Проектно-конструкторский и технологический институт

промышленного строительства

ОАО ПКТИпромстрой

ОПЕРАЦИОННО-ТЕХНОЛОГИЧЕСКАЯ

КАРТА

на устройство стыка

колонн с плоскими стальными торцами по ТК 1-2

|

Заместитель управляющего

трестом

|

Б.

Б елкин

|

|

Начальник отдела № 9

|

А.

К очетков

|

|

Главный специалист

|

Ю.

А лексапольский

|

Москва

1986 год

Аннотация

Операционно-технологическая карта является составной частью

ППР и служит технологическим документом при производстве работ по заделке

стыков колонн с плоскими стальными торцами методом иньектрования.

В карте приведена технология производства работ, организация

рабочего места и приемы труда, представлен перечень машин, оборудования,

механизмов и приспособлений, представлены разделы по технике безопасности и

качеству работ.

Работа выполнена отделом совершенствования технологии

строительства. Начальник отдела Кочетков А.Н., гл. специалист Алексапольский

Ю.И., ответственный исполнитель ст. инженер Андреев И.В., ст. инженеры Быстрова

А.П., Ивашкина В.И.

Содержание

1. Область применения

1.1. Операционно-технологическая карта на устройство стыка

колонн с плоскими стальными торцами разработана по материалам Территориального

каталога сборных железобетонных конструкций зданий и сооружений для

промышленного и жилищно-гражданского строительства в г. Москве ТК 1-2 и альбому

ДС-27-1-83 “Основные несущие конструкции зданий с легким каркасом. Узлы”.

1.2. Все работы по заделке стыков должны выполняться по

проекту производства работ и в соответствии с требованиями СНиП III-16-80 “Бетонные и

железобетонные конструкции сборные. Правила производства и приемки работ”, СНиП III-4-80 “Техника

безопасности в строительстве”, “Типовых правил пожарной безопасности для

промышленных предприятий”, утвержденных ГУПО МВД СССР 21.08.75 г., “Правил

технической эксплуатации электроустановок потребителей и правил техники

безопасности при эксплуатации электроустановок потребителей”, утвержденных

Госэнергонадзором 12.04.69 г., а также в соответствий с настоящей

операционно-технологической картой.

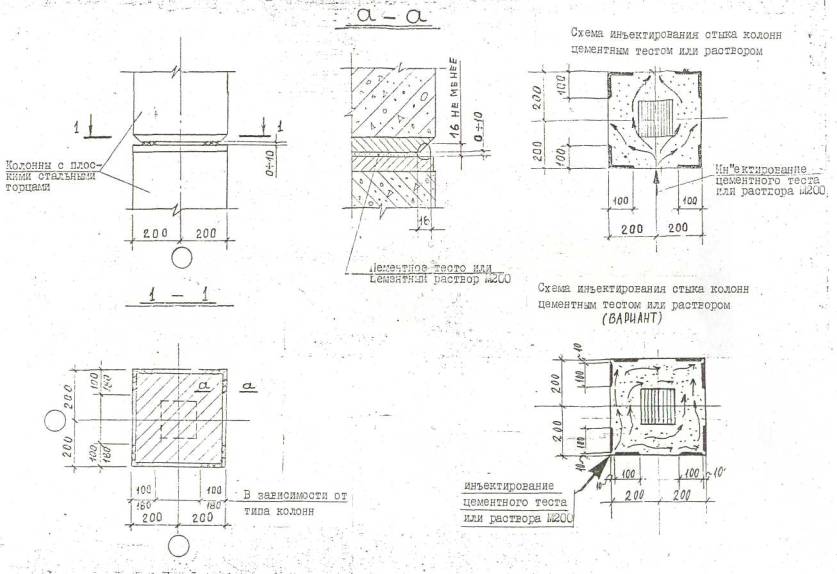

1.3. Сечение колонн принято 400x400 мм согласно альбому ДС

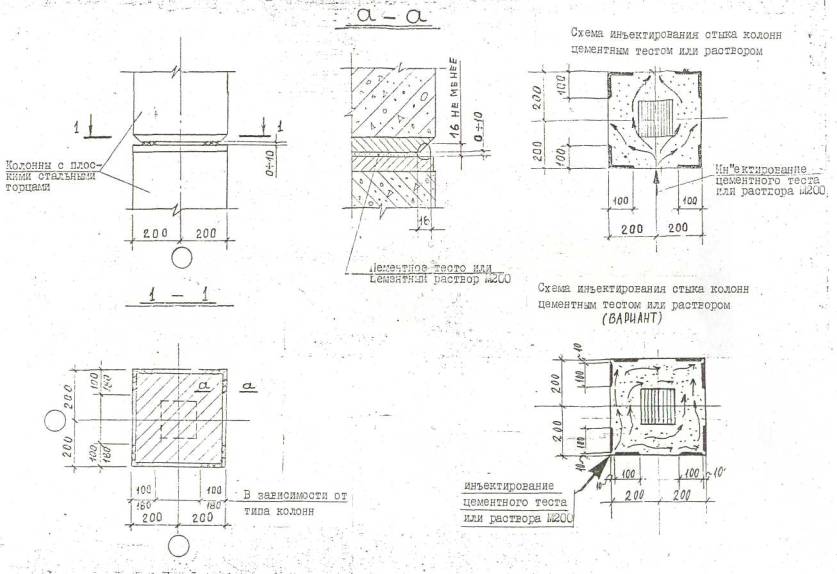

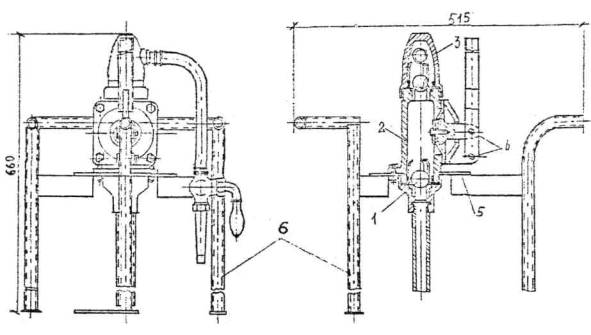

27-1-83. Стык колонн с плоскими стальными торцами показан на рис. 1.

1.4. Замоноличивание

стыков колонн с плоскими стальными торцами выполняется с помощью пресс-опалубки

и ручного растворонасоса СО-16А.

Рис. 1. Стык колонн с плоскими стальными торцами

2. Технология производства работ,

организация рабочего места и приемы труда

2.1. Работы по устройству стыков колонн с плоскими стальными

торцами следует осуществлять захватками, назначаемыми проектом производства

работ на конкретный объект.

2.2. Перед началом работ по устройству стыка колонн должны

быть выполнены следующие виды работ:

- подведены вода и электроэнергия;

- установлены в проектное положение колонны (в соответствии

с Операционно-технологической картой на монтаж конструкции номенклатуры TK 1-2,

том 1, разработанной трестом Мосоргпромстрой в 1983 году);

- доставлено в зону производства работ по инъектированию

стыков оборудования, инструмента, материалов;

- рабочие должны быть обучены правилам производства работ;

2.3.Стыки колонн с плоскими торцами из металла заделываются

методом инъектирования цементного раствора в полость стыка.

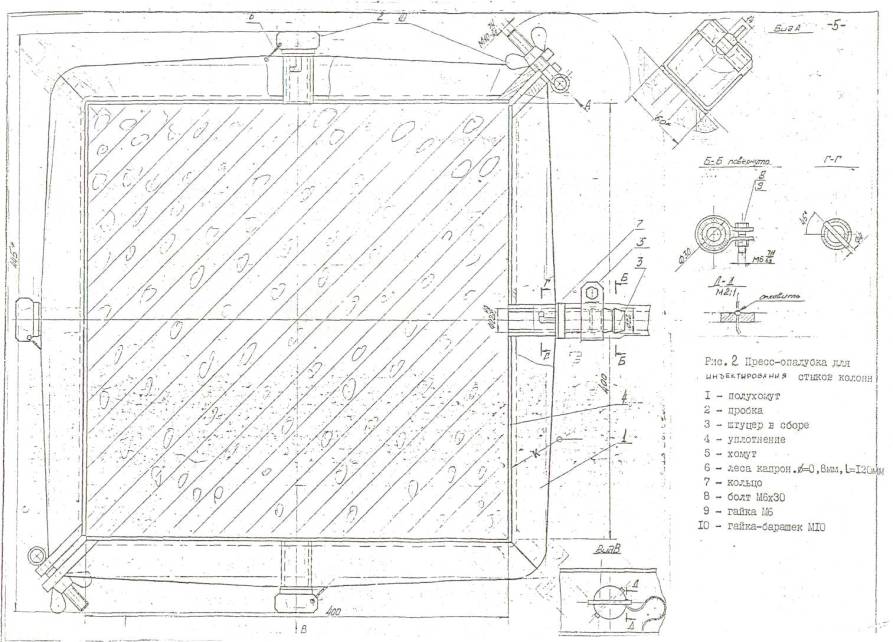

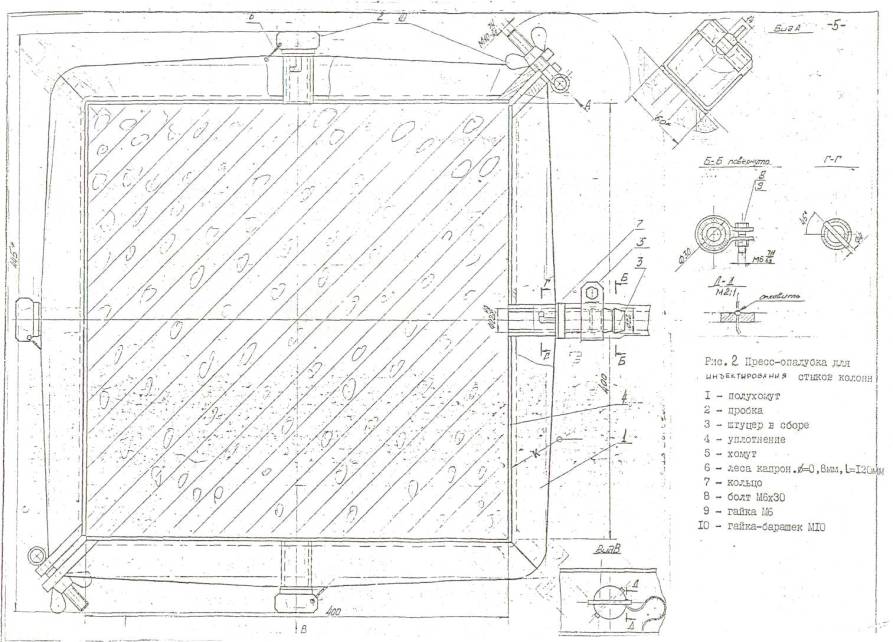

2.4. Для заделки стыков колонн с плоскими стальными торцами

методом инъектирования предназначена пресс-опалубка, разработанная трестом

Мосоргпромстрой (рис. 2), для совместной работы с ручным растворонасосом CО-16A

( рис. 3 ), которые

обеспечивают заполнение полости стыка раствором.

2.5. Для инъектирования

стыков колонн рекомендуется применять раствор состава Ц:П = 1:0,45 (по массе) с

В/Ц = 0,45, портландцемент марки не ниже 400.

2.6. Перед началом работ по инъектированию стыков

следует в лабораторных условиях сделать пробные замесы из тех составляющих,

которые будут использованы на производстве, и провести испытание раствора с

определением вязкости, водоотделения и прочности (в соответствии с требованиями

“Рекомендаций по изготовлению и монтажу железобетонных колонн с высокопрочной

арматурой”. Москва, 1981г.), с последующей корректировкой (при необходимости)

состава раствора. Такие испытания необходимо производить при изменении качества

используемых составляющих цементно-песчаной смеси.

По данным НИИМосстроя для инъектирования в полость стыка

может быть использована водоцементная смесь (цементное тесто) состава от В/Ц =

1:1,5 до В/Ц = 1:2 (по объему), портландцемент М 400.

2.7 Раствор готовят в следующей последовательности:

- просеянный песок (крупностью до 1 мм) и цемент в заданных

количествах предварительно перемешивают;

- в емкость заливают необходимое количество воды, а затем

засыпают смесь цемента с песком и перемешивают в течение 5 минут пневмодрелью

ИП-1024.

2.8. Раствор для

инъектирования следует готовить небольшими замесами из расчета использования

его в течение не более 30 минут, принимая во внимание, что для одного стыка

колонн сечением 400×400 мм при центрующей прокладке толщиной 3 мм

требуется примерно 0,7 л раствора.

2.9. Пресс-опалубка состоит из двух угольников, соединенных

между собой откидными болтами с гайками-барашками. В каждом угольнике имеется

по два патрубка с пробками. Подача раствора осуществляется через любой из

патрубков при помощи штуцера, соединенного со шлангом растворонасоса и

закрепленного на шланге хомутом.

2.10. Перед инъектированием стык очищают, продувая его

сжатым воздухом.

2.11. Работы по замоноличиванию стыка производятся в

следующей последовательности:

- угольники пресс-опалубки приставляются к боковой

поверхности стыка колонн так, чтобы ось стыка делила поверхность пресс-опалубки

пополам;

- откидные болты заводятся в пазы угольников и затягиваются

гайками-барашками так, чтобы обеспечить неподвижность опалубки на колонне;

- штуцер соединяется с одним из патрубков. Остальные

патрубки при этом должны быть открыты;

- затем надевают шланг насоса на штуцер и производят

непрерывное нагнетание раствора в стык до тех пор, пока раствор не будет

выходить из отверстий патрубков;

- при появлении потеков раствора из открытых патрубков они

закрываются пробками по мере их заполнения;

- после того, как закрыты все пробки патрубков

пресс-опалубки, производят уплотнение смеси максимальным давлением равным 6

кгс/см 2 .

После кратковременной выдержки (2-3 мин) производится снятие

давления, снятие опалубки и зачистка наплывов раствора на входах из патрубков,

2.12. После окончания работы

остатки раствора удаляют из насоса и промывают водой.

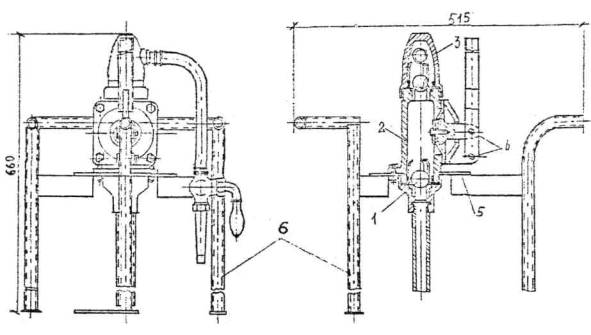

Рис. 3 Растворонасос CО-16A (ручной)

1 - шаровой клапан; 2 - насосная камера; 3 - воздушный клапан; 4 -

пальцы рукоятки; 5 - крышка с диафрагменным устройством; 6 - подставка (сварная

тренога).

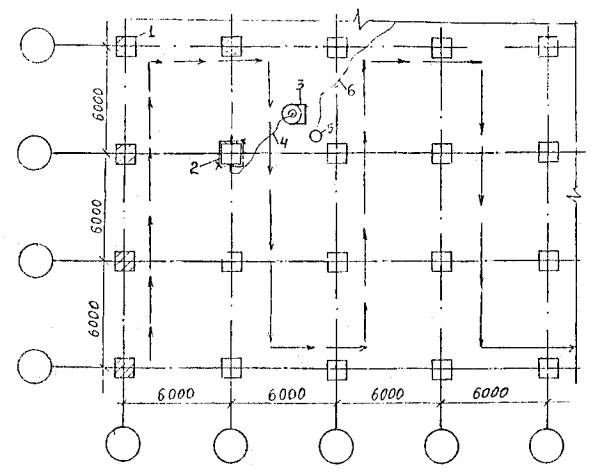

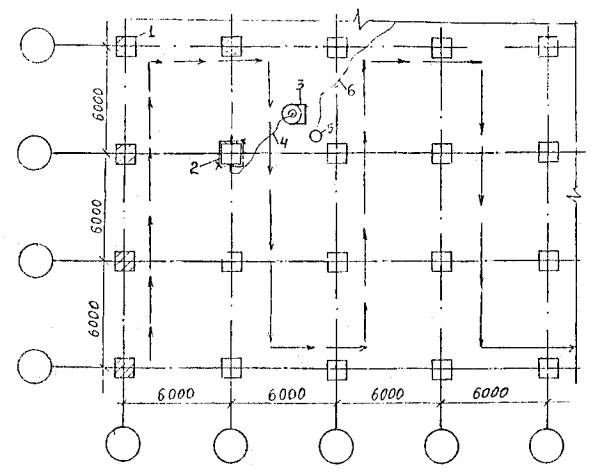

2.13. Технологическая схема производства работ показана на рис.4. График

производства работ представлен на листе № 10. Схема организации рабочего места

и приемы труда приведены на листах № 11, 12.

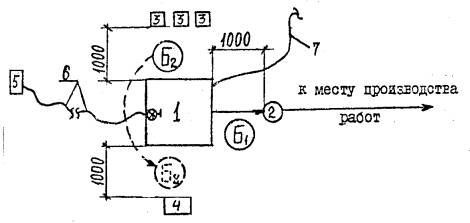

Рис. 4. Технологическая схема производства работ

® - направление

производственного процесса

1. Колонны с замоноличенными стыками

2. Пресс-опалубка

3. Растворонасос CO -16А (ручной)

4. Растворовод

5. Емкость с приготовленным раствором

6. Шланг подачи воды

График производства работ по инъектированию

полостей стыков колон с плоскими стальными торцами за рабочую смену

|

№ п/п

|

Наименование работ

|

Ед. изм.

|

Объем

|

Трудоемкость, чел - час

|

Состав звена

|

Часы

|

|

на ед. изм.

|

на весь объем

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

1.

|

Очистка стыков колонн и смазка опалубки

|

1 стык

|

20

|

0,1

|

2

|

Бетонщик

4 разр.-1

3 разр.-1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.

|

Подноска, установка, соединение и закрепление опалубки

|

1 стык

|

20

|

0,3

|

6

|

-"-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.

|

Приготовление инъекционного состава и инъектирование

|

1 стык

|

20

|

0,11

|

2,2

|

-"-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.

|

Снятие опалубки, очистка ее и перемещение к следующему

стыку

|

1 стык

|

20

|

0,23

|

4,6

|

-"-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.

|

Неучтенные работы

|

1 стык

|

20

|

-

|

1,2

|

-"-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО: на 20 стыков 16 часов

|

Трудоемкость замоноличивания одного

стыка - 0,8 чел - час

Выработка одного рабочего

в смену - 10 стыков

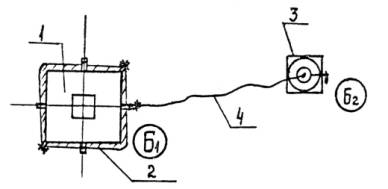

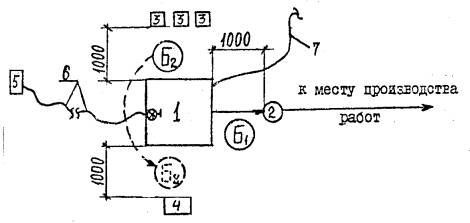

Организация рабочего места

1. Схема организации рабочего места при

приготовлении раствора для инъектирования

|

, ,

|

рабочие

места бетонщиков

|

|

|

перемещение бетонщика  во время работы во время работы

|

1. Емкость для раствора с пневмодрелью ИП-1024

2. Ведро

3. Мешки с цементом

4. Ящик с песком

5. Компрессор СО-7Б

6. Пневмошланг

7. Шланг для подачи воды

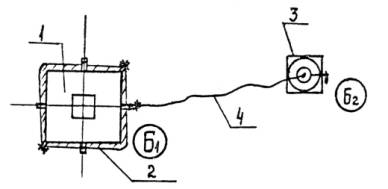

2. Схема организации рабочего места при

инъектировании стыка

,

,  - рабочие места бетонщиков

- рабочие места бетонщиков

1. Колонна

2. Пресс-опалубка

3. Растворонасос CО-16A (ручной)

4. Растворовод

Приемы труда

|

|

1. Приготовление раствора.

Бетонщики (Б1 ) и (Б2 ) загружают

в емкость необходимое количество цемента, песка и воды. Затем бетонщик (Б1

) включает пневмодрель для перемешивания.

|

|

|

2. Сборка опалубки.

Бетонщики (Б1 ) и (Б2 )

устанавливают; пресс-опалубку в проектное положение. Затем заводят в пазы

угольников опалубки откидные болты и затягивают их гайками-барашками.

|

|

|

3. Инъектирование стыка.

Бетонщик (Б1 ) соединяет штуцер растворовода

с одним из патрубков, оставляя остальные открытыми и дает команду бетонщику

(Б2 ) о подаче раствора. При появлении потеков раствора из

открытых патрубков бетонщик (Б1 ) закрывает их пробками.

|

3. Машины, оборудование, механизмы и

приспособления

|

№№ п/п

|

Наименование

|

Техническая характеристика

|

Назначение

|

Кол-во

|

Организация разработчик ГОСТ, ТУ

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1.

|

Растворонасос CО-16A (ручной)

|

Производительность 0,2 м 3 /ч;

Габариты, мм:

длина-600

высота-1100

ширина-385

Масса, кг-20

|

Замоноличивание стыков

|

1

|

ТУ 22-5587-83

|

|

2.

|

Пневмодрель ИП - 1024 с лопастями 2 × 60 = 120 мм

и шириной - 30 мм

|

Расход сжатого воздуха-0,8м 3 / мин;

давление-0,5 МПа

масса - 2,1 кг

|

Приготовление раствора

|

1

|

ТУ 22-4482-79

|

|

3.

|

Пресс-опалубка (комплект)

|

Рабочее давление кгс/см 2 - 6; масса, кг-7,67

|

Замоноличивание стыков колонн сечением 400x400

|

20

|

Трест Мосоргпромстрой черт. № 1177-70

|

|

4.

|

Тележка с рамой

|

Грузоподъемность, кг-125; масса, кг - 20

|

Перевозка мешков с цементом и песка к месту работы

|

1

|

ЦНИИОМТП проект № 1689.00.000

|

|

5.

|

Сито

|

Габариты по размеру емкости для раствора

|

Процеживание раствора

|

1

|

ГОСТ 3584-83

|

|

6.

|

Компрессор СО - 7Б

|

Производит.-30 м 3 /час рабочее давление, МПа

- 0.6; масса - 140 кг

|

Очистка стыка от пыли и приготовление раствора

|

1

|

Вильнюсское объединение строительно-отделочных машин

|

|

7.

|

Ведро (рабочая емкость)

|

Емкость 10 л

|

Замоноличивание стыка

|

1

|

Выпускается серийно

|

|

8.

|

Кельма КШ

|

Габариты, мм:

165×200×65

Масса, кг-0,33

|

Затирка и зачеканка стыка

|

2

|

ГОСТ 9533-71

|

|

9.

|

Ковш для отделочных работ K-1

|

Емкость, л-1

Габариты, мм

длина-320 высота-80

Масса, кг-0,4

|

Загрузка раствором рабочей емкости

|

1

|

ГОСТ 7945-73

|

|

|

Индивидуальные средства

защиты

|

|

1.

|

Комбинезон тип “А”

|

Индивидуальные размеры

|

Безопасное ведение работ

|

2

|

ГОСТ

12.4.100-80

|

|

2.

|

Каска “Строитель”

|

-"-

|

-"-

|

2

|

ГОСТ 12.4.87-84

|

|

3.

|

Перчатки резиновые

|

-"-

|

-"-

|

2 пары

|

ТУ 38-106140-78

|

|

4.

|

Рукавицы комбинированные

|

-"-

|

-"-

|

2 пары

|

ГОСТ

12.4.010-75

|

4. Качество работ

4.1. Контроль за качеством заполнения стыков раствором

включает:

- контроль за качеством подготовки стыков;

- контроль за качеством материалов, из которых готовят

раствор и качеством приготовленного раствора;

- контроль за качеством заполнения раствором стыка.

4.2. Контроль за качеством материалов, из которых готовят

раствор включает в себя проверку соответствия их требованиям ГОСТов, соблюдение

технологии приготовления раствора и правильность дозирования материалов в

соответствии с рекомендуемым составом. Проверку осуществляют непосредственно на

месте приготовления раствора.

4.3. Контроль за качеством заполнения стыков раствором

включает в себя:

- наблюдение за заполнением стыков качественным раствором в

соответствии с точным выполнением инструктивных указаний по заделке стыков;

- проверку прочности раствора.

4.4. Контроль прочности раствора необходимо производить по

результатам испытаний контрольных кубов с ребром 7,07 см, в соответствии с ГОСТ 5802-78.

Разрешается определять прочность отвердевшего раствора испытанием образцов -

кубов с ребром 3-4 см, изготовленных из двух пластинок раствора или отдельных

пластинок по методике ВСН 104-75 Главмосстроя и дополнению к ним “Методика

оперативного контроля” 1978 года.

Результаты контроля прочности раствора должны заноситься в

журнал бетонных работ.

4.5. Контроль за качеством заделки стыков должен

осуществляться работниками строительных лабораторий трестов, мастерами и

прорабами.

5. Техника безопасности

5.1. При производстве работ по устройству стыка колонн с плоскими

стальными торцами необходимо соблюдать требования правил техники безопасности,

предусмотренные СНиП

III-4-80 “Техника

безопасности в строительстве”, ГОСТом 12.1.004-76

“Пожарная безопасность”, а также требования настоящего раздела. При

производстве работ надлежит соблюдать правила по технике безопасности,

прилагаемые к конструкции по эксплуатации соответствующих механизмов и

приспособлений.

5.2. К работам, связанным с приготовлением раствора и

инъектированием стыков, допускаются лица не моложе 18 лет, прошедшие

медицинское освидетельствование в соответствии с приказом №700 Минздрава СССР

от 19 июня 1984 года, обученные безопасным приемам работы и имеющие

соответствующие удостоверения по технике безопасности.

5.3. Все рабочие обеспечиваются спецодеждой, спецобувью и

другими средствами индивидуальной защиты в соответствии с действующими типовыми

отраслевыми нормами. Перечень индивидуальных средств защиты приведен в главе 3 настоящей

операционно-технологической карты.

5.4. При работе с растворонасосом необходимо:

- не ранее одного раза в три месяца испытывать растворонасос

и трубопроводы для подачи раствора гидравлическим давлением, превышающим в 1,5

раза рабочее;

- периодически проверять и удостоверять актами исправность

предохранительных клапанов и манометров;

- следить за тем, чтобы рабочее давление не превышало

величин указанных в паспорте.

5.5. О всех замеченных недостатках, которые могут привести к

несчастному случаю и которые нельзя устранить своими силами, рабочие обязаны

сообщить руководителю работ и до их устранения к работе не приступать.