СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ В АГРОПРОМЫШЛЕННОМ КОМПЛЕКСЕ МИНИСТЕРСТВА СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРЕДПРИЯТИЙ ПО ПРОИЗВОДСТВУ КОМБИКОРМОВ

НТП-АПК 1.10.16.002-03

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

Москва 2003

Содержание

Предисловие

1 РАЗРАБОТАНЫ: ФГНУ НПЦ «Гипронисельхоз» (Минсельхоз России) при участии ВИЭСХ, ВНИИОТ, СарНИИСГ.

ВНЕСЕНЫ: ФГНУ НПЦ «Гипронисельхоз».

2 ОДОБРЕНЫ: НТС Минсельхоза России (протокол от 24 декабря 2003г. № 38).

3 УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ: Заместителем министра сельского хозяйства Российской Федерации Сажиновым Г.Ю. 31 декабря 2003г.

4 ВЗАМЕН: ВНТП 19-86.

5 РАССМОТРЕНЫ: Департаментом экономики и финансов Минсельхоза России (письмо от 15.10.03г. № 23-07-08/1223).

6 СОГЛАСОВАНЫ:

Департаментом животноводства и племенного дела Минсельхоза России (письмо от 11.07.03г. № 18-04/709);

Департаментом технической политики (письмо от 15.07.03г. № 2104-06);

Департаментом социального развития и охраны труда Минсельхоза России (30 декабря 2003г.);

Заместителем Главного Государственного санитарного врача Российской Федерации

Дата введения 2004-01-01

1 Общие положения

1.1 Настоящие нормы распространяются на проектирование вновь строящихся и реконструируемых сельскохозяйственных предприятий, предназначенных для выработки комбикормов и сухих кормовых смесей из местного сырья (фуражное зерно, отходы уборки и послеуборочной обработки урожая, травяная мука и т.п.) и белково-витаминно-минеральных добавок (БВД) промышленного производства или с использованием премиксов и минеральных кормов.

Впредь до вступления в силу соответствующих технических регламентов осуществлять применение настоящих норм технологического проектирования в добровольном порядке, за исключением обязательных требований, обеспечивающих достижение целей законодательства Российской Федерации о техническом регулировании (Федеральный закон о техническом регулировании от 27 декабря 2002г., № 184-ФЗ).

По назначению следует различать:

- локальные предприятия - рассчитанные на нужды одного потребителя (хозяйства, фермы);

- межхозяйственные и межфермерские - рассчитанные на нужды нескольких потребителей.

1.2. В проектах необходимо предусматривать поточность производства, минимально допустимую продолжительность технологического цикла, комплексную механизацию и автоматизацию процессов, своевременный контроль качества на основных участках производства (дозирование, измельчение, смешивание и др.), учет сырья и продукции, эффективное использование технологического, энергетического и другого оборудования, оперативное управление; защиту окружающей среды, благоприятные условия труда.

Следует отдавать предпочтение автоматизированным комплектам оборудования с централизованным управлением.

При выборе оптимальных решений технологических схем и линий, составлении рецептов комбикормов рекомендуется использовать автоматические системы управления технологическими процессами (АСУТП), компьютерные системы, программные устройства.

1.3 Комбикормовые предприятия следует располагать в производственной зоне сельских населенных мест с учетом размещения потребителей продукции (животноводческих ферм, комплексов), сырьевой базы, действующих и строящихся комбикормовых заводов и предприятий по производству белково-витаминных добавок (БВД).

1.4 Территория размещения комбикормовых предприятий выбирается в соответствии с требованиями СНиП II-97-76.и СанПиН 2.2.1/2.1.1.1200-03 на основе технико-экономических расчетов с учетом противопожарных, санитарно-гигиенических требований, ветеринарно-санитарных правил и требований охраны окружающей среды.

Участок для строительства должен быть сухим, с уклоном для отвода ливневых стоков. Не допускается выбирать площадку строительства на месте бывших полигонов для бытовых отходов, очистных сооружений, скотомогильников, кожсырьевых предприятий.

1.5. При выборе площадки для строительства необходимо учитывать возможность использования имеющихся в хозяйствах построек (зерноочистительно-сушильных пунктов, зерноскладов, навесов, автомобильных весов и т.п.), а также инфраструктуры инженерных сетей и сооружений.

1.6 Здание комбикормового предприятия должно быть защищено от проникновения мышевидных грызунов.

1.7 Производительность труда в расчете на 1 работающего должна быть не ниже, приведенной в таблице 1.

|

Производительность предприятия, т/ч |

Предприятие обслуживает, т/год |

|

|

одного потребителя (локальные предприятия) |

несколько потребителей (межхозяйственные и межфермерские предприятия) |

|

|

1 |

2 |

3 |

|

0,5 |

60 |

- |

|

1,0 |

100 |

- |

|

2,0 |

180 |

130 |

|

4,0 |

260 |

160 |

|

8,0 |

- |

250 |

|

12,0 и более |

- |

300 |

2 Нормативные ссылки

В настоящих нормах технологического проектирования использованы ссылки на следующие документы:

СНиП II-97-76. Генеральные планы сельскохозяйственных предприятий.

СНиП 2.04.01-85* Внутренний водопровод и канализация зданий.

СНиП 2.04.02-84* Водоснабжение. Наружные сети и сооружения.

СНиП 2.04.05-91* Отопление, вентиляция и кондиционирование воздуха.

СНиП 2.04.07-86* Тепловые сети.

СНиП 2.09.02-85* Производственные здания.

СНиП 2.10.02-84 Здания и помещения для хранения и переработки сельскохозяйственной продукции.

СНиП 23-05-95 Естественное и искусственное освещение.

СанПиН 2.1.4.1074-01 Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества.

СанПиН 2.1.4.1175-02 Гигиенические требования к качеству воды нецентрализованного водоснабжения. Контроль качества.

СанПиН 2.2.1/2.1.1.1200-03 Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов.

СанПиН 2.2.4.548-96 Гигиенические требования к микроклимату производственных помещений. Санитарные правила и нормы.

СанПиН 2.1.6.1032-01 Гигиенические требования к обеспечению качества атмосферного воздуха населенных мест.

СП 2.2.1.1312-03 Гигиенические требования к проектированию вновь строящихся и реконструируемых промышленных предприятий.

СП 2.2.2.1327-03 Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту.

ГН 2.2.5.1313-03 Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны.

Р 2.2.755-99 Гигиенические критерии оценки и классификация условий труда по показателям вредности и опасности факторов производственной среды, тяжести и напряженности трудового процесса.

ВНТП 112-92 Проводные средства связи. Станции городских и сельских телефонных сетей.

ВСН 52-89 Ведомственные нормы по проектированию административных, бытовых зданий и помещений для животноводческих и птицеводческих предприятий.

ВСН-1991 Отраслевые нормы освещения сельскохозяйственных предприятий, зданий, сооружений.

НТП 16-93 Нормы технологического проектирования предприятий послеуборочной обработки и хранения продовольственного фуражного зерна и семян зерновых культур и трав.

НТП 17-99* Нормы технологического проектирования систем удаления и подготовки к использованию навоза и помета.

НТПС-88 Нормы технологического проектирования электрических сетей сельскохозяйственного назначения и дизельных электростанций.

ОНД-86 Методика расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий.

СН 357-77 Инструкция по проектированию силового и осветительного оборудования промышленных предприятий.

НПБ 105-95 Определение категорий помещений и зданий по взрывопожарной и пожарной опасности.

ПУЭ Правила устройства электроустановок

РУМ. Руководящие материалы по проектированию электроснабжения сельского хозяйства.

РД 34.21.122-87 Инструкция по молниезащите (СН «Инструкция по проектированию и устройству молниезащиты зданий и сооружений»).

ТОИ Р 97300-002-1995 Сборник типовых отраслевых инструкций по охране труда при ремонте и техническом обслуживании машин и оборудования в хозяйстве.

ГОСТ 13109-97 Электрическая энергия. Нормы качества электрической энергии в системах электроснабжения общего назначения.

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия.

ГОСТ 12.1.003-83* ССБТ. Шум. Общие требования безопасности.

ГОСТ 12.2.042-91 ССБТ. Машины и технологическое оборудование для животноводства и кормопроизводства. Общие требования безопасности.

ГОСТ 12.4.026-76* ССБТ. Цвета сигнальные и знаки безопасности.

Временные рекомендации по защите от мышевидных грызунов в сельскохозяйственных зданиях и сооружениях.

Методика энергетического мониторинга сельскохозяйственных объектов, выявление резервов и потенциала экономии ТЭР (разработана ВИЭСХ, издание ФУП «Информагротех», 2001г.).

Отраслевые нормы выдачи спецодежды, спецобуви и других средств индивидуальной защиты для работников агропромышленного комплекса и рыбной промышленности.

Правила организации и ведения технологического процесса производства комбикормов, белково-витаминных добавок, премиксов и карбамидного концентрата.

Правила устройства и безопасной эксплуатации паровых водогрейных котлов (Госгортехнадзор России, 1993г.).

Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды (Утверждены Постановлением Госгортехнадзора России 18.07.1994г. № 45).

Перечень зданий и помещений предприятий Минсельхоза России с установлением их категорий по взрывопожарной и пожарной опасности, а также классов взрывоопасти и пожарных зон по ПУЭ. (ФГНУ «Росинформагротех», Москва, 2001).

Указания по проектированию аспирационных установок комбикормовых заводов.

3 Номенклатура комбикормовых предприятий

3.1 Комбикормовое предприятие представляет собой комплекс зданий и сооружений, предназначенный для приема, хранения и обработки сырья, производства комбикормов, кормовых смесей и белково-витаминных добавок, хранения и отпуска готовой продукции.

Примечание - В условиях крестьянского (фермерского) хозяйства, при соответствующем обосновании, приготовление комбикормов может быть организовано на небольших стационарных и передвижных комбикормовых установках (агрегатах), не требующих специальных помещений, используя свободные площади складских и других хозяйственных построек.

3.2. При проектировании предприятий следует руководствоваться следующим основным рядом их часовых производительностей (т/ч):

- специализированные - для производства полнорационных комбикормов и комбикормов-концентратов в рассыпном и гранулированном видах:

а) для отдельных хозяйств (локальные) - 0,5; 1,0; 2,0; 4,0;

б) межхозяйственные и межфермерские - 2,0; 4,0; 8,0; 12,0;

- комплексные - для производства полнорационных комбикормов и комбикормов-концентратов в рассыпном и гранулированном видах с линией послеуборочной обработки и хранения фуражного зерна:

а) для отдельных хозяйств (локальные) - 2,0; 4,0;

б) межхозяйственные и межфермерские - 2,0; 4,0; 8,0; 12,0; 16,0;

- комплексные - для производства брикетированных и гранулированных кормов с линиями производства комбикормов-концентратов и подготовки грубых кормов (локальные, межфермерские и межхозяйственные) -1,5; 3,0; 6,0; 9,0;

- специализированные - для производства брикетированных и гранулированных кормов (локальные, межфермерские и межхозяйственные) -1,5; 3,0; 6,0.

Места строительства комбикормовых предприятий в составе АПК необходимо решать на основе технико-экономических расчетов по оптимизации их размещения.

3.3. При определении мощности проектируемого предприятия следует руководствоваться данными о годовой потребности в комбикормах сельскохозяйственных животных (свиньи, крупный рогатый скот) (приложение А).

3.4 Численность персонала предприятий следует принимать в соответствии с примерными штатными расписаниями, указанными в приложении Б.

Режим работы предприятия - двухсменный; продолжительность работы - 255 дней в году. (При соответствующих обоснованиях режим и продолжительность работы предприятия могут быть изменены).

4 Состав предприятий и общие требования к зданиям и сооружениям

4.1. При определении состава основных производственных, складских, подсобно-вспомогательных и других сооружений комбикормового предприятия необходимо исходить из его годовой программы, состава и качества используемого сырья, ассортимента и вида вырабатываемой продукции, удаленности источников сырья и потребителей комбикормов, уровня механизации и автоматизации производственных процессов.

Перечень основных сооружений наиболее сложных межхозяйственных комбикормовых предприятий приведен ниже. Предприятия других типов, указанные в 3.2, являются частными случаями таких комплексов.

4.2 Закрытые приямки под оборудование в помещениях со взрывоопасным производством категории «Б» не допускаются. Разрешается устраивать открытые приямки, при этом их глубина не должна превышать 1,5 м, а общая их площадь - 30 % площади помещения.

4.3 Производственные и подсобно-вспомогательные помещения следует отапливать с применением воздушного или радиаторного отопления.

В помещениях, где должен постоянно находиться обслуживающий персонал, допустимые нормы температуры, относительной влажности, скорости движения воздуха следует принимать в соответствии с СанПиН 2.2.4.548-96, а именно: температура 19-25°С, относительная влажность не более 60 %, скорость движения воздуха не более 0,4 м/с.

Помещения, где для обслуживания оборудования не требуется постоянное рабочее место, разрешается не отапливать, если при этом не нарушаются требования технологии, механизации и производства работ (например, помещения обработки и накопления грубых кормов и минеральных добавок, хранения оперативных запасов сухого сырья и готовой продукции и т.п.).

В комбикормовых цехах, функционирующих по агрегатной схеме на основе высокомеханизированных и автоматизированных комплектов оборудования во всех производственных помещениях, за исключением операторской (диспетчерской), температура может быть снижена до 5°С. Складские помещения не отапливаются.

4.4 Для обогрева персонала, работающего в неотапливаемых помещениях, необходимо предусматривать обогревательные комнаты (кабины) из несгораемых материалов. Кабины допускается размещать в помещениях не выше категории «В». Метеорологические условия в комнатах обогрева должны соответствовать санитарным нормам.

4.5 Углы наклона днищ приемного бункера сырья ( завальной ямы) должны обеспечивать его самоочистку и быть более угла естественного откоса наименее сыпучего из принимаемых продуктов на 15-20° (приложение В).

4.6. Для отделения крупных примесей или инородных предметов из принимаемого сыпучего сырья в приемном бункере (завальной яме) на глубине 0,2 м от верхней кромки необходимо устанавливать металлические решетки с шагом прутьев не более 0,07 м и лазовым люком.

4.7 Приемные бункера (завальные ямы) должны быть снабжены укрытиями от атмосферных осадков и защищены от грунтовых вод; укрытия следует выполнять из несгораемых материалов.

4.8 Перечень основных сооружений и отделений комбикормовых предприятий:

а) производственный цех:

- отделение приема и контрольной очистки зернового сырья;

- отделение дробления зернового сырья;

- отделение приема и подготовки мучнистого сырья, кормовых отходов пищевых производств и грубых кормов;

- отделение шелушения пленчатых культур, тепловой обработки и экструзии зерна;

- отделение подготовки минерального сырья;

- отделение дозирования и смешивания;

- отделение подготовки жидких ингредиентов;

- отделение подготовки жира;

- отделение приготовления обогатительных добавок;

- отделение гранулирования и брикетирования;

- отделение отпуска готовой продукции;

- оперативные емкости для сырья (1-2-дневный запас);

- оперативные емкости для готовой продукции (1-2-дневный запас);

- выбойное отделение

- электрощитовая;

- диспетчерская

- кабинет начальника цеха или сменного мастера - не менее 12 м2;

- комната для дежурного слесаря-электрика - не менее 18 м2;

- бытовые помещения;

б) зерноочистительно-сушильный (зерноочистительный) цех.

в) цех производства травяной муки со складом.

г) цех переработки семян масличных культур на жмых и масло.

д) цех обмолота початков кукурузы.

е) склады зернового сырья.

ж) склады мучнистого и другого сырья (отруби, добавки, премиксы, соль, мел, меласса и т.п.).

и) склад готовой продукции.

Примечания

1. В составе комбикормового предприятия должны быть предусмотрены необходимые подсобно-вспомогательные здания и сооружения (лаборатория для контроля за качеством сырья и готовой продукции, автомобильные весы, котельная, трансформаторная подстанция, гараж, мастерская и т.п.) и административно-бытовые здания (помещения) - в соответствии с заданием на проектирование.

2 Административные и бытовые помещения комбикормовых предприятий проектируются в соответствии с требованиями ВСН 52-89.

3 Категории помещений по взрыво- и пожарной опасности принимать в соответствии с НПБ 105-95 и «Перечнем зданий и помещений предприятий Минсельхоза России с установлением их категорий по взрывопожарной и пожарной опасности, а также классов взрывоопасности и пожарных зон по ПУЭ.».

5 Общие требования к производственному процессу приготовления комбикормов

5.1 Принципиальные схемы производства комбикормов приведены в приложении Г.

При соответствующем обосновании и отражении в задании на проектирование допускается упрощение технологической схемы с учетом возможностей заказчика, условий строительства и эксплуатации, перспектив развития производства.

5.2 Производственный процесс приготовления комбикормов должен включать следующие основные операции:

- подготовка сырья (прием, взвешивание, размещение, хранение и обработка);

- приготовление рассыпных комбикормов (дробление, дозирование, специальная тепловая обработка зерна для престартерных и стартерных комбикормов, смешивание компонентов);

- дополнительная обработка и отпуск готовой продукции

(гранулирование, брикетирование, затаривание, хранение, взвешивание и отпуск).

5.3. Для выполнения операций производственного процесса следует предусматривать технологические линии в соответствии с заданием на проектирование (с учетом указаний 5.1).

5.4 Производительность технологических линий необходимо рассчитывать исходя из максимального содержания различных видов сырья в приготавливаемых комбикормах.

Для расчета потребной производительности оборудования принимать следующее количество сырья (% к часовой мощности предприятия): зернового: - 88 (в том числе подлежащего шелушению - 30); мучнистого - 30; минерального - 7; карбамида - 3; мелассы, жира и других жидких компонентов - до 10; жмыхов и шротов - 10.

При производстве полнорационных кормосмесей расчетное количество грубых кормов принимать равным 70 %.

5.5 Производительность каждой линии (q) определяют по формуле:

![]() (т/ч) (1)

(т/ч) (1)

где Q - производительность предприятия, т/ч;

а - максимальное количество сырья, подлежащего обработке на линии;

к - коэффициент использования линии:

- для линии дозирования - 0,9;

-для линии дробления и гранулирования - 0,8.

6 Требования к отдельным технологическим линиям

6.1 Линия подготовки зернового сырья

6.1.1. На линии должны быть предусмотрены операции:

- очистка от крупных минеральных и металлических примесей;

- специальная обработка зернового сырья на одном или нескольких технологических участках - шелушение, плющение; экструдирование, тепловая обработка инфракрасным (ИК) излучением;

- измельчение.

Процесс измельчения может быть построен, в зависимости от требований технологий и возможностей заказчика, по одной из трех технологических схем:

- через общую дробильную установку последовательно по компонентам;

- через общую дробильную установку с предварительным дозированием и смешиванием компонентов (схема с приготовлением предсмесей);

- через дробилки технологических линий, если их количество более 1).

6.1.2. При поступлении зернового сырья, не отвечающего требованиям действующих ГОСТов и ТУ по кондиции (например, непосредственно от комбайна) на линии необходимо предусмотреть дополнительные операции очистки и сушки зерна, которые следует произвести до его загрузки в склад. Проектирование этих операций следует производить в соответствии с НТП 16-93.

6.1.3 Экструдирование зерна рекомендуется применять, как правило, при производстве комбикормов и заменителей цельного молока для молодняка животных.

Экструдирование включает следующие операции:

- шелушение и собственно экструдирование зерна;

- охлаждение (до температуры, не превышающей температуру окружающей среды более чем на 10°С);

- измельчение зкструдита.

Примечание - Разрешается экструдирование нешелушенных пленчатых культур. При этом допускается наличие пленок в готовом продукте.

6.1.4 Тепловую обработку зерна инфракрасным излучением рекомендуется применять при производстве комбикормов, прежде всего, для молодняка, а также для других возрастных групп животных.

Тепловая обработка включает следующие операции:

- увлажнение (пропаривание паром давлением 0,7 атм., 50-80 кг на 1 т зерна);

- обработку инфракрасным излучением с плотностью теплового потока, примерно, 45-50 кВт/м2, при продолжительности обработки 16-22 с (в зависимости от влажности зерна);

- охлаждение (до температуры, не превышающей температуру окружающей среды более чем на 10°С).

Примечание - Допускается тепловая обработка ИК-излучением сухого зерна.

6.1.5. Для сырья, которое может поступать непосредственно в производственный цех, целесообразно предусматривать приемное устройство, оборудованное бункером (завальной ямой) емкостью 5-7 т и автомобилем - разгрузчиком.

6.1.6 Вместимость и количество бункеров над измельчительными машинами, а также режим загрузки бункеров необходимо принимать, исходя из условий обеспечения непрерывной работы линии.

6.1.7. При расчете емкости и конструкции бункеров принимать: усредненную объемную массу сырья - 0,65 т/м3; угол наклона днищ бункеров - 45°; коэффициент использования объема - 85%.

6.2 Линия подготовки мучнистого сырья

6.2.1. На линии должны быть предусмотрены операции очистки сырья от крупных и металломагнитных примесей.

6.3 Линия шелушения пленчатых культур

6.3.1 Линия должна обеспечивать отделение пленок овса и ячменя от ядра путем шелушения или измельчения зерна с последующим отсеиванием пленок.

6.3.2 Вместимость и количество бункеров над шелушильными машинами, а также режим загрузки бункеров необходимо принимать исходя из условий обеспечения непрерывной работы линии.

Расчет вместимости и конструкции бункеров производить в соответствии с 6.1.7.

6.4 Линия подготовки минерального сырья

6.4.1 На линии должны быть предусмотрены подсушка сырья, предварительное измельчение, очистка от металломагнитных примесей, окончательное измельчение схода с сита 0,45x0,45 мм.

Допускается (что должно быть оговорено заданием на проектирование) технологический процесс на линии строить по схеме: предварительное измельчение, взвешивание минеральных компонентов и наполнителя (отруби, травяная мука и т.п.), смешивание и измельчение смеси.

6.5 Линия приготовления обогатительных добавок

6.5.1 Линия предусматривается при отсутствии централизованной доставки БВД.

6.5.2 Процесс приготовления обогатительных добавок (в том числе БВД) должен включать следующие операции: раздельное взвешивание (дозирование) микрокомпонентов и наполнителя (измельченное зерно, отруби, дрожжи кормовые, шроты и т.п.), их измельчение, просеивание и смешивание.

Измельчение стабилизированных витаминов при этом не предусматривать.

В случае снабжения предприятия отдельными микрокомпонентами (витамины, микроэлементы, антибиотики) следует приготавливать предсмесь микрокомпонентов.

Примечание - При соответствующем технико-экономическом обосновании, согласованном с заказчиком, на линии может быть предусмотрена возможность приготовления кормолекарственных смесей с двухстадийным смешиванием лекарственных препаратов с наполнителем. Состав кормолекарственных смесей должен быть определен заданием на проектирование.

6.6 Линия подготовки и ввода жидких компонентов

6.6.1. На линии должны быть предусмотрены операции: прием, подогрев, учет, очистка (мелассы и кормового жира), дозирование и смешивание жидких компонентов с рассыпным комбикормом или ввод их в гранулированные комбикорма.

6.6.2. При необходимости в состав линии дополнительно могут быть включены: прием, взвешивание и растворение в воде карбамида, смешивание водного раствора карбамида и мелассы и ввод их в гранулированные комбикорма.

6.6.3 Температура нагрева мелассы и жира в процессе производства должна составлять соответственно:

- при транспортировании 40° и 50°С;

- при введении в смесь 50° и 80°С.

Вся арматура (трубопроводы, баки и т.п.), соприкасающаяся с жиром, должна быть выполнена из антикоррозионных материалов и обогреваться по всей трассе.

6.7 Линия дозирования и смешивания

6.7.1 Дозирование компонентов допускается весовое (предпочтительно) и объемное, с погрешностью не более 3 %.

6.7.2 Емкость наддозаторных бункеров должна быть рассчитана не менее, чем на шестичасовой запас компонентов.

При расчете емкости бункеров принимать:

- для мучнистых компонентов - усредненную объемную массу 0,5 т/м3; угол наклона двух днищ бункеров - 60° и двух - 90°.

- для минеральных компонентов - объемную массу 1 т/м3; угол наклона двух бункеров 60°. Внутреннюю поверхность бункеров для минералов покрывают эпоксидной смолой;

- для травяной, сенной и хвойной муки - объемную массу 0,18 т/м3; угол наклона днищ бункеров: два днища - под углом 60° и два - 90°.

6.7.3 Рабочий цикл смесительного оборудования должен соответствовать характеру процесса дозирования: непрерывный процесс - непрерывное смешивание; дискретный процесс - порционное смешивание.

6.8 Линия гранулирования

6.8.1 На линии должны быть предусмотрены следующие операции: магнитная очистка, гранулирование, охлаждение и сортирование гранул.

6.8.2 Емкость бункера над гранулятором должна быть рассчитана не менее, чем на часовой запас комбикормов. При расчете емкости бункера принимать: объемную массу рассыпных комбикормов 0,5 т/м3; коэффициент использования объема бункера 0,9; угол наклона днищ бункера 60°.

Число бункеров должно соответствовать числу грануляторов.

Примечание - При гранулировании комбикормов, содержащих муку грубых кормов, надгрануляторный бункер должен быть оборудован ворошителем, а гранулятор - подпрессовщиком.

6.9 Линия брикетирования

6.9.1 Линию необходимо предусматривать при производстве прессованных кормов и кормовых смесей, содержащих грубые корма в виде сечки.

6.9.2 Процесс брикетирования должен включать операции: магнитную очистку, брикетирование с вводом связующих веществ и охлаждение.

6.10 Линия подготовки соломы

6.10.1 На линии необходимо предусмотреть операции приема, измельчения, подсушки (при влажности свыше 17 %) и термохимической обработки соломы.

Расход сухого химреагента на 1 т соломы : едкого натра - 40 кг, кальцинированной соды - 50 кг.

Применяются водные растворы реагентов, соответственно, 25-45 % и 15-25 % концентрации.

Параметры пара: давление 0,4 - 0,7 атм.; расход - 60 кг на 1 т соломы.

Примечание - При отсутствии необходимого оборудования и химреагентов допускается применение соломы без ощелачивания.

7 Хранение сырья и готовой продукции

7.1 Сыпучее сырье (зерно, отруби, мучки и др.) должно храниться насыпью в складах силосного (бункерного) или напольного типа. Предпочтение следует отдавать первым, как поддающимся большей степени механизации.

7.2 Сырье, поступающее в таре (мясокостная мука, травяная и хвойная мука, готовые БВД и др.), необходимо хранить в ней до подачи в производство.

В местах растаривания предусматриваются аспирационные устройства.

7.3 Мясокостную муку следует хранить в закрытом и прохладном помещении, в штабелях высотой не более 12-14 рядов, в бумажных мешках.

7.4 Затаренную травяную и хвойную муку необходимо хранить в темном, не отапливаемом помещении с хорошей вентиляцией и в штабелях высотой 3-10 рядов (но не более 3 м) на несгораемом полу (нарах); гранулированную муку - насыпью в бункерах, силосах и напольных складах. Предпочтение следует отдавать хранению в бункерах и силосах с регулируемой инертной газовой средой. Напольное хранение травяной и хвойной муки совместно с другими сырьем и материалами (мешкотарой, брезентом и др.) не допускается.

7.5 Жмыхи и шроты, затаренные в мешки, разрешается размещать в штабелях высотой не более 3 м, а также в силосах высотой насыпи не более 18 м.

В рассыпном виде их следует хранить в складах без подполий, раздельно по роду (хлопковые, подсолнечниковые и др.) и виду (шнек-прессованные, плиточные и др.) , высотой насыпи не более 2,5 м.

Напольное хранение жмыха совместно с другими материалами не допускается.

7.6 Соль и мел необходимо хранить в отдельных сухих помещениях с деревянным полом и перегородками для отдельных компонентов.

7.7. Для хранения жидкого сырья (мелассы, гидрола, кукурузного экстракта) следует предусматривать резервуарные хранилища, оборудованные специальными устройствами для приема и отпуска.

7.8 Готовые комбикорма (рассыпные и гранулированные) следует, как правило, хранить насыпью в складах силосного (бункерного) типа.

При хранении комбикормов в насыпных складах высота насыпи не должна превышать 2,5 м.

7.9 Затаривание и хранение готовых комбикормов в мешках необходимо предусматривать только в случаях, когда это оговорено в задании на проектирование. Высота штабеля не должна превышать 13-14 рядов и быть не более 3 м.

7.10 Днища и стенки силосов и бункеров должны иметь гладкую поверхность. Углы наклона плоскостей днищ силосов принимать для хранения:

- зернового сырья - 45°;

- мучнистого сырья, кормовых продуктов пищевых производств и рассыпных комбикормов - 70°;

- гранулированных комбикормов - 50°;

- плющеного зерна - 70°.

7.11 В силосах для хранения сырья, обладающего плохой сыпучестью, необходимо предусматривать специальные устройства (аэрация, ворошители и т.п.), а также покрытие эпоксидной смолой, обеспечивающие свободный и равномерный выпуск продуктов. Силосы для жмыха и шрота необходимо оборудовать устройствами термометрии.

7.12 В силосных хранилищах должны быть предусмотрены контроль уровня заполнения и возможность механизированной перекачки сырья и готовой продукции из одного силоса в другой.

7.13 Склады готовой продукции должны быть оборудованы устройствами для механизированной погрузки рассыпных и гранулированных комбикормов в автотранспорт.

В местах отгрузки комбикормов предусматривать защиту от атмосферных осадков и ветра.

7.14 Мощность отпускных устройств готовой продукции должна обеспечивать отпуск суточного объема комбикормов в течение смены.

7.15 Запасы сырья на предприятиях межхозяйственного значения следует принимать на основании технико-экономических расчетов (если нет специальных указаний в задании на проектирование) с учетом кооперирования с хозяйствами-пайщиками, не менее:

-зернофуража - 160 дней;

- остальное сырье - 25-40 дней.

При наличии в составе предприятия цеха по производству травяной муки необходимо обеспечить хранение всего сезонного объема вырабатываемой муки с учетом ее расходования.

7.16 Запасы зернового сырья на локальных (в том числе фермерских, крестьянских и т.п.) предприятиях необходимо предусматривать в объеме собственного фуража с учетом имеющихся в хозяйстве складских емкостей.

7.17 Емкость склада готовой продукции необходимо принимать в соответствии с заданием на проектирование, но не менее 3-суточного запаса (включая оперативные емкости готовой продукции производственного корпуса).

7.18 Емкость складов силосного (бункерного) и напольного хранении сырья насыпью, а также площадь склада для хранения сырья в таре рассчитывается в соответствии с приложениями В и Д.

7.19 Учет сырья, поступающего на хранение, осуществлять в соответствии с требованием задания на проектирование.

8 Перемещение сырья и готовой продукции

8.1. Для перемещения сырья и готовой продукции в процессе приготовления комбикормов можно применять следующие виды внутри- и межцехового транспорта:

- механический транспорт: нории, транспортеры (цепные, ленточные, шнековые, вибрационные), электропогрузчики, штабелеры;

- самотечные трубопроводы;

- аэрозольтранспорт;

- пневмотранспорт.

8.2 Тип транспорта следует выбирать в зависимости от вида перемещаемого материала и объемно-планировочной структуры производственного корпуса:

- для зернового и мучнистого сырья, а также для гранулированных комбикормов допускаются все виды транспорта, для рассыпных комбикормов следует применять, как правило, нории, цепные скребковые транспортеры и самотечные трубопроводы;

- для мелассированных рассыпных комбикормов следует применять, как правило, горизонтальные и наклонные скребковые транспортеры;

- для сырья и готовой продукции, затаренных в мешки, - стационарные и передвижные ленточные транспортеры, электропогрузчики, штабелеры.

8.3 Угол подъема наклонной части стационарных ленточных транспортеров для зерна следует принимать не более 16°, а при транспортировании проса и гороха - не более 10°. На участках с уклоном ленты более 14° не допускается установка насыпных лотков.

8.4 Примыкание самотечных труб к насыпным лоткам транспортеров необходимо устраивать так, чтобы направление движения продукта в трубах соответствовало направлению движения рабочей ветви ленты транспортера.

8.5. Допускается установка укрытых несгораемыми кожухами ленточных транспортеров на эстакадах открытого типа из несгораемых материалов (для связи между складами и другими сооружениями предприятия).

8.6 Самотечные трубопроводы изготавливаются из черной и оцинкованной листовой стали. Диаметры и толщина стенок самотечных труб в зависимости от их назначения и производительности линии приведены в таблице 2.

Таблица 2

|

Назначение самотечного трубопровода |

Угол наклона самотека (не менее), град. |

Диаметр труб, мм |

Материал и толщина стенок, мм |

|||

|

Производительность линий, т/ч |

||||||

|

до 5 |

до 10 |

до 20 |

более 20 |

|

||

|

1.Для приема сырья (приемные устройства, корпус сырья) и отпуска готовой продукции(отпускные устройства, корпус готовой продукции) |

Для зернового сырья - 36. Для мучнистого сырья - 54 |

220 |

220 |

220 |

300 |

1-IV-н Ст.З ГОСТ 16523-97; 2,0 |

|

2.Для зернового сырья (производственный корпус) |

36 |

140 |

140 |

180 |

220 |

1-IV-н Ст.З ГОСТ 16523-97; 2,0 |

|

3.Для остальных видов сырья промежуточных продуктов, полученных в процессе производства, и готовой продукции (производственный корпус) |

47 |

140 |

180 |

180 |

220 |

1-IV-н Ст.З ГОСТ 16523-70; 0,7-1,0 |

|

4.Для отходов |

50 |

140 |

140 |

140 |

180 |

1-IV-н Ст.З ГОСТ 16523-70; 0,7-1,0 |

|

5.Откосы аспирационных сетей |

55 |

140 |

140 |

140 |

180 |

1-IV-н Ст.З ГОСТ 16523-70; 0,7-1,0 |

9 Размещение и установка оборудования

9.1 Компоновка оборудования и его размещение в соответствии с требованиями технологического процесса должны осуществляться с наименьшим количеством транспортных механизмов и внутрицеховых коммуникаций.

9.2 Оборудование, выполняющее одинаковые технологические операции, по возможности, следует размещать на одном этаже.

9.3 Дробилки, вальцовые станки и турбовоздуходувки следует располагать преимущественно на первом этаже.

9.4 Оборудование, не требующее кругового обслуживания (бункеры, циклоны, самотечные трубопроводы и т.п.), можно устанавливать группами.

9.5 Отдельные машины и оборудование разрешается устанавливать вне зданий:

а) без укрытий:

- трубы норийные;

- трубопроводы самотечные, пневмотранспортные и аспирационные;

- транспортеры в металлическом кожухе - цепные, скребковые, безроликовые ленточные (волокуши);

- шнеки, циклоны, вентиляторы, бункера для отходов;

б) с применением местных укрытий, навесов или кожухов из несгораемых материалов - башмаки и головки норий; приводные и натяжные станции транспортеров; приводы вентиляторов; автомобилеразгрузчики, автомобильные весы.

9.6 Оборудование и механизмы, генерирующие шум и вибрацию, следует снабжать звукопоглощающими и виброизолирующими устройствами, либо размещать в изолированных помещениях. Нагреватели и воздуходувки размещать в изолированном помещении.

9.7 Места установки магнитных заграждений принимать по «Правилам организации и ведения технологического процесса производства комбикормов, белково-витаминных добавок, премиксов и карбамидного концентрата».

10 Аспирация

10.1 Проектирование аспирационных установок осуществлять в соответствии с «Указаниями по проектированию аспирационных установок комбикормовых заводов».

10.2 Очистку воздуха аспирационных и пневматических сетей в помещениях категории «Б» следует производить перед подачей его в вентилятор.

10.3 Компоновку аспирационных сетей следует производить по технологическим линиям, добиваясь минимальной протяженности воздуховодов.

10.4 Аспирационное оборудование разрешается размещать в производственных помещениях категории «Б» и «В» совместно с технологическими и транспортными установками, если это оборудование выполнено из несгораемых материалов (за исключением тканевых рукавов фильтров) и заземлено. Шкафы всасывающих фильтров должны быть несгораемые.

10.5 Предельно допустимые концентрации (ПДК) пыли растительного и животного происхождения в воздухе рабочей зоны производственных и складских помещений следует принимать по ГН 2.2.5.1313-03.

11 Диспетчерское автоматизированное управление и контроль за работой машин и механизмов

11.1. Для обеспечения надежной и ритмичной работы машин и технологических линий, повышения производительности и улучшения условий труда на предприятиях следует проектировать дистанционное автоматизированное управление и контроль за работой машин и механизмов (для ремонтных целей необходимо предусматривать возможность перехода на местное управление работой двигателей).

11.2 Проект автоматизированного управления технологическим процессом на предприятии должен включать систему централизованного дистанционного управления машинами и механизмами и контроля их работы с диспетчерского пульта управления.

11.3 Диспетчерский пульт управления необходимо размешать в отдельном помещении, преимущественно на дозаторном этаже (не выше второго этажа при отсутствии лифта).

Пульт целесообразно оснащать мнемонической схемой.

11.4 Система дистанционного управления и контроля должна обеспечивать:

- централизованный пуск электродвигателей машин и механизмов с соблюдением необходимой последовательности включения и одновременной подачей предупредительного звукового сигнала;

- блокировку электродвигателей группы машин по принципу «от бункера до бункера», чтобы последовательность их пуска и остановки, а также аварийная остановка одной из машин этой группы исключали возможность завалов и подпоров;

- блокировку электродвигателей аспирационных устройств и аспирационных машин, предусматривающую немедленную остановку машин и механизмов при прекращении работы аспирационного устройства, а при остановки машин и механизмов - продолжение работы аспирационного устройства в течение 2-3 мин.;

- дистанционный контроль: за работой электродвигателей; положением клапанов, задвижек, сбрасывающих тележек; уровнем загрузки бункеров сырья, компонентов и готовой продукции, температурой жмыхов и шротов в силосах и т.п.;

- громкоговорящую двухстороннюю связь.

11.6 Необходимо предусмотреть предотвращение включения электродвигателей с центрального пульта управления при наладке и ремонте.

Кнопки «стоп» должны обеспечивать отключение электропривода независимо от того, на каком режиме управления (местном или дистанционном) он находится. Местные кнопки управления должны иметь фиксацию штифта «стоп» для исключения дистанционного пуска при пуско-наладочных и ремонтных работах.

11.6 Световая сигнализация состояния технологических линий комбикормового предприятия (включено отключено, открыто, закрыто) должно различаться особенно четко цветом, формой или другими признаками.

11.7. В отдельных случаях допускается местное управление электродвигателями машин, задвижками; перекидными клапанами, сбрасывающими тележками и местный контроль уровня в силосах.

11.8 Транспортеры длиной более 50 м должны быть оснащены устройствами для пуска с одного места и остановки - с двух мест.

11.9 Телефонные и радиосети комбикормовых предприятий разрабатываются при привязке проектов в соответствии с требованиями ВНТП 112-92, техническими условиями местных узлов связи.

11.10 Управление тепловыми узлами подлежит обязательной автоматизации.

12 Водо-, тепло -, паро- и электроснабжение

12.1 Общие положения

12.1.1 В здании комбикормового предприятия должны быть запроектированы системы водо -, тепло -, паро- и электроснабжения.

12.1.2 Системы водо-, тепло -, пароснабжения должны проектироваться с учетом требований СНиП 2.04.01-85*, СНиП 2.04.02-84, СНиП 2.04.05-91*, «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» и «Правил устройства и безопасной эксплуатации паровых водогрейных котлов».

12.1.3 Энергетическую оценку комбикормовых предприятий следует производить в соответствии с «Методикой энергетического мониторинга сельскохозяйственных объектов, выявление резервов и потенциала экономики ТЭР».

12.1.4 Обеспечение холодной и горячей водой, теплом, паром и электроэнергией следует предусматривать от общих сетей,

12.1.5. При технической возможности и экономической целесообразности допускается для теплоснабжения на технологические нужды, горячее водоснабжение, пароснабжение, отопление и вентиляцию комбикормовых предприятий предусматривать использование местных водонагревателей (теплогенераторных и электронагревательных устройств и т.д.), а также котлов, установленных в соответствии с действующими нормами и правилами.

12.1.6 Энергозатраты следует рассчитывать в соответствии с «Рекомендациями определения энергозатрат, энергоемкости производства продукции и потребностей регионов и хозяйств в энергоресурсах».

12.2 Водоснабжение

12.2.1 Вода для приготовления комбикормов, а также для санитарно-бытовых нужд должна отвечать требованиям ГОСТ Р 51232-98, СанПиН 2.1.4.1074-01 и СанПиН 2.1.4.1175-02.

12.2.2 Расчетные расходы (секундные, часовые, суточные) холодной и горячей воды для приготовления комбикормов следует принимать по данным технологической части проекта с учетом коэффициента неравномерности водопотребления.

Расчетный расход воды (секундный, часовой, суточный) на хозяйственно-питьевые нужды следует принимать в соответствии с СНиП 2.04.01-85*.

12.2.3 Внутренние системы водопровода комбикормовых предприятий следует проектировать в соответствии с СНиП 2.04.01-85*.

12.2.4. Комбикормовые предприятия должны быть оборудованы объединенным хозяйственно-питьевым и противопожарным водопроводом. В случае невозможности обеспечения всех нужд водой питьевого качества проектируются раздельные системы (хозяйственно-питьевая и техническая). Расчетные расходы воды на наружное пожаротушение принимать по СНиП 2.04.02-84*.

12.3 Тепло- и пароснабжение

12.3.1 Системы тепловых сетей комбикормовых предприятий следует проектировать в соответствии с СНиП 2.04.07-86*.

Расходы пара на технологические нужды следует рассчитывать на основе технологической части проекта.

12.3.2. Водяные тепловые сети должны приниматься двухтрубными с установкой водогрейных нагревателей для нужд горячего водоснабжения или четырехтрубными с подачей воды для целей горячего водоснабжения по отдельным трубопроводам.

12.4 Электроснабжение

12.4.1 Электроснабжение должно разрабатываться в соответствии с действующими РУМ, ПУЭ., НТПС-88, «Временными указаниями по проектированию электроснабжения комплексов по производству продуктов на промышленной основе», «Рекомендациями по определению электрических нагрузок животноводческих комплексов».

12.4.2 Проектирование силового электрооборудования должно выполняться в соответствии с СН 357-77, условиями среды в помещениях и ПУЭ.

12.4.3 Допустимые отклонения напряжения на зажимах злектроприемников должны приниматься в соответствии с ГОСТ 13109-97.

12.4.4 Режим работы электроприводов оборудования комбикормового предприятия следует принимать продолжительным.

13 Освещение

13.1 Проектирование электрического освещения должно осуществляться в соответствии с требованиями ПУЭ, СН 357-77.

13.2 Требования к искусственному освещению основных, вспомогательных и подсобных помещений комбикормовых предприятий определяются ВСН-1991 и СНиП 23-05-95.

13.3. В комбикормовых предприятиях следует предусматривать рабочее, а при необходимости - эвакуационное и местное переносное освещение.

13.4. При проектировании осветительных установок следует вводить коэффициент запаса. Для помещений с газоразрядными лампами коэффициент запаса составляет 1,3; с лампами накаливания - 1,15.

13.5 Выбор типа светильников для помещений следует проводить с учетом характера светораспределения, условий среды и высоты помещения.

13.6 Рабочее и эвакуационное освещение должны выполняться на напряжении не выше 220 В.

13.7 Освещение в одном помещении должно быть выполнено только люминесцентными или только лампами накаливания.

13.8 Отделение комбикормового предприятия, в котором возможно выделение пара из технологического оборудования и образование тумана, должно иметь местное освещение регулировочных узлов, контрольных приборов и приспособлений (вентилей, заслонок, смотровых люков, манометров, термометров и т.д.).

13.9. Для выполнения ремонтных работ должно предусматриваться местное переносное освещение на напряжение 12. В с лампой в защитной сетке. Для подключения этих светильников в соответствующих местах должны быть предусмотрены розетки. Питание этих розеток от автотрансформаторов запрещается.

14 Заземление и зануление силового и осветительного электрооборудования

14.1 Проектирование защитного заземления и зануления корпусов электрооборудования, металлических корпусов и станин машин с электроприводом, трубопроводов, механизмов и т.д. комбикормовых предприятий должно производиться в соответствии с ПУЭ.

14.2. В электрических установках до 1000 В с глухо-заземленной нейтралью источника питания следует предусматривать зануление.

14.3 Заземление и зануление установок электрического освещения должны выполняться в соответствии с требованиями главы У1-1 ПУЭ.

15 Молниезащита

15.1 Проектирование молниезащиты комбикормовых предприятий должно производиться в соответствии с РД 34.21.122-87 и ПУЭ.

16 Отопление и вентиляция

16.1 Проектирование систем отопления и вентиляции помещений предприятий по производству комбикормов необходимо производить в соответствии с СНиП 2.04.05-91* и СНиП 2.10.02-84.

16.2. В производственных помещениях, где должен постоянно находиться обслуживающий персонал, необходимо, чтобы параметры внутреннего воздуха соответствовали ГН 2.2.5.1313-03.

В других производственных помещениях параметры внутреннего воздуха должны удовлетворять требованиям пожаровзрывобезопасности и условиям технологического процесса подготовки, смешивания и выдачи комбикормов.

16.3. На предприятиях по производству комбикормов следует проектировать приточно-вытяжную вентиляцию с механическим и естественным побуждением. Количество воздуха, которое необходимо подавать в помещение для обеспечения требуемых параметров воздушной среды, следует определять расчетом на основании количества тепла, влаги, поступающих в помещение.

16.4 Количество поступающих вредностей (тепло, влага) следует принимать по технологической части проекта. Расчет производить по СНиП 2.04.05-91* (приложение 1).

При применении оборудования, работающего с подводом тепла, следует предусматривать утилизацию вторичного тепла, например, путем рекуперации.

16.5 Для системы отопления и калориферов приточных систем следует предусматривать в качестве теплоносителя горячую воду с температурой до 150°С и водяной пар с температурой не более 130°С.

16.6 Приточными системами должен быть возмещен воздух, удаляемый из помещений аспирационными установками.

Допускается подача части приточного воздуха в количестве до 10 % в смежные помещения, одинаковые по категории взрывной, взрывопожарной и пожарной опасности. При этом решетки и проемы в ограждающих конструкциях между смежными помещениями для перетекания воздуха проектировать не допускается.

Неорганизованный приток наружного воздуха для возмещения воздуха, удаляемого аспирацией в холодный период года, допускается принимать в объеме не более однократного воздухообмена в час.

16.7 Приточный воздух, поступающий в производственные помещения, должен забираться в зонах наименьшего его загрязнения.

Систему очистки воздуха и его подогрева в холодный период года следует проектировать с учетом технической возможности и экономической целесообразности и согласовывать с местной службой Госсанэпиднадзора на соответствие приточного воздуха ГН 2.2.5.1313-03.

16.8 Удаление воздуха следует предусматривать, как правило, из верхней зоны.

16.9 Система отопления может быть водяная или паровая. В здании предприятий по производству комбикормов нагревательные приборы следует принимать с гладкой поверхностью, предусматривая установку их в местах, доступных для очистки от пыли.

16.10. При термохимической обработке соломы с использованием аммиачной воды необходимо обеспечить содержание аммиака во внутреннем воздухе помещения не более 0,02 мг/л, для чего следует предусматривать обмен воздуха кратностью 5 в помещении выгрузки корма из башни-реактора.

17 Канализация

17.1 Предприятия по производству комбикормов должны быть оборудованы внутренней канализацией для отведения производственных сточных вод от мойки полов и технологического оборудования, а также хозяйственно-фекальных сточных вод от санприборов в канализационную систему.

Системы для отведения хозяйственно-фекальных и производственных сточных вод следует проектировать раздельными.

17.2 Санитарные приборы, приемники сточных вод, а также внутренние системы канализации предприятий по производству комбикормов следует проектировать в соответствии с СНиП 2.04.01-85*,

17.3 Количество и характеристика производственных сточных вод от мойки полов и оборудования, а также коэффициент неравномерности водоотведения производственных сточных вод принимается по технологической частя проекта. Количество бытовых стоков следует принимать в соответствии с СНиП 2.04.01-85*.

17.4 Производственно-бытовые стоки подлежат очистке и, при необходимости, обеззараживанию.

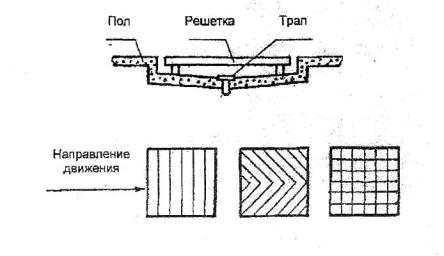

17.5. Для сбора и отвода сточных вод от мытья оборудования и полов следует предусматривать устройство лотков, перекрытых съемными дырчатыми плитами. Уклон лотков должен быть не менее 0,02.

17.6 Слив в канализацию производственных сточных вод от оборудования надлежит производить после грязеотстойника с обеспечением возможности контроля за спуском и устранения забивания каналов.

18 Охрана труда

18.1. При проектировании предприятий по производству комбикормов для обеспечения требований охраны труда следует руководствоваться действующими нормативными документами (ВСН 52-89 , СанПиН 2.2.4.548-96, ГН 2.2.5.1313-03, ГОСТ 12.1.003-83*, ГОСТ 12.1.005-88, ТОИР 97300-002-1985 и др.).

Перечень бытовых помещений, предусматриваемых на предприятиях по производству комбикормов, принимается по ВСН 52-89 (таблица 2).

Размеры помещений для обеззараживания спецодежды и спецобуви, а.также помещений для сушки спецодежды и спецобуви проектируются в соответствии с требованиями «Отраслевых норм выдачи спецодежды, спецобуви и других средств индивидуальной защиты для работников агропромышленного комплекса и рыбной промышленности».

18.2 Предприятия по производству комбикормов должны работать в режиме производств закрытого типа. Вход на территорию его цехов и въезд любого вида транспорта, не связанного с обслуживанием предприятия, запрещается.

18.3. Для обеспечения безопасности при обслуживании оборудования необходимо предусматривать ограждение на движущихся и выступающих частях машин и механизмов. Грузы натяжных станций ленточных транспортеров необходимо ограждать до высоты не менее 2 м. В конце станции следует устанавливать упоры для сбрасывающей тележки.

18.4. При обслуживании оборудования на комбикормовых предприятиях необходимо предусматривать следующие нормы его размещения:

- основные проходы в местах постоянного пребывания работающих - шириной не менее 1,5 м;

- проходы между группами машин - шириной не менее 1м, а между отдельными машинами - не менее 0,8 м;

- проходы между стеной и оборудованием - шириной не менее 0,8 м;

- проходы между машинами, а также между машинами и стенами помещений при необходимости кругового обслуживания - шириной не менее 1,0 м;

- проходы от электрощитов до выступающих частей оборудования - не менее 1,25 м;

- проходы между ленточными и другими транспортерами, при наличии разгрузочных тележек на них, должны быть расширены на величину выступающей части разгрузочных тележек.

В габаритах проходов запрещается размещать постоянные рабочие места и располагать грузы натяжных станций.

18.5. На предприятиях по производству комбикормов рекомендуется применять машины и оборудование, соответствующее требованиям ГОСТ 12.2.042-91.

18.6 Расстояние от верха оборудования до потолка должно быть не менее 0,4 м. Высота от пола рабочих площадок, мостиков и т.п. до низа конструктивных элементов покрытия, оборудования или линий коммуникаций должно быть не менее 2 м при регулярном проходе и не менее 1,9 м при нерегулярном проходе работающих.

18.7 Нории, молотковые дробилки, сено дробилки, жмыхоломачи, кукурузоломачи, фильтры, вентиляторы и пневматические (нагнетательные) трубопроводы для сена и мучнистого сырья должны быть соединены с атмосферой взрыворазрядными предохранительными мембранными клапанами.

18.8. Для ухода за головками норий, циклонами и другим оборудованием, установленным на высоте более 1,5 м, вокруг него необходимо устраивать специальные площадки с перилами высотой не менее 1 м и зашивкой по низу на 0,2 м.

18.9. Для звукозаглушения и звукоизоляции аспирационные установки необходимо обеспечить следующими устройствами:

- вентиляторами с электродвигателями - звукопоглощающими основаниями (резиновые прокладки высотой 20 мм и шириной не менее 50-60 мм) или виброизолирующими опорами;

- вентиляторами, отделяемыми от воздуховодов эластичными вставками или прокладками из эластичной резины толщиной 40-50 мм.

18.10 Приточный воздух, поступающий в производственные помещения, должен забираться в зонах наименьшего его загрязнения и подвергаться предварительно эффективной очистке, а в холодный период года подогреваться в калориферах.

18.11 Открытые концы всасывающих патрубков вентиляторов ограждаются предохранительными сетками с ячейками размером 25x25 мм.

18.12. В полу механизированных напольных хранилищ над всеми выпускными отверстиями следует устанавливать вертикальные пирамидальные предохранительные решетки, которые должны быть выше максимального уровня загрузки сырья не менее, чем на 0,5 м, а расстояние между их поперечными пленками - не более 300 мм. Основания решеток должны быть прочно закреплены над выпускными отверстиями.

Окна должны быть закрыты сетками и снабжены стеклоуловителями.

18.13 Вход в механизированное напольное хранилище сырья допускается только через одну дверь, сблокированную с электродвигателем нижнего транспортера. Галереи верхних транспортеров не должны иметь свободного выхода на насыпь зерна.

18.14 Загрузочные, газовые и смотровые люки бункеров, силосов, закромов и т.п., а также мелассохранилищ должны быть снабжены прочными металлическими решетками с ячейками размером не более 250x75 мм. Сверху решетки должны закрываться крышками с автоматически закрывающимися замками.

18.15 Хранилища силосного типа должны иметь специальные лебедки для опускания людей через лазовые люки в емкости с целью технического обслуживания.

18.16. При размещении оборудования следует предусматривать продольные и поперечные проходы, обеспечивающие выходы непосредственно на лестничные клетки или в смежные помещения, а также проходы между группами машин (см. 11.3). Оборудование, не имеющее движущихся частей (норийные трубы, короба цепных транспортеров и шнеков и др.), может быть установлено на расстоянии 0,15 м от стены стороной, не требующей обслуживания.

18.17 Площадки, переходы, антресоли, приямки и лестницы к ним должны быть ограждены перилами высотой не менее 1,0 и со сплошной обортовкой их понизу на высоту 0,2 м.

Перила галерей и лестниц должны быть удобными для обхвата рукой, на их поверхности не должно быть острых углов, заусенцев (способных травмировать руку) и выступов (за которые может зацепиться одежда).

18.18. При расположении площадок (галерей) и других конструктивных элементов зданий и оборудования на высоте менее 2,2 м от пола боковые поверхности должны окрашиваться в сигнальный цвет по ГОСТ 12.4.026-76*.

18.19. При размещении стационарных транспортеров следует предусматривать проходы:

- между стеной и одной продольной стороной транспортера шириной не менее 0,7 м;

- между двумя параллельно расположенными транспортерами - не менее 0,8 м.

Примечание - В проходной подземной галерее допускается установка ленточных транспортеров (кроме приводной станции) на расстоянии не менее 0,3 м от одной стены и 0,8 м от другой.

18.20 Транспортеры длиной более 50 м следует оборудовать переходными мостиками с перилами высотой не менее 1 м, при этом нижняя часть ограждения на высоте 0,2 м должна быть сплошной.

18.21. При установке норий на уровне пола следует предусматривать проходы с трех сторон шириной не менее 0,7 м. Низ башмака должен быть приподнят над уровнем пола на 0,15 м.

18.22. Все движущиеся и выступающие части стационарных агрегатов в местах возможного доступа к ним людей должны иметь ограждения.

Грузы натяжных станций ленточных транспортеров необходимо ограждать до высоты не менее 2 м.

18.23 Поверхности оборудования и отопительных приборов, имеющих температуру свыше 50°С, должны быть покрыты теплоизолирующим материалом или закрыты кожухами в местах возможного доступа обслуживающего персонала.

18.24 Машины, подверженные при работе знакопеременным колебаниям (вибрациям), должны устанавливаться на виброизолирующие опоры.

18.25. Для точного перемещения и фиксации мобильных машин и агрегатов в местах их технологических остановок, а также стыковки со стационарным оборудованием на полах производственных помещений должны быть предусмотрены колесоотбойные бордюры, профилированная колея и т.п., а также упоры для предотвращения наезда автотранспорта на оборудование.

18.26 Конструкция распределительных коллекторов, соединения трубопроводов пара и горячей воды, запорной арматуры, КИП должны соответствовать «Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды». Задвижки и другая трубопроводная арматура должна размещаться в удобных и безопасных для обслуживания местах и иметь в необходимых случаях удлиненные штоки и штурвалы.

18.27 Наружные выходы отапливаемых производственных помещений должны иметь тамбуры с площадью, обеспечивающей закрытое состояние наружной или внутренней двери при входе или выходе, взъезде или выезде.

18.28 Размеры ворот в свету для пропуска транспортных средств должны превышать габаритные размеры груженых транспортных средств по высоте на 0,2 м и по ширине на 0,6 м.

18.29 Ворота и двери помещений в направлении эвакуации людей в критических ситуациях должны открываться наружу.

18.30 Предприятия производительностью более 2 т/ч должны иметь кабинет по охране труда (в блоке бытовых помещений или в административном здании) для проведения обучения, аттестации, инструктажей и других мероприятий по вопросам охраны труда. Кабинет должен быть оснащен контрольно-измерительными приборами для определения параметров условий труда.

19 Противопожарные требования

19.1. В производственных помещениях должна быть предусмотрена система автоматической пожарной сигнализации.

19.2 Эвакуацию людей из зданий и помещений, а также пожарные лестницы следует проектировать для одноэтажных, двухэтажных и выше зданий предприятий по производству комбикормов в соответствии с СНиП 2.09.02-85*.

19.3 Технологические проемы для пропуска транспортеров, самотечных трубопроводов и воздуховодов в противопожарных стенах зданий должны иметь защиту с помощью автоматических противопожарных клапанов.

19.4 Размещение в одном помещении отделений с различной категорией взрыво- и пожарной опасности должно быть технологически обосновано и отвечать требованиям СНиП 2.09.02-85х. Такие помещения необходимо разделять несгораемыми и пыленепроницаемыми перегородками с пределом огнестойкости 0,75 ч; двери в таких перегородках следует принимать с пределом огнестойкости 0, 6 ч.

19.5 Нории, молотковые дробилки, фильтры, вентиляторы и пневматические (нагнетательные) трубопроводы должны быть соединены с атмосферой взрыворазрядниками, предохранительными мембранными клапанами.

20 Охрана окружающей среды

20.1 Технологические процессы предприятий по производству комбикормов не должны загрязнять атмосферу.

В комплексе мероприятий, направленных на уменьшение загрязнения воздушной среды, в первую очередь должны предусматриваться:

- герметизация оборудования и коммуникаций;

- очистка технических и вентиляционных выбросов, отвечающая современному техническому уровню.

20.2 При расчете загрязнения атмосферного воздуха, необходимо использовать:

- «Указания по проектированию аспирационных установок комбикормовых заводов»;

- ОНД-86.

20.3 Окончательный расчет по определению возможного загрязнения воздуха производить после разработки всех технологических и санитарно-технических мероприятий по снижению и ограничению суммарного валового выброса вредных веществ.

При превышении предельно допустимых концентраций следует разрабатывать дополнительные мероприятия по снижению концентраций вредных веществ в воздухе путем повышения эффективности очистных устройств, сооружения новых очистных установок, увеличения высоты труб, уменьшения выбросов от соседних предприятий и т.д.

20,4 Органоминеральные отходы необходимо вывозить в навозохранилища или обезвреживать биотермически на площадках с твердым покрытием в штабелях высотой 2 м и шириной 2-2,5 м в соответствии с требованиями НТП 17-99*.

Приложение А

(рекомендуемое)

Потребность животных в комбикормах в расчете на 1 гол.

А.1 Потребность животных в комбикормах в расчете на 1 гол. для крупного рогатого скота и свиней приведена в таблице А.1 и А.2.

Таблица А.1

|

Группа свиней |

На период выращивания, откорма |

Всего на год, кг |

|

|

период выращивания, откорма, дн. |

требуется комбикормов, кг |

||

|

Свиньи |

|||

|

Хряки - производители |

365 |

- |

1273 |

|

Свиноматки при отъеме поросят в возрасте, дн. |

|

|

|

|

- 26 (2,35 цикла) |

365 |

- |

1190 |

|

-35-45 (2,15 цикла) |

365 |

- |

1325 |

|

-60 (1,92 цикла) |

365 |

- |

1450 |

|

Поросята живой массой до 20 кг при отъеме в возрасте, дн. |

|

|

|

|

-26 |

60 |

26,6 |

162 |

|

-35-45 |

60 |

23,3 |

141 |

|

-60 |

60 |

20,0 |

122 |

|

Поросята живой массой с 20 до 40 кг |

45 |

68,0 |

547 |

|

Ремонтный молодняк: |

|

|

|

|

- свиньи от 40 до 120 кг |

135 |

364 |

990 |

|

- хряки от 40 до 150 кг |

167 |

350 |

1201 |

|

Молодняк на откорме от 40 до 120 кг при среднесуточных приростах, г: |

|

|

|

|

-550-600 |

140 |

396 |

1029 |

|

- 650 - 700 |

118 |

359 |

1033 |

|

- 800 - 850 |

97 |

308 |

1160 |

|

Выбракованные хряки и матки на откорме |

120 |

684 |

2080 |

Таблица А.2

|

Группа животных

|

Требуется, кг/год |

|

|

1 |

2 |

|

|

Крупный рогатый скот |

||

|

Коровы при удое, кг |

|

|

|

-4500 |

1437 |

|

|

-5000 |

1836 |

|

|

- 5500 |

2111 |

|

|

-6000 |

2400 |

|

|

Ремонтный молодняк в возрасте: |

|

|

|

- до 1 года |

550 |

|

|

- старше 1 года |

450 |

|

|

- нетели |

400 |

|

|

Выращивание молодняка на мясо: |

|

|

Приложение Б

(справочное)

Штатное расписание комбикормового предприятия

Б.1 Штатное расписание комбикормового предприятия при размещении в хозяйстве (при ферме, зернопункте и т.д.) и дополнительная численность персонала при его размещении на отдельной площадке приведены в таблицах Б.1 и Б.2.

Таблица Б.1

Штатное расписание комбикормового предприятия при размещении в хозяйстве (при ферме, зернопункте и т.д.)

|

Наименование должностей |

Численность персонала комбикормовых предприятий производственной мощностью, т/сут |

|||

|

до 50 |

50-100 |

более 100 |

||

|

|

||||

|

1 |

2 |

3 |

4 |

|

|

ИТР |

|

|

|

|

Производственныйперсонал |

|

|

|

|

|

1 Начальник цеха |

1 |

1 |

1 |

|

|

2 Зав.лабораторией |

1 |

1 |

1 |

|

|

3 Инженер по автоматике |

1 |

1 |

1 |

|

|

4 Инженер по пневмотранспорту и аспирации* |

|

1 |

1 |

|

|

5 Диспетчер-оператор пульта управления |

2 |

2 |

2 |

|

|

6 Старший экономист |

1 |

1 |

1 |

|

|

7 Сменный мастер по производственному корпусу* |

2 |

2 |

2 |

|

|

8 Лаборант |

2 |

2 |

2 |

|

|

Итого: |

9 |

11 |

11 |

|

|

Рабочие |

||||

|

Очистительно-дробильное, дозировочно-смесительное отделения и отделение гранулирования |

|

|

|

|

|

1 Дробильщик* |

2 |

2 |

2 |

|

|

2 Грануляторщик |

2 |

2 |

2 |

|

|

3 Магнитчик* |

- |

2 |

2 |

|

|

4 Сепараторщик* |

2 |

2 |

2 |

|

|

5 Рабочий по приготовлению обогатительных смесей |

|

2 |

2 |

|

|

6 Мелассировщик |

2 |

2 |

2 |

|

|

7 Дежурный слесарь-электрик |

2 |

2 |

2 |

|

|

8 Рабочий по растариванию мешков |

2 |

4 |

4 |

|

|

9 Водитель злектроштабелера |

2 |

2 |

2 |

|

|

10 Рабочий линии минеральных добавок |

2 |

4 |

4 |

|

|

11 Аспираторщик |

2 |

2 |

2 |

|

|

12 Компрессорщик |

2 |

2 |

2 |

|

|

Итого: |

20 |

28 |

28 |

|

Силосный склад мучнистого и зернового сырья и готовой продукции |

|

|

|

|

|

1 Транслортерщик |

2 |

|

4 |

|

|

2 Водитель загрузчика сухих кормов |

2 |

2 |

4 |

|

|

3 Загрузчик кормовых продуктов пищевых производств |

2 |

2 |

4 |

|

|

Итого: |

6 |

6 |

12 |

|

Склад сырья напольного хранения |

|

|

|

|

|

1 Водитель автопогрузчика |

О |

2 |

2 |

|

|

2 Кладовщик |

2 |

2 |

2 |

|

|

3 Рабочий на приеме сырья |

2 |

2 |

4 |

|

|

Итого: |

6 |

6 |

8 |

|

Склад соли и мела |

|

|

|

|

|

1 Дробильщик |

2 |

2 |

2 |

|

|

2 Транспортерщик |

2 |

2 |

2 |

|

|

3 Водитель автопогрузчика |

2 |

2 |

2 |

|

|

Итого: |

6 |

6 |

6 |

|

|

Итого рабочих основного производства |

38 |

46 |

54 |

|

|

Грузчики на погрузочно-разгрузочных работах |

8 |

10 |

12 |

|

|

Младший обслуживающий персонал |

|

|

|

|

|

Уборщица душевых |

1 |

1 |

1 |

|

|

Всего по комбикормовому заводу (при размещении в хозяйстве) |

56 |

68 |

78 |

|

|

* - При применении автоматизированных комплектов оборудования в агрегированном исполнении (п.1.3) должности дробильщика, сепараторщика и магнитчика совмещаются, должности инженера по пневмотранспорту и сменного мастера - упраздняются. Примечание: режим работы предприятия - двухсменный; продолжительность работы – 255 дней в году. |

||||

Дополнительная численность персонала комбикормового предприятия при его размещении на отдельной площадке

|

Наименование должностей |

Численность персонала комбикормовых предприятий производственной мощностью, т/сут |

||

|

до 50 |

50-100 |

более 100 |

|

|

1 |

2 |

3 |

4 |

|

Административно-управленческий персонал, ИТР |

|

|

|

|

1 Директор |

1 |

1 |

1 |

|

2 Начальник производства |

1 |

1 |

1 |

|

3 Инженер-механик |

- |

1 |

1 |

|

4 Инженер-электрик |

- |

1 |

1 |

|

5 Начальник отдела материально-технического обеспечения |

1 |

1 |

1 |

|

6 Инспектор по кадрам |

1 |

1 |

1 |

|

7 Гл. экономист |

1 |

1 |

1 |

|

Итого: |

5 |

7 |

7 |

Служащие |

|

|

|

|

1 Бухгалтер |

1 |

1 |

1 |

|

2 Кассир |

1 |

1 |

1 |

|

3 Экспедитор |

1 |

1 |

1 |

|

4 Секретарь-машинистка |

1 |

1 |

1 |

|

5 Весовщик автомобильных весов |

2 |

2 |

3 |

|

6 Зав. складом |

1 |

1 |

1 |

|

7 Кладовщик |

1 |

1 |

1 |

|

Итого: |

8 |

8 |

9 |

|

Зерноочистительно-сушильный пункт |

|

|

|

|

1 Сепараторщик |

3 |

3 |

3 |

|

2 Сушильный мастер |

3 |

3 |

3 |

|

4 Транспортерщик |

3 |

3 |

3 |

|

Итого: |

9 |

9 |

9 |

ВОХР |

|

|

|

|

1 Начальник охраны |

1 |

1 |

1 |

|

2 Дежурный вахтер |

2 |

2 |

2 |

|

3 Сторож |

3 |

3 |

3 |

|

Итого: |

6 |

6 |

6 |

|

Младший обслуживающий персонал |

|

|

|

|

1 Курьер-уборщица |

1 |

1 |

1 |

|

2 Дворник |

1 |

1 |

1 |

|

Итого: |

2 |

2 |

2 |

Ремонтная бригада |

|

|

|

|

1 Бригадир |

1 |

1 |

1 |

|

2 Слесарь |

1 |

1 |

1 |

|

3 Электромонтер |

1 |

1 |

1 |

|

4 Токарь |

1 |

1 |

1 |

|

5 Жестянщик |

1 |

1 |

1 |

|

6 Весовой мастер |

1 |

1 |

1 |

|

7 Электросварщик |

1 |

1 |

1 |

|

8 Столяр |

1 |

1 |

1 |

|

Итого: |

8 |

8 |

8 |

Котельная |

|

|

|

|

1 Начальник котельной |

1 |

1 |

1 |

|

2 Оператор по обслуживанию котлов |

3 |

3 |

3 |

|

Итого: |

4 |

4 |

4 |

|

Грузчики |

2 |

2 |

4 |

|

Всего по дополнительному персоналу |

44 |

46 |

49 |

|

Всего по варианту комбикормового завода на отдельной площадке |

100 |

114 |

127 |

Приложение В

(справочное)

Объемные массы и углы естественных откосов сырья и комбикормов

В.1 Объемные массы и углы естественных откосов сырья и комбикормов (при кондиционной влажности) приведены в таблице В.1.

Таблица В.1

|

Вид сырья |

Объемная масса, т/м3 |

Углы естественного откоса, град. |

|

1 |

2 |

3 |

|

Зерновые и зернобобовые культуры |

||

|

1 Овес |

0,40-0,56 |

18-22 |

|

2 Ячмень |

0,55-0,75 |

19-21 |

|

3 Просо |

0,68-0,82 |

22-25 |

|

4 Кукуруза |

0,70-0,82 |

19-21 |

|

5 Кукуруза в початках |

0,44-0,48 |

|

|

6 Пшеница |

0,65-0,76 |

23-25 |

|

7 Рожь |

0,65-0,81 |

27 |

|

8 Побочные продукты от первичной обработки зерна |

0,28-0,48 |

|

|

9 Гречиха |

0,55-0,69 |

- |

|

10 Вика |

0,70-0,88 |

18-21 |

|

11 Чина |

0,70 |

- |

|

12 Чечевица |

0,76-0,85 |

22-25 |

|

13 Горох |

0,60-0,80 |

17-19 |

|

14 Бобы |

0,70-0,80 |

23-25 |

|

15 Сорго |

0,51-0,64 |

24-25 |

|

16 Соя |

0,73-0,85 |

17-20 |

|

17 Зерновая спесь |

0,47-0,6 |

18-25 |

|

Продукты размола зерна |

||

|

18 Овес измельченный |

0,30-0,36 |

48-53 |

|

19 Ячменъ измельченный |

0,46-0,65 |

42-43 |

|

20 Кукуруза измельченная |

0,57-0,64 |

44-47 |

|

21 Кукуруза в початках измельченная |

0,40-0,46 |

- |

|

22 Просо измельченное |

0,56-0,61 |

39-42 |

|

23 Пшеница измельченная |

0,57-0,67 |

43-47 |

|

24 Горох измельченный |

0,66-0,73 |

40-42 |

|

25 Экструдированное измельченное зерно |

0,60-0,65 |

2,4-45 |

|

26 Плющеное зерно |

0,180-0,300 |

45-60 |

|

27 Экструдированное зерно |

0,180-0,320 |

- |

|

28 Зерновая смесь измельченная |

0,45-0,61 |

40-45 |

|

29 Лузга ячменная |

0,21-0,30 |

80-90 |

|

30 Лузга овсяная |

0,13-0,23 |

80-90 |

|

31 Лузга просяная |

0,48 |

- |

|

Мучнистые продукты |

||

|

32 Отруби пшеничные |

0,22-0,33 |

40-45 |

|

33 Отруби ржаные |

0,31-0,40 |

40-44 |

|

34 Мучка пшеничная |

0,45-0,63 |

41-45 |

|

35 Мучка овсяная |

0,30-0,46 |

50-60 |

|

36 Мучка ячменная |

0,39-0,42 |

45-55 |

|

37 Мучка просяная |

0,40-0,49 |

40-45 |

|

38 Мучка рисовая |

0,40-0,49 |

50-60 |

|

39 Мучка гороховая |

0,40-0,67 |

45-50 |

|

40 Мучка кукурузная |

0,56-0,67 |

45-50 |

|

Кормовые продукты пищевых производств |

||

|

41 Жмых подсолнечный (измельченный) |

0,65-0,75 |

40-45 |

|

42 Жмых льняной (измельченный) |

0,65-0,75 |

40-45 |

|

43 Жмых хлопковый (измельченный) |

0,40-0,50 |

45-50 |

|

44 Барда хлебная сухая |

0,16-0,26 |

50-60 |

|

45 Кукурузные корма сухие |

0,28-0,32 |

42-45 |

|

46 Пивная дробина |

0,25 |

50-55 |

|

47 Солодовые ростки |

0,25-0,30 |

50-60 |

|

48 Жом свекловичный сухой |

0,22-0,32 |

50-60 |

|

49 Шрот соевый |

0,47-0,61 |

47-50 |

|

50 Шрот подсолнечный |

0,48-0,63 |

48-51 |

|

51 Шрот кориандровый |

0,45-0,60 |

44-47 |

|

52 Шрот льняной |

0,45-0,64 |

45-52 |

|

53 Шрот хлопковый |

0,36-0,40 |

40-44 |

Приложение Г

(рекомендуемое)

Принципиальные схемы производства комбикормов

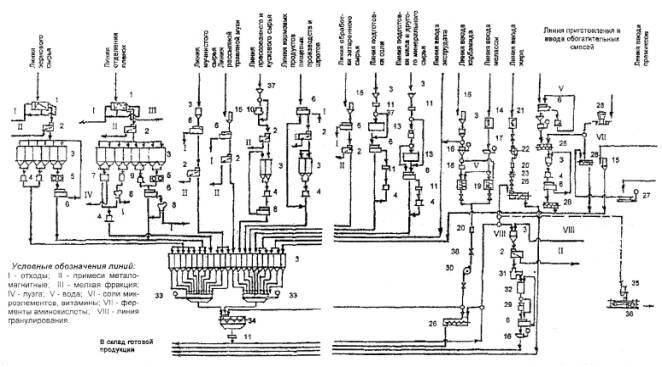

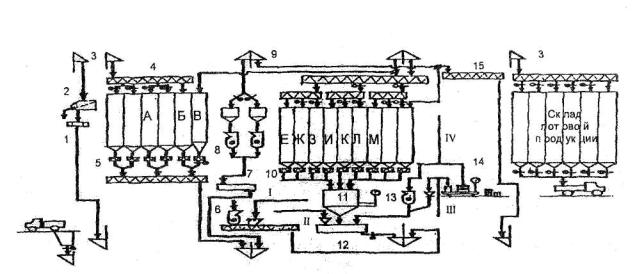

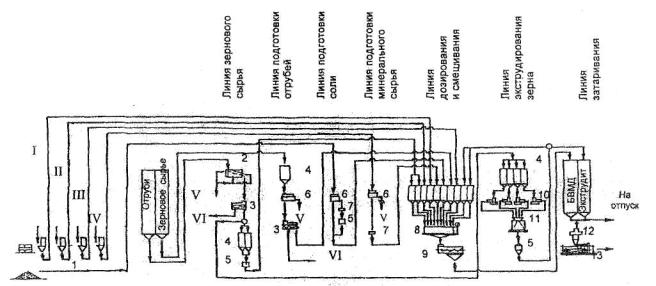

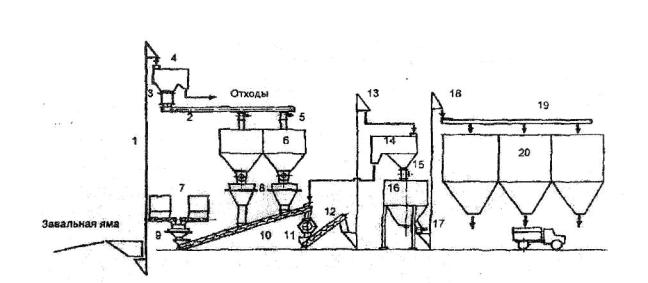

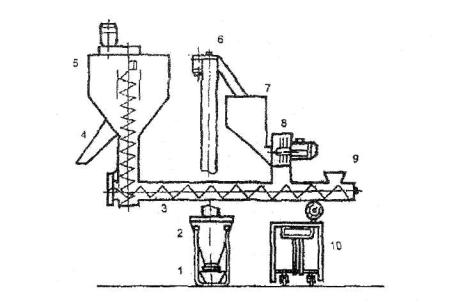

Г.1 Принципиальные технологические схемы технологического процесса производства комбикормов с белково-витаминными добавками (БВД), производства рассыпных комбикормов, производства обогатительных смесей на специализированных линиях комбикормовых предприятий и производства белково-витаминно-минеральных добавок (БВМД) приведены на рисунках Г.1 -Г.4.