Центральный научно-исследовательский и проектно-экспериментальный институт промышленных зданий и сооружений Госстроя СССР

(ЦНИИПРОМЗДАНИЙ)

Одобрены Главпромстройпроектом

26 сентября1978 г.

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И УСТРОЙСТВУ

ПОЛОВ ИЗ ВЫСОКОПРОЧНОГО

ЖАРОСТОЙКОГО БЕТОНА

НА АЛЮМОХРОМФОСФАТНОЙ СВЯЗКЕ

Москва - 1980

Рекомендации разработаны лабораторией полов ЦНИИпромзданий Госстроя СССР (инж, С.А.Шиманович, В.П.Васин).

Приведен состав высокопрочного жаростойкого бетона на алюмохромфосфатной связке, способ приготовления бетонной смеси и изготовления плит для полов. Изложены правила проектирования и устройства полов.

Рекомендации предназначены для специалистов научно-исследовательских, проектных и строительных организаций, занимающихся вопросами строительства горячих цехов промышленных зданий.

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ

В горячих цехах промышленных предприятий: в термических отделениях, на складах горячих рулонов, на рабочих площадках около сталеплавильных печей и в других помещениях - полы помимо механических подвергаются и тепловым воздействиям от попадания на них предметов, нагретых до 1000оС и более. Для обеспечения необходимой долговечности полы в этих помещениях, как правило, выполняют из дорогостоящих чугунных плит. Стоимость таких полов составляет 30-100 руб./м2.

С целью удешевления строительства в горячих цехах многих предприятий полы были выполнены из шамотного кирпича. Однако, как показали обследования, такие полы вследствие малой прочности шамотного кирпича быстро разрушаются и через 1-2 года эксплуатации требуют ремонта или полной замены чугунными плитами, что резко повышает эксплуатационные расходы.

Наиболее существенное снижение стоимости полов в горячих цехах при сохранении их эксплуатационных качеств обеспечивает использование жаростойкого бетона. В1969-1976 гг. были разработаны полы из жаростойкого железобетона, предназначенные для помещений, где тепловые воздействия не превышают 600оС. Стойкость к ударам этих полов в 3-4 раза выше, чем с покрытием из шамотного кирпича, их стоимость в 1,5-3 раза ниже покрытий из чугунных плит. Такие полы получают широкое распространение на предприятиях металлургической, машиностроительной и других отраслей промышленности.

Однако в помещениях, где тепловые воздействия на пол превышают 600оС, все еще широко применяют покрытия из чугунных плит.

Как показали исследования, вместо чугунных плит в этих помещениях можно использовать жаростойкий бетон на фосфатном связующем, который, как известно, обладает высокой прочностью и сохраняет ее после воздействия температур 800-1200оС. В настоящее время разработаны различные жаростойкие бетоны и растворы на фосфатном связующем, предназначенные для тепловых агрегатов, используемых в промышленности строительных материалов, энергетики и других отраслях. Однако применение таких бетонов для устройства полов сопряжено с большими трудностями из-за необходимости их термообработки при температуре 300оС и выше, В связи с этим в ЦНИИпромзданий были разработаны жаростойкие бетоны на алюмохромфосфатной связке, твердеющие в нормальных условиях или при температуре 90-100оС, затворителем бетонной смеси в которых являлась ортофосфорная кислота. На основании проведенных исследований установили оптимальный состав бетона и разработали наиболее целесообразную конструкцию полов.

Разработанные полы в 1,5-2 раза дешевле полов с покрытием из чугунных плит и обладают высокой стойкостью к механическим и тепловым воздействиям. Их стойкость к ударам значительно выше, чем у полов из шамотного кирпича, и не снижается от воздействия тепловых ударов при температурах до 1000оС. Предложенная конструкция пола проверена на экспериментальных участках пола в условиях, максимально приближенных к натурным.

Как показал выполненный технико-экономический анализ, внедрение разработанных полов из жаростойкого бетона на алюмохромфосфатной связке позволит получить годовой экономический эффект в размере 2 млн.руб. при экономии 22 тыс.т металла.

Рекомендации по проектированию и устройству полов из высокопрочного жаростойкого бетона на алюмохромфосфатной связке для горячих цехов промышленных зданий составлены на основании проведенных разработок.

Предложения и замечания по содержанию настоящих рекомендаций просим направлять в лабораторию полов ЦНИИпромзданий по адресу: Москва, 127238, Дмитровское шоссе, д. 46.

1. ОБЩАЯ ЧАСТЬ

1.1. Рекомендации распространяются на проектирование и устройство полов из жаростойкого бетона на алюмохромфосфатной связке в горячих цехах промышленных предприятий.

1.2. При устройстве полов из жаростойкого бетона на алюмохромфосфатной связке необходимо соблюдать требования главы СНиП по технике безопасности в строительстве и ГОСТ 10678-76.

2. ПРОЕКТИРОВАНИЕ ПОЛОВ

2.1. Полы из жаростойкого бетона на алюмохромфосфатной связке предназначены для применения в помещениях, где в процессе эксплуатации они подвергаются тепловым воздействиям от различных предметов, нагретых до 600-1000оС.

2.2. Полы из жаростойкого бетона на алюмохромфосфатной связке допускается устраивать в помещениях, где помимо тепловых они подвергаются следующим механическим воздействиям:

при движении пешеходов;

при движении тележек на металлических шинах, перекатывании круглых металлических предметов при значении коэффициента давления на пол металлических шин и круглых предметов С не более 100х);

х) Коэффициент давления на пол металлических шин круглых предметов определяют по формуле:

![]()

где P - наибольшее давление колес или обода на пол, кгс/м2;

D - диаметр колеса или обода, м;

B - ширина колеса или обода, м.

при движении безрельсовых транспортных средств на резиновых шинах (автомобилей, электрокаров и т.п.) и на гусеничном ходу;

при рассредоточенном падении с высоты 1 м твердых (металлических, каменных) предметов массой не более 20 кг (при сбрасывании грузов с тележек, перекидке деталей и т.д.);

при падении на одно и то же место пола (из отверстий, желобов, установочных мест и др.) предметов массой не более 7 кг;

при волочении твердых предметов с острыми углами и ребрами и при работе с острым металлическим инструментом (лопатами и др.).

Помимо указанных допускается воздействие малой интенсивности водой и растворами нейтральной реакции, минеральными маслами и эмульсиями из них, органическими растворителями, щелочами и их растворами, при котором происходит лишь увлажнение поверхности пола с периодическим просыханием. Допускается периодическая уборка помещений с разливанием воды из шлангов.

2.3. Полы из жаростойкого бетона на алюмохромфосфатной связке не допускается применять в помещениях:

с постоянным или эпизодическим воздействием (независимо от его интенсивности) на пол кислотных растворов любой концентрации;

при предъявлении к полам специальных требований по диэлектричности и безыскровости;

с периодическим или постоянным отеканием жидкостей по поверхности пола;

с производством работ на полу кувалдами и ломами (обработка изделий, разбивание кусков материала и др.).

2.4. Полы из жаростойкого бетона на алюмохромфосфатной связке устраивают на грунтовом основании или на бетонном перекрытии.

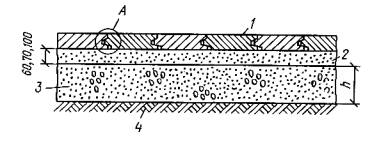

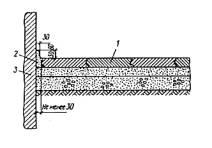

2.5. Конструкция пола включает (рис.1):

а)

б)

Узел А

Рис.1 Конструкция пола из жаростойкого бетона на алюмохромфосфатной связке

а - на грунте; б - на перекрытии; 1 - плиты покрытия; 2 - прослойка из песка; 3 - подстилающий слой; 4 - грунт основания; 5 - перекрытие

плиты из жаростойкого бетона на алюмохромфосфатной связке (рис.2);

песчаную прослойку;

подстилающий слой.

2.6.При устройстве полов на грунте толщина подстилающего слоя должна назначаться по расчету в зависимости от нагрузок на пол и свойств грунта основания и быть не менее:

песчаного - 60мм;

шлакового, гравийного, щебеночного и глинобитного1) -80мм;

булыжного - 130 мм;

бетонного - 100мм (проектную марку бетона следует назначать по расчету).

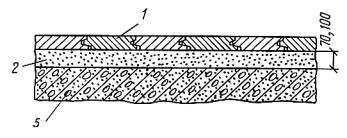

Рис.2. Конструкция для пола

1) Глинобитный подстилающий слой допускается применять только при постоянно сухих грунтах основания.

2.7. В бетонном подстилающем слое следует предусматривать деформационные швы, располагаемые на расстоянии один от другого 6-8м во взаимно перпендикулярных направлениях.

2.8. В полах, выполняемых на грунте, при нежестком подстилающем слое следует предусматривать прослойку из песка толщиной 60мм, а при бетонном подстилающем слое или выполняемых на железобетонном перекрытии - из обычного песка толщиной100мм или из песка с повышенными теплотехническими характеристиками - толщиной 70 мм.

2.9. Грунты в основании пола должны исключать возможность его деформации. В необходимых случаях следует предусматривать меры по укреплению грунтов.

2.10. Торф и другие растительные грунты в основании пола не допускаются.

2.11. При наличии пучинистых грунтов в основании пола помещений, где возможно промерзание этих грунтов, следует предусматривать устройство по грунту теплоизоляционного слоя, толщина которого принимается по расчету, из неорганических влагостойких материалов объемной массой не более 1,2 г/м3 (каменноугольный шлак и др.) или замену пучинистого грунта при обратных засыпках котлованов в зоне промерзания грунта непучинистым грунтом.

2.12. При применении бетонного подстилающего слоя по нескальному грунту в основание пола следует втрамбовать слой щебня или гравия крупностью 40-60 мм.

3. ИЗГОТОВЛЕНИЕ ПЛИТ ДЛЯ ПОЛОВ

Материалы

3.1. Плиты для полов изготовляют из жаростойкого бетона на алюмохромфосфатной связке, представляющего собой затвердившую смесь, отработанного хромоглиноземистого катализатора, тонкомолотой добавки, крупного и мелкого заполнителя, затворенных ортофосфорной кислотой.

3.2. В качестве тонкомолотой добавки применяют смесь каолина, электроплавленого корунда и магнезита.

3.3. Ортофосфорная кислота должна иметь плотность 1,568 г/см3 х) и удовлетворять требованиям ГОСТ 10678-76.

х) При получении ортофосфорной кислоты иной концентрации плотность ее доводится до заданного предела изменением содержания воды.

3.4. Хромоглиноземистый катализатор является порошкообразным отходом нефтеперерабатывающих предприятий. Он должен содержать не менее 72% Аl2О3.

Его химический состав:

|

Al2O3 |

Cr2o3 |

SiO2 |

K2O |

Fe2O3 |

|

72-75% |

14-15% |

9-10% |

2-3% |

До 1% |

3.5. Тонкомолотый каолин приготовляют (содержание Al2O3 в каолине должно быть не менее 35%) из глин Просяновского месторождения. В глинах не допускается содержание кусков каолина с видимыми включениями кальцита и кварца. Наличие кусков пустой породы (доломита, змеевика, дупита и др.) размером более100мм допускается в количестве не более 1,5% по массе.

3.6. В качестве тонкомолотого электроплавленого корунда применяется шлифпорошок № 8, содержащий Al2O3 свыше 90%, а Fe2O3 не более 1,5%.

3.7. Тонкомолотый магнезит приготовляют из боя магнезитового кирпича с содержанием MgO не менее 80%.

3.8. В тонкомолотой добавке содержание свободной окиси кальция СаО и окиси магния MgO в сумме не должно быть более 3% и карбонатов - более 2%.

3.9. Тонкость помола добавок всех видов должна быть такой, чтобы остаток на сите № 008 по ГОСТ 6613-78 не превышал 30% массы навески.

Комки и крупные включения в тонкомолотых добавках не допускаются.

3.10. В качестве мелкого (песок) и крупного (щебень) заполнителя применяется бой шамотного кирпича. Зерновой состав заполнителя должен удовлетворять требованиям табл.1.

3.11. Содержание в заполнителе пылевидных частиц, определяемых отмучиванием, не должно превышать 2% по массе.

3.12. Крупный заполнитель не должен содержать зерен пластинчатой (лещадной) и игольчатой формы более 15% по массе.

|

Вид заполнителя |

Полный остаток на ситах в % по массе зерен заполнителя при размере отверстия контрольных сит, мм |

|||||||

|

0,14 |

0,31 |

0,63 |

1,25 |

2,5 |

5 |

15 |

20 |

|

|

Мелкий |

90-100 |

75-90 |

40-70 |

45-15 |

0-25 |

0 |

- |

- |

|

Крупный |

- |

- |

- |

- |

- |

95-100 |

40-70 |

0-5 |

Состав и приготовление бетонной смеси

3.13. Состав жаростойкого бетона на алюмохромфосфатной связке (а.с. № 576300) приведен в табл.2.

Состав жаростойкого бетона

|

Материал |

Расход материала в частях по массе |

|

Хромоглиноземисгый катализатор (отход нефтеперерабатывающих предприятий) |

1 |

|

Тонкомолотый каолин |

0,1 |

|

Электроплавленый корунд |

0,25 |

|

Тонкомолотый магнезит |

00,25 |

|

Шамотный: |

|

|

Песок |

104 |

|

Щебень |

104 |

|

Ортофосфорная кислота |

1 |

3.14. Влажность материалов, применяемых для бетонной смеси, не должна превышать 6%.

3.15. Дозирование материалов необходимо производить с точностью ±1%. Для этой цели целесообразно использовать комбинированные дозаторы типа АСВ-3-1У.

3.16. Жаростойкий бетон на фосфатной связке еле дует приготовлять в смесителе типа "Besser".

3.17. При приготовлении бетона в смеситель загружают сухие материалы и перемешивают в течение 1 мин. После этого в смеситель подают ортофосфорную кислоту и перемешивают бетонную массу в течение 6мин до полной однородности.

Изготовление плит

3.18. Плиты изготовляют в кассетных пресс-формах, состоящих из поддона и оснастки, установленных на вибропрессе.

3.19. Прессование бетонной смеси в пресс-формах следует производить в течение 6-7с.

3.20. После уплотнения бетона плиты освобождают от оснастки и на поддоне перемещают на стеллажную тележку.

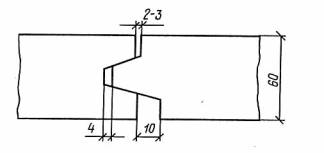

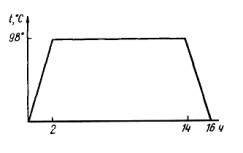

3.21. Для ускорения процесса твердения плит применяют их тепловлажностную обработку в пропарочных камерах при температуре 90-100оС. Подъем температуры в камерах до максимально заданной следует производить со скоростью 20-50оС в час. Продолжительность изотермического прогрева составляет 12 ч. Скорость снижения температуры после окончания пропаривания не должна превышать 50оС в час (рис. 3).

Рисунок 3. Примерный график пропаривания плит

3.22. Выгрузку плит из пропарочной камеры при положительной температуре наружного воздуха следует производить после снижения их температуры до 45-50оС. В холодное время года перепад температур изделия и наружного воздуха не должен превышать 40оС.

4. УСТРОЙСТВО ПОЛОВ

4.1. Полы из жаростойкого бетона на алюмохромфосфатной связке выполняются после окончания всех строительных и монтажных работ, при производстве которых плиты покрытия могут быть повреждены.

4.2. Грунт основания под полы подготавливают в соответствии с требованиями главы СНиП по правилам производства работ при устройстве полов.

4.3. Гравийные, шлаковые, щебеночные, глинобитные и булыжные подстилающие слои должны выполняться с соблюдением правил устройства покрытий из тех же материалов в соответствии с указанной главой СНиП.

4.4. Бетонный подстилающий слой следует устраивать в соответствии с требованиями главы СНиП по производству бетонных и железобетонных монолитных конструкций а укладка его должна выполняться по аналогии с бетонным дорожным покрытием бетоноукладочными машинами.

4.5. В местах, не доступных для работы бетоноукладочных машин, бетонирование подстилающего слоя выполняют полосами (участками) шириной 3-4м средствами малой механизации. Полосы бетонирования ограждают прочно укрепленными направляющими (досками, швеллерами, двутаврами и др.) с ровными верхними кромками, располагаемыми на отметке подстилающего слоя.

Разбивка полос бетонирования должна быть увязана с расположением деформационных швов, фундаментов под оборудование и т.п.

Бетон подстилающего слоя необходимо уплотнять виброрейками или площадочными вибраторами до начала его схватывания.

4.6. Для прослойки применяется крупно- или среднезернистый песок. На железобетонных перекрытиях при соответствующем указании в проекте для прослойки применяется песок объемным весом 1-1,2 т/м3, приготовленный из шлака, боя шамотного кирпиче и др.

Содержание в песке пылеватых и глинистых частиц не должно превышать 10% (по массе) и органических и известняковых частиц - 5%.

4.7. Песок для прослойки рассыпают полосами (участками), ограниченными рейками, которые устанавливают по нивелиру и служат маяками, и разравнивают правилом, передвигаемым по маячным рейкам. Уплотнение песка в прослойке не требуется.

4.8. Ровность поверхности прослойки проверяют двухметровой рейкой. Просветы между рейкой и поверхностью прослойки не должны превышать 3мм.

4.9. Прослойку из песка выполняют одновременно для нескольких рядов плит.

4.10. Первый ряд плит укладывают по шнуру на расстоянии 30мм от границы участка. Плиты кладут без вдавливания в песок, вплотную одна к другой так, чтобы гребень укладываемой плиты заходил в паз ранее уложенной.

Укладку плит производят в направлении "от себя'' и заканчивают на расстоянии не менее 30мм до границы участка (стен, каналов, фундаментов и прочих конструкций выступающих над покрытием).

4.11. Крайние плиты (во избежание их смещения ) закрепляются окаймляющими швами из бетона марки не ниже М300 подвижностью2-4 см.

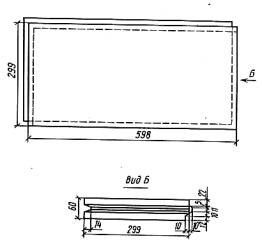

4.12. При повышенных требованиях к внешнему виду пола в местах примыканий плит к стенам, перегородкам, колоннам, фундаментам под оборудование и другим конструкциям, выступающим над полом, следует устраивать плинтусы (рис.4).

4.13. Эксплуатировать полы из жаростойкого бетона на алюмохромфосфатной связке можно непосредственно после укладки плит.

Рис.4. Устройство плинтуса в полах: 1-плиты; 2-плинтус; 3-перегородка, колонна, стена и т.п.

5.ПРИЕМКА РАБОТ

5.1. Приемке подлежат законченные работы по устройству грунтовых оснований под полы и полов. При этом проверяется соответствие полов проекту.

5.2. При приемке полов надлежит проверить:

соблюдение заданных толщин и отметок, а также требуемой ровности покрытия;

соблюдение требуемого качества (вид, марка бетона и др.) плит и строительных смесей, применяемых для замоноличивания покрытий;

соблюдение ширины швов между плитами;

правильность примыкания полов к другим конструкциям (стенам, каналам и др.), а также рисунка пола.

5.3. Ровность поверхности пола проверяется во всех направлениях уровнем и контрольной рейкой длиной 2 м. Просветы между рейкой и поверхностью пола не должны превышать 4мм.

5.4. Отклонение поверхности грунтового основания и пола от горизонтальной плоскости допускается не более 0,2% соответствующего размера помещения. При ширине и длине помещения 25 м и более эти отклонения не должны превышать 50мм,

5.5. Перепад между двумя смежными плитами не должен превышать 1 мм.

5.6. Выбоины в покрытии не допускаются. Указанные дефекты следует исправить.

5.7. Отклонение швов между рядами плит от прямого направления не должно превышать 5 мм на 10 м длины ряда.