ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

ПЛАСТИКИ ДРЕВЕСНЫЕ

СЛОИСТЫЕ (ДСП)

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 13913-78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

|

ПЛАСТИКИ ДРЕВЕСНЫЕ СЛОИСТЫЕ

(ДСП)

Технические условия

Laminated wood plastics. Specifications

|

ГОСТ

13913-78*

Взамен

ГОСТ 13913-68

|

Постановлением Государственного комитета СССР по стандартам от 05.12.78

№ 3246 срок введения установлен

с

01.01.80

Проверен в 1983 г.

Постановлением Госстандарта

от 17.12.83 № 6171 срок

действия продлен

до

01.01.90

Несоблюдение стандарта

преследуется по закону

Настоящий стандарт распространяется на древесные слоистые пластики

(ДСП), изготовленные из листов березового лущеного шпона, склеенных синтетическими

смолами резольного типа.

(Измененная

редакция, Изм. № 3).

1.1. В зависимости от расположения волокон древесины шпона в смежных

слоях и назначения древесные слоистые пластики изготовляют следующих марок:

ДСП-А;

ДСП-Б; ДСП-Б-э; ДСП-Б-м; ДСП-Б-т; ДСП-Б-о;

ДСП-В; ДСП-В-э; ДСП-В-м;

ДСП-Г; ДСП-Г-м.

Буквы А, Б, В, Г указывают порядок укладки шпона в пластике.

А - волокна древесины шпона во всех слоях имеют параллельное

направление или каждые 4 слоя с параллельным направлением волокон древесины

шпона чередуются с одним слоем, имеющим направление волокон под углом 20-25° к

смежным слоям.

Б - каждые 8-12 слоев шпона с параллельным направлением волокон

древесины шпона чередуются с одним слоем, имеющим перпендикулярное направление

волокон древесины к смежным слоям.

В - волокна древесины шпона в смежных слоях взаимно перпендикулярны.

Г - волокна древесины шпона в смежных слоях последовательно смещены на

угол 45°.

Буквы э, м, т, о определяют назначение материала.

1.2. Области применения древесных слоистых пластиков даны в справочном приложении.

(Измененная

редакция, Изм. № 2).

1.3. Древесные слоистые пластики изготовляют двух типов:

цельные, склеенные из целых но длине листов шпона;

составные, склеенные из нескольких листов шпона по длине, уложенных

внахлестку или встык.

1.4. Древесные слоистые пластики изготовляют прямоугольной формы в виде

листов толщиной менее 15 мм и плит толщиной от 15 до 60 мм.

1.5. Размеры листов и плит древесных слоистых пластиков должны

соответствовать указанным в табл. 1.

Таблица 1

|

Марка

|

Тип

|

Длина

|

Ширина

|

Толщина

|

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

|

|

Листы:

ДСП-В,

ДСП-В-э

|

Цельные

|

700; 1150

1500

|

±10

|

950

1200; 1500

|

±10

|

1,0; 1,5;

2,0; 2,5

|

±0,2

|

|

3,0; 4,0;

5,0; 6,0;

7,0; 8,0

|

+0,5

-0,4

|

|

10,0; 12,0

|

+1,0

-0,9

|

|

Составные

|

2400

4800; 5600

|

±10

|

950

1200

|

±10

|

3,0; 4,0;

5,0; 6,0;

7,0; 8,0

|

+0,5

-0,4

|

|

10,0; 12,0

|

+ 1,0

-0,9

|

|

Плиты:

ДСП-А;

ДСП-Б;

ДСП-В;

ДСП-Б-э;

ДСП-В-э;

ДСП-Б-м

ДСП-В-м

ДСП-Б-т,

|

Цельные

|

750

700; 1150;

1500

1200; 1500

|

±10

|

750

950

1200; 1500

|

±10

|

15;

|

±1,0

|

|

ДСП-Б-о;

|

|

|

|

|

|

20; 25; 30;

35; 40; 45;

50; 55; 60

|

±1,5

±2,0

|

|

ДСП-Б;

ДСП-В;

|

Составные

|

2400

|

±10

|

|

±10

|

|

|

|

950

|

|

|

|

ДСП-Б-э;

|

4800; 5600

|

1200

|

|

|

|

ДСП-В-э;

|

|

|

|

|

|

ДСП-Б-т;

|

|

|

|

|

|

ДСП-Г;

|

750

|

750

|

|

|

|

ДСП-Г-м

|

1500

|

1500

|

|

|

|

|

2400

|

950

|

|

|

1.6. При переобрезе допускается изготовление листов и плит,

уменьшенных по длине и ширине. Максимальное уменьшение длины и ширины

относительно указанных в табл. 1 не должно превышать 150 мм с градацией 25 мм, но

не менее 700´600 мм.

Количество листов и плит уменьшенных размеров не должно превышать 10 %

от партии.

1.7. Толщина листов и плит в каждой измеряемой точке не должна

отличаться от номинальной более, чем на величину предельных отклонений,

указанных в табл. 1.

(Измененная

редакция, Изм. № 3).

2.1. Древесные слоистые пластики должны изготовляться в соответствии с

требованиями настоящего стандарта по технологической инструкции, утвержденной в

установленном порядке.

(Измененная

редакция, Изм. № 2).

2.2. Для изготовления древесных слоистых пластиков применяют лущеный

березовый шпон по ГОСТ 99-75, по качеству отвечающий требованиям, указанным в

табл. 2.

Таблица 2

|

Марка

|

Сорт шпона по ГОСТ 99-75

|

|

для наружных слоев

|

для внутренних слоев

|

|

ДСП-А; ДСП-Б; ДСП-В; ДСП-Г;

ДСП-Б-э; ДСП-В-э; ДСП-Б-о;

ДСП-Б-м; ДСП-В-м; ДСП-Г-м

|

В

|

ВВ

|

|

ДСП-Б-т

|

ВВ

|

С

|

|

ДСП-В и ДСП-В-э толщиной:

|

|

|

|

до 2,5 мм включ.

|

АВ

|

АВ

|

|

от 3 до 5 мм

|

В

|

В

|

(Измененная редакция, Изм. № 3).

2.3. Бакелитовый лак марки СБС-1, применяемый для изготовления

древесных слоистых пластиков, должен соответствовать ГОСТ 901-78, лак марки

ЛБС-21 - нормативно-технической документации.

(Измененная

редакция, Изм. № 2).

2.4. По физико-механическим свойствам плиты древесных слоистых

пластиков должны соответствовать нормам, указанным в табл. 3, а

листы - нормам, указанным в табл. 4.

Таблица 4

|

Наименование показателя

|

Норма для листов марок

ДСП-В и ДСП-В-э

толщиной, мм

|

|

1-2,5

|

3-5

|

6-7

|

8-12

|

3-5

|

6-7

|

8-12

|

|

цельные

|

составные

|

|

Плотность, кг/м3,

не менее

|

1280

|

1280

|

1280

|

1280

|

1250

|

1250

|

1250

|

|

Влажность, %

|

3-8

|

|

Водопоглощение за 24 ч,

%, не более

|

15

|

10

|

7

|

5

|

10

|

7

|

5

|

|

Предел прочности при

растяжении, не менее:

|

|

|

|

|

|

|

|

|

вдоль волокон, МПа

|

157

|

147

|

147

|

147

|

137

|

137

|

137

|

|

поперек волокон, МПа

|

-

|

132

|

132

|

132

|

108

|

108

|

108

|

|

под углом 45°,МПа

|

-

|

78

|

78

|

78

|

69

|

69

|

69

|

Примечание. Для листов составного пластика марки ДСП-В толщиной от 3

до 12 мм повышенной прочности показатель предела прочности при растяжении вдоль

волокон должен составлять не менее 142 Мпа,

а поперек волокон - не менее 113 Мпа.

(Измененная

редакция, Изм. № 1, 2, 3).

2.5. По согласованию с потребителем для изготовления элементов

оснастки, накладок, деталей опалубки, подкладок, формблоков, шаблонов и других

деталей и изделий допускается изготовление плит марок ДСП-Б, ДСП-В и ДСП-Г со

следующими показателями физико-механических свойств:

плотность - не менее 1270 кг/м3;

предел прочности при растяжении вдоль волокон для цельных плит марок

ДСП-Б и ДСП-В соответственно - не менее 226 и 127 Мпа, а для составных плит этих же марок - не менее 196 и 98

МПа;

предел прочности при сжатии вдоль волокон для цельных плит марок ДСП-Б

и ДСП-В соответственно - не менее 147 и 118 Мпа,

а для составных плит марок ДСП-Б, ДСП-В и ДСП-Г соответственно - не менее 137,

113 и 118 МПа;

твердость торцовой поверхности для плит марок ДСП-Б и ДСП-В - не менее

147 Мпа.

2.6. По электрическим свойствам листы и плиты древесных слоистых

пластиков марок ДСП-Б-э и ДСп-В-э должны соответствовать требованиям, указанным

в табл. 5.

Таблица 5

|

Наименование показателя

|

Норма для пластика марок

|

|

ДСП-Б-э

|

ДСП-В-э

|

|

1. Удельное поверхностное сопротивление, Ом,

удельное объемное сопротивление, Ом×см, не менее:

|

|

|

|

после выдерживания при температуре 60±2оС

в течение 4 ч, с последующей выдержкой в течение 24 ч при температуре 15 - 35оС

и относительной влажности 45-75 %;

|

1011

|

1011

|

|

после выдерживания в дистиллированной воде при

температуре 20±2оС в течение 24 ч

|

108

|

108

|

|

2. Тангенс угла диэлектрических потерь при частоте

50 Гц 1 кВ, на толщину 3 мм, не более

|

0,1

|

0,1

|

|

3. Диэлектрическая проницаемость при частоте 50 Гц,

не более

|

8

|

8

|

|

4. Испытание напряжением в течение 5 мин в трансформаторном

масле при частоте 50 Гц: перпендикулярно слоям при температуре 20±2°С (и

толщине 3 мм) кВэфф, не менее

|

25

|

25

|

|

то же, при температуре 9±2°С, кВэфф, не

менее

|

10

|

10

|

|

параллельно слоям при расстоянии между центрами электродов

15 мм при температуре 20±2оС, кВэфф, не менее

|

16

|

16

|

|

то же, при температуре 90±2оС, кВэфф,

не менее

|

8

|

8

|

|

5. Испытание напряжением стержневых образцов

квадратного, прямоугольного или круглого сечения между кольцевыми электродами

при расстоянии между ними 420±2 мм, температуре 60±5оС в течение

60 мин, без нагрева, перекрытия и пробоя, кВэфф, не менее

|

140

|

140

|

|

то же, при расстоянии между кольцевыми электродами

100 мм, температуре 20±2°С в течение 5 мин без нагрева, перекрытия и пробоя,

кВэфф, не менее

|

40

|

40

|

2.5, 2.6. (Измененная редакция, Изм. №

2, 3).

2.7. В листах и плитах древесных слоистых пластиков не

допускается покоробленность:

для листов - более 3 мм;

для плит - более 2 мм на 1 м длины диагонали листа или плиты.

2.8. Допускается покоробленность листов и плит, превышающая на 1 мм

указанную в п. 2.7,

в количестве не более 15 % от партии.

2.9. Древесные слоистые пластики должны быть обрезаны с четырех сторон

под прямым углом.

Допускаемая косина листа пли плиты не должна превышать 2 мм на 1 м длины или ширины.

(Измененная

редакция, Изм. № 3).

2.10. На листах и плитах не допускаются дефекты по ГОСТ 15812-87,

трещины, расклеивание, пузыри, недопрессовка, перепрессовка, посторонние

включения, вмятины и бугорки глубиной или высотой:

для листов - более предельных отклонений по толщине;

для плит - более 1 мм.

(Измененная

редакция, Изм. № 3).

3.1. Древесные слоистые пластики принимают партиями. Партией считается

количество листов или плит одной запрессовки, марки и типа, оформленное одним документом

о качестве, содержащим:

наименование предприятия-изготовителя и его товарный знак;

марку и тип;

номер запрессовки;

номер листа или плиты;

номер контролера;

дату изготовления;

обозначение настоящего стандарта;

размеры;

результаты испытаний;

массу, кг;

для пластика повышенной прочности - обозначение ПП.

(Измененная

редакция, Изм. № 2, 3).

3.2. Проверке внешнего вида подвергают все листы и плиты партии.

Для проверки размеров и правильности маркировки от партии отбирают:

10 % листов, но не менее 10;

10 % плит, но не менее 3.

Для проверки физико-механических показателей отбирают не ранее чем

через 12 ч после выгрузки из пресса 3 % листов или плит от партии, но не менее

одного листа или плиты.

3.3. Партию древесных слоистых пластиков принимают, если при проверке

внешнего вида, размеров и маркировки каждая проверенная плита, а при проверке

физико-механических показателей каждый испытанный образец соответствует

требованиям настоящего стандарта.

При несоответствии древесного слоистого пластика требованиям настоящего

стандарта хотя бы по одному из показателей проводят повторную проверку по этому

же показателю на удвоенном количестве листов или плит, отобранных от той же

партии.

Если в результате

повторной проверки хотя бы один из показателей не соответствует требованиям

настоящего стандарта, партия бракуется.

(Измененная редакция, Изм. № 3).

3.4. Предел прочности при растяжении поперек волокон и под углом

45° листов марок ДСП-В и ДСП-В-э и электрические свойства листов и плит марок

ДСП-Б-э и ДСП-В-э определяют по требованию потребителя.

3.5. Приемку древесного слоистого пластика производят по массе с

погрешностью не более 1 кг.

4.1. Внешний вид листов и плит древесных слоистых пластиков определяют

визуально.

4.2. Длину и ширину древесных слоистых пластиков измеряют параллельно

кромкам на расстоянии не менее 10 мм от кромки листа или плиты с погрешностью

не более 1 мм рулеткой по ГОСТ 7502-80 или другими средствами измерения.

(Новая

редакция, Изм. № 3).

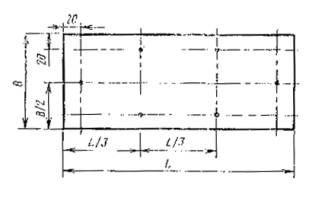

4.3. Толщину листов и плит измеряют на расстоянии 20 мм от кромок с

погрешностью не более 0,1 мм толщиномером по ГОСТ 11358-74 или другим

измерительным инструментом, обеспечивающим требуемую точность:

у листов и плит длиной до 1500 мм посередине каждой стороны в четырех

точках;

у листов и плит длиной более 1500 мм - в шести точках, указанных на

черт. 1.

Черт. 1

4.4. Косину древесных слоистых пластиков определяют угольником по ГОСТ

3749-77, накладываемым на смежные кромки листа или плиты. Величину косины

определяют измерением наибольшего отклонения кромки древесного слоистого

пластика от поверхности угольника линейкой по ГОСТ 427-75

с погрешностью не более 0,5 мм.

(Новая

редакция, Изм. № 3).

4.5. Покоробленность листов и плит определяют по максимальной стреле

прогиба листа или плиты, отнесенной к 1 м длины по диагонали. Для определения

покоробленности листы и плиты должны быть уложены на выверенную горизонтальную

поверхность. Стрелу прогиба измеряют индикатором типа ИЧ-10 по ГОСТ

577-68 или другим измерительным инструментом, обеспечивающим погрешность

измерения не более 0,1 мм.

Длина линейки должна быть больше диагонали листа или плиты.

4.6. (Исключен,

Изм. № 3).

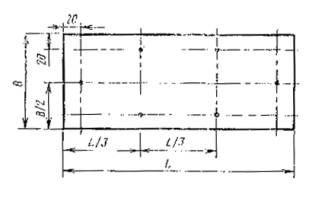

4.7. При изготовлении образцов толщиной 15 мм они должны отбираться

согласно черт. 2.

Черт. 2

4.8. Определение и измерение пороков древесины - по ГОСТ

2140-81.

(Измененная

редакция, Изм. № 2).

4.9. Определение плотности, влажности, водопоглощения и предельного

объемного разбухания - ГОСТ 962-72.

4.10. Определение предела прочности при растяжении вдоль волокон - по ГОСТ

9622 - 87.

4.11. Определение предела прочности при сжатии вдоль волокон - по ГОСТ

962-87.

4.12. Определение предела прочности при статическом изгибе вдоль

волокон - по ГОСТ 962-87.

4.10, 4.11, 4.12. (Измененная редакция, Изм. № 3).

4.13. Определение ударной вязкости при изгибе вдоль волокон наружного

слоя - по ГОСТ 9626-75.

4.14. Определение предела прочности при скалывании по клеевому слою -

по ГОСТ 9624-72.

4.15. Определение твердости по торцовой поверхности - по ГОСТ

9627.1-75.

4.16. Определение теплостойкости - по ГОСТ

9627.2-75.

4.17. Определение маслостойкости - по ГОСТ 9627.3-75.

4.18. Определение удельного поверхностного сопротивления - по ГОСТ

6433.2-71.

4.19. Определение диэлектрической проницаемости и тангенса угла

диэлектрических потерь - по ГОСТ 6433.4-71.

4.20. Испытание напряжением - по ГОСТ 6433.3-71.

4.21. Усилие при испытании на статический изгиб и ударную вязкость при

изгибе должно быть направлено параллельно слоям (РП).

4.22. Предел прочности при сжатии ( ) для древесного слоистого пластика марки ДСП-А должен быть

пересчитан с учетом влажности на предел прочности (sсж) при

5%-ной влажности по формуле

) для древесного слоистого пластика марки ДСП-А должен быть

пересчитан с учетом влажности на предел прочности (sсж) при

5%-ной влажности по формуле

где К

- переводной коэффициент, значения которого указаны в табл. 6.

4.23. Определение тангенса угла диэлектрических потерь, диэлектрической

проницаемости и испытанне напряжением производят после выдерживания образцов

при температуре 60±2°С в течение 4 ч с последующей выдержкой не менее 24 ч при

температуре 15-35оС и относительной влажности воздуха 45-75%.

Таблица 6

|

Влажность, %

|

Доли влажности

|

|

0

|

0,1

|

0,2

|

0,3

|

0,4

|

0,5

|

0,6

|

0,7

|

0,8

|

0,9

|

|

Значения переводного

коэффициента

|

|

3

|

0,812

|

0,821

|

0,830

|

0,839

|

0,848

|

0,857

|

0,866

|

0,875

|

0,885

|

0,894

|

|

4

|

0,903

|

0,913

|

0,922

|

0,932

|

0,942

|

0,951

|

0,961

|

0,971

|

0,980

|

0,990

|

|

5

|

1,000

|

1,010

|

1,020

|

1,030

|

1,039

|

1,049

|

1,059

|

1,069

|

1,079

|

1,088

|

|

6

|

1,098

|

1,108

|

1,117

|

1,127

|

1,137

|

1,146

|

1,155

|

1,165

|

1,174

|

1,183

|

|

7

|

1,192

|

1,201

|

1,210

|

1,218

|

1,227

|

1,235

|

1,243

|

1,251

|

1,259

|

1,266

|

|

8

|

1,274

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

Образцы для испытаний на удельное сопротивление, тангенса

угла диэлектрических потерь, диэлектрическую проницаемость и для испытания

напряжением перпендикулярно слоям древесины пластика должны быть толщиной 3 мм.

Древесные слоистые пластики толщиной более 3 мм должны обрабатываться до

толщины 3 мм с обеих сторон на одинаковую величину.

4.24. Измерение глубины или высоты отпечатка от вмятины или бугорка

производят с погрешностью не более 0,1 мм индикатором типа ИЧ-10 по ГОСТ

577-68, установленным на горизонтальной поверхности листа или плиты

древесного слоистого пластика.

(Измененная

редакция, Изм. № 3).

5.1. На поверхность каждого листа или плиты на расстоянии не менее 100

мм от смежных кромок должна быть запрессована бумажная этикетка размером не

менее 60´100 мм, содержащая;

наименование предприятия-изготовителя и его товарный знак;

марку и тип;

номер запрессовки;

номер листа или плиты;

дату изготовления;

обозначение настоящего стандарта;

на пластик повышенной прочности должно быть нанесено обозначение ПП.

(Измененная

редакция, Изм. № 1, 3).

5.2. Транспортная маркировка должна производиться в соответствии с

требованиями ГОСТ 14192-77.

5.3. Продольные и поперечные кромки плит древесных слоистых пластиков

должны быть покрыты синтетическими смолами резольного типа.

При хранении кромки плит покрывают смолой каждые 6 мес.

5.2, 5.3. (Измененная

редакция, Изм. № 2).

5.4. Древесные слоистые пластики должны храниться в сухих закрытых

помещениях при температуре от минус 40 до плюс 35°С и относительной влажности

воздуха не выше 70% в стопах отдельно по маркам и размерам, уложенных

горизонтально на ровных площадках.

5.5. Древесные слоистые пластики должны транспортироваться транспортом

любого вида в крытых транспортных средствах в соответствии с правилами

перевозки грузов, действующими на транспорте данного вида.

(Измененная

редакция, Изм. № 2).

6.1. Изготовитель должен гарантировать соответствие качества древесных

слоистых пластиков требованиям настоящего стандарта при соблюдении правил

транспортирования и хранения, установленных настоящим стандартом.

6.2. Гарантийный срок хранения древесных слоистых пластиков

устанавливается 5 лет с момента изготовления.

ПРИЛОЖЕНИЕ

Справочное

|

Марка

|

Назначение

|

|

ДСП-А

|

Для изготовления дейдвудных

подшипников в судостроении

|

|

ДСП-Б

ДСП-Б-о

|

Как конструкционный и

антифрикционный материал. Кроме того, ДСП-Б применяют в дейдвудных

подшипниках

|

|

ДСП-В

ДСП-Г

|

Как конструкционный (зубчатые

колеса) и антифрикционный (втулки и вкладыши подшипников и др.) материал

|

|

ДСП-Б-э

ДСП-В-э

|

Для изготовления

конструкционных и электроизоляционных деталей аппаратуры высокого напряжения,

электрических машин, трансформаторов, ртутных выпрямителей и т.п.

|

|

ДСП-Б-м

ДСП-В-м

ДСП-Г-м

|

Как самосмазывающий

антифрикционный материал, материал в качестве ползунов лесопильных рам и

других аналогичных деталей

|

|

ДСП-Б-т

|

Для изготовления деталей

машин текстильной промышленности

|

(Измененная редакция, Изм. № 1).

СОДЕРЖАНИЕ