РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ "ЕЭС РОССИИ"

ДЕПАРТАМЕНТ НАУКИ И ТЕХНИКИ

РЕКОМЕНДАЦИИ

ПО СОСТАВЛЕНИЮ ПЕРЕЧНЯ

РАБОЧИХ СРЕДСТВ ИЗМЕРЕНИЙ,

ПРИМЕНЯЕМЫХ НА ЭНЕРГОПРЕДПРИЯТИЯХ,

ДЛЯ НАБЛЮДЕНИЯ ЗА ТЕХНОЛОГИЧЕСКИМИ ПАРАМЕТРАМИ,

ТОЧНОСТЬ ИЗМЕРЕНИЯ КОТОРЫХ НЕ НОРМИРУЕТСЯ

РД 34.11.103-95

ОРГРЭС Москва 1997

Разработано АО "Фирма ОРГРЭС", АО "Уралтехэнерго", АО "Дальтехэнерго", Департамент науки, и техники РАО "ЕЭС России"

Исполнители Б.Г. ТИМИНСКИЙ, А.Г. АЖИКИН, Т.Ф. ЧИЛИКИНА (АО "Фирма ОРГРЭС"; Т. АМИНДЖАНОВ, А.Л. МОКЕЕВА (АО "Уралтехэнерго"); В.И. НЕЧАЕВ, Н.В. КАМАРИН, М.Ф. КАРЮКИН (АО "Сибтехэнерго"); Ю.А. БОРИСОВ, Г.П. ИСАЕВ (АО "Дальтехэнерго"); Е.А. ЗВЕРЕВ (Департамент науки и техники РАО "ЕЭС России")

Утверждено Департаментом науки и техники РАО "ЕЭС России" 30.10.95 г. Начальник А.П. БЕРСЕНЕВ

Содержание

|

РЕКОМЕНДАЦИИ ПО СОСТАВЛЕНИЮ ПЕРЕЧНЯ РАБОЧИХ СРЕДСГВ ИЗМЕРЕНИЙ, ПРИМЕНЯЕМЫХ НА ЭНЕРГОПРЕДПРИЯТИЯХ, ДЛЯ НАБЛЮДЕНИЯ ЗА ТЕХНОЛОГИЧЕСКИМИ ПАРАМЕТРАМИ, ТОЧНОСГЬ ИЗМЕРЕНИЯ КОТОРЫХ НЕ НОРМИРУЕТСЯ |

РД 34.11.103-95 |

Срок действия

с 01.01.96 г.

Настоящие Рекомендации определяют порядок составления перечня рабочих средств измерений, применяемых на энергопредприятиях, для наблюдения за технологическими параметрами, точность измерения которых не нормируется.

Рекомендации распространяются на метрологические службы ТЭС, ГЭС, ЭС, ТС, ремонтных предприятий, наладочных организаций, научно-исследовательских и проектных институтов (далее - энергопредприятия).

Настоящие Рекомендации выпускаются взамен "Методических указаний о порядке перевода в разряд индикаторов рабочих средств измерений, применяемых на энергопредприятиях Минэнерго СССР (эксплуатация энергосистем): РД 34.11.103-90 " (М.: СПО ОРГРЭС, 1991).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Необходимо и достаточно осуществлять контроль исправности рабочих средств измерений (СИ), применяемых для наблюдения за технологическими параметрами, точность измерения которых не нормируется.

Типовая номенклатура технологических параметров приведена в приложении 1.

1.2. Контроль за СИ, внесенными в перечень, осуществляет метрологическая служба энергопредприятия.

2. ПОРЯДОК СОСТАВЛЕНИЯ ПЕРЕЧНЯ И ОРГАНИЗАЦИЯ НАДЗОРА ЗА СИ, ВКЛЮЧЕННЫМИ В НЕГО

2.1. Перечень рабочих СИ, применяемых для наблюдения за технологическими параметрами, точность измерения которых не нормируется, составляется метрологической службой энергопредприятия совместно с технологическими подразделениями и утверждается главным инженером энергопредприятия.

Ответственным за составление перечня является главный метролог.

Форма перечня приведена в приложении 2.

2.2. Серийно выпускаемые приборостроительными заводами СИ, не имеющие нормированных метрологических характеристик (фазометр и т.п.), в перечень не включаются.

2.3. Исключение СИ из перечня и включение в него новых СИ оформляется как дополнение к перечню по форме, приведенной в приложении 2, одновременно со снятием или установкой их на технологическом оборудовании.

2.4. На шкале и корпусе СИ, включенного в перечень, отчетливо наносится обозначение "И". Обозначение "И" следует наносить согласно рекомендациям приложения 3 в зависимости от габаритных размеров прибора. Цвет обозначения должен способствовать легкому опознаванию этих СИ среди других средств измерений.

2.5. Контроль исправности СИ, включенных в перечень, осуществляется согласно требованиям заводских инструкций по эксплуатации соответствующих средств измерений.

2.6. Метрологическая служба энергопредприятия определяет периодичность контроля исправности СИ, включенных в перечень, и осуществляет надзор за ними. Это должно гарантировать исправную работу СИ в течение всего межконтрольного периода.

Приложение 1

ТИПОВАЯ НОМЕНКЛАТУРА ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ, ТОЧНОСТЬ ИЗМЕРЕНИЯ КОТОРЫХ НЕ НОРМИРУЕТСЯ

1. Тепловые электростанции

1.1. Топливно-транспортное хозяйство:

1.1.1. Размораживающее устройство для твердого топлива (тепляк):

- давление конденсата в линии возврата конденсата:

- уровень конденсата в баке сбора конденсата.

1.2. Система пылеприготовления:

- разрежение в верхней части бункера пыли;

- давление после вентилятора уплотнений среднеходных мельниц;

- давление в трубопроводах подачи воды и пара к мельницам;

- уровень топлива в бункере;

- перепад воздуха на шахтных мельницах.

1.3. Паровые и водогрейные котельные установки:

1.3.1. Водопаровой тракт:

- перепад давлений на диафрагме линии сброса из встроенных сепараторов:

- уровень в растопочном расширителе;

- расход воды на поверхностные пароохладители котлов;

- расход воды на регулирование температуры пара котлов (если результаты измерения не используются при расчете технико-экономических показателей - аварийные впрыски);

- температура конденсата после конденсатных установок; давление воды в линии пускового впрыска.

1.3.2. Тракты подачи газообразного, и жидкого топлива:

- давление пара на распыливание мазута перед каждой мазутной форсункой.

1.4. Пневмозолоудаление и установки по выдаче сухой золы:

- разрежение в коллекторах отсоса воздуха из аэрожелобов;

- разрежение перед вентиляторами аспирационных установок и систем очистки отобранного воздуха на складе золы;

- разрежение перед золоприемными насадками вакуумных установок пневмозолоудаления.

1.5. Паротурбинные установки (в том числе приводные):

- давление питательной воды и основного конденсата на входе и выходе системы регенерации.

1.6. Техническое водоснабжение тепловых электростанций:

- уровень воды в подводящем канале; перепад уровня воды на сетках.

1.7. Станционное теплофикационное оборудование и трубопроводы тепловых сетей, находящихся в ведении электростанций:

- давление воды в хозяйственно-питьевом и техническом трубопроводах.

1.8. Химическая обработка воды:

1.8.1. Установка для химической обработки добавочной воды (ВПУ):

1.8.1.1. Склад реагентов:

- давление сжатого воздуха, поступающего на склад реагентов;

- давление в напорных и всасывающих патрубках перекачивающих насосов;

- давление на входе и выходе фильтра соли;

- давление на входе и выходе фильтра коагулянта;

- давление на входе и выходе фильтров прочих жидких реагентов;

- уровень в баках хранения реагентов.

1.8.1.2. Предочистка:

- давление исходной воды, поступающей на предочистку;

- давление сжатого воздуха, подаваемого на ВПУ;

- давление во всасывающих и напорных патрубках перекачивающих насосов;

- расход воды, поступающей из баков воды повторного использования;

- уровень в баке воды повторного использования;

- уровень в баке сброса продувочных вод осветлителей.

1.8.1.3. Механические фильтры:

- давление воды на входе и выходе каждого фильтра.

1.8.1.4. Узлы восстановления механических фильтров:

- давление воздуха, подаваемого к механическим фильтрам;

- давление во всасывающих и напорных патрубках насосов подачи воды для взрыхляющей промывки;

- расход воды для взрыхления и отмывки фильтрующего материала.

1.8.1.5. Ионитная часть ВПУ:

а) установка с блочным включением фильтров:

- давление на входе и выходе каждого фильтра;

- давление во всасывающем и напорном патрубках насосов частично обессоленной воды;

- расход воды на рециркуляцию блока фильтров;

б) ВПУ с параллельным включением фильтров:

- давление на входе и выходе каждого фильтра;

- давление во всасывающих и напорных патрубках насосов частично обессоленной воды;

в) ВПУ для подпитки тепловой сети:

- давление на входе и выходе каждого фильтра;

- давление во всасывающих и напорных патрубках перекачивающих насосов;

г) узлы регенерации ионитных фильтров:

- давление во всасывающих и напорных патрубках насосов разбавляющей воды;

- давление разбавляющей воды перед смесителем реагента;

- давление воздуха, поступающего к ФСД;

- давление воды, подаваемой к эжектору соли.

1.8.1.6. Установка для обессоливания конденсата турбин энергетических блоков:

- давление сжатого воздуха, поступающего на установку;

- давление конденсата на входе и выходе каждого фильтра;

- давление в напорных патрубках насосов-дозаторов щелочи;

- давление в напорных патрубках насосов собственных нужд БОУ;

- перепад давлений на ловушке ионитов.

1.8.1.7. Автономные установки для очистки загрязненного конденсата:

- давление конденсата на входе в установку;

- давление конденсата на входе и выходе каждого фильтра;

- перепад давлений на ловушке ионитов.

1.8.2. Установка для очистки производственного конденсата:

- давление сжатого воздуха, поступающего на установку;

- давление конденсата в напорных патрубках насосов загрязненного и обезмасленного конденсата;

- давление конденсата на входе и выходе каждого фильтра установки;

- давление конденсата на выходе из насосов взрыхления фильтрующего материала.

1.8.3. Установки для очистки производственных сточных вод:

1.8.3.1. Установки для очистки вод от нефтепродуктов:

- давление на входе и выходе каждого фильтра;

- давление в общей линии подачи сжатого воздуха;

- давление во всасывающих и напорных патрубках насосов подачи воды на флотаторы;

- давление на входе и выходе насосов подачи воды на фильтры;

- давление на входе и выходе насосов взрыхления и отмывки механических фильтров;

- давление на входе и выходе насосов перекачки уловленных нефтепродуктов и осадка;

- уровень в приемных резервуарах-отстойниках;

- уровень в промежуточных резервуарах;

- уровень в резервуаре промывочной воды механических фильтров.

1.8.3.2. Установки для нейтрализации и обезвреживания вод после отмывки РВП и конвективных поверхностей нагрева:

- давление сжатого воздуха, поступающего к бакам-нейтрализаторам;

- уровень в баке обводненного шлама;

- уровень в баке щелочных вод;

- уровень в баке осветленной воды после фильтр-прессов.

1.8.3.3. Установки для нейтрализации и обезвреживания вод после химической очистки и консервации теплосилового оборудования:

- давление в напорных патрубках насосов перекачки и дозировки реагентов;

- давление в линии сжатого воздуха;

- давление во всасывающих и напорных патрубках насосов рециркуляции;

- давление во всасывающих и напорных патрубках насосов перекачки воды и шлама.

1.8.3.4. Установки по нейтрализации сбросных вод водо-приготовительных и блочных обессоливающих установок:

- давление во всасывающих и напорных патрубках насосов перекачки шламов и осветленной воды;

- давление во всасывающих и напорных патрубках насосов рециркуляции;

- давление в линии сжатого воздуха, поступающего к бакам-нейтрализаторам.

1.9. Генераторы:

1.9.1. Тепломеханические параметры генератора, систем охлаждения управления и систем возбуждения:

- уровень охлаждающей воды в компенсационном баке замкнутого контура газоохладителей и теплообменников;

- уровень масла в баке агрегата вакуумной очистки уплотняющего масла;

- уровень воды в подпитывающем баке при наличии автономной замкнутой системы охлаждения преобразователей.

1.10. Арматура:

- положение регулирующего органа.

2. Гидроэлектростанции

2.1. Система охлаждения генератора:

- расход технической воды на маслоохладители подпятника;

- расход технической воды на маслоохладители генераторного подшипника.

2.2. Система охлаждения турбины:

- расход воды на смазку и охлаждение турбины.

2.3. Техническое водоснабжение гидротурбинной установки:

- давление воды в трубопроводе после фильтра;

- давление воды после регулятора давления;

- давление воды в сети техводоснабжения;

- давление воды на охлаждение масла подпятника;

- давление воды на охлаждение масла подшипников;

- давление воды в турбинном помещении.

2.4. Турбина и механическая часть генератора:

- давление воды в отсасывающей трубе;

- давление воды до и после турбинного подшипника;

- давление в спиральной камере;

- давление воды на смазку турбинного подшипника;

- давление сжатого воздуха режима СК;

- давление в системе торможения при останове турбины.

2.5. Система регулирования гидротурбин:

- давление в аккумуляторе маслонапорной установки;

- уровень масла в аккумуляторе маслонапорной установки;

- ток сигнала регулирования;

- сигнал группового регулирования активной мощности;

- давление масла на подпятнике при пуске и останове турбины;

- положение ограничителя открытия направляющего аппарата;

- наличие сигнала на входе электрогидравлического преобразователя (ЭГР);

- ток электродвигателей МНУ;

- указатели положения направляющих аппаратов.

2.6. Система откачки воды из проточной части турбины и дренажных вод:

- уровень воды в зумпфе;

- уровень воды в дренажной галерее.

2.7. Насосная осушающих устройств:

- давление воды на смазку подшипников насосов;

- давление воды в напорном трубопроводе;

- давление воды во всасывающем трубопроводе;

- давление воды на выходе из эжектора.

2.8. Насосная разгрузочных полостей:

- давление воды на выходе из насосов;

- давление воздуха технических нужд.

2.9. Насосная перекачки фекальных стоков (канализационные):

- давление на входе и выходе насосов.

2.10. Артезианские насосы:

- давление воды на смазку подшипников.

2.11. Станционное маслохозяйство:

- уровень масла в емкости аварийного слива;

3. Электрические сети и электрооборудование электростанций

3.1. Наличие тока:

- на тупиковых линиях электропередачи 6-10-20 кВ, отходящих от трансформаторных пунктов (ТП и КТП);

- в распределительных сетях 6-10-20/0,4 кВ на низковольтных щитах всех присоединений открытых и закрытых трансформаторных пунктов (ТП и КТП);

- на щитах низкого напряжения РП и подстанций без дежурного персонала;

- на распределительных устройствах низкого напряжения (менее 1000 В);

- на электродвигателях переменного тока, которые используются для привода механизмов, не подверженных перегрузкам по технологическим причинам;

- на электродвигателях переменного тока, по силе тока статора которых не требуется контролировать ход технологических процессов.

3.2. Наличие напряжения:

- на групповых щитках и сборках напряжением 0,4 кВ и ниже;

- в распределительных сетях 6-10-20/0,4 кВ на низковольтных щитах всех присоединений открытых и закрытых трансформаторных пунктов (ТП и КТП);

- на тупиковых линиях электропередачи 6-10-20 кВ, отходящих от трансформаторных пунктов (ТП и КТП); на оперативных шинах 0,4 кВ.

3.3. Указатели положения РПН трансформаторов.

3.4. Указатели чередования фаз.

3.5. Миниатюрные и малогабаритные электроизмерительные приборы, установленные в переносных и стационарных выпрямительных установках, стабилизаторах, зарядных устройствах, устройствах питания и в других вспомогательных устройствах и электроаппаратуре.

3.6. Малогабаритные омметры (пробники) для контроля целости электрических цепей.

3.7. Ампервольтомметры - для определения наличия тока, напряжения, целостности цепи при производстве ремонтных и наладочных работ.

3.8. Блоки питания.

3.9. Осциллографы, используемые для контроля и визуального наблюдения за формой импульсных и синусоидальных сигналов.

Приложение 2

|

|

|

|

|

УТВЕРЖДАЮ: |

||||||||

|

|

|

|

|

Главный инженер |

||||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

наименование предприятия |

||||||||

|

|

|

|

|

фамилия, инициалы |

||||||||

|

|

|

|

|

“_____” |

___________ |

19_____г. |

||||||

|

|

|

|

|

|

|

|

||||||

|

ПЕРЕЧЕНЬ |

||||||||||||

РАБОЧИХ СРЕДСТВ ИЗМЕРЕНИЙ |

|

|||||||||||

|

|

|

|

наименование предприятия |

|||||||||

|

ПРИМЕНЯЕМЫХ ДЛЯ НАБЛЮДЕНИЯ |

||||||||||||

|

Наименование средств измерении, тип (заводское обозначение) |

Заводской номер |

Место установки (использование) |

Назначение |

Периодичность контроля |

||||||||

|

Расходомер КСД2-2 в комплекте с |

9088514 |

Щит контроля ВПУ |

Наличие расхода воды на рециркуляцию блока фильтров |

1 раз в 3 года |

||||||||

|

ДМ-3583М |

43927 |

|||||||||||

|

Амперметр М-4200 |

|

Сборка задвижек |

Наличие тока |

1 раз в 5 лет |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

Главный метролог предприятия (лицо, на которое возложены обязанности главного метролога) |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

подпись |

|

фамилия, инициалы |

||||||

|

Начальник цеха технологического подразделения, на оборудовании которого установлены СИ, не подлежащие калибровке |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

подпись |

|

фамилия, инициалы |

||||||

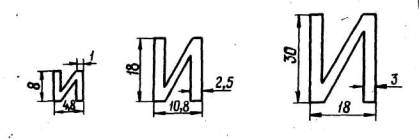

Приложение 3

ОБРАЗЦЫ ОБОЗНАЧЕНИЯ ДЛЯ НАНЕСЕНИЯ НА СИ, ВКЛЮЧЕННЫЕ В ПЕРЕЧЕНЬ

Вид шрифта - по ГОСТ 2930-62.

Высота обозначения "И" выбирается в зависимости от габаритных размеров прибора для:

- миниатюрных - не более 8 мм;

- малогабаритных - не более 18 мм;

- остальных - не более 30 мм.

Другие размеры шрифта (толщина контура, ширина обозначения) выбирается по ГОСТ 2930-62 для соответствующей высоты шрифта (8, 18, 30 мм).