ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ

СМАЗОЧНЫЕ

ЖИДКИЕ И ПЛАСТИЧНЫЕ

МЕТОД

ОПРЕДЕЛЕНИЯ ТРИБОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК

НА ЧЕТЫРЕХШАРИКОВОЙ

МАШИНЕ

ГОСТ 9490-75

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

МАТЕРИАЛЫ СМАЗОЧНЫЕ

Метод определения трибологических характеристик Liquid lubricating and plastic materials. Method of test for lubricating properties |

ГОСТ |

Дата введения 01.01.78

Настоящий стандарт распространяется на жидкие и пластичные смазочные материалы, применяемые для смазывания трущихся поверхностей, и устанавливает метод определения основных трибологических характеристик смазочных материалов:

- несущей способности - по критической нагрузке Рк;

- предельной нагрузочной способности - по нагрузке сваривания Рс;

- противоизносных свойств - по диаметру пятна износа Dи;

- противозадирных свойств - по индексу задира Из.

(Измененная редакция, Изм. № 3).

1. АППАРАТУРА И МАТЕРИАЛЫ

Три нижних шарика закрепляют неподвижно в чашке машины с испытуемым смазочным материалом. Верхний шарик, закрепленный в шпинделе машины, вращается относительно трех нижних под заданной нагрузкой с частотой вращения (1460 ± 70) мин-1. Проворачивание шариков в процессе испытания не допускается.

Шарики (12,70 ± 0,01) мм - 10, 16 или 20 по ГОСТ 3722 из стали ШХ-15 по ГОСТ 801.

Микроскоп с увеличением не менее чем 20×, снабженный отсчетной шкалой с ценой деления не более 0,01 мм.

Секундомер.

Нефрас марки СЗ-80/120 (БР-1 «Галоша») по ТУ 38.401-67-108 или другой растворитель, удаляющий смазочный материал с деталей узла трения и не оставляющий пленки и другие загрязнения.

Шабер трехгранный или другой инструмент для удаления заусенцев, образующихся вокруг пятен износа на шариках.

Шпатель (при испытании смазок).

Пинцет.

Вата медицинская гигроскопическая по ГОСТ 5556 или мягкая ткань (типа фланели).

(Измененная редакция, Изм. № 2, 3, 4).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Перед началом испытания смазочного материала все детали машины, с которыми он соприкасается во время испытания (чашка с деталями крепления нижних шариков и детали крепления верхнего шарика в шпинделе), промывают нефрасом или другим растворителем, удаляющим смазочный материал с деталей, и просушивают на воздухе.

(Измененная редакция, Изм. № 3).

(Измененная редакция, Изм. № 3).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытание каждого смазочного материала проводят при температурах, установленных в нормативно-технической документации на испытуемый смазочный материал.

3.2. Испытание состоит из серии определений. Каждое определение проводят на новой пробе испытуемого смазочного материала и с четырьмя новыми шариками.

3.3. Для проведения испытания шарики, подготовленные по п. 2.2, закрепляют в шпиндель машины и в чашке для смазочного материала. При испытании жидкого смазочного материала его заливают так, чтобы шарики были полностью покрыты им. При испытании пластичного смазочного материала его наносят шпателем, не допуская образования пустот. Затем устанавливают чашку со смазочным материалом в машину, плавно прилагают заданную нагрузку и включают электродвигатель.

При проведении испытания при повышенных температурах предварительно включают электродвигатель. После достижения заданной температуры прилагают нагрузку и включают электродвигатель.

Температуру узла трения в месте расположения термопары поддерживают с погрешностью не более ±5 °С. Время разогрева узла трения до 300 °С не должно превышать 35 мин.

(Измененная редакция, Изм. № 3).

3.4. Продолжительность работы машины от момента включения до момента выключения электродвигателя при текущей нагрузке в процессе определения критической нагрузки, нагрузка сваривания и индекса задира должна быть (10,0 ± 0,2) с, при определении показателя износа - (60,0 ± 0,5) мин.

(Измененная редакция, Изм. № 3).

3.5. После остановки машины охлаждают узел трения ниже 40 °С и сливают жидкий смазочный материал или снимают ватным тампоном пластичный смазочный материал с участков трения на нижних шариках. При наличии заусенцев по краям пятен износа их удаляют шабером. Измеряют диаметры пятен износа каждого из трех нижних шариков во взаимно перпендикулярных направлениях с точностью не менее 0,01 мм.

За результат измерения принимают среднее арифметическое значение измерений пятен износа трех нижних шариков. Результаты измерений заносят в протокол по форме, приведенной в приложении 3.

(Измененная редакция, Изм. № 3, 4).

3.6. При определении критической нагрузки проводят ряд последовательных определений с убывающими или возрастающими нагрузками в соответствии с рядом нагрузок 1 (см. приложение 2), максимально приближенными к предполагаемой критической нагрузке.

Затем, используя ряд нагрузок 2 (см. приложение 2), устанавливают критическую нагрузку. Проводят два последовательных испытания.

Критической считают нагрузку (Рк) в Н (кгс), при которой средний диаметр пятен износа нижних шариков находится в пределах значений предельного износа (d1 ± 0,15) для данной нагрузка (см. приложение 2) и увеличение которой до величины последующей нагрузки вызывает увеличение среднего диаметра пятен износа на величину более 0,1 мм.

(Измененная редакция, Изм. № 3).

3.7. При определении нагрузки сваривания проводят ряд последовательных определений с убывающими или возрастающими нагрузками в соответствии с рядом нагрузок 1 (см. приложение 2), максимально приближенными к предполагаемой нагрузке сваривания.

Затем, используя ряд нагрузок 2, устанавливают нагрузку сваривания. Проводят два последовательных испытания.

Нагрузкой сваривания (Рс) в Н (кгс) считают наименьшую нагрузку, при которой произошла автоматическая остановка машины при достижении момента трения (1180 ± 25) Н·см [(120,0 ± 2,5) кгс·см] или сваривание шариков.

Для смазочных материалов, у которых сваривание не наблюдается и момент трения ниже предельного, за нагрузку сваривания принимают нагрузку, при которой образуется пятно износа средним диаметром 3 мм и более.

(Измененная редакция, Изм. № 3).

3.8. При определении индекса задира испытание начинают с начальной нагрузки 196 Н (20 кгс). Последующие определения проводят с возрастающими нагрузками в соответствии с рядом нагрузок 1 (см. приложение 2) до нагрузки сваривания.

Индексом задира (Из) считают величину в Н (кгс), вычисленную согласно приложению 3, пункт 1.

(Измененная редакция, Изм. № 3).

3.9. Показатель износа определяют при постоянной нагрузке, установленной в нормативно-технической документации на смазочный материал.

Основной является нагрузка 196 Н (20 кгс). При установлении показателя износа проводят два последовательных определения.

Надежное определение показателя диаметра пятна износа обеспечивается при стабильном режиме трения (без вибраций, скрипа и т.д.).

Для смазочных материалов, не обеспечивающих стабильного режима трения при снижении нагрузки до минимальной, показатель износа не определяют.

(Измененная редакция, Изм. № 3).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. За критическую нагрузку (Рк), Н (кгс), принимают меньшее из двух полученных значений Рк.

(Измененная редакция, Изм. № 3).

4.2. За нагрузку сваривания (Рс), Н (кгс), принимают меньшее из двух полученных значений Рс.

(Измененная редакция, Изм. № 3).

4.3. Индекс задира (Из), Н (кгс), вычисляют по формуле

![]()

где ΣQi - сумма условных нагрузок по ряду 1 от начальной нагрузки до ближайшей нагрузки, предшествующей нагрузке сваривания;

п - число определений по ряду 1.

Условную нагрузку (Qi), Н (кгс), для каждой осевой нагрузки по ряду 1 вычисляют по формуле

![]()

где Pi - осевая нагрузка, Н (кгс), по ряду 1;

dГi - диаметр зоны упругой деформации шариков по Герцу, мм, при нагрузке Pi, Н (кгс);

dиi - средний диаметр пятен износа нижних шариков, мм, при нагрузке Pi, Н (кгс).

Значение произведения PidГi для каждой осевой нагрузки ряда 1 приведено в приложении 3.

(Измененная редакция, Изм. № 3).

4.4. За диаметр износа (D'и) принимают среднее арифметическое значение результатов двух последовательных определений диаметров пятен износа.

(Измененная редакция, Изм. № 3).

5. ТОЧНОСТЬ МЕТОДА

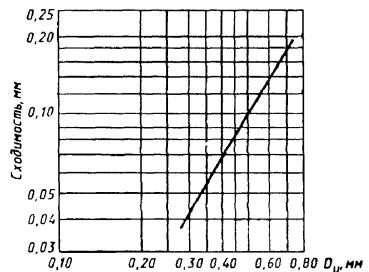

5.1. Сходимость (для пластичных смазочных материалов устанавливают только для показателя износа Dи).

Два результата определений, полученные одним исполнителем, признают достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними не превышает:

а) для критической нагрузки (Рк) - разности между большим и меньшим значениями двух последовательных нагрузок в 1 и 2-м нагрузочных рядах;

б) для нагрузки сваривания (Рс) - разности между большим и меньшим значениями трех последовательных нагрузок в 1 и 2-м нагрузочных рядах;

в) для индекса задира (Из) - 39 Н (4 кгс) по всему диапазону измеряемых величин;

г) для показателя износа (Dи) - значения для большего результата, приведенного на черт. 1 для масел и на черт. 2 для смазок.

5.2. Воспроизводимость (для пластичных смазочных материалов устанавливают только для показателя износа Dи).

Два результата испытаний, полученные в двух разных лабораториях, признают достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними не превышает:

а) для критической нагрузки (Рк) - разности между большим и меньшим значениями четырех последовательных нагрузок в 1 и 2-м нагрузочных рядах;

б) для нагрузки сваривания (Рс) - разности между большим и меньшим значениями пяти последовательных нагрузок в 1 и 2-м нагрузочных рядах;

в) для индекса задира (Из) - 117 Н (14 кгс) по всему диапазону измеряемых величин;

г) для показателя износа (Dи) - значения для большего результата, приведенного на черт. 3 для масел и 0,2 мм по всему диапазону измеряемых величин для смазок.

Черт. 1

Черт. 2

Черт. 3

Раздел 5. (Введен дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ 1

Обязательное

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЧЕТЫРЕХШАРИКОВОЙ МАШИНЫ

Техническое состояние машины проверяют не реже одного раза в год, а также после ремонтных работ.

При контроле технического состояния проверяют:

- крепление всех деталей и узлов машины;

- частоту вращения шпинделя часовым тахометром или любым другим. Частота вращения шпинделя должна быть (1460 ± 70) мин-1;

- работу термопары с регулирующим прибором;

- заземление машины: прочность крепления шин заземления к станине машины и точке заземления - в соответствии с действующими нормами;

- чувствительность нагрузочной системы. Для этого устанавливают рычаг в положение равновесия (с чашкой и нижними шарами в сборе или без нее, в зависимости от конструкции машины), на свободный конец рычага в точке приложения нагрузки устанавливают разновесы. Рычажная система должна выходить из равновесия при осевом усилии не более 5 Н (0,5 кгс).

(Измененная редакция, Изм. № 1, 2, 3).

ПРИЛОЖЕНИЕ 2

Справочное

НАГРУЗОЧНЫЕ РЯДЫ

|

Ряд нагрузок 1 |

Ряд нагрузок 2 |

Величина предельного износа (dГ + 0,15) мм |

||

|

Н |

кгс |

Н |

кгс |

|

|

59 |

6 |

64 |

6,5 |

0,31 |

|

|

|

69 |

7,0 |

0,31 |

|

|

|

74 |

7,5 |

0,31 |

|

|

|

|

|

0,32 |

|

|

|

|

|

0,32 |

|

78 |

8 |

83 |

8,5 |

0,32 |

|

|

|

88 |

9,0 |

0,33 |

|

|

|

93 |

9,5 |

0,33 |

|

|

|

|

|

0,33 |

|

98 |

10 |

103 |

10,5 |

0,34 |

|

|

|

108 |

11,0 |

0,34 |

|

|

|

118 |

12 |

0,35 |

|

|

|

|

|

0,35 |

|

127 |

13 |

132 |

13,5 |

0,35 |

|

|

|

137 |

14 |

0,36 |

|

|

|

147 |

15 |

0,36 |

|

|

|

|

|

0,37 |

|

157 |

16 |

167 |

17 |

0,37 |

|

|

|

176 |

18 |

0,37 |

|

|

|

186 |

19 |

0,38 |

|

|

|

|

|

0,38 |

|

196 |

20 |

205 |

21 |

0,39 |

|

|

|

216 |

22 |

0,39 |

|

|

|

225 |

23 |

0,39 |

|

|

|

|

|

0,40 |

|

235 |

24 |

255 |

26 |

0,40 |

|

|

|

274 |

28 |

0,41 |

|

|

|

294 |

30 |

0,42 |

|

|

|

|

|

0,42 |

|

314 |

32 |

333 |

34 |

0,43 |

|

|

|

353 |

36 |

0,43 |

|

|

|

372 |

38 |

0,44 |

|

|

|

|

|

0,44 |

|

392 |

40 |

416 |

42,5 |

0,45 |

|

|

|

441 |

45 |

0,46 |

|

|

|

465 |

47,5 |

0,46 |

|

|

|

|

|

0,47 |

|

490 |

50 |

519 |

53 |

0,47 |

|

|

|

549 |

56 |

0,48 |

|

|

|

588 |

60 |

0,49 |

|

|

|

|

|

0,49 |

|

617 |

63 |

657 |

67 |

0,50 |

|

|

|

696 |

71 |

0,51 |

|

|

|

735 |

75 |

0,51 |

|

|

|

|

|

0,52 |

|

784 |

80 |

823 |

84 |

0,53 |

|

|

|

872 |

89 |

0,53 |

|

|

|

921 |

94 |

0,54 |

|

|

|

|

|

0,55 |

|

980 |

100 |

1039 |

106 |

0,56 |

|

|

|

1098 |

112 |

0,56 |

|

|

|

1166 |

119 |

0,57 |

|

|

|

|

|

0,58 |

|

1235 |

126 |

1303 |

133 |

0,59 |

|

|

|

1381 |

141 |

0,60 |

|

|

|

1470 |

150 |

0,61 |

|

|

|

|

|

0,62 |

|

1568 |

160 |

1646 |

168 |

0,62 |

|

|

|

1744 |

178 |

0,63 |

|

|

|

1842 |

188 |

0,64 |

|

|

|

|

|

0,65 |

|

1960 |

200 |

2067 |

211 |

0,66 |

|

|

|

2195 |

224 |

0,67 |

|

|

|

2323 |

237 |

0,68 |

|

|

|

|

|

0,69 |

|

2450 |

250 |

2607 |

266 |

0,70 |

|

|

|

2764 |

282 |

0,71 |

|

|

|

2930 |

299 |

0,72 |

|

|

|

|

|

0,73 |

|

3087 |

315 |

3283 |

335 |

0,75 |

|

|

|

3479 |

355 |

0,76 |

|

|

|

3685 |

376 |

0,77 |

|

|

|

|

|

0,78 |

|

3920 |

400 |

4136 |

422 |

0,79 |

|

|

|

4381 |

447 |

0,81 |

|

|

|

4635 |

473 |

0,82 |

|

|

|

|

|

0,83 |

|

4900 |

500 |

5204 |

531 |

0,85 |

|

|

|

5508 |

562 |

0,86 |

|

|

|

5841 |

596 |

0,87 |

|

|

|

|

|

0,89 |

|

6174 |

630 |

6546 |

668 |

0,90 |

|

|

|

6938 |

708 |

0,92 |

|

|

|

7350 |

750 |

0,93 |

|

|

|

|

|

0,95 |

|

7840 |

800 |

8232 |

840 |

0,96 |

|

|

|

8722 |

890 |

0,98 |

|

|

|

9232 |

942 |

0,99 |

|

9800 |

1000 |

|

|

1,01 |

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 3

Справочное

ФОРМА ПРОТОКОЛА

|

ПРОТОКОЛ ИСПЫТАНИЙ № ____от «__» __________ 19__ г. ___________________________________________________________________________ наименование смазочного материала 1. Определение индекса задира (Из) |

|||||||

|

Номер испытания |

Нагрузка (ряд нагрузок 1) |

Диаметры пятен износа шести нижних шариков, мм |

Средний диаметр пятен износа, мм |

Предельный износ (dГ + 0,15 мм) |

PidГ |

Q = PdГ/d |

|

|

Н |

кгс |

||||||

|

1 |

59 |

(6) |

|

|

0,31 |

0,952 |

|

|

2 |

78 |

(8) |

|

|

0,32 |

1,397 |

|

|

3 |

98 |

(10) |

|

|

0,33 |

1,881 |

|

|

4 |

127 |

(13) |

|

|

0,35 |

2,668 |

|

|

5 |

157 |

(16) |

|

|

0,37 |

3,520 |

|

|

6 |

196 |

(20) |

|

|

0,38 |

4,740 |

|

|

7 |

235 |

(24) |

|

|

0,40 |

6,382 |

|

|

8 |

314 |

(32) |

|

|

0,42 |

8,869 |

|

|

9 |

392 |

(40) |

|

|

0,44 |

11,94 |

|

|

10 |

490 |

(50) |

|

|

0,47 |

16,08 |

|

|

11 |

617 |

(63) |

|

|

0,49 |

21,88 |

|

|

12 |

784 |

(80) |

|

|

0,53 |

29,59 |

|

|

13 |

980 |

(100) |

|

|

0,55 |

40,52 |

|

|

14 |

1235 |

(126) |

|

|

0,58 |

55,14 |

|

|

15 |

1568 |

(160) |

|

|

0,62 |

74,57 |

|

|

16 |

1960 |

(200) |

|

|

0,65 |

102,1 |

|

|

17 |

2450 |

(250) |

|

|

0,69 |

138,2 |

|

|

18 |

3087 |

(315) |

|

|

0,73 |

187,9 |

|

|

19 |

3920 |

(400) |

|

|

0,78 |

255,6 |

|

|

20 |

4900 |

(500) |

|

|

0,83 |

347,3 |

|

|

21 |

6174 |

(630) |

|

|

0,89 |

472,4 |

|

|

22 |

7840 |

(800) |

|

|

0,95 |

641,8 |

|

|

23 |

9800 |

(1000) |

|

|

1,01 |

876,3 |

|

Индекс задира вычисляют по формуле

![]()

(Измененная редакция, Изм. № 1, 2).

2. Определение критической нагрузки (Рк)

|

Номер испытания |

Нагрузка, кгс |

Диаметры пятен износа шести нижних шариков, мм |

Средний диаметр пятна износа, мм |

Критическая нагрузка, кгс |

|

Рк = ___ кгс |

||||

3. Определение нагрузки сваривания (Рс)

|

Номер испытания |

Диаметры пятен износа шести нижних шариков, мм |

Средний диаметр пятна износа, мм |

Нагрузка сваривания, кгс |

|

Рс = ___ кгс |

|||

4. Определение показателя износа (Dи) при нагрузке Р = кгс

|

Номер испытания |

Диаметры пятен износа нижних шариков, мм |

Средний диаметр пятна износа, мм |

|

Dи = ___ мм |

||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 02.10.75 № 2558

3. ВЗАМЕН ГОСТ 9490-60

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 801-78 |

|

|

ГОСТ 3722-81 |

|

|

ГОСТ 5556-81 |

|

|

ТУ 38.401-67-108-92 |

5. Снято ограничение срока действия по Протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ПЕРЕИЗДАНИЕ (май 1997 г.) с Изменениями № 1, 2, 3, 4, утвержденными в октябре 1978 г., июне 1982 г., июне 1987 г., феврале 1993 г. (ИУС 12-78, 7-82, 11-87, 9-93)

СОДЕРЖАНИЕ

|

Приложение 1 Проверка технического состояния четырехшариковой машины.. 6 |