ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГЛУБИНОМЕРЫ МИКРОМЕТРИЧЕСКИЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 7470-92

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ГЛУБИНОМЕРЫ МИКРОМЕТРИЧЕСКИЕ Технические условия Micrometric depthometers. Specifications |

ГОСТ |

Дата введения 01.01.93

Настоящий стандарт распространяется на микрометрические глубиномеры (далее - глубиномеры), предназначенные для измерения глубины пазов и высоты уступов до 300 мм.

Требования пп. 1.8; 1.9; 2.2 - 2.4; 2.6; 2.8 - 2.11.3; 2.12; 2.17; 2.18 и 4.1 настоящего стандарта являются обязательными, другие требования - рекомендуемыми.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Глубиномеры следует изготовлять:

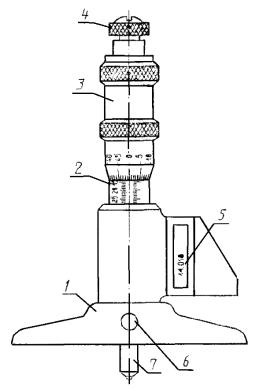

с отсчетом по шкалам стебля и барабана (ГМ) (черт. 1);

с отсчетом по электронному цифровому устройству (далее - цифровое устройство) и шкалам стебля и барабана (ГМЦ) (черт. 2).

1.2. Диапазон измерений глубиномеров, мм, типа:

ГМ25 и ГМЦ25 - от 0 до 25 мм;

ГМ50 и ГМЦ50 - от 0 до 50 мм;

ГМ75 и ГМЦ75 - от 0 до 75 мм;

ГМ100 и ГМЦ100 - от 0 до 100 мм;

ГМ150 и ГМЦ150 - от 0 до 150 мм;

ГМ300 - от 0 до 300 мм.

1.3. Цена деления шкалы барабана глубиномера - 0,01 мм..

1.4. Шаг дискретности цифрового устройства - 0,001 мм,

1.5. Длина и ширина основания - не более 100´25 мм.

1.6. Шаг микрометрического винта - 0,5 мм. Измерительное перемещение микрометрического винта - 25 мм.

1.7. Диаметр измерительного стержня - не более 5 мм.

1.8. Измерительное усилие глубиномера - от 3 до 7 Н.

Колебание измерительного усилия в пределах указанного диапазона измерений глубиномера - не более 2 Н.

1.9. Глубиномеры типа ГМЦ должны обеспечивать выполнение функций, характеризующих степень автоматизации, в соответствии с перечнем, приведенным в приложении.

1.10. Глубиномеры типа ГМЦ следует изготовлять с встроенным цифровым устройством или с выводом результата измерения на внешние устройства.

1 - основание; 2 - стебель; 3 - барабан; 4 - трещотка (фрикцион); 5 -стопор; 6 - измерительный стержень

Черт. 1

1 - основание; 2 - стебель; 3 - барабан; 4 - трещотка (фрикцион); 5 - табло цифрового устройства; 6 - стопор; 7 - измерительный стержень

Черт. 2

Примечание к черт. 1, 2. Чертежи не определяют конструкцию глубиномеров.

1.11. Электрическое питание глубиномеров типа ГМЦ с встроенным цифровым устройством должно быть от автономного встроенного источника питания.

Электрическое питание глубиномеров, имеющих вывод результата на внешние устройства, - от автономного встроенного источника питания и (или) от сети общего назначения через блок питания.

1.12. Глубиномеры с верхним пределом измерения до 150 мм следует изготовлять классов точности 1 и 2, а свыше 150 мм - класса точности 2.

Пример условного обозначения глубиномера с отсчетом по шкалам стебля и барабана при диапазоне измерения от 0 до 100 мм класса точности 2:

Глубиномер ГМ100-2 ГОСТ 7470-92

То же, глубиномера с цифровым устройством при диапазоне измерения от 0 до 150 мм класса точности 1:

Глубиномер ГМЦ150-1 ГОСТ 7470-92

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Глубиномеры следует изготовлять в соответствии с требованиями настоящего стандарта по конструкторской документации, утвержденной в установленном порядке.

2.2. Предел допускаемой погрешности глубиномеров (в пределах перемещения микрометрического винта) при температуре окружающей среды (20 ± 5) °С и нормируемом измерительном усилии, а также при зажатом или отпущенном стопоре должен соответствовать указанному в табл. 1.

Таблица 1

|

Предел допускаемой погрешности, мкм, глубиномеров классов точности |

||

|

1 |

2 |

|

|

0 - 25 |

±2 |

±4 |

|

25 - 50 |

±3 |

|

|

50 - 100 |

±5 |

|

|

100 - 150 |

±4 |

±6 |

|

150 - 200 |

- |

±8 |

|

200 - 250 |

±9 |

|

|

250 - 300 |

±10 |

|

2.3. Допуск плоскостности измерительной поверхности основания глубиномеров - 0,9 мкм - для глубиномеров класса точности 1; 1,8 мкм - для глубиномеров класса точности 2. Допускаются завалы измерительных поверхностей на расстоянии не более 1 мм от края.

2.4. Настройка глубиномеров должна проводиться с помощью установочных мер.

Номинальная длина установочной меры, предельные отклонения длины, суммарный допуск плоскостности и параллельности измерительных поверхностей установочных мер указаны в табл. 2.

Таблица 2

|

Предельные отклонения длины мкм, для классов точности |

Суммарный допуск плоскостности и параллельности измерительных поверхностей, мкм |

||

|

1 |

2 |

||

|

25 |

±0,50 |

±1,0 |

0,50 |

|

75 |

±0,75 |

±1,5 |

0,75 |

|

125 |

±1,25 |

±1,5 |

1,0 |

|

175 |

- |

±2,0 |

1,2 |

|

225 |

- |

±2,5 |

1,6 |

|

275 |

- |

±3,0 |

1,6 |

2.5. Измерительная поверхность стержня должна иметь сферическую форму радиусом 5 мм. Смещение центра сферы от оси стержня не должно превышать 0,3 мм.

По заказу потребителя измерительная поверхность стержня для глубиномеров класса точности 2 может быть плоской. Допуск плоскостности измерительной поверхности стержня - 0,6 мкм.

2.6. Измерительные поверхности стержней должны быть оснащены твердым сплавом по ГОСТ 3882. По заказу потребителя стержни следует изготовлять с закаленными измерительными поверхностями.

2.7. Твердость закаленных измерительных поверхностей стержней, основания и установочных мер должна быть не менее 59 НКСэ.

2.8. Шероховатость измерительных поверхностей основания, стержней глубиномера и установочных мер по ГОСТ 2789 должны быть:

Ra ≤ 0,2 мкм - для основания;

Ra ≤ 0,04 мкм - для стержней с закаленными измерительными поверхностями и установочных мер;

Ra ≤ 0,08 мкм - для измерительных стержней, оснащенных твердым сплавом.

2.9. Глубиномеры должны иметь трещотку (фрикцион) или другое устройство, обеспечивающее измерительное усилие в соответствии с п. 1.8.

2.10. Глубиномеры должны иметь стопорное устройство для закрепления микрометрического винта. При зажатом стопоре микрометрический винт не должен перемещаться под действием устройства, создающего измерительное усилие.

2.11. Требования к устройству обеспечивающему отсчет по шлакам стебля и барабана

2.11.1. Конструкция глубиномера должна обеспечивать возможность установки на нулевой отсчет. При нулевом отсчете начальный штрих шкалы стебля должен быть виден целиком, но расстояние от торца конической части барабана до ближайшего края штриха должно быть не более 0,1 мм.

2.11.2. Расстояние от стебля до измерительной кромки барабана у продольного штриха стебля должно быть не более значения, указанного на черт. 3. Угол α/2, образующий коническую часть барабана, на которую наносится шкала, должен быть не более 20°.

1 - поверхность стебля; 2 - измерительная кромка; 3 - барабан

Черт. 3

2.11.3. На стебле глубиномера должна быть нанесена шкала с продольным штрихом с миллиметровыми и полумиллиметровыми делениями.

Коническая часть барабана должна быть разделена на 50 делений.

Начальные штрихи на шкалах и штрихи, соответствующие каждому пятому миллиметру на шкале стебля и каждому пятому миллиметру на шкале барабана, должны быть удлиненными и оцифрованы.

2.11.4. Длина деления шкалы барабана должна быть не менее 0,8 мм.

Ширина штрихов шкал и продольного штриха на стебле должна быть от 0,08 до 0,2 мм, при этом разность ширины штриха барабана и продольного штриха стебля должна быть не более 0,03 мм.

Допускается ширина всех штрихов не более 0,25 мм, если длина деления шкалы барабана более 1 мм, при этом разность ширины штриха барабана и продольного штриха стебля должна быть не более 0,05 мм.

2.12. Наружные поверхности глубиномеров, за исключением измерительных стержней, измерительных поверхностей основания, измерительных поверхностей установочных мер и микровинта, должны иметь защитное покрытие по ГОСТ 9.032 и ГОСТ 9.303.

2.13. Средняя наработка на отказ глубиномеров типа ГМ должна быть не менее 50000, а типа ГМЦ - не менее 100000 условных измерений.

Под условным измерением понимается перемещение микрометрического винта до контакта измерительных поверхностей с объектом измерения. При этом перемещение микрометрического винта должно быть не менее 1/3 значения измерительного перемещения, указанного в п. 1.6.

Критерием отказа является нарушение работоспособного состояния глубиномера, приводящее к невыполнению требований пп. 2.2 и 2.3.

2.14. Среднее время восстановления работоспособного состояния глубиномеров типа ГМ - не более 3 ч, типа ГМЦ - не более 8 ч.

2.15. Полный средний срок службы глубиномеров - не менее 6 лет.

Критерием предельного состояния глубиномеров является поломка или износ микрометрического винта или фрикциона, приводящие к невыполнению требования п. 2.2 и характеризуемые невозможностью или нецелесообразностью восстановления поломанных или изношенных элементов.

2.16. Срок сохраняемости глубиномеров - не менее 2 лет.

2.17.1. Глубиномеры должны быть укомплектованы:

при диапазоне измерения 0 - 50 мм измерительными стержнями для измерений в диапазонах измерений 0 - 25; 25 - 50 мм и установочной мерой длиной 25 мм;

при диапазоне измерения 0 - 75 мм измерительными стержнями для измерений в диапазонах измерений 0 - 25; 25 - 50; 50 - 75 мм и установочными мерами длиной 25; 50 мм;

при диапазоне измерения 0 - 100 мм измерительными стержнями для измерений в диапазонах измерений 0,25; 25 - 50; 50 - 75; 75 - 100 мм и установочными мерами длиной 25; 75 мм;

при диапазоне измерения 0 - 150 мм измерительными стержнями для измерений в диапазонах измерений 0 - 25; 25 - 50; 50 - 75; 75 - 100; 100 - 125; 125 - 150 мм и установочными мерами длиной 25; 75; 125 мм;

при диапазоне измерения 0 - 300 мм измерительными стержнями для измерений в диапазонах измерений 50 - 175; 175 - 200: 200 - 225; 225 - 250; 250 - 275; 275 - 300 мм и установочными мерами длиной 175; 225; 275 мм.

Примечание. Комплектация глубиномеров при диапазоне измерения 0 - 300 мм измерительными стержнями для измерений в диапазонах измерений 0 - 25; 25 - 50; 50 - 75; 75 - 100; 100 - 125; 125 - 150 мм и установочными мерами длиной 25; 75; 125 мм - по заказу потребителя.

Комплектация глубиномеров класса точности 2 измерительными стержнями с плоскими измерительными поверхностями - по заказу потребителя.

2.17.2. К глубиномеру должен прилагаться паспорт по ГОСТ 2.601.

2.18.1. На каждом глубиномере должны быть нанесены:

товарный знак предприятия-изготовителя;

цена деления шкалы барабана или шаг дискретности цифрового устройства глубиномеров;

порядковый номер по системе нумерации предприятия-изготовителя;

диапазон измерений глубиномеров;

год выпуска.

2.18.2. На установочной мере должна быть нанесена номинальная длина установочной меры.

2.18.3. Маркировка на футляре глубиномера - по ГОСТ 13762.

2.19. Упаковка

2.19.1. Глубиномер должен быть упакован в футляр, изготовленный из материалов по ГОСТ 13762.

2.19.2. Упаковка глубиномеров - по ГОСТ 13762.

3. ПРИЕМКА

3.1. Для проверки соответствия глубиномеров требованиям настоящего стандарта проводят государственные испытания, приемочный контроль, периодические испытания и испытания на надежность.

3.2. Государственные испытания - по ГОСТ 8.383 и ГОСТ 8.001.

3.3. При приемочном контроле каждый глубиномер проверяют на соответствие требованиям пп. 1.8; 1.9; 2.2 - 2.4; 2.6; 2.8; 2.10; 2.11.1 - 2.11.3; 2.12; 2.17 и 2.18.

3.4. Периодические испытания проводят не реже раза в три года не менее чем на трех глубиномерах каждого типа и класса точности из числа прошедших приемочный контроль на соответствие всем требованиям настоящего стандарта, кроме требований пп. 2.13 - 2.16.

Результаты испытаний считают удовлетворительными, если все испытанные глубиномеры соответствуют всем проверяемым требованиям.

3.5. Подтверждение показателей надежности (пп. 2.13 - 2.16) проводят не реже раза в три года по программам испытаний на надежность, разработанным в соответствии с ГОСТ 27.410 и утвержденным в установленном порядке. Допускается совмещение испытаний на надежность с периодическими испытаниями.

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Поверка глубиномеров - по МИ 2018.

4.2. Воздействие климатических факторов внешней среды при транспортировании проверяют в климатических камерах. Испытания проводят в следующем режиме: при температуре плюс (50 ± 3) °С, минус (50 ± 3) °С и при относительной влажности (95 ± 3) % при температуре (35 ± 5) °С. Выдержка в климатической камере в каждом режиме не менее 2 ч. После испытаний погрешность глубиномера не должна превышать значений, установленных в п. 2.2.

4.3. При определении влияния транспортной тряски используют ударный стенд, создающий тряску с ускорением 30 м/с2 и частотой 80 - 120 ударов в минуту.

Ящики с упакованными глубиномерами крепят к стенду и испытывают при общем числе ударов 15000. После испытаний погрешность глубиномеров не должна превышать значений, установленных в п. 2.2.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение глубиномеров - по ГОСТ 13762.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие глубиномеров всем требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

6.2. Гарантийный срок эксплуатации - 12 мес со дня ввода глубиномеров в эксплуатацию.

ПРИЛОЖЕНИЕ

Рекомендуемое

ПЕРЕЧЕНЬ ФУНКЦИЙ, ХАРАКТЕРИЗУЮЩИХ СТЕПЕНЬ АВТОМАТИЗАЦИИ

1. Выдача цифровой информации в прямом коде (с указанием знака и абсолютной величины).

2. Установка начала отсчета в любом положении измерительного стержня.

3. Запоминание результата измерения,

4. Гашение памяти с восстановлением текущего результата измерения.

5*. Вывод результата измерения на внешнее устройство.

6*. Переход из абсолютной системы координат в относительную и обратно по внешней команде.

7*. Предварительная установка числа (ввод констант).

8*. Ввод предельных отклонений измеряемого размера.

9*. Сравнение результатов измерения с пороговыми границами.

10*. Индикация «годно» и «брак».

* По заказу потребителя.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом 242 «Допуски и средства контроля»

РАЗРАБОТЧИКИ:

М.Б. Шабалина (руководитель темы); Н.Г. Анфимова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 27.01.92 № 65

3. Срок первой проверки 1998 г.

4. ВЗАМЕН ГОСТ 7470-78

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, раздела |

|

ГОСТ 2.601-68 |

|

|

ГОСТ 8.001-80 |

|

|

ГОСТ 8.383-80 |

|

|

ГОСТ 27.410-87 |

|

|

ГОСТ 3882-74 |

|

|

ГОСТ 13762-86 |

|

|

МИ 2018-89 |

СОДЕРЖАНИЕ

|

1. Основные параметры и размеры.. 1 4. Методы контроля и испытаний. 4 5. Транспортирование и хранение. 5 Приложение. Перечень функций, характеризующих степень автоматизации. 5 |