ГОСТ 265-77

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА

МЕТОДЫ ИСПЫТАНИЯ НА КРАТКОВРЕМЕННОЕ

СТАТИЧЕСКОЕ СЖАТИЕ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

РЕЗИНА Методы испытаний на кратковременное статическое сжатие Rubber. |

ГОСТ Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 20 июня 1977 г. № 1521 срок введения установлен

с 01.01.79

Ограничение срока действия снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Настоящий стандарт распространяется на резину и резиновые изделия и устанавливает два метода испытания на кратковременное статическое сжатие:

до заданной деформации (метод А);

под действием заданной силы (метод Б).

Сущность метода А заключается в сжатии образца до заданной деформации и определении возникающего в нем условного напряжения.

Сущность метода Б заключается в сжатии образца под действием заданной силы и определении относительной деформации сжатия.

1. ОТБОР ОБРАЗЦОВ

1.1. Образцы для испытания изготовляют двух типов. Образцы должны иметь форму цилиндра, размеры которых указаны в таблице.

Допускается испытывать готовые изделия.

Размеры, мм

|

Тип образца |

Диаметр |

Высота |

|

I |

29,0 ± 0,5 |

12,5 ± 0,5 |

|

II |

32,0 ± 1,0 |

38,0 ± 1,0 |

1.2. Образцы вулканизуют в пресс-форме или вырезают из пластин или готовых изделий вращающимся ножом, смачиваемым мыльным раствором.

1.3. Способ изготовления и тип образцов должны быть установлены в нормативно-технической документации на резины или резиновые изделия.

1.4. При новых разработках следует использовать образец типа I.

1.5. Количество испытуемых образцов должно быть не менее трех.

2. АППАРАТУРА, МАТЕРИАЛЫ

2.1. Разрывная машина по ГОСТ 28840-90 с приспособлением для сжатия образцов.

Схема одного из возможных вариантов приспособления для сжатия приведена в приложении.

Машина должна обеспечивать:

скорость сближения сжимающих поверхностей 12 ± 3 или 25 ± 5 мм/мин;

высоту рабочего пространства между сжимающими площадками не менее 50 мм.

Шероховатость поверхности сжимающих площадок Ra по ГОСТ 2789-73 должна быть 0,32 - 0,63 мкм.

2.2. Штангенциркуль ШЦ-1-125-0,10 по ГОСТ 166-89.

2.3. Секундомер СОПр-3б-121 или песочные часы по нормативно-технической документации.

(Измененная редакция, Изм. № 2).

2.4. Тальк марки ТРПВ по ГОСТ 19729-74.

2.5. Термометр по ГОСТ 28498-90 с пределом измерения от минус 35 до плюс 50 °С, ценой деления 1 °С и допускаемой погрешностью ±1 °С.

2.6. Часы электрические вторичные показывающие по ТУ 25-07-1503-82 с погрешностью хода ±60 с за 24 ч.

2.7. Допускается применять другие средства измерения с соответствующими диапазонами измерений и точностью.

2.5 - 2.7 (Введены дополнительно, Изм. № 2).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Образцы испытывают не ранее 16 ч и не позднее 30 сут после вулканизации.

Для образцов из готовых изделий время между вулканизацией и испытанием должно быть указано в нормативно-технической документации на изделия.

3.2. Перед испытанием образцы должны быть кондиционированы при температуре (23 ± 2) °С не менее 3 ч.

3.3. Испытания проводят при температуре (23 ± 2) °С.

3.4. Измеряют высоту и диаметр каждого образца в трех точках и вычисляют среднее арифметическое показателей, округляя его до десятых долей миллиметра.

3.5. Устанавливают нижнюю площадку параллельно верхней. Параллельность контролируют в нескольких местах по расстоянию между краями площадок. Не допускается отклонение между измерениями более чем на 0,5 мм на 100 мм длины площадки.

(Измененная редакция, Изм. № 2).

3.6. Помещают образец, основания которого пропудрены тальком, в центр нижней площадки так, чтобы его продольная ось совпала с направлением сжимающей силы.

3.7. Устанавливают скорость сближения плит (12 ± 3) или (25 ± 5) мм/мин. Скорость сближения плит указывают в нормативно-технической документации на резину или резиновое изделие.

3.8. Для метода А рассчитывают высоту, до которой должен быть сжат образец, в зависимости от следующих значений величин степеней сжатия: 10, 20, 25, 30 или 40 %.

Предпочтительной является степень сжатия 25 %.

Степень сжатия должна быть установлена в нормативно-технической документации на резину или резиновые изделия.

3.9. По методу Б задают силу сжатия, которую указывают в нормативно-технической документации на резину или резиновые изделия.

(Измененная редакция, Изм. № 2).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Метод А

(Измененная редакция, Изм. № 1).

4.1.2. Цикл «нагружение - разгрузка» по п. 4.1.1 производят три раза. Продолжительность между концом одного и началом следующего цикла не должна превышать 10 с.

4.1.3. На третьем цикле измеряют силу.

(Измененная редакция, Изм. № 1).

4.1.4. (Исключен, Изм. № 2).

4.2. Метод Б

(Измененная редакция, Изм. № 1).

4.2.2. Цикл «нагружение - разгрузка» по п. 4.2.1 производят три раза. Продолжительность между концом одного и началом следующего цикла не должна превышать 10 с.

4.2.3. На третьем цикле, когда сила сжатия достигнет заданного значения, измеряют расстояние между сжимающими площадками с погрешностью 0,1 мм, что соответствует высоте сжатого образца.

(Измененная редакция, Изм. № 1).

4.2.4. (Исключен, Изм. № 2).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Условное напряжение сжатия (fcж) в МПа (кгс/см2) вычисляют по формуле

![]() ,

,

где Р - сила сжатия, МН (кгс);

S0 - первоначальная площадь поперечного сечения образца, м2 (см2).

5.2. Относительную деформацию сжатия (eсж) в процентах вычисляют по формуле

![]() ,

,

где h0 - первоначальная высота образца, м (см);

h2 - высота сжатого образца, м (см).

5.3. (Исключен, Изм. № 2).

5.4. За результат испытаний принимают среднее арифметическое значение показателей всех испытанных образцов. Если результаты испытаний отклоняются от среднего значения показателя более чем на ±10 %, то их не учитывают и среднее арифметическое вычисляют из оставшихся образцов, число которых должно быть не менее трех. Если после обработки результатов осталось менее трех образцов, испытание следует повторить.

5.5. Сопоставимыми считают результаты, полученные на образцах одного типа, при одинаковом способе и режиме изготовления и при одинаковых условиях испытания.

5.6. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

а) дату испытаний;

б) метод испытания;

в) дату вулканизации образцов;

г) обозначение резины или изделия (с указанием марки резины);

д) тип образцов;

е) способ изготовления и режим вулканизации образцов;

ж) тип разрывной машины;

з) скорость сближения плит;

и) среднее значение высоты и диаметра образцов;

к) высоту сжатых образцов;

л) высоту образцов через 60 с после снятия сжимающей силы;

м) для метода А: величину степени сжатия, сила сжатия образцов, условное напряжение сжатия образцов и его среднее арифметическое значение;

н) для метода Б: заданную силу сжатия, относительную деформацию сжатия образцов и ее среднее арифметическое значение;

о) обозначение настоящего стандарта.

(Измененная редакция, Изм. № 2).

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Помещение для испытаний должно быть оборудовано приточно-вытяжной вентиляцией и соответствовать ГОСТ 12.1.004-91 и ГОСТ 12.1.005-88.

6.2. Аппаратура должна соответствовать требованиям ГОСТ 12.1.019-79 и ГОСТ 12.1.030-81.

Разд. 6. (Введен дополнительно, Изм. № 2).

ПРИЛОЖЕНИЕ

Справочное

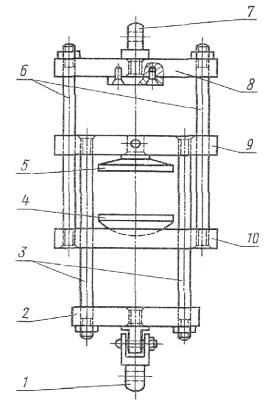

Схема приспособления для испытания на сжатие

1 - палец для закрепления нижнего зажима; 2, 8 - планки; 3, 6 - направляющие колонки; 4 - самоустанавливающаяся площадка; 5 - верхняя площадка; 7 - палец для закрепления верхнего зажима; 9, 10 - сжимающие плиты

На нижней плите 10 помещена самоустанавливающаяся площадка 4, на которую помещают образец.

Колонки 6 вместе с планкой 8 и верхней плитой 9 образуют жесткую систему, которая с помощью пальца 7 закрепляется на месте верхнего зажима разрывной машины.

Верхняя плита 9 может скользить вдоль колонок 3 и 6 и при помощи колонок 3, планки 2 и пальца 1 закрепляется на месте зажима разрывной машины.

При включении машины плиты 10 и 9 сближаются, производят сжатие образца.

Сжимающие площадки 4, 5 должны быть изготовлены из нержавеющей стали.