ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

УСТРОЙСТВА ДЫХАТЕЛЬНЫЕ

ЦИСТЕРН ДЛЯ НЕФТЕПРОДУКТОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 25560-82

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

устройства дыхательные цистерн для нефтепродуктов Технические условия Breathing apparatus of tanks for petroleum products. Specifications |

ГОСТ 25560-82 |

Постановлением Государственного комитета СССР по стандартам от 29 декабря 1982 г. № 5226 срок действия установлен

с 01.01.35

до 01.01.90

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на дыхательные устройства цистерн (далее - дыхательные устройства) климатических исполнений У, УХЛ и Т категории 1 по ГОСТ 15150-69, с рабочим давлением не более 0,05 МПа, предназначенных для светлых нефтепродуктов и устанавливаемых на автомобильных средствах транспортирования и заправки.

Стандарт не распространяется на дыхательные устройства, в которых герметичность затворов обеспечивается гравитационными силами.

Пояснения терминов, используемых в стандарте, приведены в справочном приложении.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Дыхательные устройства по конструкции присоединительной части корпуса изготовляют двух типов:

УД1 - резьбового присоединения;

УД2 - фланцевого присоединения.

1.2. Основные параметры дыхательных устройств должны соответствовать указанным в табл. 1 и 2.

1.3. Давление потери герметичности затворов РГ должно составлять не менее 4

минимального значения РР.

Таблица 1

|

Диаметр условного прохода Dу, мм |

40 |

50 |

65 |

80 |

100 |

125 |

|

Пропускная способность при Pо, м3/ч, не менее |

30 |

60 |

120 |

180 |

240 |

300 |

|

Рабочее избыточное и вакуумметрическое давление Pр, МПа (кгс/см2) |

Избыточное или вакуумметрическое давление полного открытия затворов Pо, МПа (кгс/см2) |

|

|

032 |

0,0025 - 0,0032 (0,025 - 0,032) |

0,0032 - 0,0050 (0,032 - 0,050) |

|

063 |

0,0050 - 0,0063 (0,050 - 0,063) |

0,0063 - 0,0080 (0,063 - 0,080) |

|

080 |

0,0063 - 0,0080 (0,063 - 0,080) |

0,0080 - 0,0100 (0,080 - 0,100) |

|

100 |

0,0080 - 0,0100 (0,080 - 0,100) |

0,0100 - 0,0125 (0,100 - 0,125) |

|

125 |

0,0100 - 0,0125 (0,100 - 0,125) |

0,0125 - 0,0160 (0,125 - 0,160) |

|

160 |

0,0125 - 0,0160 (0,125 - 0,190) |

0,0160 - 0,0200 (0,160 - 0,200) |

|

200 |

0,0160 - 0,0200 (0,160 - 0,200) |

0,0200 - 0,0250 (0,200 - 0,250) |

|

250 |

0,0200 - 0,0250 (0,200 - 0,250) |

0,0250 - 0,0320 (0,250 - 0,320) |

|

400 |

0,0320 - 0,0400 (0,320 - 0,400) |

0,0400 - 0,0500 (0,400 - 0,500) |

1.4. Основные размеры дыхательных устройств типа УД1 должны соответствовать указанным на черт. 1; наружную резьбу муфты корпуса дыхательного устройства следует выбирать из ряда: М60´3, М80´3, М100´3.

Основные размеры дыхательных устройств типа УД2 должны соответствовать указанным на черт. 2 и в табл. 3.

Таблица 3

Размеры в мм

|

D1 |

n, шт. |

d |

D |

H |

|||

|

7 |

10 |

12 |

14 |

||||

|

100 |

4 |

- |

+ |

- |

- |

125 |

170 |

|

125 |

4; 6* |

- |

+ |

+* |

- |

150 |

170 |

|

135 |

4 |

- |

+ |

+* |

- |

160 |

|

|

140 |

- |

+ |

+* |

- |

165 |

180 |

|

|

6 |

- |

+ |

+* |

- |

|||

|

150 |

- |

+ |

- |

- |

175 |

||

|

175 |

+* |

+ |

- |

- |

200 |

190 |

|

|

178* |

+* |

- |

- |

- |

270* |

||

|

180 |

- |

+ |

- |

|

205 |

||

|

188* |

+* |

- |

- |

- |

205* |

||

|

210 |

- |

+ |

+* |

- |

235 |

||

|

240 |

- |

+ |

+* |

+* |

270 |

||

* При новом проектировании не применять.

Примечание. Знак « + » означает, что диаметр d следует применять при данном диаметре D1.

Для дыхательных устройств типоразмеров 032 и 200 (см. табл. 2) в технически обоснованных случаях допускаются конструктивные исполнения с иными присоединительными размерами.

Пример условного обозначения дыхательного устройства типа УД1, типоразмеров 125 и 080 (первый из которых регламентирует выпуск, а второй - впуск рабочей среды) с диаметром условного прохода Dу 50 мм:

УД1-125.080-50 ГОСТ 25560-82

То же, типоразмеров 080 (одинаковых для выпуска и впуска рабочей среды), с диаметром условного прохода Dу 50 мм:

УД1-080.080-50 ГОСТ 25560-82

То же, типоразмера 080 (регламентирующего только впуск рабочей среды), с диаметром условного прохода Dу 50 мм:

УД1-000.080-50 ГОСТ 25560-82

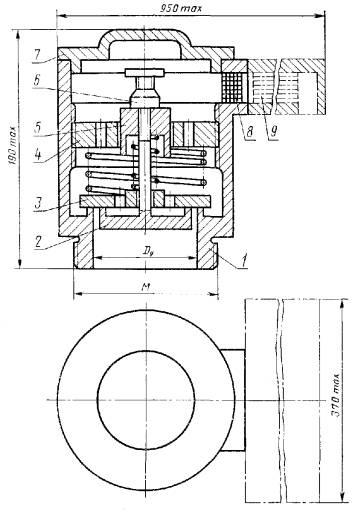

Дыхательное устройство типа УД1

1 - корпус; 2 - тарель впускного затвора; 3 - тарель выпускного затвора; 4, 5 - регулировочные гайки; 6 - рукоятка; 7 - крышка корпуса; 8 - огневой предохранитель; 9 - пылеулавливающий фильтр

Черт. 1

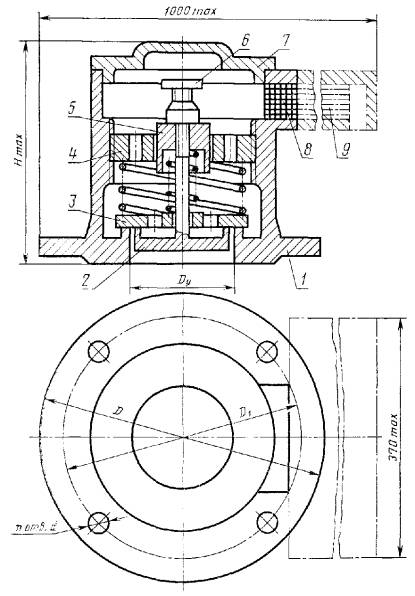

Дыхательное устройство типа УД2

1 - корпус; 2 - тарель впускного затвора; 3 - тарель выпускного затвора; 4, 5 - регулировочные гайки; 6 - рукоятка; 7 - крышка корпуса; 8 - огневой предохранитель; 9 - пылеулавливающий фильтр

Черт. 2

Примечание. Черт. 1 и 2 не определяют конструкции дыхательных устройств.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Дыхательные устройства следует изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам.

2.2. Требования к конструкции

2.2.1. Дыхательные устройства должны работать автоматически (без участия обслуживающего персонала).

2.2.2. Конструкцией дыхательных устройств должны быть обеспечены:

требуемая герметичность в затворах при давлении Pг;

начало открывания затворов в заданных интервалах рабочего давления Pр;

возможность настройки затворов на заданное давление начала открывания (при необходимости);

достижение пропускной способности при полном открывании затворов при давлениях не более Pо;

устойчивая работа затворов в открытом положении;

закрытие затворов при избыточном давлении (разрежении), составляющем не менее 80 % минимального значения Pр;

защита от попадания атмосферных осадков на затворы и внутрь цистерны;

работоспособность при знакопеременных колебаниях температур.

2.2.3. Утечка рабочей среды через закрытые затворы при давлении Pг и нормальной температуре рабочей и окружающей среды (298 ± 10) К ((25 ± 10) °С) не должна превышать значений, указанных в табл. 4.

Таблица 4

|

Dу, мм |

50 |

65 и 80 |

100 и 125 |

|

Утечка, см3/мин |

10 |

15 |

20 |

2.2.4. Дыхательные устройства не должны влиять на качество находящихся в цистерне нефтепродуктов, должны быть стойкими к ним, а также к нефтепродуктам с присадками тетрагидрофурфурилового спирта по ГОСТ 17477-86 и этилцеллозольва по ГОСТ 8313-76 до 0,3 %.

2.2.5. В дыхательных устройствах на входном отверстии, через которое воздух из атмосферы поступает в цистерну, должен быть установлен пылеулавливающий фильтр. Размеры частиц пыли, улавливаемых фильтром, должны быть установлены в техническом задании заказчика.

2.2.6. Допустимое отклонение диаметров условных проходов затворов дыхательного устройства ± 10 %.

2.2.7. Детали дыхательных устройств (кроме совместно доведенных) должны быть взаимозаменяемыми в пределах каждого-проекта.

Допускается доводка взаимодействующих пар деталей.

2.3. Дыхательные устройства должны быть прочными и нормально функционировать при воздействии на них механических нагрузок вибрации с частотой 15 Гц при наибольшем ускорении 2 g.

2.4. Дыхательные устройства должны быть изготовлены для работы в диапазоне температур рабочей среды, соответствующих одному из климатических исполнений У, УХЛ и Т по ГОСТ 15150-69, назначаемых по согласованию с заказчиком; верхнее значение относительной влажности - 100 % при 308 К (35 °С).

2.5. Требования к надежности

2.5.1. Установленный срок службы дыхательных устройств - не менее 5 лет.

2.5.2. Установленный ресурс дыхательных устройств - не менее 3000 циклов.

2.5.3. Дыхательные устройства должны быть восстанавливаемыми изделиями. Средняя наработка на отказ дыхательных устройств в работоспособном состоянии, в режимах и условиях, устанавливаемых настоящим стандартом, должна быть не менее 1000 циклов.

Отказом считают неоткрывание или незакрывание хотя бы одного из затворов дыхательного устройства при выполнении цикла его работы.

2.5.4. Установленный срок хранения дыхательных устройств при соблюдении условий, установленных в

п. 7.5 настоящего стандарта, должен быть не менее 5 лет.

2.5.5. Дыхательные устройства в упаковке для транспортирования должны выдерживать:

транспортную тряску с ускорением 30 м/с2 при частоте 80 - 120 ударов в минуту;

температуру и относительную влажность согласно принятым условиям хранения по ГОСТ 15150-69.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Подвижные детали дыхательных устройств должны быть изготовлены из материалов, не вызывающих образование искр при механических ударах и транспортной тряске, или должны иметь соответствующее покрытие.

3.2. Дыхательные устройства должны быть оборудованы огневыми предохранителями или фильтрами, выполняющими функции пылеулавливателя и огневого предохранителя.

3.3. Конструкцией дыхательного устройства должна быть обеспечена интенсивность налива (слива) нефтепродуктов в цистерны в соответствии с табл. 1.

3.4. Дыхательные устройства, в конструкции которых предусмотрена возможность перенастройки их в процессе эксплуатации, должны иметь приспособление для стопорения регулирующих элементов, которые после настройки должны быть опломбированы. Пломбы не должны препятствовать работе дыхательного устройства.

3.5. Наличие на входе и выходе дыхательных устройств запорных элементов, частично или полностью перекрывающих проходные сечения при работе, не допускается.

3.6. Дыхательные устройства должны быть расположены в местах, доступных для их осмотра.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект дыхательных устройств должны входить:

запасные части в количестве и номенклатуре, согласованными между заказчиком (потребителем) и изготовителем, но не менее необходимых на гарантийный срок эксплуатации;

специальный инструмент (в случаях, предусмотренных ВЗИП).

По согласованию с заказчиком комплект запасных частей и специального инструмента допускается прилагать к группе дыхательных устройств.

4.2. К каждому дыхательному устройству должен быть приложен паспорт, оформленный по ГОСТ 2.601-68.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия дыхательных устройств требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания, а также испытания на надежность.

5.2. Дыхательные устройства на испытания предъявляют партиями. За партию принимают дыхательные устройства одного исполнения, изготовленные в одних и тех же технологических условиях и предъявленные к приемке по одному документу. Объем выборки устанавливают в программе испытания, согласованной с заказчиком (потребителем).

5.3. При приемо-сдаточных испытаниях дыхательные устройства подвергают сплошному контролю на соответствие требованиям п.п. 1.3, 2.1, 2.2.3, 3.4 в части опломбирования регулирующих элементов и табл. 2 в части рабочего давления, а также выборочному контролю на соответствие требованиям п. 2.2.6.

5.4. Результаты приемосдаточных испытаний считают положительными, если все дыхательные устройства соответствуют требованиям настоящего стандарта.

5.5. При периодических испытаниях, проводимых раз в год, проверяют соответствие дыхательных устройств требованиям пп. 1.2 - 1.4, 2.1, 2.2.1 - 2.2.3, 2.2.7, 2.3 и технической документации на конкретные дыхательные устройства. Объем выборки - по п. 5.2.

Результаты испытаний являются окончательными.

5.6. Типовые испытания проводят при внесении изменений в конструкцию или технологию изготовления дыхательных устройств, могущих повлиять на их работоспособность и технические характеристики.

5.7. Испытания на надежность, а также проверку на соответствие п. 2.4 проводят при постановке на производство дыхательных устройств конкретного типа.

5.8. Испытания на надежность (безотказность работы) проводят по ГОСТ 27.410-83.

5.9. Испытания дыхательных устройств в упаковке на воздействие транспортной тряски (п. 2.5.5) проводят по методике, изложенной в п. 6.9, в случае изготовления устройства как товарной продукции.

5.10. Клеймо технического контроля должно быть нанесено на каждом дыхательном устройстве в соответствии с рабочим чертежом.

6. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

6.1. Конструкцию и размеры дыхательных устройств (пп. 1.1, 1.4, 3.2, 3.4) проверяют сличением с рабочими чертежами и измерением размеров.

6.2. Давление потери герметичности затворов дыхательных устройств Pг (п. 1.3) проверяют воздухом. Испытуемый затвор помещают в ванну с водой и под каждый из затворов не менее трех раз подают сжатый воздух давлением Pг с последующим понижением давления до нуля. Время подачи воздуха - 2 мин. При отсутствии выделения из-под затвора отдельных пузырьков воздуха или выделения их в единицу времени в объеме, не превышающем допустимого значения, указанного в стандартах или технических условиях на дыхательные устройства конкретного типа, последние считают выдержавшими испытания.

6.3. Начало открывания затворов дыхательных устройств проверяют воздухом по методике, изложенной ниже.

Вариант 1. Испытуемое дыхательное устройство устанавливают на стенд, оборудованный камерами избыточного и вакуумметрического давления с манометром и мановакуумметром. Плавно повышают давление на выпускном затворе и понижают давление (разрежение) на впускном затворе дыхательного устройства. Повторяют не менее пяти раз.

По прекращению (замедлению) повышения давления (разрежения) определяют значение давления Pр, на которое настроены затворы испытуемого дыхательного устройства.

Вариант 2. Испытуемый образец помещают в ванну с водой и под каждый из затворов подают сжатый воздух, плавно повышая его давление до появления пузырьков по всему периметру каждого из затворов. Значение этого давления фиксируют по манометру. Повторяют не менее пяти раз.

6.4. Пропускную способность дыхательных устройств проверяют на стенде, обеспечивающем подачу сжатого воздуха давлением Pо (см. табл. 2) с расходом, соответствующим дыхательному устройству конкретного типоразмера. Расход воздуха следует определять ротаметром по ГОСТ 13045-81 или иным прибором, обеспечивающим требуемую в технической документации точность измерения.

Допускается по согласованию с заказчиком проверять достаточность пропускной способности дыхательного устройства конкретного типоразмера по его образцам, устанавливаемым непосредственно на цистернах при режимах наполнения и опорожнения с максимально допустимой интенсивностью. При этом цистерны должны быть дополнительно оборудованы предохранительными устройствами. Дыхательные устройства считают обеспечивающими пропускную способность, если давление (разрежение) в цистерне при наибольшей интенсивности налива (слива) не отличается от значений Pо для дыхательного устройства конкретного типоразмера (см. табл. 2).

6.5. Испытания дыхательных устройств па воздействие вибрации (п. 2.3) проводят в положении, соответствующем условиям их эксплуатации. Дыхательное устройство жестко крепят к платформе испытательного трехкомпонентного стенда с пространственной вибрацией таким образом, чтобы механические воздействия передавались дыхательному устройству с возможно малыми потерями. Время испытаний - 3 мин.

Допускается испытание на воздействие вибрации проводить с дыхательными устройствами, установленными непосредственно на цистернах во время пробеговых испытаний. При этом контрольный заезд должен быть не менее 200 км, причем 75 % пути должно проходить по дорогам с твердым покрытием (в том числе булыжным, гравийным и щебеночным), а 25 % - по грунтовым дорогам.

Дыхательные устройства считают выдержавшими испытания, если после испытаний основные параметры соответствуют требованиям настоящего стандарта.

6.6. Испытания дыхательных устройств на воздействие повышенной пли пониженной рабочей температуры окружающей и рабочей среды (п. 2.4) проводят в последовательности, указанной ниже.

Дыхательные устройства помещают в камеру тепла (холода) и по достижении температуры (293 ± 5) К ((20 ± 5) °С) извлекают из камеры и проверяют Pр и Pг (см. табл. 2, п. 1.3). Затем температуру в камере повышают (понижают) до предельных значений, установленных для дыхательных устройств конкретных климатических исполнений по п. 2.4. Допустимое отклонение температуры ± 5 К (5 °С). Время выдержки при этой температуре - не менее 2 ч. После выдержки дыхательные устройства извлекают из камеры и проверяют Pр и Pг при температуре в помещении, в котором проводят испытания.

Затем в камере устанавливают температуру (293 ± 5) К ((20±5) °С); после выдержки дыхательных устройств при этой температуре в течение 2 ч их извлекают из камеры и проводят внешний осмотр и проверку Pр и Pг при температуре помещения, в котором проводили испытания.

Допускается испытание проводить на одном дыхательном устройстве.

Дыхательные устройства считают выдержавшими испытания, если основные параметры после испытаний соответствуют требованиям настоящего стандарта.

6.7. Испытание дыхательных устройств на воздействие повышенной влажности (п. 2.4) проводят в последовательности, указанной ниже.

Дыхательное устройство помещают в камеру влажности, повышают относительную влажность до 100 %, а температуру до (308 ± 5) К [(35 ± 5) °С] и выдерживают в этих условиях 6 ч. Затем дыхательные устройства подвергают естественному охлаждению в камере до температуры (293 ± 5) К [(20 ± 5) °С] и после выдержки в течение 6 ч при этой температуре извлекают из камеры и проводят внешний осмотр и проверку Pр и Pг.

Допускается испытаниям подвергать одно дыхательное устройство.

Дыхательные устройства считают выдержавшими испытания, если после испытаний Pр и Pг соответствуют требованиям настоящего стандарта.

6.8. Испытание дыхательных устройств на безотказность работы (п. 2.5.3) проводят в периодическом режиме на стенде (или непосредственно на цистернах) при температуре окружающего воздуха и температуре рабочей среды (293 ± 5) К [(20 ± 5) °С].

При испытании проверяют:

функционирование дыхательных устройств не реже, чем через 24 ч;

параметры, определяющие отказы (герметичность и начало открывания затворов) не менее трех раз за время испытаний.

6.9. Испытания дыхательных устройств в упаковке на воздействие транспортной тряски (п. 2.5.5.) проводят на испытательном стенде.

Ящик с дыхательными устройствами крепят к платформе испытательного стенда без дополнительной амортизации.

Испытание проводят в течение 2 ч.

Допускается испытание на воздействие транспортной тряски проводить в кузове автомашины при движении по булыжникам, гравийным и щебеночным дорогам на расстояние 200 км. Со средней скоростью не менее 40 км./ч.

После испытания дыхательные устройства распаковывают, проводят внешний осмотр, параметров Рр

( см. табл. 2) и Рг (п. 1.3.).

Испытанию подвергают три дыхательных устройства.

Дыхательные устройства считают выдержавшими испытания, если параметры Рр и Рг соответствуют требованиям настоящего стандарта.

7. МАРКИРОВКА,УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ,

7.1. На корпусе каждого дыхательного устройства должны быть нанесены:

товарный чек или наименование предприятия - изготовителя;

условное обозначение дыхательного устройства и обозначение настоящего стандарта;

номер по системе нумерации предприятия – изготовителя;

дата выпуска;

Допускается маркировку наносить на прикрепленной к корпусу табличке по ГОСТ 12969-67 и

7.2. Маркировка транспортной тары-по ГОСТ 14192-77.

Дополнительно маркировка должна содержать условное обозначение дыхательного устройства.

7.3. Дыхательные устройства, не устанавлевыемые на цистерны, должны быть законсервированы в соответствии с требованиями ГОСТ 9.014-78, помещены в ящики типов I-V по ГОСТ 2991-85.

В ящики укладывают не более 20 комплектов дыхательных устройств с обеспечением их сохранности при транспортировании.

7.4. Упаковка с дыхательными устройствами должна позволять их транспортирование любым видом транспорта.

7.5. Условия хранения дыхательных устройств в упаковке выбирают по согласованию с заказчиком С, Ж. ОЖ по ГОСТ 15150-69.

7.6. Срок хранения дыхательных устройств до переконсервации – 3 года.

7.7. Перечисленные требования, кроме нанесения на корпусе условного обозначения, должны быть выполнены при изготовлении дыхательных устройств как товарной продукции.

8. Указание по эксплуатации.

8.1. Установочное положение дыхательных устройств должно соответствовать, горизонтальному расположению уплотняющих поверхностей затворов. Отклонение – не более 0, 265 раз.

8.2. При установке на одном патрубке цистерны двух и более дыхательных устройств площадь поперечного сечения патрубка должна быть не менее 1,25 суммарной площади условного прохода дыхательных устройств.

8.3. В местах установки дыхательных устройств на цистернах должны быть предусмотрены приспособления, предотвращающие возможность выплескивания топлива из цистерны наружу через затворы.

9. Гарантии изготовителя.

9.1. Изготовитель гарантирует соответствие дыхательных устройств требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

9.2. Гарантийный срок хранения дыхательных устройств – 36 мест со дня изготовления.

9.3. Гарантийный срок эксплуатации дыхательных устройств – 18 мес. Со дня ввода их в эксплуатацию.

________________________________

ПРИЛОЖЕНИЕ

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В СТАНДАРТЕ

Устройство дыхательное (УД) - устройство, посредством которого внутренняя полость цистерны при определенных условиях сообщается с атмосферой.

Обычно УД включает нормально закрытые впускной и выпускной затворы, действующие независимо друг от друга.

Светлые нефтепродукты - жидкости, получаемые при переработке нефти и нефтепродуктов и используемые в качестве жидкого топлива в системах питания двигателей, в том числе: поршневых двигателей с искровым зажиганием, авиационных газотурбинных двигателей, дизелей и газотурбинных двигателей наземных и морских транспортных средств, а также коммунально-бытовых (керосин осветительный) и для других целей.

Рабочая среда - пары нефтепродуктов, атмосферный воздух, смесь паров нефтепродуктов с воздухом, азотом и парами специальных жидкостей, находящихся в виде примесей в нефтепродуктах.

Диаметр условного прохода Dу - номинальный внутренний диаметр отверстия дыхательного устройства в местах его подсоединения.

Пропускная способность - расход рабочей среды через дыхательное устройство в единицу времени.

Давление потери герметичности Pг - давление, при котором через закрытый затвор дыхательного устройства начинается протечка рабочей среды в количестве, не превышающем заранее установленного допустимого значения.

Рабочее давление Pр - давление начала открытия затвора дыхательного устройства после потери герметичности (характеризуется визуально началом просачивания рабочей среды по всему периметру затвора).

Давление полного открытия Pо - установившееся давление при полной пропускной способности дыхательного устройства.

СОДЕРЖАНИЕ