|

ГОСТ 2057-94 |

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

|

ТОПЛИВО ТВЕРДОЕ |

|

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПЛАВКОСТИ ЗОЛЫ |

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1. РАЗРАБОТАН МТС 179 «Уголь и продукты его переработки» Всероссийским теплотехническим научно-исследовательским институтом (ВТИ)

ВНЕСЕН Госстандартом Российской Федерации

2. ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол 1 6-94 от 21 октября 1994 г.)

3. Настоящий стандарт представляет собой полный аутентичный текст ИСО 540-81 «Топливо твердое минеральное. Определение плавкости золы. Высокотемпературный метод с использованием трубчатой печи» и содержит дополнительные требования, отражающие потребности экономики страны

4. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 28.12.95 № 651 межгосударственный стандарт ГОСТ 2057-94 (ИСО 540-81) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

5. ВЗАМЕН ГОСТ 2057-82

Содержание

|

4.1 Форма образца для испытания 5.3. Форма для подготовки образца для испытания 6. ПОДГОТОВКА ОБРАЗЦА ДЛЯ ИСПЫТАНИЯ 7.2 Микроскопо-фотографический метод

|

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

|

ТОПЛИВО ТВЕРДОЕ МИНЕРАЛЬНОЕ |

Методы определения плавкости золы |

|

Solid mineral fuel. |

Дата введения 1997-01-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на антрацит, каменные и бурые угли, лигниты, торф, горючие сланцы и продукты их обогащения, а также на брикеты из каменных и бурых углей, лигнитов и торфа и устанавливает прямой визуальный и микроскопо-фотографи-ческий методы определения характерных температур плавкости золы.

Дополнительные требования, отражающие потребности народного хозяйства, выделены курсивом.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

Глины формовочные. Общие технические условия |

|

|

ГОСТ 4204-77 |

Кислота серная. Технические условия |

|

ГОСТ 4328-77 |

Натрия гидроокись. Технические условия |

|

Торф. Методы отбора проб |

|

|

ГОСТ 5848-73 |

Кислота муравьиная. Технические условия |

|

ГОСТ 6034-74 |

Декстрин. Технические условия |

|

Сетки проволочные тканые с квадратными ячейками. Технические условия |

|

|

Вода дистиллированная. Технические условия |

|

|

Двуокись углерода газообразная и жидкая. Технические условия |

|

|

ГОСТ 10274-79 |

Графит для производства электроугольных изделий. Технические условия |

|

ГОСТ 10742-71 |

Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для испытаний |

|

ГОСТ 11022-90 |

Топливо твердое минеральное. Методы определения зольности |

|

Торф и продукты его переработки. Методы определения влаги |

|

|

ГОСТ 17299-78 |

Спирт этиловый технический. Технические условия |

|

ГОСТ 25336-82 |

Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры |

|

ТУ 38-402-62-117-90 |

Спирт этиловый синтетический. Технические условия |

3 СУЩНОСТЬ МЕТОДА

Испытуемый образец золы нагревают в стандартных условиях, постоянно наблюдая за ним. Температуры, при которых происходят характерные изменения формы, записывают.

Приняты следующие температуры, характерные для изменения формы образца:

температура деформации (tА) - температура, при которой происходят первые признаки оплавления углов или граней испытуемого образца (примечание 1) или наклон вершины пирамиды пирамидального образца;

температура полусферы (tВ) - температура, при которой испытуемый образец образует примерно полусферу, т.е. когда высота становится равной половине диаметра основания, определенного визуально;

температура растекания (жидкоплавкого состояния) (tC) - температура, при которой испытуемый образец растекается по подставке, образуя слой, высота которого равна 1/3 высоты испытуемого образца при температуре полусферы.

Хотя определение обычно производится в восстановительной (полувосстановительной) среде, дополнительную информацию иногда получают, производя дальнейшее определение в окислительной среде (примечание 2).

Примечания

2. Обычно рекомендуемая восстановительная (полувосстановительная) среда дает более низкие температуры.

4. УСЛОВИЯ ИСПЫТАНИЯ

4.1 Форма образца для испытания

Для облегчения наблюдения образец для испытания должен иметь острые грани, которые во время испытания не должны гнуться.

Масса испытуемого образца должна быть такой, чтобы она обеспечивала равномерную температуру внутри испытуемого тела. Следовательно, следует избегать слишком больших размеров.

Приемлемы следующие формы:

а) пирамида, основанием которой является равноугольный равносторонний треугольник, а высота в два-три раза больше стороны основания, но не более 19 мм. Для существующих типов печей рекомендуется пирамида высотой 13 мм. Эту форму используют для прямого визуального метода;

б) куб с гранями от 3 до 7 мм;

в) прямой цилиндр высотой от 3 до 9 мм и диаметром от 3 до9 мм (высота должна быть равна диаметру). Для микроскопо-фотографического метода рекомендуется цилиндр высотой 3 мм.

4.2. Атмосфера испытания

Восстановительная среда (примечание 1) может быть получена введением в печь одной из смесей газов при минимальной линейной скорости потока, обтекающего испытуемый образец, 400 мм/мин, вычисленной при температуре окружающей среды (примечание 2):

(60±5)% оксида углерода с (40±5)% диоксида углерода;

(50±5)% водорода с (50±5)% диоксида углерода.

Восстановительная среда может быть создана подачей в печь только оксида углерода или сжиганием в ней угольных электродов. Количество вводимого газа от 1000 до 2000 см3/ч.

Полувосстановительная среда может быть создана подачей в печь смеси оксида и диоксида углерода в соотношении 3:2 или сжиганием в ней лома угольных электродов. При этом газовую среду, проверяют испытанием контрольного образца, показатели которого tA, tВ, tС определены заранее в условиях контролируемой газовой среды. Контрольные образцы готовят из золы с массовой долей оксида железа 15-20% и суммы оксидов кальция, натрия и калия, не превышающей 12%.

Окислительную среду получают с помощью воздуха или диоксида углерода, но скорость потока не является критической.

Примечания

1 Во время использования этих восстановительных сред газы, выходящие из печи, будут содержать частично оксид углерода, поэтому важно обеспечить, чтобы эти газы выводились во внешнюю атмосферу предпочтительно с помощью вытяжного зонта или надежной системы вентиляции, а печь должна иметь хорошее уплотнение, исключающее утечку газа в рабочее помещение. Если в восстановительных газовых средах используют водород, нужно внимательно следить за тем, чтобы не произошло взрыва.

5 АППАРАТУРА И МАТЕРИАЛЫ

5.1. Печь

Печь, желательна электрическая, которая отвечает следующим условиям:

а) в ней должна достигаться максимальная температура, при которой должны определяться свойства золы (температура 1500оС или выше может потребоваться для многих разновидностей золы);

б) создание в адекватной зоне одинаковой температуры, при которой нагревают образец;

в) должны быть обеспечены средства равномерного нагрева испытуемого образца в пределах 3-7оС/мин;

г) поддержание вокруг испытуемого образца атмосферы в требуемых пределах;

д) должны быть обеспечены средства наблюдения за изменением формы испытуемого образца во время нагрева.

5.2. Пирометр

Температуру измеряют с помощью платинородиевой-платиновой термопары с милливольтметром или самопишущим прибором. Точность пирометра следует периодически проверять (примечания 1 и 2 к 5.5). Погрешность отсчета температуры не более 10оС.

5.3. Форма для подготовки образца для испытания

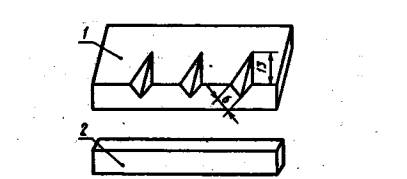

Для изготовления образцов золы в виде трехгранных пирамид высотой 13 мм, основанием которых служит равносторонний треугольник с длиной стороны от 1/3 до 1/2 высоты, а одна из граней перпендикулярна к основанию, применяют металлическую, не подвергающуюся коррозии, форму, изображенную на рисунке 1.

Для изготовления цилиндрических образцов золы высотой и диаметром 3 мм применяют форму, изображенную на рисунке 2. Толщина средней из трех стальных пластинок должна быть равной З мм.

5.4. Подставка для образца

Подставку делают из такого материала, чтобы он вовремя проведения испытаний не деформировался, не поглощал золу и не вступал с ней во взаимодействие.

Рекомендуются подставки из металлокерамического алюминия, тонкозернистого муллита или пластины на огнеупорной основе. Трудности могут возникнуть с отдельными видами золы и только опыт может показать, какая подставка является наилучшей для использования в данных условиях.

1-форма для образца золы; 2- верхняя (формующая) пластинка к форме.

Рисунок 1. Форма для изготовления трехгранных образное золы

Рисунок 2. Форма для изготовления образцов золы

Рекомендуется огнеупорную подставку для установки образцов изготовлять из корундоглиняной массы в металлической форме. Массу готовят из 70 частей корунда и 30 частей огнеупорной глины, смачивают водой и растирают до получения однородной пластичной массы.

Если образец из золы при высоких температурах взаимодействует с корундоглиняной подставкой, применяют пластинки из молибдена (в восстановительной или полувосстановительной среде), платины или плавленого магнезита.

Металлическая форма для изготовления огнеупорной подставки по своим размерам должна обеспечивать свободное размещение подставки с образцами в жаровой трубке печи.

5.5. Оптическое устройство

Устройство, которое позволяет наблюдать за профилем испытуемого образца во время определения. Относительные размеры образца могут быть легко получены с помощью координатной сетки, установленной в оптическом приборе (примечание 1).

1. При наибольших размерах пирамидального испытуемого образца может быть использован оптический пирометр. В этом случае можно обойтись без оптического устройства.

2. Точность пирометра может быть легко проверена при наблюдении за точками плавления золота (1063оС), никеля (1452оС) и палладия (1552оС). Необходимо отметить, что никель требует 100%-ной водородной среды. Золото и палладий могут плавиться в той же атмосфере, которую используют для испытания плавкости золы.

Для микроскопо-фотографическо метода применяют:

осветитель регулируемый, обеспечивающий необходимую освещенность;

устройство оптическое для наблюдения и фотографирования изменения формы образца при нагревании, состоящее из микроскопа с постоянно установленным окуляром и координатной сеткой, бокового матового стекла для наблюдения и присоединения штуцера для фотографической камеры. Микроскоп должен проецировать на матовое стекло силуэтное изображение образца золы, находящегося в печи, с увеличением 5×1;

фотографическую камеру любого типа.

5.6. Материалы и реактивы

Ступка агатовая.

Шпатель стальной.

Пластинки из молибдена, плавленого магнезита, платины.

Глина огнеупорная по ГОСТ 3226-93.

Лом угольных электродов по ГОСТ 10274-79.

Электрокорунд зернистостью от №60 до №80.

Вода дистиллированная по ГОСТ 6709-72.

Декстрин по ГОСТ 6034-74, 10%-ный раствор.

Спирт этиловый технический по ГОСТ 17299-78 или синтетический по ТУ 38-402-62-117. Вазелин технический.

Оксид углерода (способ получения по приложению А).

Диоксид углерода по ГОСТ 8050-85.

6. ПОДГОТОВКА ОБРАЗЦА ДЛЯ ИСПЫТАНИЯ

Золу готовят по ГОСТ 11022-90 или ГОСТ 11306-83, обеспечивая полное сжигание.

Золу массой 1 г измельчают в агатовой ступке до максимального размера частиц менее 76 мкм или до полного прохождения через сито № 010. Увлажняют достаточное количество подготовленной золы водой или, если необходимо, смачивающим раствором, например, декстрином, крахмалом или гуммиарабиком, этиловым спиртом, превращают ее в пасту и прессуют в форме (п.5.3). Для облегчения выемки образца форма может быть сначала покрыта тонким слоем вазелина.

Оставляют испытуемый образец для просушивания на 1-2 ч, помещают его на подставку (п.5.4), а затем удаляют органическое вещество медленным нагреванием его в атмосфере воздуха до температуры около 815 ºС.

Примечание. При необходимости предварительное нагревание образца в атмосфере воздуха может осуществляться в печи, применяемой для испытания.

7 ПРОВЕДЕНИЕ ИСПЫТАНИЯ

7.1 Прямой визуальный метод

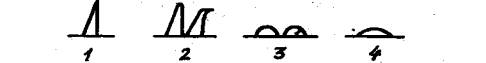

Испытуемый образец (пирамиду) помещают на подставке в печь, предварительно нагретую до температуры 815ºС или холодную, и регулируют состав и скорость подачи газа. Повышают температуру при равномерной скорости в диапазоне от 3 до 7ºС/мин (примечание) и записывают температуру, при которой происходят характерные изменения формы образца (рисунок 3). С некоторыми разновидностями золы могут встретиться трудности из-за таких явлений, как образование пузырей, деформация, сжатие, разбухание, несмачиваемость подставки или взрыв внутренних пузырьков газа. В таких, случаях желательно записывать эти явления и повторять эксперимент, используя различные типы подставок.

1-первоначальная форма образца; 2-форма образца при температуре tА;

3-форма образца при температуре tВ; 4- форма образца при температуре tС

Рисунок 3. Изменение формы образца при нагревании

Примечание. Для больших образцов желательна меньшая скорость нагревания; для меньших образцов скорость повышения температуры до 10оС/мин может быть достаточной.

7.2 Микроскопо-фотографический метод

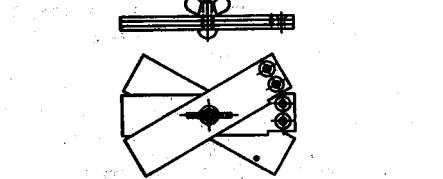

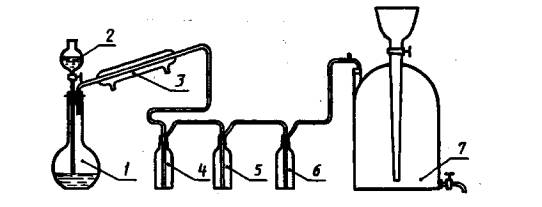

При использовании фотографической камеры на подставке собирают установку, приведенную на рисунке 4.

1-осветитель; 2 - милливольтметр; 3 - термопара; 4 - образец из золы; 5 - координатная сетка;7 - матовое стекло; 8 - луна; 9 - фотографическая камера; 10 - зеркало; 11- окуляр;

12 - подставка; 13 – электропечь;14 – конденсор.

Рисунок 4 - Установка для микроскопо-фотографинеского метода определения плавкости золы

С помощью осветительного устройства и оптической системы регулируют освещение так, чтобы силуэтное изображение образца на матовом стекле было равномерно освещено и находилось в центре поля зрения, причем контуры образца были бы параллельны линиям координатной сетки.

Печь нагревают до 815оСв течение 1ч затем вводят газовую смесь. Дальнейший нагрев печи ведут со скоростью от 3 до 5оС/мин. Спай термопары устанавливают на возможно минимальном расстоянии от образца.

При интенсивной реакции, которая определяется по вспучиванию золы, скорость нагрева печи может быть временно понижена до 2оС/мин.

При нагревании печи наблюдают за изменением первоначальной формы образца золы.

Характерные изменения формы образца золы (рисунок 5) фиксируют в виде отдельных фотографических снимков и одновременно записывают значения tA, tB, tC.

1-первоначальная форма образца; 2 – форма образца при температуре tA; 3 - форма образца температуре tВ; 4 - форма образца при температуре tС

Рисунок 5 - Изменение формы образца золы при нагревании

Допускается определять характерные температуры без фотографирования.

7.3. Результаты исследования заносят в протокол (журнал) испытаний.

7.4. Если при определении плавкости наблюдается вспучивание образцов, в протоколе испытаний делается соответствующая запись.

8. ТОЧНОСТЬ МЕТОДА

8.1 Сходимость

Расхождение между результатами двух определений, проведенных по п.7.1 в различное время, в одной и той же лаборатории тем же оператором с помощью той же аппаратуры на образцах, приготовленных из одной и той же золы, не должны превышать значения, указанного в таблице 1.

Таблица 1.

|

Температура стадий плавкости золы |

Допускаемое расхождение между полученными результатами, оС |

|

|

в одной лаборатории (сходимость) |

разных лабораториях (воспроизводимость) |

|

|

Деформация tА |

30 |

По п.8.2 |

|

Полусферы tВ |

30 |

По п.8.2 |

|

Растекания tС |

50 |

Поп. 8.2 |

8.2. Воспроизводимость

Воспроизводимость для определений, выполненных в различных лабораториях по п.7.1, не может быть приведена ввиду отсутствия достоверных данных*.

* Работы, проведенные в Великобритании, рекомендуют следующие данные воспроизводимости: tА – 80оС; tВ – 50оС; tС – 80оС.

8.3 При использовании образцов в форме пирамиды высотой 13 мм для определения по п.7.1 ив форме цилиндра высотой З мм для определения по п.7.2 сходимость и воспроизводимость не должны превышать значений, приведенных в таблице 2.

За результат испытаний принимают среднее арифметическое результатов двух последовательных определений температур, полученных с применением одной и той же атмосферы, которые соответствуют характерным изменениям формы образца, если расхождение между ними не превышает значений, указанных в таблице 2.

Таблица 2.

|

Температура стадий плавкости золы |

Допускаемые расхождения, оС |

|||

|

в одной лаборатории (сходимость) |

В разных лабораториях (воспроизводимость) |

|||

|

Прямой визуальный метод |

Микроскопо-фотогрофмческий метод |

Прямой визуальный метод |

Микросконо-фотографический метод |

|

|

Деформация tА |

30 |

20 |

50 |

30 |

|

Полусферы tВ |

30 |

20 |

50 |

30 |

|

Растекания tС |

50 |

20 |

70 |

30 |

8.4 Если расхождение между результатами двух последовательных определений превышает значения, указанные в таблице 2, проводят третье определение и за результат принимают среднее арифметическое результатов двух наиболее близких определений в пределах допускаемых расхождений.

Если результат третьего определения находится в пределах допускаемых расхождений по отношению к результатам каждого из двух предыдущих определений, то за результат принимают среднее арифметическое результатов трех определений.

9. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания (журнал) должен содержать следующие данные:

а) Дату проведения определения.

б) Наименование заказчика и его адрес.

в) Наименование и характеристики испытуемого образца.

г) Использованный метод.

д) Температуры деформации tА, полусферы tВ и растекания tС, округленные до 10ºС.

е) Размер и форму испытуемого образца,

ж) Состав атмосферы.

з) Материал подставки.

и) Любые особенности, замеченные во время определения.

к) Любую работу, не включенную в настоящий стандарт или рассматриваемую как необязательную.

Протокол (журнал) подписывает оператор, проводивший анализ.

ПРИЛОЖЕНИЕ А (обязательное)

ПОЛУЧЕНИЕ ОКСИДА УГЛЕРОДА

1. МАТЕРИАЛЫ И РЕАКТИВЫ

Колба стеклянная круглодонная, воронка капельная, холодильник со вставной трубкой, склянка для промывания газов и газометр стеклянный по ГОСТ 25336-82.

Кислота серная по ГОСТ 4204-77.

Кислота муравьиная по ГОСТ 5848-73.

Натрия гидроокись по ГОСТ 4328-77.

Пирогаллол.

2. ПОЛУЧЕНИЕ ОКСИДА УГЛЕРОДА

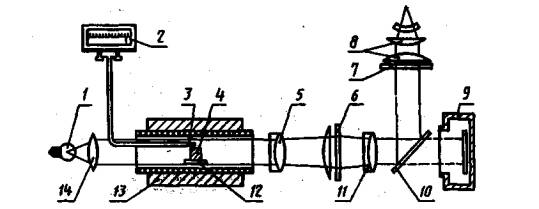

Оксид углерода получают на установке, схема которой приведена на рисунке 1А.

1-круглодонная колба; 2-капельная воронка; 3-холодильник; 4-промывная склянка; 5 и 6-склянки с пирогаллолом; 7-газометр.

Рисунок 1А - Установка для получения оксида углерода

В круглодонную колбу наливают концентрированную серную кислоту и нагревают на водяной бане до 60-80ºС.

В воронку наливают 25%-ный раствор муравьиной кислоты. К подогретой серной кислоте медленно, по каплям, приливают муравьиную кислоту. Температуру серной кислоты постепенно повышают до тех пор, пока не начнется выделение газа (оксид углерода). Скорость выделения газа регулируют скоростью подачи муравьиной кислоты и температурой подогрева.

По окончании выделения газа подогрев прекращают. Образующиеся в процессе реакции пары воды и муравьиной кислоты поступают вместе с оксидом углерода в холодильник; конденсируются и возвращаются в реакционную колбу. Оксид углерода для очистки от диоксида углерода и кислорода поступает в промывную склянку с раствором щелочи и склянки с раствором пирогаллола, а затем в газометр.

Для получения газа, свободного от примеси воздуха, находящегося в системе, первую порцию газа в количестве, ровном 5-10-кротнаму объему системы, выпускают в атмосферу, соблюдая при этом осторожность ввиду токсичности оксида углерода.

Ключевые слова: твердое топливо, уголь, торф, сланцы, зола, физические испытания, плавкость золы.