|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

|

|

ТРУБЫ МЕТАЛЛИЧЕСКИЕ Метод испытания на растяжение при повышенных температурах Metal tubes. Method of tension test at high temperatures |

ГОСТ Взамен |

* Издание (январь 2000 г.) с Изменением № 1, утвержденным в октябре 1987 г. (ИУС 1-88)

Постановлением Государственного комитета СССР по стандартам от 15 июня 1981 г. № 2941 срок действия установлен

с 01.07.83

Ограничение срока действия снято по протоколу № 2-92 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

Настоящий стандарт устанавливает метод статических испытаний на растяжение металлических бесшовных сварных труб с толщиной стенки не менее 0,2 мм для определения характеристик механических свойств при температуре свыше 35 до 1200 °С:

предела текучести (физического);

предела текучести (условного);

временного сопротивления;

относительного удлинения после разрыва;

относительного сужения после разрыва.

Термины и определения - по ГОСТ 10006-80 и ГОСТ 9651-84.

(Измененная редакция, Изм. № 1).

1. МЕТОДЫ ОТБОРА ПРОБ

1.1. Продольные образцы изготовляют трех форм.

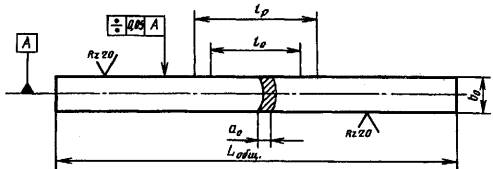

1.1.1. Отрезок трубы полного сечения без ограничения наружного диаметра (черт. 1,2).

1.1.2. Полосы из труб с толщиной стенки до 12,0 мм, вырезанной вдоль оси трубы (сегмент) с шириной рабочей части, указанной в табл. 1.

Таблица 1

мм

|

Ширина рабочей части b0 |

Наружный диаметр трубы D0 |

Толщина стенки а0 |

|

8,0 |

От 16,0 до 20,0 включ. |

До 3,0 включ. |

|

10,0 |

Св. 20,0 |

До 10,0 включ. |

|

12,0 |

» 20,0 |

Св. 10,0 до 12,0 включ. |

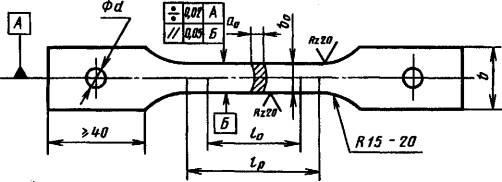

Сегментные образцы изготовляют без головок (черт. 3) и с головками (черт. 4 и 5).

Черт. 4

1.1.3. Цилиндрический образец (черт. 6).

Цилиндрические образцы отбирают от труб с толщиной стенки 8,0 мм и более. Диаметр рабочей части цилиндрического образца устанавливают:

Черт. 6

Размеры, мм

|

d 0 |

d |

D |

h |

h1 |

h2 |

R |

lo |

lр |

L |

Номер обр. |

|

10,0 |

12,0 |

М16 |

15 |

5 |

5 |

5 |

50 |

60 |

110 |

1к |

|

8,0 |

10,0 |

М12 |

15 |

5 |

5 |

5 |

40 |

48 |

98 |

2к |

|

5,0 |

7,0 |

М10 |

14 |

4 |

5 |

5 |

25 |

30 |

76 |

3к |

|

3,0 |

3,6 |

М5 |

8 |

3 |

1,5 |

3 |

15 |

18 |

4,3 |

4к |

5,0 мм - при толщине стенки свыше 7,0 до 12,0 мм включительно;

8,0 мм - при толщине стенки свыше 12,0 до 16,0 мм включительно;

10,0 мм - при толщине стенки свыше 16,0 мм. Толщина стенки принята номинальная. Требования к образцам в соответствии с ГОСТ 9651-84.

Примечания:

1. По согласованию изготовителя и потребителя допускается изготовлять образцы диаметром 3,0 мм при толщине стенки от 5,0 до 7,0 мм включительно.

2. На головках образцов с резьбой допускаются симметрично расположенные лыски, обусловленные размерами стенки трубы.

1.1.2, 1.1.3. (Измененная редакция, Изм. № 1).

1.1.4. При наличии указаний в нормативно-технической документации на металлопродукцию допускается применение пропорциональных образцов других типов и размеров в соответствии с ГОСТ 1497-84.

(Введен дополнительно, Изм. № 1).

1.2. Продольные цилиндрические образцы и образцы в форме полос из сварных труб изготовляют из заготовок, вырезанных из места, расположенного под углом 90° по отношению к положению сварного шва.

1.3. Форма применяемого образца указывается в нормативно-технической документации на трубы. При отсутствии таких указаний форма образца устанавливается предприятием-изготовителем.

В случаях разногласий в оценке качества труб по результатам испытаний сегментных образцов применяют образцы в форме сегмента с головками.

1.4. Начальная расчетная длина образца (l0) - по ГОСТ 9651-84.

Если в результате вычисления расчетная длина образцов капиллярных или тонкостенных труб окажется менее 20 мм, то l0 принимают равной 20 мм.

1.5. Начальная расчетная длина образца устанавливается с погрешностью до 1 % от ее величины и ограничивается неглубокими кернами или другими способами, не вызывающими разрушения по разметочным линиям.

Начальная расчетная длина округляется в большую сторону: для коротких образцов - до ближайшего числа, кратного 5; для длинных образцов - до ближайшего числа, кратного 10.

1.6. Рабочая длина образцов (lр) должна быть:

для патрубков - l0+2D0;

для сегментов

толщиной стенки менее 3,0 мм - от ![]() до l0 + 2b0;

до l0 + 2b0;

для сегментов

толщиной 3,0 мм и более от ![]() до

до ![]()

для цилиндрических образцов - от l0 + 0,5d0 до l0 + 2d0.

В случаях разногласий в оценке качества труб рабочая длина образцов должна быть наибольшей. Для образцов, приведенных на черт. 1, 2 и 3, общая длина образцов (Lобщ) в зависимости от размеров рабочего пространства lн применяемого нагревательного устройства должна быть Lобщ ³ lн + 80.

1.7. Предельные отклонения по размерам рабочей части образцов должны соответствовать указанным в табл. 2.

Таблица 2

мм

|

Вид образца |

Диаметр или ширина рабочей части образца |

Предельные отклонения по диаметру или ширине рабочей части |

Допускаемая разность наибольших и наименьших размеров диаметра или ширины на рабочей части |

|

Цилиндрический |

3,0 |

±0,10 |

0,03 |

|

5,0 |

±0,10 |

0,03 |

|

|

8,0 |

±0,10 |

0,03 |

|

|

10,0 |

±0,10 |

0,03 |

|

|

Сегмент |

8,0 10,0 12,0 |

±0,20 ±0,20 ±0,20 |

0,05 0,05 0,10 |

1.8. Места вырезки заготовок и ориентация продольной оси указываются в нормативно-технической документации на трубы.

1.9. Продольные образцы в виде патрубков и полос должны сохранять поверхностные слои нетронутыми. Заусенцы на гранях образцов должны быть удалены легкой запиловкой.

1.10. Поперечные образцы изготовляют цилиндрическими, пропорциональными, вырезанными из трубы, перпендикулярно ее продольной оси с размерами, указанными в табл. 3.

Таблица 3

мм

|

Диаметр трубы |

Толщина стенки трубы, не менее |

Диаметр рабочей части образца |

|

От 120 до 160 включ. |

14,0 |

3,0 |

|

Св. 160 до 250 включ. |

20,0 |

5,0 |

|

Св. 250 до 290 |

17,0 |

5,0 |

|

Св. 220 до 290 |

32,0 |

8,0 |

|

Св. 290 до 320 |

26,0 |

10,0 |

|

Св. 320 |

24,0 |

10,0 |

Примечание. Образцы диаметром 3 мм изготовляют по согласованию изготовителя с потребителем.

1.11. Трубы диаметром 426 мм и свыше допускается испытывать по ГОСТ 9651-84 на поперечных плоских образцах.

1.12. При испытании образцов в виде полосы допускается выправлять концы для зажима захватами машины. Выправление концов проводят за пределами рабочей длины образца.

1.13. Образцы рекомендуется обрабатывать на металлорежущих станках. Шероховатость поверхности цилиндрических образцов Ra должна быть не более 0,63 мкм, сегментных Rz - не более 20 мкм по ГОСТ 2789-73.

1.14. Измерение патрубков и сегментов до испытания проводят по ГОСТ 10006-80, цилиндрических образцов - по ГОСТ 9651-84.

1.15. Для труб с наружным диаметром до 10,0 мм включительно допускается определение площади поперечного сечения по номинальным размерам диаметра и толщины стенки.

(Измененная редакция, Изм. № 1).

1.16. Маркировку образцов проводят вне рабочей части.

2. ОБОРУДОВАНИЕ

2.1. Испытательные машины и условия испытания должны соответствовать требованиям ГОСТ 10006-80.

2.2. Нагревательное устройство должно обеспечивать равномерный нагрев образца по его рабочей части до заданной температуры испытания и поддержание этой температуры с учетом допускаемых отклонений, указанных в п. 3.5, на протяжении всего испытания.

2.3. Требования к регулирующим и измерительным приборам, первичным термоэлектрическим преобразователям (термопарам) по ГОСТ 9651-84.

2.2, 2.3. (Измененная редакция, Изм. № 1).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Испытания образцов проводят по ГОСТ 10006-80.

Образцы в виде сегментов и патрубков испытывают до температуры 900 °С. Схема испытания сегментных образцов с головками (черт. 5) приведена в приложении 1.

3.2. Для измерения температуры испытания на образцы устанавливают термопары:

при l0 £ 100 мм - две термопары (на границах расчетной длины образца).

Допускается устанавливать одну термопару в середине расчетной длины при длине расчетной части образца до 50 мм. При возникновении разногласий в оценке качества труб контроль температуры для таких образцов проводят двумя термопарами;

при l0 > 100 мм - три термопары (на границах и в середине расчетной длины образца).

3.3. Рабочий конец первичного термопреобразователя (термопары) должен иметь надежный контакт с поверхностью образца и быть изолированным от радиационного нагрева.

Допускается измерять температуру образца термопарой касания при условии соответствия предельных отклонений температуры образца требованиям п. 3.5.

3.4. Продолжительность нагрева до заданной температуры испытания и время выдержки при этой температуре указывают в нормативно-технической документации на трубы.

При отсутствии необходимых указаний продолжительность нагрева до температуры испытания должна составлять не более 1 ч, время выдержки при этой температуре - 20-30 мин.

Допускается применять предварительный подогрев образцов до заданной температуры во вспомогательных печах с последующим переносом их для испытания в печь, установленную непосредственно на машине.

Время выдержки после переноса при заданной температуре должно быть эквивалентно времени, затраченному на перенос:

при времени переноса 1 с время выдержки должно составлять не менее 1 мин;

при времени переноса 2 с - 2 мин и т.д.

Образцы особотонкостенных труб (толщина стенки 0,5 мм и менее) испытываются в печах, установленных на машине, т.е. без предварительного подогрева. При этом продолжительность выдержки при достижении заданной температуры должна составлять не менее 5 мин.

3.5. Предельные отклонения от установленной температуры испытания в точках измерения по длине расчетной части образца без учета погрешностей измерения температуры, обусловленных термоэлектрическим преобразователем и вторичными приборами, не должны превышать:

±5 °С - при температуре испытания до 600 °С;

±7 °С - при температуре испытания свыше 600 до 900 °С;

±8 °С - при температуре испытания свыше 900 до 1200 °С.

При разногласиях в оценке качества металла предельные отклонения температуры от установленной при испытании в любой точке расчетной длины образца должны быть ниже на 2 °С.

3.3-3.5. (Измененная редакция, Изм. № 1).

3.6. Допускается проводить испытания в защитной атмосфере или в вакууме, о чем делается соответствующая запись в протоколе испытаний.

3.7. Результаты испытания не учитывают:

при разрыве образца по кернам или за пределами расчетной длины, при разрыве образца в зажимах испытательной машины или по дефектам производства, если при этом какая-либо механическая характеристика по своей величине не отвечает установленным требованиям;

при образовании двух или более шеек и двух или более мест разрыва;

при разрыве патрубка по спирали, если в расчетной длине образовались два или более витка спирали.

В указанных случаях испытание на растяжение должно быть повторено на образцах, взятых от той же плавки или партии.

Количество образцов при этом должно соответствовать числу недействительных испытаний.

(Измененная редакция, Изм. № 1).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Измерение образцов после испытания и вычисление результатов проводят по ГОСТ 10006-80 и ГОСТ 9651-84.

4.2. Для указания температуры испытания к обозначению определяемой характеристики механических свойств добавляют соответствующий цифровой индекс.

Пример: s0,2/450,

sВ/450,

s5/450,

y450

- предел текучести условный с допуском на величину остаточной деформации 0,2 %,

временное сопротивление, относительное удлинение после разрыва образца с ![]() , относительное сужение поперечного сечения после разрыва,

определенные при температуре испытания 450 °С.

, относительное сужение поперечного сечения после разрыва,

определенные при температуре испытания 450 °С.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Справочное

Схема испытаний сегментных образцов с головками

ПРИЛОЖЕНИЕ 2. (Исключено, Изм. № 1).