АКЦИОНЕРНАЯ

КОМПАНИЯ «ТРАНСНЕФТЕПРОДУКТ»

(АК «ТРАНСНЕФТЕПРОДУКТ»)

|

СОГЛАСОВАНО

|

УТВЕРЖДАЮ:

|

|

Госгортехнадзором РФ

письмо

№ 10-03/51

от 03.02.1997 г.

|

Президент АК «Транснефтепродукт»

И.Т. Ишмухаметов

«__26__»____09______1997 г.

|

ИНСТРУКЦИЯ

ПО КАПИТАЛЬНОМУ РЕМОНТУ НЕФТЕПРОДУКТОПРОВОДОВ

ДИАМЕТРОМ 100-720 ММ В ЗИМНИХ УСЛОВИЯХ

РД 153-112 ТНП-027-97

Разработана:

Институтом проблем транспорта

энергоресурсов (ИПТЭР),

ТОО

"ТЭК"

Зам. директора ИПТЭР Р.С.

Гумеров

Зам. директора ТОО «ТЭК» А.Р.

Абдрахманов

1997

Настоящая

Инструкция разработана специалистами Института проблем транспорта энергоресурсов (ИПТЭР) и ТОО

"ТЭК" при участии специалистов ОАО «Уралтранснефтепродукт».

В «Инструкции по

капитальному ремонту нефтепродуктопроводов диаметром 100-720 мм в зимних

условиях» изложены основные положения капитального ремонта

нефтепродуктопроводов с заменой изоляционного покрытия и восстановлением стенки

трубы и сварных швов сварки в зимних условиях.

Инструкция предназначена для

подразделений АК «Транснефтепродукг», занимающихся разработкой проектов на

капитальный ремонт и выполнением капитального ремонта подземных

нефтепродуктопроводов.

ПРИНЯТЫЕ В ИНСТРУКЦИИ

СОКРАЩЕНИЯ

АК - акционерная

компания

АО - акционерное

общество

МНПП - магистральные

нефтепродуктопроводы

РСУ - ремонтно-строительное

управление

ПО - производственное

отделение

ППР - проект

производства работ

НТД - научно-техническая

документация

ПД - пожарная

дружина

РСК - ремонтно-строительная

колонна

ВОХР - вооруженная

охрана

ПС - перекачивающая

станция

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ

ПО КАПИТАЛЬНОМУ РЕМОНТУ НЕФТЕПРОДУКТОПРОВОДОВ

ДИАМЕТРОМ 100-720 ММ В ЗИМНИХ УСЛОВИЯХ

Вводится впервые

Срок введения

установлен

с 1 декабря

1997 г.

1.1. В Инструкции устанавливаются

основные положения по капитальному ремонту подземных нефтепродуктопроводов

диаметром 100-720 мм с заменой изоляционного покрытия и восстановлением стенки

трубы и сварных швов сваркой в зимних условиях при температуре окружающего

воздуха не ниже минус 25 °С.

1.2. Ответственность за

обеспечение безопасных условий производства работ, соблюдение требований охраны

труда и охраны окружающей среды при выполнении ремонтных работ несут

инженерно-технический работник АО, входящего в АК «Транснефтепродукт», и

предприятия, производящего ремонт (РСУ), назначенные соответствующим приказом.

1.3. Для осуществления

технического надзора за качеством ремонта, выполнением работ в соответствии с

проектом производства работ, приемки выполненных работ и составлением

документации на выполненные работы привлекаются организации, имеющие лицензию

на этот вид работ.

1.4.

Организационно-техническая подготовка капитального ремонта

нефтепродуктопроводов осуществляется согласно «Правилам капитального ремонта

магистральных нефтепродуктопроводов диаметром 100-720 мм без остановки

перекачки» [1]

и РД

102-011-89 «Охрана труда» [18].

1.5. Каждая ремонтная

колонна должна иметь надежную связь с организацией, производящей ремонт (РСУ),

и АО АК «Транснефтепродукт», эксплуатирующим магистральные

нефтепродуктопроводы, или с ближайшей перекачивающей станцией.

2.1. Капитальный ремонт

подземных нефтепродуктопроводов в зимнее время производится [1]:

с подъемом трубопровода в

траншее;

с подъемом и укладкой

трубопровода на лежки в траншее.

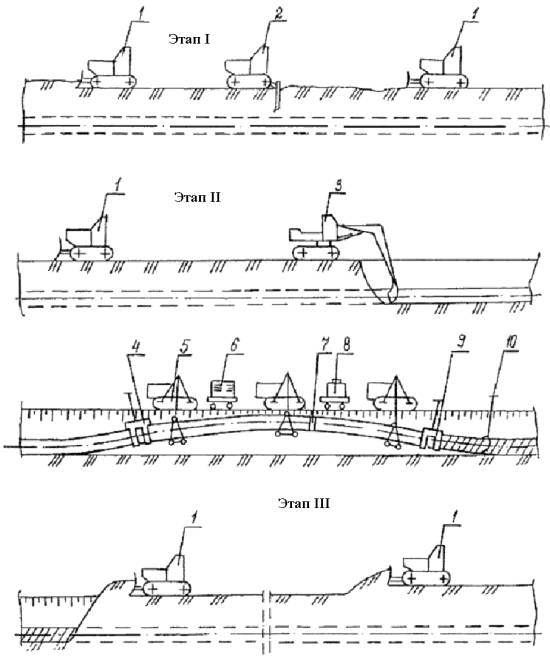

2.2. Технологические

операции по ремонту с подъемом трубопровода в траншее выполняются в три этапа

(рис. 1):

Этап 1. Работы, выполняемые

до промерзания грунта:

уточнение положения

трубопровода;

снятие плодородного слоя

почвы, перемещение его во временный отвал по обе стороны от оси трубопровода;

предварительное рыхление

грунта на полосе рытья траншеи;

планировка разрыхленного

грунта на полосе траншеи.

Этап 2. Работы, выполняемые

в зимнее время:

удаление снега с полосы

рытья траншеи и зоны прохода ремонтной техники на суточный объем выполнения

ремонтных работ;

разработка траншеи до нижней

образующей трубопровода;

проверка технического

состояния трубопровода, контроль поперечных сварных стыков;

подъем трубопровода;

очистка трубопровода от

старого изоляционного покрытия;

осушка трубопровода;

нанесение грунтовки и нового

изоляционного покрытия;

контроль качества

изоляционного покрытия;

укладка трубопровода на дно

траншеи;

присыпка трубопровода и

окончательная засыпка траншеи.

Этап 3. Работы, выполняемые

в теплое время года:

рекультивация плодородного

слоя почвы.

2.3. Технологические

операции по ремонту с подъемом и укладкой трубопровода на лежки в траншее

выполняются в три этапа (рис. 2):

Этап 1. Работы, выполняемые

в теплое время года до промерзания грунта:

уточнение положения

трубопровода;

снятие плодородного слоя

почвы, перемещение его во временный отвал по обе стороны от оси трубопровода;

предварительное рыхление

грунта на полосе рытья траншеи;

планировка разрыхленного

грунта на полосе рытья траншеи.

Этап 2. Работы, выполняемые

в зимнее время:

удаление снега с полосы

рытья траншеи и зоны прохода ремонтной техники на суточный объем выполнения

ремонтных работ;

разработка траншеи до нижней

образующей трубопровода;

проверка технического

состояния трубопровода, контроль поперечных сварных стыков;

подъем трубопровода;

очистка трубопровода от

старого изоляционного покрытия;

укладка трубопровода на

лежки;

сплошной визуальный осмотр

трубопровода;

выполнение сварочных работ;

подъем трубопровода;

окончательная очистка

трубопровода;

осушка трубопровода;

нанесение грунтовки и нового

изоляционного покрытия;

контроль качества изоляционного

покрытия;

укладка трубопровода на дно

траншеи;

присыпка трубопровода и

окончательная засыпка траншеи.

Этап 3. Работы, выполняемые

в теплое время года:

рекультивация плодородного

слоя почвы.

2.4. Выбор способа ремонта зависит

от диаметра трубопровода, его технического состояния, конкретных условий его

пролегания и других факторов.

2.5. Участки, примыкающие к

задвижкам, тройникам, отводам и т.п. следует ремонтировать отдельно от

основного потока работ.

2.6. Перечень машин и

механизмов, рекомендуемых для капитального ремонта нефтепродуктопроводов в

зимнее время приведен в приложении 1.

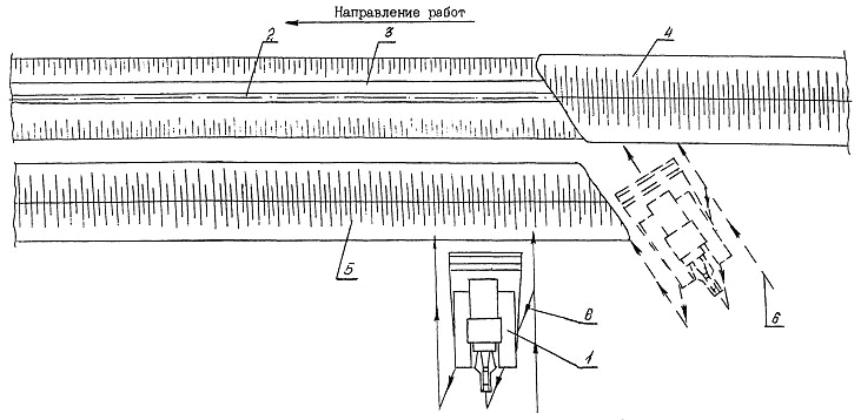

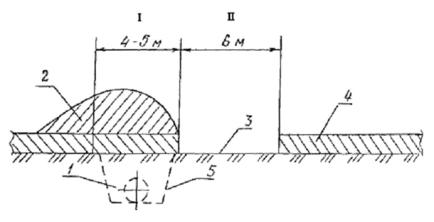

Схема

расстановки машин и механизмов и выполнения технологических операций при

ремонте с подъемом трубопровода в траншее в зимних условиях

Рис. 1

1

- бульдозер, 2 - бульдозер-рыхлитель, 3 - одноковшовый экскаватор, 4 - очистная

машина, 5 - трубоукладчик, 6 - электростанция, 7 - сушильная установка, 8 -

емкость с грунтовкой, 9 - изоляционная машина, 10 - прибор для контроля

качества изоляционного покрытия

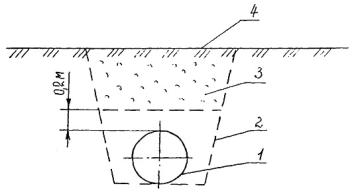

Схема расстановки машин и механизмов и выполнения технологических

операций при ремонте с подъемом и укладкой трубопровода на лежки в траншее в

зимних условиях

Рис. 2

1

- бульдозер, 2 - бульдозер-рыхлитель, 3 - одноковшовый экскаватор, 4 -

трубоукладчик, 5 - очистная машина, 6 - сварочный агрегат, 7 - лежки, 8 -

электростанция, 9 - сушильная установка, 10 - емкость с грунтовкой, 11 -

изоляционная машина, 12 - прибор для контроля качества изоляционного покрытия

3.1. При выполнении земляных

работ следует руководствоваться Правилами [1], ВСН

004-88. [2].

3.2.

Перед началом земляных работ во избежание повреждения трубопровода проводят

определение его положения через каждые 50 м, а при неровном рельефе - через

каждые 25 м трассоискателем или шурфованием и устанавливают вешки высотой не

менее 1,5 м с обозначением глубины заложения (считая от поверхности земли до

нижней образующей трубы). Вешки следует также установить в местах изменений

рельефа, в вершине углов поворота трассы трубопровода и в местах пересечения с

другими подземными коммуникациями, а также перед началом и окончанием вскрышных

работ, у линейных задвижек.

3.3. Длина вскрытого участка

не должна превышать размеров, определенных по "Методике расчета

нефтепродуктопроводов на прочность при капитальном ремонте в зимнее время"

(прилож. 2).

Длина перемычек между вскрытыми участками должна быть не менее 10 м.

3.4. Во избежание заноса

траншей снегом и смерзания отвала грунта темп разработки траншеи должен

соответствовать темпу изоляционно-укладочных работ.

Отвод земли и снятие плодородного слоя почвы

3.5. Ширина и длина полос

земель, отводимых во временное пользование для капитального ремонта,

определяется проектом, при этом ширина не должна превышать величины, указанной

в таблице 1

для трубопроводов соответствующих диаметров [3].

3.6. Ширина полосы, с которой

снимается плодородный слой почвы, должна быть в пределах полосы отвода. Глубина

плодородного слоя указывается в технических условиях, выдаваемых местными

организациями (землеустроитель) при согласовании ремонта и отводе земель под

производство работ для последующей их рекультивации (в соответствии с ГОСТ

17.5.3.06-85 [4]).

Таблица 1

Нормы отвода земель

|

Диаметр трубопровода, мм

|

Ширина полосы для одного

подземного трубопровода, мм

|

|

на землях не

сельскохозяйственного назначения или непригодных для сельского хозяйства и

землях государственного лесного фонда

|

на землях

сельскохозяйственного назначения худшего качества при снятии и

восстановлении плодородного слоя

|

|

До

426 мм включительно

|

20

|

28

|

|

Более

426 до 720

|

23

|

33

|

3.7. Плодородный

слой почвы должен быть снят продольными проходами бульдозера и перемещен в

отвалы для использования его при рекультивации.

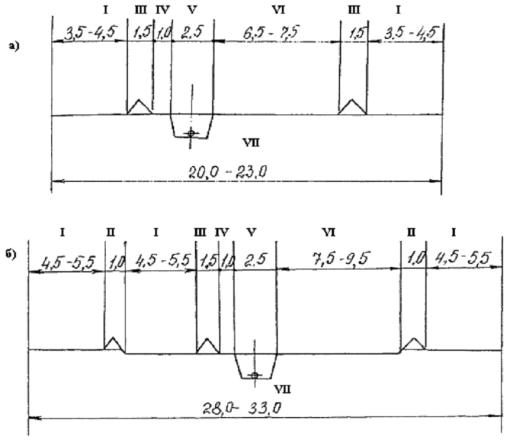

3.8. Схема размещения

отвалов плодородного слоя почвы и минерального грунта выбирается в зависимости

от взаимного расположения параллельно проложенных трубопроводов и других

коммуникаций, возможного направления движения ремонтной колонны и

устанавливается для каждого участка в рабочем проекте.

На рис. 3 приведены рекомендуемые схемы размещения

отвалов.

Разработка траншей

3.9. Способы разработки

траншей назначают в зависимости от времени выполнения работ, характеристики

грунта и глубины его промерзания.

3.10. Предварительную разработку

траншей при положительной температуре выполняют по требованиям Правил [1].

Разработка мерзлых грунтов

3.11. При глубине

промерзания грунта до 0,4 м разработку траншей ведут как в обычных условиях одноковшовым экскаватором, оборудованным

ковшом - обратная лопата с емкостью ковша 0,65 м3.

3.12.

При промерзании грунта на глубину более 0,4 м могут выполняться следующие

мероприятия по предохранению грунта от промерзания:

укрытие грунта

над трубопроводом слоем снега 0,5 м и более;

предварительное

разрыхление грунта механическим способом.

3.13. Рыхлый

снег является хорошим теплоизолирующим материалом, поэтому для предохранения

грунта от промерзания достаточно обеспечить его целостность над трубопроводом.

Рекомендуется устраивать снежную насыпь шириной 4-5 м в зоне будущей траншеи,

сдвигая снег бульдозером с рабочей стороны полосы отвода (рис. 4). Необходимо предотвратить проезд

механизмов по снегу над трубопроводом, т.к. уплотненный снег имеет худшие

теплоизоляционные свойства по сравнению с рыхлым.

3.14. Для предохранения

грунта от промерзания его заблаговременно рыхлят на полосе рытья траншеи (рис. 5).

Предварительное рыхление

грунта является наиболее эффективным, но более трудоемким и дорогостоящим

способом.

Рекомендуемые

схемы размещения отвалов грунта

Рис. 3

а) без рекультивации

плодородного слоя почвы, б) с рекультивацией плодородного слоя почвы.

I -

зона работы бульдозера, II

- зона отвала плодородного слоя почвы, III - зона отвала минерального грунта, IV - зона размещения снега, V - зона разработки траншеи, VI - зона прохода ремонтной

техники, VII - полоса

отвода.

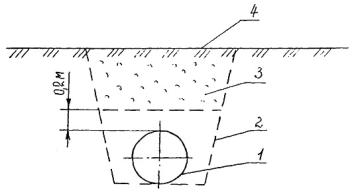

Схема устройства снежной

насыпи в зоне траншеи

Рис. 4

I - зона траншеи, II - рабочая зона

1 -

нефтепродуктопровод, 2 - насыпь из снега, 3 - поверхность земли, 4 - снеговой

покров, 5 - контур траншеи

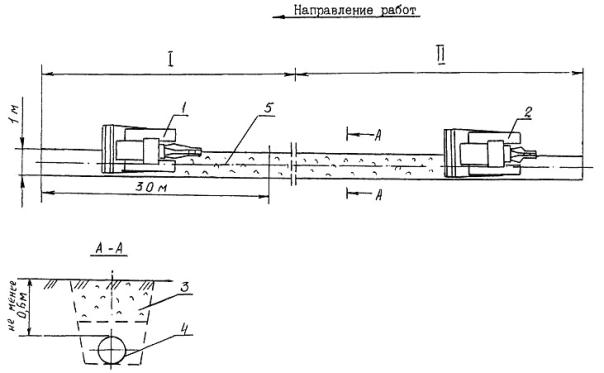

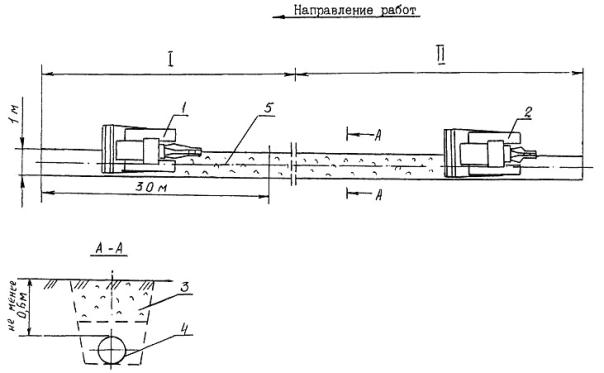

Схема

предварительного рыхления грунта

Рис. 5

1

- нефтепродуктопровод, 2 - контур траншеи, 3 - разрыхленный грунт, 4 -

поверхность земли

Участки со

сложным профилем нельзя подготовить предварительным рыхлением.

На всех

участках, где предполагается рытье траншеи зимой, необходимо после рыхления

грунта над трубопроводом вторично установить вешки высотой 1,5-2,0 м от земли. Вешки следует ставить

на расстоянии не менее 50 м в тех же местах, указанных в

п. 3.2.

3.15. При определении

глубины рыхления грунта следует учитывать природно-климатические условия трассы

нефтепродуктопровода и время разработки траншеи. Для сохранения грунта от

промерзания на западе и юге европейской части России достаточно его разрыхлить

вспахиванием на глубину 0,2-0,4 м. Для районов центра и севера России

необходимо разрыхление грунта на глубину 0,4-0,6 м. Для Урала и Сибири

разрыхление грунта на глубину 0,6 м, может значительно уменьшить или

предупредить его промерзание.

3.16. Во избежание

повреждения трубопровода расстояние между стенкой трубы и рабочим органом рыхлителя должно быть не менее 0,2 м (см.

рис. 5).

Рыхление

проводят до промерзания грунтов тракторным рыхлителем (бульдозером -

рыхлителем). Схема работ представлена на рис. 6.

Техническая характеристика

бульдозера-рыхлителя на базе трактора Д9Ж приведена в приложении 4.

Разрыхленный грунт планируется бульдозером (см. рис. 6).

3.17. Работа бульдозера

допускается над действующим нефтепродуктопроводом при оставшейся величине слоя

грунта до верха трубы не менее 0,8 м.

3.18. Рекомендуется также

заблаговременная разработка траншеи при положительной температуре воздуха и

засыпка обратно вынутого грунта с последующей

повторной разработкой траншеи в зимних условиях. В этом случае разрыхленный

грунт промерзает на незначительную глубину и легко разрабатывается.

3.19. Рытье траншеи в зимних

условиях выполняется одноковшовым экскаватором (техническая характеристика

экскаватора МТП 71А приведена в приложении 5).

3.20. Вначале очищают от

снега полосу будущей траншеи и зону прохода ремонтной техники. Снег отодвигается

бульдозерами на обе стороны за пределы рабочей полосы. Во избежание излишнего

промерзания грунта, от снега очищают участок, который может быть отремонтирован

за день.

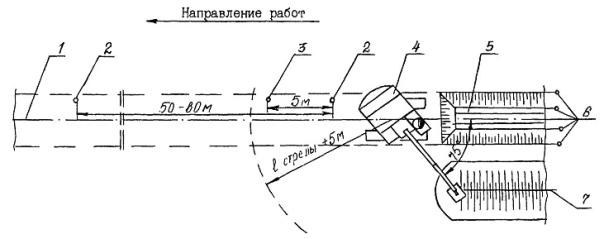

3.21. Схема

разработки траншеи одноковшовым экскаватором показана на

рис. 7. Грунт, вынутый из траншеи,

следует укладывать в отвал с одной стороны траншеи на расстоянии не ближе 0,5 м

от края, оставляя другую сторону свободной для передвижения

ремонтно-строительной техники.

3.22. При разработке

траншеи в задел, без рекультивации почвы, разрабатываемый грунт размещается в

двух отвалах по обе стороны траншеи, с установкой защитных

заграждений для предотвращения наезда автотракторной техники на вскрытый

трубопровод.

3.23. Для предупреждения

скольжения на башмаки гусениц экскаватора могут

устанавливаться шпоры (рис. 8).

Засыпка траншей

3.24. Засыпать траншею

следует сразу после изоляции и укладки трубопровода (в течение одной смены).

При невозможности, засыпку выполняют после оттаивания отвалов грунта в

соответствии с требованиями Правил [1].

3.25. Отремонтированный

трубопровод, уложенный в траншею, должен засыпаться рыхлым, мягким грунтом.

3.26. Схема засыпки траншеи

мерзлым грунтом показана на рис. 9.

Находящийся в отвале мерзлый

грунт перед засыпкой траншеи разрыхляют ножом бульдозера и размельчают

гусеницами трактора.

3.27. Для предохранения изоляционного

покрытия, трубопровод присыпают на высоту 0,20 м от верха трубы

мелкоразмельченным мерзлым грунтом косопоперечным проходом бульдозера, а затем

засыпают мерзлым грунтом прямолинейными проходами бульдозера.

3.28. Для лучшего разрушения

мерзлого грунта к отвалу бульдозера рекомендуется приваривать зубья. В целях

предотвращения намерзания талого грунта на отвал, при засыпке в зимний период,

бульдозер следует оборудовать приспособлением для обогрева отвала (рис. 10). Для

прогрева отвала бульдозер должен проработать 20-25 мин.

3.29. Для увеличения

производительности допускается использовать специальные откидные клинья,

которые позволяют рыхлить грунт при обратном ходе бульдозера.

Навеска клиньев осуществляется

следующим образом (рис. 11): на обратную сторону отвала бульдозера 1

приваривают кронштейны 2, имеющие ось 3 с навешенными на нее клиньями 4. Форма

клиньев такова, что при прямом ходе бульдозера они поворачиваются относительно

оси 4 и не мешают срезке грунта и движению бульдозера, а при обратном ходе

клинья упираются тыльной частью в кронштейны 2 и, выступая над кромкой ножа

бульдозера, врезаются в грунт, разрыхляя его. В транспортном положении

закрепляются через отверстия 5 в кронштейне 2 при помощи кольца или болта.

Рабочая поверхность клиньев для повышения износостойкости наплавляется

сормайтом.

3.30. После засыпки на

нерекультивируемых землях над трубопроводом устраивается валик из мерзлого

грунта с учетом последующей осадки его при оттаивании.

3.31. На рекультивируемых

землях траншея сначала засыпается минеральным грунтом и уплотняется.

3.32. Рекультивационные

работы должны выполняться только в теплое (безморозное) время года. Работы следует

выполнять бульдозерами, перемещающими почву из отвала хранения, распределяющими

и выполняющими окончательную планировку продольными проходами.

3.33. Приведение земельных

участков на полосе отвода в первоначальное состояние производится в течение одного

года после завершения работ.

3.34. Контроль качества

земляных работ и проверка соответствия выполняемых работ проектной документации

осуществляются специализированной организацией, имеющей лицензию на данный вид

деятельности, и представителем АО АК «Транснефтепродукт», эксплуатирующего

магистральные нефтепродуктопроводы.

4.1. При выполнении работ по

подъему и укладке трубопровода следует руководствоваться [1].

4.2. Работы по подъему и

укладке трубопровода разрешается производить только в присутствии лица,

ответственного за производство ремонтных работ (начальник участка, прораб), и

представителя АО АК «Транснефтепродукт», эксплуатирующего магистральные

нефтепродуктопроводы.

Схема работ при

рыхлении и планировке мерзлого грунта

Рис. 6

I - рыхление грунта механическим

рыхлителем, II -

планировка разрыхленного грунта бульдозером.

1

- бульдозер-рыхлитель, 2 - бульдозер, 3 - разрыхленный грунт, 4 -

нефтепродуктопровод, 5 - ось траншеи, 30 м - длина рыхления одной захватки.

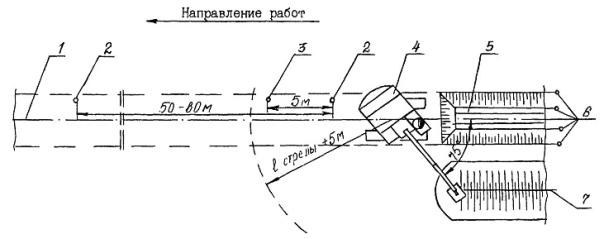

Схема

разработки траншеи одноковшовым экскаватором

Рис. 7

1

- ось траншеи, 2 - разбивочные вешки, 3 - разбивочные колышки, 4 - одноковшовый

экскаватор, 5 - трубопровод, 6 - инвентарные знаки, 7 - ось отвала, 75° -

средний угол поворота платформы к месту разгрузки

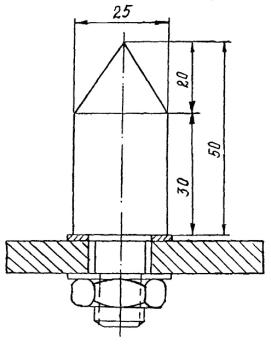

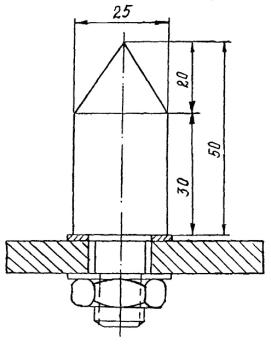

Шпора

Рис. 8

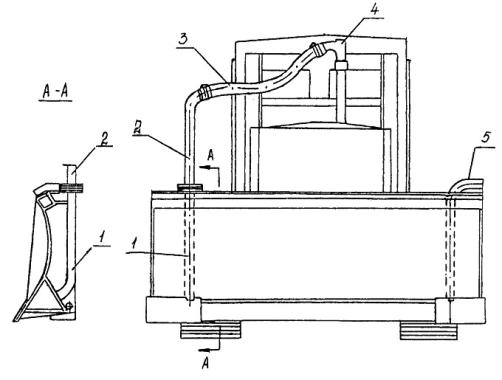

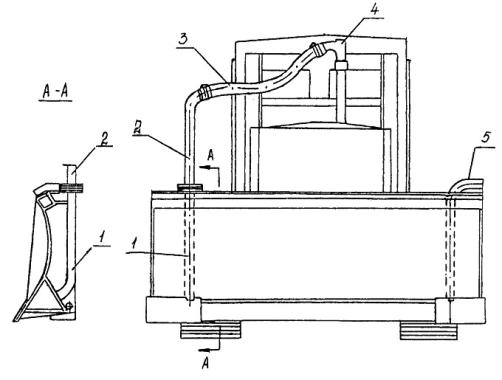

Приспособление для обогрева

ножа бульдозера

Рис. 10

1

- нижняя часть впускной трубы, 2 - верхняя часть впускной трубы, 3 - гибкий шланг,

4 - тройник на выхлопной трубе двигателя, 5 - выхлопная труба

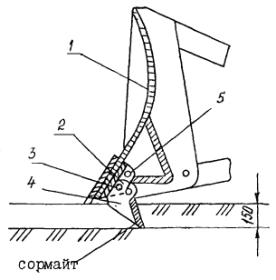

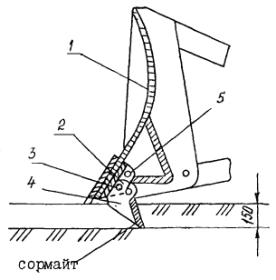

Навесное устройство для

рыхления мерзлых и твердых грунтов при обратном ходе бульдозера

Рис. 11

1

- отвал бульдозера, 2 - кронштейны, 3 - ось, 4 - клинья, 5 - отверстия

4.3. Перед подъемом должны

быть выполнены все мероприятия, предусмотренные в ППР, обеспечивающие

безопасность его проведения и предотвращение аварийных ситуаций.

4.4. Поднимать

нефтепродуктопровод следует только после того, как ремонтируемый участок будет

полностью вскрыт до нижней образующей и получения разрешения от диспетчера АО

АК «Транснефтепродукт», эксплуатирующего магистральные нефтепродуктопроводы.

4.5. Перед подъемом все

поперечные сварные стыки и места заварки зачищаются от изоляционного покрытия,

ржавчины, загрязнений и подвергаются сплошному визуальному осмотру с участием

руководителя работ и представителя службы эксплуатации. В зависимости от

результатов осмотра стыки с предполагаемыми дефектами должны быть проверены

физическими методами контроля.

Если в результате контроля

обнаружатся поперечные сварные стыки неудовлетворительного качества

(недопустимые подрезы, смещения, прокорродированность), то ответственное лицо

определяет вид ремонта согласно требованиям «Инструкции по безопасному ведению

сварочных работ при ремонте нефте- и продуктопроводов под давлением» [5].

4.6. Начало

(конец) поднимаемого участка должно находиться от линейных задвижек или других

мест защемления на расстоянии не менее 30 м.

4.7. Подъем трубопровода

с находящимися на нем ремонтными машинами следует производить плавно, без

рывков и резких колебаний.

4.8. На время

остановок более 1 часа и в конце смены трубопровод следует укладывать на лежки,

обеспечивающие поддержание трубопровода в исходном положении. Для

предотвращения боковых смещений устанавливают упоры.

В качестве лежек

могут применяться деревянные бруски сечением 250 мм х 300 мм или бревна диаметром 200-250

мм. Расстояние между лежками не должно превышать при диаметре нефтепродуктопровода

от 100 - 219 мм - 12,0 м, при диаметрах более 219 мм - 16 м.

4.9. При работе ремонтной

колонны должны контролироваться следующие расчетные

параметры:

высота подъема

трубопровода;

общая длина

приподнятого участка;

расстояния между

трубоукладчиками;

нагрузка на

грузоподъемные механизмы;

расстояние от

первого трубоукладчика до точки вскрытия;

расстояние от

последнего трубоукладчика до точки засыпки.

4.10.

Технологические параметры ремонтной колонны определяются расчетом по Методике

(прилож. 2) с

учетом конкретных исходных данных для каждого ремонтируемого участка. Пример

расчета нефтепродуктопровода диаметром 530 мм дан в приложении 3.

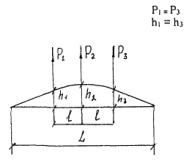

Технологические параметры

ремонта нефтепродуктопровода диаметром 102, 159, 219, 273, 377 и 530 мм

приведены в таблицах 2, 3.

5.1. Очистку наружной

поверхности следует выполнять ремонтными очистными машинами. При очистке

удаляются остатки земли, старое изоляционное покрытие и продукты коррозии.

Таблица 2

Технологические

параметры и расчетные величины усилий грузоподъемных механизмов при ремонте

трубопроводов в зимнее время с подъемом 2-мя трубоукладчиками

|

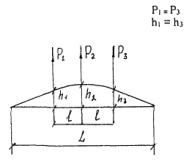

Схема расстановки грузоподъемных механизмов

|

Диаметр трубопровода, мм

|

Толщина стенки трубы, мм

|

Высота подъема

трубопровода, м

|

Расстояние между грузоподъемными

механизмами, м

|

Длина приподнятого

участка, м

|

Усилия грузоподъемных

механизмов, кН (ТС)

|

|

|

D

|

dс

|

h1

|

l

|

L

|

P1

|

|

|

102

|

4

|

0,6

|

6

|

36,4

|

2,0 (0,20)

|

|

102

|

4

|

0,8

|

8

|

41,4

|

2,4 (0,24)

|

|

102

|

4

|

1,0

|

10

|

45,0

|

2,4 (0,24)

|

|

102

|

4

|

1,2

|

12

|

48,7

|

2,6 (0,26)

|

|

159

|

4

|

0,6

|

6

|

43,7

|

4,6 (0,46)

|

|

159

|

4

|

0,8

|

8

|

49,3

|

5,1 (0,51)

|

|

159

|

4

|

1,0

|

10

|

53,2

|

5,6 (0,56)

|

|

159

|

4

|

1,2

|

12

|

58,0

|

6,1 (0,61)

|

|

219

|

5

|

0,6

|

6

|

52,3

|

10,1 (1,01)

|

|

219

|

5

|

0,8

|

8

|

57,3

|

11,1 (1,11)

|

|

219

|

5

|

1,0

|

10

|

62,0

|

12,2 (1,22)

|

|

219

|

5

|

1,2

|

12

|

66,0

|

13,0 (1,30)

|

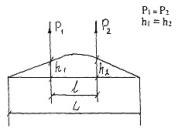

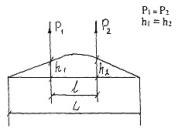

Таблица 3

Технологические параметры

и расчетные величины усилий грузоподъемных механизмов при ремонте трубопроводов

в зимнее время с подъемом 3-мя трубоукладчиками

|

Схема расстановки грузоподъемных механизмов

|

Диаметр трубопровода, мм

|

Толщина стенки трубы, мм

|

Высота подъема

трубопровода, м

|

Расстояние между г/п

механизмами, м

|

Длина приподнятого

участка, м

|

Усилия грузоподъемных

механизмов, кН (ТС)

|

|

|

D

|

dс

|

h1

|

h2

|

l

|

L

|

P1

|

P2

|

|

|

273

|

5-7

|

0,38

|

0,50

|

10

|

57,9

|

17,6 (1,76)

|

11,3 (1,13)

|

|

273

|

5-7

|

0,55

|

0,75

|

12

|

65,5

|

19,2 (1,92)

|

13,0 (1,30)

|

|

273

|

5-7

|

0,71

|

1,00

|

14

|

73,0

|

20,8 (2,08)

|

15,0 (1,50)

|

|

273

|

5-7

|

0,87

|

1,25

|

16

|

78,2

|

22,2 (2,22)

|

16,6 (1,66)

|

|

377

|

7-10

|

0,39

|

0,50

|

10

|

66,0

|

40,0 (4,00)

|

25,6 (2,56)

|

|

377

|

7-10

|

0,54

|

0,75

|

14

|

78,0

|

44,7 (4,47)

|

31,7 (3,17)

|

|

377

|

7-10

|

0,65

|

1,00

|

18

|

89,0

|

49,1 (4,91)

|

37,7 (3,77)

|

|

377

|

7-10

|

0,73

|

1,20

|

22

|

100,0

|

53,5 (5,35)

|

43,8 (4,38)

|

|

530

|

7-10

|

0,36

|

0,50

|

14

|

78,8

|

70,4 (7,04)

|

47,9 (4,79)

|

|

530

|

7-10

|

0,52

|

0,75

|

18

|

92,2

|

80,3 (8,03)

|

58,5 (5,85)

|

|

530

|

7-10

|

0,64

|

1,00

|

22

|

103,2

|

88,7 (8,87)

|

69,3 (6,93)

|

|

530

|

7-10

|

0,70

|

1,20

|

26

|

115,1

|

96,3 (9,63)

|

80,1 (8,01)

|

5.2. Очистка трубопровода в

зоне наличия заплат, вантузов, хомутов и других препятствий выполняется

вручную, скребками или другим инструментом.

Не допускается нанесение

глубоких царапин, рисок, сколов основного металла и срезания сварных швов.

5.3. Запрещается применять

химические, огневые способы очистки, а также способы, сопровождающиеся снятием

металлической стружки с поверхности трубы.

5.4. Поверхность

трубопровода, имеющая острые выступы, заусенцы, задиры, брызги металла и шлак,

должна быть опилена и зачищена.

5.5. Основные требования,

предъявляемые к очистке наружной поверхности трубопровода под изоляционные

покрытия:

поверхность трубы должна

быть полностью очищена от ржавчины, пыли, земли, наледи;

очищенная поверхность должна

быть сухой, иметь серый цвет с проблесками металла.

5.6. Контроль качества

очистных работ осуществляется непосредственно исполнителями (бригадирами,

мастерами, прорабами) и представителем АО АК «Транснефтепродукт»,

эксплуатирующего магистральные нефтепродуктопроводы.

6.1. Сварочные работы на

действующих нефтепроводах с целью усиления кольцевых швов, восстановления

стенки труб, приварки накладных элементов (заплат, муфт), приварки штуцеров,

катодных выводов выполняются согласно Правил [1] и «Инструкции по

безопасному ведению сварочных работ при ремонте нефте и продуктопроводов под

давлением» (РД 39-0147103-360-89" [5]).

Сварочные работы на

неработающем трубопроводе ведутся по СНиП III-42-80 [7] и также действующим

техническим условиям и инструкциям.

Выполнение сварочных работ допускается

при температуре воздуха до минус 50 С.

6.2. Сварочные работы

производятся на нефтепродуктопроводах из малоуглеродистых и низколегированных

сталей с эквивалентом углерода не выше 0,46, кроме дисперснотвердеющих и

термоупрочненных сталей.

6.3. Внутреннее давление в

нефтепродуктопроводе при проведении сварочных работ Р не должно превышать:

0,8 Рр при t <

10 лет,

0,7 Рр при t =

10-20 лет,

0,6 Рр при t >

20 лет, но не более 2,5 МПа (25 атм.),

где: Рр

- рабочее давление;

t - срок эксплуатации нефтепродуктопровода.

Запрещается

проводить сварочные работы на нефтепродуктопроводах, работающих неполным

сечением (частично заполненных перекачиваемым продуктом - бензин, дизельное

топливо).

6.4. Сварочные работы должны

быть прекращены по первому требованию представителей органов Госпожнадзора,

Госгортехнадзора, профессиональной или ведомственной пожарной охраны (ВОХР),

работников службы технической безопасности. В этих случаях сварочные работы

можно продолжить с разрешения представителей указанных органов, после

устранения выявленных ими нарушений противопожарных требований.

6.5. При всех видах

сварочных работ обязательно проведение следующих мероприятий:

назначение лиц,

ответственных за подготовку нефтепродуктопровода к проведению сварочных работ;

назначение лиц,

ответственных за подготовку и проведение сварочных работ;

подготовка

сварочных материалов, оборудования и инструментов;

проверка

состояния воздушной среды на месте проведения сварочных работ с помощью

газоанализаторов;

подготовка

поверхностей свариваемых деталей (снятие фаски, зачистка поверхности труб);

внешний осмотр,

классификация дефектов, измерение толщины стенки трубы нефтепродуктопровода в

местах предполагаемой сварки;

контроль

качества сварки.

6.6. В зависимости от вида, размеров

и взаимного расположения повреждений выбирают один из следующих методов

восстановления стенки труб:

зачистка поверхности,

шлифовка;

заварка

(наплавка) повреждений;

приварка

накладных усилительных элементов (заплат, муфт).

6.7. Зачистка поверхности шлифованием применяется при наличии

коррозионных повреждений глубиной, не превышающей 10 % толщины стенки.

6.8. При наличии более

глубоких повреждений допускается непосредственная их заварка, если остаточная

толщина трубы в месте повреждений не менее 5 мм.

6.9. При наличии сплошной

коррозии восстановление работоспособности труб производится путем приварки накладных усилительных элементов (заплат,

муфт).

6.10. Перед

началом сварочных работ участки поверхности трубы, прилегающие к месту

выполнения сварного шва (шириной не менее 10 мм), должны быть очищены до

металлического блеска. Поверхность трубы длиной до 1 м должна быть

очищена от снега, влаги, следов ржавчины, масла и других загрязнений.

6.11. Непосредственно перед

сваркой ультразвуковым толщиномером должна быть определена остаточная толщина

стенки трубы с точностью 0,1 мм.

6.12. Для устранения

возможного снижения пластичности и вязкости металла шва при окружающей

температуре ниже плюс 5 °С сварку необходимо производить электродами типа Э42А

(ГОСТ

9467-75 [15]).

6.13. Заварку

повреждений разрешается вести ниточными швами (без поперечных колебаний

электрода). Швы накладываются по периметру повреждения навстречу друг другу.

Центральная (наиболее глубокая) часть повреждения заваривается в последнюю

очередь.

6.14. При

заварке незначительных повреждений (3-8 мм по диаметру) электрод

должен оставаться в одной точке не более 7 с (во избежание прожога стенки).

Затем следует прервать заварку, выводя кратер на наплавленный металл.

Последующий шов можно накладывать после остывания наплавленного металла и

удаления шлака.

6.15. Повреждения

завариваются с усилением 1,5 - 2,0 мм с таким расчетом, чтобы края

наплавленного металла заходили за края повреждения не более чем на 2-3 мм.

6.16. Усилительные элементы

типа заплат должны быть вытянуты по окружности трубы и закруглены. Минимальный

диаметр заплаты - 100 мм.

6.17. Заплаты привариваются

с применением технологических сегментов. Технологические сегменты должны

устанавливаться на нефтепродуктопроводе и охватывать

заплату по периметру. Допускается приварка заплат размером менее 150 мм без

использования технологических сегментов. Минимальное расстояние до сварных швов

(поперечных и продольных) должно составлять 100 мм.

6.18.

Усилительные элементы типа муфт должны привариваться с технологическими

кольцами. Минимальная длина муфты - 150 мм. Муфты длиной менее 300 мм могут

привариваться без технологических колец.

Минимальная длина

технологических колец должна составлять 0,2 Д (Д - внутренний диаметр).

6.19. В случае расположения повреждений

на кольцевых швах и на расстоянии до 100 мм от швов допускается приварка муфты,

охватывающей поперечный кольцевой шов. Минимальное расстояние до поперечных

сварных швов муфты от кольцевого шва нефтепродуктопровода должно быть 100 мм.

Минимальное расстояние между

двумя соседними муфтами должно быть 100 мм.

6.20. Заплаты,

муфты, технологические кольца должны быть изготовлены из труб, механические

свойства, химический состав и толщина стенки которых такие же, как у

ремонтируемого участка нефтепродуктопровода.

6.21. Размеры заплат и муфт

должны быть таковы, чтобы перекрыть место повреждения стенки трубы не менее 50

мм по периметру.

6.22. Муфты, технологические

кольца и сегменты изготавливаются из двух половин. Зазор между кромками при

сборке муфты, колец и сегментов должен быть равномерным и лежать в интервале

2,0 - 3,5 мм.

6.23. Для получения

требуемого зазора между кромками при сборке муфты, кольца или сегмента

допускается приварка сборочных скоб.

6.24. Продольные кромки

муфт, колец, сегментов должны быть обработаны под

несимметричную Y - образную

разделку. Рекомендуется делать выборку под металлическую прокладку толщиной 2 мм или стеклоткань. При выполнении сварного шва

вдоль боковой образующей нефтепродуктопровода нижнюю кромку можно сделать без

скоса.

6.25. Все кромки

заплат и поперечные кромки муфт, привариваемые без технологических сегментов и

колец, должны быть обработаны под углом α = 45-90 град. без притупления.

Наибольшая прочность достигается при α = 45 град.

6.26. Накладные элементы

должны плотно прилегать к наружной поверхности трубы.

6.27. Приварка продольных

швов накладных элементов к стенке трубопровода не

допускается.

Контроль качества сварочных работ

6.28. Контроль качества

сварочных работ следует производить систематическим операционным

контролем процесса сварочных работ, т.е.:

проверкой

правильности выбора и исправности применяемого оборудования, инструмента,

качества подготовки ремонтируемых объектов, соответствия режимов сварки;

визуальным

осмотром и обмером геометрических параметров сварных швов;

проверкой

сплошности наплавленного металла методами неразрушающего контроля.

6.29. Визуальному осмотру

подвергаются все сварные швы после их очистки от шлака, брызг металла; при этом

наплавленный металл не должен иметь трещин, подрезов глубиной более 0,5 мм,

незаплавленных кратеров и выходящих на поверхность пор. Наплавка металла шва

должна обеспечивать плавное сопряжение его поверхности с поверхностью трубы.

Не допускаются наплывы и

бугристость, грубая чешуйчатость, пористость шва. Геометрические размеры шва

должны отвечать требованиям настоящей инструкции.

6.30. Сварные швы при

ремонте нефтепродуктопровода подвергаются неразрушающему контролю в следующих

объемах:

100 % - на

нефтепродуктопроводах категории В, I, II, III;

20 % - на участках

нефтепродуктопроводов категории IV,

из них: 75 % - потолочного,

20 % - вертикального,

5 % - нижнего положения.

6.31. Допускаются

поры, шлаковые включения, непровар в корне шва размером

не более 10 % толщины накладных

элементов. Во всех случаях максимальный размер поры не должен превышать 2,5 мм.

Не допускаются трещины любой глубины и

протяженности.

6.32. Ультразвуковой

контроль качества сварных соединений трубопроводов должен проводиться в

соответствии с требованиями ГОСТ

14782-86 [16].

6.33. Проконтролированные

неразрушающими методами сварные соединения считаются годными, если в них

отсутствуют дефекты, величина, количество и плотность распределения которых

превышают значения, рекомендуемые требованиями ВСН

012-88 [17].

7.1. При выполнении

изоляционных работ следует руководствоваться требованиями ГОСТ

25812-83 [8], Правилами [1], ВСН

008-88 [6].

7.2. При ремонте

магистральных нефтепродуктопроводов для нанесения в зимнее время рекомендуются

покрытия на битумной основе (мастики типа МБР, «Изобитеп», Битудиен) и

ленточные покрытия.

7.3. Марки битумной мастики

(ГОСТ

15836-79) в зависимости от условий применения выбираются по данным таблицы 4.

Таблица 4

Физико-механические свойства

мастик

|

Марки мастик

|

Физико-механические

свойства мастик

|

Допустимая температура,

°С

|

|

Температура размягчения

по КИШ не менее, °С

|

Глубина проникания иглы

при 25°С в десятых долях не менее, мм

|

Растяжимость при 25°С, не

менее, см

|

Транспортируемого по

трубопроводу продукта, не более

|

Окружающего воздуха при

нанесении, не более

|

|

МБР-65

|

65

|

40

|

4

|

25

|

от

+5 до -30

|

|

МБР-75

|

75

|

30

|

4

|

25

|

от

+15 до -15

|

|

МБР-90

|

90

|

10

|

3

|

25

|

от

+35 до -10

|

7.4. Для защиты

трубопроводов рекомендуются битумно-полимерные мастики типа Битудиен. Основные технические

свойства этих мастик представлены в таблице 5.

Таблица 5

Основные технические

свойства битумно-полимерных мастик

|

Марка мастик

|

Физико-механические

свойства мастик

|

|

|

Температура размягчения

по КИШ, не менее, °С

|

Растяжимость, см не менее

|

Пенетрация 10 мм, не

менее

|

Максимальная температура

транспортируемого продукта, °С

|

Допустимая температура

окружающего воздуха при нанесении мастик, °С

|

|

Битудиен

- 3

|

70

|

4

|

30

|

20

|

-20...+ 5

|

|

Битудиен

- Л

|

90

|

3

|

20

|

35

|

-10...+30

|

|

Битудиен

- 90

|

90

|

2

|

15

|

35

|

-5...+35

|

7.5. Грунтовки и мастики

заводского изготовления приготовляются непосредственно перед нанесением в соответствии

с требованиями НТД на них.

7.6. На очищенную

поверхность трубы наносят грунтовку и новое изоляционное покрытие. Поверхность

трубопровода при нанесении грунтовки должна быть сухой. Наличие влаги в виде

пленки, наледи или инея не допускается.

7.7. Нанесение изоляционных

покрытий должно производиться изоляционными машинами типа ИМ, МИ,

обеспечивающими проектную толщину изоляционного слоя и его сплошность.

7.8. Толщина наносимого

битумного изоляционного слоя, его сплошность и прилипаемость зависят от

вязкости мастики, которую регулируют изменением температуры в ванне

изоляционной машины в зависимости от температуры окружающего воздуха и указана

в таблице 6.

Таблица 6

Температурный

режим нанесения битумной мастики

|

Температура окружающего воздуха,°С

|

Температура мастики в

ванне изоляционной машины, °С

|

|

От +10 до -5

|

155 - 165

|

|

От -5 до -15

|

165 - 175

|

|

От -15 до -25

|

175 - 185

|

|

Ниже -25

|

185 - 190

|

7.9. Работы по нанесению

битумных покрытий допускается производить при температуре окружающего воздуха

не ниже минус 30 °С.

7.10. Изоляционные ленты

следует наносить на трубопровод по свеженанесенной невысохшей грунтовке при

температуре окружающего воздуха не ниже -40 °С. При температуре окружающего

воздуха ниже +10 °С рулоны ленты и обертки перед нанесением необходимо

выдерживать не менее 48 ч в теплом помещении с температурой не ниже +15 °С (но

не выше +45 °С).

7.11. Для обеспечения

плотного прилегания лент и оберток всей защищаемой поверхности и создания

герметичности в нахлесте необходимо постоянное натяжение материала с усилием

20-30 н/см при температуре окружающего воздуха до -30°С.

7.12. При температуре

окружающего воздуха ниже +3 °С изолируемую поверхность необходимо подогревать

до температуры не ниже +15 °С (но не выше +50 °С) так, чтобы на нагретой

поверхности не оставалось следов копоти и масла.

Подогрев можно проводить

установкой для сушки трубопроводов типа СТ. Техническая характеристика

установки для различных диаметров приведена в приложении 6.

Сушильная установка состоит из двух печей, которые последовательно насаживают

на трубопровод, соединяют между собой шарнирными сочленениями и буксируют по

трубопроводу при помощи трубоукладчика и троллейной подвески. Агрегат питания

буксируют этим же трубоукладчиком по земле. Теплота, отданная печью установки,

расходуется на плавление льда, испарение воды и нагрев трубопровода до заданной

температуры. Режим работы сушильной установки и продолжительность остановки при

работающих горелках определяет и устанавливает машинист в зависимости от

состояния поверхности трубопровода, количества снега и наледи на трубопроводе и

условий погоды. Конструкция установки разработана в СКБ «Газстроймашина».

7.13. Рекомендуемые для

нанесения на наружную поверхность трубопроводов в зимнее время полимерные ленты

отечественного производства приведены в таблице 7, а импортного в таблице 8.

7.14. При применении

комбинированных изоляционных покрытий типа Пластобит в качестве полимерной

части должна использоваться лента из поливинилхлорида по ТУ 6-19-240-84. В

зависимости от температуры окружающего воздуха используются следующие марки

лент:

тип А - морозостойкость до

-30 °С,

тип Б - морозостойкость до

-20 °С,

тип В - морозостойкость до

-10 °С.

7.15. При контроле качества

изоляционных материалов следует руководствоваться требованиями ГОСТ

25812-83 [8].

7.16. Материалы, применяемые

для изоляции должны иметь технические паспорта, сертификаты. Импортные изоляционные

материалы проверяют по показателям, оговоренным в контракте.

7.17. При выполнении

изоляционных работ проводится контроль качества применяемых материалов,

операционный контроль качества выполняемых работ и контроль качества нанесенного

покрытия непосредственно исполнителями (бригадирами, мастерами, прорабами) и

представителем АО АК «Транснефтепродукт», эксплуатирующего

магистральные нефтепродуктопроводы.

7.18. Результаты

контроля должны заноситься в журнал производства изоляционных работ лицом,

руководящим работой.

8.1. Руководитель работ по

капитальному ремонту нефтепродуктопроводов должен обеспечить выполнение

требований:

Правил техники безопасности

и промышленной санитарии при эксплуатации магистральных нефтепродуктопроводов [9];

Таблица 7

Основные

характеристики отечественных полимерных изоляционных лент

|

Тип ленты

|

Материал

|

Толщина, мм

|

Масса 1 м2, кг

|

Грунтовка

|

Температурный интервал

эксплуатации, °С

|

Температура нанесения, °С

|

|

Основа

|

Клеевой слой

|

|

Лента ПВХ для изоляции

газонефтепродуктопроводов типа ПВХ-БК

|

ПВХ

|

Бутилкаучуковая композиция

|

0,4 ± 0,05

|

0,51

|

типа ГТ

|

- 40...+40

|

- 35...+50

|

|

Лента полиэтиленовая "Полилен-635"

|

ПЭ

|

Бутилкаучуковая композиция

|

0,6± 0,15

|

0,75

|

типа ГТ

|

-50...+60

|

-40...+60

|

|

Лента термостойкая изоляционная типа

«ЛЭТСАР-ЛПТ»

|

Марка А, полимерная пленка

|

Силоксановые резины

|

1,2 ± 0,2

|

1,3

|

ВИКСИНТ У-4-21

|

-40...+60

|

-40...+60

|

|

Марка Б, стеклоткань

|

Силоксановые резины

|

0,6 ± 0,1

|

0,8

|

ВИКСИНТ У-4-21

|

-40...+ 120

|

-40...+60

|

|

ЛЭТСАР-Т стеклоткань

|

Силоксановые резины

|

0,7 ± 0,1

|

0,85

|

ВИКСИНТ У-4-21

|

-40...+ 150

|

-40...+60

|

|

Полиэтиленовая радиационномодифицированная

«Рамполен 205-20»

|

ПЭ

|

Бутилкаучуковая композиция

|

0,6 ± 0,5

|

0,7

|

типа ГТ

|

-40...+ 100

|

-40...+50

|

Таблица 8

Основные характеристики

импортных изоляционных лент и клеевых грунтовок

|

Тип ленты, страна-изготовитель

|

Толщина, мм

|

Прочность при растяжении,

н/см ширины

|

Удлинение при разрыве, %

|

Масса

1 м2/кг

|

Клеевая грунтовка

|

Расход грунтовки,

кг/м2

|

Температурный интервал

эксплуатации покрытий,°С

|

|

Общая

|

Основы

|

Клея

|

|

Поликен 980-25 (США)

|

0,635

|

0,33

|

0,305

|

62,0

|

400

|

0,664

|

Поликен

919-С

|

0,080

|

-60...+60

|

|

Плайкофлекс 450-25 (США)

|

0,635

|

0,33

|

0,305

|

62,5

|

400

|

0,664

|

Плайкофлекс 125

|

0,104

|

-60...+60

|

|

Тек-Рап 240-25 (США)

|

0,635

|

0,33

|

0,305

|

53,6

|

400

|

0,735

|

Тек-Рап 200

|

0,104

|

-60...+60

|

|

Нитто 53-635 (Япония)

|

0,635

|

0,38

|

0,2555

|

76,0

|

570

|

0,692

|

Нитто В-300

|

0,085

|

-60...+60

|

|

Фурукава Рапко НМ-2 (Япония)

|

0,640

|

0,34

|

0,300

|

70,0

|

500

|

0,648

|

Рапко Коат ФН-16

|

0,070

|

-60…+60

|

|

Альтене

100-25(Италия)

|

0,635

|

0,33

|

0,305

|

62,0

|

400

|

0,664

|

Альтене З-19

|

0,080

|

-60...+60

|

|

Пластизол 635 (Югославия)

|

0,630

|

0,33

|

0,30

|

76,0

|

500

|

0,702

|

Примол С-40

|

0,140

|

-60... +60

|

|

Кип (Болгария)

|

0,630

|

0,33

|

0,30

|

60,0

|

230

|

0,800

|

Г 1025

|

0,110

|

-40... +50

|

Правил капитального ремонта

магистральных нефтепродуктопроводов диаметром 100-720

мм без остановки перекачки [1];

разделов техники

безопасности инструкций по эксплуатации машин, используемых при ремонте.

8.2. Капитальный ремонт нефтепродуктопроводов

должен производиться под руководством ответственного работника (начальника

ремонтно-строительного участка, прораба, мастера), прошедшего проверку знаний

правил производства работ в аттестационной комиссии РСУ или АО АК «Транснефтепродукт»,

эксплуатирующего МНПП и допущенного к руководству этими работами.

8.3. До начала

работ рабочие, занятые ремонтом нефтепродуктопровода, должны быть

проинструктированы правильным и безопасным методам и приемам работ лицом,

ответственным за их производство с обязательной записью об этом в «Журнале

регистрации инструктажей на рабочем месте».

8.4. При производстве

ремонтных работ в охранной зоне действующих коммуникаций механизированные

колонны, стоянка механизмов и машин, склады горюче-смазочных материалов, жилые

городки и т.п. должны размещаться за пределами минимальных расстояний от оси

трубопровода, установленных действующей НТД [19].

8.5. Проезд

землеройных и других машин над действующими коммуникациями допускается

только по специально оборудованным переездам, в местах, указанных

эксплуатирующей организацией. Эти переезды устраивают из сборных железобетонных

плит, соединенных стальными планками, приваренными к монтажным петлям. На

участках, где действующие коммуникации заглублены менее 0,8 м, должны быть

установлены знаки с надписями, предупреждающими об особой опасности. В местах,

не оборудованных переездами через действующие коммуникации, проезд строительной

техники (экскаватора, трактора, бульдозера, трубоукладчика и т.п.) и

автотранспорта запрещен.

8.6.

Передвижение строительных машин и механизмов в темное время Суток, а также во

время нетехнологических перерывов без сопровождения лица, ответственного

за безопасное производство работ запрещается.

8.7. В виду

возможных утечек газа, нефти, нефтепродуктов и др. из Действующих коммуникаций

запрещается находиться на расстоянии менее 5 м от продувочных свечей,

метанольниц и конденсатосборников.

8.8. При

проведении работ в охранных зонах действующего трубопровода или электрического

кабеля земляные работы в полосе, ограниченной расстоянием 2 м

по обе стороны от трубы (кабеля), а также в местах пересечения с подземными

Коммуникациями следует производить только вручную в присутствии представителя эксплуатирующей организации.

8.9. Применение

ударных механизмов (клин-бабы и других аналогичных механизмов) разрешается на

расстоянии не ближе 5 м от действующих трубопроводов

и кабелей.

8.10. При

наличии параллельного трубопровода располагать отвалы грунта на действующий

трубопровод запрещается.

8.11. При выполнении работ

по рекультивации следует исключить наезд машин на действующий трубопровод.

8.12. Траншеи в местах

пересечения с подземными коммуникациями следует насыпать слоями толщиной не

более 0,1 м с тщательным трамбованием.

8.13. При производстве

земляных работ не допускается разработка и перемещение грунта на подъеме более

15 град. или под уклон 30 град.

8.14. Разработка

мерзлых грунтов при рытье траншеи разрешается на глубину промерзания не более указанной в

паспорте машины.

8.15. При разработке траншеи экскаватор должен находиться за пределами призмы обрушения грунта или наледи.

8.16. При

пробном пуске экскаватора сначала необходимо проверить работу двигателя на

холостом ходу, а затем плавным включением рычагов последовательно проверить

работу всех механизмов, переключающих устройств и тормозов.

8.17. Тормозить

поворотную платформу одноковшового экскаватора при наполненном

ковше следует плавно, не допуская резких толчков.

8.18. Во время

перерывов в работе (независимо от их причин и продолжительности) стрелу

экскаватора следует отвести в сторону от забоя, а ковш опустить на грунт.

Очищать ковш можно только тогда, когда он опущен на землю.

8.19.

Для устранения неисправностей экскаватор следует отвести в сторону от траншеи и

подложить с обеих сторон под его гусеницы подкладки от брусьев.

8.20. По

окончании работ одноковшового экскаватора машинист должен переместить машину от края

забоя на расстояние не менее 2 м; поставить стрелу

вдоль оси экскаватора, подтянуть ковш ближе к кабине и опустить его на землю;

остановить двигатель, а в холодное время года слить воду из системы охлаждения.

8.21. При

передвижении одноковшового экскаватора своим ходом (к месту работы или стоянки

машин) ковш необходимо освободить от грунта, поднять над землей на высоту

0,5-0,7 м и надежно закрепить, а стрелу установить по направлению движения.

8.22.

Запрещается:

включать

поворотное устройство одноковшового экскаватора до выхода ковша из грунта;

сходить с

экскаватора при поднятом ковше;

находиться в

опасной зоне равной длине стрелы плюс 5 м;

поднимать

крупные предметы, габариты которых превышают 2/3 размера ковша.

8.23. При работе

бульдозера запрещается:

выдвигать отвал

бульдозера за бровку траншеи более чем на 0,5 м;

использовать бульдозер

на переувлажненном глинистом грунте.

Перед выходом из кабины машинист обязан опустить отвал на грунт.

8.24. В местах

начала и конца вскрытых участков нефтепродуктопроводов, а также в

местах разрывов в полосе отвала грунта устанавливаются защитные ограждения

согласно ГОСТ

23407-78 [10].

8.25. Высота панелей

защитных ограждений должна быть 1,6 м, длина панелей ограждения - 1,2; 1,6; 2,0

м. Панели ограждений могут быть сплошными и разреженными.

8.26. В

ограждениях должны предусматриваться ворота для проезда ремонтной техники и

прохода рабочего персонала ремонтно-строительной колонны.

8.27. При

выполнении земляных работ по вскрытию или засыпке траншеи по окончании рабочей

смены участок вскрытой траншеи между отвалами грунта ограждается согласно ГОСТ

23407-78 [10]. Высота стоек

сигнальных ограждений должна быть 0,8 м, расстояние между ними - не более 6,0

м.

8.28. Ограждения

должны быть окрашены в соответствии с принятым эталоном. Сигнальная окраска

ограждений должна быть выполнена по ГОСТ 12.4.026-76 [11].

8.29. На

ограждениях должны быть установлены указатели: «Проход запрещен», «Опасная

зона». Такие же указатели должны быть установлены на отвалах грунта,

ограждающих ремонтную зону через каждые 200 м.

8.30. При

разработке и планировке грунта двумя и более машинами, идущими друг за другом, необходимо соблюдать расстояние между

ними не менее 14 м.

8.31. Если при вскрытии

нефтепродуктопровода появилась течь, необходимо прекратить вскрышные работы,

заглушить экскаватор и другие механизмы, персоналу уйти из опасной зоны,

доложить о случившемся руководителю работ и диспетчеру. Место разлива

нефтепродукта должно быть ограждено сигнальными флажками и указателями: «С

огнем не приближаться!», «Не курить!», «Опасно, нефть!», а в ночное время

выставить сигнальные фонари.

8.32. Поднимать

нефтепродуктопровод следует только после того, как ремонтируемый участок будет

полностью вскрыт до нижней образующей трубы.

8.33. Необходимо проверить

состояние канатов, блоков и тормозных устройств трубоукладчиков и других

грузоподъемных механизмов, приспособлений, троллейных подвесок и мягких

полотенец.

8.34. Число и

грузоподъемность трубоукладчиков, а также порядок подъема и расстановки должны

строго соответствовать ППР.

8.35. После

проверки готовности к работе бригады, подъемных механизмов, приспособлений,

связи (телефон, радио) и дежурных, находящихся у ближайших линейных задвижек и

обеспеченных средствами связи, руководитель работ с разрешения диспетчера

приступает к подъему нефтепродуктопровода.

Запрос и

разрешение должны оформляться телефонограммой.

8.36. Заварку

коррозионных язв, приварку заплат и муфт разрешается выполнять только при

наличии письменного разрешения, утвержденного главным инженером

ПО.

8.37. Для

выполнения электросварочных работ на близком расстоянии от действующего

трубопровода и его сооружений (запорной арматуры, задвижек и т.п.) в ППР должны

быть разработаны меры по защите от возможного загорания.

8.38. Места

работы электросварщиков должны быть защищены от атмосферных осадков и ветра.

Кроме того, ремонтная колонна должна быть оснащена отапливаемым вагон-домиком

для обогрева сварщиков.

8.39. При

нанесении грунтовки на наружную поверхность нефтепродуктопровода производить

другие работы на этом участке запрещается.

8.40. Площадки

для приготовления мастики и грунтовки должны располагаться на расстоянии,

предусмотренном действующей НТД.

8.41.

Трубоукладчики, пульты управления очистных и изоляционных машин должны

располагаться с одной стороны ремонтируемого трубопровода.

9.1. Противопожарные

организационно-технические мероприятия при проведении капитального ремонта

подземных нефтепродуктопроводов должны выполняться с соблюдением требований

следующих документов:

ГОСТ 12.1.004-91

«Пожарная безопасность. Общие требования» [12];

ППБ-01-93. Правил пожарной

безопасности в Российской Федерации [13]:

ПВППБ 01-03-96 Правила

пожарной безопасности для предприятий АК «Транснефтепродукт» [14].

9.2. Ответственность за

пожарную безопасность при проведении ремонтных работ возлагается в целом на

начальника РСУ с момента принятия нефтепродуктопровода в капитальный ремонт.

9.3. В ППР должны быть

отражены противопожарные мероприятия, подлежащие выполнению при размещении и

планировке временных жилых городков, стоянок автотранспортной техники, складской

зоны, площадки приготовления мастик и грунтовок, полосы трассы в зоне движения

машин и механизмов и обеспечивающие проезд к водоемам, предназначенным для

использования при пожаротушении.

9.4. В ППР

следует предусмотреть мероприятия, исключающие возможность разлива

нефтепродукта при аварии в сторону жилых и общественных

зданий, промышленных и сельскохозяйственных предприятий, расположенных по

рельефу местности ниже трубопровода.

9.5. Начальник

РСУ обязан:

организовать в подведомственных

подразделениях изучение и выполнение требований настоящей инструкции и выше

перечисленных документов;

создать из числа работников

РСУ пожарные дружины;

организовать проведение

противопожарного инструктажа и занятий по пожарно-техническому минимуму;

установить на ремонтных

участках противопожарный режим в соответствии с требованиями настоящей

инструкции (определить места для курения, установить места размещения и

допустимое количество горючих материалов, порядок проведения огневых работ и т.п.)

и контроль за их неукоснительным выполнением;

лично проводить оперативный

контроль за состоянием пожарной безопасности в местах проведения ремонтных

работ, проверять наличие и исправность технических средств предупреждения и

тушения пожаров, боеспособность ПД;

выделять необходимые

ассигнования для приобретения средств пожаротушения и выполнения

противопожарных мероприятий.

9.6. Ответственность за

пожарную безопасность на ремонтном участке возлагается на начальника РСК,

который наряду с выполнением общих требований пожарной безопасности обязан:

обеспечить обучение рабочих

специфическим требованиям пожарной безопасности на рабочих местах;

руководить подготовкой ПД и

ее действиями по тушению возникших пожаров;

обеспечить исправность и

готовность к действию, замену использованных и пришедших в негодность первичных

средств пожаротушения, пожарной техники и других средств пожаротушения,

находящихся в колонне;

обеспечить наличие,

исправность и проверку средств связи;

обеспечить исправное

состояние дорог, проездов и путей следования пожарной техники на участок;

обеспечить немедленный вызов

пожарных подразделений в случае пожара или опасности его возникновения при

аварии;

приступить к ликвидации

пожара или аварии имеющимися в наличии силами и средствами.

9.7. Ответственность за

соблюдением установленных противопожарных мероприятий на каждом рабочем месте

возлагается на непосредственных исполнителей работ.

9.8. Все лица, поступающие

на работу в РСК, должны пройти первичный инструктаж по вопросам пожарной

безопасности на рабочем месте.

9.9. При введении в

эксплуатацию нового оборудования, оказывающего влияние на пожарную опасность

данного участка, с рабочими данного участка проводится дополнительный

инструктаж.

9.10. На каждом

ремонтном участке должна быть инструкция «О мерах пожарной

безопасности», планы ликвидации аварий и тушения пожара, разработанные с учетом

конкретных условий проведения ремонтных работ.

9.11. РСК должна иметь

следующие первичные средства пожаротушения:

пожарную автоцистерну

объемом не менее 2000 л, заполненную 5-6 % раствором пенообразователя, или

цистерну с мотопомпой МП-1600, укомплектованную рукавами, стволами и

пеногенераторами;

кошма войлочная или

асбестовое полотно размером 2 х 2 м - 10 шт.;

огнетушители порошковые

ОХП-10, ОП-50, или пенные емкостью по 10 л или углекислотные ОУ-8 - 10 шт.;

лопаты, топоры, ломы - по 5

шт.

Перечисленные средства

пожаротушения должны перемещаться вместе с РСК. Они должны быть окрашены в

соответствии с требованиями ГОСТ 12.4.026-76 [11].

9.12. Работа на

сушильной установке, ввиду наличия открытого огня, требует от машинистов установки,

очистной машины и трубоукладчиков, двигающихся впереди и сзади установки, постоянно особого внимания.

9.13. Заправку

топливного бака и бензобака следует производить только в начале работы при

погашенных горелках печей и остановленном двигателе. Оба бака заливаются на 0,9

их объема.

9.14. После заправки

горючим необходимо тщательно протереть сухой ветошью баки от

попавшего на них топлива.

9.15. При обнаружении

подтеков из топливной системы установки и системы питания двигателя, необходимо

немедленно прекратить работу установки двигателя, дать остыть печи и устранить

утечку.

9.16. После окончания работ

необходимо отключить клемму аккумуляторной батареи от массы. Выключатель массы

расположен на щите приборов.

9.17. Не допускается

приближение трубоукладчика, двигающегося за установкой, ближе чем на 5 м.

9.18. Трубоукладчик,

передвигающий по трубе печи и на буксире агрегат питания, должен двигаться

параллельно трубе на расстоянии не ближе 1 м и не далее 2 м от нее.

9.19. Машинист

трубоукладчика, который двигает установку, должен следить за тем, чтобы продолжительность

остановок для сушки трубы соответствовала состоянию поверхности трубы

(количеству влаги на трубе) и не превышала 1,5 мин.

9.20. Установка должна быть

укомплектована одним углекислотным огнетушителем ОУ-5, который следует

пристегнуть к верхней раме саней.

Он должен находиться всегда

в исправном состоянии.

9.21. Запуск печи следует

производить только факелом с длиной ручки не менее 0,6 м. После запуска печей и

регулировании режима горения машинист должен перейти на правую, по ходу,

сторону агрегатов питания.

9.22. Если при замере

газоанализатором концентрация горючих паров в траншее превышает

предельно-допустимую взрывобезопасную концентрацию (ПДВК) (5,0 % от нижнего

концентрационного предела распространения пламени), то должны быть прекращены

все виды работ, остановлены и заглушены машины и механизмы, люди оповещены о

возникновении опасной ситуации (при необходимости отведены в безопасные места),

средства пожаротушения приведены в готовность, выявлена и устранена причина

загазованности. Работы могут быть возобновлены только после снижения

концентрации горючих паров ниже ПДВК.

9.23. Контроль за

соблюдением противопожарных требований на ремонтных

участках производится командой ВОХР ближайшей ПС, которая особое внимание должна

обращать на:

правильность оформления

нарядов-допусков на выполнение работ повышенной опасности;

обеспеченность ремонтного

участка средствами пожаротушения и их исправности;

состояние дорог, проездов и

подъездов для пожарной техники;

наличие на рабочих местах

инструкций по мерам пожарной безопасности;

боеспособность пожарных

дружин.

9.24. Результаты проверки

командой ВОХР противопожарного состояния ремонтных участков оформляются актами,

в которых указывают мероприятия, необходимые для устранения выявленных

недочетов, сроки выполнения и ответственных лиц. Сроки и ответственные за

выполнение мероприятия согласуются с начальником участка.

9.25. В случае возникновения

пожара при более сложных аварийных ситуациях начальник РСУ должен:

сообщить о случившемся

диспетчеру, который высылает к месту пожара команду ВОХР (при необходимости

пожарные подразделения МВД);

принять меры к быстрому

перекрытию задвижек на магистральном нефтепродуктопроводе;

принять меры к

предотвращению растекания горящего нефтепродукта;

осуществлять

тушение пожара пожарной техникой.

После тушения

пожара траншею (место аварии) надо очистить от горючих веществ и произвести

замер концентрации паров газоанализатором.

10.1. Охрана окружающей

среды при капитальном ремонте магистральных нефтепродуктопроводов должна

выполняться в полном соответствии с ППР как в процессе его выполнения, так и по

его завершении и иметь целью полное исключение или сведение к минимуму ущерба:

природным земельным

ресурсам;

освоенным земельным ресурсам

(сельскохозяйственным угодьям);

природным водным ресурсам

(поверхностным, грунтовым и подземным водам);

атмосферному воздуху;

недрам;

растительности;

животному миру;

ландшафтам, заповедникам и

заказникам.

10.2. Основными работами по охране

окружающей среды при капитальном ремонте нефтепродуктопроводов должны быть:

рекультивация

сельскохозяйственных угодий;

восстановление

гидрологического режима постоянных водотоков (поверхностных и грунтовых);

техническая рекультивация -

предотвращение водной и ветровой эрозии;

биологическая рекультивация

в пределах полосы отвода - при нарушении почвенного и растительного покрова - в

залесенной местности - 40 %,

в горной местности - 15 %,

в зоне пустынь и полупустынь

- 5 %;

возведение специальных сооружений

- водопропусков (в т.ч. труб), подпорных стенок, нагорных канав водосборных

лотков и др.

10.3. Конструкции временных

дорог - подъездных, вдольтрассовых и технологических - должны исключать

нарушение существующего гидрологического режима. При пересечении временными

дорогами малых водотоков должны устраиваться водопропускные сооружения с

пропускной способностью, учитывающей их обмерзание.

10.4. Устройство

отдельных участков технологических дорог в выемках (за исключением горных

условий) не допускается.

10.5. При

устройстве технологических дорог планировку их в полосе отвода

следует осуществлять в основном путем устройства грунтовых насыпей. Планировка рельефа (микрорельефа) со срезкой

неровностей допускается только на полосе рытья траншей.

10.6. При планировке полосы

отвода не допускается:

засыпка естественных

водотоков всех видов без строительства водопропускных сооружений;

перегораживать образующиеся

в первые дни после проведения планировки эрозионные формы земляными

перемычками;

устранять эрозионные процессы

при перерыве между производством подготовительных и земляных работ.

10.7. При

отсутствии водопропускных сооружений во избежание обводнения и заболачивания

полосы отвода и прилегающих к ней участков необходимо сооружение

дренажной сети (открытой, закрытой), обеспечивающей функционирование

естественной системы стока в параметрах, близких к существовавшим до начала

производства капитального ремонта нефтепродуктопровода.

10.8. При производстве

земляных работ в условиях залесенной местности основные нарушения окружающей

среды связаны с:

активизацией водной эрозии и

процессов образования оврагов на продольных склонах трассы нефтепродуктопровода

более 6 град., сложенных глинами, суглинками, супесями;

активизацией ветровой эрозии

(перевеивания) на участках распространения песков при сплошной площади

нарушений почв и растительности более 50 м;

интенсификацией

заболачивания участков трассы и прилегающих к ним площадей в связи с нарушением

естественной системы местного стока вод.

Нейтрализация эрозионных

процессов на уклонах более 6 град, производится:

засыпкой эрозионных форм

грунтами и порубочными остатками;

сооружением в днищах

эрозионных форм заграждений из металлических плетней, кольев для задержания

твердого стока в дождливый период и стока талых вод;

посадкой быстрорастущих

растений (мятлик луговой, длиннокорневые хвощи), кустарников (ивы, шиповник).

Для ослабления ветровой

эрозии следует применять засыпку нарушенных участков слоем торфа (до 10 см), с

последующим посевом растений.

Восстановление существовавшей

до производства капитального ремонта нефтепродуктопровода системы местного

стока, вод следует осуществлять путем расчистки русел водотоков, ложбин

временного стока вод от грунта, попавшего в них при производстве земляных

работ.

10.9. С целью уменьшения

нарушений окружающей среды все ремонтные работы должны выполняться в пределах

полосы отвода. На всех этапах капитального ремонта нефтепродуктопроводов

следует выполнять мероприятия, предотвращающие:

развитие неблагоприятных

рельефообразующих процессов;

изменение естественного

поверхностного стока;

загорание естественной

растительности и торфяников;

захламление территорий

строительными и прочими отходами;

разлив горюче-смазочных

материалов, слив отработанного масла, мойку автомобилей в неустановленных местах

и т.п.;

нерегламентированную охоту,

рыбную ловлю, браконьерство, самовольные лесозаготовки и т.п.

10.10. За нарушение

окружающей среды (разрушение почвенно-растительного покрова, загрязнение

водоемов, допущение пожаров и т.п. вне пределов полосы и площадок отвода, а

также вне согласованных в установленном порядке маршрутов постоянных и

временных дорог и карьеров) несут персональную, дисциплинарную,

административную и материальную ответственность производители работ и лица,

непосредственно нанесшие ущерб окружающей среде.

11.1. Организация работы по

охране труда в РСУ должна осуществляться на основе выполнения требований

действующих стандартов, правил, норм, инструкций, СНиП, СН, ВСН, планов работы,

мер безопасности, предписаний и других документов. В РСУ должны иметься

действующие документы, а также знаки безопасности, памятки, плакаты.

11.2. Работами по охране

труда руководит начальник РСУ совместно с инспектором по охране труда.

11.3. Основные направления

работы:

планирование работ по охране

труда;

оперативное руководство

работами по охране труда;

контроль состояния охраны

труда;

стимулирование работ по

охране труда.

11.4. Критериями

эффективности работы по охране труда в РСУ должны быть:

отсутствие несчастных

случаев;

отсутствие нарушений

требований безопасности труда и производственном санитарии на каждом рабочем

месте;

отсутствие нарушений режима

труда и отдыха в соответствие с действующим

законодательством;

отсутствие заболеваний,

обусловленных производством (профзаболевания, профотравления);

отсутствие аварий, пожаров,

взрывов, загрязнений;

повышение эффективности и

качества труда за счет улучшения условий труда.

11.5. Коллектив РСУ должен

участвовать:

в обсуждении и принятии

комплексного плана по охране труда;

в заключении соглашения по

охране труда с администрацией (при заключении коллективного договора);

в решении вопросов

направления рабочих на курсы повышения квалификации.

11.6. Начальник РСУ

совместно с прорабами и мастерами должен ежедневно планировать ремонтные работы

на следующий рабочий день с учетом охраны труда при выполнении единичных видов

работ, а также совместно с общественным инспектором по охране труда должен

разрабатывать предложения для включения в оперативные (месячные, квартальные)

планы по охране труда по всем подразделениям РСУ.

11.7. В подразделениях РСУ -

участках, РСК и бригадах оперативное руководство работой по охране труда должны

осуществлять прорабы, мастера, на которых возлагается:

организация

работы в соответствии с существующими разделами ППР, технологических карт, ознакомление

рабочих с безопасными методами производства ремонтных работ;

контроль за соблюдением

рабочими норм переноски тяжестей, обеспечение рабочих мест знаками

безопасности; предупредительными подписями и плакатами, освещением в темное

время суток, ограждениями, переходными мостиками с перилами,

креплениями откосов и т.д.;

непосредственное