|

ГОСУДАРСТВЕННЫЙ |

ГОСУДАРСТВЕННЫЙ |

ПОСОБИЕ

ПО ПРОЕКТИРОВАНИЮ ПОЛИГОНОВ

ПО ОБЕЗВРЕЖИВАНИЮ И ЗАХОРОНЕНИЮ

ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ

(к СНиП 2.01.28-85)

Утверждено

приказом Госстроя СССР

от 15 июня 1984 г. № 47

Москва

Центральный институт

типового проектирования

1990

Рекомендовано к изданию научно-техническим советом Госниихлорпроекта Минхимпрома СССР.

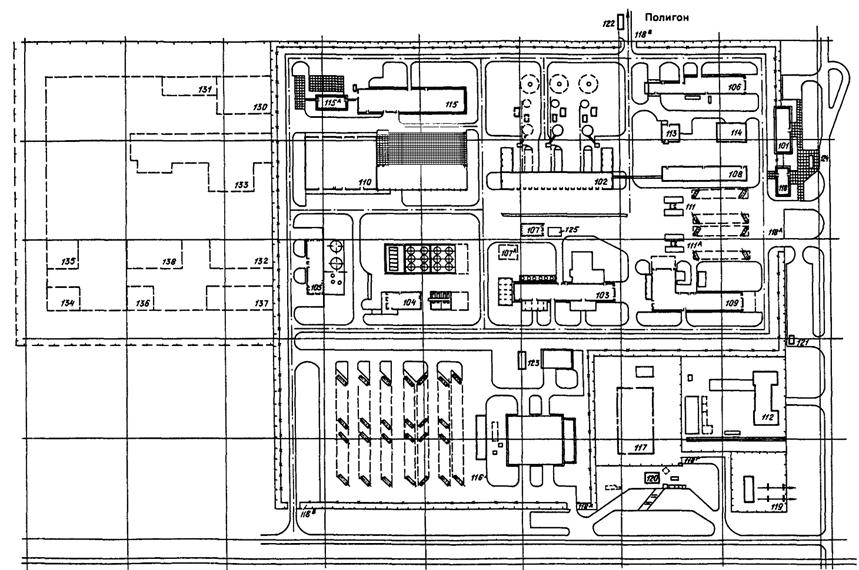

В Пособии приведена технологическая схема работы полигона, варианты компоновок площадок и сооружений, конструкции карт и бункеров, а также технические решения по противофильтрационным мероприятиям, исключающим загрязнение подземных и поверхностных вод.

Для инженерно-технических работников проектно-изыскательских, проектных и производственных организаций.

Разработано Госниихлорпроектом Минхимпрома СССР (канд. техн. наук Н.Я. Степ; Л.Н. Гуральник, В.А. Шевлягин, В.Л. Дедов, Л.С. Штерн) совместно с Казводоканалпроектом (Ю.И. Ткаченко, В.И. Мираков, Ю.А. Арсенин, Р.Б. Исаева, В.В. Мергелова).

При пользовании Пособием следует учитывать утвержденные изменения строительных норм и правил и государственных стандартов, публикуемые в журнале «Бюллетень строительной техники», «Сборнике изменений строительных норм и правил» Госстроя СССР и информационном указателе «Государственные стандарты СССР» Госстандарта СССР.

ПРЕДИСЛОВИЕ

Интенсивный рост промышленного производства и систематическое увеличение выброса токсичных отходов (твердых, пастообразных, жидких) во всем мире вызывают все большее загрязнение окружающей среды.

Устройство полигонов по обезвреживанию и захоронению токсичных промышленных отходов является важнейшим мероприятием по охране окружающей среды и сохранению природных ресурсов.

Пособие является временным, так как в настоящее время нет достаточного опыта в проектировании, строительстве и эксплуатации полигонов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Централизованный сбор, транспортировка, обезвреживание и захоронение неутилизируемых токсичных промышленных отходов обеспечивают эффективную санитарную очистку городов. Количество и разнообразие токсичных промышленных отходов в настоящее время так велико, что обезвреживание этих отходов на самих предприятиях экономически нецелесообразно. Все эти отходы из-за химических и физических свойств не могут быть обезврежены и уничтожены с соблюдением мер безопасности и охраны окружающей среды совместно с бытовыми отходами методом сжигания или складирования на полигонах, поэтому появилась необходимость создания региональных полигонов по обезвреживанию и захоронению неутилизируемых токсичных промышленных отходов.

1.2. Полигоны являются природоохранными объектами и предназначены для централизованного сбора, транспортировки, обезвреживания и захоронения неутилизируемых токсичных промышленных отходов. При этом обработку отходов на полигоне следует осуществлять таким образом, чтобы они либо совсем уничтожались, либо превращались в не растворимые в воде остатки, которые можно складировать в карты, до минимума сведя риск загрязнения грунтовых вод в будущем.

1.3. В связи с тем, что в настоящее время в нашей стране нет достаточного опыта проектирования современных полигонов, настоящее Пособие составлено на основании имеющихся литературных данных, опыта эксплуатации и проектирования таких полигонов за рубежом.

В нем отражен также опыт, накопленный в ходе разработки и проектирования (на стадии «проект») полигона для Московского региона, и приведены данные о результатах эксплуатации полигона «Красный Бор» (Ленинград).

2. ОПРЕДЕЛЕНИЕ РАСЧЕТНОЙ МОЩНОСТИ ПОЛИГОНА

2.1. Мощность полигона по количеству и физическому составу неутилизируемых токсичных промышленных отходов определяется на основании представленных поставщиками отходов инвентаризационных ведомостей Госснаба СССР по форме № 2 и опросных листов на отходы (прил. 1) на момент начала проектирования.

2.2. По своему физическому состоянию токсичные промышленные отходы разделяются на твердые, пастообразные и жидкие.

2.3. В соответствии с ГОСТ 12.1.007-76 и санитарными правилами Минздрава СССР «Порядок накопления, транспортировки, обезвреживания и захоронения токсичных промышленных отходов» токсичные промышленные вещества (отходы) делятся на четыре класса опасности:

I класс - чрезвычайно опасные

II « - высокоопасные

III « - умеренно опасные

IV « - малоопасные

2.4. Отнесение тех или иных отходов к классу опасности должны производить промышленные предприятия и организации - поставщики (производители) отходов или научно-исследовательские организации - разработчики технологических процессов.

2.5. Класс опасности промышленных отходов следует определять в соответствии с нормативными материалами АН СССР и Минздрава СССР «Предельное содержание токсичных соединений в промышленных отходах, обусловливающее отнесение этих отходов к категории по токсичности» № 3170-84, в зависимости от величины индекса опасности Кi, определяемого на основе величины ПДК в почве, а в случае ее отсутствия - на основе величины LD50, опубликованной в справочной литературе. Кроме того, при разработке проекта полигона, эксплуатация которого будет осуществляться в течение длительного времени (20 лет и более), следует учитывать тот факт, что по мере совершенствования технологических процессов, создания новых процессов и производств будут постоянно меняться количественный и качественный составы отходов.

2.6. Необходимо отметить, что, как правило, данные инвентаризации промышленных отходов в нашей стране по разным причинам занижены по сравнению с данными других стран, где учет токсичных отходов проводился значительно раньше и повторялся неоднократно (табл. 1).

Таблица 1

Количество образующихся в разных странах промышленных токсичных (опасных) отходов (по данным литературных публикаций)

|

Количество токсичных промышленных отходов |

||

|

млн. т/год |

кг на 1 чел /год |

|

|

ФРГ |

5 - 10 |

80 - 160 |

|

Финляндия |

0,4 |

80 |

|

Франция |

2 - 17 |

40 - 340 |

|

Нидерланды |

1 |

70 |

|

Великобритания |

4 - 7 |

70 - 120 |

|

США |

57 |

250 |

Таким образом, при определении мощности полигона по данным инвентаризации удельное количество токсичных промышленных отходов должно быть для промышленно развитых регионов не менее 50 кг на 1 чел /год.

По показателям, характерным для промышленного района Европы, подавляющее количество токсичных промышленных отходов (до 80 %) органического происхождения. По физическому состоянию отходы характеризуются следующим образом, % по массе:

твердые отходы органического происхождения ........................................ 50 - 60

пасты и шламы органического происхождения ........................................ 10 - 15

жидкие органические отходы...................................................................... 10 - 15

сточные воды, содержащие органические и минеральные загрязнения 6 - 10

различные токсичные отходы неорганические.......................................... 8 - 10

Предполагаемая теплотворная способность, МДж/кг (ккал/кг):

твердые отходы органического происхождения........................................ 15 - 20

(3580 - 4770)

пасты и шламы органического происхождения......................................... 12 - 25

(2870 - 5970)

жидкие органические отходы...................................................................... 25 - 28

(5970 - 6690)

3. ТЕХНОЛОГИЧЕСКАЯ СХЕМА РАБОТЫ ПОЛИГОНА

3.1. Технологическая схема работы полигона должна предусматривать следующие основные мероприятия, позволяющие регулярно и организованно, с соблюдением мер безопасности, удалять неутилизируемые токсичные промышленные отходы предприятий и организаций, обезвреживать их и надежно захоранивать, обеспечив защиту окружающей среды:

организацию сбора неутилизируемых токсичных промышленных отходов на предприятиях-поставщиках;

организацию транспортировки токсичных отходов на полигон;

организацию приема, обезвреживания и захоронения токсичных отходов на полигоне.

ОРГАНИЗАЦИЯ СБОРА НЕУТИЛИЗИРУЕМЫХ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ НА ПРЕДПРИЯТИЯХ-ПОСТАВЩИКАХ

3.2. При организации сбора токсичных промышленных отходов на предприятиях-поставщиках следует руководствоваться документом «Предельное количество накопления токсичных промышленных отходов на территории предприятия (организации)» Минздрава СССР, Минводхоза СССР, Мингео СССР, 1985 г. и санитарными правилами «Порядок накопления, транспортировки, обезвреживания и захоронения токсичных промышленных отходов» № 3183-84, утвержденными Главным государственным санитарным врачом СССР 29 декабря 1984 г.

3.3. Способ временного хранения отходов определяется их физическим состоянием и классом опасности веществ - компонентов отходов. При наличии в составе отходов веществ различного класса опасности их следует относить к токсичным на основе нормативного материала «Предельное содержание токсичных соединений в промышленных отходах, обусловливающее отнесение этих отходов к категории по токсичности» № 3170-84.

Временное хранение отходов необходимо осуществлять, как правило, в стационарных складах. При этом должны быть обеспечены требования ГОСТ 12.1.005-76 к воздуху рабочей зоны в части ПДК вредных веществ и микроклимата помещений.

Допускается временное хранение отходов на специальной площадке под навесом при соблюдении следующих условий:

содержание вредных веществ в воздухе промышленной площадки на высоте до 2,0 м от поверхности земли не должно превышать 30 % ПДК для рабочей зоны;

содержание вредных веществ в подземных и поверхностных водах и в почве на территории предприятия не должно превышать ПДК этих веществ и должно соответствовать требованиям государственных стандартов системы «Охрана природы» для окружающей среды и правил охраны поверхностных вод от загрязнения сточными водами:

площадка для временного хранения отходов должна располагаться в подветренной зоне территории и быть покрыта неразрушаемым и непроницаемым для токсичных веществ материалом (керамзитобетоном, полимербетоном, плиткой) с автономными ливнестоками и уклонами в сторону очистных сооружений. При этом попадание поверхностного стока с площадок в общий ливнесток должно быть исключено путем обваловки и других мероприятий. Для указанного поверхностного стока необходимы специальные очистные сооружения, обеспечивающие улавливание токсичных веществ, очистку и обезвреживание этого стока;

должна быть предусмотрена эффективная защита от воздействия атмосферных осадков на отходы.

3.4. Хранение токсичных отходов в открытом виде (навалом, насыпью) или в негерметичной открытой таре как на складе, так и на специальной площадке не допускается.

3.5. Твердые и пастообразные негорючие токсичные отходы I класса опасности и растворимые отходы II класса опасности отдельными партиями в небольших количествах собираются в специальные металлические контейнеры с толщиной стенок 10 мм, проверенные на герметичность. Конструкции и размеры контейнеров должны быть согласованы с местными органами и учреждениями санитарно-эпидемиологической службы и руководством полигона по обезвреживанию и захоронению отходов.

3.6. Твердые горючие токсичные отходы собираются в специальные герметичные контейнеры, размеры и конструкции которых также согласовываются с органами и учреждениями санитарно-эпидемиологической службы и руководством полигона.

Жидкие горючие, жидкие хлорорганические и пастообразные горючие отходы, а также сточные воды, содержащие органические и минеральные загрязнения, собираются в специальные герметические емкости раздельно.

3.7. Пастообразные быстрозастывающие органические горючие отходы, а также другие жидкие горючие отходы в небольшом количестве можно собирать и хранить в барабанах, бочках и другой металлической таре при условии вместимости тары не более 200 л.

3.8. В местах хранения отходов должны быть предусмотрены мероприятия по механизации погрузки отходов в специализированный автотранспорт полигона. Для откачки жидких и пастообразных отходов из емкостей в специализированные автоцистерны необходимо предусматривать установку насосов или другие мероприятия (передавливание, вакуум-системы и т.п.).

3.9. На каждом предприятии необходимо назначать приказом лицо, ответственное за сбор, хранение и отгрузку отходов на полигон.

3.10. На каждую отгружаемую партию отходов необходимо представлять паспорт с технической характеристикой отходов и кратким описанием мер безопасности при обращении с ними. Форма паспорта на отходы (см. прил. 2) заполняется поставщиком, подписывается руководителем предприятия-поставщика отходов, а также ответственным лицом и заверяется печатью.

3.11. Контроль за состоянием окружающей среды на участках временного хранения отходов осуществляется лабораториями промышленных предприятий, службой контроля и санитарно-эпидемиологической службой, органами водного надзора в части охраны вод в соответствии с Методическими указаниями по определению низких концентраций вредных веществ в различных средах, разработанными АН СССР совместно с Минздравом СССР и другими заинтересованными министерствами и ведомствами с применением стандартизированных методик определения вредных веществ в воздухе, воде, почве, утвержденных Минздравом СССР.

Периодичность контроля, точки замеров и перечень определяемых вредных веществ согласовываются с местными органами и учреждениями санитарно-эпидемиологической службы.

3.12. Промышленные предприятия (учреждения) - поставщики отходов должны разработать:

инструкцию по сбору, хранению (в соответствии с физическим состоянием и классом опасности) и отгрузке (транспортировке) отходов, исключающих их распыление, россыпь, пролив, самовозгорание, взрыв;

инструкцию по технике безопасности, противопожарной профилактике и производственной санитарии для персонала, занятого сбором, хранением, отгрузкой (транспортировкой) и сдачей токсичных отходов на полигон.

Указанные инструкции согласовываются с администрацией полигона и местными учреждениями санитарно-эпидемиологической службы.

ОРГАНИЗАЦИЯ ТРАНСПОРТИРОВКИ ТОКСИЧНЫХ ОТХОДОВ НА ПОЛИГОН

3.13. Транспортировка токсичных промышленных отходов на полигон, как правило, осуществляется специализированным автотранспортом полигона. Допускается транспортировка жидких горючих органических отходов III и IV класса опасности автотранспортом предприятий-поставщиков при условии согласования с органами и учреждениями санитарно-эпидемиологической службы и полигоном.

Транспортировка токсичных промышленных отходов осуществляется в соответствии с «Инструкцией по обеспечению безопасности перевозки опасных грузов автомобильным транспортом», утвержденной МВД СССР 23 сентября 1985 г.

3.14. Весь автотранспорт, предназначенный для транспортировки токсичных промышленных отходов, должен быть переоборудован с целью:

обеспечения механизации погрузки и выгрузки отходов;

исключения возможности потери отходов и загрязнения окружающей среды при погрузке, транспортировке и выгрузке;

обеспечения удобства и безопасности обслуживания. Переоборудование автотранспорта следует производить в соответствии с методическими рекомендациями «Контроль Государственной автомобильной инспекции за соответствием конструкций транспортных средств требованиям безопасности дорожного движения», изданными ВНИИБД МВД СССР в 1984 г.

3.15. Специализированный автотранспорт для перевозки жидких и пастообразных органических отходов оборудуется выпускной трубой со съемным искрогасителем, располагаемой с правой стороны перед радиатором. Если расположение двигателя не позволяет произвести такое переоборудование, то допустимо выводить выпускную трубу в правую сторону вне зоны кузова или цистерны и топливной коммуникации.

Топливный бак указанных автомобилей оборудуется металлическими щитками со стороны передней и задней стенок, а со стороны днища устанавливается металлическая сетка с размером ячейки 10´10 мм. Расстояние от топливного бака до щитков и сетки должно быть не менее 20 мм.

3.16. Электрооборудование автомобилей для перевозки жидких и пастообразных органических отходов должно удовлетворять следующим требованиям:

номинальное напряжение не должно превышать 24 В;

электрические цепи должны быть защищены от повышенных токов предохранителями;

электрические цепи должны размыкаться выключателем, приводимым в действие из кабины водителя;

электрические лампы, находящиеся внутри кузова автомобиля, должны быть закрыты прочной сеткой или решеткой. Автомобили оборудуются устройством для отвода статического электричества.

3.17. Кузова специализированных автомобилей для перевозки твердых отходов должны быть закрытыми, прочными, не иметь щелей и должны быть отделены от кабины водителя промежутком не менее 150 мм.

3.18. В случае использования ткани в качестве покрытия открытых кузовов автомобилей, предназначенных для перевозки твердых отходов, она должна быть трудновоспламеняющейся, непромокаемой, хорошо натянутой и перекрывать борта кузова не менее чем на 200 мм.

3.19. В специализированных автомобилях, предназначенных для перевозки замерзающих (затвердевающих) отходов, необходимо предусматривать обогрев отходов отходящими газами.

3.20. Каждый автомобиль, предназначенный для перевозки токсичных промышленных отходов, кроме дополнительного оборудования, указанного в Правилах дорожного движения, комплектуется:

набором инструмента для мелкого ремонта; огнетушителем (порошковым или углекислотным) вместимостью не менее 5 л;

не менее чем одним противооткатным упором; средствами индивидуальной защиты водителя; двумя знаками «Въезд запрещен».

3.21. Специализированный автотранспорт для перевозки токсичных промышленных отходов должен быть оборудован проблесковым маяком оранжевого цвета и обозначен информационными таблицами системы информации об опасности.

Информационные таблицы на автомобиле располагаются: спереди - на правой стороне бампера, сзади - на стенке кузова или цистерны. Таблицы не должны выступать за габариты автомобиля и закрывать номерные знаки и внешние световые приборы.

3.22. На каждый конкретный вид отходов следует разрабатывать условия их безопасной перевозки на основании действующих в СССР нормативных актов (ГОСТов, ОСТов, ТУ, правил, инструкций и т.д.), которые должны быть утверждены исполкомами местных Советов по согласованию с республиканскими министерствами автомобильного транспорта и внутренних дел.

3.23. Ответственным за перевозку токсичных промышленных отходов является водитель специализированного автотранспорта.

3.24. Выбирает маршрут перевозки токсичных промышленных отходов и согласовывает его с Госавтоинспекцией администрация полигона после получения от предприятий-поставщиков подробной технической характеристики отходов (см. прил. 1).

При выборе маршрута перевозки необходимо руководствоваться следующим:

маршрут перевозки по возможности не должен проходить через населенные пункты и вблизи промышленных объектов, зон отдыха, природных заповедников и архитектурных памятников;

в случае перевозки отходов внутри крупных населенных пунктов, маршрут перевозки по возможности не должен проходить вблизи зрелищных, культурно-просветительных, учебных, дошкольных и лечебных учреждений.

3.25. Специализированный автотранспорт, осуществляющий перевозку отходов, по возможности обеспечивается топливом на весь путь следования без дозаправки на автозаправочных станциях (АЗС) общего пользования.

В случае необходимости заправку следует производить на расстоянии не менее 25 м от территории АЗС общего пользования, топливом, полученным на АЗС в металлические канистры.

3.26. При остановке или стоянке специализированного автотранспорта, осуществляющего перевозку отходов, должен быть обязательно включен стояночный тормоз, а на уклоне дополнительно установлен противооткатный упор.

3.27. К управлению специализированным автотранспортом, осуществляющим перевозку токсичных промышленных отходов, допускаются водители, имеющие стаж непрерывной работы не менее трех лет, удостоверение на право управления транспортными средствами соответствующей категории и прошедшие обучение или инструктаж и медицинский контроль.

3.28. В случаях, когда при перевозке отходов водитель вынужден управлять автомобилем более 12 ч, в рейс направляются два водителя.

3.29. Водитель, осуществляющий перевозку отходов, кроме документов, перечисленных в Правилах дорожного движения, обязан при себе иметь:

маршрут перевозки;

свидетельство о допуске транспортного средства к перевозке опасного груза;

свидетельство о допуске водителя к перевозке опасного груза;

аварийную карточку системы информации об опасности.

В верхнем левом углу путевого листа красным цветом должна быть сделана отметка «Опасный груз».

3.30. Расчет числа автотранспортных средств, необходимых для выполнения технологических перевозок, следует выполнять в соответствии с «Руководством по расчету количества автотранспортных средств в разделах транспорта проектов строительства промышленных предприятий», вып. 5200, утвержденным Госстроем СССР и Промтрансниипроектом в 1982 г.

Число автотранспортных средств определяется после их выбора и составления маршрутов перевозок по формуле

![]() (1)

(1)

где Api - необходимое число рабочих автомобилей;

Qi - объем перевозок на i-м маршруте за год, т;

Kti - коэффициент, учитывающий массу тары на i-м маршруте; Kti = 1 - при транспортировке грузов без тары; Kti = 1,3 - 1,5 - при транспортировке грузов в контейнерах;

Wpi - производительность рабочего автомобиля за год на i-м маршруте, т:

![]() (2)

(2)

где Тn - время пребывания рабочего автомобиля на линии за год, ч:

![]() (3)

(3)

здесь L0 - нулевой пробег автомобиля за смену, км;

Dn - число рабочих дней в году; при 8-часовом рабочем дне Dn = 253; при 7-часовом - Dn = 305;

п - число смен работы автомобиля на линии, n £ 2;

qi - грузоподъемность автомобиля на i-м маршруте, т;

gi - коэффициент использования грузоподъемности автомобиля на i-м маршруте gI » 0,6 - 0,85;

Vti - техническая скорость автомобиля на i-м маршруте, км/ч; на внешних перевозках принимается в зависимости от модели автомобиля и согласно категории эксплуатации. Для полигонов с транспортировкой грузов по хорошим дорогам можно принять Vti, = 38 - 41 км/ч; на внутренних автомобильных дорогах промпредприятий при l > 1 км Vti = 15 км/ч;

Кn - коэффициент использования транспортного средства на линии; для нашего случая Кn = 0,8 - 0,9;

l0i - длина оборота (путь, проходимый автотранспортным средством по i-му маршруту, с возвратом в начальный пункт), км, определяемая по формуле

loi = lri + lni, (4)

здесь lri - пробег автотранспортного средства по i-му маршруту с грузом, км;

lni - то же без груза, км;

ti - продолжительность погрузки-разгрузки автомобиля на i-м маршруте, ч, принимаемая равной 2 - 3 ч;

Кmi - коэффициент неравномерности перевозок на i-м маршруте, учитывающий изменение продолжительности рейса, Kmi = 1,1 - 1,2.

ОРГАНИЗАЦИЯ ПРИЕМА, ОБЕЗВРЕЖИВАНИЯ И ЗАХОРОНЕНИЯ ТОКСИЧНЫХ ОТХОДОВ НА ПОЛИГОНЕ

3.31. Многообразие поступающих на полигон токсичных промышленных отходов требует точного знания их состава и свойств для определения условий хранения и метода обезвреживания. Все эти показатели должны быть приведены в паспорте и в опросном листе на отходы (см. прил. 1 и 2). Лаборатория полигона выполняет выборочный контроль на соответствие состава поступающих отходов данным, приведенным в паспорте и опросном листе. Особое внимание необходимо обратить на самовоспламеняющиеся, стихийно разлагающиеся, полимеризующиеся отходы, а также на отходы, которые могут вступить в реакцию с другими отходами или оказывать сильное коррозионное воздействие на углеродистую сталь.

3.32. На основании изучения состава отходов и их физико-химических свойств разрабатываются условия их хранения, транспортировки и обезвреживания. При этом обезвреживание должно осуществляться таким образом, чтобы эти отходы превращались в остатки, не содержащие веществ, растворимых в воде и приводящих к загрязнению грунтовых вод при их захоронении.

Наиболее распространенными методами обезвреживания отходов в настоящее время являются:

для отходов органического происхождения - сжигание при высоких температурах;

для неорганических веществ - физико-химическая обработка в несколько стадий, которая приводит к образованию безвредных, в большинстве случаев нейтральных, не растворимых в воде соединений.

В Пособии рассматривается только метод сжигания, так как при этом методе большая часть всех токсичных отходов обезвреживается, при этом объем этих отходов может быть доведен до 10 % их первоначального объема.

3.33. Твердые отходы, как правило, принимаются на хранение в железобетонные бункера, установленные в помещении.

3.34. Для каждого вида пастообразных и жидких отходов предусматриваются специальные обогреваемые емкости, устанавливаемые на открытой площадке.

3.35. Высокоагрессивные пастообразные отходы транспортируются в барабанах (вместимостью 60 - 100 л) из сгораемых синтетических материалов или, если они не коррозионные, в стальных барабанах вместимостью до 200 л. Отходы в таре, как правило, хранятся на открытой площадке под навесом.

3.36. Таким же образом, как и определение условий хранения отходов, проводится расчет количества подачи разных отходов в печь, исходя из условия постоянства количества теплоты и вредных веществ, выделяющихся при сгорании отходов.

3.37. Установка для сжигания твердых, пастообразных и жидких неутилизируемых токсичных промышленных отходов состоит из:

системы подачи и дозировки отходов;

печи с вращающимся барабаном;

камеры дожигания;

системы золо-шлакоудаления;

котла-утилизатора;

системы очистки дымовых газов.

Система подачи и дозировки отходов

3.37.1. Система подачи и дозировки отходов представляет собой соединяющее звено между площадками, где хранятся отходы, и печью сжигания отходов. Эти устройства должны быть спроектированы таким образом, чтобы различные отходы могли поступать в печь непрерывно и равномерно по количеству и теплотворной способности, чем достигается относительно стабильное сгорание.

Загрузочные устройства для твердых и пастообразных отходов

Загрузка печи с вращающимся барабаном твердыми отходами из приемных бункеров осуществляется мостовым краном, оборудованным многочелюстным или двухковшовым грейфером, в воронку дозировочного устройства (цепной конвейер, шнековый питатель и т.п.). Следует предусматривать, как правило, установку двух кранов.

Грейферный мостовой кран должен быть оснащен приспособлением для взвешивания, показывающим и регистрирующим массу загружаемых отходов.

Кабина машиниста крана может быть совмещена с пультом управления или расположена отдельно и должна обеспечивать хороший обзор как бункера с отходами, так и воронки дозировочного цепного транспортера.

Цепной транспортер, оснащенный регулятором высоты слоя, сбрасывает отходы в дозированных количествах через шлюз и горизонтальную входную камеру во вращающуюся печь. Очистка наклонной плоскости входной камеры осуществляется паром, подаваемым через специальную форсунку. Во входной камере может быть еще предусмотрен толкатель, который служит для проталкивания находящихся на наклонной плоскости отходов. Толкатель охлаждается водой и управляется в соответствии с программой загрузки вращающейся печи. Пастообразные отходы в барабанах и бочках при помощи роликовых транспортеров подаются на платформу специального подъемника печи.

Подъемное устройство поднимает барабан (бочку) в предварительную камеру, присоединенную к входной камере печи.

Предварительная камера отделена от входной камеры вертикальным охлаждаемым клапаном. При поступлении барабанов (бочек) в предварительную камеру сама загрузочная платформа закрывает камеру. После открытия вертикального клапана барабан (бочка) продвигается в печь посредством специального охлаждаемого опрокидывающего устройства.

Загрузочные устройства для жидких, пастообразных и шламообразных отходов

Жидкие отходы транспортируются по трубопроводам к форсункам (горелкам) печи из соответствующих емкостей насосами. В качестве форсунок для сжигания жидких отходов, как правило, применяются форсунки с паровым (воздушным) распыливанием. Жидкие отходы с низкой теплотворной способностью сжигаются в горелках совместно с жидкими отходами, обладающими высокой теплотворной способностью, или с топливом (жидким или газообразным).

Пастообразные и вязкотекучие отходы с включением твердых частиц из емкостей специальными шнековыми насосами по трубопроводу транспортируются через специальное сопло диаметром до 20 мм непосредственно в печь. Это сопло в большинстве случаев позволяет обходиться без фильтрования отходов перед сжиганием.

Основным звеном всей системы загрузки вращающейся печи является смонтированная на подвижной платформе лобовая стенка, которая служит для запирания вращающегося барабана печи и защищена огнеупорным кирпичом. Все необходимые для осуществления процесса горения устройства смонтированы на лобовой стенке. На все горелки (за исключением сопел) устанавливаются запально-защитные устройства.

Так как на установках для сжигания отходов состав отходов и, следовательно, теплотворная способность постоянно колеблются, то необходимо предусматривать установку горелок, работающих на топливе (жидком или газообразном) для исключения резких колебаний температуры в печи. Теплопроизводительность этих горелок принимают равной 15 - 25 % расчетной теплопроизводительности печи.

Для постоянного контроля пламени во вращающейся барабанной печи следует предусматривать установку телевизионной камеры.

Так как тепловая нагрузка печи колеблется, то регулировка соотношения воздух-отходы осуществляется вручную со щита КИП по цвету пламени и температуре на выходе из печи.

Вращающийся барабан печи

3.37.2. Вращающийся барабан печи является основным элементом установки для сжигания твердых, пастообразных и жидких отходов.

Размеры печи следует выбирать таким образом, чтобы даже при пиковых нагрузках, превышающих максимальную мощность установки сжигания, удельная тепловая нагрузка на объем печи и скорость дымовых газов в печи не превышали максимальных значений для обеспечения полного выгорания отходов.

Термически сильно нагруженный выходной конец вращающегося барабана представляет собой охлаждаемое воздухом жаростойкое выходное звено. Со стороны входа и выхода вращающийся барабан оснащается специальными уплотнителями, которые обеспечивают минимальное поступление воздуха, подсасываемого из атмосферы в печь.

Вращающийся барабан оснащается двумя рабочими кольцами из стального литья, которые опираются на ролики, приводится в движение посредством зубчатого обода, редуктора и электродвигателя. На случай отключения электроэнергии должен быть предусмотрен аварийный дизель-генератор.

Определение геометрических размеров барабана производят исходя из следующих условий:

температура сжигания отходов - 900 - 1100 °С, при наличии галогенсодержащих соединений - до 1200 °С;

скорость дымовых газов в барабане - 2 - 3 м/с, максимальная - 5 м/с;

теплонапряжение по объему - 0,4 ГДж/ (м3 × ч) [1,0 × 105 ккал/(м3 × ч)], максимальное - 0,6 ГДж / (м3 × ч) [1,5 × 105 ккал/ (м3 × ч)];

теплонапряжение по сечению - 6 ГДж/ (м2 × ч) [1,5 × 106 ккал/(м2 × ч)], максимальное - 8 ГДж/ /(м2 × ч)[2 × 106 ккал/(м2 × ч)];

время нахождения отходов в печи - 0,5 - 2 ч.

Время нахождения зависит от состава отходов. Если в отходах содержатся углеводороды с двойными связями (остатки смолы и полимеры), то для достижения полного выгорания требуется более продолжительное время нахождения отходов в печи по сравнению с горением летучих отходов и легко расщепляемых углеводородов;

коэффициент избытка воздуха в печи - a = 2,2 - 2,5;

продолжительность работы печи в году - 6000 - 6500 ч.

Футеровка вращающейся барабанной печи

Футеровка вращающегося барабана печи подвержена химическому, механическому и термическому воздействиям одновременно. Это влияние складывается из воздействия отходов, шлаков, дымовых газов и механических воздействий, являющихся результатом вращения барабана.

Вращающийся барабан печи может быть условно разделен на:

входную зону, которая составляет приблизительно 1/7 общей длины барабана и характеризуется выделением влаги и жидкой фазы, вследствие наличия собственной влаги и жидких органических соединений в отходах в связи с начинающимся испарением этих жидкостей, а также из-за начинающегося плавления находящихся в твердой форме химических соединений, особенно искусственных материалов, которые, как правило, при горении не образуют пламени. Требования, предъявляемые к футеровочному материалу этой зоны: высокая прочность на истирание и ударные нагрузки, хорошая устойчивость к смене температур. Для футеровки следует применять твердый шамотный кирпич;

зону плавления и испарения, занимающую также приблизительно 1/7 длины вращающегося барабана. Температура в этой зоне - до 900 °С. Основную нагрузку огнеупорная футеровка несет за счет конденсации, инфильтрации и затвердевания органических и неорганических соединений, сопровождаемых реакциями этих соединений с составными частями огнеупорной футеровки. Эта зона характеризуется плавлением и испарением большинства искусственных материалов, интенсивным образованием газа и пара, сгоранием легковоспламеняющихся газовых смесей на поверхности отходов.

Вследствие сильного испарения щелочей, возникающего в этой зоне, здесь, как правило, применяется кирпич, содержащий не менее 65 % Аl2О3;

зону сгорания, которая занимает около 2/7 длины барабана. Температура в этой зоне при обычных условиях - до 1100 °С, в особых случаях - до 1200 °С. Напряженное состояние огнеупорной футеровки продолжается из-за усиленной инфильтрации жидких шлаков и из-за реакции этих шлаков с составными частями футеровки. В этой зоне образуется плавящаяся при низкой температуре эвтектика, которая в основном состоит из Fe2O3, SiO2, различных гидроокисей и щелочей. За счет прилипания частичек шлака, плавящихся при более высокой температуре, образуются более или менее крупные налеты шлаков (настыль), наличие которых даже желательно (шлаковая шуба). В этих диапазонах применение кирпича с содержанием Аl2О3, равным примерно 85 %, необходимо, так как этот кирпич обладает более высокой устойчивостью к коррозии. Щелочи в этом диапазоне температуры не играют существенной роли, тем более что образующийся на поверхности кирпича застывший слой шлака препятствует инфильтрации;

выходную зону и зону выгорания, занимающую 3/7 длины барабана. Температура в этой зоне - до 1600 °С. Принудительное движение пламени и дымовых газов во вращающемся барабане, а также неизбежный путь жидких и твердых остатков при сгорании по всей длине печи характеризуют напряженное состояние огнеупорной футеровки в этой зоне. Высокотемпературные еще догорающие газы, с высокой интенсивностью излучения (С-частицы) способствуют плавлению и текучести шлаков. Жидкий шлак предотвращает в значительной степени проникание газов в огнеупорную футеровку. В этом диапазоне наиболее пригодным футеровочным материалом является кирпич на корундовой основе с содержанием Аl2О3 до 85 %.

Из вышесказанного следует, что «шлаковая шуба» является лучшим средством защиты футеровки.

На продолжительность службы футеровки печи при сгорании отходов кроме тепловой нагрузки оказывает немалое влияние конструкция вращающегося барабана, его прочностные показатели и связанная с ними деформация, которой подвергается печь во время эксплуатации. Это в первую очередь относится к изменению овальности, которое не должно превышать 0,3 % диаметра барабана.

Следующим критерием для продолжительности срока службы футеровки является прогиб барабана вдоль оси, находящийся в диапазоне 0,002 расстояния между опорами и учитываемый при выборе толщины стенки барабана.

Камера дожигания

3.37.3. Печь с вращающимся барабаном не обеспечивает полного сгорания компонентов, выделяющихся из органических соединений и имеющих высокую термическую стабильность. Поэтому к печи необходимо присоединить камеру дожигания, в которой при соответствующей подаче воздуха, высоких температурах и продолжительном времени пребывания достигается полное окисление всех органических загрязнений дымовых газов.

Геометрические размеры камеры дожигания рассчитываются, как правило, с учетом следующих параметров:

температура горения на выходе из камеры - 900 - 1000 °С, при галогенсодержащих отходах - 1200 - 1400 °С. Температура дымовых газов на выходе из камеры дожигания поддерживается за счет сжигания топлива (жидкого или газообразного) в горелках или за счет сжигания высококалорийных жидких отходов;

скорость дымовых газов, отнесенная ко всему сечению камеры дожигания, - 2 - 4 м/с;

объемное теплонапряжение - 0,4 - 0,6 ГДж/(м3 × ч) [1,0 - 1,5 × 105 ккал/(м3 × ч)];

теплонапряжение по сечению - 6 - 8 ГДж/ (м2 × ч) [1,5 - 2,0 × 106 ккал/(м2 × ч)];

время пребывания дымовых газов в Камере дожигания (от последней горелки до выхода) - 2 - 6 с.

Время пребывания в камере дожигания зависит от вида и количества органических соединений, содержащихся в отходах.

Камера дожигания должна быть сконструирована таким образом, чтобы достичь наиболее полного смешения дымовых газов, поступающих из печи, и дымовых газов, образующихся в камере дожигания при сжигании топлива.

Камера дожигания должна быть футерована огнеупорным кирпичом, который выдерживает температуру от 1450 до 1600 °С.

Система мокрого золо-шлакоудаления

3.37.4. Для мокрого удаления золы и шлака из печи с вращающимся барабаном и камеры дожигания необходимо предусматривать, как правило, приспособление, располагаемое поперечно оси вращающегося барабана. Для обеспечения обслуживания камеры дожигания снизу это приспособление должно быть передвижным.

Устройство для мокрого золо-шлакоудаления представляет собой водонепроницаемый корпус, похожий на ванну, облицованный базальтовыми плитами. Зола и шлак транспортируются, как правило, цепным скребковым транспортером, смонтированным в ванне. Уровень жидкости в ванне поддерживается постоянным за счет подпитки воды. Выводятся зола и шлак из барабана печи и камеры дожигания через трубы, погруженные ниже уровня жидкости в ванне не менее чем на 300 мм для образования газонепроницаемого затвора по отношению к атмосфере.

Котел-утилизатор

3.37.5. Для охлаждения выходящих из камеры дожигания дымовых газов, образующихся при сжигании различных отходов, и утилизации физического тепла с целью выработки перегретого водяного пара необходимо предусматривать установку котла-утилизатора. Дымовые газы вызывают сильное загрязнение, эрозию и коррозию поверхностей, поэтому к конструкции котла-утилизатора следует предъявлять особые требования.

Перед входом в котел-утилизатор дымовые газы, как правило, должны быть охлаждены до температуры 800 °С впрыском воды (что предпочтительнее) или смешением с атмосферным воздухом. При этой температуре летучая зола находится в твердом состоянии и, следовательно, не прилипает к поверхностям котла.

Примечание. В случае отсутствия в дымовых газах легкоплавких минерализованных соединений температура дымовых газов на входе в котел-утилизатор допускается до 1300 - 1400 °С.

Как правило, для этих целей необходимо применять барабанные водотрубные котлы частично с естественной, а частично с принудительной циркуляцией.

Все теплопередающие поверхности котла следует выполнять из гладких труб, что позволит свести до минимума опасность загрязнения теплопередающей поверхности.

Каналы для прохода газов следует предусматривать достаточно широкими, чтобы из-за оседающих частичек золы они не зарастали и в период эксплуатации могли быть легко очищены (продувкой сжатым воздухом, паром).

Для предотвращения коррозии температура стенок всех труб котла-утилизатора должна быть в пределах 150 - 350 °С. Скапливающуюся в каналах котла-утилизатора летучую золу следует непрерывно удалять через воронки и затворы (шлюзовые, мигалки и т.п.) на транспортеры.

Необходимо предусматривать системы очистки нагревательных поверхностей котла от золы (дробеочистку, обдувку и т.п.). Конструкция котла должна обеспечивать легкий доступ и осмотр всех элементов котла.

Система очистки дымовых газов

3.37.6. Образующиеся при сжигании токсичных промышленных отходов дымовые газы содержат значительное количество различного вида пыли, аэрозолей, хлористого водорода, двуокиси серы, фтористого водорода, тяжелых металлов. Следовательно, дымовые газы перед выбросом их в атмосферу должны быть очищены до такой степени, чтобы их загрязнения не превышали предельно допустимый выброс.

В настоящее время система очистки дымовых газов аналогичных установок, эксплуатирующаяся в ФРГ, обеспечивает следующее содержание загрязнений в дымовых газах, мг/м3:

пыли ..................................................................................................... менее 100

фтористых соединений (в пересчете на F)........................................ « 5

окиси углерода..................................................................................... « 100

органического углерода...................................................................... « 50

двуокиси серы...................................................................................... « 100

Размеры частичек пыли, содержащейся в дымовых газах, составляют 10-6 - 10-3 м.

Система очистки дымовых газов, как правило, должна состоять из следующих стадий:

сушки образующихся при мокрой очистке дымовых газов шламов;

очистки дымовых газов от пыли;

абсорбции токсичных газов.

Сушку шламов следует осуществлять, как правило, в распылительной сушилке, причем агентом сушки являются сами дымовые газы, выходящие из котла-утилизатора с температурой около 300 °С.

Дымовые газы могут быть очищены от пыли как механическим (в рукавном фильтре), так и электрическим (в электрофильтре) способами.

Абсорбцию кислых токсичных газов надлежит выполнять в скрубберах, орошаемых водным раствором солей. За счет добавления щелочных компонентов (как правило, известкового молока) абсорбированные кислые газы нейтрализуются с образованием соответствующих солей. Таким образом, циркулирующая водная фаза содержит сульфаты, сульфиды, хлориды, фториды и карбонаты.

Для обеспечения более надежной очистки дымовых газов от загрязнений необходимо предусматривать санитарную ступень очистки, насадка которой орошается слабым раствором щелочи. Все растворы, образующиеся при очистке дымовых газов, направляются на стадию сушки.

3.38. Особое внимание следует уделять шлакам и золам, содержащим тяжелые металлы. При сжигании токсичных промышленных отходов наряду с нерастворимыми появляются многочисленные растворимые в воде соединения металлов в виде окисей, хлоридов и сульфатов. Эти соединения, содержащиеся в шлаках и золах, могут легко растворяться при мокром удалении. Следовательно, необходимо предусматривать периодическую продувку ванн системы мокрого золо-шлакоудаления. Для получения труднорастворимых гидроокисей металлов в продувочную воду необходимо добавлять известковое молоко. Такую же обработку можно осуществлять и непосредственно в ванне.

Кроме того, некоторые окиси и хлориды металлов обладают при температуре 150 °С достаточно высоким парциальным давлением паров, которые не улавливаются в сухой системе очистки от пыли. Главным образом, это окиси мышьяка, селена, фосфора, а также хлориды сурьмы, мышьяка, железа, свинца, кадмия, висмута. Так как некоторые из этих соединений очень токсичны, то система абсорбции должна работать очень эффективно.

В связи с вышеизложенным, зола и шлак из печи с вращающимся барабаном, камеры дожигания, котла-утилизатора и сушилки должны быть направлены на захоронение с соблюдением всех мер предосторожности

3.39. На чертежах 1 - 3 представлены схемы агрегатов сжигания твердых, пастообразных и жидких токсичных промышленных отходов, разработанные фирмами «Фон-Ролл» (Швейцария), «МАН» (ФРГ) и «ЧКД-Дукла» (ЧССР).

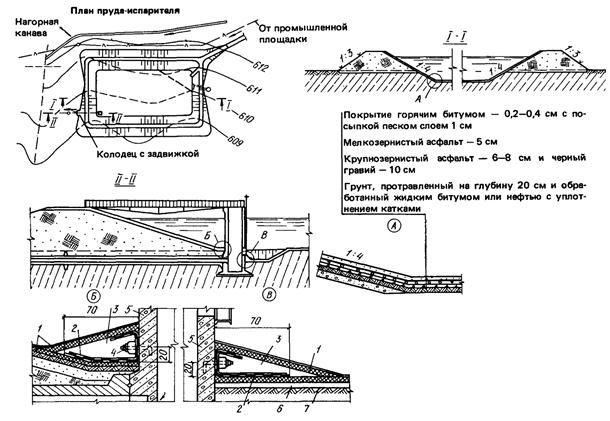

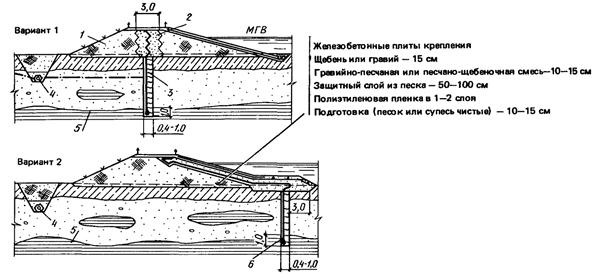

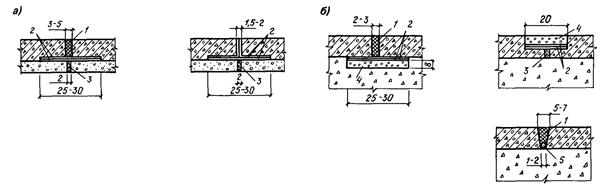

УСТРОЙСТВО КАРТ ДЛЯ ЗАХОРОНЕНИЯ ОТХОДОВ

3.40. При производстве земляных работ и подготовке основания под сооружения полигона необходимо руководствоваться СНиП 3.02.01-87 и Пособием по производству работ при устройстве оснований и фундаментов.

3.41. Карты в плане следует выполнять вытянутой формы при соотношении сторон от 1:1,5 до 1:4 с целью сокращения открытой поверхности отходов при захоронении.

Черт. 1. Агрегат сжигания твердых, пастообразных и жидких токсичных промышленных отходов (фирма «Фон-Ролл» - Швейцария)

1 - грейферный кран; 2 - рольганг и лифт для загрузки бочек; 3 - загрузочное устройство для твердых отходов; 4 - печь с вращающимся барабаном; 5 - камера дожигания; 6 - шлакоудаление; 7 - котел-утилизатор; 8 - реактор (сушилка); 9 - циклон; 10 - вывод сухих солей; 11 - скруббер Вентури; 12 - дымовая труба