ГОСТ 12501-67

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ

МЕТОД ИСПЫТАНИЯ КРУТЯЩИМ

МОМЕНТОМ

|

|

Москва |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Метод испытания крутящим моментом Tubes. Twisting moment test method |

ГОСТ |

Издание (сентябрь 2010 г.) с Изменением № 1, утвержденным в мае 1986 г. (ИУС 8-86).

Постановлением Государственного комитета стандартов, мер и измерительных приборов СССР от 04.01.67 г. дата введения установлена

01.04.67

Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

Настоящий стандарт распространяется на стальные цельнокатаные, волоченые и сварные трубы и устанавливает метод статических испытаний крутящим моментом для определения при температурах 15 - 30 °С следующих характеристик:

а) момента предела упругости (условного);

б) момента предела пропорциональности (условного);

в) момента предела текучести (физического);

г) момента предела текучести (условного);

д) предельного крутящего момента.

Применение метода предусматривается в стандартах и технических условиях, устанавливающих технические требования на стальные трубы.

1. ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ

1.1. При испытании стальных труб крутящим моментом предусматриваются следующие определения и обозначения:

а) рабочая длина образца l, мм - часть образца между участками для захвата;

б) расчетная длина образца l0, мм - участок образца, служащий для определения величин деформаций;

в) наружный диаметр трубы D0, мм;

г) толщина стенки трубы а0, мм;

д) скручивающий момент М, Н × м (кгс × н), действующий на образец в данный момент;

е) угол закручивания j, градусах - угол относительного поворота поперечных сечений на концах расчетной длины;

ж) остаточный сдвиг g - пластическая деформация образца после снятия приложенного скручивающего момента.

1.2. Характеристики свойств стальных труб, определяемые при испытании крутящим моментом, имеют следующие обозначения и определения:

а) момент предела упругости (условного) M0,05 Н × м (кгс × н) - величина крутящего момента, при котором образец получает остаточный сдвиг, равный 0,05 %.

Примечание. При наличии в стандартах или технических условиях на стальные трубы особых указаний разрешается определять величину момента предела упругости (условного) с меньшими допусками на величину остаточного сдвига (до 0,02 %). Величина использованного допуска должна быть указана в обозначении, например М02; М03 и т. д.

б) момент предела пропорциональности (условного) Мпц, Н × м кгс × н - величина крутящего момента, при котором отступление от линейной зависимости между моментом и углом закручивания по поверхности образца достигает такой величины, при которой тангенс угла, образуемого касательной к кривой деформации и осью моментов, превышает свое первоначальное значение на 50 %.

Примечание. При наличии в стандартах или технических условиях на стальные трубы особых указаний, разрешается определять величину момента предела пропоргциональности Мпц, Н · м (кгс · н), при ином допуске на увеличение указанного тангенса угла наклона касательнои.

Величина допуска в процентах должна быть указана в обозначении, например: Мпц10, Мпц5 и т. д.

в) момент предела текучести (физического) Мт, Н × м (кгс × н) - наименьшая величина крутящего момента, при котором образец деформируется без заметного изменения нагрузки;

г) момент предела текучести (условного) М0,3, Н × м (кгс × н) - величина крутящего момента, при котором образец получает остаточный сдвиг, равный 0,3 %.

Примечание. При наличии в стандартах или технических условиях на стальные трубы особых указаний, разрешается определять величину момента условного предела текучести при иных допусках на величину остаточного сдвига. Величина используемого допуска должна быть указана в обозначении, например: М0,1; М0,2.

д) предельный крутящий момент Мв, Н × м (кгс × н) - величина крутящего момента, предшествующая потере устойчивости трубы (смятию).

2. ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

2.1. Для испытания труб крутящим моментом применяют отрезки труб полного сечения.

2.2. Изготовление образцов путем отрезки труб необходимой мерной длины производят на металлорежущем оборудовании.

Необходимо принимать меры предосторожности против возможного изменения свойств металла образцов вследствие нагрева или наклепа. Поверхности образцов (кроме торцов) механической обработке не подвергают.

Острые заусенцы на торцах образцов, оставшиеся после отрезки, должны быть удалены запиловкой или обточкой.

2.3. К испытаниям не допускаются образцы, имеющие на поверхности рабочей части вмятины, забоины и другие механические повреждения.

2.4. Наружный диаметр образцов измеряют с погрешностью не более 0,1 мм.

2.5. Расчетная длина образцов соответствует базе применяемого тензометра и выдерживается с погрешностью не более 1,0 мм.

Примечание. Применение расчетных длин менее 500 мм не рекомендуется.

2.6. Общие размеры образцов устанавливаются по черт. 1.

2.7. Для осуществления деформации скручивания в концы образцов (труб) плотно вставляются металлические пробки, предохраняющие образец от смятия при закреплении в захватах машины.

2.8. Образцы маркируют за пределами расчетной части.

3. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

3.1. В качестве испытательных машин допускается применять машины для кручения всех систем, обеспечивающие:

- точность показания величины крутящего момента ±1 %;

- плавность статического нагружения (без ударов и толчков);

- надежное центрирование образца и отсутствие изгибающих нагрузок;

- возможность приостановления нагружения с точностью до одного наименьшего деления шкалы силоизмерителя;

- свободное продольное перемещение одного из захватов;

- плавность разгрузки.

3.2. При определении величин предельных моментов с помощью тензометров или торсиометров цена деления последних не должна превышать 10¢.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ПОДСЧЕТ РЕЗУЛЬТАТОВ

4.1. Величину крутящего момента при испытании отсчитывают с точностью до одного наименьшего деления шкалы силоизмерителя.

4.2. При определении величин предельных моментов испытываемых труб нагрузки должны составлять не менее 0,1 применяемой шкалы силоизмерителя, но не ниже 0,04 от максимальной нагрузки испытательной машины.

4.3. Момент предела упругости (условного) М0,05 определяют с помощью тензометров или торсиометров следующим образом.

Вычисляют величину остаточного сдвига (g) в градусах по формуле

![]()

где l0 - база тензометра, применяемого для измерения остаточной деформации сдвига (расчетная длина образца), мм;

D0 - наружный диаметр трубы, мм;

K - допуск на величину остаточного сдвига, %.

Полученные значения округляют до 5¢.

На образец после закрепления его в захватах испытательной машины и нагружения крутящим моментом, не превышающим 10 % от ожидаемой величины момента предела упругости, устанавливают тензометр.

Затем образец нагружают моментом, составляющим 70 % от ожидаемого момента упругости, и разгружают до начального момента. Следующие нагружения производят ступенями, соответствующими не более 10 % от ожидаемого предельного момента. После каждой ступени нагружения производят разгрузку до начального момента с определением величины остаточного сдвига.

Испытание прекращают, когда остаточный сдвиг достигнет или несколько превысит вычисленную величину g.

По результатам испытаний определяют величину момента, соответствующую установленному остаточному сдвигу.

В тех случаях, когда необходимо уточнить численное значение определяемой характеристики, допускается использование линейной интерполяции.

Пример определения момента предела упругости М0,05.

Образец - труба 51×2,5 мм, начальная расчетная длина и база тензометра 750 мм, ожидаемый момент предела упругости 2450 - 2548 Н × м (250 - 260 кгс × м).

Величина остаточного сдвига равна

![]()

Начальный момент 196 Н × м (20 кгс × м). Цена тензометра 10¢.

Первую ступень нагружения принимают равной 1760 Н × м (180 кгс × м), в дальнейшем нагружение проводят ступенями по 196 Н × м (20 кгс × м), до тех пор, пока остаточный сдвиг достигает или несколько превысит установленный допуск 0°50¢. Результаты испытаний записывают в табл. 1.

Таблица 1

|

Приложенный момент, Н × м (кгс × м) |

Остаточный сдвиг после разгрузки |

Приложенный момент, Н × м (кгс × м) |

Остаточный сдвиг после разгрузки |

|

196 (20) |

0 |

2352 (240) |

25¢ |

|

1760 (180) |

0 |

2548 (260) |

1º |

|

1960 (200) |

0 |

2744 (280) |

2°40¢ |

|

2156 (220) |

10¢ |

По результатам испытаний находят величину момента, соответствующую установленному остаточному сдвигу. Момент предела упругости (условного) М0,05 » 2548 Н × м (260 кгс × м). Найденный момент уточняют путем линейной интерполяции:

2548 - 2352 = 196 Н × м (20 кгс × м); 60¢ - 25¢ = 35¢.

Добавочный момент (DM) определяют из пропорции 196 Н × м - 35¢

DM - 10¢,

где 10¢ - разность между вычисленным остаточным сдвигом 0°50¢ и полученным (1°) после снятия приложенного момента 2548 Н × м (260 кгс × м);

![]()

Полученный уточненный момент предела упругости М0,05 равен М0,05 = 2548 - 56 = 2492 Н × м (254,3 кгс × м).

(Измененная редакция, Изм. № 1).

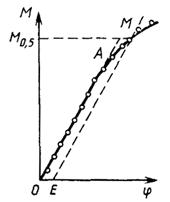

4.4. Допускается определять момент предела упругости (условного) по диаграмме испытаний (черт. 2), построенной по данным показаний силоизмерителя испытательной машины (момент) и тензометра (деформация). Масштаб диаграммы должен обеспечивать соответствие 1 (мм) оси абсцисс не более 0,1 % от остаточного сдвига и 1 мм оси ординат не более 1,0 % от величины определяемого крутящего момента.

Для определения момента M0,05 вычисляют величину остаточного сдвига по формуле, приведенной в п. 4.3.

Из точки Е, отстоящей от начала координат на расстоянии, равном величине заданного допуска на остаточный сдвиг, проводят прямую ЕМ, параллельную прямой ОА. Точка М (пересечение ЕМ с кривой скручивания) определяет высоту ординаты, т.е. величину момента М0,05, отвечающую моменту предела упругости при заданном допуске на величину остаточного сдвига.

4.5. Момент предела пропорциональности (условного) Мпц определяют с помощью тензометров или торсиометров следующим образом.

На образец после его закрепления в захватах испытательной машины и нагружения крутящим моментом, не превышающим 10 % от ожидаемой величины момента предела пропорциональности, устанавливают тензометр.

Время выдержки под нагрузкой для снятия показаний на каждой ступени нагружения должно составлять не более 5 - 7 с.

Образец нагружается крупными ступенями до величины момента, составляющего 70 % от ожидаемого момента предела пропорциональности Мпц. В дальнейшем нагружение производят мелкими ступенями (DМ = 5 % от ожидаемого момента предела пропорциональности). Когда угловая деформация от нагружения при малой ступени превысит в 2 - 3 раза среднее значение приращения деформации (при той же ступени нагрузки) на начальном линейном упругом участке, испытание прекращают. На упругом участке определяют средний угол закручивания на малую ступень нагружения и найденную величину увеличивают на 50 % (в соответствии с заданным допуском).

Крутящий момент М, соответствующий точке этой полуторной деформации, которую находят на соответствующем участке малой ступени нагружения, и есть искомая величина.

В тех случаях, когда необходимо уточнить численное значение определяемой характеристики, допускается использование линейной интерполяции.

Пример определения момента предела пропорциональности (условного)

Допуск на увеличение тангенса угла, образованного касательной к кривой деформации с осью нагрузок - 50 % от его значения на линейном участке.

Образец - труба 51×2,5 мм, начальная расчетная длина и база тензометра 750 мм, ожидаемый момент предела пропорциональности 2450 Н × м (250 кгс × м).

Начальный момент Мс £ 10 % от ожидаемого Мпц = 2450 Н × м (250 кгс × м) составит 245 Н × м (25 кгс × м) (округленно принимаем 196 Н × м (20 кгс × м). Момент М, отвечающий 70 % от ожидаемого момента предела пропорциональности, равен 1715 Н × м (175 кгс × м) (округленно принимаем 1760 Н × м (180 кгс × м).

Для получения не менее четырех отсчетов в указанном интервале нагрузок крупную ступень нагружения определяют по формуле

![]()

Дальнейшее нагружение проводят мелкими ступенями по М = 98 Н × м (10 кгс × м) (что соответствует приращению величины момента не более 5 % от ожидаемого Мпц) до заметного отклонения от закона пропорциональности.

Средняя величина приращения угла сдвига Dj на малую ступень приложенного момента М = 98 Н × м (10 кгс × м) составляет

![]()

Найденную величину приращения угла сдвига Dj на малую ступень приложенного момента на линейном участке в соответствии с установленным допуском увеличивают на 50 %. Искомая величина на ступень приложенного момента составит

10¢ × 1,5 = 15¢.

Искомый момент, отвечающий пределу пропорциональности Мпц, находят на основании полученных результатов. Для данного случая Мпц = 2450 Н × м (250 кгс × м).

Найденный момент может быть уточнен методом линейной интерполяции

2548 - 2450 = 98 Н × м (10 кгс × м); 20 - 10 = 10.

Добавочный момент DM, Н × м (кгс × м), определяют из пропорции 98 Н × м - 10¢

DM - 5¢,

где 5¢ - разность между заданным углом сдвига 15¢ и полученной разностью отсчетов по тензометру 10¢ при М = 2450 Н × м (250 кгс × м);

![]()

Уточненный момент предела пропорциональности (условного) Мпц составляет

Мпц = 2450 + 49 = 2499 Н × м (255 кгс × м)

Результаты испытаний записывают в табл. 2.

Таблица 2

|

Момент М, Н × м (кгс × м) |

Показание тензометра* |

Разность отсчета по тензометру |

Момент М, Н × м (кгс × м) |

Показание тензометра* |

Разность отсчета по тензометру |

|

196 (20) |

0 |

0 |

2058 (210) |

3°10¢ |

10¢ |

|

588 (60) |

40¢ |

40¢ |

2156 (220) |

3°20¢ |

10¢ |

|

980 (100) |

1°20¢ |

40¢ |

2254 (230) |

3°30¢ |

10¢ |

|

1372 (140) |

2° |

40¢ |

2352 (240) |

3°40¢ |

10¢ |

|

1764 (180) |

2°40¢ |

40¢ |

2450 (250) |

3°50¢ |

10¢ |

|

1862 (190) |

2°50¢ |

10¢ |

2548 (260) |

4°10¢ |

20¢ |

|

1960 (200) |

3° |

10¢ |

|

|

|

_______

* Цена деления шкалы тензометра 10¢.

(Измененная редакция, Изм. № 1).

4.6. Момент предела текучести (физического) Мт определяют по диаграмме, полученной на испытательной машине, если масштаб диаграммы обеспечивает соответствие 1 мм оси абсцисс не более 0,1 % от относительного сдвига и 1 мм оси ординат не более 1 % от величины определяемого крутящего момента.

При массовых испытаниях момент Мт может быть определен по явно выраженной остановке стрелки силоизмерителя испытательной машины, обусловленной деформацией образца без заметного увеличения величины момента.

4.7. Момент предела текучести (условного) М0,3 определяют:

- с помощью тензометров по методике определения момента предела упругости;

- ускоренным методом (при массовых испытаниях). Этот метод дает возможность установить соответствие полученной характеристики момента условного предела текучести нормам, предусмотренным стандартами или техническими условиями на данный вид труб. Точное значение условного момента предела текучести этим методом не определяется.

Сущность метода заключается в определении величины остаточного сдвига при моменте М0,3, соответствующем требованиям стандарта или технических условий, и сопоставлении ее с показателем соответствующей контрольной таблицы.

Контрольные таблицы могут быть получены в результате вычисления остаточного сдвига в зависимости от заданного допуска, размеров трубы и базы тензометра.

Пример контрольной таблицы для определения М0,3 с помощью тензометров с базами 500, 750 и 1000 мм приведен в приложении 1.

Если показания тензометра при заданной величине момента меньше или равны показателям контрольной таблицы для соответствующего размера трубы, то испытанные трубы отвечают необходимым требованиям.

4.8. Для определения величины предельного крутящего момента Мв испытуемый образец подвергают скручиванию под действием плавно возрастающего момента до потери устойчивости (смятия) трубы.

Наибольшую величину момента, предшествующую потере устойчивости трубы, принимается за предельный крутящий момент Мв.

4.9. Полученные величины крутящих моментов заносят в протокол испытаний, рекомендуемая форма которого дана в приложении 2.

4.10. Испытание считается недействительным:

- при разрушении образца в захватах испытательной машины или за пределами расчетной длины;

- при разрушении образца по дефектам металлургического производства (расслой, пузыри, плены и др.);

- при раскрытии сварного шва;

- при обнаружении ошибок в проведении испытаний или в записи результатов последних.

В указанных случаях испытание может быть повторено на новых образцах той же партии или плавки.

ПРИЛОЖЕНИЕ 1

Контрольная таблица для труб диаметром от 50 до 114 мм

|

Остаточный сдвиг на базе тензометра* |

|||

|

500 мм |

750 мм |

1000 мм |

|

|

50,0×2,5 |

3°25¢ |

5°10¢ |

6°50¢ |

|

51,0×2,5 |

3°20¢ |

5°5¢ |

6°40¢ |

|

59,0×2,5 |

2°55¢ |

4°20¢ |

5°50¢ |

|

60,0×2,5 |

2°50¢ |

4°15¢ |

5°40¢ |

|

70,0×3,5 |

2°30¢ |

3°40¢ |

4°50¢ |

|

От 74,2×1,6 |

2°20¢ |

3°30¢ |

4°40¢ |

|

до 74,6×1,7 |

|||

|

От 75,0×2,0 |

2°15¢ |

3°25¢ |

4°35¢ |

|

до 75,2×2,1 |

|||

|

75,4×2,2 |

2°15¢ |

3°25¢ |

4°30¢ |

|

От 76,0×2,5 |

2°15¢ |

3°20¢ |

4°30¢ |

|

до 77,0×3,0 |

|||

|

От 89,0×2,5 |

1°55¢ |

2°55¢ |

3°50¢ |

|

до 89,0×4,0 |

|||

|

От 102,0×3,5 |

1°40¢ |

2°30¢ |

3°20¢ |

|

до 102,0×4,0 |

|||

|

От 114,0×4,0 |

1°30¢ |

2°15¢ |

3° |

|

до 114,0×5,0 |

|||

_______

* Цена деления шкалы тензометра 10¢.

ПРИЛОЖЕНИЕ 2

Примерная форма протокола испытаний стальных труб крутящим моментом

ПРОТОКОЛ № __________

Испытание стальных труб _____________________________ на машине мощностью ________________________________

тензометр (торсиометр) ___________________________________________ цена деления __________________________________________

|

Марка стали |

Номер плавки |

Маркировка |

Наружный диаметр D0, мм |

Расчетная длина l0, мм |

Момент предела упругости (условного) M0,05, Н × м (кгс × н) |

Момент предела пропорциональности (условного) M0,05, Н × м (кгс × н) |

Момент предела текучести (физического) Mт, Н × м (кгс × н) |

Момент предела текучести (условного) М0,03, Н × м (кгс × н) |

Предельный крутящий момент Мв, Н × м (кгс × н) |

Примечание |

СОДЕРЖАНИЕ