ГОСТ Р 51330.0-99

(МЭК 60079-0-98)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЭЛЕКТРООБОРУДОВАНИЕ ВЗРЫВОЗАЩИЩЕННОЕ

Часть 0

Общие требования

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН негосударственным фондом «Межотраслевой орган сертификации «Сертиум» (МОС «Сертиум»)

ВНЕСЕН Техническим комитетом по стандартизации ТК 403 «Взрывозащищенное и рудничное электрооборудование»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России 9 декабря 1999г.№ 491-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта МЭК 60079-0-98 «Электрооборудование взрывозащищенное. Часть 0. Общие требования» с дополнительными требованиями, отражающими потребности экономики страны

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Настоящий стандарт является основополагающим в комплексе государственных стандартов на взрывозащищенное электрооборудование, разрабатываемых на основе применения международных стандартов ТК 31 МЭК «Электрооборудование для взрывоопасных газовых сред».

В данном стандарте, разработанном на основе МЭК 60079-0-98, изложены общие технические требования и методы испытаний взрывозащищенного электрооборудования независимо от реализованных в нем видов взрывозащиты, за исключением пунктов, действие которых ограничено в стандартах на взрывозащиту конкретных видов.

ГОСТ Р 51330.0-99

(МЭК 60079-0-98)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ЭЛЕКТРООБОРУДОВАНИЕ ВЗРЫВОЗАЩИЩЕННОЕ Часть 0 Общие требования Explosionproof electrical apparatus. Part 0. General requirements |

Дата введения 2001-01-01

1 Область применения

Настоящий стандарт распространяется на взрывозащищенные изделия, охватываемые деятельностью Международной электротехнической комиссии: взрывозащищенные изделия электротехнические и приборостроения, изделия для обеспечения информационных технологий и другие (далее - взрывозащищенное электрооборудование (электрооборудование).

Стандарт устанавливает общие требования по конструированию, испытанию и маркировке взрывозащищенного электрооборудования, Ех-кабельных вводов, Ex-компонентов взрывозащищенного электрооборудования, предназначенных для использования во взрывоопасных средах газа, пара или тумана.

Настоящий стандарт устанавливает требования безопасности электрооборудования, непосредственно связанного с опасностью воспламенения окружающей его взрывоопасной среды.

Стандарт дополняется или изменяется стандартами на взрывозащиту конкретных видов:

- взрывонепроницаемая оболочка («d»);

- заполнение или продувка оболочки под избыточным давлением («р»);

- кварцевое заполнение оболочки («q»);

- масляное заполнение оболочки («о»);

- защита вида «е»;

- искр()безопасная электрическая цепь («i»);

- герметизация компаундом («m»);

- защита вида «n»;

- специальный вид взрывозащиты «s».

Настоящий стандарт и стандарты на взрывозащиту электрооборудования конкретных видов не распространяются на электрические медицинские изделия, взрывные приборы, приборы для проверки электродетонаторов и взрывных цепей.

Требования настоящего стандарта являются обязательными.

Дополнительные требования, а также требования, отличающиеся от требований МЭК 60079-0-98, отражающие потребности экономики страны, выделены в тексте курсивом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывобезопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.1-75 Система стандартов безопасности труда. Машины электрические вращающиеся. Требования безопасности

ГОСТ 12.2.007.2-75 Система стандартов безопасности труда. Трансформаторы силовые и реакторы электрические. Требования безопасности

ГОСТ 12.2.007.3-75 Система стандартов безопасности труда. Электротехнические устройства на напряжение свыше 1000 В. Требования безопасности

ГОСТ 12.2.007.4-75 Система стандартов безопасности труда. Шкафы комплектных распределительных устройств и комплектных трансформаторных подстанций. Требования безопасности

ГОСТ 12.2.007.5-75 Система стандартов безопасности труда. Конденсаторы силовые. Установки конденсаторные. Требования безопасности

ГОСТ 12.2.007.6-75 Система стандартов безопасности труда. Аппараты электрические коммутационные на напряжение до 1000 В. Требования безопасности

ГОСТ 12.2.007.8-75 Система стандартов безопасности труда. Устройства электросварочные и для плазменной обработки. Требования безопасности

ГОСТ 12.2.007.9-93 Система стандартов безопасности труда. Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.2.007.9.8-89 (МЭК 60519-8-85) Система стандартов безопасности труда. Оборудование электротермическое. Печи электрошлакового переплава. Требования безопасности

ГОСТ 12.2.007.10-87 Система стандартов безопасности труда. Установки, генераторы и нагреватели индукционные для электротермии, установки и генераторы ультразвуковые. Требования безопасности

ГОСТ 12.2.007.11-75 Система стандартов безопасности труда. Преобразователи электроэнергии полупроводниковые. Требования безопасности

ГОСТ 12.2.007.12-88 Система стандартов безопасности труда. Источники тока химические. Требования безопасности

ГОСТ 12.2.007.13-88 Система стандартов безопасности труда. Лампы электрические. Требования безопасности

ГОСТ 12.2.007.14-75 Система стандартов безопасности труда. Кабели и кабельная арматура. Требования безопасности

ГОСТ 1481-84 Винты установочные с шестигранной головкой и цилиндрическим концом классов точности А и В. Конструкция и размеры

ГОСТ 4647-80 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 4648-71 Пластмассы. Метод испытания на статический изгиб

ГОСТ 5915- 70 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 5927-70 Гайки шестигранные класса точности А. Конструкция и размеры

ГОСТ 7795- 70 Болты с шестигранной уменьшенной головкой и направляющим подголовком класса точности В. Конструкция и размеры

ГОСТ 7796-70 Болты с шестигранной уменьшенной головкой класса точности В. Конструкция и размеры

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В. Конструкция и размеры

ГОСТ 7805-70 Болты с шестигранной головкой класса точности А. Конструкция и размеры

ГОСТ 8724-2002 (ИСО 261-98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

ГОСТ 8878-93 (ИСО 4027- 77) Винты установочные с коническим концом и шестигранным углублением «под ключ» классов точности А и В. Технические условия

ГОСТ 11074-93 (ИСО 4026-77) Винты установочные с плоским концом

ГОСТ 11075-93 (ИСО 4028-77) Винты установочные с цилиндрическим концом и шестигранным углублением «под ключ» классов точности А и В. Технические условия

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11284-75 Отверстия сквозные под крепежные детали. Размеры

ГОСТ 11738-84 (ИСО 4762-77) Винты с цилиндрической головкой и шестигранным углублением «под ключ» класса точности А. Конструкция и размеры

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15543.1-89 Изделия электротехнические. Общие требования в части стойкости к климатическим внешним воздействующим факторам

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 17494-87 (МЭК 34-5-87) Машины электрические вращающиеся. Классификация степеней защиты, обеспечиваемых оболочками, вращающихся электрических машин

ГОСТ 18311-80 Изделия электротехнические. Термины и определения основных понятий

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 21207-81 Пластмассы. Метод определения воспламеняемости

ГОСТ 21341-75 Пластмассы и эбонит. Метод определения теплостойкости по Мартенсу

ГОСТ 24032-80 Приборы шахтные газоаналитические. Общие технические требования. Методы испытаний

ГОСТ 25347-82 Основные нормы взаимозаменяемости ЕСДП. Поля допусков и рекомендуемые посадки

ГОСТ 24786-81 Приборы световые рудничные взрывозащищенные. Общие технические условия

ГОСТ 28964-91 (ИСО 4029-93) Винты установочные с шестигранным углублением и засверленным конусом. Технические условия

ГОСТ Р 51330.2-99 (МЭК 60079.1А-75) Электрооборудование взрывозащищенное. Часть 1. Взрывозащита вида «взрывонепроницаемая оболочка. Дополнение 1. Приложение D. Метод определения безопасного экспериментального максимального зазора»

ГОСТ Р 51330.5-99 (МЭК 60079-4-75) Электрооборудование взрывозащищенное. Часть 4. Метод определения температуры самовоспламенения

ГОСТ Р 51330.18-99 (МЭК 60079-19-93) Электрооборудование взрывозащищенное. Часть 19. Ремонт и проверка электрооборудования, используемого во взрывоопасных газовых средах (кроме подземных выработок или применений, связанных с переработкой и производством взрывчатых веществ)

ГОСТ Р 51330.19-99 (МЭК 60079-20-96) Электрооборудование взрывозащищенное. Часть 20. Данные по горючим газам и парам, относящиеся к эксплуатации электрооборудования

ГОСТ Р 51330.20-99 Электрооборудование рудничное. Изоляция, пути утечки и электрические зазоры. Технические требования и методы испытаний

(Измененная редакция, Изм. № 1).

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 взрывозащищенное электрооборудование: По ГОСТ 18311.

3.2 потенциально взрывоопасная газовая среда (атмосфера): Газовая среда (атмосфера), способная стать взрывчатой (опасность существует в потенциальном виде).

3.3 взрывоопасная газовая среда (атмосфера): Смесь с воздухом, при атмосферных условиях, горючих веществ в виде газа, пара или тумана, горение в которой после начала воспламенения распространяется на весь объем взрывоопасной смеси.

3.4 взрывоопасная испытательная смесь: Регламентированная нормативными документами взрывоопасная смесь, используемая при испытаниях взрывозащищенного электрооборудования.

3.5 температура самовоспламенения взрывоопасной газовой среды: Наименьшая температура нагретой поверхности, которая при предписанных ГОСТ Р 51330.5 условиях воспламеняет горючие вещества в виде газа или пара в смеси с воздухом.

3.6 эксплуатационная температура: Температура, возникающая в частях электрооборудования при эксплуатации его в нормальном режиме.

3.7 максимальная эксплуатационная температура: Наибольшее значение эксплуатационной температуры.

Примечание - Электрооборудование в разных частях может иметь различные значения эксплуатационных температур.

3.8 максимальная температура поверхности: Наибольшая температура, возникающая в процессе эксплуатации при наиболее неблагоприятных условиях (но в пределах регламентированных отклонений) на любой части или поверхности электрооборудования, которая не может привести к воспламенению окружающей взрывоопасной газовой среды.

Примечания

1 Изготовитель должен указывать в технических условиях на электрооборудование, а также в технической документации на конкретную конструкцию электрооборудования, каким образом учтены:

- возможные аварийные режимы, указываемые в стандартах на примененные виды взрывозащиты;

- эксплуатационные условия, установленные стандартом, относящимся к данной конструкции электрооборудования, включая условия работы в ненормальном режиме;

- особые условия эксплуатации, установленные изготовителем.

2 Соответствующая температура, относящаяся к любой части или поверхности электрооборудования, может быть внутренней или наружной, в зависимости от примененного вида взрывозащиты.

(Измененная редакция, Изм. № 1).

3.9 оболочка: Совокупность стенок, дверей, крышек, кабельных вводов, тяг, валиков управления, валов и т. п. частей, которые содействуют обеспечению вида взрывозащиты и (или) степени защиты IP электрооборудования.

3.10 вид взрывозащиты

Специальные меры, предусмотренные в электрооборудовании с целью предотвращения воспламенения окружающей взрывоопасной газовой среды; совокупность средств взрывозащиты электрооборудования, установленная нормативными документами.

3.10.1 средство взрывозащиты электрооборудования: Конструктивное и (или) схемное решение для обеспечения взрывозащиты электрооборудования.

3.10.2 уровень взрывозащиты электрооборудования: Степень взрывозащиты электрооборудования при установленных нормативными документами условиях.

3.10.3 электрооборудование повышенной надежности против взрыва: Взрывозащищенное электрооборудование, в котором взрывозащита обеспечивается только в признанном нормальном режиме его работы.

Примечание - Признанный нормальный режим работы электрооборудования приведен, где это необходимо, в стандартах на виды взрывозащиты электрооборудования.

3.10.4 взрывобезопасное электрооборудование: Взрывозащищенное электрооборудование, в котором взрывозащита обеспечивается как при нормальном режиме работы, так и при признанных вероятных повреждениях, определяемых условиями эксплуатации, кроме повреждений средств взрывозащиты.

Примечание - Признанные вероятные повреждения электрооборудования приведены, где это необходимо, в стандартах на виды взрывозащиты электрооборудования.

3.10.5 особовзрывобезопасное электрооборудование: Взрывозащищенное электрооборудование, в котором по отношению к взрывобезопасному электрооборудованию приняты дополнительные средства взрывозащиты, предусмотренные стандартами на виды взрывозащиты.

3.10.6 рудничное электрооборудование: По ГОСТ 18311.

3.10.7 рудничное электрооборудование повышенной надежности против взрыва: По ГОСТ 18311.

3.10.8 рудничное взрывобезопасное электрооборудование: По ГОСТ 18311.

(Измененная редакция, Изм. № 1).

3.10.9 рудничное особовзрывобезопасное электрооборудование: По ГОСТ 18311.

3.10.10 специальный вид взрывозащиты электрооборудования: Вид взрывозащиты электрооборудования, основанный на принципах, признанных достаточными для обеспечения взрывозащиты

3.10.11 трудногорючий материал: По ГОСТ 12.1.044.

3.11 степень защиты IP: По ГОСТ 14254.

Цифровые обозначения после кода IP в соответствии с ГОСТ 14254 характеризуют:

- защиту персонала от прикосновения или доступа к находящимся под напряжением или движущимся частям (за исключением гладких вращающихся валов и т. п.), расположенным внутри оболочки;

- защиту электрооборудования от проникновения в него твердых посторонних тел;

- защиту электрооборудования от вредного проникновения воды.

Примечание - Оболочка, обеспечивающая защиту электрооборудования в соответствии с ГОСТ 14254, не обязательно идентична оболочке электрооборудования для видов взрывозащиты, перечисленных в разделе 1.

3.12 номинальный параметр: По ГОСТ 18311.

3.13 номинальный режим работы: По ГОСТ 18311.

3.14 кабельный ввод: Устройство, позволяющее ввести в электрооборудование один или несколько электрических и (или) оптоволоконных кабелей или проводов таким образом, чтобы обеспечивался соответствующий вид взрывозащиты.

(Измененная редакция, Изм. № 1).

3.15 Ех-кабельный ввод: Ввод, устанавливаемый на оболочке при монтаже электрооборудования.

Примечание - Ех-кабельный ввод рассматривают как самостоятельное изделие, его испытания и сертификация на соответствие требованиям по взрывозащите проводят отдельно от электрооборудования, на котором он устанавливается.

3.16 трубный ввод: Элемент трубопровода, обеспечивающий соответствующий вид взрывозащиты электрооборудования.

3.17 нажимной элемент кабельного ввода: Элемент кабельного ввода, воздействующий на уплотнительное кольцо и обеспечивающий возможность полного выполнения этим кольцом его функции.

3.18 элемент крепления кабеля в кабельном вводе: Элемент кабельного ввода, предотвращающий передачу на жилы и контактные зажимы усилий, возникающих при растягивающих или скручивающих нагрузках на кабель.

(Измененная редакция, Изм. № 1).

3.19 уплотнительное кольцо: Кольцо, используемое в кабельном или трубном вводе для уплотнения кабеля или трубопровода.

3.20 вводное устройство: Обособленное устройство в электрооборудовании или единая конструктивная часть электрооборудования, содержащее(щая) соединительные контактные зажимы для присоединения внешних кабелей (проводов).

3.21 соединительные контактные зажимы: Зажимы, винты и другие элементы в электрооборудовании, используемые для электрического присоединения кабелей (проводников) внешних цепей.

3.22 проходной изолятор: Изолирующее устройство, обеспечивающее прохождение одного или нескольких проводников через внутреннюю или наружную стенку оболочки.

3.23 Ex-компонент: Часть взрывозащищенного электрооборудования, которую отдельно во взрывоопасной среде не используют; при встраивании во взрывозащищенное электрооборудование Ex-компонентов в обязательном порядке требуется подтверждение соответствия их взрывозащитных свойств требованиям нормативных документов.

3.24 знак X: Знак, используемый в качестве дополнения к маркировке взрывозащиты для указания на специальные условия безопасного применения электрооборудования.

3.25 знак U: Знак, используемый в качестве дополнения к маркировке взрывозащиты для указания Ex-компонента.

Примечание - Знаки Х и U не следует применять вместе.

4 Классификация электрооборудования по группам и температурным классам

4.1 Взрывозащищенное электрооборудование подразделяют на следующие группы:

I - рудничное взрывозащищенное электрооборудование, предназначенное для применения в подземных выработках шахт, рудников и в их наземных строениях, опасных по рудничному газу и/или горючей пыли;

II - взрывозащищенное электрооборудование для внутренней и наружной установки, предназначенное для потенциально взрывоопасных сред, кроме подземных выработок шахт и рудников и их наземных строений, опасных по рудничному газу и/или пыли.

Электрооборудование, предназначенное для шахт и рудников, атмосфера которых может содержать, в дополнение к метану, примеси других горючих газов, должно конструироваться и испытываться по требованиям, установленным для группы I, а также для той подгруппы группы II, которая соответствует другим горючим газам. Это электрооборудование должно затем соответствующим образом маркироваться (например, PВExdI/1ExdIIBT3 или РВExdI/1ExdII(NH3).

4.2 Электрооборудование группы II может подразделяться на подгруппы в соответствии с категорией взрывоопасности смеси, для которой оно предназначено.

4.2.1 В случае видов взрывозащиты «взрывонепроницаемая оболочка d и «искробезопасная электрическая цепь i» электрооборудование группы II подразделяют на подгруппы IIА, IIB и IIС, как это предусмотрено в конкретных стандартах на взрывозащиту упомянутых видов.

Примечания

1 Это подразделение базируется на безопасном экспериментальном максимальном зазоре (БЭМЗ) оболочек или минимальном токе воспламенения (МТВ) для электрооборудования с искробезопасными цепями (см. приложение А).

2 Электрооборудование, промаркированное как IIВ, пригодно также для применения там, где требуется электрооборудование подгруппы IIА. Подобным образом, электрооборудование, имеющее маркировку IIС, пригодно также для применения там, где требуется электрооборудование подгруппы IIА или IIB.

4.2.2 Для взрывозащиты всех видов электрооборудование группы II должно иметь маркировку в зависимости от максимальной температуры поверхности оболочки или элементов (в зависимости от вида взрывозащиты) в соответствии с 5.1.2.

4.3 Электрооборудование может быть испытано с целью его использования в конкретной взрывоопасной газовой среде. В этом случае оно должно быть соответственно промаркировано.

4.4 Взрывозащищенное электрооборудование групп I и II в зависимости от уровня взрывозащиты подразделяют на:

- электрооборудование повышенной надежности против взрыва;

- взрывобезопасное электрооборудование;

- особовзрывобезопасное электрооборудование.

4.5 Если в состав электрооборудования входят элементы с различным уровнем взрывозащиты, то общий уровень взрывозащиты электрооборудования должен устанавливаться по элементу, имеющему наиболее низкий уровень.

Примечание - Это требование не распространяется на системы, в состав которых могут входить изделия с различными уровнями взрывозащиты.

5 Температуры

5.1 Максимальная температура поверхности

5.1.1 Для электрооборудования группы I максимальная температура поверхности должна быть четко оговорена в соответствующей документации согласно 23.2.

Эта температура не должна превышать:

150 °С в случае поверхностей, на которых возможно отложение угольной пыли в виде слоя;

450 °С, если исключено отложение угольной пыли в виде слоя (например, благодаря герметизации или вентиляции), при следующих условиях:

a) фактическую максимальную температуру маркируют на оборудовании, или

b) после маркировки взрывозащиты указывают знак Х для того, чтобы показать необходимость соблюдения безопасных условий эксплуатации.

Примечание - Потребитель при выборе электрооборудования группы I должен учесть влияние и температуру тления угольной пыли, если она может отлагаться в виде слоя на поверхностях температурой св. 150 °С.

(Измененная редакция, Изм. № 1).

5.1.2 Электрооборудование группы II классифицируют и маркируют согласно 27.2f, при этом оно должно быть:

- классифицировано, предпочтительно, в соответствии с температурными классами согласно таблице 1;

Таблица 1 - Максимальная температура поверхности для электрооборудования группы II

|

Температурный класс |

Максимальная температура поверхности, °С |

|

Т1 |

450 |

|

Т2 |

300 |

|

Т3 |

200 |

|

Т4 |

135 |

|

Т5 |

100 |

|

Т6 |

85 |

- или снабжено указанием фактической максимальной температуры поверхности оболочки или элементов (в зависимости от вида взрывозащиты);

- или, если это более приемлемо, ограничено в области применения конкретным газом, для которого оно предназначено.

(Измененная редакция, Изм. № 1).

5.2 Температура окружающей среды

Номинальные значения климатических факторов внешней среды по ГОСТ 15150 и ГОСТ 15543.1 - в соответствии с установленным видом климатического исполнения.

В соответствии с МЭК 60079-0-98 в общем случае электрооборудование конструируется для применения при температуре окружающей среды от минус 20 до плюс 40 °С.

Если электрооборудование сконструировано для применения в другом диапазоне температур, тогда его рассматривают как специальное, и в технической документации и на табличке электрооборудования должен указываться этот диапазон температур ta или tamb, где ta, tamb - температура окружающей среды (см. таблицу 2).

Таблица 2 - Температура окружающей среды в условиях эксплуатации и маркировка

|

Электрооборудование |

Температура окружающей среды |

Дополнительная маркировка |

|

Обычное |

Максимальная: + 40 °С, Минимальная: -20 °С |

Нет |

|

Специальное |

Устанавливается изготовителем и указывается в документации |

ta или tamb с указанием диапазона, например: -30 °С £ +40 °С |

5.3 Температура поверхности и температура самовоспламенения

Максимальная температура поверхности не должна быть выше значения наименьшей температуры самовоспламенения данной взрывоопасной среды (атмосферы).

Однако для деталей, общая площадь поверхности которых не превышает 10 см2, температура поверхности может превышать значения наименьшей температуры самовоспламенения для данного температурного класса, указанного на электрооборудовании группы II, или соответствующую максимальную температуру поверхности для группы I, если отсутствует опасность воспламенения от этих деталей при превышении на:

50 °С для температурных классов Т1 - Т3;

25 °С для температурных классов Т4 - Т6 и группы I.

Это условие должно быть подтверждено испытанием аналогичных деталей или самого электрооборудования в представительных испытательных взрывоопасных смесях.

Примечание - При испытаниях может быть использован способ повышения температуры окружающей среды.

Более специфические рекомендации в части температуры поверхности миниатюрных деталей, подобных деталям, используемым в искробезопасных электрических цепях «i», приведены в стандарте на взрывозащиту вида «искробезопасная электрическая цепь».

6 Требования к электрооборудованию всех видов

6.1 Взрывозащищенное электрооборудование должно отвечать требованиям настоящего стандарта (кроме скорректированных в стандартах на взрывозащиту конкретных видов) и стандартов на взрывозащиту видов, перечисленных в разделе 1.

Примечание - Если электрооборудование должно выдерживать особо неблагоприятные условия эксплуатации (например, повышенное воздействие влажности, колебания окружающей температуры, воздействие химических агентов, коррозия), эти условия должны сообщаться потребителем изготовителю.

6.2 Оболочки, которые могут быть открыты быстрее, чем требуется время, необходимое:

a) для разряда встроенных конденсаторов напряжением 200 В и выше до значения остаточной энергии:

0,2 мДж для электрооборудования группы I и подгруппы IIА;

0,06 мДж для электрооборудования подгруппы IIB;

0,02 мДж для электрооборудования подгруппы IIС, включая электрооборудование, промаркированное только как группа II,

или в два раза превышающей приведенные уровни энергии, если конденсаторы заряжены до напряжения менее 200 В;

b) для охлаждения встроенных в оболочку нагретых элементов до температуры их поверхностей более низкой, чем температурный класс электрооборудования,

должны снабжаться предупредительной надписью: «Открывать через Y мин после отключения напряжения» (где Y - значение требуемой выдержки времени), или в качестве альтернативы должны иметь предупредительную надпись: «Открывать во взрывоопасной среде запрещается».

6.3 Оболочки изделий должны изготовляться из материалов:

- негорючих или трудногорючих, или стойких к действию пламени согласно ГОСТ 12.1.044. (Это требование не распространяется на стекла смотровых окон, светопропускающие элементы светильников, прокладки, заглушки и уплотнительные кольца вводных устройств, телефонные аппараты и оболочки переносных приборов с индивидуальным искробезопасным источником питания, оболочки стационарных приборов группы II с питанием от искробезопасной цепи);

- устойчивых к механическому и тепловому воздействию, обусловленному работой электрооборудования в нормальном режиме и нормальных условиях эксплуатации.

6.4 Заливочные массы и уплотнения должны сохранять защитные свойства во всем диапазоне температур, возникающих при нормальных условиях эксплуатации электрооборудования.

6.5 Электроизоляционные материалы, пути утечки и электрические зазоры электрооборудования группы I должны удовлетворять требованиям, предъявляемым к изоляции, путям утечки и электрическим зазорам рудничного электрооборудования.

6.6 Уровни взрывозащиты электрооборудования

6.6.1 Электрооборудование повышенной надежности против взрыва может обеспечиваться:

- взрывозащитой вида «i» с уровнем искробезопасной электрической цепи «ic» и выше;

- взрывозащитой вида «р», имеющей устройство сигнализации о недопустимом снижении давления;

- взрывозащитой вида «q»;

- защитой вида «е»;

- защитой вида «т»;

- взрывозащитой вида «d»;

- масляным заполнением для электрооборудования группы II и заполнением негорючей жидкостью для электрооборудования группы I оболочек, удовлетворяющих требованиям взрывозащиты вида «о»;

- взрывозащитой вида «s».

(Измененная редакция, Изм. № 1).

6.6.2 Взрывобезопасное электрооборудование может обеспечиваться:

- взрывозащитой вида «i» с уровнем искробезопасной электрической цепи не ниже «iв»;

- взрывозащитой вида «р» с устройством сигнализации и автоматического отключения напряжения питания, кроме искробезопасных цепей уровня «ia», при недопустимом снижении давления;

- взрывозащитой вида «d»;

- специальным видом взрывозащиты «s»;

- защитой вида «е», заключенной во взрывонепроницаемую оболочку;

- заключением в оболочку, предусмотренную для защиты «р» с устройством сигнализации о снижении давления ниже допустимого значения электрооборудования группы II с защитой вида «е»;

(Измененная редакция, Изм. № 1).

6.6.3 Особовзрывобезопасное электрооборудование может обеспечиваться:

- взрывозащитой вида «i» с уровнем искробезопасной электрической цепи «ia»;

- специальным видом взрывозащиты «s»;

- взрывобезопасным электрооборудованием с дополнительными средствами взрывозащиты (например заключением искроопасных частей, залитых компаундом, во взрывонепроницаемую оболочку, или продуванием взрывонепроницаемой оболочки чистым воздухом под избыточным давлением при наличии устройств контроля давления, сигнализации и автоматического отключения напряжения при недопустимом снижении давления или при повреждении взрывонепроницаемой оболочки). При этом для отходящих соединений должен обеспечиваться уровень искробезопасных цепей «ia».

(Измененная редакция, Изм. № 1).

6.7 Электрооборудование должно соответствовать требованиям безопасности по ГОСТ 12.2.007.0 - ГОСТ 12.2.007.6, ГОСТ 12.2.007.8 - ГОСТ 12.2.007.14 и требованиям, изложенным в соответствующих разделах настоящего стандарта и стандартов на конкретные виды взрывозащиты, а электрооборудование группы I, кроме того, требованиям стандарта на рудничное нормальное электрооборудование.

6.8 Электрооборудование группы II должно иметь элементы для заземления по ГОСТ 12.2.007.0, а электрооборудование группы I, кроме того, по стандарту на рудничное нормальное электрооборудование. Элементы для заземления должны выполняться в соответствии с ГОСТ 21130.

6.9 Требования безопасности, специфичные только для электрооборудования конкретных видов или типов, должны устанавливаться в стандартах и (или) технических условиях на них.

6.10 (Исключен, Изм. № 1).

7 Неметаллические оболочки и неметаллические части оболочек

(Измененная редакция, Изм. № 1).

7.1 Общие положения

Неметаллические оболочки и неметаллические части оболочек, от которых зависит вид взрывозащиты, должны соответствовать приведенным ниже требованиям и выдерживать испытания по 23.4.7.

Однако для уплотнительных колец (см. 3.19), от которых зависит вид взрывозащиты, достаточно проведения испытаний согласно В.3.3.

(Измененная редакция, Изм. № 1).

7.1.1 В документации согласно 23.2 должны указываться как материал, так и технология изготовления оболочки или ее части.

7.1.2 Спецификация пластмассовых материалов должна включать:

a) наименование изготовителя материала;

b) точное и полное обозначение материала, его цвет, а также виды и процентное содержание наполнителей и других добавок, если их применяют;

c) возможную обработку поверхностей, например покрытие лаком и т. д.;

d) температурный индекс TI, соответствующий точке 20000 ч на графе теплостойкости, отражающей снижение временного сопротивления при изгибе не более чем на 50 % от начального значения; граф теплостойкости определяют согласно ГОСТ 21341 с учетом изгибных свойств согласно ГОСТ 4648. Если материал не разрушился при этом испытании до выдержки в тепле, индекс должен базироваться на временном сопротивлении к растяжению согласно ГОСТ 11262 с испытательными образцами типа 1А или 1В.

Данные, с помощью которых определяют упомянутые характеристики, должны представляться изготовителем.

7.1.3 Испытательная организация не проводит проверки соответствия материала его спецификации.

7.2 Теплостойкость

Пластмассовые материалы должны иметь температурный индекс TI, соответствующий точке 20000 ч (см. 7.1.2), превышающий не менее чем на 20 °С температуру в наиболее горячей точке оболочки или части оболочки (см. 23.4.6.1), учитывая при этом также и максимальную температуру окружающей среды в эксплуатации (см. 5.2).

Стойкость к воздействию тепла или холода оболочек или их частей из пластмассовых материалов должна устанавливаться в соответствии с 23.4.7.3 и 23.4.7.4.

7.3 Электростатические заряды на оболочках из пластических материалов или их частях

Нижеследующие требования распространяются только на пластмассовые оболочки, их части и другие наружные пластмассовые части электрооборудования для случаев:

- передвижного электрооборудования;

- стационарного электрооборудования с пластмассовыми частями, которые могут подвергаться протиранию, чистке на месте установки или воздействию вентилируемой струи воздуха с частицами пыли.

7.3.1 Электрооборудование группы I

Пластмассовые оболочки с площадью поверхности, проектируемой в любом направлении более 100 см2, должны конструироваться таким образом, чтобы при нормальных условиях эксплуатации, обслуживания и чистки исключалась опасность воспламенения от электростатических зарядов.

Это требование должно удовлетворяться путем выбора материала с сопротивлением изоляции, измеренным в соответствии с методом, приведенным в 23.4.7.8, не более 109 Ом при температуре (23 ± 2) °С и относительной влажности (50 ± 5) %, или путем выбора фактических размеров, формы и расположения или других защитных мероприятий таким образом, чтобы опасные электростатические заряды не возникали.

Если опасность воспламенения непосредственно самой конструкцией не может быть устранена, должна предусматриваться табличка с информацией в ней о принятии мер безопасности в условиях эксплуатации.

Примечания

1 При выборе электроизоляционных материалов следует обращать внимание на обеспечение минимального значения сопротивления изоляции, позволяющего избежать опасности, связанной с прикосновением к наружным пластмассовым частям, находящимся в контакте с токоведущими частями.

2 Более жесткие ограничения могут предъявляться к пластмассовым оболочкам, предназначенным для применения в зонах, где взрывоопасная газовая среда присутствует постоянно или в течение длительных периодов.

7.3.2 Электрооборудование группы II

Оболочки должны конструироваться таким образом, чтобы при нормальных условиях эксплуатации, обслуживания и чистки исключалась опасность воспламенения от электростатических зарядов. Указанное требование должно обеспечиваться одним из следующих способов:

a) путем выбора материала оболочки с сопротивлением изоляции, измеренным в соответствии с 23.4.7.8, не более 109 Ом при температуре (23 ± 2) °С и относительной влажности (50 ± 5) %.

b) путем ограничения площади поверхности пластмассовых оболочек или их частей следующим образом (см. также примечание 2):

- для электрооборудования подгрупп IIА и IIВ - максимум до 100 см2 в общем случае и до 400 см2 в случае, когда наружные пластмассовые части дополнительно защищены (обрамлены) проводящими заземленными каркасами;

- для электрооборудования подгруппы IIC, включая светопропускающие элементы, - до 20 см2 в общем случае и до 100 см2, если пластмассовые части дополнительно защищены от опасного накопления электростатических зарядов;

c) путем выбора размеров, формы и расположения или других защитных мер таким образом, чтобы опасные электростатические заряды не возникали.

Если опасность воспламенения самой конструкцией не может быть устранена, следует предусматривать предупредительную табличку с указанием мер безопасности, которые должны быть соблюдены при эксплуатации.

Примечания

1 При выборе электроизоляционных материалов следует обращать внимание на поддержание минимального сопротивления изоляции на уровне, исключающем возможность прикосновения к наружным пластмассовым частям, находящимся в контакте с токоведущими частями.

2 Более жесткие ограничения могут приниматься для пластмассовых оболочек, используемых в зонах, где взрывоопасная газовая среда присутствует постоянно или в течение длительных периодов.

7.4 Резьбовые отверстия

Резьбовые отверстия под крепежные детали крышек, открываемых в условиях эксплуатации для регулировок, проверок и по другим эксплуатационным причинам, могут быть нарезаны непосредственно в пластмассовом материале только в том случае, если требования, предъявляемые к резьбе, обеспечиваются при изготовлении и сохраняются при эксплуатации.

(Измененная редакция, Изм. № 1).

8 Оболочки, выполненные из материалов, содержащих легкие металлы

8.1 Материалы, содержащие легкие металлы, применяемые для изготовления оболочек электрооборудования групп I и II, должны обеспечивать фрикционную искробезопасность. Методика испытаний материалов на фрикционную искробезопасность приведена в приложении Е. Рекомендуется, чтобы материалы, используемые для изготовления оболочек электрооборудования группы I, не содержали по массе:

- более 15 % (в сумме) алюминия, магния и титана;

- более 6 % (в сумме) магния и титана.

Допускается обеспечивать фрикционную искробезопасность оболочек из легких сплавов с помощью защитных покрытий.

8.2 Материалы, используемые для изготовления оболочек электрооборудования группы II, не должны содержать по массе более 7,5 % магния.

8.3 Резьбовые отверстия под крепежные детали крышек, открываемых в условиях эксплуатации для регулировок, проверок и по другим эксплуатационным причинам, могут быть нарезаны непосредственно в материале оболочки, если форма резьбы совместима с используемым материалом оболочки.

Материалы, обеспечивающие выполнение указанного требования, должны быть оговорены в технической документации на изделие.

8.4 Требования 8.1 не распространяются на переносные приборы диагностики и контроля группы I.

(Измененная редакция, Изм. № 1).

9 Крепежные детали

9.1 Общие положения

Части, обеспечивающие стандартный вид взрывозащиты или используемые для предотвращения доступа к неизолированным электрическим частям, находящимся под напряжением, должны сниматься или освобождаться только с помощью инструмента.

Крепежные детали для оболочек из материалов, содержащих легкие металлы, могут изготовляться из легких металлов или пластмасс, если материал крепежной детали совместим с материалом оболочки.

9.2 Специальные крепежные детали

Если стандарт на взрывозащиту конкретного вида требует применения специального крепежа, то крепеж должен удовлетворять следующим условиям:

- резьба должна быть с крупным шагом по ГОСТ 8724 с полем допуска 6g/6H в соответствии с ГОСТ 16093;

- головка болта, винта или гайки должна выполняться по ГОСТ 7795, ГОСТ 7796, ГОСТ 7798, ГОСТ 7805, ГОСТ 1481, ГОСТ 5915, ГОСТ 5927 или ГОСТ 11738, а в случае установочных винтов и крепежных болтов - с шестигранным углублением под ключ в соответствии с ГОСТ 11074, ГОСТ 8878, ГОСТ 11075, а также ГОСТ 28964;

- отверстия в электрооборудовании должны отвечать требованиям 9.3.

Примечание - Для электрооборудования группы I головки специальных крепежных деталей, подверженные при нормальной эксплуатации механическим повреждениям, которые могут привести к нарушению вида взрывозащиты, должны быть защищены, например, путем применения охранных колец или углублений.

(Измененная редакция, Изм. № 1).

9.3 Отверстия для специальных крепежных деталей

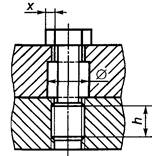

9.3.1 Отверстия под специальные крепежные детали по 9.2 должны иметь длину резьбы, обеспечивающую ввинчивание крепежной детали на глубину h, равную, по крайней мере, величине основного диаметра резьбы крепежной детали (см. рисунки 1 и 2).

Допуск резьбы - 6Н по ГОСТ 16093.

Размер h должен быть не менее основного диаметра резьбы крепежной детали.

Размер С должен быть не более максимального зазора при допуске Н13 по ГОСТ 11284.

Рисунок 1 - Допуски и зазор для резьбовых крепежных деталей

Æ - отверстие со стандартным зазором для прохода резьбы соответствующей формы.

Размер h должен быть не менее основного диаметра резьбы крепежной детали.

Х - опорный

размер крепежной детали с уменьшенным телом; он должен

быть не менее значения опорного размера стандартной головки стандартной

крепежной

детали (с полным телом) с резьбой используемого размера по всей длине

(Измененная редакция, Изм. № 1).

Рисунок 2 - Опорная поверхность под головкой крепежной детали с уменьшенным телом

9.3.2 Резьба должна иметь поле допуска 6Н в соответствии с ГОСТ 16093, при этом:

а) отверстие под крепежную деталь должно допускать зазор, не превышающий максимальный зазор в соответствии с ИСО 286-2 [1] и ГОСТ 11284 при допуске Н13 по ГОСТ 25347 (см. рисунок 1); или

б) отверстие под крепежную деталь с уменьшенным телом должно снабжаться резьбой, достаточной для обеспечения нетеряемости крепежной детали. Размеры резьбового отверстия должны быть такими, чтобы описания под головкой такой крепежной детали опорная поверхность была не меньше опорной поверхности такой же крепежной детали с полным (не уменьшенным) телом, проходящей через отверстие с зазором (см. рисунок 2).

(Новая редакция, Изм. № 1).

9.3.3 В случае установочных винтов с шестигранным углублением «под ключ» винт должен иметь допуск зазора 6Н в соответствии с ГОСТ 16093 и не должен выступать из отверстия под резьбу после затяжки винта.

9.3.4 Диаметр болтов винтов и шпилек, предназначенных для крепления деталей оболочек электрооборудования группы I, должен быть не менее 6 мм. Для крепления деталей оболочек контрольно-измерительных приборов и устройств автоматики допускается применение крепежных болтов, винтов и шпилек диаметром не менее 5 мм. Требования к минимальному диаметру крепежных болтов, винтов и шпилек не распространяются на оболочки приборов и устройств индивидуального пользования, если крепежные детали не подлежат отвинчиванию в шахтных условиях, например установлены на клее или запломбированы.

9.3.5 Болты, винты, гайки и другие крепежные детали должны быть предохранены от самопроизвольного ослабления способом, оговариваемым в технической документации.

10 Блокировки

Блокировки, используемые для сохранения данного вида взрывозащиты, должны конструироваться таким образом, чтобы их эффективность не могла быть легко нарушена, например, путем применения отвертки или плоскогубцев.

10.1 Необходимость наличия блокировки устанавливается в стандартах на отдельные виды взрывозащиты или электротехнические устройства.

10.2 На крышках оболочек электрооборудования, не имеющего блокировки и наличие напряжения на котором не может быть установлено без снятия крышки, съем которой необходим в процессе эксплуатации для проведения профилактических ремонтов и осмотров, должна быть нанесена предупредительная надпись «Открывать, отключив от сети», «Открывать во взрывоопасной среде запрещается», «Открывать в шахте запрещается».

10.3 Электрические цепи управления блокировкой электрооборудования группы I должны быть искробезопасными и иметь защиту от потери управляемости.

11 Проходные изоляторы

Проходные изоляторы, используемые в качестве соединительных контактных зажимов, которые могут подвергаться воздействию крутящего момента при присоединении или отсоединении проводников, должны устанавливаться таким образом, чтобы исключалось их проворачивание.

Соответствующие испытания при воздействии крутящих моментов приведены в 23.4.5.

12 Материалы, используемые в качестве герметиков

12.1 Документация, представляемая изготовителем согласно 23.2, должна свидетельствовать, что использующиеся для предлагаемых условий герметизирующие материалы, от которых зависит безопасность, обладают термической стабильностью, адекватной наименьшей и наибольшей температурам, при которых они будут работать в номинальном режиме работы данного электрооборудования.

Термическую стабильность считают адекватной, если предельные значения температуры для материала ниже или равны наименьшей рабочей температуре и не менее чем на 20 °С превышают наибольшую температуру.

Примечание - Если герметик должен выдерживать другие неблагоприятные эксплуатационные условия, соответствующие меры устанавливаются по согласованию между потребителем и изготовителем (см. 6.1).

12.2 Характеристики, перечисленные в документации, упомянутой в 12.1, испытательная организация не проверяет.

13 Ex-компоненты

13.1 Ex-компоненты должны отвечать требованиям, приведенным в приложении С; к ним могут относиться:

- пустая оболочка;

- детали или сборочные единицы (узлы), предназначенные для применения в сборе с электрооборудованием, выполненным в соответствии с требованиями, предъявляемыми к примененному виду взрывозащиты, из числа перечисленных в разделе 1.

13.2 Ex-компоненты могут быть установлены:

a) полностью внутри оболочки электрооборудования (например, зажим (клемма), амперметр, нагреватель или индикатор, выполненные с взрывозащитой вида «е»; выключатель или термостат с взрывозащитой вида «d»; источник питания с взрывозащитой вида «i»);

b) полностью снаружи оболочки электрооборудования (например, заземляющий зажим с взрывозащитой вида «е», датчик с взрывозащитой вида «i»);

c) частично внутри и частично снаружи оболочки электрооборудования (например, кнопочный выключатель, концевой выключатель или индикаторная лампа с взрывозащитой вида «d»; амперметр с взрывозащитой вида «е»; индикатор с взрывозащитой вида «i»).

13.3 В случае установки Ex-компонента полностью внутри оболочки испытаниям и оценке подвергают только те устанавливаемые в электрооборудование части, которые не могут быть испытаны и/или оценены как отдельные изделия (например, испытания или оценка температуры поверхности, путей утечки и электрических зазоров, когда изделие смонтировано полностью).

13.4 В случае монтажа Ex-компонента снаружи оболочки или частично внутри и частично снаружи оболочки должны быть проведены испытания и оценка внутреннего монтажа взрывозащищенного комплектующего изделия по отношению к оболочке на соответствие примененному виду взрывозащиты, а также проведены испытания на механическую прочность согласно 23.4.3.

14 Вводные устройства и соединительные контактные зажимы

14.1 Электрооборудование, предназначенное для присоединения к внешним электрическим цепям, должно иметь соединительные контактные зажимы, за исключением случаев, когда электрооборудование изготавливается с постоянно присоединенным кабелем. Электрооборудование всех видов, сконструированное с постоянно присоединенным кабелем, должно маркироваться знаком X, указывающим на необходимость соответствующего присоединения свободного конца кабеля.

Контактные зажимы должны иметь маркировку, если отсутствие последней может привести к неправильному присоединению. Допускается наносить маркировку на зажим вблизи его или на прикрепленной к нему бирке.

Токоведущие части контактных зажимов должны соединяться таким образом, чтобы электрический контакт в месте соединения в течение длительного времени эксплуатации не ухудшался от нагрева в условиях переменного теплового режима, изменения размеров изоляционных деталей и вибрации. Не допускается передача контактного давления на электрические соединения через изоляционные материалы, кроме случаев, когда давление передается через фарфор, стеатит или другие материалы с аналогичными термическими и механическими свойствами, при этом необходимо учитывать различия в тепловом расширении изолирующих и токоведущих частей.

Токоведущие части контактных зажимов в электрооборудовании группы I должны быть выполнены из стойких к коррозии, обладающих высокой проводимостью, материалов (например медь, латунь). Части зажимов, не являющиеся токоведущими (нажимные винты), могут быть изготовлены из стали, если предусмотрено соответствующее антикоррозионное покрытие.

Диаметр контактных винтов (болтов, шпилек) для присоединения внешних проводов и жил кабелей электрооборудования группы I должен быть не менее 6 мм.

В устройствах управления, контроля и автоматики допускается применение контактных винтов диаметром менее 6 мм. При этом для измерительных приборов минимальный диаметр контактных винтов не нормируется. В устройствах связи, автоматики и сигнализации диаметр контактных винтов должен быть не менее 4 мм.

14.2 Вводные устройства и их монтажные проемы должны иметь такие размеры, чтобы обеспечивалось удобное присоединение проводников.

14.3 Вводные устройства должны соответствовать требованиям одного из стандартов на виды взрывозащиты, перечисленные в разделе 1, и иметь степень защиты от внешних воздействий не ниже IP54 по ГОСТ 14254.

14.4 Вводные устройства должны конструироваться таким образом, чтобы после правильно выполненного присоединения проводников пути утечки и электрические зазоры соответствовали нормам, если таковые установлены стандартом на примененный вид взрывозащиты.

15 Контактные зажимы для заземляющих или нулевых защитных проводников

15.1 Соединительный контактный зажим для присоединения заземляющего или нулевого защитного проводника должен предусматриваться внутри вводного устройства, рядом с другими контактными зажимами.

15.2 Электрооборудование с металлической оболочкой должно иметь дополнительный наружный контактный зажим для заземляющего или нулевого защитного проводника. Этот наружный контактный зажим должен быть электрически соединен с зажимом, указанным в 15.1. Наружный контактный зажим не требуется для электрооборудования, перемещаемого под напряжением и питающегося с помощью кабеля, содержащего заземляющую или выравнивающую жилу.

Примечание - Выражение «электрически соединен» не означает обязательного применения провода для обеспечения электрической связи.

15.3 В электрооборудовании, в котором заземление (или нулевой защитный проводник) не требуются, ни внутренний, ни наружный контактные зажимы могут не предусматриваться.

15.4 Соединительные контактные зажимы для заземляющих и нулевых защитных проводников должны обеспечивать надежное подсоединение по крайней мере одного проводника с площадью поперечного сечения, приведенной в таблице 3.

Таблица 3 - Минимальная площадь поперечного сечения нулевых защитных и заземляющих проводников

В миллиметрах в квадрате

|

Площадь поперечного сечения фазных проводников электрооборудования S |

Минимальная площадь поперечного сечения соответствующего нулевого защитного и заземляющего проводника Sр |

|

S £ 16 |

S |

|

16 < S £ 35 |

16 |

|

S > 35 |

0,5 S |

В дополнение к этому требованию, наружные контактные зажимы электрооборудования должны обеспечивать надежное подсоединение проводника сечением не менее 4 мм2.

15.5 Соединительные контактные зажимы должны быть надежно защищены от коррозии. Кроме того, зажимы должны конструироваться таким образом, чтобы предотвращалось расчленение и скручивание проводников, а также обеспечивалось постоянство контактного давления.

Контактное давление в электрических соединениях не должно ухудшаться вследствие изменений размеров изоляционных материалов под воздействием температуры или влажности и т. п.

Специальные меры предосторожности должны предусматриваться в том случае, если одна из контактирующих частей выполнена из материала, содержащего легкий металл. Одним из примеров средства обеспечения контакта с материалом, содержащим легкий металл, является использование промежуточной части, выполненной из стали.

16 Кабельные и трубные вводы

16.1 В документации, представляемой в соответствии с 23.2, изготовитель должен специфицировать все кабельные и трубные вводы с указанием их максимально допустимого количества и мест расположения на электрооборудовании.

16.2 Кабельные и трубные вводы должны конструироваться и устанавливаться таким образом, чтобы они не изменяли специфические параметры вида взрывозащиты электрооборудования, на котором они монтируются. Это условие должно выполняться для всего диапазона размеров кабелей, специфицированных изготовителем кабельных вводов в качестве пригодных для использования с этими вводами.

16.3 Кабельные и трубные вводы могут быть неотъемлемой частью электрооборудования, т. е. когда какая-то главная деталь ввода образует с оболочкой электрооборудования неразъемную конструкцию. В таких случаях вводы должны испытываться и сертифицироваться вместе с электрооборудованием.

Примечание - Кабельные и трубные вводы, изготовленные отдельно, но используемые в конкретном электрооборудовании, как правило, испытывают и сертифицируют отдельно от электрооборудования, но могут быть испытаны и сертифицированы, по просьбе изготовителя, вместе с электрооборудованием.

16.4 Кабельные вводы, как неотъемлемые, так и изготовленные отдельно, должны удовлетворять соответствующим требованиям приложения В.

16.5 Если конструкция кабельного ввода электрооборудования группы I такова, что скручивание кабеля может привести к передаче усилий на контактные зажимы, должен предусматриваться элемент крепления кабеля в кабельном вводе, препятствующий проворачиванию кабеля.

Для электрооборудования группы I к устройствам для разгрузки жил кабеля относятся также приспособления для стационарной прокладки кабелей и проводов, соединяющие отдельные части оборудования. Для электрооборудования группы II допускается выполнять кабельный ввод без устройства для разгрузки кабеля, если разгрузочные устройства предусмотрены в системе прокладки кабеля.

(Измененная редакция, Изм. № 1).

16.6 Трубный ввод должен осуществляться ввинчиванием трубы в отверстие с резьбой или путем закрепления трубы в обычном отверстии, выполненном:

- или в стенке оболочки,

- или в промежуточной плате, смонтированной внутри или на стенке оболочки,

- или в соответствующей вводной коробке, изготовленной совместно с оболочкой или прикрепленной к стенке оболочки.

16.7 Детали (заглушки), предназначенные для закрытия отверстий в стенках электрооборудования, когда какой-либо кабельный или трубный ввод не устанавливается, должны вместе со стенками оболочки электрооборудования удовлетворять требованиям используемого вида взрывозащиты. Средства, обеспечивающие выполнение этого требования, должны быть такими, чтобы деталь (заглушку) можно было снять только с помощью инструмента.

(Измененная редакция, Изм. № 1).

16.8 Если при нормированных условиях температура превышает 70 °С в месте ввода кабеля или трубы или 80 °С - в корешке разделки (в месте разветвления кабеля/проводов), то на наружной стороне оболочки электрооборудования должна быть нанесена предупредительная надпись с тем, чтобы обратить внимание персонала потребителя на выбор соответствующего кабеля или проводов в эксплуатации (см. рисунок 3).

1 - место ввода кабеля; 2 - место разделки жил кабеля; 3 - уплотнительное кольцо; 4 - герметизирующий компаунд

Рисунок 3 - Иллюстрация места ввода корешка и разделки (развода жил)

17 Дополнительные требования к вращающимся электрическим машинам

Наружный конец вала с вентилятором для охлаждения электрической машины должен закрываться кожухом, который не рассматривают как часть оболочки электрооборудования. Такие вентиляторы и кожухи должны удовлетворять следующим требованиям.

17.1 Вентиляционные отверстия для наружных вентиляторов

Степень защиты IP вентиляционных отверстий для наружных вентиляторов вращающихся электрических машин должна быть не ниже:

- IP20 - со стороны поступления воздуха;

- IP10 - со стороны выхода воздуха в соответствии с ГОСТ 17494.

Степень защиты вентиляционных отверстий наружных вентиляторов должна указываться в стандартах и технических условиях на вращающиеся электрические машины.

Для установленных вертикально вращающихся машин должны быть предприняты меры, предотвращающие попадание в вентиляционные отверстия падающих инородных тел. Для вращающихся электрических машин группы I степень защиты IP10 может считаться достаточной только в том случае, если отверстия устроены или расположены таким образом, что инородные тела размером более 12,5 мм не могут проникнуть к движущимся частям машины ни в результате вертикального падения, ни вследствие вибрации.

17.2 Конструкция и монтаж вентиляционных систем

Вентиляторы, вентиляционные кожухи и вентиляционные жалюзи должны конструироваться таким образом, чтобы они удовлетворяли требованиям по испытаниям на стойкость к удару в соответствии с 23.4.3.1 при оценке результатов испытаний согласно 23.4.3.3.

17.3 Зазоры для вентиляционных систем

В нормальных условиях работы, учитывая конструктивные допуски, зазор между наружным вентилятором и его кожухом, вентиляционными жалюзи и элементами их крепления должен быть не менее 1/100 максимального диаметра вентилятора. Допускается не увеличивать зазор более 5 мм. Этот зазор может быть уменьшен до 1 мм, если технология изготовления противостоящих частей гарантирует необходимую точность и стабильность их размеров. В любом случае упомянутый зазор должен быть не менее 1 мм.

Допускается не выдерживать требования по зазорам между вращающимися и неподвижными элементами, если для наружных вентиляторов применяются материалы (например, для электрооборудования группы II латунь, цинковый сплав, а для электрооборудования группы I - латунь, цинковый сплав или сталь).

17.4 Материалы для наружных вентиляторов и кожухов

17.4.1 Пластмассовые части наружных вентиляторов, вентиляторных кожухов, вентиляторных жалюзей и т. п., за исключением вентиляторов, установленных на вращающихся электрических машинах группы II и имеющих окружную скорость менее 50 м/с, должны иметь электрическое сопротивление не более 109 Ом, измеренное в соответствии с 23.4.7.8.

17.4.2 Теплостойкость пластмассовых материалов может считаться достаточной, если установленная изготовителем рабочая температура материала превышает максимальную температуру, воздействующую на материал в предписанных условиях эксплуатации, не менее чем на 20 °С.

17.4.3 Наружные вентиляторы, вентиляционные кожухи, вентиляционные жалюзи вращающихся электрических машин, изготовленные из материалов, содержащих легкие металлы, не должны содержать по массе:

- для электрических машин группы I - более 15 %, в сумме, алюминия, магния и титана, и более 6 %, в сумме, магния и титана;

- для электрических машин группы II - более 6 % магния.

18 Дополнительные требования к коммутационным аппаратам

18.1 Применение коммутационных аппаратов с контактами, погруженными в горючий диэлектрик, не допускается.

18.2 Разъединители (которые по своей конструкции не предназначены для разъединения цепей под нагрузкой), должны быть:

- или электрически, или механически сблокированы с соответствующим выключателем нагрузки,

- или снабжены, только в случае аппаратов группы II, предупредительной надписью, располагаемой вблизи привода (рукоятки), «Не отключать под нагрузкой».

18.3 Если коммутационный аппарат содержит разъединитель, последний должен выключать все фазы или полюсы и конструироваться таким образом, чтобы было видно положение разъединяющих контактов или же было обеспечено надежное обозначение их выключенного положения. Блокировка между таким разъединителем и крышкой или дверью выключателя должна позволять открывание крышки (двери) только при полном размыкании контактов разъединителя.

18.4 Рукоятка разъединителя коммутационных аппаратов группы I должна обеспечивать в выключенном положении разъединителя возможность запирания с помощью висячего замка.

18.5 В коммутационных аппаратах группы I должны быть предусмотрены устройства (защелки), фиксирующие срабатывание максимальных реле и реле замыкания на землю (если таковые применяются). В случае, если коммутационный аппарат имеет деблокирующее устройство (устройство возврата), установленное снаружи оболочки, крышка, закрывающая это устройство, должна иметь специальное крепление согласно 9.2.

18.6 Крышки и двери, позволяющие доступ во внутрь оболочки, в которой содержатся дистанционно управляемые коммутационные контакты, которые могут быть замкнуты или разомкнуты не вручную, а с помощью каких-либо воздействий (электрических, механических, магнитных, электромагнитных, электрооптических, пневматических, гидравлических, акустических или тепловых), должны быть:

a) или сблокированы с разъединителем таким образом, чтобы предотвращался доступ к внутренним частям, если разъединителем не отключены незащищенные внутренние цепи,

b) или снабжены предупредительной надписью «Открывать, отключив от сети». В первом случае (подпункт а) после отключения разъединителя оставшиеся под напряжением части, с целью минимизации опасности взрыва, должны быть защищены:

c) либо одним из видов взрывозащиты, перечисленных в разделе 1;

d) либо защитой, в которой:

- электрические зазоры и пути утечки между фазами (полюсами) и по отношению к земле принимают в соответствии с требованиями стандарта на электрооборудование с защитой вида «е»;

- используют дополнительную внутреннюю оболочку, в которую заключены остающиеся под напряжением части и которая обеспечивает степень защиты не ниже IP30 по ГОСТ 14254;

- на дополнительной внутренней оболочке наносят предупредительную надпись «Открывать, отключив от сети».

19 Дополнительные требования к предохранителям

Оболочка, содержащая плавкие предохранители, должна:

- быть механически или электрически сблокирована с выключателем так, чтобы установка или снятие заменяемых элементов были возможны только при отключенном напряжении и чтобы исключалась возможность подачи напряжения на предохранители до того, как оболочка будет надлежащим образом закрыта,

- или иметь, в качестве допустимого варианта, вместо блокировки предупредительную надпись «Открывать, отключив от сети».

20 Дополнительные требования к соединителям, тяговым аккумуляторам и тяговым батареям

20.1 Соединители должны:

a) или иметь механическую или электрическую, или какую-либо другую блокировку, выполненную таким образом, чтобы исключалась возможность их разъединения, если контакты находятся под напряжением, а также возможность подачи напряжения на контакты, когда соединитель разъединен,

b) или быть сконструированы таким образом, чтобы крепление вилки с розеткой соединителя осуществлялось посредством специальных крепежных деталей в соответствии с 9.2, а на оболочке соединителя выполнялась предупредительная надпись «Разъединять, отключив от сети».

В случае, если с соединителей с болтовым креплением напряжение до их разъединения не может быть снято, поскольку они присоединены к аккумуляторной батарее, должна быть предусмотрена предупредительная надпись «Разъединять только вне взрывоопасной зоны».

20.2 Соединители на номинальный ток, не превышающий 10 А, и номинальное напряжение, не превышающее 250 В переменного тока или 60 В постоянного тока, могут не удовлетворять требованиям 20.1, если соблюдаются следующие условия:

- части, остающиеся под напряжением, выполнены в виде розетки;

- вилка и розетка разъединяют номинальный ток с выдержкой времени, достаточной для прекращения горения электрической дуги до их разъединения;

- соединение вилки с розеткой обеспечивает взрывонепроницаемость по стандарту на взрывонепроницаемую оболочку в течение всего времени гашения электрической дуги, возникающей при разъединении контактов;

- контакты, оставшиеся под напряжением после разъединения, защищены одним из видов взрывозащиты, перечисленных в разделе 1.

20.3 Вилка и другие детали не должны оставаться под напряжением, если она не соединена с розеткой.

20.4 Электрическая блокировка соединителя должна быть выполнена так, чтобы размыкание силовых контактов было возможно только после дистанционного отключения напряжения с этих контактов.

Глубина соединения силовых контактов должна превышать глубину контактов цепи электрической блокировки не менее чем на 5 мм.

20.5 Соединитель должен быть выполнен так, чтобы исключалась возможность неправильного соединения.

20.6 Для соединения заземляющих жил гибкого кабеля в соединителе должны предусматриваться заземляющие контакты, глубина соединения которых должна превышать глубину соединения силовых контактов не менее чем на 5 мм.

Заземление металлических оболочек розетки и вилки должно осуществляться путем их электрического соединения с заземляющими контактами.

20.7 На соединители искробезопасных цепей требования 20.1-20.4, 20.6 не распространяются.

20.8 Тяговые аккумуляторы и аккумуляторные батареи, стартерные аккумуляторы и аккумуляторные батареи

(Измененная редакция, Изм. № 1).

20.8.1 Аккумуляторы должны удовлетворять следующим требованиям:

- элементы и отверстия для заливки электролита и отвода газов, кроме герметичных аккумуляторов, должны быть выполнены так, чтобы исключалось выплескивание электролита и попадание посторонних предметов внутрь аккумуляторов и допускался их заряд с закрытой пробкой;

- перемычки для соединения аккумуляторов в батареи должны быть выполнены самотормозящимся в виде конусных контактов или равноценных им болтовых соединений. Аккумуляторы, применяемые в электрооборудовании группы I, должен иметь по два контакта на каждый полюс.

(Новая редакция, Изм. № 1).

20.8.2 Ящик для батарей, а также встроенные и электроизоляционные части должны быть стойкими к воздействию электролита (серной кислоты, калийной щелочи). Материалы должны удовлетворять требованиям 6.1, 6.3. Не допускается их выполнять из пористых материалов.

20.8.3 Электроизоляционные материалы для бака и покрытия металлических баков аккумуляторов и внутренней поверхности батарейных ящиков должны быть стойкими к действию электролита (серной кислоты, калийной щелочи). Материалы, обеспечивающие выполнение указанных требований, должны быть оговорены в технических условиях на изделия.

Конструкция пластмассовых баков и полимерной изоляции металлических баков аккумуляторов должны обеспечивать свободный сток: жидкости и движение воздуха вдоль каждой боковой поверхности бака.

(Измененная редакция, Изм. № 1).

20.8.4 Электроизоляционные материалы бака и полимерная изоляция металлических баков аккумуляторов должны быть стойкими к действию электрических разрядов по поверхности, смоченной электролитом, на уровне не ниже трекингостойкости электроизоляционных материалов группы «г» по ГОСТ Р 51330.20 и должны соответствовать требованиям 6.1, 6.3.

(Новая редакция, Изм. № 1).

20.8.5 Ящики для батарей необходимо выполнять так, чтобы была обеспечена достаточная вентиляция. Содержание водорода в атмосфере батарейного ящика не должно превышать 2,5 %.

Bзрывобезопасные батарейные ящики с маркировкой PB ExdI должны иметь на вентиляционных отверстиях пламегасящие пакеты, а ящики рудничных электровозов должны оснащаться газоанализаторами на водород, обеспечивающим подачу сигнала (звукового или светового) при достижении концентрации водорода в атмосфере ящика 2,5 %.

Наряду с естественной вентиляцией ящика могут быть применены катализаторы для окисления водорода.

(Измененная редакция, Изм. № 1).

20.8.6 Аккумуляторы должны быть встроены в ящик для батарей или в поддон блока батареи так, чтобы ослабление их взаимной посадки было исключено. Между двумя смежными аккумуляторами должна быть исключена возможность возникновения разрядного напряжения, превышающего 24 В.

(Измененная редакция, Изм. № 1).

20.8.7 Путь утечки между двумя полосами смежных аккумуляторов и металлическими корпусами аккумуляторов и металлическим дном батарейного ящика должен быть не менее 35 мм. При разрядных напряжениях выше 24 В необходимо дополнительно увеличить пути утечки из расчета 1 мм на каждые 2 В.

(Измененная редакция, Изм. № 1).

20.8.8 Батарейные ящики рудничных контактно-аккумуляторных электровозов, аккумуляторы которых можно питать от контактного провода с помощью питающего устройства, должны иметь вентиляторы с двигателями во взрывозащищенном исполнении. Двигатель вентилятора должен быть включен как при работе от батареи, так и во время стоянки электровоза и в течении зарядки батареи от контактного провода.

20.8.9 На батарейных ящиках и металлических поддонах блоков батарей должен устанавливаться наружный заземляющий зажим по ГОСТ 21130, а в батарейных ящиках, в которых предусмотрена установка блоков батарей, должны предусматриваться заземляющие зажимы внутри ящика.

20.8.10 В конструкции батарейных ящиков рудничных электровозов должна быть предусмотрена возможность осуществления контроля изоляции аккумуляторных батарей при их заряде и при работе электровозов на линии.

20.8.8 - 20.8.10 (Новая редакция, Изм. № 1).

20.8.11 (Исключен, Изм. № 1).

21 Световые приборы

21.1 Источник света световых приборов должен быть защищен светопропускающим элементом, который может быть снабжен дополнительной защитной решеткой с квадратными ячейками размером не более 50 ´ 50 мм. Если размеры ячейки более 50 ´ 50 мм, светопропускающий элемент должен рассматриваться как не имеющий дополнительной защиты.

Светопропускающий элемент и защитная решетка, если она предусмотрена, должны выдерживать соответствующие испытания согласно 23.4.3.1.

Сборка световых приборов не должна осуществляться одним болтом. Одиночный рым-болт может применяться только в том случае, если он является неотъемлемой частью светильника, например, если он выполнен заодно с оболочкой путем отливки или сварки, или (если применяется установка на резьбе) рым-болт стопорится с помощью отдельных средств, предотвращающих его от потери при отвинчивании.

21.2 За исключением искробезопасных световых приборов, крышки, обеспечивающие доступ к ламповому патрону и другим внутренним частям прибора, должны конструироваться таким образом, чтобы выполнялось одно из следующих условий:

a) крышки должны быть сблокированы с устройством, автоматически отключающим все полюсы лампового патрона, как только начинается процедура открывания крышки;

b) или на крышках должна быть предусмотрена предупредительная надпись «Открывать, отключив от сети».

В первом случае (подпункт а), когда некоторые части, кроме лампового патрона, все же остаются под напряжением после срабатывания отключающего устройства, они, с целью минимизации опасности взрыва, должны быть защищены:

c) либо одним из видов взрывозащиты, перечисленных в разделе 1;

d) либо защитой, в которой:

- отключающее устройство сконструировано таким образом, что при случайном на него воздействии вручную исключается возможность непреднамеренной подачи напряжения на незащищенные части;

- электрические зазоры и пути утечки между фазами (полюсами) и землей приняты в соответствии с требованиями стандарта на защиту вида «е»;

- использована дополнительная внутренняя оболочка (которая одновременно может служить и рефлектором для источника света), закрывающая находящиеся под напряжением части и обеспечивающая степень защиты не ниже IP30 по ГОСТ 14254;

- на дополнительной внутренней оболочке нанесена предупредительная надпись «Открывать, отключив от сети».

21.3 Лампы, содержащие свободный металлический натрий (например натриевые лампы низкого давления в соответствии с МЭК 60192 [2]), к применению не допускаются. Допускаются натриевые лампы высокого давления.

21.4 Требования 21.1-21.3 не распространяются на световые приборы группы I. Световые приборы группы I должны соответствовать требованиям ГОСТ 24786.

22 Дополнительные требования к головным и ручным светильникам

22.1 Головные светильники группы I

Головные светильники группы I должны соответствовать требованиям ГОСТ 24786.

22.2 Ручные и головные светильники группы II

22.2.1 Утечка электролита должна исключаться при любом положении световых приборов.

Примечание - Материалы, применяемые в ручных и головных светильниках, на которые возможно воздействие электролита, должны быть химически стойкими к воздействию электролита.

22.2.2 Если источник света и источник питания расположены в отдельных оболочках, которые механически не связаны друг с другом ничем, кроме электрического кабеля, то кабельные вводы и соединяющий кабель должны быть испытаны на соответствие требованиям В.3.1 или В.3.2. Электрический кабель должен быть защищен от токов короткого замыкания плавким предохранителем.

23 Проверки и испытания

23.1 Общие положения

Проверки и испытания предназначены для того, чтобы удостовериться, что прототип или образец электрооборудования отвечает соответствующим требованиям настоящего стандарта и стандартов на взрывозащиты конкретных видов.

23.2 Проверка документации

Испытательная организация должна удостовериться в том, что документация, представленная изготовителем, дает достаточно полное и правильное описание всех аспектов взрывозащищенности электрооборудования. Она должна также подтвердить, что в рассматриваемой конструкции электрооборудования выполнены требования настоящего стандарта и стандартов на взрывозащиту конкретных используемых видов.

23.3 Соответствие прототипа или образца документации

Испытательная организация должна убедиться в том, что представленный на испытания прототип или образец электрооборудования соответствует упомянутой выше документации изготовителя.

23.4 Испытания

23.4.1 Общие положения

Образец или прототип должен подвергаться испытаниям в испытательной организации в соответствии с программой, приведенной в настоящем стандарте и в стандартах на взрывозащиту конкретных используемых видов. Однако испытательная организация:

- может посчитать проведение определенных испытаний не обязательным. Испытательная организация должна вести учет всех проведенных испытаний и обоснований причин, по которым те или иные испытания не проводили;

- может не проводить испытания, которые уже были проведены на Ex-компоненте.

Испытания должны проводиться или в аккредитованной испытательной организации, или, по согласованию с ней, в другом месте под контролем испытательной организации, например на предприятии-изготовителе.

Испытательная организация, в случае необходимости, должна потребовать внесения изменений в техническую документацию, которые она посчитает необходимыми, чтобы привести электрооборудование в соответствие с настоящим стандартом и стандартами на взрывозащиту конкретных используемых видов.

Примерный перечень проверок и испытаний приведен в приложении F.

23.4.2 Каждое испытание должно проводиться на тех образцах изделия, которые определены испытательной организацией в качестве наиболее представительных.

23.4.3 Механические испытания

23.4.3.1 Испытания на ударостойкость

При этом испытании электрооборудование подвергают воздействию вертикально падающего с высоты h груза массой 1 кг. Высота h определяется энергией удара Е, приведенной в таблице 4 в зависимости от назначения электрооборудования (h = Е/10; h в метрах, E в джоулях). Груз должен быть снабжен бойком из закаленной стали в форме полусферы диаметром 25 мм.

Таблица 4 - Испытания на ударную прочность

|

Группа электрооборудования |

||||

|

I |

II |

|||

|

Вид электрооборудования |

Опасность механических повреждений |

|||

|

Высокая |

Низкая |

Высокая |

Низкая |

|

|

Энергия удара, Е, Дж |

||||

|

1 |

2 |

3 |

4 |

5 |

|

а) Решетки защитные, крышки защитные, кожухи вентиляторов, кабельные вводы |

||||

|

b) Пластмассовые оболочки |

20 |

7 |

7 |

4 |

|

с) Оболочки из легких металлов и литого металла |

||||

|

d) Оболочки из материала, не оговоренного в перечислении с) с толщиной стенки: - менее 3 мм - менее 1 мм |

20 |

7 |

7 |

4 |

|

е) Светопропускающие части без защитной решетки |

7 |

4 |

4 |

2 |

|

f) Светопропускающие части с защитной решеткой (испытание без решетки) |

4 |

2 |

2 |

1 |

Перед каждым испытанием следует убедиться, что поверхность бойка находится в хорошем состоянии.

Как правило, испытание на ударостойкость проводят на полностью собранном и готовом к работе оборудовании; однако если это обеспечить невозможно, (например в случае светопропускающих частей), испытание проводят на демонтированных частях, установленных в своих обычных или эквивалентных устройствах. Испытания на пустых оболочках допускается проводить только в том случае, если предварительно об этом была достигнута договоренность между изготовителем и испытательной организацией.

Испытание светопропускающих частей из стекла должно проводиться на трех образцах, но каждое стекло испытывают один раз. Во всех других случаях испытание должно проводиться на двух образцах, при этом по каждому образцу наносят два удара по разным местам. Места нанесения удара выбирают там, где, по мнению испытательной организации, прочность наиболее низкая. Электрооборудование должно устанавливаться на стальной подставке таким образом, чтобы направление удара было перпендикулярным к испытуемой поверхности, если она плоская, или перпендикулярным к касательной к поверхности в точке удара, если поверхность неплоская. Подставка должна иметь массу не менее 20 кг или же должна быть жестко закреплена, или же заделана в пол (например надежно залита в бетон). В приложении D приведен пример соответствующего испытательного устройства.

Если электрооборудование подвергают испытанию, соответствующему низкой опасности механических повреждений, оно должно быть промаркировано знаком Х в соответствии с 27.2(i).

Примечания

1 Степень опасности механических повреждений должна устанавливаться в стандартах или технических условиях на изделия. При этом для электрооборудования группы I низкую степень опасности механических повреждений принимают:

- для электрооборудования с уровнем взрывозащиты РП;

- для электрооборудования, взрывозащита которого обеспечивается искробезопасными цепями с уровнями взрывозащиты РП, РВ и РО;

- для электрооборудования, предохраненного от внешних воздействий защитным кожухом или конструктивными элементами машины, на которых установлено электрооборудование, а также для рудничных переносных приборов индивидуального пользования.