ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ПЛОСКОШЛИФОВАЛЬНЫЕ

С ПРЯМОУГОЛЬНЫМ СТОЛОМ

ОСНОВНЫЕ РАЗМЕРЫ. НОРМЫ ТОЧНОСТИ

ГОСТ 13135-90

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ПЛОСКОШЛИФОВАЛЬНЫЕ С Основные размеры. Нормы точности Surface grinders with rectangular table. Basic dimensions. Standards of accuracy |

ГОСТ |

Дата введения 01.07.91

Настоящий стандарт распространяется на плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем классов точности В и А с шириной стола до 1000 мм, на плоскошлифовальные станки с прямоугольным столом и вертикальным шпинделем класса точности В с шириной стола до 1000 мм и на продольно-шлифовальные станки двухстоечные для направляющих классов точности В и А с шириной стола до 3150 мм изготовляемых для нужд народного хозяйства и экспорта.

Для станков класса точности С номенклатура показателей точности с допусками, ужесточенными в соответствии с п. 1.9 ГОСТ 8 по сравнению с допусками станков класса точности А, устанавливается по согласованию между изготовителем и потребителем. Станки класса точности П изготовляются по согласованию с потребителем.

Требования настоящего стандарта являются обязательными, за исключением требований приложения.

1. ОСНОВНЫЕ РАЗМЕРЫ

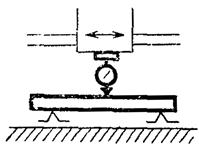

1.1. Основные размеры плоскошлифовальных станков с прямоугольным столом и горизонтальным шпинделем должны соответствовать указанным на черт. 1 и в табл. 1.

Примечание. Чертеж не определяет конструкцию станка.

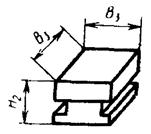

1.2. Основные размеры плоскошлифовальных станков с прямоугольным столом и вертикальным шпинделем должны соответствовать указанным на черт. 2 и в табл. 2.

Примечание. Чертеж не определяет конструкцию станка.

Таблица 1

мм

|

Рабочая поверхность |

ширина В1 |

200 |

250 |

320 |

400 |

500 |

630 |

800 |

1000 |

|

|

длина |

630 |

1000 |

1250 |

1600 |

2000 |

2500 |

3150 |

|||

|

Т-образные пазы по ГОСТ 1574 |

ширина |

14 |

18 |

22 |

28 |

|||||

|

расстояние между пазами |

50 |

80 |

100 |

160 |

||||||

|

Предельные размеры обрабатываемой поверхности |

ширина В |

200 |

250 |

320 |

400 |

500 |

630 |

800 |

1000 |

|

|

длина |

630 |

1000 |

1250 |

1600 |

2000 |

2500 |

3150 |

|||

|

Предельная высота обрабатываемой заготовки, Н |

320 |

400 |

500 |

630 |

800 |

|||||

|

Наибольший диаметр шлифовального круга по ГОСТ 2424, не менее |

300 |

400 |

500 |

|||||||

|

Конец шлифовального шпинделя по ГОСТ 2323, диаметр, не менее |

50 |

80 |

100 |

|||||||

Примечания:

1. При проектировании плоскошлифовальных станков с прямоугольным столом и горизонтальным шпинделем с ЧПУ, числовые значения главного параметра (ширина рабочей поверхности стола) следует выбирать из табл. 1.

2. Допускается увеличение и уменьшение по сравнению с указанными в табл. 1 высоты обрабатываемой заготовки или длины рабочей поверхности стола по ряду Ra 20 по ГОСТ 6636.

3. Размеры диаметра шлифовального круга и конца шлифовального шпинделя вспомогательных шлифовальных бабок - по ГОСТ 2424 и ГОСТ 2323.

Таблица 2

мм

|

Рабочая поверхность |

ширина В1 |

200 |

250 |

320 |

400 |

500 |

630 |

800 |

1000 |

|

|

длина |

630 |

1000 |

1250 |

1600 |

2000 |

2500 |

3150 |

|||

|

Т-образные пазы по ГОСТ 1574 |

ширина |

14 |

18 |

22 |

28 |

|||||

|

расстояние между пазами |

50 |

80 |

100 |

(125) 160 |

160 |

|||||

|

Предельные размеры обрабатываемой поверхности |

ширина В |

200 |

250 |

320 |

400 |

500 |

630 |

800 |

1000 |

|

|

длина |

630 |

1000 |

1250 |

1600 |

2000 |

2500 |

3150 |

|||

|

Предельная высота обрабатываемой заготовки, Н |

320 |

400 |

500 |

630 |

800 |

|||||

|

Наибольший диаметр шлифовального круга, не менее |

250 |

300 |

400 |

450 |

550 |

680 |

850 |

1060 |

||

|

Конец шлифовального шпинделя по ГОСТ 2323, диаметр, не менее |

50 |

65 |

80 |

100 |

125 (100) |

|||||

Примечания:

1. При проектировании плоскошлифовальных станков с прямоугольным столом и вертикальным шпинделем с ЧПУ, числовые значения главного параметра (ширина рабочей поверхности стола) следует выбирать из табл. 2.

12. Допускается увеличение и уменьшение по сравнению с указанными в табл. 2 высоты обрабатываемой заготовки и длины рабочей поверхности стола по ряду Ra 20 по ГОСТ 6636.

3. Допускается изготовлять конец шлифовального шпинделя по ГОСТ 12595.

4. У круга с сегментами по ГОСТ 2464 диаметр шлифовального круга следует принимать по ГОСТ 2424.

5. Размеры, заключенные в скобках, при новом проектировании не применять.

1.3. Основные размеры продольно-шлифовальных станков двухстоечных для направляющих должны соответствовать указанным на черт. 3 и в табл. 3.

Примечание. Чертеж не определяет конструкцию станка

2. ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

2.2. Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

Допускается применение методов проверки и средств измерений, отличающихся от указанных в настоящем стандарте, при условии обеспечения выполнения требуемой точности измерения и достоверности определения проверяемых параметров точности.

2.3. До осуществления проверок по пп. 2.5 - 2.22 станок должен быть обкатан на холостом ходу до достижения рабочей температуры согласно нормативно-технической документации на конкретный типоразмер станка.

2.4. Допуски при проверках точности станков не должны превышать значений, указанных в пп. 2.5 - 2.22.

При приемке станка не всегда необходимо проводить все проверки, указанные в настоящем стандарте. По согласованию с изготовителем потребитель может выбрать проверки, которые характеризуют интересующие его свойства, но эти проверки должны быть четко определены при заказе станка.

Таблица 3

мм

|

ширина В |

630 |

800 |

1000 |

1250 |

1400 |

1800 |

2200 |

2800 |

3550 |

||||||||

|

длина |

2500 |

3000 |

4000 |

5000 |

6000 |

8000 |

10000 |

||||||||||

|

Размеры стола |

Рабочая поверхность |

ширина В1 |

630 |

710 |

800 |

1000 |

1250 |

1600 |

2000 |

2500 |

3150 |

||||||

|

длина |

2500 |

3000 |

4000 |

5000 |

6000 |

8000 |

10000 |

||||||||||

|

Т-образные пазы по ГОСТ 1574 |

ширина |

22 |

22 28 |

28 |

36 |

||||||||||||

|

расстояние между пазами |

100; 125; 160 |

125; 160; 200 |

160; 200; 250 |

||||||||||||||

|

Предельная высота обрабатываемой заготовки Н |

станки с неподвижной траверсой |

630 |

800 |

1250 |

1600 |

- |

- |

||||||||||

|

станки с подвижной траверсой |

630 |

800 |

1000 |

1250 |

1600 |

||||||||||||

|

Наибольший диаметр шлифовального круга по ГОСТ 2424, не менее |

для шлифовальной бабки с горизонтальным шпинделем |

500 |

600 |

750 |

|||||||||||||

|

для шлифовальной бабки поворотной (универсальной) |

400 |

500 |

600 |

||||||||||||||

|

Предельные размеры обрабатываемой поверхности |

ширина В |

630 |

800 |

1000 |

1250 |

1400 |

1800 |

2200 |

2800 |

3550 |

|||||||

|

длина |

2500 |

3000 |

4000 |

5000 |

6000 |

8000 |

10000 |

||||||||||

|

Конец шлифовального шпинделя по ГОСТ 2323, не менее |

для шлифовальной байки с горизонтальным шпинделем |

100 |

125 |

||||||||||||||

|

для шлифовальной бабки поворотной (универсальной) |

65 |

100 |

|||||||||||||||

Примечания:

1. При проектировании продольно-шлифовальных станков двухстоечных для направляющих с ЧПУ, числовые значения главного параметра (ширина обрабатываемой поверхности) следует выбирать из табл. 3.

2. Допускается увеличение и уменьшение, по сравнению с указанной в табл. 3, высоты обрабатываемой заготовки по ряду Ra 20 по ГОСТ 6636.

3. Допускается увеличение длины рабочей поверхности стола с интервалом 500 мм в пределах до 16000 мм.

4. Допускается изготовлять конец шлифовального шпинделя по ГОСТ 12595.

2.5. Прямолинейность рабочей поверхности стола в продольном, поперечном и диагональном сечениях (плоскостность)

Таблица 4

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 400 |

5 |

3 |

|

Св. 400 » 630 |

6 |

4 |

|

» 630 » 1000 |

8 |

5 |

|

» 1000 » 1600 |

10 |

6 |

|

» 1600 » 2500 |

12 |

8 |

|

» 2500 » 4000 |

16 |

10 |

|

» 4000 » 6300 |

20 |

12 |

|

» 6300 » 8000 |

25 |

16 |

|

» 8000 » 10000 |

30 |

20 |

|

» 10000 » 12500 |

40 |

- |

|

» 12500 » 16000 |

50 |

- |

Примечания:

1. На длине измерения до 2000 мм выпуклость рабочей поверхности стола не допускается.

2. Допуск, отнесенный к длине 1000 мм, должен быть выдержан на любом участке длины.

Измерения - по ГОСТ 22267, разд. 4, методы 3, 6, 8, 9, 11.

Метод проверки 3 (черт. 4) применяют при длине стола L до 1600 мм.

Методы проверки 6, 8, 9 (черт. 5, 6, 8) применяют при длине стола L свыше 1600 мм до 4000 мм.

Метод проверки 11 (черт. 7) применяют при длине стола L свыше 4000 мм.

Измерения проводить в n = 3 ... 5

продольных сечениях стола в соответствии с черт. 9. При ширине стола до 1600 мм n

= 3; св. 1600 мм до 2500 мм n = 4; св. 2500 мм n = 5. Расположение

продольных сечений определяется размером b1 = ![]() . Измерения в продольном

направлении проводить с шагом t1 =

0,1 L, но не менее 150 мм при L

£ 1600 мм, при L > 1600 мм

не менее 200 мм, но не более 500 мм.

. Измерения в продольном

направлении проводить с шагом t1 =

0,1 L, но не менее 150 мм при L

£ 1600 мм, при L > 1600 мм

не менее 200 мм, но не более 500 мм.

Измерения проводить в m поперечных

сечениях, число которых должно быть m

= 3, при длине стола до 1600 мм и m =

5 при длине стола свыше 1600 мм. Расположение поперечных сечений

определяется размером b2 = ![]() , измерение

проводить с шагом t2 = = 0,1 В1 (черт. 10).

, измерение

проводить с шагом t2 = = 0,1 В1 (черт. 10).

Измерения стола проводят также в двух диагональных сечениях с шагом t3 » t1. Стол устанавливают в среднее положение в продольном направлении.

Расположение других сечений или точек измерения, из-за Т-образных пазов, должно быть указано в нормативно-технической документации конкретного типоразмера станка.

2.6. Прямолинейность траектории перемещения стола, стойки и шлифовальной бабки, расположенной на траверсе, проверяемая в вертикальной плоскости

Таблица 5

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 1000 |

6 |

4 |

|

Св. 1000 » 1600 |

8 |

5 |

|

» 1600 » 2500 |

10 |

6 |

|

» 2500 » 4000 |

12 |

8 |

|

» 4000 » 6300 |

16 |

10 |

|

» 6300 » 8000 |

20 |

12 |

|

» 8000 » 10000 |

25 |

16 |

|

» 10000 » 12500 |

30 |

20 |

|

» 12500 » 16000 |

40 |

25 |

Примечания:

1. Допуск, отнесенный к длине перемещения 1000 мм, должен быть выдержан на любом участке длины.

2. Шлифовальная бабка перемещается в пределах ширины стола.

Измерения - по ГОСТ 22267, разд. 3, методы 1а (черт. 11), 16 (черт. 12), 5 (черт. 13) и 8 (черт. 14) в зависимости от длины перемещения.

Методы проверки 1а и 1б применяют при длине перемещения до 1600 мм.

Методы проверки 5 и 8 применяют при длине перемещения свыше 1600 мм.

2.7. Прямолинейность траектории перемещения стола и шлифовальной бабки по траверсе, проверяемая в горизонтальной плоскости

Таблица 6

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 630 |

6 |

4 |

|

Св. 630 » 1000 |

8 |

5 |

|

» 1000 » 1600 |

10 |

6 |

|

» 1600 » 2500 |

12 |

8 |

|

» 2500 » 4000 |

16 |

10 |

|

» 4000 » 6300 |

20 |

12 |

|

» 6300 » 8000 |

25 |

16 |

|

» 8000 » 10000 |

30 |

20 |

|

» 10000 » 12500 |

40 |

25 |

|

» 12500 » 16000 |

50 |

30 |

Примечания:

1. Допуск, отнесённый к длине перемещения 1000 мм, должен быть выдержан на любом участке длины.

2. Шлифовальная бабка перемещается в пределах ширины стола.

Измерения - по ГОСТ 22267, разд. 3, метод 1а, 1б, 5, 6 и 8.

Методы проверки 1а и 1б (черт. 15, 16) применяют при длине перемещения до 1600 мм.

Методы проверки 5, 6 или 8 (черт. 17, 18, 19) применяют при длине перемещения свыше 1600 мм.

Измерительные средства, например, поверочную линейку, зеркало автоколиматора, отражатель лазерного интерферометра, устанавливают в середине стола. Поверочную линейку или оптическую ось лазерного интерферометра выверяют параллельно продольному перемещению стола.

2.8. Постоянство углового положения стола при его перемещении в продольном направлении

Таблица 7

|

Допуск, мм/м, для станков классов точности |

||

|

В |

А |

|

|

До 1000 |

0,010 |

0,010 |

|

Св. 1000 » 2500 |

0,015 |

0,010 |

|

» 2500 » 4000 |

0,020 |

0,015 |

|

» 4000 » 6300 |

0,025 |

0,020 |

|

» 6300 » 8000 |

0,030 |

0,025 |

|

» 8000 » 10000 |

0,035 |

0,025 |

|

» 10000 » 12500 |

0,040 |

0,030 |

|

» 12500 » 16000 |

0,045 |

0,035 |

Измерения - по ГОСТ 22267, разд. 13, метод 3.

У станков с длиной стола до 1000 мм допускается проводить проверку без применения среднего уровня.

Стол перемещают на наибольшую длину перемещения: при длине перемещения до 1600 мм измерения проводят при 0,1/2 и 2/2 перемещения стола, при длине перемещения свыше 1600 мм измерения проводят при 0,1/4, 2/4, 3/4 и 4/4 перемещения стола.

2.9. Параллельность базовой боковой стороны контрольного паза стола и контрольной кромки стола направлению и траектории перемещения стола

Таблица 8

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 630 |

6 |

4 |

|

Св. 630 » 1000 |

8 |

5 |

|

» 1000 » 1600 |

10 |

6 |

|

» 1600 » 2500 |

12 |

8 |

|

» 2500 » 4000 |

16 |

10 |

|

» 4000 » 6300 |

20 |

12 |

|

» 6300 » 8000 |

25 |

16 |

|

» 8000 » 10000 |

30 |

20 |

|

» 10000 » 12500 |

40 |

25 |

|

» 12500 » 16000 |

50 |

30 |

Измерения - по ГОСТ 22267, разд. 24, метод 2.

Измерительный прибор укрепляют на шлифовальной бабке, стол перемещают на длину L - 0,2L и значения показаний считывают. При проверке стол перемещают шагами, t = 0,1 L, на длину измерения. Расстояние между точками измерения - не более 0,1 длины стола.

2.10. Параллельность рабочей поверхности стола направлению и траектории перемещения стола

Таблица 9

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 630 |

5 |

3 |

|

Св. 630 » 1000 |

6 |

4 |

|

» 1000 » 1600 |

10 |

6 |

|

» 1600 » 2500 |

12 |

8 |

|

» 2500 » 4000 |

16 |

10 |

|

» 4000 » 6300 |

20 |

12 |

|

» 6300 » 8000 |

25 |

16 |

|

» 8000 » 10000 |

30 |

20 |

|

» 10000 » 12500 |

40 |

25 |

|

» 12500 » 16000 |

50 |

30 |

Измерения - по ГОСТ 22267, разд. 6, методы 1а (черт. 22) и 1б (черт. 23).

При ширине стола до 500 мм измерения проводят в продольном сечении, расположенном рядом со средним пазом стола.

При ширине стола свыше 500 мм измерения проводят в двух продольных сечениях, расположенных над направляющими стола. Стол перемещают на длину L - 0,2 L.

При проверке стол перемещают шагами, t = 0,1L, на длину измерения.

2.11. Параллельность направления и траектории перемещения шлифовальной бабки (стойки) в поперечном направлении рабочей поверхности стола

Таблица 10

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 400 |

5 |

3 |

|

Св. 400 » 630 |

6 |

4 |

|

» 630 » 1000 |

8 |

5 |

|

» 1000 » 1600 |

10 |

6 |

|

» 1600 » 2500 |

12 |

8 |

|

» 2500 » 4000 |

16 |

10 |

Измерения - по ГОСТ 22267, разд. 24, метод 1 (черт. 24, 25).

Стол устанавливают в среднее положение, шлифовальную бабку перемещают на длину В1 - 0,2В1.

Измерения проводят в трех поперечных сечениях стола, среднем и двух крайних, отстоящих от соответствующего края стола на 0,1 его длины.

Расстояние между точками измерения не более 0,2 ширины стола, но не менее 50 мм.

2.12. Перпендикулярность направления перемещения шлифовальной бабки в поперечном направлении к направлению перемещения стола (для станков с горизонтальным шпинделем, работающих торцом или периферией профилированного круга)

Таблица 11

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 160 |

12 |

10 |

|

Св. 160 » 250 |

16 |

12 |

|

» 250 |

20 |

16 |

Измерения - по ГОСТ 22267, разд. 8, метод 2.

Поверочную линейку устанавливают в середине стола и выверяют параллельно общей длине перемещения стола, максимально 1600 мм.

Угольник прикладывают к поверочной линейке. Державку для измерительных приборов укрепляют на шлифовальной бабке. Шлифовальную бабку перемещают в поперечном направлении из заднего концевого положения, на общую длину хода, но не более 300 мм. Для исключения влияния на результат проверки отклонения от перпендикулярности угольника рекомендуется применять метод компенсации.

2.13. Прямолинейность и перпендикулярность траектории вертикального перемещения шлифовальной бабки к рабочей поверхности стола в поперечном и в продольном направлениях (для одностоечных станков с горизонтальным шпинделем, работающих торцом или периферией профилированного круга и станков с вертикальным шпинделем)

Таблица 12

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 160 |

10 |

8 |

|

Св. 160 » 250 |

12 |

10 |

|

» 250 |

16 |

10 |

Измерения - по ГОСТ 22267, разд. 9, метод 1б (черт. 27, 28).

Стол устанавливают в среднем положении, а поверочный угольник в середине стола.

Державку для измерительных приборов укрепляют на шлифовальной бабке. Шлифовальную бабку перемещают из нижнего концевого положения в вертикальном направлении на длину хода, но не более 300 мм.

Для станков классов точности А и С необходимо оценку результатов показаний проводить с поворотом поверочного угольника на 180° вокруг вертикальной оси для компенсации погрешностей поверочного угольника.

2.14. Параллельность оси вращения горизонтального шлифовального шпинделя относительно рабочей поверхности стола (для станков, работающих торцом или периферией профилированного круга)

Таблица 13

|

Длина измерения l, мм |

Допуск, мкм, для станков классов точности |

||

|

В |

А |

||

|

До 1000 |

300 |

8 |

5 |

|

Св. 1000 |

500 |

12 |

8 |

Ось шпинделя должна находиться на высоте, примерно равной l/2 (черт. 29, 30).

Измерения проводят с помощью угольника, устанавливаемого в середине стола, но не более 500 мм от соответствующего края стола, и показывающего измерительного прибора, укрепленного на коленчатой оправке (связанной со шпинделем) на расстоянии l/2. Прибор касается угольника.

Для станков классов точности А и С, для компенсации погрешностей поверочного угольника, проверку проводят с поворотом поверочного угольника на 180°.

Отклонение равно среднему арифметическому результатов четырех измерений - при двух положениях угольника, с поворотом его вокруг вертикальной оси на 180°, и при двух положениях оправки, с поворотом ее вокруг оси шпинделя на 180°.

2.15. Перпендикулярность оси вращения горизонтального шлифовального шпинделя к боковой поверхности направляющего паза стола (для станков, работающих торцом или периферией профилированного круга)

Таблица 14

|

Длина измерения l, мм |

Длина специального угольника Lз, мм |

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|||

|

До 400 |

200 |

300 |

6 |

4 |

|

Св. 400 |

300 |

500 |

10 |

6 |

Измерения - по ГОСТ 22267, разд. 10, метод 5.

Коленчатую оправку устанавливают на шлифовальном шпинделе, шлифовальную бабку перемещают в среднее по высоте положение, но не более 300 мм. Стол устанавливают в среднее положение. Специальную линейку устанавливают в середине рабочей поверхности стола и прижимают к боковой поверхности направляющего паза.

2.16. Перпендикулярность вертикального перемещения шлифовальной бабки (ползуна) к рабочей поверхности стола (для продольно-шлифовальных станков двухстоечных):

2.16.1. В продольной плоскости

2.16.2. В поперечной плоскости

Таблица 15

|

Длина перемещения шлифовальной бабки (ползуна) l, мм |

Номер пункта |

Допуск, мкм, для станков классов точности |

|

|

В, А |

|||

|

Шлифовальная бабка с горизонтальным шпинделем |

100 |

5 |

|

|

Шлифовальная бабка с вертикальным шпинделем (универсальная) |

3 |

||

|

2,5 |

Измерения - по ГОСТ 22267, разд. 8, метод 2.

Поверочный угольник располагают в середине стола. Универсальная шлифовальная бабка устанавливается в нулевое фиксированное положение. Державку для измерительных приборов укрепляют на шлифовальной бабке (ползуне) так, чтобы измерительный наконечник измерительного прибора касался измерительной поверхности поверочного угольника в точке а1. Шлифовальную бабку перемещают в точку а2 на длину l. Определяют отклонение показаний измерительного прибора. Для компенсации погрешностей поверочного угольника проверку проводят с поворотом поверочного угольника на 180° вокруг вертикальной оси. Затем проводят проверку в поперечной плоскости в точках b1 и b2, в том же порядке.

2.17. Перпендикулярность вертикального перемещения траверсы к рабочей поверхности стола в продольной плоскости (для продольно-шлифовальных станков двухстоечных)

Таблица 16

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 300 |

10 |

6 |

|

Св. 300 » 500 |

12 |

8 |

Измерения - по ГОСТ 22267, разд. 9, метод 1б.

Поверочный угольник располагают в середине стола. Державку для измерительных приборов укрепляют на траверсе. Траверсу перемещают из нижнего концевого положения на длину хода вверх.

Для станков классов точности А и С, для компенсации погрешностей поверочного угольника, проверку проводят с поворотом поверочного угольника на 180° вокруг вертикальной оси.

2.18. Постоянство углового положения траверсы к столу в пределах длины ее перемещения в продольной и поперечной плоскостях (для продольно-шлифовальных станков двухстоечных)

Таблица 17

|

Допуск, мм/м, для станков классов точности |

||

|

В |

А |

|

|

До 1000 |

0,01 |

0,01 |

|

Св. 1000 » 2500 |

0,02 |

0,015 |

|

» 2500 » 4000 |

0,03 |

- |

Измерения - по ГОСТ 22267, разд. 13, метод 2.

При наличии на траверсе двух шлифовальных бабок их располагают над вертикальными направляющими. Уровни устанавливаются в середине длины и ширины стола, а также в середине траверсы.

Измерения проводят в трех положениях траверсы: нижнем, среднем и верхнем. При этом траверсу зажимают на направляющих стоек. При определении имеющегося отклонения, изменения показаний уровня, установленного на траверсе, должны откорректироваться с учетом изменения показаний уровня, установленного на столе.

2.19. Перпендикулярность оси вращения вертикального шпинделя шлифовальной бабки к рабочей поверхности стола в продольной и поперечной плоскостях (для станков с вертикальным шпинделем и продольно-шлифовальных станков двухстоечных)

Таблица 18

|

Расстояние между точками измерения l, мм |

Допуск, мкм, для станков классов точности |

||

|

В |

А |

||

|

До 1000 |

300 |

6 |

4 |

|

Св. 1000 |

500 |

12 |

8 |

Измерения - по ГОСТ 22267, разд. 10, метод 1 (черт. 38, 39)

Расстояние между торцом шпинделя и плоскостью стола приблизительно 300 мм. Поверочную линейку устанавливают в середине стола.

Если шлифовальная бабка имеет поворот, то в этой плоскости проверку не проводят. Однако, в данной плоскости регулируют шлифовальную бабку так, чтобы показания измерительного прибора были одинаковыми в противоположных точках. Только после этого проводят проверку в другой перпендикулярной плоскости.

Для станков классов точности А и С проверку проводят с поворотом линейки на 180° вокруг оси, перпендикулярной ее рабочей поверхности, а также поворачивая коленчатую оправку относительно шпинделя на 180°.

При исполнении шлифовальной бабки с возможностью установки кругов на обоих концах шпинделя, проверку проводят только по одному концу шпинделя.

2.20. Радиальное биение конической поверхности шлифовального шпинделя

Таблица 19

|

Наибольший диаметр конической поверхности шлифовального шпинделя d2, мм |

Допуск, мкм, для станков классов точности |

|

|

В |

А |

|

|

До 50 |

3 |

2 |

|

Св. 50 » 80 |

4 |

3 |

|

» 80 |

5 |

3 |

Измерения - по ГОСТ 22267, разд. 15, метод 1.

2.21. Осевое биение шлифовального шпинделя

Таблица 20

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 50 |

3 |

2 |

|

Св. 50 » 80 |

3 |

2 |

|

» 80 |

4 |

3 |

Измерения - по ГОСТ 22267, разд. 15, метод 1.

2.22. Точность подачи шлифовальной бабки и других рабочих органов станка на 1 и 10 делений лимба (проверяется при наличии на станке лимбов)

Допуск на длине перемещения на 1 и 10 делений лимба для станков классов точности В и А равен 0,5 цены деления лимба.

Шлифовальную бабку (проверяемый рабочий орган) устанавливают поочередно в среднее и два крайних положения. Показывающий измерительный прибор 1 укрепляют на неподвижной части станка так, чтобы его измерительный наконечник касался шпинделя шлифовальной бабки (заданного элемента проверяемого рабочего органа).

Шлифовальной бабке (проверяемому рабочему органу) сообщают перемещения на 1 и 10 делений лимба, отсчитываемых по лимбу механизма.

Проводят не менее пяти измерений в каждом положении шлифовальной бабки (проверяемого рабочего органа).

Измерения проводят после выбора зазора в механизме подачи, для чего шлифовальную бабку (проверяемый рабочий орган) перемещают перед началом измерений в том направлении, в котором проводят измерения.

Отклонение равно разности между фактическим и заданным перемещениями.

3. ТОЧНОСТЬ ОБРАЗЦОВ-ИЗДЕЛИЙ

3.1. Общие технические требования к образцам-изделиям - по ГОСТ 25443.

3.2. Форма и размеры образцов-изделий.

3.2.1. Для проверок по пп. 3.5.1, 3.5.2, 3.5.4, 3.5.5 плоскошлифовальных станков с прямоугольным столом и горизонтальным шпинделем (черт. 1) в соответствии с черт. 43.

L1 ³ 0,6L, но не более 710 мм; В2 ³ 0,6В1, но не более 300 мм; Н1 ³ 0,3 Н, но не более 200 мм; h1 » 0,4 Н1, h2 » 0,5 h1, где L - длина стола, В1 - ширина стола; Н - наибольшая высота шлифования.

Примечание. Чертеж не определяет конструкцию образца-изделия.

3.2.2. Для проверок по пп. 3.5.1, 3.5.4 плоскошлифовальных станков с прямоугольным столом и вертикальным шпинделем (черт. 2) должны соответствовать черт. 44.

L1 ³ 0,6L, но не более 710 мм; В2 ³ 0,6В1, но не более 360 мм; Н1 ³ 0,3 Н, но не более 300 мм; где L - длина стола; В1 - ширина стола; Н - наибольшая высота шлифования

Примечание. Чертеж не определяет конструкцию образца-изделия.

3.2.3. Для проверок по пп. 3.5.3, 3.5.6 продольно-шлифовальных станков двухстоечных для направляющих (черт. 3) должны соответствовать черт. 45.

L1 ³ 0,6L, но не более 1250 мм; В2 ³ 0,6В, но не более 500 мм; b ³ 0,15 B2, но не менее 40 мм; Н1 ³ 0,3 Н, но не более 500 мм; h1 » 0,4 Н1, но не менее 200 мм; h2 » 0,5 h1, но не менее 100 мм; где L - длина стола, В - наибольшая ширина обрабатываемой заготовки; Н - наибольшая высота обрабатываемой заготовки.

Примечание. Чертеж не определяет конструкцию образца-изделия.

3.2.4. Для проверок по пп. 3.5.7 и 3.5.8 для одностоечных станков (черт. 1 и 2) в соответствии с черт. 46 и табл. 22.

Примечание. Чертеж не определяет конструкцию образца-изделия.

Таблица 22

|

Длина стола L, мм |

В3, мм |

Н2, мм, не менее |

|

До 1000 |

50 |

40 |

|

Св. 1000 » 2500 |

60 |

|

|

» 2500 |

80 |

60 |

3.2.5. Для проверок по пп. 3.5.7 и 3.5.8 для двухстоечных станков (черт. 3) в соответствии с черт. 47 и табл. 23.

Примечание. Чертеж не определяет конструкцию образца-изделия.

Таблица 23

|

Длина стола L, мм |

В3, мм |

Н2, мм, не менее |

|

Св. 2500 до 4000 |

80 |

60 |

|

Св. 4000 » 16000 |

100 |

80 |

Вместо образцов-изделий по черт. 46 и 47 допускается применение цилиндрических образцов-изделий с диаметром В3 и высотой Н2.

3.3. Материал образцов-изделий

3.3.1. Образцы-изделия по черт. 43, 44, 45 должны изготовляться из стального литья или закаленной стали с временным сопротивлением sв = (550 - 650) Н×мм-2 или из серого чугуна sв = (200 - 280) Н×мм-2.

3.3.2. Образцы-изделия по черт. 46, 47 должны изготовляться из закаленной стали с твердостью (60 ± 3) HRCэ.

Разность твердости обрабатываемых образцов-изделий не должна превышать 4HRCэ.

3.4. Условия обработки образцов-изделий

Шлифуемые поверхности должны быть предварительно обработаны. Опорные поверхности должны быть окончательно обработаны шлифованием.

Образцы-изделия располагают на рабочей поверхности стола и закрепляют.

Количество и расположение образцов-изделий по черт. 43 и 44 на рабочей поверхности стола должно соответствовать:

для станков с длиной стола L до 1600 мм - один образец-изделие, расположенный в середине стола в продольном направлении;

для станков с длиной стола L свыше 1600 мм до 2500 мм - два образца-изделия, расположенных в середине стола в продольном направлении в соответствии с черт. 48;

для станков с длиной стола L свыше 2500 мм - три образца-изделия, расположенных в середине стола в продольном направлении в соответствии с черт. 49.

Количество и расположение образцов-изделий по черт. 48 на рабочей поверхности стола должно соответствовать:

для станков с длиной стола L до 2500 мм - один образец, расположенный в середине стола в продольном направлении;

для станков с длиной стола L свыше 2500 мм до 6000 мм - два образца, расположенных один за другим в середине стола, в продольном направлении в соответствии с черт. 49;

для станков с длиной стола свыше 6000 мм - три образца, расположенных в середине стола один за другим, в продольном направлении, в соответствии с черт. 49.

В нормативно-технической документации на станок положение образца-изделия (образцов-изделий) должно быть конкретно указано.

Количество и расположение образцов-изделий по черт. 46, 47 на рабочей поверхности стола должно соответствовать:

для станков с длиной стола L до 4000 мм, в соответствии со схемой, указанной на черт. 50.

для станков с длиной стола L свыше 4000 мм в соответствии со схемой, указанной на черт. 51.

Вид закрепления образцов-изделий на столе станка, их форма и размеры, а также тип, материал, размеры применяемого шлифовального круга, режимы резания для чистовой обработки (например, скорость резания, скорость перемещения стола, условия выхаживания, условия правки, тип, количество СОЖ и др.) выбирают в соответствии с нормативно-технической документацией на станок.

Поверхность 1 образца-изделия по черт. 43 и поверхности 3, 4, 5 и 6 образца-изделия по черт. 45 обрабатывают периферией шлифовального круга. Поверхность 1 образца-изделия по черт. 44 и поверхность 3 образца-изделия по черт. 43 обрабатывают торцом круга, при этом в комплекте станков должны быть приборы правки круга по торцу.

3.5. Нормы точности образцов-изделий должны соответствовать значениям, указанным в пп. 3.5.1 - 3.5.8.

3.5.1. Прямолинейность поверхности 1 в продольных, поперечных и диагональных сечениях (плоскостность) для образцов-изделий по черт. 43 и 44.

Таблица 24

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 250 |

3 |

2 |

|

Св. 250 » 400 |

4 |

3 |

|

» 400 » 630 |

5 |

3 |

|

» 630 » 1000 |

6 |

4 |

|

Выпуклость не допускается |

||

Измерения - по ГОСТ 22267, разд. 4, метод 3.

Прямолинейность для каждого образца должна соответствовать допуску на длине измерения.

Рекомендуемое расположение проверяемых сечений и точек измерения при проверке поверхности 1 в соответствии с черт. 53.

t2 = dв » 0,1 L1, но не менее 150 мм; b2 » 0,33 В2

3.5.2. Прямолинейность поверхности 3 в продольном направлении для образца-изделия по черт. 43

t2 = 0,2 L1, но не менее 150 мм и не более 300 мм

Таблица 25

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 250 |

2,5 |

1,5 |

|

Св. 250 » 400 |

3 |

2 |

|

» 400 » 630 |

4 |

2,5 |

|

» 630 » 1000 |

5 |

3 |

|

» 1000 » 1600 |

6 |

4 |

|

Выпуклость не допускается |

||

Образец-изделие располагают на поверочной плите в незажатом состоянии.

При проверке поверхности 3 образец-изделие следует расположить так, чтобы поверхность 3 находилась в горизонтальном положении.

3.5.3. Прямолинейность поверхностей 3, 4, 5 и 6 в продольном направлении для образцов-изделий по черт. 45; допуски по табл. 25

Для поверхностей 3 и 4 проверку прямолинейности следует проводить по ГОСТ 22267, разд. 4, метод 3 (черт. 52).

Для поверхностей 5 и 6 проверку прямолинейности следует проводить по ГОСТ 22267, разд. 3, метод 5 или 8 в соответствии со схемой, указанной на черт. 55.

Проверку прямолинейности проводят в продольном направлении с шагом t2 = 0,1 L, крайние точки измерения находятся на расстоянии 0,5 t2 от края.

Число точек измерения для поверхностей 4, 5 и 6 должно быть одинаковым.

Образец-изделие располагают на поверочной плите в незажатом состоянии.

Отклонение определяют в вертикальной плоскости.

Прямолинейность для каждого образца должна соответствовать допуску на длине измерения (при шлифовании одного или нескольких образцов).

3.5.4. Параллельность поверхности 1 относительно поверхности 2 в продольном и поперечном сечениях для образцов-изделий по черт. 43 и 44.

Таблица 26

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 250 |

4 |

2,5 |

|

Св. 250 » 400 |

5 |

3 |

|

» 400 » 630 |

6 |

4 |

|

» 630 » 1000 |

8 |

5 |

|

» 1000 » 1600 |

10 |

6 |

Измерения - по ГОСТ 25889.2, метод 2 (черт. 56).

3.5.5. Перпендикулярность поверхности 1 к поверхности 3 на образцах-изделиях по черт. 43 и поверхности 4 к поверхности 3 на образцах-изделиях по черт. 45

Таблица 27

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

50 |

6 |

4 |

|

100 |

8 |

5 |

|

200 |

10 |

6 |

Измерения - по ГОСТ 25889.3, метод 2 (черт. 57) на поверочной плите или столе станка, в незажатом положении образца-изделия.

Измерения проводят в трех поперечных сечениях по длине образца-изделия (среднем и двух крайних). При использовании нескольких образцов-изделий измерения на каждом из них проверяют только в двух крайних сечениях.

Примечание. Шлифование поверхности 3 на образце-изделии по черт. 43 проводить при ручном управлении станком.

3.5.6. Параллельность поверхностей 5 и 6 относительно поверхности 4 в вертикальной плоскости на образцах-изделиях по черт. 45

Таблица 28

|

Допуск, мкм, для станков классов точности |

||

|

В |

А |

|

|

До 1000 |

8 |

5 |

|

Св. 1000 » 1600 |

10 |

6 |

Отклонение определяется графическим способом по результатам измерения прямолинейности поверхностей 4, 5, 6 в проверке п. 3.5.3.

Для каждой поверхности строят график отклонений прямолинейности в вертикальной плоскости в соответствующем масштабе.

По оси у - откладывают отклонение прямолинейности, а по оси х - шаги измерения.

Прилегающая прямая к графическому изображению отклонения строится в соответствии с ГОСТ 22267, приложение 6.

По оси у определяют расстояние между прилегающими прямыми в крайних точках измерения (у¢АВ и у"АВ; у¢АС и у"АС). Отклонение от параллельности поверхностей А и В определяется разностью (у"АВ - у¢АВ), а поверхностей А и С - (у"АС - у¢АС).

3.5.7. Постоянство высоты Н2 для образцов-изделий по черт. 46 и 47

Таблица 29

|

Длина стола L, мм |

Допуск, мкм, для станков классов точности |

|

|

В |

А |

|

|

До 630 |

6 |

4 |

|

Св. 630 » 1000 |

8 |

5 |

|

» 1000 » 1600 |

10 |

6 |

|

» 1600 » 2500 |

12 |

8 |

|

» 2500 » 4000 |

16 |

10 |

|

» 4000 » 6300 |

20 |

12 |

|

» 6300 » 10000 |

25 |

16 |

|

» 10000 » 16000 |

30 |

20 |

Измерения - по ГОСТ 26190, метод 2.

В крайних зонах шириной приблизительно 10 мм измерения не проводят.

3.5.8. Шероховатость обработанной поверхности образцов-изделий

Таблица 30

|

Параметр шероховатости Ra, мкм, по ГОСТ 2789 для станков классов точности |

||

|

В |

А |

|

|

Шлифование периферией круга |

0,32 |

0,16 |

|

Шлифование торцом круга |

0,63 |

0,32 |

Проверку шероховатости обработанной поверхности проводят при помощи средств измерения шероховатости по ГОСТ 19300.

ПРИЛОЖЕНИЕ

Рекомендуемое

ЖЕСТКОСТЬ СТАНКА

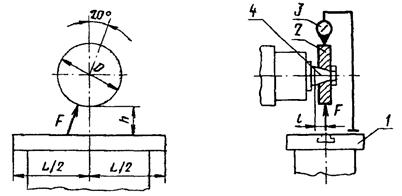

1. Относительное перемещение под нагрузкой стола и диска, закрепленного на шпинделе (для станков с горизонтальным шпинделем).

2. Относительное вертикальное перемещение под нагрузкой торца планшайбы круга и рабочей поверхности стола (для станков с вертикальным шпинделем).

3. Относительное угловое перемещение под нагрузкой торца планшайбы круга и рабочей поверхности стола (для станков с вертикальным шпинделем).

Положение узлов, деталей станка, точка приложения и направление силы должны соответствовать указанным на черт. 61, 62 и табл. 31.

Подвижные узлы станка, не перемещаемые в период проверки, устанавливают в средние положения. Их закрепление проводится в соответствии с нормативно-технической документацией на конкретную модель станка.

Если на траверсе имеются две шлифовальные бабки, то при проверке одной из них вторая располагается на противоположном конце над направляющей стойки.

При наличии трех шлифовальных бабок их положение настоящим стандартом не регламентируется (действуют требования изготовителя).

Для станков с горизонтальным шпинделем, работающих периферией круга

Для двухстоечных станков с вертикальным шпинделем, работающих торцом круга

Таблица 31

мм

|

320 |

400 |

500 |

630 |

800 |

1000 |

1250 |

||

|

Диаметр диска D |

300 |

400 |

||||||

|

Расстояние от основания конуса шпинделя до точки приложения силы l |

34 |

40 |

48 |

56 |

67 |

80 |

95 |

|

|

Расстояние от рабочей поверхности стола до |

образующей диска |

235 |

280 |

335 |

400 |

475 |

560 |

670 |

|

торца планшайбы круга h1 |

- |

- |

- |

- |

400 |

500 |

625 |

|

Таблица 32

|

Класс точности станка |

Прилагаемая сила, Н |

Допуск для проверок по пп., мм |

|||

|

1 |

2 |

3 |

|||

|

320 |

В |

1000 |

0,09 |

- |

- |

|

400 |

В |

1300 |

0,10 |

- |

- |

|

500 |

В |

1800 |

0,11 |

- |

- |

|

630 |

В |

2400 |

0,12 |

- |

- |

|

800 |

В |

2900 |

0,14 |

0,14 |

0,06/100 |

|

1000 |

В |

4200 |

0,16 |

0,16 |

0,05/100 |

|

1250 |

В |

5600 |

0,18 |

0,18 |

0,04/100 |

Примечания:

1. В случае установки шлифовальных бабок одинаковых размеров на двухстоечные продольно-шлифовальные станки разных размеров, параметры нагружения и допуски устанавливают для них по станку меньшего размера.

2. Жесткость дополнительных бабок, которые могут быть установлены на двухстоечных станках, данным стандартом не регламентируется.

3. Для станков индивидуального производства проверка проводится в соответствии с ГОСТ 7599. Для серийно выпускаемых станков проверка проводится выборочно, но не менее чем на 10 % от выпуска.

На шпинделе 4 вместо шлифовального круга плотно закрепляют диск 2, диаметр которого равен D.

Показывающий измерительный прибор 3 укрепляют на столе 1 (магнитной плиты) так, чтобы его измерительный наконечник касался середины верхней образующей диска (см. табл. 31 и черт. 61).

На столе (магнитной плите) укрепляют устройство для создания нагружающей силы F, для измерения которой используют динамометры.

Перед каждым испытанием шлифовальной бабке и столу сообщают перемещения с последующей установкой в заданные положения, а шпинделю - поворот. При этом шлифовальную бабку (при ее вертикальном движении) подводят в положение проверки перемещением сверху вниз, а стола - в среднее положение перемещением слева направо.

В горизонтальном направлении шлифовальную бабку с горизонтальным шпинделем устанавливают так, чтобы ось среднего паза стола совпала с вертикальной плоскостью, отстоящей от основания конуса шпинделя на l.

Шлифовальную бабку с вертикальным шпинделем устанавливают так, чтобы его ось совпала с осью среднего паза стола.

Между столом и диском (для станков с горизонтальным шпинделем) и между столом и торцом планшайбы круга 5 (для станков с вертикальным шпинделем) создают плавно возрастающую до заданного предела силу F.

Направление силы в первом случае проходит через ось диска в перпендикулярной к ней плоскости и составляет с направлением вертикальной подачи угол 20°.

Во втором случае сила F направлена

вертикально и приложена на расстоянии L1 = ![]() от оси круга, где Dкр - диаметр круга и b - высота сегмента (черт. 62). Одновременно с помощью

показывающего прибора 3 измеряют на станках с горизонтальным шпинделем

перемещение диска относительно стола.

от оси круга, где Dкр - диаметр круга и b - высота сегмента (черт. 62). Одновременно с помощью

показывающего прибора 3 измеряют на станках с горизонтальным шпинделем

перемещение диска относительно стола.

На станках с вертикальным шпинделем измерения в вертикальном направлении относительно перемещений торца планшайбы круга и стола проводят с помощью двух измерительных приборов 6 и 7, измерительные наконечники которых касаются торца планшайбы круга в двух точках, диаметрально расположенных в продольной плоскости станка. При этом вертикальное перемещение под нагрузкой торца планшайбы круга 5 (по его оси) относительно стола 1 определяют алгебраической (знак определяют знаками оси координат) полусуммой показаний приборов 6 и 7 (п. 2).

Относительное угловое перемещение под нагрузкой торца планшайбы круга и рабочей поверхности стола определяют отношением алгебраической разности показаний приборов 6 и 7 к расстоянию (в миллиметрах) между осями их измерительных наконечников (п. 3).

За величину относительных перемещений принимают среднюю арифметическую величину результатов двух испытаний.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А. Н. Байков, Ю. А. Архипов, Ю. С. Николаев, Н. Ф. Хлебалин, А. С. Коньшин, М. З. Лурье, Л. П. Малиновская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по управлению качеством продукции и стандартам от 05.10.90 № 2615

3. Срок проверки - 1996 г., периодичность проверки - 5 лет.

4. Стандарт соответствует СТ СЭВ 5940-87 в части плоскошлифовальных станков с прямоугольным столом и продольно-шлифовальных станков одностоечных и двухстоечных для направляющих в соответствии со специализацией СССР

5. Стандарт соответствует международным стандартам ИСО 1985-85, ИСО 1986-85, ИСО 4703-84 в части норм точности:

|

Пункт ИСО 1985-85 |

Пункт ИСО 1986-85 |

Пункт ИСО 4703-84 |

|

|

G2 |

G2 |

G1 |

|

|

G1 |

- |

G2 |

|

|

G8 |

G4 |

G3 |

|

|

G5a |

G3a |

G6 |

|

|

G5b |

G3b |

G7 |

|

|

- |

G5 |

- |

|

|

G6 |

G6 |

- |

|

|

- |

G9 |

G12 |

|

|

- |

G10 |

G13 |

|

|

- |

- |

G8 |

|

|

- |

- |

G4 |

|

|

- |

- |

G5 |

|

|

G7 |

- |

G11 |

|

|

G3 |

G7 |

G9 |

|

|

G4 |

G8 |

G10 |

|

|

P1 |

P1 |

P3 |

|

|

Р2 |

P2 |

P1 |

6. ВЗАМЕН ГОСТ 13135-80 и ГОСТ 13509-78

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

|

ГОСТ 1574-75 |

|

|

Приложение |

|

СОДЕРЖАНИЕ