ГОСТ 6396-78

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФРЕЗЫ ШПОНОЧНЫЕ, ОСНАЩЕННЫЕ

ТВЕРДОСПЛАВНЫМИ ПЛАСТИНАМИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ФРЕЗЫ ШПОНОЧНЫЕ, Технические условия Carbide-tipped keyway

milling cutters. |

ГОСТ |

Дата введения 01.01.80

Настоящий стандарт распространяется на фрезы, оснащенные твердосплавными пластинами по ГОСТ 25400 группы ТК для обработки стали, группы ВК - для обработки чугуна и предназначенные для фрезерования шпоночных пазов по ГОСТ 23360.

Требования разд. 1, 2, 4, 5, а также пп. 3.2 и 3.3 являются обязательными, другие требования настоящего стандарта - рекомендуемыми.

(Измененная редакция, Изм. № 2, 3).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Фрезы должны изготовляться двух типов:

1 - с цилиндрическим хвостовиком исполнений:

1 - с цилиндрическим гладким хвостовиком по СТ СЭВ 116,

2 - с цилиндрическим хвостовиком с лыской по ГОСТ 25334;

2 - с коническим хвостовиком.

1.2. Основные размеры фрез типа 1 должны соответствовать указанным на черт. 1 и в табл. 1.

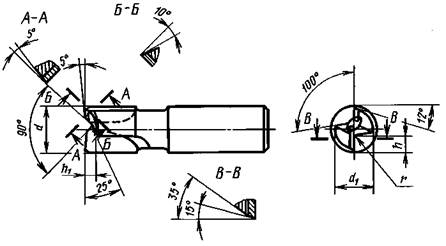

Тип 1

|

Исполнение 2

|

Черт. 1

Таблица 1

мм

|

Леворежущие фрезы |

Исполнение |

d |

d1 |

L |

R, не более |

Пластины твердосплавные |

|||||

|

Обозначение |

Применяемость |

Обозначение |

Применяемость |

Обозначение пластин по ГОСТ 25400 |

l |

В |

|||||

|

2234-0133 |

2234-0134 |

1 |

10 |

10 |

62 |

- |

21050 |

12 |

3,0 |

||

|

2234-0211 |

2234-0212 |

2 |

21070 |

5,6 |

|||||||

|

2234-0135 |

2234-0136 |

1 |

12 |

12 |

73 |

0,3 |

21170 |

16 |

3,5 |

||

|

2234-0213 |

2234-0214 |

2 |

21190 |

6,7 |

|||||||

|

2234-0137 |

2234-0138 |

1 |

14 |

21170 |

3,5 |

||||||

|

2234-0215 |

2234-0216 |

2 |

21210 |

7,8 |

|||||||

|

2234-0141 |

2234-0142 |

1 |

16 |

16 |

76 |

21170 |

3,5 |

||||

|

2234-0217 |

2234-0218 |

2 |

21230 |

8,8 |

|||||||

|

2234-0143 |

2234-0144 |

1 |

18 |

79 |

21270 |

19 |

4,5 |

||||

|

2234-0219 |

2234-0222 |

2 |

21290 |

10,0 |

|||||||

|

2234-0145 |

2234-0146 |

1 |

20 |

20 |

85 |

0,5 |

21270 |

4,5 |

|||

|

2234-0221 |

2234-0224 |

2 |

21310 |

11,2 |

|||||||

|

2234-0147 |

2234-0148 |

1 |

22 |

21270 |

4,5 |

||||||

|

2234-0223 |

2234-0226 |

2 |

21610 |

12,2 |

|||||||

|

2234-0151 |

2234-0152 |

1 |

25 |

25 |

98 |

21630 |

22 |

5,6 |

|||

|

2234-0225 |

2234-0228 |

2 |

21650 |

14,0 |

|||||||

Примечание. Допускается замена радиуса R фаской с×45 ° при c = R.

Пример условного обозначения праворежущей фрезы, типа 1 исполнения 1 диаметром d = 16 мм, предназначенной для обработки шпоночного паза с полем допуска N 9:

Фреза 2234-0141 N 9 ГОСТ 6396-78

1.3. Основные размеры фрез типа 2 должны соответствовать указанным на черт. 2 и в табл. 2.

Тип 2

Черт. 2

Таблица 2

мм

|

Леворежущие |

d |

L |

Конус Морзе |

R, не более |

Пластины твердосплавные |

|||||

|

Обозначение |

Применяемость |

Обозначение |

Применяемость |

Обозначение пластин по ГОСТ 25400 |

l |

В |

||||

|

2235-0191 |

2235-0192 |

12 |

86 |

1 |

0,3 |

21170 |

16 |

3,5 |

||

|

21190 |

6,7 |

|||||||||

|

2235-0193 |

2235-0194 |

101 |

2 |

21170 |

3,5 |

|||||

|

21190 |

6,7 |

|||||||||

|

2235-0195 |

2235-0196 |

14 |

86 |

1 |

21170 |

3,5 |

||||

|

21210 |

7,8 |

|||||||||

|

2235-0197 |

2235-0198 |

101 |

2 |

21170 |

3,5 |

|||||

|

21210 |

7,8 |

|||||||||

|

2235-0201 |

2235-0202 |

16 |

21170 |

3,5 |

||||||

|

21230 |

8,8 |

|||||||||

|

2235-0203 |

2235-0204 |

18 |

104 |

21270 |

19 |

4,5 |

||||

|

21290 |

10,0 |

|||||||||

|

2235-0205 |

2235-0206 |

20 |

0,5 |

21270 |

4,5 |

|||||

|

21310 |

11,2 |

|||||||||

|

2235-0207 |

2235-0208 |

121 |

3 |

21270 |

4,5 |

|||||

|

21310 |

11,2 |

|||||||||

|

2235-0211 |

2235-0212 |

22 |

104 |

2 |

21270 |

4,5 |

||||

|

21610 |

12,2 |

|||||||||

|

2235-0213 |

2235-0214 |

121 |

3 |

21270 |

4,5 |

|||||

|

21610 |

12,2 |

|||||||||

|

2235-0215 |

2235-0216 |

25 |

124 |

21630 |

22 |

5,6 |

||||

|

21650 |

14,0 |

|||||||||

|

2235-0217 |

2235-0218 |

28 |

21630 |

5,6 |

||||||

|

21670 |

15,5 |

|||||||||

|

2235-0221 |

2235-0222 |

21630 |

5,6 |

|||||||

|

21670 |

15,5 |

|||||||||

|

2235-0223 |

2235-0224 |

32 |

21630 |

5,6 |

||||||

|

21690 |

17,5 |

|||||||||

|

2235-0225 |

2235-0226 |

147 |

4 |

21630 |

5,6 |

|||||

|

21690 |

17,5 |

|||||||||

|

2235-0227 |

2235-0228 |

36 |

127 |

3 |

0,8 |

21710 |

25 |

8,0 |

||

|

21730 |

19,5 |

|||||||||

|

2235-0231 |

2235-0232 |

150 |

4 |

21710 |

8,0 |

|||||

|

21730 |

19,5 |

|||||||||

|

2235-0233 |

2235-0234 |

40 |

21710 |

8,0 |

||||||

|

21750 |

21,5 |

|||||||||

Примечание. Допускается замена радиуса R фаской с×45 ° при с = R.

Пример условного обозначения праворежущей фрезы типа 2 диаметром d = 16 мм, длиной L = 104 мм, предназначенной для обработки шпоночного паза с полем допуска N 9:

Фреза 2235-0205 N 9 ГОСТ 6396-78.

1.2, 1.3. (Измененная редакция, Изм. № 1, 2, 3).

1.4. Размеры конусов Морзе - по ГОСТ 25557.

1.5. Центровые отверстия - по ГОСТ 14034, форма А.

1.6. Конструктивные размеры и геометрические параметры фрез приведены в приложении 1.

(Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Режущая часть фрезы должна быть оснащена твердосплавными пластинами марок ВК6, ВК6М, ВК8, Т5К10, Т15К6 по ГОСТ 3882.

По требованию потребителя допускается изготовлять фрезы с твердосплавными пластинами других марок.

Технические требования на твердые сплавы - по ГОСТ 4872.

(Измененная редакция, Изм. № 1, 2).

2.3. Корпуса фрез должны быть изготовлены из стали марки 40Х или 45Х по ГОСТ 4543.

2.4. Твердость цилиндрического хвостовика должна быть 37 ... 57 HRC3.

Твердость торцевой части конического хвостовика должна быть 32 ... 52 HRC3.

(Измененная редакция, Изм. № 2).

2.5. В качестве припоя следует применять латунь марки Л63 или Л68 по ГОСТ 15527 или припой марки ЛП-ДЦ80лПИ-8-1 по технической документации.

Допускается применять другие марки припоя, обеспечивающие прочность паяного соединения не ниже указанных.

2.6. Толщина слоя припоя должна быть не более:

0,15 мм - для припоя из латуни марок Л63 и Л68;

0,3 мм - для припоя марки ЛП-ДЦ80лПИ-8-1.

Разрыв слоя припоя не должен превышать 10 % его общей длины.

2.5, 2.6. (Измененная редакция, Изм. № 3).

2.7. Параметры шероховатости поверхностей фрез по ГОСТ 2789 должны быть:

передних и задних поверхностей режущей части Rz ≤ 1,6 мкм;

поверхности хвостовика Ra ≤ 0,63 мкм;

конических поверхностей центровых отверстий Rz ≤ 6,3 мкм;

поверхностей спинок зуба, стружечных канавок и шейки Rz ≤ 10 мкм;

остальных поверхностей Rz ≤ 20 мкм.

Примечание. Для фрез диаметром свыше 12 мм параметр шероховатости передних поверхностей должен выдерживаться на высоте не менее 2 мм от режущей кромки.

2.8. На задней поверхности зубьев фрез вдоль главных режущих кромок допускается цилиндрическая ленточка не более 0,05 мм.

2.9. Предельные отклонения размеров фрез не должны превышать:

диаметра рабочей части фрезы d для обработки паза с допуском по N9...... f8

диаметра рабочей части фрезы d для обработки паза с допуском по Р9....... е8

общей длины фрез L.................................................................................. js16

конуса Морзе......................................................................................... степень

точности АТ8

по ГОСТ 2848

По заказу потребителя допускается изготовлять фрезы для обработки пазов с допуском по ПШ с предельными отклонениями диаметра рабочей части фрезы, указанными в приложении 2.

(Измененная редакция, Изм. № 2, 3).

2.10. Допускаемое уменьшение диаметра фрезы по направлению к хвостовику (обратная конусность) не должно быть более 0,02 мм на длине рабочей части (пластины). Увеличение диаметра по направлению к хвостовику (прямая конусность) на рабочей части фрезы не допускается.

2.11. Допуск радиального биения режущих кромок зубьев относительно оси хвостовика 0,02 мм.

2.12. Допуск торцового биения режущих кромок зубьев относительно оси хвостовика 0,03 мм - для фрез диаметром до 18 мм и 0,04 мм - для фрез диаметром свыше 18 мм.

2.10 - 2.12. (Измененная редакция, Изм. № 2).

2.13. Средний и 95-процентный периоды стойкости фрез должны быть не менее значений, указанных в табл. 2а, при условиях испытаний, приведенных в разд. 4.

Таблица 2а

|

Средний период стойкости, мин, при обработке |

95-процентный период стойкости, мин, при обработке |

|||

|

стали |

чугуна |

стали |

чугуна |

|

|

От 10 до 18 включ. |

35 |

45 |

14 |

18 |

|

Св. 18 » 25 » |

45 |

55 |

18 |

22 |

|

» 25 » 40 |

55 |

65 |

22 |

26 |

2.14. Критерием отказа фрез является превышение предельных отклонений размеров обрабатываемого шпоночного паза, указанных в ГОСТ 23360, и значения параметров шероховатости боковых стенок паза, приведенного в п. 4.6.

2.13, 2.14. (Измененная редакция, Изм. № 3).

2.15. На шейке или выточке хвостовика фрезы должны быть четко нанесены:

товарный знак предприятия-изготовителя;

диаметр фрезы и обозначение поля допуска шпоночного паза;

марка твердого сплава;

обозначение фрезы (последние четыре цифры).

При маркировке методом, не влияющим на качество поверхности, допускается производить маркировку на хвостовике.

2.16. Транспортная маркировка и маркировка потребительской тары - по ГОСТ 18088.

2.17. Упаковка - по ГОСТ 18088.

2.15 - 2.17. (Введены дополнительно, Изм. № 3).

3. ПРИЕМКА

3.1. Правила приемки - по ГОСТ 23726.

Испытания на 95-процентный период стойкости следует проводить один раз в год не менее чем на пяти фрезах.

(Измененная редакция, Изм. № 2, 3).

(Измененная редакция, Изм. № 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания фрез проводят на вертикально-фрезерных станках с применением вспомогательного инструмента, которые должны соответствовать установленным для них нормам точности и жесткости.

4.2. Испытания фрез, оснащенных пластинами из твердого сплава типа ВК, должны проводиться на образцах из серого чугуна по ГОСТ 1412 твердостью 197 ... 217 НВ, а оснащенные пластинами из твердого сплава типа ТК на образцах из стали марки 45 по ГОСТ 1050 твердостью 197 ... 207 НВ.

4.1, 4.2. (Измененная редакция, Изм. № 2).

4.3. Материал, на котором проводят испытание, должен иметь обработанную поверхность.

4.4. Испытания фрез на средний, 95-процентный периоды стойкости, а также на работоспособность проводят на режимах, указанных в табл. 3.

Таблица 3

|

Скорость резания, м/мин, при обработке |

Подача фрезы, мм/об, при обработке |

|||||||

|

стали |

чугуна |

стали |

чугуна |

|||||

|

Марки твердого сплава |

вертикальная |

продольная |

вертикальная |

продольная |

||||

|

Т15К6 |

Т5К10 |

ВК8 |

ВК6, ВК6М |

|||||

|

От 10 до 12 включ. |

60 |

40 |

45 |

55 |

0,01 |

0,03 |

0,03 |

0,06 |

|

Св. 12 до 25 включ. |

0,02 |

0,04 |

||||||

|

Св. 25 до 40 включ. |

0,03 |

0,06 |

0,04 |

0,08 |

||||

Примечание. При работе на станках с маятниковой подачей глубину резания на каждый ход принимают равной 0,2 мм, продольную подачу увеличивают в 10 раз по сравнению с указанной в табл. 3.

(Измененная редакция, Изм. № 2, 3).

4.4.1. Испытания фрез на средний, 95-процентный периоды стойкости, а также на работоспособность проводят в следующей последовательности: врезание на полную глубину шпоночного паза с вертикальной подачей; фрезерование шпоночного паза с продольной подачей.

При испытании на работоспособность длина обрабатываемого шпоночного паза должна быть не менее:

100 мм - при обработке стали;

200 мм - при обработке чугуна.

(Измененная редакция, Изм. № 3).

4.4.2. Приемочные значения среднего и 95-процентного периодов стойкости должны быть не менее указанных в табл. 3а.

Таблица 3а

|

Приемочные значения стойкости, мин |

||||

|

средний |

95-процентный |

|||

|

сталь |

чугун |

сталь |

чугун |

|

|

От 10 до 18 включ. |

40 |

51 |

16 |

20 |

|

Св. 18 » 25 » |

51 |

62 |

20 |

25 |

|

» 25 » 40 » |

62 |

74 |

25 |

29 |

(Измененная редакция, Изм. № 2, 3).

4.5. Полная глубина шпоночного паза должна соответствовать указанной в табл. 4.

Таблица 4

мм

|

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

32 |

36 |

40 |

|

|

Глубина паза, не менее |

5,0 |

5,0 |

5,5 |

6,0 |

7,0 |

7,5 |

9,0 |

9,0 |

10,0 |

11,0 |

12,0 |

13,0 |

(Измененная редакция, Изм. № 1).

4.6. Параметр шероховатости поверхностей боковых стенок пазов, обработанных испытуемой фрезой, по ГОСТ 2789 должен быть Rz < 20 мкм.

4.7. После испытаний на работоспособность на режущих кромках фрез не должно быть выкрашиваний, и они должны быть пригодны для дальнейшей работы.

(Измененная редакция, Изм. № 2, 3).

4.8. В качестве смазочно-охлаждающей жидкости при испытании фрез по стали следует применять 5 %-ный (по массе) раствор эмульсола в воде с расходом не менее 5 л/мин.

4.9. Твердость цилиндрического и торцовой части конического хвостовика контролируют по ГОСТ 9013.

при измерении линейных размеров - значений, указанных в ГОСТ 8.051;

при измерении углов - 35 % допуска на проверяемый параметр;

при контроле формы и расположения поверхностей - 25 % допуска на проверяемый параметр.

4.11. Внешний вид фрезы проверяют визуально.

4.12. Контроль параметров шероховатости поверхностей фрез проводят путем сравнения с образцами шероховатости по ГОСТ 9378 или с контрольными образцами фрез, поверхности которых имеют предельные значения параметров шероховатости, указанные в п. 2.7.

Сравнение осуществляют визуально при помощи лупы 2 - 4× увеличения по ГОСТ 25706.

4.8 - 4.12. (Введены дополнительно, Изм. № 2).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 18088.

Разд. 5. (Измененная редакция, Изм. № 3).

Разд. 6. (Исключен, Изм. № 2).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

КОНСТРУКТИВНЫЕ РАЗМЕРЫ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ФРЕЗ

Конструктивные размеры и геометрические параметры фрез типа 1 приведены на черт. 1 и в табл. 1, типа 2 - на черт. 2 и в табл. 2.

Тип 1

Черт. 1

Таблица 1

мм

|

d1 |

h |

h1 |

r |

|

|

10 |

9,0 |

2,5 |

3,0 |

0,8 |

|

12 |

11,0 |

3,0 |

3,5 |

1,0 |

|

14 |

13,0 |

3,5 |

4,0 |

1,5 |

|

16 |

15,0 |

4,0 |

4,5 |

|

|

18 |

17,0 |

4,5 |

5,5 |

2,0 |

|

20 |

19,0 |

5,0 |

6,0 |

|

|

22 |

21,0 |

6,0 |

6,2 |

2,5 |

|

25 |

23,7 |

7,0 |

7,0 |

Тип 2

Черт. 2

Таблица 2

Размеры, мм

|

d1 |

h |

h1 |

r |

α |

|

|

12 |

11,2 |

3,0 |

3,5 |

1 |

12° |

|

14 |

13,0 |

3,5 |

4,0 |

1,5 |

|

|

16 |

15,0 |

4,0 |

4,5 |

||

|

18 |

17,0 |

4,5 |

5,5 |

2,0 |

|

|

20 |

19,0 |

5,0 |

6,0 |

||

|

22 |

21,0 |

6,0 |

6,2 |

2,5 |

14° |

|

25 |

23,7 |

7,0 |

7,0 |

||

|

28 |

26,6 |

8,0 |

8,0 |

3,5 |

|

|

32 |

30,5 |

9,0 |

|||

|

36 |

34,4 |

10,0 |

10,5 |

||

|

40 |

38,5 |

11,0 |

11,0 |

ПРИЛОЖЕНИЕ 2

Справочное

Предельные отклонения диаметров фрез для обработки паза с допуском по ПШ приведены в таблице.

мм

|

Диаметр фрезы |

Предельное отклонение |

|

10 |

-0,035 |

|

-0,050 |

|

|

Св. 10 до 18 включ. |

-0,041 |

|

-0,059 |

|

|

Св. 18 до 30 включ. |

-0,048 |

|

-0,071 |

|

|

Св. 30 до 40 включ. |

-0,056 |

|

-0,083 |

(Измененная редакция, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 23.01.1978 № 139

3. ВЗАМЕН ГОСТ 6396-68

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

Вводная часть, 2.14 |

|

|

СТ СЭВ 116-74 |

5. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ИЗДАНИЕ (январь 2004 г.) с Изменениями № 1, 2, 3, утвержденными в декабре 1981 г., декабре 1986 г., марте 1991 г. (ИУС 3-82, 3-87, 6-91)