ГОСТ Р 51063-97

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЫЛЬ ИНЕРТНАЯ

МЕТОДЫ ИСПЫТАНИЙ

ГОССТАНДАРТ РОССИИ

Москва

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН И ВНЕСЕН Восточным научно-исследовательским институтом по безопасности работ в горной промышленности (ВостНИИ)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 24 июня 1997 г. № 225

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р 51063-97

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЫЛЬ ИНЕРТНАЯ

Методы испытаний

Inert powder. Methods of testing

Дата введения 1998-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на инертную пыль с гидрофобизирующими добавками (далее - пыль), предназначенную для использования в угольных шахтах с целью инертизации отложений взрывоопасной угольной пыли и гашения возникших взрывов, а также на инертную пыль без добавок, предназначенную для использования в общепромышленных целях.

Стандарт устанавливает методы определения показателей: оксида кальция (при массовой доле более 45,0 %); оксида магния (от 0 до 3,0 %); суммы полуторных оксидов железа и алюминия (от 0 до 5,0 %); диоксида кремния (от 0 до 3,0 %); фосфора (от 0 до 0,02 %); мышьяка (от 0 до 0,01 %); влаги, горючих веществ, а также гранулометрического состава, степени гидрофобизации, горючести, коэффициента теплопроводности, взвешиваемости в воздухе.

(Измененная редакция, Изм. № 1).

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.315 Государственная система обеспечения единства измерений. Стандартные образцы состава и свойств веществ и материалов. Основные положения

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.008 Система стандартов безопасности труда. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 83 Реактивы. Натрий углекислый. Технические условия

ГОСТ 1277 Реактивы. Серебро азотнокислое. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 3760 Реактивы. Аммиак водный. Технические условия

ГОСТ 3765 Реактивы. Аммоний молибденовокислый. Технические условия

ГОСТ 3773 Реактивы. Аммоний хлористый. Технические условия

ГОСТ 4143 Реактивы. Калий углекислый кислый. Технические условия

ГОСТ 4160 Реактивы. Калий бромистый. Технические условия

ГОСТ 4198 Реактивы. Калий фосфорнокислый однозамещенный. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4212 Реактивы. Методы приготовления растворов для колориметрического и нефелометрического анализа

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4234 Реактивы. Калий хлористый. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 4523 Реактивы. Магний сернокислый 7-водный. Технические условия

ГОСТ 4526 Реактивы. Магний оксид. Технические условия

ГОСТ 4530 Реактивы. Кальций углекислый. Технические условия

ГОСТ 4919.1 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5841 Реактивы. Гидразин сернокислый

ГОСТ 5962 Спирт этиловый ректификованный из пищевого сырья. Технические условия

ГОСТ 6259 Реактивы. Глицерин. Технические условия

ГОСТ 6563 Изделия технические из благородных металлов и сплавов. Технические условия

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 7580 Кислота олеиновая техническая. Технические условия

ГОСТ 9147 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9428 Реактивы. Кремний (IV) оксид. Технические условия

ГОСТ 10652 Реактивы. Соль динатриевая этилендиамин-N,N,N',N'-тетрауксусной кислоты 2-водная (трилон Б). Технические условия

ГОСТ 11036 Сталь сортовая электротехническая нелегированная. Технические условия

ГОСТ 13455 (ИСО 925-97) Топливо твердое минеральное. Методы определения диоксида углерода карбонатов

ГОСТ 17622 Стекло органическое техническое. Технические условия

ГОСТ 21205 Кислота винная пищевая. Технические условия

ГОСТ 22867 Реактивы. Аммоний азотнокислый. Технические условия

ГОСТ 24363 Реактивы. Калия гидроокись. Технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 29227 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 29251 (ИСО 385-1-84) Посуда лабораторная стеклянная. Бюретки. Часть 1. Общие требования

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 51569 Пыль инертная. Технические условия

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 55878 Спирт этиловый технический гидролизный ректификованный. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

(Новая редакция, Изм. № 1).

3 ОБЩИЕ ТРЕБОВАНИЯ

3.1 Отбор проб

3.1.1 Отбор проб - по ГОСТ Р 51569.

(Измененная редакция, Изм. № 1).

3.1.2 Отобранную пробу инертной пыли сокращают несколькими последовательными квартованиями до 200 г. Часть пробы массой 150 г помещают в стеклянную бюксу и хранят в эксикаторе для определения массовой доли воды, степени гидрофобизации и дисперсного состава. От оставшейся пробы отбирают квартованием около 10 г инертной пыли и подсушивают при температуре 60 - 105 °С до постоянной массы. Затем растирают в агатовой, яшмовой или корундовой ступке до полного прохождения через сито 0063 по ГОСТ 6613, помещают в стеклянную бюксу и хранят в эксикаторе.

3.2 Аппаратура

3.2.1 Для прокаливания и сплавления навесок анализируемых проб с плавнями применяют муфельные лабораторные электропечи или печи аналогичного типа с терморегулятором и температурой нагрева 950 - 1100 °С.

3.2.2 Для проведения анализов используют сушильные шкафы с терморегулятором и температурой нагрева от 60 до 200 °С, электрические плитки, песчаные и водяные бани, термометры, магнитные мешалки.

3.2.3 В зависимости от допускаемой погрешности взвешивания применяют весы по ГОСТ Р 53228 специального и высокого класса точности.

(Новая редакция, Изм. № 1).

3.2.4. Применяемые средства анализа должны соответствовать требованиям НД, средства измерений должны быть поверены, а оборудование аттестовано по ГОСТ Р 8.568.

(Измененная редакция, Изм. № 1).

3.2.5 Для проведения анализа применяют мерную лабораторную посуду не ниже 2-го класса точности по ГОСТ 29251 (бюретки), ГОСТ 29227 (пипетки) и ГОСТ 1770 (цилиндры, мензурки, колбы), стеклянную лабораторную посуду (стаканы, колбы конические, воронки конические, эксикаторы и др.) по ГОСТ 25336, фарфоровую посуду и оборудование (тигли, лодочки, вставки для эксикаторов и др.) по ГОСТ 9147, тигли и чашки из платины по ГОСТ 6563, беззольные фильтры по соответствующей нормативной документации.

3.2.6 Допускается применять другую аппаратуру и материалы с метрологическими характеристиками не ниже установленных настоящим стандартом.

3.3 Реактивы, растворы

3.3.1 Применяют реактивы квалификации химически чистые (х. ч.) или чистые для анализа (ч. д. а.) и дистиллированную воду по ГОСТ 6709, если нет других указаний.

Чистота металлов и веществ, применяемых для приготовления стандартных растворов, должна быть не менее 99,95 %.

3.3.2 При проведении колориметрических методов анализа растворы готовят по ГОСТ 4212.

3.3.3 Концентрацию растворов выражают:

массовой долей - % (масса вещества в граммах в 100 г раствора);

массовой концентрацией - г/дм3 или г/см3;

молярной концентрацией вещества - моль/дм3;

молярной концентрацией эквивалента - моль/дм3.

3.3.4 Степень разбавления кислот и растворов обозначают «раствор 1:1, 1:2 и т.д.», где первые цифры означают объемные части кислоты или какого-либо раствора, вторые - объемные части воды.

3.3.5 Выражение «горячая вода (раствор)» означает температуру 60-80 °С, а «теплая вода (раствор)» - 40 - 50 °С.

3.3.6 Допускается применять другие реактивы с метрологическими характеристиками не ниже установленных настоящим стандартом.

3.3.7 После окончания срока хранения реактивов допускается производить проверку их пригодности для использования путем анализа стандартного образца инертной пыли.

3.4 Точность метода

3.4.1 Определения проводят по двум параллельным навескам с двумя проведенными через все стадии анализа контрольными опытами для внесения в результат анализа соответствующей поправки.

Поправку вычисляют по разности результатов анализа пробы и контрольного опыта.

При использовании раствора контрольного опыта в качестве раствора сравнения смешивают два одинаковых объема двух параллельных растворов контрольного опыта.

Расхождения результатов параллельных определений контрольного опыта не должны превышать допускаемых расхождений результатов определения компонентов, указанных в соответствующих методах.

3.4.2 За результат анализа принимают среднее арифметическое результатов параллельных определений при условии, что расхождение между ними не превышает допускаемых расхождений для определяемого компонента (сходимость - d) при доверительной вероятности Р = 0,95.

Если расхождение результатов параллельных определений превышает допускаемое, анализ повторяют не менее чем на трех навесках. За результат анализа принимают среднее арифметическое результатов трех определений.

Если и в этом случае расхождение между результатами параллельных определений превышает указанное значение, проведение анализа данным методом прекращают до выяснения причин, вызывающих наблюдаемое расхождение.

3.4.3 Расхождение результатов анализа одной и той же пробы, полученных в разных лабораториях или в одной, но в разных условиях, не должно превышать значений допускаемых расхождений для определяемого компонента (воспроизводимость - D) при доверительной вероятности Р = 0,95.

3.4.4 Точность анализа контролируют с помощью стандартных образцов по ГОСТ 8.315 одновременно с анализом проб воспроизведением массовой доли определяемого компонента в стандартном образце.

Средний результат анализа стандартного образца не должен отличаться от соответствующего аттестованного значения определяемого компонента, обозначенного в свидетельстве на стандартный образец более чем на 0,71 D для этого компонента.

3.4.5 При фотоэлектроколориметрическом методе анализа кюветы выбирают таким образом, чтобы измерения проводились в оптимальной области оптической плотности для соответствующего окрашенного соединения.

При построении градуировочных графиков по оси абсцисс откладывают массу определяемого элемента (мкг), а по оси ординат - оптическую плотность.

График строят не менее чем по пяти точкам, полученным переведением в раствор различающихся по массе навесок стандартного образца. Точки равномерно распределяют по диапазону измерений. Минимальную и максимальную навески рассчитывают таким образом, чтобы обеспечить необходимый диапазон измерений. Каждую точку находят как среднее арифметическое результатов не менее трех параллельных определений.

3.4.6 Проверку градуировочных графиков по стандартным образцам проводят периодически, не реже одного раза в полугодие, а также после каждого ремонта используемых приборов.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1 Помещения, в которых выполняют работы по определению химического состава пыли и показателей горючести и взвешиваемости в воздухе, должны быть оборудованы вентиляционными системами по ГОСТ 12.4.021.

Санитарно-гигиенические требования - по ГОСТ 12.1.005.

4.2 При эксплуатации электроустановок и электроприборов следует выполнять правила электробезопасности по ГОСТ 12.1.019.

4.3 При работе с кислотами и щелочами должны быть соблюдены правила безопасности, действующие в химических лабораториях.

4.4 При работе с газовыми установками должны быть выполнены требования ГОСТ 12.2.008 и правила безопасности в газовом хозяйстве.

5 ОПРЕДЕЛЕНИЕ ОКСИДА КАЛЬЦИЯ

Метод основан на титровании углекислого кальция раствором трилона Б с индикатором флуорексон при рН 12 - 13 и вычислении массовой доли оксида кальция.

5.1 Аппаратура и реактивы

Весы с погрешностью взвешивания не более 0,0002 г.

Сушильный шкаф с температурой нагрева 105 - 110 °С.

Кислота соляная по ГОСТ 3118 и разбавленная 1:1.

Кальций углекислый по ГОСТ 4530.

Калия гидроксид по ГОСТ 24363 и раствор с массовой долей 25 %.

Калий хлористый по ГОСТ 4234.

Серебро азотнокислое по ГОСТ 1277 и раствор с массовой долей 1%.

Индикаторы флуорексон и тимолфталеин.

Индикаторная смесь: 0,1 г флуорексона и 0,25 г тимолфталеина растирают со 100 г хлористого калия.

Стандартный раствор кальция готовят следующим образом: 2,5020 г углекислого кальция, высушенного до постоянной массы при 105 - 110 °С, растворяют в 20 см3 раствора соляной кислоты 1:1. Раствор переливают в мерную колбу вместимостью 1000 см3, доливают водой до метки и перемешивают.

1см3 стандартного раствора содержит 0,002502 г углекислого кальция.

Соль динатриевая этилендиамин-N,N,N', N'-тетрауксусной кислоты 2-водная (трилон Б) по ГОСТ 10652, раствор 0,05 моль/дм3, готовят следующим образом: 9,3 г трилона Б растворяют в воде, раствор фильтруют в мерную колбу вместимостью 1000 см3, доливают водой до метки и перемешивают. Раствор хранят в полиэтиленовом или стеклянном парафинированном изнутри сосуде.

(Измененная редакция, Изм. № 1).

5.2 Подготовка к испытанию

Для установления титра раствора трилона Б отбирают 10 см3 стандартного раствора кальция в коническую колбу вместимостью 250 см3, приливают 100 см воды, 5 см3 раствора гидроксида калия, 0,1 - 0,15 г индикаторной смеси и титруют сначала быстро раствором трилона Б, приливая его не более 10 см3, затем приливают еще 10 см3 раствора гидроксида калия и продолжают титровать до изменения окраски раствора из флуоресцирующей зеленой в фиолетовую.

Титр раствора трилона Б Т по углекислому кальцию, г/см3, вычисляют по формуле

![]()

где V- объем стандартного раствора кальция, взятый для титрования, см3;

V1 - объем раствора трилона Б, израсходованный на титрование, см3;

0,002502 - количество углекислого кальция, соответствующее 1 см3 стандартного раствора кальция, г.

5.3 Проведение испытания

5.3.1 Навеску пыли массой 1 г помещают в стакан вместимостью 150 - 200 см3, смачивают 10 - 15 см3 воды и постепенно небольшими порциями приливают раствор соляной кислоты 1:1 до прекращения выделения диоксида углерода. Затем приливают еще 3 - 5 см3 раствора соляной кислоты и кипятят в течение 3 - 5 мин.

Полученный раствор отфильтровывают в мерную колбу вместимостью 250 см3, осадок на фильтре промывают 5 - 6 раз горячей водой до удаления хлор-ионов (отсутствие реакции с азотнокислым серебром) и оставляют для определения диоксида кремния. Фильтрат охлаждают, доливают водой до метки и перемешивают.

От основного раствора отбирают аликвотную часть объемом 25 см3 в коническую колбу вместимостью 250 см3, приливают 100 см воды, нейтрализуют раствором гидроксида калия по бумаге конго. Затем приливают 10 см3 раствора гидроксида калия рН 12 - 13, добавляют 0,1 - 0,15 г индикаторной смеси и титруют раствором трилона Б до перехода окраски раствора из флуоресцирующей зеленой в фиолетовую.

5.3.2 Допускается проводить определение оксида кальция из раствора после отделения диоксида кремния, оксидов алюминия и железа.

5.4 Обработка результатов

5.4.1 Массовую долю углекислого кальция X, %, вычисляют по формуле

![]()

где V - объем раствора трилона Б, израсходованный на титрование, см3;

Т - титр раствора трилона Б по углекислому кальцию, г/см3;

Vl - объем исходного раствора, см3;

V2 - объем аликвотной части раствора, см3;

m - масса навески пыли, г.

5.4.2 Массовую долю оксида кальция Х1 %, вычисляют по формуле

Х1 = 0,56 X,

где X - массовая доля углекислого кальция, %;

0,56 - коэффициент пересчета, отношение молекулярной массы оксида кальция к молекулярной массе углекислого кальция.

Результаты анализа рассчитывают до третьего и округляют до второго десятичного знака.

5.4.3 Допускаемые расхождения результатов параллельных определений не должны превышать 0,25 %.

5.4.4 Допускаемое расхождение результатов анализов одной и той же пробы, выполненных в разных лабораториях, не должно превышать 0,40 %.

6 ОПРЕДЕЛЕНИЕ ОКСИДА МАГНИЯ

Метод основан на титровании магния раствором трилона Б с индикатором хромом темно-синим.

6.1 Аппаратура и реактивы

Весы с погрешностью взвешивания не более 0,0002 г.

Аммоний хлористый по ГОСТ 3773.

Аммиак водный по ГОСТ 3760, разбавленный 1:1.

Аммиачный буферный раствор рН 10: 70 г хлористого аммония растворяют в воде, приливают 570 см3 аммиака, доливают водой до объема 1000 см3 и перемешивают.

Калий хлористый по ГОСТ 4234.

Индикатор кислотный хром темно-синий.

Индикаторная смесь: 0,1 г кислотного темно-синего хрома растирают со 100 г хлористого калия.

Магний сернокислый по ГОСТ 4523, раствор 0,1 моль/дм3, готовят из фиксанала.

Стандартный раствор 0,05 моль/дм3 сернокислого магния, приготовленный точным разбавлением 0,1 моль/дм3 раствора сернокислого магния.

1 см3 стандартного раствора содержит 0,001008 г оксида магния.

Соль динатриевая этилендиамин-N,N,N', N'-тетрауксусной кислоты, 2-водная (трилон Б) по ГОСТ 10652, раствор 0,05 моль/дм3, приготовленный следующим образом: 9,3 г трилона Б растворяют в воде, раствор фильтруют в мерную колбу вместимостью 1000 см3, доливают водой до метки и перемешивают. Раствор сохраняют в полиэтиленовом или стеклянном парафинированном изнутри сосуде.

6.2 Подготовка к испытанию

Для установки титра раствора трилона Б отбирают 10 см3 стандартного раствора сернокислого магния в коническую колбу вместимостью 250 см3, приливают 100 см3 воды, 10 см3 буферного раствора, 0,1 - 0,15 г индикаторной смеси и титруют раствором трилона Б до изменения розовой окраски раствора в синюю.

Титр раствора трилона Б T по оксиду магния, г/см3, вычисляют по формуле

![]()

где V - объем стандартного раствора сернокислого магния, взятый для титрования, см3;

V1 - объем раствора трилона Б, израсходованный на титрование, см3;

0,001008 - количество оксида магния, соответствующее 1 см3 стандартного раствора сернокислого магния.

6.3 Проведение испытания

От основного раствора, полученного при определении оксида кальция (5.3.1), отбирают аликвотную часть объемом 25 см3 в коническую колбу вместимостью 250 см3, приливают 100 см воды, нейтрализуют раствором аммиака по бумаге конго, приливают 10 см3 аммиачного буферного раствора, прибавляют 0,1 - 0,15 г индикаторной смеси и титруют раствором трилона Б до перехода розовой окраски раствора в синюю.

6.4 Обработка результатов

6.4.1 Массовую долю оксида магния X, %, вычисляют по формуле

![]()

где V- объем раствора трилона Б, израсходованный на титрование суммы кальция и магния, см3;

V1 - объем раствора трилона Б, израсходованный на титрование кальция по 5.3.1, см3;

Т - титр раствора трилона Б по оксиду магния, г/см3;

V2 - объем исходного раствора, см3;

V3 - объем аликвотной части раствора, см3;

m - масса навески пыли, г.

Результаты анализа рассчитывают до третьего и округляют до второго десятичного знака.

6.4.2 Допускаемые расхождения результатов параллельных определений не должны превышать 0,15 %.

6.4.3 Допускаемое расхождение результатов анализов одной и той же пробы, выполненных в разных лабораториях, не должно превышать 0,20 %.

7 ОПРЕДЕЛЕНИЕ СУММЫ ПОЛУТОРНЫХ ОКСИДОВ ЖЕЛЕЗА И АЛЮМИНИЯ

Гравиметрический метод основан на осаждении аммиаком суммы оксидов железа и алюминия из слабосолянокислого раствора и определении массы остатка после прокаливания.

7.1 Аппаратура и реактивы

Весы с погрешностью взвешивания не более 0,0002 г.

Печь муфельная с температурой нагрева 950 - 1000 °С.

Кислота азотная по ГОСТ 4461.

Аммиак водный по ГОСТ 3760, раствор с массовой долей 10 %.

Спирт этиловый ректификованный по ГОСТ 5962.

Индикатор метиловый красный по ГОСТ 4919.1, готовят следующим образом: 0,1 г индикатора растворяют в 100 см3 60 %-ного раствора спирта.

Аммоний азотнокислый по ГОСТ 22867, раствор с массовой долей 2 %.

Серебро азотнокислое по ГОСТ 1277, раствор с массовой долей 1 %.

Аммоний хлористый по ГОСТ 3773.

(Измененная редакция, Изм. № 1).

7.2 Проведение испытания

7.2.1 От раствора, полученного при определении оксида кальция (5.3.1), отбирают аликвотную часть раствора объемом 100 см в стакан вместимостью 300 см3, подкисляют 5 - 8 каплями азотной кислоты и кипятят в течение 2 - 3 мин. К охлажденному раствору приливают 2 - 3 капли метилового красного и добавляют 5 г хлористого аммония. Далее приливают 10 %-ный раствор аммиака до перехода розовой окраски раствора в желтую.

7.2.2 Раствор с выпавшим осадком нагревают до кипения, дают осадку осесть и отфильтровывают через фильтр «красная лента». Осадок на фильтре промывают горячим 2 %-ным раствором азотнокислого аммония до удаления хлор-ионов (отсутствие реакции с азотнокислым серебром).

7.2.3 Фильтр с осадком переносят в предварительно взвешенный фарфоровый тигель, подсушивают, озоляют и прокаливают в муфельной печи при 950 - 1000 °С в течение 30 - 40 мин. Затем тигель с содержимым охлаждают в эксикаторе до комнатной температуры и взвешивают. Прокаливание повторяют по 30 мин до достижения постоянной массы.

7.3 Обработка результатов

7.3.1 Массовую долю суммы полуторных оксидов железа и алюминия X, %, вычисляют по формуле

![]()

где т1 - масса осадка суммы полуторных оксидов железа и алюминия после прокаливания, г;

V - объем исходного раствора, см;

V1 - объем аликвотной части раствора, см3;

т - масса навески пыли, г.

Результаты анализа рассчитывают до второго и округляют до первого десятичного знака.

7.3.2 Допускаемые расхождения результатов параллельных определений не должны превышать 0,1 %.

7.3.3 Допускаемое расхождение результатов анализов одной и той же пробы, выполненных в разных лабораториях, не должно превышать 0,20 %.

8 ОПРЕДЕЛЕНИЕ ДИОКСИДА КРЕМНИЯ

Фотоколориметрический метод основан на избирательном сплавлении свободного диоксида кремния со смесью двууглекислого калия и хлористого калия, растворении полученного кремнекислого калия и определении массовой доли свободного оксида кремния колориметрированием по синему кремнемолибденовому комплексу.

8.1 Аппаратура и реактивы

Весы с погрешностью взвешивания не более 0,0002 г.

Печь муфельная с температурой нагрева (950 ± 20) °С.

Шкаф сушильный с температурой нагрева (140 ± 20) °С.

Фотоэлектроколориметр типа ФЭК-56М, КФК-2 или другого типа.

Кюветы прямоугольные с рабочей длиной 10 мм и вместимостью 5 см3.

Светофильтр № 8 с длиной волны, соответствующей максимуму пропускания (670 ± 5) нм и шириной полосы пропускания (20 ± 5) нм.

Калий углекислый кислый по ГОСТ 4143.

Калий хлористый по ГОСТ 4234.

Составной плавень, приготовленный следующим образом: равные навески по (50 ± 0,5) г двууглекислого калия и хлористого калия растворяют в 200 см3 воды температурой (60 ± 2) °С. Охлаждают раствор до температуры (20 ± 2) °С, доводят объем водой до 300 см3 и хранят в полиэтиленовом сосуде.

Натрий углекислый по ГОСТ 83, раствор с массовой долей 5 %. Хранят в полиэтиленовом сосуде.

Кислота серная по ГОСТ 4204, растворы 5 и 0,5 моль/дм3.

Кислота винная по ГОСТ 21205, свежеприготовленный раствор с массовой долей 5 %.

Кислота аскорбиновая, свежеприготовленный раствор с массовой долей 1 %.

Кремний (IV) оксид по ГОСТ 9428.

Аммиак водный по ГОСТ 3760.

Спирт этиловый ректификованный по ГОСТ 5962.

Аммоний молибденовокислый по ГОСТ 3765, перекристаллизованный.

Аммоний молибденовокислый должен быть предварительно очищен перекристаллизацией. Насыщенный раствор молибденовокислого аммония фильтруют в воде и вливают равный объем этилового спирта.

В фильтрат добавляют аммиак до явного запаха и вновь фильтруют на воронке Бюхнера. Осадок сушат на воздухе.

Навеску перекристаллизованного молибденовокислого аммония (7,5000 ± 0,0002) г растворяют в горячей воде, приливают 32 см раствора серной кислоты 5 моль/дм3, охлаждают и доводят объем водой до 100 см3.

(Измененная редакция, Изм. № 1).

8.2 Подготовка к испытанию

8.2.1 Приготовление стандартных растворов

Раствор № 1. Стандартный раствор диоксида кремния 200 мкг/см3, готовят из кремниевой кислоты х. ч., предварительно прокаленной в муфельной печи до постоянной массы в течение 1,5 ч при температуре (950 ± 20) °С и растертой в агатовой ступке. Навеску диоксида кремния массой (0,0200 ± 0,0006) г помещают в платиновый тигель, добавляют 3,5 см3 раствора плавня, прикрывают крышкой и выдерживают в сушильном шкафу при температуре (140 ± 20) °С до испарения влаги. Затем тигель помещают в муфельную печь и выдерживают 3 - 5 мин при температуре (870 ± 20) °С, вынимают, перемешивают содержимое кругообразными движениями и снова помещают в муфельную печь на 3 - 5 мин. К охлажденному и перемешанному плавню в 2 - 3 приема приливают 20 см3 5 %-ного раствора углекислого натрия и кипятят до полного растворения осадка. Раствор сливают через беззольный фильтр в измерительную колбу вместимостью 100 см3. Тигель промывают водой, кипятят и содержимое сливают в ту же колбу, в которую затем добавляют 7 см раствора серной кислоты 0,5 моль/дм3. Охлаждают раствор, доливают водой до метки и хранят в полиэтиленовом сосуде.

Раствор № 2. Стандартный раствор диоксида кремния 20 мкг/см3 готовят разбавлением раствора № 1 в 10 раз.

8.2.2 Построение градуировочного графика

8.2.1 Для построения градуировочного графика в измерительные пробирки вместимостью 30 см отмеряют стандартный раствор № 2 согласно таблице 1.

Таблица 1- Шкала градуировочных растворов

|

Объем раствора № 2, см3 |

Объем дистиллированной воды, см3 |

Масса диоксида кремния, мкг |

|

0,25 |

19,75 |

5 |

|

0,50 |

19,50 |

10 |

|

1,00 |

19,00 |

20 |

|

1,50 |

18,50 |

30 |

|

2,00 |

18,00 |

40 |

|

2,50 |

17,50 |

50 |

|

3,00 |

17,00 |

60 |

|

3,50 |

16,50 |

70 |

|

4,00 |

16,00 |

80 |

|

4,50 |

15,50 |

90 |

|

5,00 |

15,00 |

100 |

8.2.2.2 Пробирки доливают до 20 см3 дистиллированной водой, приливают 0,5 см3 молибденовокислого аммония, через 5 мин приливают 5 см3 5 %-ной винной кислоты и 0,5 см3 1 %-ного раствора аскорбиновой кислоты.

Через 20 мин после начала образования кремнемолибденового комплекса измеряют оптическую плотность раствора на фотоэлектроколориметре, применяя светофильтр с областью светопропускания (670 ± 5) нм в кювете толщиной колориметрируемого слоя 10 мм.

В качестве раствора сравнения применяют раствор контрольного опыта, не содержащий кремния.

Для построения градуировочного графика берут среднее арифметическое результатов трех измерений оптической плотности каждого раствора.

По полученным значениям оптической плотности растворов и известным массам диоксида кремния строят градуировочный график.

8.3 Проведение испытания

8.3.1 Осадок на фильтре, полученный по 5.3.1, помещают в платиновый тигель, который ставят в муфельную печь при температуре (300 ± 20) °С для медленного озоления фильтра. Температуру в муфельной печи в течение 30 мин поднимают до (500 ± 20) °С и в течение следующих 30 - 60 мин до (820 ± 20) °С.

Затем в охлажденный тигель осторожно приливают 3,5 см3 раствора плавня, перемешивая содержимое кругообразными движениями.

Прикрытый крышкой тигель помещают в сушильный шкаф при температуре (140 ± 20) °С для испарения жидкости, после чего тигель с крышкой переносят в муфельную печь и нагревают ее до температуры (870 ± 20) °С. Спустя 3 - 5 мин тигель вынимают, перемешивают плавень быстрыми кругообразными движениями и снова ставят в муфель на 3 - 5 мин.

К охлажденному и перемешанному плавню приливают 10 см3 5 %-ного раствора углекислого натрия и осторожно кипятят до полного растворения осадка.

Содержимое тигля фильтруют через беззольный фильтр в измерительную колбу вместимостью 50 см3, тигель промывают три раза кипящей дистиллированной водой (по 8 - 10 см3), которую выливают в ту же колбу. После этого приливают 7 см3 раствора серной кислоты 0,5 моль/дм3. Охлажденный раствор доводят водой до метки.

8.3.2 В пробирки вместимостью 30 см3 отмеряют 0,5 см3 полученного раствора, доливают до 20 см3 дистиллированной водой, приливают 0,5 см3 молибденовокислого аммония, через 5 мин приливают 5 см3 5 %-ной винной кислоты и 0,5 см3 1 %-ного раствора аскорбиновой кислоты.

8.3.3 Через 20 мин после начала образования кремнемолибденового комплекса измеряют оптическую плотность раствора на фотоэлектроколориметре, применяя светофильтр с областью светопропускания (670±5) нм в кювете толщиной колориметрируемого слоя 10 мм.

В качестве раствора сравнения применяют раствор контрольного опыта. По оптической плотности анализируемого раствора по градуировочному графику устанавливают массовую долю диоксида кремния в микрограммах.

8.4 Обработка результатов

8.4.1 Массовую долю диоксида кремния X, %, вычисляют по формуле

![]()

где т1 - масса диоксида кремния, найденная по градуировочному графику, мкг;

т - масса навески пыли, г;

V - объем исходного раствора, см3;

V1 - объем аликвотной части раствора, см3.

Результаты анализа рассчитывают до третьего и округляют до второго десятичного знака.

8.4.2 Допускаемые расхождения результатов параллельных определений не должны превышать 0,15 %.

8.4.3 Допускаемое расхождение результатов анализов одной и той же пробы, выполненных в разных лабораториях, не должно превышать 0,20 %.

9 ОПРЕДЕЛЕНИЕ ФОСФОРА

Фотоколориметрический метод основан на разложении навески пыли азотной кислотой и определении в фильтрате массовой доли фосфора измерением оптической плотности полученного синего молибденовофосфорного раствора.

9.1 Аппаратура и реактивы

Весы с погрешностью взвешивания не более 0,0002 г.

Печь муфельная с температурой нагрева 800-1000 °С.

Фотоэлектроколориметр.

Кислота азотная по ГОСТ 4461, разбавленная 1:1.

Натрий углекислый по ГОСТ 83.

Аммиак водный по ГОСТ 3760 и разбавленный 1:19.

Карбонат кальция осажденный. Для его приготовления отдельно готовят два раствора: 100 г Ca(NО3)2-4H2О (ч. д. а.) в 200 см воды и 47 г (NH4)2CО3 (ч.) в 200 см3 воды. Отбирают по 10 см3 каждого раствора и приливают друг к другу. Растворы отфильтровывают от образовавшихся осадков, увлекающих с собой примеси, и оба фильтрата медленно при перемешивании вливают с одинаковой скоростью в стакан, содержащий 200 см воды. После отстаивания проверяют полноту осаждения, добавляя при необходимости немного углекислого аммония. Осадок карбоната кальция отсасывают на воронке Бюхнера и промывают на фильтре медленным током дистиллированной воды до полного удаления ионов NO3 - (проба с дифениламином, отсутствие фиолетового кольца).

Калий фосфорнокислый однозамещенный по ГОСТ 4198.

Кислота серная по ГОСТ 4204, раствор 3 моль/дм3.

Аммоний молибденовокислый по ГОСТ 3765, перекристаллизованный, раствор с массовой долей 1 %.

Гидразин сернокислый по ГОСТ 5841, раствор с массовой долей 0,1%.

Натрия гидроксид по ГОСТ 4328, 5 моль/дм3.

Спирт этиловый по ГОСТ Р 55878.

Индикатор фенолфталеин, спиртовой раствор с массовой долей 0,5%.

Индикатор дифениламин: 1 г препарата растворяют в 100 см3 серной кислоты.

(Измененная редакция, Изм. № 1).

9.2 Подготовка к испытанию

9.2.1 Приготовление стандартного раствора

Взвешивают 0,1756 г перекристаллизованного и высушенного фосфорнокислого калия с погрешностью не более 0,0002 г, растворяют навеску в дистиллированной воде и доводят объем до 1 дм3.

1 см3 стандартного раствора соответствует 0,00004 г фосфора.

9.2.2 Построение градуировочного графика

Для построения градуировочного графика в девять мерных колб вместимостью по 100 см3 каждая вводят соответственно 1, 2, 3, 5, 7, 10, 12, 15 и 20 см3 стандартного рабочего раствора однозамещенного фосфорнокислого калия, доводят водой до метки и перемешивают.

Массовая доля фосфора в полученных растворах соответственно составит 0,004; 0,008; 0,012; 0,020; 0,028; 0,040; 0,048; 0,060 и 0,080 % или в мкг согласно таблице 2.

Таблица 2 - Шкала градуировочных растворов

|

Объем стандартного |

Объем дистиллированной |

Масса фосфора, мкг |

|

1 |

99 |

0,4 |

|

2 |

98 |

0,8 |

|

3 |

97 |

1,2 |

|

5 |

95 |

2,0 |

|

7 |

93 |

2,8 |

|

10 |

90 |

4,0 |

|

12 |

88 |

4,8 |

|

15 |

85 |

6,0 |

|

20 |

80 |

8,0 |

Из мерных колб отбирают пипеткой по 10 см3 стандартного раствора и переносят в мерные колбы вместимостью по 50 см3. В каждую из колб добавляют 6 см3 раствора 3 моль/дм3 серной кислоты для создания кислотности. Затем добавляют из бюретки 5 см3 раствора молибденовокислого аммония и разбавляют содержимое колб водой до 35 см3, тщательно перемешивают, добавляют 5 см3 раствора сернокислого гидразина и вновь перемешивают.

Колбы с раствором помещают в баню с кипящей водой, следя за тем, чтобы уровень воды в бане был выше уровня раствора в колбах.

По истечении 5 мин колбы вынимают, охлаждают до комнатной температуры, доливают водой до метки и тщательно перемешивают.

Оптическую плотность определяют в кюветах толщиной поглощающего слоя 10 мм на фотоэлектроколориметре, применяя светофильтр с областью светопропускания 670 нм.

В качестве раствора сравнения применяют раствор контрольного опыта, приготовленный из дистиллированной воды с добавлением к ней всех реактивов, за исключением однозамещенного фосфорнокислого калия.

По полученным девяти результатам оптической плотности строят калибровочный график, отмечая на оси абсцисс массовую долю фосфора в процентах или мкг, а на оси ординат - соответствующие им значения оптической плотности.

9.3 Проведение испытания

9.3.1 Для разложения пыли навеску массой 2 г помещают в стакан вместимостью 100 см3 и доливают 20 см3 разбавленной 1:1 азотной кислоты. Слегка нагревают содержимое стакана в течение 3 мин. Раствор фильтруют через плотный беззольный фильтр. Нерастворимый осадок на фильтре промывают два-три раза водой, подкисленной азотной кислотой до рН 1,0. Раствор сохраняют. Фильтр с осадком переносят в платиновый тигель, подсушивают, озоляют и прокаливают в муфельной печи при температуре 800-900 °С в течение 1 ч. К охлажденному остатку прибавляют 0,5 г углекислого натрия и сплавляют при 1000 °С в муфельной печи в течение 30 мин.

В тигель для выщелачивания и растворения плавня приливают 10 см3 разбавленной 1:1 азотной кислоты, нагревают 3 мин и переносят в стакан вместимостью 100 см3, содержащий 10 см3 разбавленной 1:1 азотной кислоты. Повторяют приливание разбавленной 1:1 азотной кислоты (по 10 см3) три-четыре раза, каждый раз нагревая 3 мин, до полного растворения осадка. Полученный азотнокислый раствор плава приливают к раствору, полученному после разложения пыли.

(Измененная редакция, Изм. № 1).

9.3.2 Для кристаллизации фосфора к азотнокислому раствору постепенно прибавляют концентрированный раствор аммиака по каплям до начала помутнения. После этого прибавляют 0,5 г чистого осажденного карбоната кальция и кипятят в течение 5 мин. Фильтруют раствор через плотный беззольный фильтр. Осадок на фильтре промывают один раз разбавленным 1:19 раствором аммиака.

9.3.3 Фильтр с осадком помещают в стакан вместимостью 100 см3 и приливают 20 см3 разбавленной 1:1 азотной кислоты для растворения осадка. К содержимому стакана прибавляют 30 см3 воды и растворяют содержимое на водяной бане в течение 30 мин. Содержимое стакана фильтруют через плотный фильтр в мерную колбу вместимостью 50 см3. Доводят водой до метки.

9.3.4 Из мерной колбы с раствором анализируемой пробы отбирают 10 см3 раствора и переносят в другую мерную колбу вместимостью 50 см3, добавляют одну каплю раствора фенолфталеина и нейтрализуют раствором гидроксида натрия до появления устойчивой окраски. Раствор в колбе охлаждают до комнатной температуры.

К раствору в мерной колбе постепенно добавляют раствор серной кислоты 3 моль/дм3 до его обесцвечивания и после этого прибавляют еще 6 см3 этой же кислоты. Затем из бюретки приливают 5 см3 раствора молибденовокислого аммония, разбавляют водой до 35 см3, тщательно перемешивая, прибавляют 5 см3 раствора сернокислого гидразина и вновь перемешивают. Колбу с раствором помещают в кипящую воду таким образом, чтобы уровень воды был выше уровня раствора в колбе. По истечении 6 мин колбу вынимают, охлаждают до комнатной температуры, доводят водой до метки и тщательно перемешивают. Для определения оптической плотности пробы строят градуировочный график (9.2.2). По оптической плотности анализируемого раствора устанавливают массовую долю фосфора по градуировочному графику.

9.4 Обработка результатов

9.4.1 Массовую долю фосфора X, %, вычисляют по формуле

![]()

где т1 - масса фосфора, найденная по градуировочному графику, мкг;

V - объем исходного раствора, см3;

V1 - объем аликвотной части раствора, см3;

т - масса навески пыли, г.

Результаты анализа вычисляют до четвертого и округляют до третьего десятичного знака.

9.4.2 Допускаемые расхождения результатов параллельных определений при массовой доле фосфора до 0,014 % не должны превышать 0,005 %.

9.4.3 Допускаемое расхождение результатов анализов одной и той же пробы, выполненных в разных лабораториях, не должно превышать 0,007 %.

10 ОПРЕДЕЛЕНИЕ МЫШЬЯКА

Фотоколориметрический метод основан на разложении пыли со смесью Эшка, отделении мышьяка от мешающих примесей отгонкой в виде трихлорида, поглощении его азотной кислотой и фотоколориметрическом определении мышьяка по интенсивности окраски раствора мышьяковомолибденовой сини.

10.1 Аппаратура и реактивы

Весы с погрешностью взвешивания не более 0,0002 г.

Печь муфельная с температурой нагрева (810 ± 10) °С.

Шкаф сушильный с температурой нагрева (120 ± 10) °С.

Фотоэлектроколориметр.

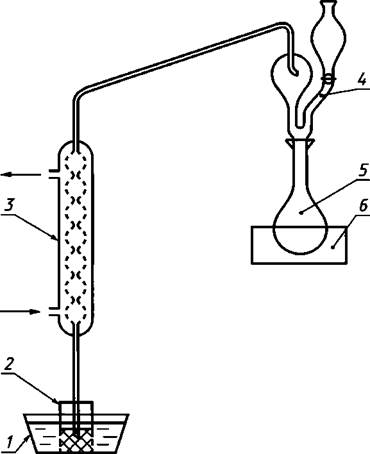

Установка для отгонки мышьяка, приведенная на рисунке 1.

Спирт этиловый ректификованный по ГОСТ 5962.

1 - сосуд с

холодной водой; 2 - приемник дистиллята с 5 см3

концентрированной

азотной кислоты; 3 - холодильник; 4 - насадка, состоящая из

каплеотстойника и

капельной воронки с краном; 5 - круглодонная колба; 6 - песчаная

баня

Рисунок 1 - Установка для отгонки мышьяка

Аммоний молибденовокислый по ГОСТ 3765 перекристализованный, раствор с массовой долей 1 %.

Стандартный образец состава раствора ионов мышьяка (III) по ГСО 7264.

Гидразин сернокислый по ГОСТ 5841, раствор с массовой долей 0,15 %.

Калий бромистый по ГОСТ 4160.

Кислота азотная по ГОСТ 4461.

Кислота серная по ГОСТ 4204, раствор молярной концентрации эквивалента 5 моль/дм3 и разбавленная 1:4.

Натрий углекислый по ГОСТ 83.

Магния оксид по ГОСТ 4526.

Смесь Эшка, приготовленная из двух частей оксида магния и одной части углекислого натрия.

Кислота соляная по ГОСТ 3118.

Натрий хлористый по ГОСТ 4233.

(Измененная редакция, Изм. № 1).

10.2 Подготовка к проведению испытания

10.2.1 Приготовление стандартных раствора

Стандартный раствор концентрацией 0,01 мг/см3 готовят соответствующим разбавлением стандартного образца состава раствора ионов мышьяка (III) ГСО 7264 раствором соляной кислоты с молярной концентрацией 0,01 моль/дм3.

(Новая редакция, Изм. № 1).

10.2.2 Построение градуировочного графика

В пробирки с меткой на 10 см3 отмеривают микробюреткой 0; 0,5; 1,0; 2,0; 3,0; 4,0 см3 раствора Б и добавляют в каждую такое количество воды, чтобы общий объем составил 7 см3 согласно таблице 3.

Таблица 3 - Шкала градуировочных растворов

|

Объем раствора Б, см3 |

Объем дистиллированной |

Масса мышьяка, мкг |

|

0 |

7,0 |

0 |

|

0,5 |

6,5 |

5 |

|

1,0 |

6,0 |

10 |

|

2,0 |

5,0 |

20 |

|

3,0 |

4,0 |

30 |

|

4,0 |

3,0 |

40 |

В пробирки с раствором доливают последовательно из микробюретки 0,8 см3 раствора серной кислоты молярной концентрации эквивалента 5 моль/дм3, 0,6 см 1 %-ного раствора молибденовокислого аммония и 0,6 см3 и 0,15 %-ного раствора сернокислого гидразина, взбалтывая после добавления каждого реактива. Затем доводят до метки дистиллированной водой, закрывают пробками и энергично взбалтывают.

Пробирки открывают и помещают в кипящую водяную баню на 10 мин таким образом, чтобы часть пробирки, заполненная жидкостью, была погружена в воду. Затем пробирки вынимают и охлаждают проточной водой.

Колориметрирование проводят в кюветах с расстоянием между рабочими гранями 20 мм на фотоэлектроколориметре, применяя светофильтр с областью пропускания 670 нм, используя в качестве раствора сравнения дистиллированную воду.

Оптическую плотность находят для четырех серий растворов.

Для построения градуировочного графика берут среднее арифметическое результатов всех измерений оптической плотности, полученных для данной концентрации раствора. По оси ординат откладывают значение оптической плотности, а по оси абсцисс - соответствующую ему массу мышьяка в микрограммах.

(Измененная редакция, Изм. № 1).

10.3 Проведение испытания

10.3.1 К навеске пыли массой 3 г добавляют 1 г смеси Эшка.

10.3.2 Тигли с навесками помещают в холодную муфельную печь и постепенно, в течение 1 ч, повышают температуру до (800±10) °С. При этой температуре прокаливают пробы в течение 3 ч.

10.3.3 После прокаливания тигли охлаждают, содержимое разрыхляют металлической палочкой и при отсутствии несгоревших минеральных частиц переносят в круглодонную колбу установки для отгонки мышьяка, в которую предварительно вводят 0,3 г сернокислого гидразина, 1 г бромистого калия и 10 г хлористого натрия. Затем в колбу приливают 5 см3 дистиллированной воды по палочке, смывая приставшие к шейке колбы частицы.

Колбу соединяют с холодильником посредством насадки, снабженной воронкой с краном. Конец холодильника погружают в стакан-приемник дистиллята с 5 см3 концентрированной азотной кислоты. Приемник помещают в сосуд с холодной водой.

В мерный цилиндр наливают 15 см3 раствора серной кислоты 1:4, часть этой кислоты наливают в тигель, в котором проводилось озоление, слегка подогревают его на песчаной бане и сливают через воронку в колбу. Такую операцию повторяют дважды.

Оставшуюся в цилиндре кислоту переводят в воронку, спускают в колбу и закрывают кран. Затем в ту же воронку наливают 10 см3 концентрированной серной кислоты и по каплям спускают ее в колбу со скоростью около 25 капель в минуту.

Когда в воронке останется 1 - 2 капли кислоты, закрывают кран и содержимое колбы кипятят. Отгонку заканчивают, когда перегонится около 2/3 объема жидкости. После этого опускают приемник и, продолжая нагревание, собирают дистиллят еще 3 мин.

10.3.4 Приемник ставят на песчаную баню и выпаривают содержимое досуха, следя за тем, чтобы не было разбрызгивания, переносят его в сушильный шкаф и просушивают в течение 10 мин при температуре 125 - 130 °С.

В приемник приливают из микробюретки 0,8 см раствора серной кислоты 5 моль/дм3, слегка нагревают его на кипящей водяной бане и переводят содержимое в пробирку. Приемник два-три раза ополаскивают горячей водой (примерно по 2 см3) и сливают в пробирку. Затем в пробирку добавляют 0,6 см3 1 %-ного раствора молибденовокислого аммония и далее поступают согласно 10.2.2.

Из полученной оптической плотности вычитают оптическую плотность контрольного опыта. Контрольный опыт проводят через все стадии анализа при тех же условиях, с теми же реактивами, но без навески пыли.

Оптическая плотность, полученная при контрольном опыте, не должна превышать 0,04. При более высокой оптической плотности следует испытать отдельные реактивы и заменить те из них, которые окажутся загрязненными мышьяком.

По градуировочному графику находят массу мышьяка, соответствующую полученной плотности.

10.4 Обработка результатов

10.4.1 Массовую долю мышьяка X, %, вычисляют по формуле

![]()

где т1 - количество мышьяка, найденное по градуировочному графику, мкг;

т - масса навески пыли, г.

Результаты анализа вычисляют до пятого и округляют до четвертого десятичного знака.

10.4.2 Допускаемое расхождение между результатами двух параллельных определений и результатов анализов в разных лабораториях не должно превышать значений, приведенных в таблице 4.

Таблица 4 - Допускаемые расхождения результатов анализа

|

Массовая доля мышьяка, % |

Допускаемые расхождения результатов анализов, % |

|

|

параллельных определений |

в разных лабораториях |

|

|

До 0,0005 |

0,0001 |

0,0002 |

|

От 0,0005 » 0,001 |

0,0002 |

0,0003 |

|

» 0,001 » 0,003 |

0,0003 |

0,0004 |

|

» 0,003 » 0,005 |

0,0004 |

0,0006 |

|

» 0,005 » 0,01 |

0,0006 |

0,0008 |

11 ОПРЕДЕЛЕНИЕ ВЛАГИ

Гравиметрический метод основан на высушивании пыли в сушильном шкафу при (110 ± 5) °С и вычислении потери массы.

11.1 Аппаратура

Весы с погрешностью взвешивания не более 0,0002 г. Шкаф сушильный с температурой нагрева (110 ± 5) °С.

11.2 Проведение испытания

Навеску пробы пыли массой 5 г помещают в предварительно высушенную до постоянной массы бюксу. Бюксу ставят в сушильный шкаф, нагретый до температуры (110 ± 5) °С, и сушат в течение 1 - 1,5 ч.

Вынимают из сушильного шкафа, закрывают крышкой и охлаждают в эксикаторе до комнатной температуры, после чего взвешивают.

Повторные высушивания проводят до тех пор, пока разность последующих взвешиваний будет не более 0,0004 г. Если при повторном высушивании масса навески увеличится, для расчета применяют массу, предшествующую ее увеличению.

11.3 Обработка результатов

11.3.1 Массовую долю влаги W, %, вычисляют по формуле

![]()

где т1 - масса навески пробы с бюксой до сушки, г;

т2 - масса навески с бюксой после сушки, г;

т0 - масса навески пробы пыли, г.

Результаты анализа вычисляют до второго и округляют до первого десятичного знака.

11.3.2 Допускаемые расхождения результатов двух параллельных определений не должны превышать 0,1 %.

11.3.3 Допускаемое расхождение результатов анализов одной и той же пробы, выполненных в разных лабораториях, не должно превышать 0,20 %.

12 ОПРЕДЕЛЕНИЕ ГОРЮЧИХ ВЕЩЕСТВ

Гравиметрический метод основан на прокаливании навески пыли при (815 ± 10) °С до постоянной массы, определении ее зольности и вычислении массовой доли горючих веществ по разности массы пыли и суммы массовых долей влаги, зольности и диоксида углерода.

12.1 Аппаратура

Весы с погрешностью взвешивания не более 0,0002 г; Печь муфельная с температурой нагрева (815 ± 10) °С.

12.2 Проведение испытания

В предварительно прокаленные и взвешенные лодочки берут навески пыли, высушенной после определения влаги, массой 1 г и распределяют равномерным слоем по дну лодочки. Лодочки с навесками помещают в холодную муфельную печь. В течение 30 мин температуру в муфельной печи повышают до 500 °С, и в течение следующих 30 - 60 мин - до (815 ± 10) °С и прокаливают зольный остаток в течение 60 мин.

Лодочки с зольным остатком вынимают из муфельной печи, охлаждают на воздухе до комнатной температуры и взвешивают.

Контрольные прокаливания проводят до постоянной массы.

12.3 Обработка результатов

12.3.1 Определение зольности

12.3.1.1 Зольность А, %, вычисляют по формуле

![]()

где т1 - масса прокаленной лодочки, г;

т2 - масса лодочки с навеской пыли, г;

т3 - масса лодочки с остатком после прокаливания, г.

Результаты анализа вычисляют до второго и округляют до первого десятичного знака.

12.3.1.2 Допускаемое расхождение результатов двух параллельных определений не должно превышать 0,5 %.

12.3.2 Определение массовой доли горючих веществ

12.3.2.1 Массовую долю горючих веществ Г, %, вычисляют по формуле

Г = 100 - (W+ А + СO2),

где W - массовая доля влаги по 11.3.1, %;

A - зольность по 12.3.1, %;

CO2 - массовая доля диоксида углерода карбонатов, %, определенная по ГОСТ 13455.

(Измененная редакция, Изм. № 1).

13 ОПРЕДЕЛЕНИЕ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА

Метод основан на рассеивании частиц пыли на отдельные фракции с помощью набора сит с последующим определением массы отдельных фракций и вычислении их выхода в процентах от общей массы навески, взятой для анализа.

13.1 Аппаратура

Весы с погрешностью взвешивания не более 0,01 г.

Набор стандартных сит по ГОСТ 6613 № 016 и 0063. 28

Ситовой анализатор марки 076 М.

13.2 Проведение испытания

Пробу пыли доводят до воздушно-сухого состояния. Для этого рассыпают ее тонким слоем на листе бумаги и просушивают на воздухе в течение 1 - 2 сут.

Из воздушно-сухой пробы отбирают 100 г пыли. Сита располагают по убывающему номеру так, чтобы верхнее сито было с самыми крупными отверстиями, а под нижним ситом установлен поддон.

Навеску пыли массой 25 г помещают на верхнее сито и плотно закрывают крышкой. Набор сит закрепляют на подвижной площадке анализатора, включают его и просеивают пробу в течение 30 мин. Фракции, оставшиеся после просеивания на ситах и в поддоне, собирают в предварительно взвешенные фарфоровые чашки. Затем фарфоровые чашки с фракциями взвешивают на весах с погрешностью 0,01 г и вычисляют массу каждой фракции. Сумма масс всех фракций должна быть равна массе исходной навески пыли.

13.3 Обработка результатов

13.3.1 Выход отдельных фракций по крупности Хn, %, вычисляют по формуле

![]()

где т1 - масса фракции, г;

т - масса навески, г.

Результаты вычисляют до первого десятичного знака и округляют до целого числа.

13.3.2 Допускаемое расхождение результатов двух параллельных определений не должно превышать 0,1 %.

13.3.3 Допускаемое расхождение результатов анализов одной и той же пробы, выполненных в разных лабораториях, не должно превышать 3 %.

14 ОПРЕДЕЛЕНИЕ СТЕПЕНИ ГИДРОФОБИЗАЦИИ

Гравиметрический метод основан на смачивании навески пыли водой, определении массы несмачиваемой части пыли и вычислении отношения этой части к массе навески.

14.1 Аппаратура

Весы с погрешностью взвешивания не более 0,01 г.

Баня водяная.

Шкаф сушильный с температурой нагрева (110 ± 5) °С.

14.2 Проведение испытания

Навеску пыли массой 50 г помещают в стакан вместимостью 400 см, отмеривают цилиндром 250 см дистиллированной воды и приливают к навеске. Содержимое стакана тщательно перемешивают и отстаивают в течение 2 ч.

После отстаивания несмоченную часть пыли с поверхности воды собирают с помощью фарфоровой ложки и помещают в высушенную и взвешенную фарфоровую выпарительную чашку. Затем производят многократное переливание содержимого стакана в другой аналогичный стакан до полного снятия с поверхности воды всплывающей несмоченной части пыли и помещают ее к ранее собранной пыли в выпарительную чашку. Смоченную часть пыли со дна стакана количественно переносят в другую высушенную и взвешенную выпарительную чашку. Содержимое обеих чашек выпаривают досуха на водяной бане. Затем чашки с остатками помещают в нагретый до (110 ± 5) °С сушильный шкаф на 30 мин, после чего охлаждают в эксикаторе и взвешивают. Контрольные высушивания проводят в течение 30 мин до постоянной массы. Сумма масс несмоченной и смоченной частей должна быть равна массе исходной навески пыли.

(Измененная редакция, Изм. № 1).

14.3 Обработка результатов

14.3.1 Массовую долю несмачиваемого компонента пыли X, %, вычисляют по формуле

![]()

где т - масса навески пыли, г;

т1 - масса чашки с несмачиваемой частью пробы, г;

т2 - масса чашки, г. Результаты испытаний вычисляют до первого десятичного знака и округляют до целого числа.

14.3.2 Допускаемое расхождение результатов двух параллельных определений не должно превышать 1 %.

14.3.3 Степень гидрофобизации К, вычисляют по формуле

![]()

где т1-т2 - масса несмачиваемого компонента, г;

т - масса навески пыли, г.

При К ≥ 0,5 - степень гидрофобизации высокая, при К ≥ 0,3 - удовлетворительная.

15 ОПРЕДЕЛЕНИЕ ГОРЮЧЕСТИ

Экспериментальный метод основан на выдерживании образца пыли в трубчатой печи при температуре (750 ± 5) °С до достижения температурного равновесия в печи, внутри образца и на его поверхности определении потери массы образца и времени устойчивого горения.

15.1 Аппаратура

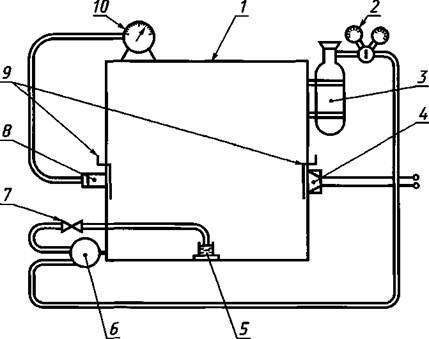

Прибор типа ОГНМ (рисунок 2), состоящий из:

вертикально установленной трубчатой печи с защитным кожухом. Пространство между трубой печи и кожухом заполнено теплоизоляционным материалом;

защитного экрана высотой 50 мм из листовой стали толщиной 1 мм, внутренний диаметр которого равен диаметру печи;

стабилизатора воздушного потока конической формы, плотно, воздухонепроницаемо присоединенного к основанию печи;

держателя образца цилиндрической формы высотой (50 ± 2) мм, диаметром (45 ± 2) мм, изготовленного из плотной сетки из жаропрочной стальной проволоки диаметром 1,5 мм;

устройства для опускания образца, состоящего из металлического стержня, скользящего по вертикальной направляющей, позволяющей легко опускать образец внутрь печи без касания стенки таким образом, чтобы образец точно и надежно располагался в геометрическом центре печи;

смотрового зеркала;

регулятора напряжения.

Термоэлектрические преобразователи типа ТХА (3 шт.) диаметром рабочего спая не более 0,5 мм с оболочкой из нержавеющей стали внешним диаметром 1,5 мм.

Трехканальный самопишущий прибор, регистрирующий выходные сигналы термоэлектрических преобразователей с погрешностью градуировки не более 1 °С и обеспечивающий непрерывную запись поступающих данных с интервалом не более 0,5 с. Класс точности прибора не ниже 0,5.

Весы с погрешностью взвешивания ±0,1 г.

Сушильный шкаф с температурой нагрева (60 ± 6) °С.

Секундомер с погрешностью измерения не более 1 с.

15.2 Подготовка к испытанию

15.2.1 Регулирование работы печи

15.2.1.1 Стабилизируют работу печи, предварительно вынув из нее держатель образца с устройством для его опускания. Устанавливают термоэлектрические преобразователи для измерения температуры в печи с помощью шаблона на одном горизонтальном уровне.

1 - подставка;

2 - вытяжка; 3 - теплоизоляционный слой защитного экрана и

стабилизатора;

4 - трубчатая печь; 5 - держатель образца; 6 - устройство

для опускания образца;

7 - термоэлектрические преобразователи; 8 - защитный экран; 9

- защитный кожух;

10 - теплоизоляционный материал; 11 - стабилизатор воздушного

потока

Рисунок 2 - Прибор типа ОГНМ

Термоэлектрический преобразователь Т1, измеряющий температуру в печи, должен быть установлен таким образом, чтобы рабочий спай находился на расстоянии (10,0 ± 0,5) мм от стенки печи.

Термоэлектрический преобразователь Т2, измеряющий температуру на поверхности образца, должен быть установлен таким образом, чтобы рабочий спай имел контакт с образцом с момента начала испытания и располагался диаметрально противоположно положению термоэлектрического преобразователя, измеряющего температуру в печи.

Термоэлектрический преобразователь Т3, измеряющий температуру внутри образца, должен быть установлен таким образом, чтобы рабочий спай находился в геометрическом центре образца (для этого в образце делают отверстие диаметром 2 мм).

15.2.1.2 Регулируя подаваемое напряжение, нагревают печь в течение 2 ч до температуры (750 ± 5) °С. Установившаяся температура не должна изменяться более чем на 2 °С в течение 10 мин.

15.3 Проведение испытания

Около 135 г подготовленной к испытанию пыли помещают в корзиночку держателя, прикрепляют к устройству для опускания образца и крепят к нему термоэлектрические преобразователи. Образец опускают в печь не более чем за 5 с и сразу же включают секундомер.

Регистрируют самопишущим прибором показания термоэлектрических преобразователей, измеряющих температуру печи и образца.

Время достижения температурного равновесия составляет около 30 мин и считается достигнутым, если различие между температурой в печи, внутри образца и на его поверхности не превышает 2 °С в течение последних 10 мин.

Если температурное равновесие не достигнуто за 30 мин, необходимо продолжить испытание, проверяя показания термоэлектрических преобразователей с интервалом 5 мин. При достижении температурного равновесия испытание прекращают и фиксируют продолжительность испытания.

Образец извлекают из печи и после его охлаждения до температуры окружающей среды взвешивают (с учетом отходов, которые отделились от образца и упали вниз в процессе испытания или после его окончания).

Отмечают все случаи воспламенения для каждого образца и фиксируют их продолжительность. Воспламенение считают устойчивым при наличии пламени в печи в течение 10 с и более.

Испытание проводят на пяти образцах.

15.4 Обработка результатов

Вычисляют:

разность максимальной и конечной температур (Dt) на поверхности и внутри каждого образца. По полученным значениям Dt каждого образца вычисляют среднее арифметическое изменения температуры (Dtср) в печи, на поверхности и внутри образца по результатам испытаний пяти образцов;

потерю массы каждого образца (в процентном отношении к первоначальной массе образца) и среднюю арифметическую потерю массы пяти образцов;

среднюю арифметическую продолжительность горения по результатам испытания пяти образцов.

На основании результатов испытания пяти образцов материал относят к группе негорючих, если соблюдены следующие условия:

среднее арифметическое изменение температуры в печи, на поверхности и внутри образца не превышает 50 °С;

средняя арифметическая потеря массы для пяти образцов не превышает 50 % средней первоначальной массы после кондиционирования;

средняя арифметическая продолжительность устойчивого горения пяти образцов не превышает 10 с. Результаты испытаний пяти образцов, в которых продолжительность горения составляет менее 10 с, принимают равными нулю.

16 ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ

Квазистационарный сравнительный экспресс-метод определения коэффициента теплопроводности с измерением теплового сопротивления образца заданному начальному режиму перегрева.

16.1 Аппаратура

Весы с погрешностью взвешивания не более 0,001 г.

Измеритель теплопроводности типа ИТЭМ-1.

Микроамперметр Ф195.

Пресс лабораторный.

Образцовые меры теплопроводности из органического стекла по ГОСТ 17622, низкоуглеродистой стали по ГОСТ 11036 и нержавеющей стали 12Х18Н10Т по ГОСТ 5632.

Глицерин по ГОСТ 6259.

Кислота олеиновая по ГОСТ 7580.

Линейка измерительная.

16.2 Подготовка к испытанию

16.2.1 Прессование образцов

Образец для испытания должен быть в форме диска диаметром (15 ± 0,3) мм.

Взвешивают 1 г пыли, добавляют 0,1 г олеиновой кислоты, растирают в ступке и помещают в матрицу лабораторного пресса. Поворотом рукоятки опускают пуансон, нажимая на пыль до получения из нее брикета.

Полученный брикет (образец) взвешивают с погрешностью не более 0,001 г, измеряют высоту и диаметр образца с погрешностью не более 0,1 и 0,3 мм соответственно.

Для испытания готовят пять образцов.

(Измененная редакция, Изм. № 1).

16.2.2 Градуировка тепломера

Градуируют тепломер с целью определения коэффициента теплопередачи тепломера Кт. Для этого проводят испытания с образцовыми мерами теплопроводности l0 = 0,2 Вт/(м × К) и l0 = 60 - 80 Вт/(м × К).

Проводят по пять опытов с каждой из образцовых мер. Коэффициент теплопередачи тепломера (Кт), Вт/К, вычисляют по формуле

![]()

где l0 - теплопроводность образцовой меры, Вт/(м × К);

h - высота образцовой меры, м;

S - площадь поперечного сечения образцовой меры, м2;

N0 - перепад температур на образце, число делений шкалы микроамперметра;

NT - перепад температур на тепломере, число делений шкалы микроамперметра.

Среднее арифметическое значение коэффициента теплопередачи тепломера КТср, Вт/К, вычисляют по формуле

где ![]() - коэффициент

теплопередачи тепломера i-го испытания;

- коэффициент

теплопередачи тепломера i-го испытания;

10 - число испытаний.

16.3 Проведение испытания

Тепловая схема измерителя теплопроводности приведена на рисунке 3.

1 - верхний блок; 2 - образец; 3 - тепломер; 4 - нижний блок; 5 - теплоизоляция; 6 - термопара

Рисунок 3 - Тепловая схема измерителя теплопроводности

16.3.1 Контактные поверхности образца и блоков протирают глицерином. Помещают образец строго по центру пластины тепломера.

16.3.2 Подключают измеритель и микроамперметр к сети. В соответствии с техническим описанием и инструкцией по эксплуатации корректором механически устанавливают нуль микроамперметра.

16.3.3 Верхний блок измерителя предварительно подогревают относительно нижнего и опускают на образец, который оказывается между двумя массивными алюминиевыми блоками с одинаковой теплоемкостью.

16.3.4 Через 2 - 3 мин после окончания подогрева между блоками устанавливается практически стационарный тепловой поток, соответствующий заданному начальному перегреву верхнего блока и тепловому сопротивлению образца и тепломера.

16.3.5 Измеряют перепады температур на образце и тепломере, пропорциональные числу делений шкалы микроамперметра.

16.4 Обработка результатов

16.4.1 Коэффициент теплопроводности образца l, Вт/(м × К), вычисляют по формуле

![]()

где ![]() - коэффициент

теплопередачи тепломера, Вт/К;

- коэффициент

теплопередачи тепломера, Вт/К;

h - высота образца, м;

S - площадь поперечного сечения образца, м2;

N0 - перепад температур на образце, число делений шкалы микроамперметра;

NT - перепад температур на тепломере, число делений шкалы микроамперметра.

Результаты испытаний вычисляют до второго и округляют до первого десятичного знака.

16.4.2 За результат испытания принимают среднее арифметическое значение теплопроводности пяти образцов.

16.4.3 Допускаемое расхождение результатов параллельных определений не должно превышать 0,1 Вт/(м × К).

16.4.4 Допускаемое расхождение результатов анализов одной и той же пробы, выполненных в разных лабораториях, не должно превышать 10 % среднего результата.

17 ОПРЕДЕЛЕНИЕ ВЗВЕШИВАЕМОСТИ В ВОЗДУХЕ

Сущность метода заключается в определении плотности пылевого облака инертной пыли по отношению к плотности пылевого облака эталонной угольной пыли фотоэлектрическим методом.

17.1 Аппаратура

Установка типа ОВИП (рисунок 4), состоящая из герметичной металлической камеры кубической формы объемом 0,065 м3 с открывающейся передней стенкой и расположенными на противоположных сторонах на одном уровне защитными стеклами для установки осветителя и фотодиода, а также ресивера вместимостью 620 см3.

1 - камера; 2

- понижающий редуктор; 3 - баллон со сжатым воздухом; 4 - осветитель;

5 - бюкса с пылью;

6 - ресивер; 7 - двухходовой кран; 8 - фотодиод типа ФД-3;

9- щетки;

10 - микроамперметр с диапазоном 0-50 мкА

Рисунок 4 - Установка типа ОВИП

Фотодиод типа ФД-3.

Осветитель с лампой напряжением 3 В.

Баллон с понижающим редуктором со сжатым воздухом.

Микроамперметр с диапазоном измерения 0 - 50 мкА.

Автотрансформатор.

Шкаф сушильный с температурой нагрева (110 ± 5) ºС.

Секундомер с погрешностью измерения не более 1 с.

Весы с погрешностью взвешивания 0,01 г.

Эталонный образец угольной пыли (пласта Волковского). Угольная пыль должна полностью проходить через сито № 0071, быть высушена в течение 2 ч при температуре (110 ± 5) °С. Плотность угольной пыли устанавливают перед испытанием инертной пыли. Для этого проводят три параллельных испытания навесок угольной пыли массой 3 г каждая. За 100 %-ную плотность принимают среднее арифметическое отклонение стрелки микроамперметра на 5-й секунде после открытия воздушного крана.

17.2 Подготовка к испытанию

В бюксу взвешивают 10 г испытуемой инертной пыли и выдерживают в течение 10 сут при 20 °С в эксикаторе над водой.

Перед проведением испытаний проверяют работоспособность установки. Внешним осмотром проверяют стекла, закрывающие фотодиод и осветитель, а также работу очистительных щеток. Проверяют работу фотодиода и осветителя при закрытой камере установлением нуля микроамперметра при закрытом фотодиоде и показании 40 мкА при открытом фотодиоде.

При отклонении стрелки в ту или другую сторону необходимо с помощью трансформатора (реостата) установить накал лампочки осветителя на деление 40 мкА, после чего осветитель выключить.

17.3 Проведение испытания

Навеску испытуемой увлажненной пыли массой 3 г помещают в бюксу, устанавливают в центре камеры над воздухоподводящей трубкой на расстоянии (5,0 ± 1,0) мм от поверхности пыли и закрывают камеру, протирают защитные стекла осветителя и фотоэлемента щетками, проверяют показания стрелки, после чего включают осветитель и создают фототок, равный 40 мкА по шкале микроамперметра регулировкой трансформатора.

Открывают вентиль баллона со сжатым воздухом и устанавливают в ресивере давление 130 кПа. Баллон закрывают, открывают двухходовой кран и подают сжатый воздух в камеру. Одновременно включают секундомер и на 5-й секунде делают отсчет максимального отклонения стрелки прибора по шкале микроамперметра.

Проводят три параллельных испытания.

(Измененная редакция, Изм. № 1).

17.4 Обработка результатов

17.4.1 Взвешиваемость инертной пыли в воздухе В, %, вычисляют по формуле

![]()

где Пэ5 - число делений шкалы микроамперметра, через 5 с при определении плотности облака эталонной угольной пыли;

П5 - число делений шкалы микроамперметра, через 5 с при определении плотности облака испытуемой пыли.

17.4.2 За результат испытания принимают среднее арифметическое значение плотности трех определений.

17.4.3 Плотность пылевого облака инертной пыли в зависимости от взвешиваемости подразделяют следующим образом:

удовлетворительная - при взвешиваемости 70 % и более;

средняя - при взвешиваемости от 50 до 70 %;

неудовлетворительная - при взвешиваемости менее 50 %.

Ключевые слова: угольная шахта, пыль, анализ, методы испытаний, качество, контроль, горючесть