МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ

ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СОЮЗДОРНИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО

СПОСОБАМ УКРЕПЛЕНИЯ

ОБОЧИН И ОТКОСОВ

АВТОМОБИЛЬНЫХ ДОРОГ

НЕФТЯНЫХ ПРОМЫСЛОВ

ЗАПАДНОЙ СИБИРИ

Москва 1984

Утверждены замдиректора Союздорнии

канд. техн. наук В.М. Юмашевым

Одобрены Главзапсибдорстроем

(письмо № 6204/5 от 04.01.83)

Москва 1984

Приведены конструкции укрепления обочин, в частности, конструкции нежесткого и комбинированного типов, требования к материалам, применяемым в этих конструкциях. Описана технология укрепления обочин автомобильных дорог. Изложен расчет прочности обочин при укреплении жесткого и нежесткого типов. Определен экономический эффект от внедрения предлагаемых конструкций укрепления обочин.

Даны конструкции, технология и применяемые материалы для укрепления откосов земляного полотна автомобильных дорог.

Приведены примеры расчёта прочности обочин при укреплении жесткого и нежесткого типов, даны основные характеристики транспортных средств, применяемых на автомобильных дорогах нефтяных промыслов Тюмени, расчетные нагрузки и основные характеристики грунтов. Приведены стоимость материалов и потребность в них для устройства предлагаемых конструкций укрепления обочин.

Предисловие

Одним из слабых мест в строительстве автомобильных дорог нефтяных промыслов Западной Сибири является укрепление обочин и откосов. Земляное полотно этих дорог сложено, в основном, местными и гидронамывными песками. На большинстве уже построенных дорог обочины по тем или другим причинам не укреплены. На вновь строящихся дорогах эти работы также не всегда выполняются, что отрицательно влияет на транспортно-эксплуатационные характеристики дороги и безопасность движения, к тому же ширина проезжей части таких дорог обычно недостаточна (6 м).

В связи с этим Союздорнии, ТюмИСИ и Гипротюменнефтегаз в последние годы провели исследования способов укрепления обочин и откосов автомобильных дорог нефтяных промыслов. Разработаны различные конструкций укрепления обочин и откосов, основные из которых были проверены опытным строительством на объектах трестов «Тюмендорстрой» и «Нижневартовскдорстрой».

Укрепление обочин и откосов позволяет увеличить долговечность дорожной конструкции, повысить безопасность движения автомобилей и пропускную способность дороги, улучшить водно-тепловой режим земляного полотна.

На основе исследований разработаны настоящие «Методические рекомендации по способам укрепления обочин и откосов автомобильных дорог нефтяных промыслов Западной Сибири», которые могут быть использованы при проектировании и строительстве автомобильных дорог нефтяных промыслов, а также дорог общей сети.

«Методические рекомендации» разработали канд. техн. наук А.В. Беляуш, инж. Ю.М. Львович, д-р техн. наук В.Д. Казарновский (Союздорнии), канд. техн. наук А.В. Линцер, инж. И.Н. Журавлев (ТюмИСИ), канд. техн. наук В.Н. Табаков (Гипротюменнефтегаз) при участии инж. В.Г. Лейтланда (трест «Тюмендорстрой»).

Замечания и пожелания по данной работе просьба направлять по адресу: 143900, Балашиха-6 Московской обл., Союздорнии.

1. Общие положения

1.1. Настоящие «Методические рекомендации» разработаны с учетом основных положений глав СНиП II-Д.5-72, СНиП III-40-78, СНиП II-21-75, «Инструкции по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов» СН 25-74 (М.,1974), «Инструкции по проектированию автомобильных дорог нефтяных промыслов Западной Сибири» ВСН 26-80 (М., 1981), «Технических указаний по укреплению обочин автомобильных дорог» ВСН 39-79 (М., 1980), «Технических указаний по применению сборных решетчатых конструкций для укрепления конусов и откосов в транспортном строительстве» ВСН 181-74 (М., 1974). Они предназначены для правильного выбора методов укрепления обочин и откосов автомобильных дорог в I и во II дорожно-климатических зонах независимо от типа местности по степени увлажнения грунтов, в частности, дорог нефтяных промыслов Западной Сибири в условиях, характеризующихся суровым, резко континентальным климатом, сильной заболоченностью территории, распространением пылеватых глинистых и мелкозернистых песчаных грунтов.

1.2. Конструкции укрепления обочин и откосов земляного полотна автомобильных дорог нефтяных промыслов необходимо назначать на основе сравнения вариантов и соответствующего технико-экономического обоснования с целью обеспечить требуемую безопасность движения при расчетных интенсивности движения и пропускной способности дороги с учетом геометрических размеров проезжей части, обочин и откосов (ВСН 26-80); интенсивности движения; типа земляного полотна (насыпь, выемка), его рабочей отметки; инженерно-геологических, гидрометеорологических и природно-климатических условий района строительства; стадийности строительства, предусмотренной проектом.

1.3. Назначать технологию строительства и выбирать средства механизации следует в зависимости от проектируемых конструкций укрепления обочин и откосов, соотношения их типов на протяжении всего участка укрепительных, работ и технико-экономического обоснования.

1.4. Средства механизации для укрепления обочин и откосов выбирают с учетом максимального использования серийных машин, работающих на данном объекте, а специальные машины и оборудование следует назначать, исходя из характера и объема укрепительных работ на конкретном участке автомобильной дороги нефтяных промыслов.

1.5. Укреплять откосы следует сразу после завершения отсыпки, планировки и уплотнения земляного полотна на первой стадии строительства. При двухстадийном строительстве в проекте должны быть предусмотрены технические решения по уточнению выполняемых на первой стадии работ по устройству конструкций укрепления откосов или варианты их усиления. В проекте и рабочей документации должна быть указана очередность устройства конструкций укрепления обочин и откосов применительно к каждой стадии строительства с учетом сооружения конструкций дорожной одежды.

Обочины укрепляют после устройства покрытия дороги (при двухстадийном строительстве - на второй стадии).

2. Требования к конструкциям укрепления обочин и откосов

2.1. Конструкции укрепления обочин и откосов должны обеспечивать прочность и устойчивость земляного полотна и его откосов, их неразмываемость поверхностными и подтопляющими водами, требуемую интенсивность, пропускную способность и безопасность движения.

Конструкции укрепления обочин и откосов должны назначаться с учетом минимальной стоимости их устройства и соблюдения необходимых темпов строительства дороги, а также нормальных условий ее эксплуатации.

2.2. Прочность, надежность, устойчивость, эффективная работоспособность и расчетная долговечность конструкций укрепления обочин и откосов обеспечиваются следующими мероприятиями:

строгим соблюдением технологии сооружения земляного полотна автомобильной дороги и его откосов (отсыпка слоев грунта требуемой толщины, тщательное послойное уплотнение грунта в пределах откосов, применение грунтов оптимальной и допустимой влажности);

своевременным устройством конструкций укрепления на поверхности спланированных обочин и откосов с проектной конфигурацией. Уменьшение стоимости укрепления обочин и откосов достигается применением преимущественно местных материалов.

2.3. По ширине обочина подразделяется на две полосы: краевую укрепительную полосу, примыкающую к проезжей части дороги, и остановочную, примыкающую к откосной части земляного полотна. Материалы и параметры конструкций укрепления, элементы проезжей части и обочин автомобильных дорог приведены в разд. 3 (см. табл. 1).

В зависимости от конкретных условий строительства и характера движения (интенсивность, состав) укрепление обочины проектируют на всю ее ширину или только в пределах краевой полосы.

2.4. Крутизну откосов земляного полотна назначают с учетом обеспечения устойчивости его откосов, требований безопасности движения, технологичности устройства конструкций укрепления современными средствами механизации.

Наибольшая крутизна откосов насыпей земляного полотна высотой до 2 м, возводимых из местных грунтов (дальность возки до 1 км), как правило, не должна превышать 1:3. В остальных случаях откосы насыпей и выемок земляного полотна должны быть 1:1,5 при суглинках и глинах и 1:2 - при песках и супесях.

3. Укрепление обочин

Конструкции укрепления обочин

3.1. Конструкции укрепления обочин земляного полотна автомобильных дорог назначают двух типов: нежесткого и комбинированного (см. табл. 1). Область применения каждого из них устанавливается проектом на основе расчетных данных о составе и интенсивности движения, о грузонапряженности дороги, наличии местных материалов и необходимого оборудования. При строительстве выбор типа конструкции укрепления обочин должен быть обоснован технико-экономическим расчетом.

3.2. Нежесткие конструкции укрепления обочин устраивают в пяти вариантах (см. табл. 1, рис. 1, а): покрытие из песчано-гравийной смеси (ПГС) на прослойке из дорнита (вариант I); покрытие из цементо- или нефтегрунта на прослойке из дорнита (вариант IIа); покрытие из нефте- или цементогрунта на основании из ПГС (вариант IIб); покрытие из цементо- или нефтегрунта на основании из цементогрунта в пределах краевой полосы (вариант IIв); покрытие переменной толщины из нефтегрунта с добавкой цемента или из цементогрунта с добавкой нефти (вариант IIг). Конструкцию укрепления нежесткого типа назначают в зависимости от категории проектируемой дороги, состава и интенсивности движения.

3.3. Конструкции укрепления обочин комбинированного типа (см. табл. 1 и рис. 1, б), при сочетании на обочине элементов покрытия нежесткого и жесткого типов, устраивают трех вариантов: из плит малых размеров на золоцементогрунте автоклавного твердения (2´0,5´0,14 м) в пределах краевой полосы и покрытия из песчано-гравийной смеси на остановочной полосе, укладываемых на прослойку из дорнита (вариант IIIа); из плит малых размеров на основании из песчано-гравийной смеси в пределах краевой полосы и покрытия из цементо- или нефтегрунта на остановочной полосе (вариант IIIб); уширение покрытия путем укладки дополнительных плит ПАГ-14 с выделением продольной разметкой краевой полосы (вариант IV).

Рис. 1. Конструкции укрепления обочин:

а - нежесткий тип; б - комбинированный тип; 1 - IV - см. табл. 1; 1 - плита ПАГ-14; 2 - песчано-гравийная смесь на обочине; 3 - «дорнит»; 4 - цементогрунт с добавкой нефти или нефтегрунт с добавкой цемента; 5 - ПГС; 6 - поперечная дрена из «дорнита»; 7 - плиты ТюмИСИ

|

Материал укрепления в конструкции обочины |

Категория дороги |

Перспективная интенсивность движения, авт./сут |

Грузонапряженность, млн. т нетто в год |

Ширина проезжей части, м |

Ширина обочины, м |

Ширина краевой полосы, м |

Толщина слоя укрепления, м |

|

|

Укрепление нежесткого типа |

||||||||

|

I |

Песчано-гравийная смесь (ПГС) на дорните по всей ширине обочины |

IV-п |

До 1000 |

До 0,25 |

6,0 |

2,0 |

0 |

0,14 |

|

IIа |

Цементогрунт с добавкой нефти или нефтегрунт с добавкой цемента на дорните по всей ширине обочины |

IV-п |

До 1000 |

До 025 |

6,0 |

2,0 |

0 |

0,14 |

|

IV-п |

1000 - 3000 |

0,25 - 1,0 |

8,0 |

2,5 |

0,3 - 0,5 |

0,14 |

||

|

IIб |

Цементогрунт с добавкой нефти или нефтегрунт с добавкой цемента по всей ширине обочины, в пределах краевой полосы на ПГС |

IV-п |

До 1000 |

До 0,25 |

6,0 |

2,0 |

0 |

0,14 |

|

IV-п |

1000 - 3000 |

0,25 - 1,0 |

8,0 |

2,5 |

0,5 |

0,14/0,20 |

||

|

IIв |

Нефтегрунт с добавкой цемента или цементогрунт с добавкой нефти по всей ширине обочины, в пределах краевой полосы на слое цементогрунта |

III-п |

Более 3000 |

Более 1,0 |

8,0 |

2,5 |

0,5 |

0,20/0,15 |

|

IIг |

Цементогрунт с добавкой нефти или нефтегрунт с добавкой цемента по всей ширине обочины слоем переменной толщины |

III-п |

Более 3000 |

Более 1,0 |

8,0 |

2,5 |

- |

0,1 - 0,34 |

|

Укрепление комбинированного типа |

||||||||

|

IIIa |

Сборные плиты из золоцементогрунта на краевой полосе и ПГС на остановочной полосе на дорните |

IV-п |

До 3000 |

До 1,0 |

6,0 |

2,5 |

0,5 |

0,14 |

|

III-п |

Более 3000 |

Более 1,0 |

8,0 |

2,5 |

0,5 |

0,14 |

||

|

IIIб |

Сборные плиты из золоцементогрунта на краевой полосе на ПГС, цементогрунт с добавкой нефти на остановочной полосе |

IV-п |

До 3000 |

До 1,0 |

6,0 |

2,5 |

0,5 |

0,14 |

|

III-п |

Более 3000 |

Более 1,0 |

8,0 |

2,5 |

0,5 |

0,14 |

||

|

IV |

Уширенная проезжая часть из плит ПАГ-14 с выделением краевой полосы с продольной разметкой (0,5 м); слой ПГС на остановочной полосе обочины |

III-п |

Более 3000 |

Более 1,0 |

8,0 |

2,5 |

0,5 |

0,14 |

Примечания: 1. Приведена минимальная толщина слоя укрепления обочин, в каждом конкретном случае их уточняют расчетом (см. прил. 2, 3)

2. Под чертой дана толщина слоя основания на краевой полосе укрепленной обочины.

3. Ширина проезжей части кратна ширине плиты ПАГ-14 (12 м).

Конструкцию укрепления комбинированного типа целесообразно устраивать после завершения второй стадии строительства дороги, а также на эксплуатируемых автомобильных дорогах.

Требования к материалам для укрепления обочин

3.4. Для укрепления обочин автомобильных дорог используют следующие материалы: песчано-гравийные смеси; грунты, укрепленные нефтью, в том числе с добавкой цемента или извести; цементогрунт с добавкой нефти; сборные плиты из золоцементогрунта автоклавного твердения; синтетические нетканые материалы*).

*) Основные физико-механические свойства укрепленных грунтов приведены в «Инструкции» СН 25-74 и в кн.: Беляуш А.В. Исследование механических свойств укрепленных грунтов. (Красноярск, 1973).

Для укрепления сырой нефтью в условиях нефтепромысловых районов Тюменской обл. следует использовать мелкие и пылеватые пески, а также супеси с числом пластичности до 7. Необходимо учитывать, что укрепленный суглинок требует большего расхода нефти и активных добавок (цемента, извести), он труднее обрабатывается машинами.

Грунты, укрепленные нефтью с активными добавками и без добавок, по физико-механическим свойствам должны удовлетворять следующим требованиям**):

**) Показатели свойств даны для образцов, твердевших в течение 28 сут.

*) Коэффициент уплотнения определяют как отношение объемной массы вырубки из покрытия с ненарушенной структурой к объемной массе образцов из этой же вырубки, переформованных при оптимальной влажности под нагрузкой 30 МПа.

В качестве органического вяжущего для обработки местных грунтов следует применять сырую тюменскую нефть, характеризующуюся малой вязкостью и содержанием не менее 6 % смолисто-асфальтеновых веществ.

Количество сырой нефти, необходимое для укрепления грунтов, зависит от зернового состава грунта и количества вводимых в него активных добавок. Оптимальная дозировка нефти без активных добавок (в %) - (0,25 ¸ 0,3) Wт, а с активными добавками (при комплексном укреплении) - (0,2 ¸ 0,25) Wт, где Wт - влажность границы текучести укрепляемого грунта**).

**) Подробно зависимость дозировки нефти от зернового состава грунта приведена в кн.: Безрук В.М. и др. Применение нефтегрунта в строительстве автомобильных дорог (М., Транспорт, 1975).

Ориентировочный расход сырой нефти для укрепления различных грунтов приведен в табл. 2.

Для уменьшения гидрофильности грунта и повышения сцепления пленки нефти с грунтом в качестве активных добавок в нефтегрунт применяют известь гидратную или цемент.

Активные добавки вводят непосредственно в грунт до ввода нефти (за 12 - 16 ч и не позднее 48 ч после перемешивания добавки с грунтом).

|

Число пластичности |

Расход сырой нефти |

Расход добавок, % |

|||

|

без активных добавок |

с активными добавками |

цемента |

извести (в пересчете на активную СаО) |

||

|

Пески мелкие, супеси легкие |

< 3 |

4 - 6 80 - 120 |

3 - 5 60 - 100 |

4 - 4,5 |

3 - 4 |

|

Супеси оптимального состава, супеси тяжелые |

3 - 7 |

5 - 8 100 - 160 |

4 - 5 80 - 100 |

3 - 4 |

2 - 3 |

|

Суглинки легкие и легкие пылеватые |

7 - 12 |

6 - 8 120 - 160 |

4 - 6 80 - 120 |

3 - 4 |

2 - 3 |

Примечание. Расход сырой нефти дан: над чертой - в процентах массы грунта, под чертой - кг/м3.

3.5. Песчано-гравийная смесь, применяемая в конструкциях укрепления обочин, должна содержать 20 - 50 % зерен гравия крупнее 5 мм.

Плиты из золоцементогрунта автоклавного твердения изготавливают из смеси, содержащей 15 - 60 % золы уноса сухого отбора или гидроудаления, 3 - 10 % цемента, 30 - 80 % песка массы смеси. Уплотняется смесь на вибростоле под пригрузом при оптимальной влажности, затем ее помещают в автоклав, и она запаривается при давлении 1 - 1,2 МПа в течение 8 ч. Прочность плит характеризуется пределом прочности при сжатии 10 - 40 МПа и на растяжение при изгибе 3 - 6 МПа. Морозостойкость плит 100 - 200. В зависимости от марки смеси по прочности составы смесей золоцементогрунта подбирают по табл. 3.

|

Rсж/Rри |

Содержание составляющих смеси, % |

|||

|

грунта |

цемента |

золы уноса |

воды |

|

|

400/60 |

50 - 60 |

5 - 10 |

10 - 15 |

16 - 18 |

|

350/50 |

60 - 65 |

5 - 7 |

15 - 18 |

16 - 18 |

|

300/40 |

65 - 67 |

5 - 6 |

18 - 20 |

16 - 18 |

|

200/35 |

67 - 70 |

4 - 5 |

20 - 23 |

16 - 18 |

|

150/30 |

70 - 72 |

3 - 5 |

23 - 25 |

16 - 18 |

3.6. Для укрепления обочин и откосов автомобильных дорог следует применять синтетический нетканый материал (СНМ) отечественного производства дорнит, причем для конструкций укрепления обочин принимают дорнит 2-го типа, а для укрепления откосов и устройства дренажа - дорнит 3-го типа согласно ТУ 21-29-81-81 «Полотно иглопробивное для дорожного строительства - дорнит» (Минпромстройматериалы СССР).

Размеры дорнита в рулоне: длина - 75 - 100 м, ширина - 850, 1700, 2500 мм, толщина - 4 мм.

Показатели физико-механических свойств дорнита в зависимости от назначения должны соответствовать следующим требованиям:

Эти показатели следует уточнять в зависимости от особенностей конструктивных решений укрепления обочин и откосов, принятой технологии и условий работы материала в дорожной конструкции.

Дорнит и другие СНМ, не удовлетворяющие требованиям к устойчивости при воздействии агрессивной среды допускается укладывать в конструкцию при условии, что будут приняты специальные меры, исключающие данный вид воздействий, или будет проведена дополнительная обработка материала с целью повысить его устойчивость и срок службы.

3.7. Транспортируют дорнит и хранят в условиях, исключающих попадание на него воды, пыли, воздействие солнечных лучей, в соответствии с правилами, приведенными в ТУ 21-29-81-81. СНМ поставляют в рулонах. Допускается поставка до 10 % рулонов, состоящих из двух полотен, при длине каждого из них не менее 25 м.

В строительной организации партии дорнита должны пройти приемочный контроль в соответствии с правилами, включенными в технические условия. Особое внимание следует обращать на качество полотен, в том числе на отсутствие дыр, пропусков при иглопробивке, а также на прочность, деформативность, массу 1 м2 материала.

Технология производства работ по укреплению обочин

3.8. Технология устройства укрепления обочин определяется принятым конструктивным решением (жесткий, нежесткий, или комбинированный тип укрепления), порядком ввода дороги в эксплуатацию - в одну или две стадии, а также наличием оборудования.

3.9. При выборе оптимального технологического решения необходимо учитывать, что плотность грунта земляного полотна на обочине недостаточна, его доуплотнение затруднено, фронт работ узкий, объем работ небольшой. В таких условиях эффективно использовать машины с колесным движителем и съемными выносными рабочими органами.

3.10. Цементо- или нефтегрунт для укрепления обочин в зависимости от наличия оборудования приготавливают:

в карьерах с использованием стационарных или передвижных смесительных установок;

смешением на дороге с использованием дорожных фрез и автогрейдеров;

дорожными фрезами методом, предложенным ТюмИСИ, который заключается в следующем: в неблагоприятный период года, когда укрепленный грунт невозможно приготовить непосредственно смешением на дороге, смесь готовят в карьере дорожной фрезой и укладывают в штабели, затем при нормальных погодных условиях ее укладывают на обочину.

Нефтегрунт (цементогрунт) для укрепления обочин приготавливают в карьере дорожной фрезой ДС-18А. В дальнейшем для укладки смеси цементогрунта с добавкой нефти или нефтегрунта с добавкой цемента на обочинах можно использовать самоходную машину на колесном ходу ДС-76 (производительность до 120 м/ч, ширина укладываемой полосы 0,5; 0,75 и 1 м, толщина слоя не более 22 см, вместимость бункера 5 т смеси).

3.11. При строительстве дорог в одну стадию обочины укрепляют комбинированно: краевую полосу - плитами, остановочную полосу - ПГС, нефтегрунтом с добавкой цемента или цементогрунтом с добавкой нефти. Технология укрепления обочин конструкцией нежесткого типа предусматривает следующие операции: профилирование грунта на обочине автогрейдером; подвозку и раскатку на обочине рулонов дорнита; подвозку и разгрузку плит на пологие откосы насыпи; монтаж плит на краевой полосе автокраном; вывозку и разгрузку нефтегрунта, приготовленного в карьере фрезой ДС-18А, на место укладки на обочине; профилирование смеси на остановочной полосе автогрейдером ДЗ-31-1; уплотнение смеси катками ДУ-31А; присыпку прибровочной полосы грунтом.

3.12. При двухстадийном строительстве для укрепления обочин используют нежесткий или комбинированный тип.

На первой стадии строительства обочины засыпают привозным песчаным грунтом; для этого грунт вывозят автомобилями-самосвалами, разгружают на плиты проезжей части, планируют автогрейдером и уплотняют катками. Поверхность уплотненной песчаной обочины должна находиться на уровне покрытия проезжей части.

На второй стадии строительства автомобильной дороги, подготавливают корыто для устройства конструкции укрепления обочин, после чего укрепляют краевую и остановочную полосы. Технологическая схема устройства комбинированного укрепления краевой и остановочной полос на обочине показана на рис. 2. Технология укрепления обочин по этой схеме включает следующие операции: устройство корыта и профилирование грунта на обочине автогрейдером; подвозку, разгрузку, укладку полотен дорнита и их стыковку на обочине; подвозку плит и их разгрузку на край проезжей части покрытия, а при пологих откосах земляного полотна - на край откоса (может быть укладка плит «с колес» на краевую полосу и их последующий монтаж); вывозку цементо- или нефтегрунта из карьера в район укладки на автомобилях-самосвалах; профилировку привезенной смеси автогрейдером и уплотнение катками; засыпку песком с профилировкой и уплотнением прибровочной полосы.

Следует придерживаться технологической схемы устройства двухсторонней обочины, приведенной в прил. 4 (в нем дан состав отряда машин, стоимость машиносмен и заработная плата рабочих в смену). Стоимость материалов на укрепление 1 км обочины приведена в прил. 5.

Рис. 2. Технологическая схема устройства укрепления обочины комбинированного типа:

1 - автогрейдер ДЗ-31-1; 2 - дорнит, раскатанный на обочине; 3 - автомобиль-самосвал; 4 - автокран КС-4361А; 5 - узкие плиты из золоцементогрунта; 6 - цементогрунт с добавкой нефти; 7 - заливщик швов ДС-67; 8 - каток ДУ-31А; 9 - электросварочный агрегат

3.13. Для профилирования грунта по ширине обочины (2 м) используют автогрейдер ДЗ-31-1. Подвозят рулоны дорнита автомобилями-самосвалами, разгружают автокраном, раскатывают рулоны вручную (внахлест).

3.14. Узкие плиты из золоцементогрунта для укладки их на краевую полосу обочин подвозят на грузовых автомобилях, разгружают и укладывают на пологий откос насыпи земляного полотна автокраном. Если обочины устраивают на участке дороги в нулевых отметках, то автомобиль с плитами и кран располагают рядом с дорогой и укладку плит производят «с колес». Если дорога проходит на насыпи или в слабых грунтах (например, на болоте), то автомобиль с плитами и кран устанавливают на проезжей части дороги. После укладки плит на краевую полосу обочины монтажные петли на них срезают, а плиты сваривают с плитами ПАГ-14 через закладные элементы с помощью передвижного сварочного агрегата; затем укрепляют остановочные полосы цементогрунтом, ПГС или нефтегрунтом, профилируют эти материалы автогрейдером ДЗ-31-1 и уплотняют катками ДУ-31А.

4. Укрепление откосов

Конструкции укрепления откосов

4.1. Для укрепления откосов земляного полотна автомобильных дорог в рассматриваемых условиях целесообразно использовать:

а) биологические типы конструкций для защиты и укрепления откосов с крутизной не более 1:1,5, устроенных на грунтах всех видов, кроме песчаных, намытых гидромеханизированным способом.

К биологическим типам конструкций укрепления откосов относятся: посев трав по растительному грунту, по торфопесчаной смеси, гидропосев, посадка кустарника из местных растений, устройство плетневых прорастающих укреплений и выстилок, а также фашинные конструкции;

б) несущие и защитные конструкции индустриального типа, предназначенные для защиты грунта поверхностных слоев от силовых воздействий, вод подтопления, паводковых и поверхностных вод. К ним относятся конструкции из местных грунтов, обработанных вяжущими (сырой нефтью, цементом или их комбинацией); из синтетических нетканых материалов (в том числе с обсыпкой растительным грунтом, торфопесчаной смесью и последующим гидропосевом с мульчированием), настеленных на грунте откоса, на слое из торфопесчаной смеси с гидропосевом и мульчированием; решетчатые конструкции из сборных железобетонных или цементогрунтовых (армированных) элементов на основании из СНМ с заполнением ячеек решеток;

в) армирующие конструкции с использованием синтетических материалов в грунте откоса насыпи, с выпуском их (при необходимости) на откос, а также устройством защитного слоя из торфопесчаных смесей и последующим посевом трав.

4.2. Для защиты откосов неподтапливаемых насыпей, находящихся в благоприятных климатических и грунтовых условиях, а также для защиты подтапливаемых насыпей при скорости течения воды менее 0,6 м/с и отсутствии волн (или в отдельных зонах подтопления с указанными условиями) в качестве укрепления можно применять биологические типы конструкций при наличии на месте в достаточном количестве естественных материалов.

4.3. Для защиты откосов подтапливаемых насыпей при скорости течения воды более 0,6 м/с, наличии волн земляного полотна неподтапливаемых насыпей из гидронамывных песков, а также откосов земляного полотна дорог нефтяных промыслов, расположенных в северных и северо-восточных районах Западной Сибири, целесообразно использовать в качестве основных типов конструкции, входящие во II и в III группы (несущие, защитные и армирующие варианты), применяя при необходимости также и биологические типы, комбинируя их между собой в зависимости от конкретных инженерно-геологических, климатических и гидрологических условий строительства дороги; при этом следует провести технико-экономическое сравнение вариантов с учетом времени эффективного действия защиты, стадии строительства и условий эксплуатации дороги.

4.4. Применительно к конструкциям земляного полотна автомобильных дорог нефтяных промыслов высев трав для укрепления откосов целесообразно осуществлять методом гидропосева в различных вариантах: по растительному грунту, по торфогрунтовым смесям (смесь торфа с песком, с суглинком, с супесью), по синтетическому нетканому материалу (например, дорнит Ф-1), по защитному слою из суглинка или песчано-гравийной смеси.

Семена трав должны быть подобраны в соответствии с конкретными климатическими условиями, близкими к условиям данного региона. Для посева используют семена трав не менее трех видов - злаковые рыхлокустовые, злаковые корневищевые и бобовые стержнекорневые. Конкретные виды высеваемых трав устанавливают, исходя из реальной возможности поставки семян. Нормы высева семян по слою растительного грунта при их 100 %-ной всхожести и крутизне засеваемых откосов от 1:1,5 до 1:2,5 приведены ниже:

Растительный грунт на откосе насыпи должен иметь толщину 5 - 10 см. В качестве такого грунта целесообразно использовать весь почвенно-растительный слой, срезаемый при вскрытии карьеров, резервов, разработке выемок, водоотводных канав и других земляных сооружений.

При отсутствии растительного грунта посев на откосе может выполняться по слою торфогрунтовой смеси толщиной 6 - 12 см, причем по своему объему в разрыхленном состоянии смесь должна включать 30 % торфа и 70 % суглинка или 40 % торфа и 60 % песка.

В кислые торфогрунтовые смеси следует вводить молотую известь из расчета 30 - 40 кг на 100 м2 засеваемой площади. Нормы высева семян по торфогрунтовым смесям такие же, как и по слою растительного грунта.

Для ускорения образования дернового покрова и улучшения его качества в грунт следует вносить минеральные удобрения (табл. 4).

|

Расход удобрения, кг/га |

|||

|

селитры аммиачной |

суперфосфата |

соли калийной |

|

|

Растительный |

30 |

80 |

50 |

|

Смесь торфа |

|||

|

с суглинком |

120 |

160 |

100 |

|

с песком |

120 |

320 |

200 |

4.5. При гидропосеве многолетних трав с мульчированием на поверхность откоса с предварительно нанесенным растительным грунтом, торфогрунтовыми смесями или расстеленным СНМ наносят смесь специального состава (семена трав, минеральные удобрения, мульчу и пленкообразующий материал).

В качестве мульчи можно использовать древесные опилки или торфяную крошку, просеянные через сито с ячейками 10´10 мм, а также нарубленную солому длиной 3 - 4 см.

На 1000 m2 укрепляемой поверхности требуется (кг): опилок 400 или соломы 200; битумной эмульсии 1000; удобрений (смесь азотных, фосфорных и калийных) 50 - 80, воды 500.

4.6. В качестве пленкообразующих материалов при гидропосеве рекомендуются синтетические латексы марок СКС-65ГП, СКС-60ГП, СНК-40ПН или быстро- и среднераспадающиеся дорожные битумные эмульсии прямого типа.

4.7. Из числа несущих и защитных конструкций для укрепления откосов, которые можно применять в северных и северо-восточных районах Западной Сибири целесообразно использовать сборные решетчатые конструкции; конструкции из грунтов, обработанных вяжущими; выполненные посевами трав по синтетическому материалу.

4.8. Конструкции укрепления из грунтов, обработанных вяжущими, предназначены для незамедлительной защиты откосов насыпей от водной и воздушной эрозии в тех случаях, когда неэффективны и нецелесообразны способы укрепления с помощью травосеяния. Необходимым условием применения конструкций из грунтов, обработанных вяжущими, является наличие местных песчаных, супесчаных, легких суглинистых грунтов, песчано-гравийных смесей, а также местных вяжущих материалов. Толщина конструкции такого укрепления должна быть 3,5 - 7,5 см.

4.9. Конструкции укрепления откосов из СНМ с посевом трав представляют собой сплошные покрытия, уложенные на поверхность откоса. Сеять семена многолетних трав можно непосредственно на грунт откоса перед укладкой синтетического материала, а затем необходимо устраивать замыкающий слой из грунтовой засылки толщиной не менее 5 см. СНМ должен быть закреплен на обочине и возле подошвы откоса. Конструкцию в виде сплошного покрытия целесообразно применять при высоте насыпи не менее 3 м.

При рабочей отметке насыпи менее 3 м конструкцию укрепления откоса выполняют совместно с конструкцией укрепления обочины путем выпуска СНМ за бровку откоса.

4.10. Решетчатые конструкции укрепления из сборных бетонных, железобетонных или армированных цементогрунтовых элементов, а также в виде монолитных элементов целесообразно применять при рабочей отметке насыпей более 5 м.

4.11. Ячейки решетчатых конструкций заполняют: растительным грунтом, торфогрунтовыми смесями, в которые гидропосевом высевают семена трав; песчано-гравийными смесями с поверхностным поливом сырой нефтью или цементным молоком, а также грунтами, обработанными сырой нефтью, цементом или комбинированным вяжущим; на основе указанных вяжущих. Одним из вариантов решетчатых конструкций является их устройство на прослойке из СНМ с заполнением ячеек решетки местными материалами и последующим посевом трав.

4.12. Конструкции укрепления откосов, армированных СНМ, целесообразно применять, если уплотнение откосных частей затруднено или земляное полотно устроено из гидронамывных местных песков.

Армирование может быть выполнено из полос СНМ, укладываемых параллельно оси дороги в пределах откосных частей или перпендикулярно оси дороги. В особо сложных грунтовых и климатических условиях прослойки СНМ располагают в слоях грунта не более чем через 0,5 м и не менее чем через 0,2 м. При рабочей отметке 3 м и более армирование откосных частей выполняют только в зонах, где вероятны разрушения; связанные с эрозией и размывами от временного подтопления. Основные типы конструкций укрепления откосов приведены на рис. 3.

Рис. 3. Конструкции укрепления откосов:

Iа - гидропосевом трав по грунту откоса; Iб - то же, по торфопесчаной смеси; Iв - то же, по дорниту; II - грунтом, обработанным вяжущими; III - решетчатыми сборными конструкциями; IV - грунтом, обработанным вяжущими и армированием откоса дорнитом; 1 - грунт откоса; 2 - гидропосев трав по растительному грунту; 3 - гидропосев трав по торфопесчаной смеси; 4 - гидропосев по дорниту; 5 - укрепленные грунты; 6 - сборные решетчатые конструкции; 7 - дорнит

Технология производства работ по укреплению откосов

4.13. Основные технологические процессы устройства конструкций укрепления биологических типов должны включать: заготовку растительного грунта, приготовление торфогрунтовых смесей, приготовление рабочей смеси из семян трав и удобрений, их доставку к месту работ и распределение на поверхности откосов.

4.14. Рабочие смеси из торфогрунта готовят путем перемешивания с помощью автогрейдера предварительно привезенного самосвалами на обочину дороги торфа и грунта (перемешивание осуществляется продольными проходами автогрейдера по обочине с последующим перемещением смеси на поверхность обочины и откоса).

Рабочую смесь из семян и удобрений для гидропосева приготавливают на специально подготовленной базе, которая должна иметь складские помещения для хранения семян и удобрений, емкости для пленкообразующих материаллов, вибросита с ячейками 10´10 мм для просеивания опилок, установку для измельчения соломы, весы для развески семян и удобрений, грузоподъемные средства.

Рабочие смеси из грунтов, обработанных вяжущими материалами (нефть, цемент или комплексное вяжущее на их основе), могут быть приготовлены непосредственно в грунтовом карьере в стационарной или передвижной смесительных установках; на обочине автомобильной дороги (в процессе укрепления самой обочины) путем перемешивания грунта и вяжущего автогрейдером.

4.15. Устройство прослоек из СНМ в самих откосных частях земляного полотна или на их поверхности включает: доставку и разгрузку рулонов СНМ к месту строительства, подготовку рулонов СНМ к укладке; распределение СНМ по глубине откосов или на их поверхности. При этом следует иметь в виду, что армирование откосов по глубине должно выполняться в процессе послойной отсыпки земляного полотна. Для этого после отсыпки грунтового слоя требуемой толщины, разравнивания его, профилировки в пределах откоса и последующего тщательного уплотнения укладывают прослойку из СНМ таким образом, чтобы по ширине материал был распределен с выпуском на поверхность откоса на 0,5 - 0,75 м. Выпускаемые концы прикрепляют к грунту откоса скобами из проволоки диаметром 4 - 6 мм.

4.16. Для гидропосева семян многолетних трав используют гидросеялки на базе поливочно-моечной машины ПМ-130 или типа ДЭ-16.

Посев гидросеялками производят последовательными проходами машин по обочине земляного полотна, добиваясь равномерного распределения смеси на поверхности откоса.

Скорость движения автомобиля по обочине подбирают опытным путем в зависимости от длины откоса. Следует принимать меры по предотвращению стекания смеси с откоса.

Места заправки гидросеялок располагают на середине укрепляемого участка с дальностью действия машин не более 10 км.

Следует добиваться повышения производительности гидросеялки до 5000 м укрепляемой поверхности за смену.

4.17. Растительный грунт, торфогрунтовые смеси и смеси из грунтов, обработанных вяжущими, распределяют на поверхности откосов автогрейдерами с удлинителями отвалов, бульдозерами с откосниками и экскаваторами-планировщиками. Уплотняют смеси из грунтов, обработанных вяжущими, с помощью виброреек или площадочных вибраторов.

4.18. Технология производства укрепительных работ с использованием решетчатых конструкций из сборных элементов или их монолитных вариантов осуществляется согласно «Техническим указаниям по применению решетчатых конструкций из сборных элементов для укрепления конусов и откосов земляного полотна в транспортном строительстве» ВСН 181-74 (М., 1974).

5. Контроль качества работ по укреплению обочин и откосов

5.1. Обочины и откосы автомобильных дорог укрепляют в соответствии с утвержденной технической документацией. Укладку слоев укрепления производят согласно требованиям СНиП III-40-78.

5.2. До начала работ по укреплению обочин необходимо проверить проектные размеры ширины обочины, поперечный уклон и плотность земляного полотна на обочине. Допускаемые отклонения от проектных размеров приведены ниже:

|

Укрепление ПГС неорганическими и органическими вяжущими материалами |

|

Ширина слоя укрепления |

± 10 см |

|

Толщина слоя укрепления |

± 10 % |

|

Поперечные уклоны |

± 10 % |

|

Просвет под трехметровой рейкой для дорог IV и V категорий |

± 10 мм |

|

Разница между показателями плотности на одном поперечнике |

± 2 % |

|

Сборные цементобетонные покрытия |

|

Ширина покрытия |

± 5 см |

|

Толщина покрытия |

± 15 см |

|

Поперечный уклон обочины |

± 10 % |

|

Просвет под трехметровой рейкой |

± 5 мм |

|

Превышение граней смежных плит, сборных цементобетонных покрытий на обочине |

± 5 мм |

5.3. Плотность и влажность грунта земляного полотна контролируют по ширине обочины у плит проезжей части и у бровки земляного полотна (в двух точках) через каждые 100 - 200 м длины обочины с помощью прибора Н.П. Ковалева. Одновременно визуально оценивают однородность грунта земляного полотна на обочинах.

5.4. При укреплении обочин нефтегрунтом с добавками цемента или цементогрунтом с добавкой нефти большое внимание следует уделять точности дозирования вяжущих материалов, качеству перемешивания, влажности и однородности уплотняемых смесей, ровности поверхности обочин и соблюдению их проектного поперечного уклона.

Надлежит не реже одного раза в смену проверять:

качество зернового состава песчаного грунта, плотность и влажность укрепленного грунта;

дозу вяжущих материалов;

проектную ширину, толщину и поперечный уклон слоя укрепления;

ровность участка (с помощью трехметровой рейки или многоопорной рейки ПКР-4М).

5.5. При укреплении обочин песчано-гравийной смесью необходимо не реже одного раза в смену проверять:

качество уплотнения смеси на каждом километре обочины путем контрольных проходов катка весом 100 - 120 кН (при качественном уплотнении после прохода катка не должно оставаться следа);

зерновой состав ПГС, определяемый ситовым методом, плотность и влажность уложенной смеси плотномером-влагомером Ковалева;

ширину, толщину и поперечный уклон слоя укрепления мерной лентой, шаблоном или уклономером КП-206, ровность укрепленного слоя передвижной многоопорной рейкой ПКР-4М.

5.6. При приемке работ по укреплению обочин надлежит провести освидетельствование работ, контрольные замеры, проверить результаты производственных и лабораторных испытаний материалов и контрольных образцов, используемых для укрепления обочин, а также записи в журнал производства работ.

Ровность контролируют трехметровой или многоопорной рейкой на каждых 10 % длины сдаваемого участка.

5.7. Окончательная посадка плит на основание производится прикаткой гружеными автомобилями до исчезновения видимой осадки плит. Сваривают соединения плит в стыках и заполняют швы раствором после окончательной посадки плит в краевую полосу.

5.8. Работы по укреплению откосов необходимо вести в точном соответствии с проектной рабочей документацией.

5.9. Крутизну откоса нужно контролировать шаблонами-откосниками и проверять трехметровой рейкой.

5.10. Плотность грунта на откосе контролируют путем отбора проб в центре образующей откоса (при ее длине до 10 м) и на расстоянии 1 м от бровки и подошвы земляного полотна, а при длине образующей откоса более 10 м следует брать еще по одной пробе в промежутках. Плотность грунта в поперечнике насыпи высотой до 3 м нужно контролировать через каждые 200 м ее длины. При высоте насыпи более 3 м пробы грунта следует отбирать в поперечнике через каждые 50 м.

5.11. При транспортировании элементов решетчатых конструкций следует контролировать правильность их укладки на деревянные прокладки. Не допускается выгружать элементы на обочину или поверхность откоса навалом. Сборные элементы плит, укладываемых на обочине, и решетчатой конструкции, укладываемой на откосе, считаются уложенными правильно, если продольные и поперечные швы совпадают, уступ между элементами составляет не более 1 см. При нарушении этих требований элемент необходимо поднять и после устранения недостатков вновь уложить в конструкцию.

5.12. Готовое защитное покрытие откоса из грунта, обработанного вяжущими, должно соответствовать проекту; оно не должно иметь на поверхности трещин, отслоений и других деформаций; прочность материала покрытия на откосе должна быть не ниже предусмотренной проектом.

6. Технико-экономическая оценка вариантов укрепления обочин

6.1. Экономический эффект укрепления обочин автомобильных дорог нефтяных промыслов определяется разницей приведенных затрат при строительстве и экономией затрат при эксплуатации по базовому варианту и одному из предлагаемых в настоящих «Методических рекомендациях» варианту укрепления обочин согласно «Инструкции по определению экономической эффективности использования в строительстве новой техники» СН 509-78 (М.; Стройиздат, 1979).

За базовый вариант принимаем укрепление обочин привозной песчано-гравийной смесью (Томско-Островного месторождения) слоем 20 см, ширина обочины 2 м, расход песчано-гравийной смеси на 1 км обочин по обеим сторонам дороги 824 м3, срок службы обочины 2 года, сумма коэффициента реновации Р1 и нормативного коэффициента эффективности капитальных вложений (Ен = 0,15) Р1 + Ен = 0,6262 (см. прил. 2 «Инструкции» СН 509-78).

За предлагаемый вариант принимаем укрепление обочины нефтегрунтом с добавкой цемента (слой толщиной 10 см); смесь укладывается на дорнит, сверху устраивается коврик износа из песчаного асфальтобетона толщиной 3 см. Расход материалов на укрепление 1 км обочины для предлагаемого варианта дан в прил. 5 (тип IIа) данных «Методических рекомендаций». Срок службы такой обочины принят 6 лет и сумма коэффициентов в этом случае Р2 + Ен = 0,2796. Конструкции укрепленных обочин базового и предлагаемого вариантов даны на рис. 4.

6.2. Годовой экономический эффект (Э) от предлагаемого укрепления обочин по сравнению с базовым рассчитывают по формуле:

![]() (1)

(1)

где З1, З2 - приведенные затраты на материалы, необходимые по базовому и предлагаемому вариантам;

Зс1, Зс2 - приведенные затраты на строительно-монтажные работы (СМР) на стройплощадке по базовому и предлагаемому вариантам, руб. на 1 км обочины (см. табл. 5);

j - коэффициент изменения срока службы предлагаемой конструкции укрепления по сравнению с базовой;

Ээ - экономия при эксплуатации дороги в случае применения предлагаемой конструкции укрепления обочин;

А2 - годовой объем СМР с применением новых конструкций в расчетном году, условно принят равным 1 км.

Рис. 4. Конструкции укрепления обочин базового и предлагаемого вариантов:

1 - ПГС; 2 - песчаный асфальтобетон; 3 - нефтегрунт с добавкой цемента; 4 - дорнит

Коэффициент изменения срока службы укрепленной обочины

![]() (2)

(2)

где Р1, Р2 - доли сметной стоимости конструкций укрепления в расчете на один год службы по базовому и предлагаемому вариантам (коэффициент реновации).

Для предлагаемого и базового вариантов коэффициент изменения срока службы дороги

![]()

6.3. Экономия при эксплуатации (Ээ) при применении предлагаемой конструкции по сравнению с базовой определяется по формуле

![]() (3)

(3)

где И1, И2 - годовые издержки при эксплуатации 1 км укрепленной обочины по базовому и предлагаемому вариантам, т.е. затраты на средний, текущий и капитальный ремонты за счет увеличения срока службы обочины;

K1, K2 - сопутствующие удельные капитальные вложения в машины и оборудование, которые необходимы для нормальной эксплуатации базового и предлагаемого укрепления обочин (условно принимаем их равными приведенным в п. 10 табл. 5), приходящиеся на 1 км обочины.

6.4. Для определения годовых издержек при эксплуатации 1 км укрепленной обочины срок службы сборного бетонного покрытия (плиты ПАГ-14) на автомобильных дорогах нефтяных промыслов (при соблюдении предусмотренной проектом технологии его устройства и требуемых условий эксплуатации) принимается равным 24 годам, межремонтные сроки службы асфальтобетонного покрытия - 18 лет для капитального ремонта, 6 лет - для среднего ремонта; для гравийного покрытия эти сроки соответственно 9 лет и 3 года. Исходя из таких условий, определяется количество ремонтов за 24 года для базового варианта: капитальных ремонтов 2, средних 5 и текущих 17; для предлагаемого варианта требуется: капитальных 1, средних 2, текущих 21. Стоимость капитального ремонта для предлагаемого варианта принимается равной стоимости устройства нового укрепления З2 + Зс2 = 26306,6 + 711,4 = 27018 руб. на 1 км (прил. 5 и табл. 5), для базового варианта З1 + Зс1 = 11865,6 + 537,9 = 12404 руб. Стоимость среднего и текущего ремонтов для базового варианта соответственно 2056 и 200 руб.; для предлагаемого варианта стоимость среднего ремонта - 2880 руб., текущего - 256 руб. (согласно ВСН 39-79). Тогда экономия при эксплуатации получается:

![]()

![]()

Годовой экономический эффект от создания и использования новых конструкций укрепления предлагаемого типа составит:

Э = (11865,6 + 537,9) × 2,24 + 1026,5 - (26306,5 + 711,4) = (27785 + 1026,5 - 27018) = 1793,5 руб./км.

Себестоимость устройства 1 км укрепленных обочин и приведенные затраты на их укрепление по базовому и предлагаемому вариантам приведены в табл. 5. Экономический эффект укрепления обочин предлагаемого варианта получается за счет увеличения срока службы такой обочины (без учета увеличения скорости движения автомобилей).

|

Экономический показатель |

Значение показателя для варианта |

Обоснование |

||

|

базового |

предлагаемого |

|||

|

1 |

Производительность отряда |

Технологические схемы (прил. 4) |

||

|

в смену, м2 |

4000 |

4000 |

||

|

в год, км |

160 |

160 |

||

|

2 |

Количество рабочих в смену, чел. |

Расчет |

||

|

на машинах |

13 |

19 |

||

|

при машинах |

3 |

5 |

||

|

на ремонте |

3 |

4 |

||

|

Итого, чел.: |

19 |

28 |

||

|

3 |

Общая заработная плата рабочих в смену, руб., |

92,5 |

140,4 |

Тарифная ставка |

|

в том числе основная |

12,6 |

26,9 |

||

|

4 |

Прямые затраты в смену, руб. |

Расчет |

||

|

затраты на эксплуатацию машин |

353,5 |

447,0 |

||

|

основная заработная плата |

12,6 |

26,9 |

||

|

Итого, руб.: |

366,1 |

473,9 |

||

|

5 |

Прямые затраты на 1 км, руб. |

366,1 |

473,9 |

Расчет |

|

6 |

Основная заработная плата на 1 км укрепления обочины, руб. |

12,6 |

26,9 |

Расчет |

|

7 |

Общие затраты труда на 1 км, чел.-дн., |

19,0 |

28,0 |

п. 2 данной таблицы |

|

в том числе ручного |

6,0 |

9,0 |

||

|

8 |

Накладные расходы, руб |

Расчет |

||

|

условно-постоянная часть накладных расходов (10 % от п. 5) |

36,6 |

47,4 |

||

|

зависящие от размера основной заработной платы (15 % от п. 6) |

1,9 |

4,0 |

||

|

зависящие от общей трудоемкости работ (0,64 на каждый чел.-дн.) |

12,2 |

17,9 |

||

|

Итого, руб. |

50,7 |

69,3 |

||

|

9 |

Себестоимость строительно-монтажных работ (п. 5 + п. 8), руб. |

416,8 |

543,2 |

Расчет |

|

10 |

Удельные капитальные затраты, руб. |

808,1 |

1121,0 |

Расчет |

|

11 |

Приведенные затраты (п. 9 + 0,15 от п. 10), руб. |

537,9 |

711,4 |

Расчет |

Приложение 1

Характеристики автомобилей, применяемых на автомобильных дорогах нефтяных промыслов

|

Грузоподъемность, т |

Среднее давление от заднего колеса Ро, МПа |

Число осей |

Диаметр круга, равновеликого по площади отпечатку колеса неподвижного автомобиля Дн, см |

Суммарный коэффициент для приведения автомобиля к расчетной нагрузке группы А |

Эквивалентная нагрузка на

одиночное неподвижное колесо |

Эквивалентный диаметр круга |

|

|

Грузовые автомобили |

|||||||

|

КрАЗ-257Б1 |

12,0 |

0,50 |

3 |

34 |

2,71 |

56,3 |

37,5 |

|

Магирус-290Д26У |

16,6 |

0,60 |

3 |

33 |

4,21 |

61,9 |

35,9 |

|

МАЗ-516Б |

14,5 |

0,55 |

3 |

32 |

3,46 |

54,0 |

35,0 |

|

Урал-377Н |

7,5 |

0,36 |

3 |

31 |

0,29 |

33,0 |

33,8 |

|

Автомобили-самосвалы |

|||||||

|

Магирус-290Д26К |

14,5 |

0,60 |

3 |

33 |

4,21 |

62,3 |

36,0 |

|

Татра-148SI |

15,0 |

0,60 |

3 |

33 |

4,49 |

64,0 |

36,3 |

|

КрАЗ-256Б1 |

12,0 |

0,50 |

3 |

35 |

3,48 |

60,3 |

38,7 |

|

MA3-503A |

8,0 |

0,65 |

2 |

31 |

1,06 |

- |

- |

|

ЗИЛ-ММЗ-555 |

4,0 |

0,60 |

2 |

26 |

0,15 |

- |

- |

|

Седельные тягачи |

|||||||

|

КрАЗ-258Б1 |

12,0 |

0,50 |

3 |

33 |

2,34 |

54,1 |

36,7 |

|

Урал-377СН |

7,5 |

0,36 |

3 |

31 |

0,28 |

32,7 |

33,6 |

|

МАЗ-504А (Шкода 706 RTTN) |

7,75 |

0,65 |

2 |

31 |

- |

- |

- |

|

КамАЗ-5410 |

8,1 |

0,45 |

3 |

28 |

2,21 |

32,0 |

29,8 |

Приложение 2

Расчет конструкций укрепления обочин на прочность

1. Расчет конструкций обочин выполняется по схемам для жестких и нежестких конструкций. По схеме для жестких конструкций рассчитываются краевые полосы, укрепляемые материалом типа цементобетон, по схеме для нежестких конструкций - краевые и остановочные полосы, укрепляемые материалами типа ПГС, цементогрунт, нефтегрунт.

2. Расчетная нагрузка определяется с учетом параметров наиболее тяжелого автомобиля. При этом расчетную схему принимают в виде нагрузки от одиночного расчетного колеса. При определении расчетных характеристик, зависящих от числа приложений нагрузки, расчетная интенсивность определяется с приведением транспортных средств к автомобилю группы А для всех конструкций.

3. Эквивалентная нагрузка на одиночное

расчетное колесо (![]() ) и другие параметры принимаются с

учетом влияния соседних колес в соответствии с прил. 1 данных

«Методических рекомендаций».

) и другие параметры принимаются с

учетом влияния соседних колес в соответствии с прил. 1 данных

«Методических рекомендаций».

Расчет жесткой конструкции укрепления обочин

4. Расчет укрепления жесткого типа осуществляется по двум критериям:

по условию обеспечения сдвигоустойчивости в грунте основания под плитой;

по прочности плиты на растяжение при изгибе.

При расчете по первому критерию используется схема балки на упругом основании, загруженной на краю (рис. 1 данного приложения), а по второму критерию - загруженной в середине (рис. 2 данного приложения). Для определения расчетного давления, отраженного в коэффициенте Кb, и изгибающего момента используются значения таблиц А.И. Симвулиди (см. табл. 1 и 4 данного приложения).

5. Расчет по первому критерию обеспечивается из условия:

![]() (1)

(1)

где qрас - расчетное давление на основание от вертикальной нагрузки;

qдоп - допустимое давление на основание.

Рис. 1. Расчетная схема балки на упругом основании, загруженной на конце, для расчета по сдвигоустойчивости в грунте основания

Рис. 2. Расчетная схема балки на упругом основании, загруженной симметрично в середине, для расчета на растяжение при изгибе

Значение qрас (МПа) определяется по формуле

![]() (2)

(2)

где Дh - расчетный диаметр круга, равновеликого отпечатку колеса неподвижного автомобиля, м;

Ро - среднее давление от заднего колеса, МПа;

Кb - коэффициент, представляющий собой отношение длины плиты, загруженной на краю, к установленной критической длине, на которой возникают контактные напряжения (принимается в зависимости от параметров d и b по табл. 1 данного приложения);

Кк - коэффициент, учитывающий условия крепления плит краевой полосы между собой и к плитам проезжей части (в первом приближении принимается 0,8 - 0,9);

L - длина плиты, м;

в - ширина краевой полосы плиты, м.

|

Коэффициент Кb в зависимости от показателя гибкости плиты a |

||||||||

|

150 |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

|

|

0,6 |

1,191 |

1,194 |

1,200 |

1,205 |

1,207 |

1,215 |

1,221 |

1,222 |

|

0,7 |

1,284 |

1,284 |

1,286 |

1,288 |

1,289 |

1,310 |

1,304 |

1,298 |

|

0,8 |

1,395 |

1,409 |

1,428 |

1,438 |

1,473 |

1,485 |

1,522 |

1,538 |

|

0,9 |

1,543 |

1,678 |

1,786 |

1,879 |

1,968 |

1,938 |

1,923 |

2,066 |

Показатель гибкости a определяется по формуле

(3)

(3)

где Ео - модуль упругости основания, МПа (табл. 3 данного приложения);

Еп - модуль упругости плиты, МПа, для бетона Еп = 20000 МПа;

h - толщина плиты, м.

Значение b определяется по формуле

![]() (4)

(4)

где lн - расстояние от края плиты до начала приложения нагрузки, м.

6. Допустимое давление (qдоп, Н/м2) на основание

![]() (5)

(5)

где m - коэффициент, учитывающий условия работы основания и краевой полосы, m = 1,3;

Кн - коэффициент надежности, Кн = 1,1

А, В, F - безразмерные коэффициенты, принимаемые по табл. 2 данного приложения в зависимости от угла внутреннего трения jгр и числа циклов нагружения;

g - удельный вес грунта, Н/м3;

Сгр - удельное сцепление грунта, залегающего под плитой, с учетом повторности нагружения, Н/м2 (принимается по табл. 3 данного приложения);

nj, nq, nc - коэффициенты влияния соотношения сторон плиты;

![]()

lкр - критическая длина плиты;

![]() (6)

(6)

|

Значение коэффициента |

|||

|

А |

В |

F |

|

|

4 |

0,06 |

1,25 |

3,51 |

|

6 |

0,10 |

1,39 |

3,71 |

|

10 |

0,18 |

1,73 |

4,17 |

|

24 |

0,72 |

3,87 |

6,45 |

|

26 |

0,84 |

4,37 |

6,90 |

|

28 |

0,98 |

4,93 |

7,40 |

|

30 |

1,15 |

5,59 |

7,95 |

|

32 |

1,34 |

6,35 |

8,55 |

|

34 |

1,55 |

7,21 |

9,21 |

|

36 |

1,81 |

8,25 |

9,98 |

|

38 |

2,11 |

9,44 |

10,80 |

|

40 |

2,46 |

10,84 |

11,74 |

|

Расчетный модуль упругости основания Ео, МПа |

Расчетные прочностные характеристики при повторности нагружения, циклы |

||||||

|

N = 104 |

N = 105 |

N = 106 |

|||||

|

j, град |

С, МПа |

j, град |

С, МПа |

j, град |

С, МПа |

||

|

Песок средней крупности |

110 |

28 |

0,0032 |

27 |

0,0030 |

26 |

0,0025 |

|

Песок мелкий |

100 |

27 |

0,0038 |

26 |

0,0036 |

24 |

0,0033 |

|

Песок пылеватый |

90 |

26 |

0,0036 |

25 |

0,0029 |

24 |

0,0020 |

|

Суглинок легкий |

|||||||

|

при Wотн = 0,65 Wт |

50 |

10 |

0,0048 |

10 |

0,0045 |

10 |

0,0040 |

|

Wотн = 0,70 Wт |

41 |

6 |

0,0035 |

6 |

0,0033 |

6 |

0,0030 |

|

Wотн = 0,80 Wт |

34 |

4 |

0,0020 |

4 |

0,0019 |

4 |

0,0019 |

Примечания: 1. Характеристики несвязных грунтов определяли на образцах в водонасыщенном состоянии по данным В.Н. Смирнова, а связных грунтов - по данным Е.А. Петрушина.

2. Суммарное число циклов нагружения N вычисляют по формуле (10) данного приложения, значение ni принимается равным числу суток в расчетный период года, для II дорожно-климатической зоны ni = 30.

7. Минимальную толщину плиты h определяют из условия растяжения при изгибе

(7)

(7)

где Мср - средний изгибающий момент, приходящийся на единицу ширины сечения плиты, Нм/м;

![]() (8)

(8)

![]() - частные

значения изгибающих моментов (безразмерные величины) в зависимости от a (табл. 4 данного приложения);

- частные

значения изгибающих моментов (безразмерные величины) в зависимости от a (табл. 4 данного приложения);

Кв - коэффициент, учитывающий рост прочности бетона в возрасте конца срока службы, Кв = 1,3;

Ко - коэффициент однородности плиты по прочности на растяжение при изгибе (при соблюдении технологического контроля однородности бетона равен 0,7);

Ку - коэффициент, учитывающий условия работы плиты и влияние повторных нагружений (формула (9) данного приложения);

Rр.u - расчетное сопротивление при изгибе (принимается с учетом коэффициента однородности 0,8), Rp.u = 3,6 МПа.

|

Значения |

||||||

|

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

|

150 |

0 |

0 |

0,003 |

0,009 |

0,016 |

0,020 |

|

175 |

0 |

0 |

0,003 |

0,008 |

0,015 |

0,020 |

|

200 |

0 |

0 |

0,003 |

0,007 |

0,004 |

0,019 |

|

225 |

0 |

0 |

0,003 |

0,007 |

0,014 |

0,018 |

|

250 |

0 |

0 |

0,002 |

0,006 |

0,013 |

0,017 |

|

300 |

0 |

0 |

0,002 |

0,007 |

0,013 |

0,016 |

|

350 |

0 |

0,001 |

0,003 |

0,006 |

0,012 |

0,015 |

|

400 |

0 |

0,001 |

0,003 |

0,006 |

0,012 |

0,014 |

|

450 |

0 |

0,001 |

0,003 |

0,006 |

0,011 |

0,014 |

|

500 |

0 |

0,001 |

0,003 |

0,005 |

0,010 |

0,013 |

Примечания: 1. Так как нагрузка расположена по центру плиты, значения единичных моментов для второй половины будут аналогичны.

2. Таблица составлена для постоянного значения b = 0,4 , соответствующего длине плиты укрепления 2 м при расчетной ширине загруженной площадки 0,3 - 0,4 м.

3. Величина Z - безразмерная координата, доли от длины балки.

8. Коэффициент Ку определяют по формуле

![]() (9)

(9)

где N - суммарное число циклов нагружений за срок службы обочины;

![]() (10)

(10)

ni - расчетное число суток в году;

T - срок службы обочины, лет;

Np - расчетная суточная интенсивность движения различных марок грузовых автомобилей, приведенных к группе А (расчетная приведенная интенсивность), авт./сут;

Ai - коэффициент, учитывающий количество наездов на краевую полосу в зависимости от ширины проезжей части B1 и интенсивности движения (табл. 5 данного приложения).

|

Ширина проезжей части B1, м |

Значение коэффициента Аi, в зависимости от приведенной к расчетному автомобилю интенсивности движения, авт./сут |

|||||

|

2000 |

3000 |

4000 |

5000 |

6000 |

7000 |

|

|

4 |

1 |

- |

- |

- |

- |

- |

|

6 |

0,033 |

0,047 |

0,0700 |

- |

- |

- |

|

8 |

0,001 |

0,002 |

0,0048 |

0,0078 |

0,0096 |

0,0156 |

Если при толщине плиты, полученной по формуле (7), условие (1) не выполняется, то необходимо предусмотреть укрепление основания или увеличение толщины плиты.

Расчет толщины слоя укрепления нежесткого типа

9. Толщина слоя укрепления нежесткого типа определяется из условий сдвигоустойчивости грунта в основании укрепления. Для этого проверяется соблюдение условия (1) при заданной толщине слоя укрепления.

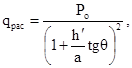

10. Так как обочина нефтепромысловых дорог не связана с проезжей частью и имеет малую ширину, для определения расчетного давления (qрас, МПа) используется формула, полученная на основе упрощенного метода определения напряжений:

(11)

(11)

где h¢ - толщина слоя укрепления обочин, м;

а - сторона

квадрата, равновеликого по площади расчетному диаметру следа колеса, а =

0,886 ![]() ;

;

q - угол, ограничивающий область, в которой возникают напряжения; для грунтов, укрепленных цементом или нефтью, q = 60°, для ПГС q =45°.

11. Допустимое давление (qдоп, Н/м2) определяется по формуле

![]() (12)

(12)

где в1 - сторона квадрата, через который передается давление на грунт, в1 = (2h¢ + a), м.

В этом случае nj = 0,75; nq = 2,5; nc = 1,3.

При несоблюдении условия (1) назначают большую толщину слоя укрепления и проводят перерасчет.

Приложение 3

Примеры конструирования и расчета укрепления обочин

Пример. 1. Требуется запроектировать конструкцию укрепления обочины на автомобильной дороге IV-п категории Самотлорского месторождения нефти в Тюменской обл. во II дорожно-климатической зоне.

Исходные данные. Грунт земляного полотна - песок мелкозернистый, тип местности по условиям увлажнения - 2-й. Материалы для укрепления обочин: мелкозернистый песок, сырая нефть, цемент марки 400, синтетический нетканый материал дорнит, золоцементогрунтовые плиты автоклавного твердения типа цементобетона.

Перспективная интенсивность грузового движения на полосу - 1000 авт./сут, из них автомобилей типа «Магирус» - 400, «Татра» - 200, «Урал-377Н» - 100 и автобусов ПАЗ-3201 - 100. Суммарный коэффициент для приведения автомобиля к расчетной нагрузке группы А: для «Татры» - 4,49, «Магируса» - 4,21, КрАЗа - 2,71, «Урала-377Н» - 0,29 и автобуса ПАЗ-3201 - 0,03.

Конструирование. Согласно табл. 1 настоящих «Методических рекомендаций» дорога имеет ширину проезжей части 6 м, ширину обочины 2,5 м, ширину краевой полосы 0,5 м. Предлагается выполнить укрепление обочин нежесткого или комбинированного типов.

Нежесткий тип укрепления

Исходные данные:

Ро = 0,6 МПа, Ео = 100 МПа. За расчетный принимается

наиболее тяжелый автомобиль «Татpa» - 148SI с эквивалентной

нагрузкой ![]() -

64 kH

и эквивалентным диаметром

-

64 kH

и эквивалентным диаметром ![]() = 36 см.

= 36 см.

Краевая и остановочная полосы устраиваются из нефтегрунта с добавкой цемента (см. рис. 1, схема IIг настоящих «Методических рекомендаций») переменной толщины - большей у плит проезжей части, меньшей у бровки земляного полотна (среднюю толщину слоя укрепления определяют расчетом).

Расчетная приведенная интенсивность Nр = 400 × 4,21 + 200 × 4,49 + 200 × 2,71 + 100 × 0,29 + 100 × 0,03 = 3156 авт./сут. Для определения прочностных характеристик jгр и Сгр вычисляем число циклов нагружения в расчетный период за срок службы обочины

![]()

Расчет нежесткой конструкции ведут из условия сдвигоустойчивости грунта основания. Задают толщину слоя укрепленного грунта на обочине равной 0,25 м.

Определяют расчетное напряжение:

а = 0,886 × 0,368 = 0,32 м;

q = 60° - для выбранного типа укрепления.

Тогда

Устанавливают допустимое давление:

![]()

Координаты в этом примере приняты для грунта с углом внутреннего трения jгр = 28°, Сгр = 3800 Н/м2 при N = 100000 циклов нагружения, А = 0,98; В = 4,93, F = 7,4. Так как при расчете укрепления нежесткого типа n1 = 1, коэффициенты nj = 0,75; nq = 2,5 и nc = 1,3, то значение вi = 2h¢+а = 0,82 м; g = 18000 Н/м3;

qдоп = 1,18 × (0,98 × 0,75 × 0,82 × 18000 + 4,93 × 2,5 × 0,25 × 18000 + 7,4 × 3800 × 1,3) = 121382 Н/м2 = 0,12 МПа.

Условие выполняется, поэтому среднюю толщину слоя укрепления принимаем равной 25 см.

Комбинированный тип укрепления

Исходные данные:

Ро = 0,6 МПа, Eо = 100 МПа, Еп

= 20000 МПа; ![]() = 36 см; L = 2 м; в = 0,5;

h =0,18 м.

= 36 см; L = 2 м; в = 0,5;

h =0,18 м.

Краевая полоса из плит типа цементобетон, остановочная полоса из песчано-гравийной смеси.

При расчете на сдвигоустойчивость принимают расчетную схему, приведенную на рис. 1 прил. 2 настоящих «Методических рекомендаций».

Показатель

гибкости  при

lн = 2 - 0,36 =

1,64 м, Кк = 0,8; Кb = 1,428 (табл. 1 прил. 2 данных «Методических

рекомендаций»).

при

lн = 2 - 0,36 =

1,64 м, Кк = 0,8; Кb = 1,428 (табл. 1 прил. 2 данных «Методических

рекомендаций»).

Определяют допустимое давление

![]()

В данном случае в = 0,5 м; b = 0,4;

![]()

Тогда nj = 0,91; nq = 1,54; nc = 1,11.

![]()

![]()

Первое условие выполняется, производят расчет по второму условию.

Толщину плиты из условия прочности на растяжение при изгибе определяют по формуле (7), расчетная схема дана на рис. 2 прил. 2 данных «Методических рекомендаций»).

Вычисляют

значение ![]() ,

если a = 250 и b = 0,4 (по табл.

4

прил. 2

данных «Методических рекомендаций»).

,

если a = 250 и b = 0,4 (по табл.

4

прил. 2

данных «Методических рекомендаций»).

![]() = 0,059, и по

нему определяют Мср.

= 0,059, и по

нему определяют Мср.

Средний изгибающий момент

![]()

Кd = 1; Кв = 1,3; Ко = 0,7.

![]() цикла

нагружений за 7 лет работы обочины.

цикла

нагружений за 7 лет работы обочины.

Коэффициент Аi принимают по табл. 5 прил. 2 данных «Методических рекомендаций»; Аi = 0,047. Подставляя суммарное число циклов нагружения в формулу (9) прил. 2, получают Ку = 0,5.

Таким образом, по второму критерию толщина плиты 16 см.

Окончательно следует принять толщину плиты 18 см. В случае снижения этой толщины до 16 см необходимо принять меры по повышению сдвигоустойчивости грунта в основании плиты (укрепление, использование более крупнозернистых материалов и др.).

Приложение 4

Данные для расчета приведенных затрат на производство строительно-монтажных работ при укреплении обочин

Технологическая схема устройства 1 км двухсторонних обочин шириной 2 м и толщиной 10 см из песчаного грунта, укрепленного нефтью (6 %) с добавкой цемента (4 %), в карьере фрезой ДС-18А, укладываемого на слой дорнита с ковриком износа из песчаного асфальтобетона слоем 3 см

|

Исходные данные для расчета, обозначения величин, источник обоснования норм выработки |

Описание рабочих операций в порядке их технологической последовательности с расчетом объема работ |

Единица измерения |

Количество на 1 км |

Производительность в смену |

Потребность в машино-сменах |

|

|

1 |

Расчет |

Профилирование грунта автогрейдером ДЗ-31-1 по всей ширине обочины за четыре круговых прохода при скорости движения 3 км/ч и длине захватки 140 м |

м2 |

4000,0 |

6300,0 |

0,63 |

|

2 |

Расчет |

Подвозка рулонов дорнита самосвалом КрАЗ-256 на 20 км с разгрузкой его на обочине |

шт. |

16,0 |

8 за рейс |

0,2 |

|

3 |

Расчет |

Раскатка дорнита вручную по всей ширине обочины |

м2 |

4000,0 |

4000,0 |

- |

|

4 |

Расчет n - число обочин Кп - коэффициент потерь |

Разработка песчаного грунта в грунтовом карьере экскаватором Э-652. Потребность, в грунте на 1 км: Vг = L × в × n × h × Кп = 1000 × 2 × 2 × 0,1 × 1,03 = 412 |

м3 |

412,0 |

430,0 |

0,96 |

|

5 |

Расчет 2,1 т/м3 - плотность цементогрунтовой смеси |

Подвозка цемента автоцементовозами С-853 на 20 км в количестве 4 % массы смеси. Потребность в цементе на укрепление 1 км обочин 1000 × 2 × 2 × 0,1 × 2,1 × 0,04 = 33,6 |

т |

33,6 |

21,0 |

1,60 |

|

6 |

Расчет |

Введение цемента в грунт при дозировке вяжущего 6,6 кг/м2 в карьере прямо из автоцементовоза в грунт |

т |

26,4 |

52,0 |

0,50 |

|

7 |

Расчет |

Подвозка и распределение воды поливочно-моечными машинами ПМ-130 на 2 км в количестве 4 % массы грунта. Потребность в воде: 4000 × 0,1 × 0,04 × 1,03 = 16,5 |

т |

16,5 |

26,2 |

0,63 |

|

8 |

Расчет |

Перемешивание смеси дорожной фрезой ДС-18А в карьере |

м3 |

412,0 |

320,0 |

1,29 |

|

9 |

Расчет 0,89 т/м3 - плотность нефти |

Подвозка сырой нефти автобитумовозами ДС-41А на 20 км в количестве 6 % массы грунта. Потребность в сырой нефти: 0,86 × 1000 × 2 × 2 × 0,1 × 0,06 = 24 |

т |

24,0 |

14,0 |

1,70 |

|

10 |

Расчет |

Введение сырой нефти в грунт через распределительную систему фрезы ДС-18А и перемешивание нефти с цементогрунтом (приготовление нефтегрунта в карьере по технологии, предложенной ТюмИСИ при работе фрезы на второй скорости |

м3 |

412,0 |

320,0 |

1,29 |

|

11 |

Расчет |

Перевозка нефтегрунта из карьера самосвалами КрАЗ-256 в среднем на 20 км и разгрузка его на обочине |

м3 |

412,0 |

53,8 |

7,60 |

|

12 |

Расчет |

Распределение и профилирование нефтегрунта автогрейдером Д3-31-1 по всей ширине обочины за шесть круговых проходов при скорости движения 3 км/ч и длине захватки 140 м |

м2 |

4000,0 |

6300,0 |

0,64 |

|

13 |

Расчет |

Уплотнение нефтегрунта самоходным катком ДУ-31А за 12 проходов по одному следу при выполнении первых двух проходов на первой скорости семи проходов на второй и трех последних на третьей скорости |

м2 |

4000,0 |

2600,0 |

1,50 |

|

14 |

Расчет |

Очистка основания поливочно-моечной машиной ПМ-130 при средней скорости движения 8 км/ч за два прохода по ширине обочины |

м2 |

4000,0 |

19000,0 |

0,21 |

|

15 |

Расчет |

Подгрунтовка основания разжиженным битумом в количестве 0,55 л/м2, подвозка автогудронатором ДС-39А на 20 км и розлив за 2 - 3 ч до укладки асфальтобетона |

т |

2,2 |

14,3 |

0,15 |

|

16 |

Расчет 2,36 т/м3 - плотность асфальтобетона |

Подвозка песчаного асфальтобетона для коврика износа толщиной 3 см в количестве 2 × 2 × 1000 × 0,03 × 2,36 = 283 т на самосвалах КрА3-256 при дальности возки 20 км с выгрузкой в бункер укладчика |

т |

283,0 |

26,9 |

10,50 |

|

17 |

Расчет |

Укладка асфальтобетонной смеси асфальтобетоноукладчиком ДС-63 слоем 3 см на ширину 2 м |

м2 |

4000,0 |

750,0 |

5,33 |

|

18 |

Расчет |

Подкатка слоя асфальтобетонной смеси легким моторным катком ДУ-47А при четырех проходах по одному следу |

м2 |

4000,0 |

3000,0 |

1,33 |

|

19 |

Расчет |

Укатка слоя покрытия тяжелым моторным катком ДУ-9А при 10 проходах по одному следу |

м2 |

4000,0 |

2100,0 |

1,90 |

Состав отряда и стоимость эксплуатации машин в смену

|

Расчетная стоимость машины, тыс. руб. |

Количество машин (коэффициент их загрузки) |

Расчетная стоимость всех машин, тыс. руб. |

Стоимость машино-смены, руб. |

||

|

одной машины |

всех машин |

||||

|

Автогрейдер ДЗ-31-1 |

7,5 |

1 (0,4) |

7,5 |

26,8 |

28,8 |

|

Экскаватор Э-652Б |

12,8 |

1 (0,7) |

12,8 |

43,8 |

43,8 |

|

Автомобиль-самосвал КрАЗ-256 |

9,2 |

3 (1) |

27,6 |

43,6 |

130,8 |

|

Дорожная фреза ДС-18А на тракторе Т-100 МЗГП |

11,4 |

1 (1) |

11,4 |

36,5 |

36,5 |

|

Поливочно-моечная машина ПМ-130 |

6,3 |

1 (0,5) |

6,3 |

55,6 |

55,6 |

|

Автобитумовоз ДС-41А |

5,8 |

1 (0,6) |

5,8 |

48,5 |

48,5 |

|

Асфальтоукладчик ДС-63 |

8,0 |

1 (0,4) |

8,0 |

25,3 |

25,3 |

|

Легкий моторный каток ДУ-47А |

4,1 |

1 (0,3) |

4,1 |

19,6 |

19,6 |

|

Тяжелый моторный каток ДУ-9А |

4,6 |

1 (0,3) |

4,6 |

21,5 |

21,5 |

|

Итого: |

88,1 |

408,4 |

|||

Примечание. Стоимость машино-смены определена с учетом сметных цен машино-часа строительных машин (см. СНиП IV-3-82) при работе в течение 8,2 ч в смену.

Заработная плата рабочих в смену

|

Количество рабочих |

Тарифная ставка, руб. |

Заработная плата, руб. |

|

|

Машинист 5-го разряда |

3 |

5,75 |

17,25 |

|

Водитель самосвала |

3 |

5,00 |

15,00 |

|

Водитель автобитумовоза |

1 |

5,00 |

5,00 |

|

Рабочие при машинах |

|||

|

2-го разряда |

2 |

4,04 |

8,08 |

|

3-го разряда |

2 |

4,55 |

9,10 |

|

Итого: |

11 |

- |

54,43 |

Стоимость материалов на укрепление 1 км обочин по обеим сторонам дороги

|

Единица измерения |

Цена за единицу, руб. |

Количество материала |

Стоимость, руб. |

|

|

Дорнит |

м2 |

3,7 |

4000,0 |

14800,0 |

|

Цемент марки 400 |

т |

34,8 |

33,6 |

1169,3 |

|

Сырая нефть |

т |

23,0 |

24,0 |

552,0 |

|

Битум |

т |

46,0 |

2,2 |

101,2 |

|

Песок мелкий |

м3 |

6,8 |

412,0 |

2802,0 |

|

Асфальтобетон песчаный |

т |

24,3 |

283,0 |

6882,0 |

|

Итого: |

- |

- |

26306,5 |

Приложение 5

Потребность в материалах и их стоимость для укрепления 1 км обочин с обеих сторон дороги

|

Материал |

Потребность в материале |

Стоимость материала, руб. |

||

|

единицы |

общая |

|||

|

I |

Песчано-гравийная смесь |

1000 × 4 × 0,14 × 1,03 = 576,8 м3 |

14,4 |

8306,0 |

|

Дорнит |

4000 м2 |

3,7 |

14800,0 |

|

|

Итого: |

23106,0 |

|||

|

Базовый |

Песчано-гравийная смесь |

1000 × 4,0 × 0,2 × 1,03 = 824 м3 |

14,4 |

11865,6 |

|

IIа |

Песок мелкий |

1000 × 4 × 0,1 × 1,03 = 412 м3 |

6,8 |

2802,0 |

|

Нефть |

1000 × 4 × 0,1 × 0,06 = 24 т |

23,0 |

552,0 |

|

|

Цемент марки 400 |

2,1 × 1000 × 4 × 0,1 × 0,04 = 33,6 т |

34,8 |

1169,3 |

|

|

Дорнит |

4000 м2 |

3,7 |

14800,0 |

|

|

Песчаный асфальтобетон |

1000 × 4 × 0,03 × 2,36 = 283 т |

14,3 |

6882,0 |

|

|

Битум |