МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

межгосударственный стандарт |

ГОСТ |

ИЗДЕЛИЯ

ОГНЕУПОРНЫЕ

ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ

|

|

Москва Стандартинформ 2005 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Санкт-Петербургский институт огнеупоров»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 20 от 11 марта 2005 г.)

За принятие стандарта проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Армстандарт |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Грузия |

GE |

Грузстандарт |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Украина |

UA |

Госпотребстандарт Украины |

4. Приказом Федерального агентства по техническому регулированию и метрологии от 23 июня 2005 г. № 164-ст межгосударственный стандарт ГОСТ 11586-2005 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2006 г.

5. ВЗАМЕН ГОСТ 11586-69

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

ГОСТ 11586-2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ Технические условия Refractories

for bottom pouring of steel. |

Дата введения - 2006-01-01

1. Область применения

Настоящий стандарт распространяется на изделия огнеупорные шамотные и муллитовые для разливки стали сифонным способом в изложницы и литейные формы (центровые трубки, звездочки, сифонные трубки, стаканчики для изложниц), а также для разливки стали сверху (промежуточные воронки, стаканчики для промежуточных воронок, вкладыши).

(Новая редакция, Изм. № 1).

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты и классификаторы:

ГОСТ 2409-95 (ИСО 5017-88) Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения

ГОСТ 2642.0-86 Огнеупоры и огнеупорное сырье. Общие требования к методам анализа

ГОСТ 2642.4-97 Огнеупоры и огнеупорное сырье. Методы определения оксида алюминия

ГОСТ 2850-95 Картон асбестовый. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 4069-69 Огнеупоры и огнеупорное сырье. Методы определения огнеупорности

_________

* На территории Российской Федерации действуют ГОСТ 4069-69 и [2].

ГОСТ 5402.1-2000 (ИСО 2478-87) Изделия огнеупорные с общей пористостью менее 45 %. Метод определения остаточных изменений размеров при нагреве

_________

* На территории Российской Федерации действуют ГОСТ 5402.1-2000 и [3].

ГОСТ 6616-94 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 10994-74 Сплавы прецизионные. Марки

ГОСТ 15136-78 Изделия огнеупорные. Метод измерения глубины отбитости углов и ребер

ГОСТ 24717-2004 Огнеупоры и сырье огнеупорное. Маркировка, упаковка, транспортирование и хранение

ГОСТ 25714-83 Контроль неразрушающий. Акустический звуковой метод определения открытой пористости, кажущейся плотности, плотности и предела прочности при сжатии огнеупорных изделий

ГОСТ 28833-90 Дефекты огнеупорных изделий. Термины и определения

ГОСТ 30762-2001 Изделия огнеупорные. Методы измерений геометрических размеров, дефектов формы и поверхностей

МК (ИСО 3166) 004-97 Межгосударственный классификатор стран мира

(Измененная редакция, Изм. № 1).

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных документов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены термины по ГОСТ 28833, а также следующие термины с соответствующими определениями:

3.1 рабочая поверхность огнеупорного изделия: Поверхность огнеупорного изделия, соприкасающаяся с металлом, а также все стыки поверхностей изделий.

3.2 стык поверхностей огнеупорного изделия: Поверхность соединения огнеупорных изделий.

3.3 торцовая поверхность огнеупорного изделия: Поверхность огнеупорного изделия, ограниченная наименьшими размерами.

3.4 ребро огнеупорного изделия: Линия пересечения двух поверхностей огнеупорного изделия.

3.5 кромка огнеупорного изделия: Край огнеупорного изделия, имеющего форму тела вращения.

3.6 паз огнеупорного изделия: Углубление определенной геометрической формы в огнеупорном изделии, соединяющееся с буртиком другого огнеупорного изделия.

3.7 буртик огнеупорного изделия: Выступающая над поверхностью часть огнеупорного изделия определенной геометрической формы, соединяющаяся с пазом другого огнеупорного изделия.

3.8 конусность огнеупорного изделия: Отношение разности верхнего и нижнего диаметров огнеупорного изделия цилиндрической формы или разности размеров противоположных сторон изделия призматической формы к высоте изделия.

(Новая редакция, Изм. № 1).

4. Форма и размеры

4.1. Форма и размеры изделий должны соответствовать требованиям, указанным на рисунках 1 - 25 и в таблицах 1 - 25.

4.2. При прессовании сифонных изделий на верхней и нижней частях наружной и внутренней их поверхностях допускается цилиндрический, а для сифонных трубок призматический поясок высотой до 5 мм.

На воронке в верхней ее части цилиндрический поясок может быть заменен срезом под углом 90° к образующей наружного конуса до середины толщины стенки.

Пазы и буртики изделий следует изготовлять с радиусами закругления до 4 мм для типоразмера изделий, имеющих высоту буртика и глубину паза менее 10 мм, и до 5 мм - для остальных типоразмеров изделий. Допускаются радиусы закругления ребер сифонных трубок до 8 мм, а для трубок с боковыми отверстиями - до 5 мм.

Для четырехходовых, шестиходовых и восьмиходовых звездочек и сифонных тройниковых трубок допускается притупленность внутренних углов до 4 мм.

4.3. Объем, расчетная масса и кажущаяся плотность изделий приведены в приложении А.

4.4. При проверке готовой продукции измеряют следующие размеры изделий:

Н, h, D, D3, D4, d - для воронок (рисунок 1, таблица 1);

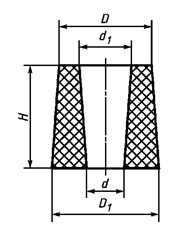

Н, h, h1, D, d - для центровых трубок (рисунки 2, 3, таблицы 2, 3);

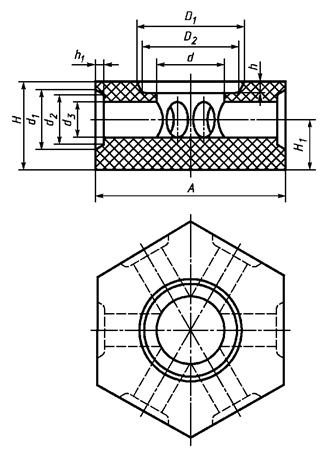

A, Н, h, h1, d, d3 - для звездочек (рисунки 4 - 10, таблицы 4 - 10);

B, l1, d - для угловых сифонных трубок (рисунок 19, таблица 19);

В, L, l, l1, d, d3 - для сифонных трубок (пролетная, пролетная скошенная, пролетная с двумя буртиками, пролетная с боковым отверстием, пролетная с двумя боковыми отверстиями, пролетная с двумя боковыми отверстиями на противолежащих гранях, тройниковая, двойниковая, угловая, концевая, с боковым отверстием (рисунки 11 - 18 и 20, 21, таблицы 11 - 18 и 20, 21);

Н, D, D1, d, d1 - для стаканчиков для изложниц (рисунок 22, таблица 22);

Н, D, D1, D2, d1 - для промежуточных воронок (рисунок 23, таблица 23);

H, d, d1, d2 - для стаканчиков для воронок (рисунок 24, таблица 24);

Н, D, D1 - для вкладышей (рисунок 25, таблица 25).

Рисунок 1 - Воронка

Таблица 1

В миллиметрах

|

НБ‘3‘НВ |

H1 |

h |

D |

D1 |

D2 |

D3 |

D4 |

d |

|

|

1 |

200 |

25 |

15 |

120 |

95 |

90 |

225 |

270 |

70 |

|

2 |

300 |

25 |

15 |

140 |

110 |

105 |

245 |

295 |

80 |

|

3 |

300 |

25 |

15 |

150 |

120 |

115 |

270 |

320 |

90 |

|

4 |

300 |

25 |

15 |

160 |

130 |

125 |

270 |

320 |

100 |

|

5 |

250 |

25 |

21 |

180 |

150 |

140 |

280 |

340 |

100 |

Рисунок 2 - Центровая трубка

Таблица 2

В миллиметрах

|

НБ‘3‘НВ |

h |

h1 |

D |

D1 |

D2 |

d |

d1 |

d2 |

|

|

6 |

300 |

15 |

12 |

120 |

95 |

90 |

70 |

101 |

96 |

|

250 |

|||||||||

|

7 |

300 |

15 |

12 |

140 |

110 |

105 |

80 |

116 |

111 |

|

250 |

|||||||||

|

8 |

300 |

15 |

12 |

150 |

120 |

115 |

90 |

126 |

121 |

|

250 |

|||||||||

|

9 |

300 |

15 |

12 |

160 |

130 |

125 |

100 |

136 |

131 |

|

250 |

|||||||||

|

190 |

|||||||||

|

10 |

300 |

21 |

18 |

180 |

150 |

140 |

120 |

156 |

146 |

|

250 |

100 |

Рисунок 3 - Центровая трубка с двумя пазами

Таблица 3

В миллиметрах

|

Н |

h |

h1 |

D |

d |

d1 |

d2 |

d3 |

d4 |

|

|

11 |

150 |

18 |

12 |

180 |

80 |

116 |

111 |

146 |

136 |

|

12 |

150 |

18 |

12 |

180 |

90 |

126 |

121 |

151 |

141 |

|

13 |

150 |

18 |

12 |

190 |

100 |

136 |

131 |

156 |

146 |

|

14 |

150 |

18 |

18 |

190 |

100 |

156 |

146 |

156 |

146 |

|

Примечание - По соглашению сторон допускается изготовлять центровые трубки высотой h на 2 мм больше указанной в таблице 3. |

|||||||||

Рисунок 4 - Двухходовая звездочка с пазом

Таблица 4

В миллиметрах

|

А |

H |

H1 |

h |

h1 |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

|

|

15 |

210 |

95 |

55 |

12 |

8 |

101 |

96 |

70 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

16 |

210 |

95 |

55 |

12 |

8 |

116 |

111 |

80 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

17 |

210 |

95 |

55 |

12 |

8 |

126 |

121 |

90 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

18 |

260 |

115 |

65 |

12 |

10 |

126 |

121 |

90 |

81 |

76 |

50 |

Рисунок 5 - Прямоугольная четырехходовая звездочка с пазом

Таблица 5

В миллиметрах

|

Номер изделия |

А |

Н |

H1 |

h |

h1 |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

|

30 |

210 |

95 |

55 |

12 |

8 |

101 |

96 |

70 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

31 |

210 |

95 |

55 |

12 |

8 |

116 |

111 |

80 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

32 |

210 |

95 |

55 |

12 |

8 |

126 |

121 |

90 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

33 |

260 |

115 |

65 |

12 |

10 |

126 |

121 |

90 |

81 |

76 |

50 |

|

35 |

260 |

115 |

65 |

12 |

10 |

136 |

131 |

100 |

81 |

76 |

50 |

|

36 |

260 |

135 |

75 |

12 |

18 |

136 |

131 |

100 |

100 |

94 |

60 |

|

Примечание - По соглашению сторон допускается изготовление звездочек № 36 в виде неравносторонних восьмиугольных призм, у которых грани с выходным отверстием имеют в основании размер 120 мм. |

|||||||||||

Рисунок 6 - Прямоугольная четырехходовая звездочка с буртиком

Таблица 6

В миллиметрах

|

Номер изделия |

А |

Н |

H1 |

h |

h1 |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

|

38 |

210 |

95 |

55 |

21 |

8 |

140 |

130 |

80 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

39 |

210 |

95 |

55 |

21 |

8 |

145 |

135 |

90 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

40 |

260 |

115 |

65 |

21 |

10 |

145 |

135 |

90 |

81 |

76 |

50 |

|

41 |

210 |

115 |

65 |

21 |

10 |

150 |

140 |

100 |

81 |

76 |

50 |

|

43 |

260 |

135 |

75 |

21 |

18 |

150 |

140 |

100 |

100 |

94 |

60 |

|

Примечание - По соглашению сторон допускается изготовление звездочек № 41 и № 43 в виде неравносторонних восьмиугольных призм, у которых грани с выходным отверстием имеют в основании следующие размеры: у звездочки № 41 - 100 мм, № 43 - 120 мм. |

|||||||||||

Рисунок 7 - Косоугольная четырехходовая звездочка с пазом

Таблица 7

В миллиметрах

|

Номер изделия |

А |

Н |

H1 |

h |

h1 |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

|

46 |

210 |

95 |

55 |

12 |

8 |

116 |

111 |

80 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

47 |

210 |

95 |

55 |

12 |

8 |

126 |

121 |

90 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

49 |

210 |

115 |

65 |

12 |

10 |

136 |

131 |

100 |

81 |

76 |

50 |

|

51 |

260 |

135 |

75 |

12 |

18 |

136 |

131 |

100 |

100 |

94 |

60 |

Рисунок 8 - Косоугольная четырехходовая звездочка с буртиком

Таблица 8

В миллиметрах

|

Номер изделия |

А |

Н |

H1 |

h |

h1 |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

|

54 |

210 |

95 |

55 |

21 |

8 |

145 |

135 |

90 |

65 |

60 |

35 |

|

40 |

Рисунок 9 - Шестиходовая звездочка с пазом

Таблица 9

В миллиметрах

|

Номер изделия |

А |

Н |

H1 |

h |

h1 |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

|

60 |

210 |

95 |

55 |

12 |

8 |

116 |

111 |

80 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

61 |

210 |

95 |

55 |

12 |

8 |

126 |

121 |

90 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

62 |

260 |

115 |

65 |

12 |

10 |

126 |

121 |

90 |

81 |

76 |

40 |

|

50 |

|||||||||||

|

64 |

260 |

115 |

65 |

12 |

10 |

136 |

131 |

100 |

81 |

76 |

50 |

Рисунок 10 - Восьмиходовая звездочка с пазом

Таблица 10

В миллиметрах

|

А |

Н |

H1 |

h |

h1 |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

|

|

65 |

210 |

95 |

55 |

12 |

8 |

116 |

111 |

80 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

66 |

210 |

95 |

55 |

12 |

8 |

126 |

121 |

90 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

67 |

210 |

115 |

65 |

12 |

8 |

136 |

131 |

100 |

65 |

60 |

40 |

|

68 |

260 |

115 |

65 |

12 |

8 |

136 |

131 |

100 |

65 |

60 |

35 |

|

40 |

|||||||||||

|

Примечание - По соглашению сторон допускается изготовлять восьмиходовые звездочки с двумя заглушёнными отверстиями. |

|||||||||||

Рисунок 11 - Пролетная сифонная трубка

Таблица 11

В миллиметрах

|

В |

D1 |

D2 |

d |

d1 |

d2 |

L |

l |

l1 |

|

|

69 |

80 |

62 |

56 |

35 |

65 |

60 |

125 |

10 |

8 |

|

40 |

150 |

||||||||

|

175 |

|||||||||

|

200 |

|||||||||

|

225 |

|||||||||

|

250 |

|||||||||

|

275 |

|||||||||

|

300 |

|||||||||

|

70 |

100 |

78 |

72 |

50 |

81 |

76 |

150 |

12 |

10 |

|

185 |

|||||||||

|

200 |

|||||||||

|

250 |

|||||||||

|

300 |

|||||||||

|

71 |

120 |

94 |

88 |

60 |

100 |

94 |

150 |

21 |

18 |

|

170 |

|||||||||

|

200 |

|||||||||

|

250 |

|||||||||

|

300 |

Рисунок 12 - Скошенная пролетная сифонная трубка

Таблица 12

В миллиметрах

|

Номер изделия |

В |

d |

D1 |

D2 |

L |

l |

l1 |

|

72 |

80 |

40 |

62 |

56 |

250 |

10 |

8 |

|

300 |

Рисунок 13 - Пролетная сифонная трубка с двумя буртиками

Таблица 13

В миллиметрах

|

Номер изделия |

В |

D1 |

D2 |

d |

L |

l |

|

73 |

100 |

78 |

72 |

50 |

200 |

12 |

|

250 |

||||||

|

300 |

||||||

|

74 |

120 |

94 |

88 |

60 |

170 |

21 |

|

200 |

||||||

|

250 |

||||||

|

300 |

Рисунок 14 - Пролетная сифонная трубка с боковым отверстием

Таблица 14

В миллиметрах

|

Номер изделия |

В |

D1 |

D2 |

d |

d1 |

d2 |

L |

L1 |

l |

l1 |

|

75 |

80 |

62 |

56 |

35 |

65 |

60 |

150 |

75 |

10 |

8 |

|

40 |

200 |

|||||||||

|

250 |

||||||||||

|

300 |

||||||||||

|

76 |

100 |

78 |

72 |

50 |

81 |

76 |

150 |

75 |

12 |

10 |

|

200 |

||||||||||

|

250 |

||||||||||

|

300 |

||||||||||

|

77 |

120 |

94 |

88 |

60 |

100 |

94 |

150 |

75 |

21 |

18 |

|

200 |

||||||||||

|

250 |

||||||||||

|

300 |

Рисунок 15 - Пролетная сифонная трубка с двумя боковыми отверстиями

Таблица 15

В миллиметрах

|

Номер изделия |

В |

D1 |

D2 |

d |

d1 |

d2 |

L |

L1 |

l |

l1 |

|

78 |

80 |

62 |

56 |

35 |

65 |

60 |

150 |

75 |

10 |

8 |

|

40 |

200 |

|||||||||

|

260 |

||||||||||

|

300 |

Рисунок 16 - Пролетная сифонная трубка с двумя боковыми отверстиями на противолежащих гранях

Таблица 16

В миллиметрах

|

Номер изделия |

В |

D1 |

D2 |

d |

d1 |

d2 |

L |

L1 |

l |

l1 |

|

79 |

80 |

62 |

56 |

35 |

65 |

60 |

150 |

75 |

10 |

8 |

|

40 |

300 |

Рисунок 17 - Тройниковая сифонная трубка

Таблица 17

В миллиметрах

|

Номер изделия |

В |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

L |

l |

l1 |

|

80 |

80 |

62 |

56 |

35 |

65 |

60 |

60 |

138 |

10 |

8 |

|

40 |

Рисунок 18 - Двойниковая сифонная трубка

Таблица 18

В миллиметрах

|

В |

D1 |

D2 |

d |

d1 |

d2 |

d3 |

L |

l |

l1 |

|

|

80 а |

80 |

62 |

56 |

40 |

65 |

60 |

60 |

138 |

10 |

8 |

Рисунок 19 - Угловая сифонная трубка

Таблица 19

В миллиметрах

|

В |

d |

d1 |

d2 |

L |

L1 |

l1 |

a |

|

|

81 |

80 |

35 |

65 |

60 |

100 |

100 |

8 |

135° |

|

40 |

||||||||

|

82 |

100 |

50 |

81 |

76 |

100 |

100 |

10 |

135° |

|

83 |

120 |

60 |

100 |

94 |

100 |

100 |

18 |

120° |

|

135° |

||||||||

|

150° |

||||||||

|

Примечания 1. По соглашению сторон допускается изготовлять угловые трубки без отверстия А, а также изготовлять угловую трубку № 81 с L = 90 мм и с буртиком вместо паза, аналогичным буртику изделий № 69, 75, 78. 2. По соглашению сторон допускается изготовлять косоугольные сифонные изделия по чертежам заказчика. |

||||||||

Рисунок 20 - Концевая сифонная трубка

Таблица 20

В миллиметрах

|

В |

D1 |

D2 |

d |

L |

l |

K |

|

|

84 |

80 |

62 |

56 |

35 |

150 |

10 |

25 |

|

40 |

175 |

||||||

|

200 |

|||||||

|

250 |

|||||||

|

300 |

|||||||

|

85 |

100 |

78 |

72 |

50 |

150 |

12 |

30 |

|

175 |

|||||||

|

200 |

|||||||

|

250 |

|||||||

|

300 |

|||||||

|

86 |

120 |

94 |

88 |

60 |

150 |

21 |

40 |

|

160 |

|||||||

|

175 |

|||||||

|

200 |

Рисунок 21 - Сифонная трубка с боковым отверстием

Таблица 21

В миллиметрах

|

В |

D1 |

D2 |

d |

d1 |

d2 |

L |

L1 |

l |

l1 |

K |

|

|

87 |

80 |

62 |

56 |

35 |

65 |

60 |

150 |

75 |

10 |

8 |

25 |

|

40 |

300 |

Рисунок 22 - Стаканчик для изложниц

Таблица 22

В миллиметрах

|

НБ‘3‘НВ |

D |

D1 |

d |

d1 |

|

|

88 |

110 |

90 |

105 |

40 |

60 |

|

50 |

|||||

|

89 |

140 |

95 |

112 |

50 |

65 |

|

90 |

220 |

115 |

135 |

50 |

70 |

|

60 |

Рисунок 23 - Промежуточная воронка

Таблица 23

В миллиметрах

|

НБ‘3‘НВ |

H1 |

D |

D1 |

D2 |

d1 |

d2 |

|

|

91 |

300 |

100 |

160 |

320 |

260 |

95 |

114 |

Рисунок 24 - Стаканчик для промежуточных воронок

Таблица 24

В миллиметрах

|

НБ‘3‘НВ |

d |

d1 |

d2 |

|

|

92 |

100 |

24 |

93 |

112 |

|

26 |

||||

|

28 |

||||

|

30 |

||||

|

35 |

||||

|

40 |

||||

|

45 |

||||

|

50 |

Рисунок 25 - Глухой вкладыш

Таблица 25

В миллиметрах

|

НБ‘3‘НВ |

D |

D1 |

|

|

93 |

110 |

90 |

105 |

5. Технические требования

5.1. Огнеупорные изделия по физико-химическим показателям должны соответствовать требованиям, указанным в таблице 26.

Таблица 26

|

Значение показателя для марки |

|||

|

ШС-28 |

ШС-32 |

МЛС-67 |

|

|

1 Массовая доля, %: |

|

|

|

|

Al2O3, не менее |

28 |

32 |

67 |

|

Fe2O3, не менее |

- |

- |

1,5 |

|

2 Огнеупорность, °С, не ниже |

1670 |

1690 |

1750 |

|

3 Остаточное изменение размеров при нагреве при температуре 1350 °С, %, не более |

0,5 |

0,4 |

- |

|

4 Открытая пористость, % |

|

|

|

|

в пределах |

15 - 26 |

15 - 24 |

- |

|

не более |

- |

- |

23 |

|

5 Термическая стойкость центровой, пролетной и концевой сифонной трубок, число теплосмен, не менее |

1 |

1 |

3 |

|

Примечания 1 Для изделий марки ШС-28 пластического способа формования открытая пористость - не более 28 %. 2 Для изделий марки ШС-28 по соглашению сторон допускаются значения показателей: огнеупорность - не ниже 1650 °С, остаточное изменение размеров при нагреве - не более 1,0 %. |

|||

(Измененная редакция, Изм. № 1).

5.2. Предельные отклонения по размерам изделий должны соответствовать требованиям, указанным в таблице 27.

Таблица 27

|

Предельное отклонение |

||||

|

Воронка |

Центровая трубка |

Звездочка |

Трубка сифонная пролетная, тройниковая, угловая, концевая и стаканчик |

|

|

1. Диаметры внутренних каналов, мм, для изделий способа производства: |

||||

|

полусухого: до 60 мм включ. |

Не нормируются |

±1 |

±1 |

|

|

св. 60 мм |

±2 |

±2 |

±2 |

±2 |

|

пластичного: до 60 мм включ. |

Не нормируются |

±2 |

±2 |

|

|

св. 60 мм |

±3 |

±3 |

±3 |

±3 |

|

2. Высота буртиков и глубина пазов, мм |

±1 |

±1 |

±1 |

±1 |

|

3. Остальные размеры, % |

±2 |

±2 |

±2 |

±2 |

5.3. По показателям внешнего вида огнеупорные изделия должны соответствовать требованиям, указанным в таблице 28.

Таблица 28

|

Значение показателя для изделия |

||||

|

Воронка |

Трубка центровая |

Звездочка |

Трубка сифонная пролетная, тройниковая, угловая, концевая и стаканчик |

|

|

1. Овальность при диаметре до 200 мм включ., мм, не более |

2 |

2 |

2 |

2 |

|

2. Кривизна, мм, не более, для изделий способа производства: |

||||

|

полусухого |

Не нормируется |

3 |

2 |

2 |

|

пластичного |

То же |

4 |

3 |

3 |

|

3. Скошенность торцовой поверхности центровой и сифонной трубок, мм, не более |

Не нормируется |

2 |

Не нормируется |

1 |

|

4. Отбитости, шт., не более: на кромках торцовой поверхности глубиной до 5 мм включ. длиной до 10 мм |

3 |

3 |

3 |

3 |

|

на буртиках и пазах |

Не допускаются |

|||

|

на остальной рабочей поверхности глубиной до 3 мм включ., длиной до 5 мм включ. |

3 |

2 |

2 |

2 |

|

на нерабочей поверхности, включая углы, ребра и кромки, глубиной, не более: |

||||

|

до 6 мм включ. |

Не нормируются |

3 |

3 |

3 |

|

от 6 до 10 мм включ. |

4 |

Не допускаются |

||

|

св. 10 мм |

Не допускаются |

|||

|

5. Впадины на поверхности изделий пластического способа производства: |

||||

|

бортикх и пазах |

Не допускаются |

|||

|

на остальных поверхностях, не более: |

||||

|

глубиной, мм, |

4 |

4 |

4 |

4 |

|

диаметром, мм |

25 |

25 |

25 |

25 |

|

количество, шт. |

2 |

2 |

2 |

2 |

|

6. Отдельные выплавки диаметром, мм, не более, на поверхности: |

||||

|

рабочей |

6 |

6 |

6 |

6 |

|

нерабочей |

10 |

10 |

10 |

10 |

|

7. Отдельные поверхностные посечки шириной: |

||||

|

до 0,3 мм включ. |

Не нормируются |

|||

|

от 0,3 до 0,5 мм включ., длиной, мм, не более: |

||||

|

пересекающие буртики, пазы и ребра торцовой поверхности |

Не допускаются |

|||

|

на остальной рабочей поверхности |

25 |

25 |

25 |

25 |

|

на нерабочей поверхности |

Не нормируются |

70 |

70 |

70 |

|

8. Трещины |

Не допускаются |

|||

|

9. Рабочие каналы |

Должны быть свободны от песка, шамотного порошка и других загрязнений и налипов |

|||

|

10. Поверхность изделий |

Рабочая поверхность должна быть гладкой, без выступающих и выкрашивающихся зерен и заусенцев |

|||

|

Примечание - Рабочие, нерабочие и торцовые поверхности, кромки и ребра изделий для сифонной разливки стали приведены на рисунках в приложении В. |

||||

(Измененная редакция, Изм. № 1).

5.4. Изделия в изломе разрезе должны иметь однородное строение, зерна не должны выкрашиваться. Не допускаются трещины, пустоты и слоистая структура. Допускаются отдельные посечки шириной не более 0,5 мм и длиной не более 20 мм.

(Измененная редакция, Изм. № 1).

5.5. Маркировка и упаковка изделий - по ГОСТ 24717 с дополнением по 5.5.1.

5.5.1. Перед номером изделий ставят маркировочный знак С (сифонные изделия).

6. Правила приемки

6.1. Правила приемки - по ГОСТ 8179 с дополнениями по 6.1.1. - 6.1.3.

6.1.2. Масса партии не должна превышать 60 т.

6.1.3. При проверке соответствия качества изделий требованиям настоящего стандарта порядок проведения испытаний должен соответствовать требованиям, указанным в таблице 29.

Таблица 29

|

Порядок проведения испытаний |

|

|

Внешний вид и размеры |

От каждой партии |

|

Строение в изломе |

То же |

|

Массовая доля Аl2О3, Fe2O3 |

От каждой десятой партии |

|

Огнеупорность |

То же |

|

Остаточное изменение размеров при нагреве |

» |

|

Пористость открытая |

От каждой партии |

|

Термическая стойкость центровой трубки, сифонной пролетной и концевой трубки |

От каждой пятой партии |

(Измененная редакция, Изм. № 1).

7. Методы контроля

7.1. Массовую долю Аl2О3, Fe2O3 определяют по ГОСТ 2642.0, ГОСТ 2642.4, ГОСТ 2642.5;

Допускается применение других аттестованных методов анализа, обеспечивающих требуемую точность определения.

При возникновении разногласий арбитражными являются методы по ГОСТ 2642.0, ГОСТ 2642.4, ГОСТ 2642.5.

7.2. Огнеупорность определяют по ГОСТ 4069 или по [2].

7.3. Остаточные изменения размеров изделий при нагреве определяют по ГОСТ 5402.1 или по [3].

Изделия, форма и размеры которых не позволяют изготовить образцы по ГОСТ 5402.1 или по [3], испытанию на определение остаточных изменений при нагреве не подлежат.

7.4. Термическую стойкость определяют по методике, указанной в приложении Б.

7.5. Открытую пористость определяют по ГОСТ 2409, для изделий № 6 - 10, 69 - 79, 84 - 87, 93 - по ГОСТ 2409 или ГОСТ 25714. Открытую пористость по ГОСТ 25714 определяют на удвоенном чмсле образцов.

При возникновении разногласий арбитражным является метод по ГОСТ 2409.

7.6. Геометрические размеры, кривизну, овальность, глубину отбитости, диаметр выплавок, длину и ширину посечек и трещин, а также глубину и диаметр впадин на изделиях пластического способа производства определяют по ГОСТ 30762.

7.7. Для определения скошенности торцовых поверхностей изделия поверочный угольник типа УП или УШ по ГОСТ 3749, размером Н не менее 250 мм плотно прикладывают внутренней измерительной поверхностью к образующей изделия цилиндрической формы или к боковой поверхности изделия призматической формы до соприкосновения опорной стороны угольника с контролируемой торцовой поверхностью изделия. Скошенность определяют при помощи измерительного клина по максимальному зазору между опорной стороной угольника и торцовой поверхностью. Для изделий, имеющих конусность, скошенность определяют по максимальному зазору, уменьшенному на значение, равное произведению диаметра или размера стороны измеряемого торца изделия на конусность изделия.

Примечание - Пример расчета скошенности изделий приведен в приложении Г.

7.8. Строение в изломе (разрезе), маркировку и упаковку оценивают визуально.

Поверхность излома (разреза) получают приложением ударной нагрузки или резкой.

7.9. Наличие поверхностных посечек и выплавок в канале изделий, а также качество поверхности определяют визуально.

Раздел 7 (Новая редакция, Изм. № 1).

8. Хранение и транспортирование

8.1. Хранение и транспортирование изделий - по ГОСТ 24717.

Приложение А

(справочное)

Объем и расчетная масса изделий

Таблица А.1

|

Номер изделия |

d, мм |

d3, мм |

Н, мм |

L, мм |

Объем, см3 ≈ |

Масса, кг ≈ |

|||||||||

|

1 |

70 |

- |

200 |

- |

2730 |

5,5 |

|||||||||

|

2 |

80 |

- |

300 |

- |

5105 |

10,2 |

|||||||||

|

3 |

90 |

- |

300 |

- |

5590 |

11,2 |

|||||||||

|

4 |

100 |

- |

300 |

- |

5750 |

11,5 |

|||||||||

|

5 |

100 |

- |

250 |

- |

6595 |

13,2 |

|||||||||

|

6 |

70 |

- |

300 |

- |

2240 |

4,5 |

|||||||||

|

250 |

1865 |

3,7 |

|||||||||||||

|

7 |

80 |

- |

300 |

- |

3110 |

6,2 |

|||||||||

|

250 |

2590 |

5,2 |

|||||||||||||

|

195 |

2025 |

4,1 |

|||||||||||||

|

8 |

90 |

- |

300 |

- |

3390 |

6,8 |

|||||||||

|

250 |

2830 |

5,7 |

|||||||||||||

|

9 |

100 |

- |

300 |

- |

3675 |

7,4 |

|||||||||

|

250 |

3060 |

6,2 |

|||||||||||||

|

190 |

2330 |

4,7 |

|||||||||||||

|

10 |

100; 120 |

- |

300 |

- |

d = 100 |

d = 120 |

d = 100 |

d = 120 |

|||||||

|

5280 |

4240 |

10,6 |

8,5 |

||||||||||||

|

250 |

4400 |

3535 |

8,8 |

7,1 |

|||||||||||

|

11 |

80 |

146 |

150 |

- |

2930 |

5,9 |

|||||||||

|

12 |

90 |

151 |

150 |

- |

2715 |

5,4 |

|||||||||

|

13 |

100 |

156 |

150 |

- |

2915 |

5,8 |

|||||||||

|

14 |

100 |

156 |

150 |

- |

2755 |

5,5 |

|||||||||

|

15 |

70 |

35 |

95 |

- |

3095 |

6,2 |

|||||||||

|

40 |

3045 |

6,1 |

|||||||||||||

|

16 |

80 |

35 |

95 |

- |

3050 |

6,1 |

|||||||||

|

40 |

3005 |

6,0 |

|||||||||||||

|

17 |

90 |

35 |

95 |

- |

3015 |

6,0 |

|||||||||

|

40 |

2970 |

5,9 |

|||||||||||||

|

18 |

90 |

50 |

115 |

- |

5630 |

11,3 |

|||||||||

|

30 |

70 |

35 |

95 |

- |

2850 |

5,7 |

|||||||||

|

40 |

2770 |

5,5 |

|||||||||||||

|

31 |

80 |

35 |

95 |

- |

2790 |

5,6 |

|||||||||

|

40 |

2705 |

5,4 |

|||||||||||||

|

32 |

90 |

35 |

95 |

- |

2725 |

5,4 |

|||||||||

|

40 |

2650 |

5,2 |

|||||||||||||

|

33 |

90 |

50 |

115 |

- |

5090 |

10,2 |

|||||||||

|

35 |

100 |

50 |

115 |

- |

5010 |

10,0 |

|||||||||

|

36 |

100 |

60 |

135 |

- |

5470 |

10,9 |

|||||||||

|

38 |

80 |

35 |

95 |

- |

3070 |

6,1 |

|||||||||

|

40 |

2990 |

6,0 |

|||||||||||||

|

39 |

90 |

35 |

95 |

- |

3010 |

6,0 |

|||||||||

|

40 |

2935 |

5,9 |

|||||||||||||

|

40 |

90 |

50 |

115 |

- |

5355 |

10,7 |

|||||||||

|

41 |

100 |

50 |

115 |

- |

3255 |

6,5 |

|||||||||

|

43 |

100 |

60 |

135 |

- |

5795 |

11,6 |

|||||||||

|

46 |

80 |

35 |

95 |

- |

2790 |

5,6 |

|||||||||

|

40 |

2705 |

5,4 |

|||||||||||||

|

47 |

90 |

35 |

95 |

- |

2725 |

5,4 |

|||||||||

|

40 |

2650 |

5,2 |

|||||||||||||

|

49 |

100 |

50 |

115 |

- |

2970 |

5,3 |

|||||||||

|

51 |

100 |

60 |

135 |

- |

5470 |

10,9 |

|||||||||

|

54 |

90 |

35 |

95 |

- |

3010 |

6,0 |

|||||||||

|

40 |

2935 |

5,9 |

|||||||||||||

|

60 |

80 |

35 |

95 |

- |

2780 |

5,6 |

|||||||||

|

40 |

2665 |

5,3 |

|||||||||||||

|

61 |

90 |

35 |

95 |

- |

2725 |

5,4 |

|||||||||

|

40 |

2620 |

5,2 |

|||||||||||||

|

62 |

90 |

40 |

115 |

- |

5035 |

10,2 |

|||||||||

|

50 |

4980 |

10,0 |

|||||||||||||

|

64 |

100 |

50 |

115 |

- |

4925 |

9,8 |

|||||||||

|

65 |

80 |

35 |

95 |

- |

2460 |

4,9 |

|||||||||

|

40 |

2310 |

4,6 |

|||||||||||||

|

66 |

90 |

35 |

95 |

- |

2415 |

4,8 |

|||||||||

|

40 |

2280 |

4,6 |

|||||||||||||

|

67 |

100 |

40 |

115 |

- |

2885 |

5,8 |

|||||||||

|

68 |

100 |

35 |

115 |

- |

5060 |

10,1 |

|||||||||

|

40 |

4875 |

9,8 |

|||||||||||||

|

69 |

35; 40 |

- |

- |

125 |

d = 35 |

d = 40 |

d = 35 |

d = 40 |

|||||||

|

680 |

645 |

1,4 |

1,3 |

||||||||||||

|

150 |

820 |

775 |

1,6 |

1,6 |

|||||||||||

|

175 |

955 |

900 |

1,9 |

1,9 |

|||||||||||

|

200 |

1090 |

1030 |

2,2 |

2,1 |

|||||||||||

|

225 |

1225 |

1160 |

2,4 |

2,3 |

|||||||||||

|

250 |

1360 |

1285 |

2,7 |

2,6 |

|||||||||||

|

275 |

1500 |

1415 |

3,0 |

2,8 |

|||||||||||

|

300 |

1635 |

1545 |

3,3 |

3,1 |

|||||||||||

|

70 |

50 |

- |

- |

150 |

1205 |

2,4 |

|||||||||

|

185 |

1485 |

3,0 |

|||||||||||||

|

200 |

1610 |

3,2 |

|||||||||||||

|

250 |

2010 |

4,0 |

|||||||||||||

|

300 |

2410 |

4,8 |

|||||||||||||

|

71 |

60 |

- |

- |

150 |

1730 |

3,5 |

|||||||||

|

170 |

1960 |

4,0 |

|||||||||||||

|

200 |

2310 |

4,6 |

|||||||||||||

|

250 |

2890 |

5,8 |

|||||||||||||

|

300 |

3470 |

6,9 |

|||||||||||||

|

72 |

40 |

- |

- |

250 |

1285 |

2,6 |

|||||||||

|

300 |

1545 |

3,1 |

|||||||||||||

|

73 |

50 |

- |

- |

200 |

2485 |

5,0 |

|||||||||

|

250 |

3065 |

6,1 |

|||||||||||||

|

300 |

3645 |

7,3 |

|||||||||||||

|

74 |

60 |

- |

- |

170 |

2135 |

4,3 |

|||||||||

|

200 |

2485 |

5,0 |

|||||||||||||

|

250 |

3065 |

6,1 |

|||||||||||||

|

300 |

3645 |

7,3 |

|||||||||||||

|

75 |

35; 40 |

- |

- |

150 |

d = 35 |

d = 40 |

d = 35 |

d = 40 |

|||||||

|

775 |

730 |

1,6 |

1,5 |

||||||||||||

|

200 |

1045 |

985 |

2,1 |

2,0 |

|||||||||||

|

250 |

1320 |

1245 |

2,6 |

2,5 |

|||||||||||

|

300 |

1590 |

1500 |

3,2 |

3,0 |

|||||||||||

|

76 |

50 |

- |

- |

150 |

1125 |

2,2 |

|||||||||

|

200 |

1525 |

3,0 |

|||||||||||||

|

250 |

1915 |

3,8 |

|||||||||||||

|

300 |

2330 |

4,6 |

|||||||||||||

|

77 |

60 |

- |

- |

150 |

1550 |

3,1 |

|||||||||

|

200 |

2135 |

4,3 |

|||||||||||||

|

250 |

2715 |

5,4 |

|||||||||||||

|

300 |

3290 |

6,6 |

|||||||||||||

|

78 |

35; 40 |

- |

- |

150 |

d = 35 |

d = 40 |

d = 35 |

d = 40 |

|||||||

|

755 |

705 |

1,5 |

1,4 |

||||||||||||

|

200 |

1025 |

960 |

2,0 |

1,9 |

|||||||||||

|

260 |

1300 |

1220 |

2,5 |

2,4 |

|||||||||||

|

300 |

1570 |

1475 |

3,1 |

3,9 |

|||||||||||

|

79 |

35 |

- |

- |

150 |

735 |

685 |

1,5 |

1,4 |

|||||||

|

40 |

300 |

1550 |

1455 |

3,1 |

2,9 |

||||||||||

|

80 |

35 |

- |

- |

150 |

1043 |

2,1 |

|||||||||

|

40 |

300 |

975 |

2,0 |

||||||||||||

|

81 |

35 |

- |

- |

100 |

1010 |

2,0 |

|||||||||

|

40 |

950 |

1,9 |

|||||||||||||

|

82 |

50 |

- |

- |

100 |

1455 |

2,9 |

|||||||||

|

83 |

60 |

- |

- |

100 |

1950 |

3,9 |

|||||||||

|

84 |

35; 40 |

- |

- |

150 |

d = 35 |

d = 40 |

d = 35 |

d = 40 |

|||||||

|

840 |

795 |

1,7 |

1,6 |

||||||||||||

|

175 |

980 |

930 |

2,0 |

1,9 |

|||||||||||

|

200 |

1110 |

1050 |

2,2 |

2,1 |

|||||||||||

|

250 |

1385 |

1310 |

2,8 |

2,6 |

|||||||||||

|

300 |

1655 |

1565 |

3,3 |

3,1 |

|||||||||||

|

85 |

50 |

- |

- |

150 |

1250 |

2,5 |

|||||||||

|

175 |

1450 |

2,9 |

|||||||||||||

|

200 |

1650 |

3,3 |

|||||||||||||

|

250 |

2055 |

4,1 |

|||||||||||||

|

300 |

2455 |

4,9 |

|||||||||||||

|

86 |

60 |

- |

- |

150 |

1850 |

3,7 |

|||||||||

|

160 |

1865 |

4,0 |

|||||||||||||

|

175 |

2140 |

4,3 |

|||||||||||||

|

200 |

2430 |

4,9 |

|||||||||||||

|

87 |

35; 40 |

- |

- |

150 |

d = 35 |

d = 40 |

d = 35 |

d = 40 |

|||||||

|

790 |

745 |

1,6 |

1,5 |

||||||||||||

|

300 |

1605 |

1515 |

3,2 |

3,0 |

|||||||||||

|

88 |

40 |

- |

110 |

- |

605 |

1,2 |

|||||||||

|

50 |

560 |

1,1 |

|||||||||||||

|

89 |

50 |

- |

140 |

- |

815 |

1,6 |

|||||||||

|

90 |

50 |

- |

220 |

- |

2070 |

4,1 |

|||||||||

|

60 |

1975 |

3,9 |

|||||||||||||

|

91 |

- |

- |

300 |

- |

7435 |

14,9 |

|||||||||

|

92 |

24 |

- |

100 |

- |

780 |

1,6 |

|||||||||

|

26 |

770 |

1,5 |

|||||||||||||

|

28 |

765 |

1,5 |

|||||||||||||

|

30 |

755 |

1,5 |

|||||||||||||

|

35 |

730 |

1,5 |

|||||||||||||

|

40 |

700 |

1,4 |

|||||||||||||

|

45 |

670 |

1,4 |

|||||||||||||

|

50 |

630 |

1,3 |

|||||||||||||

|

93 |

- |

- |

110 |

- |

825 |

1,6 |

|||||||||

|

Примечание - При расчете массы изделий средняя кажущаяся плотность ориентировочно принята 2,0 г/см3. |

|||||||||||||||

Приложение Б

(обязательное)

Методика определения термической стойкости

Б.1. Оборудование для испытаний

Б.1.1. Аппаратура

- электрическая печь сопротивления с нагревателем из сплава с высоким омическим сопротивлением по ГОСТ 10994, обеспечивающим нагрев до 800 °С, например нихром; вертикальная рабочая труба печи должна быть диаметром 200 - 300 мм и высотой 400 - 500 мм;

- термопара по ГОСТ 6616 с пределом измерения не ниже 800 °С и использованием номинальных статических характеристик преобразователей в соответствии с требованием [1] и вторичным измерительным прибором класса точности 1,0 или 1,5 соответствующей градуировки;

- приспособления для загрузки и выгрузки испытуемых изделий.

Б.1.2. Общий вид установки, рекомендуемой для испытания на термическую стойкость центровых трубок, сифонных пролетных и концевых трубок показан на рисунке Б.1.

1 - подпятник; 2 - груз; 3

- рукоятка; 4 - канат; 5 - кронштейн;

6 - электрическая печь с нихромовым нагревателем; 7 - стол; 8 - крышка; 9 - обмотка;

10 - изоляция (легковес); 11 - изоляция (асбестовый картон); 12

- трубка; 13 - кожух

Рисунок Б.1

Печь включают в сеть через регулятор напряжения. Предельная температура в печи 800 °С. Для уменьшения теплопотерь труба изолирована асбестом по ГОСТ 2850, а пространство между железным кожухом печи и изолированной трубой с нихромовой обмоткой заполняется боем огнеупорного легковесного шамотного кирпича.

(Измененная редакция, Изм. № 1).

Б.2. Проведение испытаний

Б.2.1. Высушенную при 110 °С и остывшую до температуры окружающей среды испытуемую центровую трубку или пролетную сифонную трубку надевают на металлический стержень, а концевую сифонную трубку - на специальный штырь. Конец металлического стержня защищают от воздействия высокой температуры шамотной шайбой. Верхнюю часть металлического стержня или штыря защищают от перегрева шамотной трубкой.

В центре печи устанавливают термопару, после чего печь включают в сеть. По достижении в печи температуры 800 °С термопару вынимают, подготовленное изделие подвешивают на металлический трос и при помощи специального приспособления быстро загружают в печь.

После загрузки испытуемого изделия трубу печи закрывают составной крышкой. Изделие выдерживают в печи 15 мин. В течение этого времени печь находится под током того же напряжения, которое было при достижении в печи температуры 800 °С. Падение температуры в печи после загрузки в нее изделия не нормируется.

Б.2.2. Через 15 мин нагретое изделие извлекают из печи и охлаждают на воздухе.

Б.3. Оценка термической стойкости изделий

Б.3.1. Испытанию на термическую стойкость подвергают три изделия от одной партии.

Термическую стойкость изделия считают удовлетворительной, если после внезапного нагрева от температуры окружающей среды до 800 °С с выдержкой в течение 15 мин и последующего охлаждения оно не распадается на части (рисунок Б.2 а, б, в, д, е, ж), несмотря на наличие трещин, шелушения и сколов по торцам. Термическую стойкость изделия считают пониженной, если после испытания оно распадается на части (рисунок Б.2 г, з).

Рисунок Б.2

Б.4. Запись результатов испытаний

Б.4.1. Результаты испытаний записывают по форме, приведенной в таблице Б.1.

Таблица Б.1 - Результаты определения термической стойкости сифонных изделий

|

Номер партии |

Дата испытания |

Номер изделия |

Характер разрушения при испытании |

Оценки термической стойкости образцов при испытании |

Примечание |

|

ПРИЛОЖЕНИЕ В

(обязательное)

Рабочие,

нерабочие и торцовые поверхности,

кромки и ребра изделий для сифонной разливки стали

В.1 Условные обозначения рабочих и нерабочих поверхностей, кромок и ребер приведены в таблице В.1 и на рисунках В.1 - В.6.

Таблица В.1

|

Условное обозначение |

|

|

Торцовая поверхность изделия |

т |

|

Кромка торцовой поверхности |

Кт |

|

Кромка нерабочей поверхности |

Кн |

|

Кромка рабочей поверхности |

Кр |

|

Ребро торцовой поверхности |

Рт |

|

Ребро нерабочей поверхности |

Рн |

|

Примечание - Рабочие поверхности изделий на рисунках заштрихованы. |

|

Рисунок В.1 - Воронка

Рисунок В.2 - Центровая трубка

Рисунок В.3 - Звездочка

Рисунок В.4 - Пролетная сифонная трубка

Рисунок В.5 - Концевая сифонная трубка

Рисунок В.6 - Стаканчик для изложниц

ПРИЛОЖЕНИЕ Г

(справочное)

Примеры расчета скошенности изделий

Таблица Г.1 - Результаты измерений геометрических размеров изделия

|

Номер изделия |

L, мм |

В, мм |

|

|

Со стороны буртика |

Со стороны паза |

||

|

70/250 |

253,1 |

101,6 |

100,5 |

|

69/200 |

199,8 |

81,3 |

80,7 |

|

69/250 |

250,3 |

81,3 |

80,4 |

Таблица Г.2 - Расчет конусности изделия

|

Номер изделия |

Разность размера В на противоположных сторонах изделия, мм |

L, мм |

Конусность |

|

70/250 |

101,6 - 100,5 = 1,1 |

253.1 |

1,1/253,1 = 0,004 |

|

69/200 |

81,3 - 80,7 = 0,6 |

199,8 |

0,6/199,8 = 0,003 |

|

69/250 |

81,3 - 80,4 = 0,9 |

250,3 |

0,9/250,3 = 0,004 |

Таблица Г.3 - Расчет скошенности торцовых плоскостей изделия

|

Номер изделия |

Величина максимального зазора между сторонами угольника торцовой поверхностью, мм |

Произведение размера стороны торца на конусность, мм |

Скошенность |

|

70/250 |

1,6 |

100,5 ´ 0,004= 0,4 |

1,6 - 0,4 = 1,2 |

|

69/200 |

1,1 |

80,7 ´ 0,003 = 0,2 |

1,1 - 0,2 = 0,9 |

|

69/250 |

1,2 |

80,4 ´ 0,004 = 0,3 |

1,2 - 0,3 = 0,9 |

Библиография

[1] ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

[2] ГОСТ Р 53788-2010 Огнеупоры и огнеупорное сырье. Методы определения огнеупорности

[3] ГОСТ Р 54528-2011 Изделия огнеупорные с общей пористостью менее 45 %. Метод определения остаточных изменений размеров при нагреве.

Ключевые слова: огнеупорные изделия для сифонной разливки стали, воронки, звездочки, трубки центровые, трубки сифонные