УТВЕРЖДАЮЗаместитель руководителя организации п/я Г-4668 ______________ Н.В. Архипов «25» февраля 1983 г. |

ОТРАСЛЕВОЙ СТАНДАРТ

|

АРМАТУРА ТРУБОПРОВОДНАЯ НАПЛАВКА УПЛОТНИТЕЛЬНЫХ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ |

ОСТ 26-07-2054-83ВзаменРТМ 26-07-203-75 |

Письмом организации от «25» февраля 1983 г.

№ 11-10-4/345 срок действия установлен с «01» января 1984 г.

* Снято ограничение срока действия

Настоящий стандарт распространяется на ручную электродуговую наплавку уплотнительных поверхностей деталей трубопроводной арматуры из сталей марок 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т и 15Х18Н12СЧТЮ по ГОСТ 5632-72 электродами марки УОНИ-13/Н1-БК.

Стандарт устанавливает технические требования к сварочным материалам, требования к наплавке и контролю качества наплавленного металла, а также к исправлению дефектов наплавки.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Требования к электродам, их хранение и порядок запуска в производство

Наплавку следует производить на коррозионностойкие стали аустенитного класса марок 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т и 15Х18Н12СЧТЮ (ЭИ654) по ГОСТ 5632-72.

Допускается применение других марок сталей.

1.1.2. Электроды марки УОНИ-13/Н1-БК на основе проволоки св.08Х32Н8 должны быть изготовлены в соответствии с требованиями ГОСТ 10051-75 и паспорта.

Каждая партия электродов должна иметь сертификат.

Партией считаются электроды одной плавки проволоки данного состава и одного диаметра, изготовленные по одному и тому же технологическому процессу из компонентов одной партии.

1.1.3. Каждая партия электродов перед запуском в производство, независимо от сертификатных данных, подвергается контролю:

а) химического состава наплавленного металла;

б) твердости наплавленного металла;

в) качества наплавленного металла.

1.1.4. Химический состав и твердость должны соответствовать указанным в таблице.

|

Наименования электродов по ГОСТ 10051-75 |

Химический состав наплавленного металла, %, не более |

Твердость, HRCЭ |

|||||||

|

углерод |

кремний |

марганец |

хром |

никель |

молибден |

азот |

после наплавки |

после термической обработки |

|

|

Типа Э-09Х31Н8АМ2 марки УОНИ-13/Н1-БК |

От 0,06 до 0,12 |

0,5 |

0,5 |

От 30,0 до 33,0 |

От 7,0 до 9 |

От 1,8 до 2,4 |

От 0,30 |

24 - 30 |

42 - 49,5 |

1.1.5. Для контроля химического состава и твердости производится наплавка высотой не менее 10 мм на заготовку из стали 12Х18Н9Т (08Х18Н10Т, 12Х18Н10Т) диаметром не менее 50 мм и высотой не менее 20 мм или на заготовку другого размера и другого материала применительно к номенклатуре изделий, наплавляемых предприятием. Допускается совмещать входной контроль электродов с контролем наплавки лабораторными методами на образцах-свидетелях.

1.1.6. Пробы для контроля химического состава наплавленного металла должны отбираться из верхних слоев, расположенных выше 5 мм от наплавляемой поверхности.

1.1.7. Твердость наплавленного металла измеряется на образце (на образце, на котором снималась стружка на химический анализ) на высоте не менее 5 мм от наплавляемой поверхности.

Контроль твердости наплавленного металла производится до термообработки и после термообработки по режиму:

а) посадка в печь при температуре 500 °С;

б) нагрев до температуры 800° ± 10 °С со скоростью, обеспечивающейся мощностью печи;

в) выдержка при температуре 800° ± 10 °С в течение 5 ÷ 6 часов в зависимости от габаритов детали;

г) охлаждение на воздухе.

1.1.8. Контроль качества наплавки производится на образце до замера твердости. Контроль производится внешним осмотром невооруженным глазом, а в сомнительных случаях - с помощью лупы трех - пяти кратного увеличения.

Дефекты в наплавке не допускаются.

При наличии дефектов определяется причина их возникновения и производится повторная наплавка на удвоенном количестве образцов тем же сварщиком или более квалифицированным.

1.1.9. Поступившие с предприятия-изготовителя электроды перед запуском в производство и перед испытанием электродов по п. 1.1.2, независимо от времени их изготовления, подлежат прокалке на предприятии-потребителе при температуре 450 °С в течении двух часов.

1.1.10. Прокалка электродов не должна производиться более трех раз, не считая прокалки при их изготовлении, при этом дата каждой прокалки регистрируется в журнале.

1.1.11. Электроды после прокалки должны храниться в герметичной (влаго- и воздухонепроницаемой) таре или в сушильных шкафах при температуре 60 ÷ 100 °С.

Срок годности электродов при хранении в герметичной таре и в сушильных шкафах не ограничен.

1.1.12. Допускается хранение электродов в кладовых, температура которых должна быть не ниже 18 °C, а относительная влажность воздуха не более 50 %. Срок годности при этом - 50 суток.

1.1.13. Сушильные шкафы должны быть оснащены термометрами, а кладовые - термометрами и психометрами.

Температуру в сушильных шкафах следует контролировать не реже одного раза в смену, а температуру и влажность воздуха в кладовых - каждый день.

Результаты контроля заносятся ОТК в учетную документацию (журнал)

1.1.14. Электроды выдаются сварщику в количестве, необходимом для односменной работы. При хранении электродов в герметичной таре перед выдачей их сварщику ОТК участка (цеха) подтверждает правильность хранения электродов в журнале.

1.2. Требования к подготовке деталей под наплавку

1.2.1. Подготовка деталей под наплавку производится механической обработкой (строжкой, фрезеровкой, расточкой и т.п.).

1.2.2. На наплавляемой поверхности деталей не допускается наличие загрязнений, окалины, глубоких рисок, заусенцев, газовых пор, шлаковых включений и других пороков металла.

Шероховатость поверхности под наплавку должна быть не более Ra 12,5. Зачистка должна производиться стальной щеткой. Обезжиривание производится ацетоном или уайт-спиритом или другим растворителем.

1.2.3. При наличии канавок или выточек разделку их выполнять без острых углов и резких переходов, при этом рекомендуется радиус округления:

для Ду до 50 мм - 3 мм;

для Ду свыше 50 мм до 100 мм - 4 мм;

для Ду свыше 100 мм - 5 мм.

1.3. Требования к квалификации сварщиков

1.3.2. При перерыве в работе по наплавке свыше шести месяцев сварщик перед допуском к работе вновь должен пройти контрольные практические испытания.

1.3.3. Каждый сварщик должен иметь клеймо.

1.4. Общие технологические указания

1.4.1. На каждую наплавляемую деталь должна быть разработана технологическая документация, содержащая:

а) эскиз заготовки детали под наплавку со всеми необходимыми размерами, гарантирующими получение высоты наплавки с размерами по чертежу;

б) размеры наплавки с учетом припуска на механическую обработку по высоте и ширине;

в) требования по механической обработке для обеспечения получения размеров наплавки по чертежу.

1.4.2. На однотипные детали разрабатываются типовые технологические процессы.

1.4.3. Наплавку следует производить в нижнем положении на манипуляторе или специальном приспособлении.

1.5. Требования к сварочному оборудованию

1.5.1. Наплавка электродами марки УОНИ-13/Н1-БК должна производиться от источника постоянного тока на обратной полярности (плюс на электроде).

1.5.2. Для питания сварочного поста, рекомендуется попользовать однопостовые или многопостовые источники питания постоянного тока. Каждый пост должен быть оборудован балластным реостатом или потенциометром для регулирования сварочного тока и измерительными приборами (амперметром и вольтметром).

1.5.3. Правильность показаний контрольных приборов должна проверяться периодически не реже одного раза в год, а также после каждого ремонта оборудования и контрольных приборов, что подтверждается записью в журнале или другой документации.

1.6. Технология наплавки

1.6.1. Наплавка деталей производится без предварительного и сопутствующего подогрева.

Каждый последующий проход следует выполнять после охлаждения предыдущего до температуры 100 °С и ниже. Контроль температуры рекомендуется производить термокарандашами.

1.6.2. Высота наплавки, без учета припуска на механическую обработку, должна быть не менее 5 мм и выполняться не менее, чем в три слоя.

1.6.3. Рекомендуемый режим сварочного тока (сила тока (Jсв) в зависимости от диаметра электрода):

для диаметра 3 мм - от 80 до 100 а;

для диаметра 4 мм - от 100 до 140 а;

для диаметра 5 мм - от 140 до 160 а.

1.6.4. После выполнения каждого слоя при многослойной наплавке необходимо тщательно удалять шлак.

1.6.5. После окончания наплавки детали должны охлаждаться на воздухе.

1.6.6. Наплавленные детали, которые подвергаются термической обработке для получения твердости наплавленного металла от 40 до 48 HRC, рекомендуется предварительно механически обработать с припуском на окончательную обработку наплавленных уплотнительных поверхностей деталей не менее 0,5 мм.

1.7. Термическая обработка наплавленных деталей

1.7.1. Для получения твердости наплавленного металла от 40 до 48 HRC детали с наплавкой следует подвергнуть термической обработке по режиму:

посадка в печь при температуре 500 °С;

нагрев до температуры 800 ± 10 °С;

выдержка при температуре 800 ± 10 °С в течение от 4 до 6 часов в зависимости от габаритов детали;

охлаждение на воздухе.

1.7.2. Для термической обработки детали следует комплектовать в партии по следующему признаку:

золотники, штоки и другие мелкие детали арматуры Ду не более 100 мм;

золотники, штоки и другие детали арматуры Ду более 100 мм;

корпуса арматуры Ду не более 100 мм;

корпуса арматуры Ду более 100 мм.

1.7.3. Каждая партия термически обработанных деталей должна предъявляться ОТК вместе с диаграммой записи проведенного режима. На диаграмме должна быть указана дата выполнения термической обработки.

1.7.4. При применении других марок стали в случае их термообработки по п. 1.7.1 необходимо учитывать влияние режима термообработки на свойства основного металла.

2. КОНТРОЛЬ КАЧЕСТВА И ПРИЕМКА НАПЛАВЛЕННЫХ ДЕТАЛЕЙ

2.1. Перед наплавкой ОТК контролирует:

а) соответствие размеров и качества подготовки поверхностей деталей под наплавку требованиям эскиза и наличие образцов-свидетелей;

б) наличие технологической документации на наплавку и термическую обработку;

в) исправность измерительных приборов;

г) соответствие электродов марки УОНИ-13/Н1-БК требованиям настоящего стандарта.

2.2. В процессе наплавки ОТК осуществляет постоянный контроль за соблюдением технологического процесса наплавки.

2.3. Наплавленные детали (до термической обработки) контролирует и приникает ОТК. Контроль следует производить внешним осмотром и промером размеров наплавки, при заниженных размерах производится повторная наплавка с соблюдением требований настоящего стандарта.

2.4. Контроль размеров производится с помощью специальных шаблонов или мерительного инструмента.

2.5. Контроль внешним осмотром производится после предварительной механической обработки (до термической) и после окончательной механической обработки с использованием лупы четырехкратного увеличения.

2.6. Окончательная приемка ОТК наплавленных поверхностей после механической обработки включает:

а) внешний осмотр и контроль размеров;

б) капиллярный контроль (с учетом п. 2.7);

в) измерение твердости.

2.7. Для выявления трещин в наплавке на деталях арматуры, а в случаях, оговоренных чертежом, необходимо производить капиллярный контроль в соответствии с ОСТ 5.9537-80 по II классу чувствительности.

В наплавленном и основном металле деталей арматуры всех типов трещины не допускаются.

2.9. На плоских наплавленных уплотнительных поверхностях арматуры не допускаются наличие отдельных дефектов размером более 1 мм в количестве:

а) для Ду от 200 до 500 мм - более 5,

б) для Ду от 500 до 800 мм - более 10,

расстояние между дефектами должно быть не менее 20 мм.

2.10. На боковых неуплотнительных поверхностях, а также на направляющих поверхностях не допускаются раковины или поры размером более 1 мм, расположенные на расстоянии менее 20 мм друг от друга.

Допускается скопление пор (размером каждая до 0,5 мм) на площади не более 0,4 см2.

2.11. В конструкциях, выполненных c конусным или ножевым уплотнением, по линии уплотнения (или пояску) дефекты не допускаются.

Допускаются отдельные поры или раковины размером не более 1 мм в количестве не более 3, находящиеся на расстоянии не менее 2,5 мм от линии или пояска уплотнения, расстояние между ними должно быть не менее 20 мм.

2.12. На границе соединения наплавленного и основного металла для всех видов уплотнения не допускаются трещины, непровары, подрезы. Допускаются черновины длиной не более 20 мм и шириной не более 1 мм.

2.13. Если на отдельных видах арматуры по условиям работы могут быть допущены дефекты, превышающие по размерам или по количеству оговоренные в п. 2.8 - 2.12, то об этом должно иметься указание в чертеже, или указанные отступления оформляются совместным решением предприятия, выполняющего наплавку, и проектной организацией, а в особых случаях - согласовываются с заказчиком.

2.14. Для деталей с открытыми наплавленными поверхностями, доступными для замера, контроль твердости наплавки следует производить на одной детали из контролируемой партии, которая включает не более 50 однотипных деталей.

Твердость следует контролировать на высоте рабочей поверхности наплавки по чертежу с припуском на окончательную механическую обработку не более 0,5 мм.

Для деталей с недоступными для замера поверхностями контроль твердости наплавки следует производить на образце-свидетеле, форма разделки которого, размеры, конфигурация наплавки и режим термообработки должны соответствовать требованиям чертежа на контролируемую партию и требованиям настоящего стандарта.

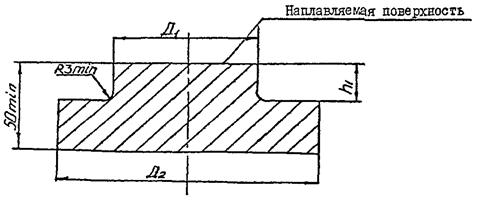

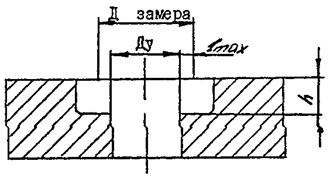

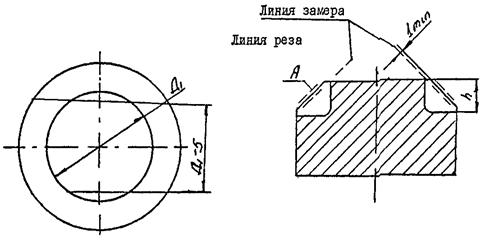

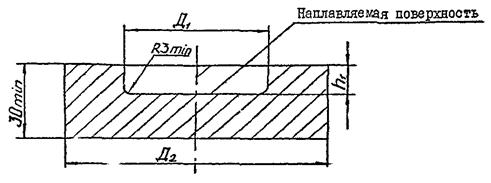

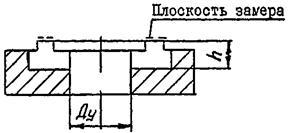

2.15. Рекомендуемые типовые формы заготовок под наплавку образцов-свидетелей для арматуры и схема замера твердости приведены на черт. 1, 2. Разрешаются другие формы заготовок, имитирующие контролируемые детали.

2.16. Размеры Д и h образцов-свидетелей (черт. 1, тип А, Б) должны соответствовать размерам заготовок под наплавку контролируемой партии деталей.

Наружный диаметр Д2 должен быть не более 100 мм, при этом Д1 - не более 80 мм для корпусов, Д1 - не более 80 мм для штоков.

2.17. Замер твердости на образце-свидетеле, имитирующем детали с плоским или коническим уплотнением, при глубине фаски не более 2 мм следует производить на высоте рабочей поверхности наплавки (черт. 2, тип А, Б).

2.18. Высота наплавки h (черт. 2) должна соответствовать высоте по чертежу на контролируемую партию деталей.

При занижении размеров наплавленной поверхности на контролируемых деталях против заданных чертежом, размеры наплавок на образцах-свидетелях доводятся до фактических.

Уплотнительную поверхность А наплавки конуса для замера твердости обработать с припуском не менее 1 мм.

2.19. Для деталей c коническим уплотнением при глубине фаски более 2 мм для замера твердости из образца-свидетеля вырезается шлиф с параллельными плоскостями. Механическую обработку наплавки образца-свидетеля следует производить с припуском на рабочей поверхности не менее 1 мм для обеспечения замера твердости параллельно кромке шлифа (черт. 2, тип В).

Твердость контролируется на обеих параллельных плоскостях шлифа.

2.20. Замеры твердости наплавки контролируемых деталей и образцов-свидетелей производятся не менее, чем в пяти точках, равномерно расположенных на поверхности или линии замера.

Каждый из производственных замеров должен иметь твердость не ниже указанной в чертеже.

2.21. При получении неудовлетворительных результатов повторного контроля на удвоенном количестве, партия деталей бракуется.

2.22. Образцы-свидетели изготавливаются из стали любой марки: 08Х18H10Т, или 12Х18Н10Т, или 12Х18Н9Т.

При применении других марок основного материала, неуказанных в стандарте, образцы-свидетели изготавливаются из применяемой стали.

2.23. Изготовление одного образца-свидетеля следует производить на партии однотипных деталей наплавляемых одним сварщиком, материалами одной и той же партии, по технологии изготовления данной партии деталей.

Срок годности образца-свидетеля - 3 месяца.

2.24. Принятые детали с наплавкой должны иметь клеймо сварщика и ОТК.

Рекомендуемые формы заготовок образцов-свидетелей под наплавку

А. Для корпусов

Б. Для штоков, золотников и др.

Черт. 1

Рекомендуемая схема замера твердости на образцах-свидетелях

А. Плоское уплотнение

Б. Коническое уплотнение с фаской глубиной до 2 мм

В. Коническое уплотнение с фаской глубиной более 2 мм (замер на шлифах)

Черт. 2

2.25. Результаты контроля наплавки и образцов-свидетелей заносятся в журнал

3. ИСПРАВЛЕНИЕ ДЕФЕКТОВ НАПЛАВКИ

3.1. В деталях арматуры, не подвергнутых термической обработке для получения заданной твердости, обнаруженные дефекты в наплавленном металле могут быть исправлены повторной наплавкой электродами марки УОНИ-13/Н1-БК после удаления дефекта механическим путем до здорового металла. Полнота удаления подтверждается контролем ОТК.

3.2. В деталях арматуры, подвергнутых окончательной термической обработке для получения заданной твердости, исправление обнаруженных дефектов производится путем полного удаления наплавленного металла и повторной наплавки электродами марки УОНИ-13/Н1-БК в соответствии с техпроцессом на первоначальную наплавку.

3.3. В деталях арматуры, подвергнутых окончательной термической обработке для получения заданной твердости, разрешается без удаления исправлять следующие дефекты непосредственно на уплотнительных поверхностях (по линии уплотнения):

а) мелкие дефекты размером до 1 мм включительно в количестве 3 штук на 100 мм длины наплавки с расстоянием между дефектами не менее 20 мм;

б) 2 участка сыпи размером 2´2 мм каждый на 100 мм длины наплавки с расстоянием между дефектами не менее 20 мм;

в) мелкие дефекты до 1 мм включительно в количестве 2 пор и участок сыпи на 100 мм длины наплавки. Расстояние между дефектами должно быть не менее 20 мм.

В зоне сплавления и в прилегающих к линии уплотнения поверхностях допускается исправление независимо от размеров дефекта.

Дефекты исправляются аргоно-дуговой сваркой без присадки путем их расплавления или с присадкой проволокой св. 08Х32Н8.

Деталь, перед исправлением подогревается до температуры 300 - 500° C.

После исправления дефектов термообработка не производится.

В случае исправления дефектов после термообработки контроль качества наплавки производится внешним осмотром и цветной дефектоскопией по II классу чувствительности ОСТ 5.9537-80 для определения отсутствия трещин. Трещины не допускаются.

3.7. Исправление наплавки допускается производить не более двух раз. Возможность дальнейшего исправления решается главным сварщиком предприятия, и по согласованию с заказчиком, за исключением арматуры промышленного назначения.

Руководитель предприятия п/я Г-4745 С.И. Косых

Главный инженер М.Г. Сарайлов

Главный инженер предприятия п/я А-7899 О.Н. Шпаков

Зам. главного инженера Ю.И. Тарасьев

Заведующий отделом 161 М.И. Власов

Главный сварщик И.И. Карасев

Руководитель темы -

Заместитель главного сварщика В.И. Лярский

Ответственный исполнитель -

Начальник лаборатории сварки Г.А. Сергеева

|

СОГЛАСОВАНО Старший представитель заказчика 1580 _______________ Р.П. Окользин «31» марта 1983 г. Начальник отдела сварки предприятия п/я Р-6762 _______________ Н.А. Савицкий «22» 02 1983 г. |

СОГЛАСОВАНО Заместитель руководителя организации п/я А-3398 _______________ А.А. Зак «24» февраля 1983 г. Руководитель оргагнизации п/я А-7176 _______________ А.М. Васильев «24» февраля 1983 г. |

Ссылочные нормативно-технические документы

|

Обозначение НТД, на который дана ссылка |

Номер пункта перечисления, приложения |

|

Вводная часть, 1.1.1 |

|

|

«Правила аттестации сварщиков» от 22.06.71 |

|

|

ОСТ 5.9537-80 |

СОДЕРЖАНИЕ