ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

|

УТВЕРЖДАЮ Начальник Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром» ________________ О.Е. Аксютин «18» ноября 2008 г. |

ИНСТРУКЦИЯ ПО ОЦЕНКЕ ДЕФЕКТОВ ТРУБ

И СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ

ПРИ РЕМОНТЕ И ДИАГНОСТИРОВАНИИ

МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

(с изменением № 1)

|

Заместитель начальника Управления по транспортировке газа н газового конденсата ОАО «Газпром» |

Генеральный директор ООО «Газнадзор» |

|

____________________________В.В. Салюков |

_______________В.Н. Медведев |

Москва 2008

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАНА Обществом с ограниченной ответственностью «Газнадзор» (В.Н. Медведев, Ф.Г. Тухбатуллин, М.И. Королев, В.С. Урусов) с участием Управления по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром» (В.В. Салюков, А.Н. Колотовский, Е.М. Вышемирский, М.Ю. Митрохин, А.В. Молоканов, А.В. Шипилов), ООО «ВНИИГАЗ» (А.Г. Малков, В.М. Ботов, С.Е Яковлев, М.Ю. Панов, В.М. Силкин), ДОАО «Оргэнергогаз» (И.И. Велиюлин, Д.И. Ремизов, Д.К. Мигунов, П.А. Колотовский, А.Н. Касьянов), ЗАО НПО «Спецнефтегаз» (В.Ф. Чабуркин, Б.И. Мирошниченко), РГУ им. Губкина (О.И. Стеклов).

ВНЕСЕНА Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром».

2. УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ Департаментом по транспортировке, подземному хранению и использованию газа ОАО «Газпром».

3. ВВОДИТСЯ ВЗАМЕН ВРД 39-1.10-063-2002 «Инструкция по оценке работоспособности и отбраковке труб с вмятинами и гофрами», ВРД 39-1.10-023-2001 «Инструкция по обследованию и ремонту магистральных газопроводов, подверженных КРН, в шурфах», ВСН 39-1.10-009-2002 «Инструкция по отбраковке и ремонту труб линейной части магистральных газопроводов», ВРД 39-1.10-001-99 «Руководство по анализу результатов внутритрубной инспекции и оценке опасности дефектов», ВРД 39-1.10-004-99 «Методические рекомендации по количественной оценке состояния магистральных газопроводов с коррозионными дефектами, их ранжирования по степени опасности и определению остаточного ресурса», ВРД 39-1.10-032-2001 «Инструкция по классификации стресс-коррозионных дефектов по степени их опасности», раздела 3.1 «Отбраковка труб» РД 558-97 «Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах», п.п. 4.4 и 4.5 ВРД 39-1.10-013-2000 «Руководящий документ по применению композитных материалов фирмы «Порсил лтд» (г. Санкт-Петербург) для ремонтных работ на объектах нефтяной и газовой промышленности», п. 4.1 ВСН 39-1.10-001-99 «Инструкция по ремонту дефектных труб магистральных газопроводов полимерными композитными материалами».

СОДЕРЖАНИЕ

|

ИНСТРУКЦИЯ ПО ОЦЕНКЕ ДЕФЕКТОВ ТРУБ И СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ПРИ РЕМОНТЕ И ДИАГНОСТИРОВАНИИ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ (с изменением № 1) |

Дата введения 2009-02-01

1. Область применения

1.1. Инструкция по оценке дефектов труб и соединительных деталей при ремонте и диагностировании магистральных газопроводов (далее Инструкция) распространяется на оценку дефектов труб и соединительных деталей трубопроводов при ремонте и диагностировании объектов магистральных газопроводов диаметром, до 1420 мм с избыточным давлением газа свыше 1,2 МПа (12 кгс/см2) до 10 МПа (100 кгс/см2) включительно.

Действие Инструкции не распространяется на оценку дефектов труб и соединительных деталей трубопроводов при ремонте и диагностировании объектов компрессорных станций и станций подземного хранения газа.

1.2. Инструкция устанавливает требования к методам и объемам неразрушающего контроля, нормам оценки качества труб и соединительных деталей трубопроводов, технологиям диагностирования и методам их ремонта.

1.3. Инструкция предназначена для дочерних обществ и организации ОАО «Газпром», а также подрядных организаций, выполняющих работы по диагностированию и ремонту магистральных газопроводов, в том числе при переизоляции.

2. Нормативные ссылки

В Инструкции использованы ссылки на следующие стандарты;

ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 19200-80 Отливки из чугуна и стали. Термины и определения дефектов

ГОСТ 2601-84* Сварка металлов. Термины и определения основных понятий

ГОСТ 5272-68* Коррозия металлов. Термины

ГОСТ 14782 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 22368 Контроль неразрушающий. Классификация дефектности стыковых сварных швов по результатам ультразвукового контроля.

ГОСТ 23049 Контроль неразрушающий. Дефектоскопы ультразвуковые. Общие технические требования.

ГОСТ 23667 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров.

ГОСТ 28702 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

ГОСТ 3242 Соединения сварные. Методы контроля качества.

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод.

ГОСТ 24289 Контроль неразрушающий вихретоковый. Термины и определения.

ГОСТ 8.283 ГСИ. Дефектоскопы электромагнитные. Методы и средства поверки.

ГОСТ 26697 Контроль неразрушающий. Дефектоскопы магнитные и вихретоковые, Общие технические требования.

Е-309-77 Контроль стальных трубных изделий с помощью вихревых токов с использованием магнитного насыщения.

ГОСТ 23479 Контроль неразрушающий. Методы оптического вида. Общие требования

ГОСТ 20415 Контроль неразрушающий. Методы акустические. Общие положения

СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов

СТО Газпром 2-2.3-095-2007 Методические указания по диагностическому обследованию линейной части магистральных газопроводов

СТО Газпром 2-2.3-136-2007 Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I

СТО Газпром 2-2.3-137-2007 Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть II

Примечание - При пользовании настоящим документом необходимо проверить действие ссылочных нормативов. Если ссылочный норматив заменен (изменен), следует руководствоваться замененным (измененным) нормативом. Если ссылочный норматив отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины, определения и сокращения

Аномалия - участок стенки трубы или сварного шва, на котором зарегистрированы показания приборов или имеются визуальные признаки, свидетельствующие о возможности наличия дефекта.

Взаимодействующие дефекты - два или несколько дефектов, для совокупности которых расчетное давление разрушения трубы ниже расчетного давления разрушения трубы для каждого из дефектов.

Вмятина - нарушение формы сечения трубы в виде местного плавного изменения формы поверхности, образующегося при действии на наружную поверхность трубопровода сосредоточенной или распределенной поперечной нагрузки.

Гнутый отвод - для целей Инструкции под гнутым отводом понимают отвод, изготовленный из трубы и имеющий угол поворота до 6° включительно.

Гофр - нарушение формы сечения трубы в результате потери местной устойчивости стенки трубы, когда при изгибе трубопровода в сжатой зоне развиваются чрезмерные пластические деформации.

Примечание: Гофр вытянут в окружном направлении и имеет малую длину по оси трубопровода. Гофр может иметь, кроме основной волны, дополнительные (вторичные) волны меньшей высоты.

Дефектная катушка - катушка с дефектом или группой дефектов, имеющих непрерывную продольную проекцию, длина которой равна длине продольной проекции дефектов.

Дефектная область - область трубы с одним или несколькими близлежащими дефектами.

Дефектный элемент - часть объекта магистрального газопровода (труба, СДТ), имеющая дефекты и подлежащая полной замене при ремонте или реконструкции.

Документ качества трубы или СДТ - сертификат или паспорт, подтверждающий соответствие трубы или СДТ требованиям ТУ или ГОСТ.

Забракованная катушка - участок трубы с дефектами, признанная непригодной для применения в МГ.

Забоина - повреждение, появляющееся в результате динамического взаимодействия поверхности трубы с твердым телом, имеющим острые края, без касательного по отношению к поверхности стенки трубы перемещения и заметного остаточного местного изгиба тела трубы.

Задир - в отличие от царапины задир имеет зазубренные края и меньшую кривизну дна.

Идентификация трубы или СДТ - процедура установления соответствия трубы или СДТ выданному на нее документу качества.

Идентифицированная труба или СДТ - труба или СДТ, для которой установлено соответствие маркировки документу качества, выданному на трубу или СДТ.

Категория труб и СДТ - классификационная группа труб и СДТ по возможности их эксплуатации в МГ, а также порядку их подготовки к применению.

Катушка - цилиндрический участок трубы (патрубок) с параметрами, регламентированными требованиями действующей нормативной документации, длиной не менее 250 мм.

Контролируемая шлифовка - метод ремонта трубы или СДТ, заключающийся в вышлифовке дефектов с контролем их остаточной глубины в процессе шлифовки, а также контролем результатов ремонта, включая подтверждение полноты устранения дефектов и определение размеров образовавшихся выемок.

Локальные дефектные участки газопровода - участки газопровода, на которых существуют условия отслоения изоляционного покрытия и протекают коррозионные и/или стресс-коррозионные процессы.

Неразрушающий контроль - контроль, при котором не должна быть нарушена пригодность труб и СДТ к применению и эксплуатации.

Обследование участка МГ - комплекс работ по техническому диагностированию участка МГ, включающий неразрушающий контроль труб, СДТ и сварных соединений, обеспечивающий определение конструктивных параметров (размеров) труб и СДТ, выявление дефектов труб, СДТ и сварных соединений, определение типа, геометрических размеров и координат выявленных дефектов.

Освидетельствование трубы или СДТ - процедура установления соответствия трубы или СДТ требованиям действующих ТУ или ГОСТ на трубы и СДТ для МГ.

Отбраковка трубы, СДТ или катушки - процедура определения пригодности трубы, СДТ или катушки для применения в магистральных газопроводах.

Оценка качества труб и СДТ - процедура установления соответствия труб и СДТ нормативным требованиям и их разделения на категории.

Пригодная катушка - катушка, признанная пригодной для применения в МГ.

Примечание: Пригодная катушка может содержать, в том числе, дефектные катушки, требующие ремонта.

Поверхностные дефекты - дефекты, расположенные на поверхности трубы, вызывающие уменьшение площади сечения стенки трубы или продольного сварного шва (коррозионные, стресс-коррозионные, металлургические и т.п.).

Расчетное давление разрушения - определяемое расчетным путем значение внутреннего давления, при котором прогнозируется разрушение участка газопровода с дефектом.

Срок безопасной эксплуатации - календарная продолжительность эксплуатации до перехода в предельное состояние.

Примечание: Для целей Инструкции предельное состояние трубы задается допустимым уровнем давления, с которым сравнивают величину расчетного давления разрушения дефектной трубы или катушки. Переход в предельное состояние происходит в момент снижения давления разрушения трубы до заданного уровня давления.

Срок обследования дефектных труб после ВТД - период времени, в течение которого необходимо выполнить обследование в шурфах дефектных участков труб, выявленных по результатам ВТД.

Срок ремонта дефектных труб - период времени, в течение которого необходимо отремонтировать или вырезать дефектные участки труб, обследованные в шурфах.

Сошлифованная область - область трубы с одной или несколькими выемками, образовавшимися при устранении дефекта или нескольких близлежащих дефектов контролируемой шлифовкой.

Стресс-коррозионный дефект - для целей настоящей Инструкции под стресс-коррозионным дефектом понимают отдельную трещину или систему стресс-коррозионных трещин, имеющих непрерывную продольную проекцию на ось, параллельную основному направлению трещин.

Техническое диагностирование участка МГ - комплекс работ по определению технического состояния участка МГ, включающий обследование участка МГ и выдачу рекомендаций по оценке качества и ремонту труб, СДТ и сварных соединений.

Трубы и СДТ категории А - трубы и СДТ, пригодные для применения в магистральных газопроводах.

Примечание: Трубы и СДТ категории А применяют в магистральных газопроводах после выполнения процедур по обследованию, оценке качества, освидетельствованию, ремонту и оформлению необходимых документов. При этом трубы категории А разделяют на категории A1, A2, A3 или бракуют (относят к категории Б). СДТ категории А разделяют на категории A1, A2 или бракуют (относят к категории Б).

Трубы и СДТ категории А1 - трубы и СДТ, оставляемые в газопроводе для дальнейшей эксплуатации, в том числе ремонтируемые без вырезки из газопровода (в траншее).

Трубы и СДТ категории А2 - трубы и СДТ, извлеченные из траншеи, отремонтированные и смонтированные в границах ремонтируемого участка, определенного проектной документацией (как правило, в пределах от крана до крана).

Трубы категории A3 - трубы, вырезаемые из ремонтируемых и демонтированных участков газопроводов, которые подлежат освидетельствованию для повторного применения при ремонте магистральных газопроводов. По результатам освидетельствования труб выполняемого, как правило, на специализированных заводах или базах, оформляют документы качества на трубы повторного применения.

Примечание: СДТ не могут быть отнесены к категории A3 в связи с отсутствием в ОАО «Газпром» нормативного документа, регламентирующего их повторное применение. В случае разработки и введения в действие указанного норматива, допускается отнесение СДТ к категории A3.

Трубы и СДТ категории Б - трубы и СДТ, применение которых в магистральных газопроводах не допускается.

Примечание: Трубы и СДТ могут быть забракованы и отнесены к категории Б (Б1, Б2), в том числе переведены из категорий А (A1, А2, A3), по результатам их обследования, освидетельствования или ремонта, а также входного или выходного контроля (в случаях возникновения повреждений при нанесении изоляции, погрузочно-разгрузочных, сварочно-монтажных и других работах).

Трубы и СДТ категория Б1 - забракованные трубы и СДТ, которые не могут быть применены на объектах промысловых и магистральных газопроводов, но могут быть использованы в хозяйственных целях при строительстве водоводов, коллекторов, терминалов и других объектов. В этом случае требования к трубам и СДТ категории Б принимают в соответствии с нормативами, область применения которых распространяется на объекты, на которых планируется применение труб и СДТ.

Трубы и СДТ категории Б2 - забракованные трубы и СДТ, которые не могут быть применены на объектах промысловых и магистральных газопроводов и подлежат применению только в качестве сырья для выплавки стали (металлолома).

Примечание: Трубы относят к категории Б2, если их применение в хозяйственник целях невозможно или нецелесообразно.

Царапина (риска) - повреждение, поверхности трубы, произошедшее в результате ее динамического взаимодействия с перемещающимся по ней твердым телом, имеющим острые края. Края царапин зазубрин не имеют.

Определения дефектов по действующим ГОСТ приведены в Приложении 1.

ВТД - внутритрубная дефектоскопия.

КРН - коррозионное растрескивание под напряжением (стресс-коррозия).

ЛЧ - линейная часть.

МГ - магистральный газопровод.

СДТ - соединительная деталь трубопровода.

4. Общие положения

4.1. Оценку качества труб и СДТ выполняют по результатам обследования участков газопроводов.

4.2. Обследование должно проводиться на очищенном от изоляционного покрытия газопроводе. При проведении обследования необходимо максимально использовать все имеющиеся результаты предварительных обследований, проводившихся в процессе эксплуатации участка (ВТД, электрометрия и др.).

4.3. Обследование должна выполнять организация, имеющая лабораторию неразрушающего контроля, аттестованную в соответствии с требованиями ПБ 03-372-00 [1]. Специалисты, проводящие обследование, должны быть аттестованы по применяемым методам неразрушающего контроля в соответствии с требованиями ПБ 03-440-02 [2] по II или III уровню профессиональной квалификации.

Если по результатам оценки наиболее крупных дефектов с определенными геометрическими параметрами труба (СДТ) забракована, то для этой трубы (СДТ) допускается не определять геометрические параметры более мелких дефектов, не влияющих на результат оценки качества трубы (СДТ).

4.5. Оценку качества труб и СДТ производит комиссия, назначаемая приказом (распоряжением) газотранспортного общества, в составе трех человек: представителя эксплуатирующей организации; представителя организации, выполнившей обследование труб и СДТ; представителя ООО «Газнадзор».

4.6. При оценке качества труб и СДТ их разделяют на категории A1, A2, A3 и Б.

4.7. Бывшие в эксплуатации трубы и СДТ, свариваемые при ремонте, должны быть идентифицированы или освидетельствованы.

Освидетельствование и идентификацию труб и СДТ категорий А1 и А2 выполняют в трассовых условиях в соответствии с требованиями ВРД 39-1.11-014-2000 [4], СТО Газпром 2-2.3-137-2007 и настоящей Инструкции.

Освидетельствование и ремонт труб категории A3 выполняют, как правило, на специализированных трубоизоляционных заводах в соответствии, с «Временной инструкцией по повторному применению труб при капитальном ремонте линейной части магистральных газопроводов» [5] и другими нормативными документами, утвержденными или согласованными ОАО «Газпром».

4.8. Применение «Временной инструкции по повторному применению труб при капитальном ремонте линейной части магистральных газопроводов» [5] для оценки качества труб и СДТ категорий А, А1 и А2 не допускается.

4.9. Оценку качества кольцевых сварных соединений труб и СДТ выполняют в соответствии с требованиями СТО Газпром 2-2.4-083-2006.

5. Классификация и виды дефектов труб и СДТ.

5.1. При оценке качества труб и СДТ используют классификацию дефектов труб и СДТ, представленную в таблице 5.1.

Таблица 5.1

Классификация дефектов труб и СДТ

|

Категория дефектов |

Условия возникновения |

Наименование дефектов |

Норматив |

|

|

1 |

Поверхностные дефекты основного металла |

При прокате листов |

Волосовина, слиточная плена, раскатанная трещина, прокатная плена, трещина напряжения, подрез, закат, риска, надрывы, продир, царапина и др. |

|

|

При изготовлении, погрузке, разгрузке, транспортировке и монтаже труб и СДТ |

Царапины, риски, подрезы, задиры, забоины |

|||

|

При хранении и эксплуатации труб и СДТ |

Коррозионные и стресс-коррозионные дефекты |

|||

|

2 |

Внутренние дефекты основного металла |

При производстве литых заготовок |

Горячая трещина, холодная трещина, межкристаллическая трещина, газовая раковина, ситовидная раковина, усадочная раковина, металлическое включение, неметаллическое включение, ликвация, флокен. |

|

|

3 |

Поверхностные дефекты заводских сварных швов |

При изготовлении заготовок труб и СДТ |

Трещины, раковины, поры, свищи в сварном шве, поверхностное окисление сварного шва, подрез зоны сплавления |

|

|

4 |

Внутренние дефекты заводских сварных швов |

Раковины, поры, непровар (несплавление), трещины, шлаковые включения |

||

|

5 |

Дефекты геометрии заводских сварных швов |

Вогнутость корня шва, наплыв на сварном соединении, смещение сваренных кромок |

||

|

6 |

Дефекты геометрии труб и СДТ |

При изготовлении, погрузке, разгрузке, транспортировке, хранении, монтаже и эксплуатации |

Вмятина, гофр, кривизна, овальность |

5.2. Определения дефектов труб и СДТ в соответствии с действующими ГОСТами приведены в Приложении 1.

6. Объемы и методы контроля, нормы оценки качества труб и СДТ при капитальном ремонте ЛЧ МГ, в том числе переизоляция

6.1. Объемы и методы контроля труб и СДТ

6.1.1. При обследовании труб и СДТ применяют методы и приборы неразрушающего контроля, предусмотренные настоящей Инструкцией и позволяющие выявлять дефекты, указанные в строках 1, 3 - 6 таблицы 5.1. Совокупность применяемых методов и приборов контроля должна обеспечивать выявление дефектов наружной поверхности труб и СДТ глубиной 0,3 мм и более.

Требования к методам и приборам неразрушающего контроля для выявления дефектов монтажных сварных соединений (п. 5.6.7) приведены в СТО Газпром 2-2.4-083-2006.

6.1.2. Обследование выполняют преимущественно с использованием сканеров-дефектоскопов, а также без их использования, после предварительной очистки газопровода (удаления старого изоляционного покрытия) организацией, выполняющей ремонт. Требования к чистоте (шероховатости) очищенной поверхности принимают с учетом возможностей применяемых ремонтных технологий, технических средств очистки поверхности и приборов неразрушающего контроля.

При измерении параметров дефектов и выемок, образовавшихся при их вышлифовке, как правило, применяют приборы, обеспечивающие электронную запись и передачу результатов в компьютер для выполнения расчетов.

При обследовании должны быть использованы результаты обследований, выполненных до вывода участка газопровода в ремонт (результаты ВТД, обследования в шурфах и т.п.).

Визуальный контроль нижнего сегмента не извлеченных из траншеи труб и СДТ проводят с использованием специальных зеркал с обязательным обеспечением эффективности его проведения организацией, выполняющей ремонт (подъем газопровода на соответствующую высоту, водопонижение и т.д.).

6.1.3. При переизоляции газопроводов должны быть обследованы все переизолируемые трубы. Переизоляция не обследованных или частично обследованных труб не допускается.

6.1.4. Обследование переизолируемых участков газопроводов выполняют по технологии, приведенной в Приложении 2, или другой технологии, утвержденной или согласованной ОАО «Газпром».

6.1.5. Объемы неразрушающего контроля при обследовании газопроводов с применением сканеров дефектоскопов принимают в зависимости от технического состояния труб и СДТ, но не менее объемов, указанных в п.п. 6.1.5.1 - 6.1.5.7:

6.1.5.2. Визуальный и измерительный контроль выполняют в объеме 100 % для выявления дефектов, не обнаруженных сканером-дефектоскопом (равномерного коррозионного утонения стенки труб на большой площади, вмятин, гофров), а также определения геометрических размеров труб (СДТ) и дефектов основного металла и заводских сварных швов, в том числе дефектов, выявленных сканером-дефектоскопом.

6.1.5.3. Вихретоковый контроль выполняют в объеме не менее 3 % поверхности труб и СДТ для выявления стресс-коррозионных дефектов глубиной менее 10 % от толщины стенки труб и СДТ, а также определения геометрических размеров стресс-коррозионных дефектов, в том числе выявленных сканером-дефектоскопом.

6.1.5.4. Ультразвуковой контроль локальных участков поверхности металла труб, заводских сварных швов по результатам контроля сканером-дефектоскопом, визуального и измерительного контроля выполняют в объеме не менее 0,2 % от площади поверхности труб в не менее 1 % от протяженности заводских сварных швов, а также участков заводских сварных швов длиной 0,2 м, примыкающих к монтажным сварным швам.

6.1.5.5. Магнитопорошковый контроль для визуализации выявленных поверхностных металлургических и стресс-коррозионных дефектов выполняют в объеме не менее 10 % от числа выявленных дефектов и аномалий.

6.1.5.6. Толщинометрию бездефектных стенок труб или СДТ, а также дефектных стенок в местах их утонения выполняют по сетке с шагом не более 25 мм (при утонении стенки трубы более 10 % от ее толщины), но не менее 3 точек на каждый элемент (лист) трубы или СДТ.

6.1.5.7. Контроль монтажных сварных соединений (объемы, методы и оценку качества) осуществляют в соответствии с требованиями СТО Газпром 2-2.4-083-2006.

6.1.6. Объем неразрушающего контроля при обследовании газопроводов без применения сканеров-дефектоскопов принимают в зависимости от технического состояния труб и СДТ, но не менее объемов, указанных в п.п. 6.1.6.1 - 6.1.6.6:

6.1.6.1. Визуальный и измерительный контроль выполняют в объеме 100 % для выявления дефектов основного металла (коррозионных дефектов, вмятин, гофров, царапин, задиров и др.) и сварных соединений (подрезов, смещения сваренных кромок и др.) а также определения геометрических размеров труб (СДТ) и выявленных дефектов.

6.1.6.2. Ультразвуковой контроль локальных участков поверхности металла труб заводских сварных швов по результатам визуального и измерительного контроля выполняют в объеме не менее 0,5 % от площади поверхности труб и не менее 2 % от протяженности заводских сварных швов, а также участков заводских сварных швов длиной 0,2 м, примыкающих к монтажным сварным швам.

6.1.6.3. Вихретоковый контроль выполняют в объеме не менее 5 % от площади поверхности труб для выявления стресс-коррозийных дефектов, а также определения их геометрических размеров.

6.1.6.4. Магнитопорошковый контроль для визуализации выявленных поверхностных металлургических и стресс-коррозионных дефектов выполняют в объеме не менее 10 % от числа выявленных дефектов и аномалий.

6.1.6.5. Толщинометрию бездефектных стенок труб или СДТ, а также дефектных стенок в местах их утонения выполняют по сетке с шагом не более 25 мм (при утонении стенки трубы более 10 % от ее толщины), но не менее 3 точек на каждый элемент (лист) трубы или СДТ.

6.1.6.6. Контроль монтажных сварных соединений (объемы, методы и оценку качества) осуществляют в соответствии с требованиями СТО Газпром 2-2.4-083-2006.

6.1.7. При обследовании газопроводов рекомендуется применять дополнительные методы неразрушающего контроля (рентгеновский, капиллярный и др.) в соответствии с согласованными или утвержденными ОАО «Газпром» нормативными документами.

6.1.8. При проведении неразрушающего контроля труб и СДТ руководствуются СТО Газпром 2-2.4-083-2006, а также:

при проведении визуального и измерительного контроля - РД 03-606-03 [10];

при проведении ультразвукового контроля - ГОСТ 12503-75, ГОСТ 14782-86, ГОСТ 22368-77, ГОСТ 23049-78, ГОСТ 23667-85, ГОСТ 28702-90;

при проведении радиографического контроля - ГОСТ 3242-79, ГОСТ 7512-82;

при проведении вихретокового контроля - ГОСТ 24289-80, ГОСТ 8.283-78 ГСИ, ГОСТ 26697-85, Е-309-77;

при проведении магнитопорошкового контроля - ГОСТ 21105-87.

6.2. Нормы оценки качества труб и СДТ, методы ремонта.

6.2.1. Оценку качества труб (основного металла и заводских швов) выполняют в два этапа:

1 этап - разделение всех труб на трубы, оставляемые в газопроводе (категория А1), и трубы, вырезаемые из газопровода (категории А2, A3 и Б), по нормам оценки качества, приведенным в табл. 6.1;

2 этап - разделение вырезанных труб по категориям А2, A3 и Б по нормам оценки качества, приведенным в табл. 6.2.

Если для оцениваемого на первом этапе дефекта или совокупности дефектов выполняется любая из норм оценки, приведенных в п.п. 1 - 21 табл. 6.1, трубу или ее часть с указанными дефектами вырезают из газопровода. При выполнении норм, приведенных в п.п. 22, 23 табл. 6.1, труба или ее часть должна быть вырезана из газопровода, если не представляется целесообразным выполнение ее ремонта в соответствии с примечанием 3 к табл. 6.1.

Если для оцениваемого на втором этапе дефекта или совокупности дефектов выполняется любая из норм оценки, приведенных в п.п. 1 - 14, 16, 17 табл. 6.2, вырезанную из газопровода трубу или ее часть с указанными дефектами бракуют. При выполнении нормы, приведенной в п. 15 табл. 6.2, труба или ее часть должна быть забракована, если не представляется целесообразным выполнение ее ремонта в соответствии с примечанием 3 к табл. 6.1.

6.2.2. Оценку качества СДТ (основного металла и заводских швов) выполняют в два этапа:

1 этап - разделение всех СДТ на СДТ, пригодные для дальнейшей эксплуатации (категории А1 и А2) и отбракованные СДТ (категория Б) по нормам оценки качества, приведенным в табл. 6.3;

2 этап - разделение пригодных для дальнейшей эксплуатации СДТ на категории А1 и А2.

Если для оцениваемого на первом этапе дефекта или совокупности дефектов выполняется любая из норм оценки, приведенных в п.п. 1 - 18 табл. 6.3, СДТ с указанными дефектами бракуют. При выполнении нормы, приведенной в п.п. 19, 20 табл. 6.3, СДТ должна быть забракована, если не представляется целесообразным выполнение ее ремонта в соответствии с примечанием 3 к табл. 6.1.

Таблица 6.1

Нормы оценки качества труб и гнутых отводов в нитке газопровода (первый этап оценки качества)

|

Оцениваемые дефекты |

Нормы оценки качества труб и гнутых отводов |

|

|

1 |

Отдельные или взаимодействующие поверхностные дефекты (кроме стресс-коррозионных дефектов) |

глубина дефекта превышает 50 % толщины стенки трубы |

|

2 |

дефект в зоне сварного шва (на расстоянии менее 200 мм от шва) имеет глубину свыше 20 % толщины стенки трубы1 |

|

|

3 |

после вышлифовки дефекта толщина продольного или спирального сварного шва (без учета снятия усиления шва) уменьшится более, чем на 2 % на длине не более 1000 мм |

|

|

4 |

после вышлифовки дефекта образуется выемка, имеющая размеры, для которых расчетный прогнозируемый срок безопасной эксплуатации трубы меньше 15 лет |

|

|

5 |

расчетное максимальное испытательное давление трубы меньше давления, создаваемого в трубе при проведении гидравлического испытания участка газопровода1, 2 |

|

|

6 |

Отдельные или взаимодействующие стресс-коррозионные дефекты |

глубина дефекта превышает 20 % толщины стенки трубы |

|

7 |

после вышлифовки дефекта толщина продольного или спирального сварного шва (без учета снятия усиления шва) уменьшится более, чем на 2 %1 на длине не более 1000 мм |

|

|

8 |

после вышлифовки дефекта образуется выемка, имеющая размеры, для которых расчетный прогнозируемый срок безопасной эксплуатации трубы меньше 15 лет1, 2 |

|

|

9 |

расчетное максимальное испытательное давление трубы меньше давления, создаваемого в трубе при проведении гидравлического испытания участка газопровода1, 2 |

|

|

10 |

Вмятины |

глубина вмятины превышает 3 % диаметра трубы |

|

11 |

вмятина находится на участке категории В |

|

|

12 |

вмятина в зоне сварного шва (на расстоянии менее 150 мм от шва) имеет глубину более 2 % диаметра трубы |

|

|

13 |

в площади вмятины и близлежащей зоне 150 мм обнаружены дефекты стенки трубы любого происхождения (трещины, царапины, задиры, утонения стенки коррозионного или иного происхождения и др.) |

|

|

14 |

края вмятины не имеют плавного сопряжения с основной поверхностью трубы (имеют место изломы поверхности на границе сопряжения) |

|

|

15 |

Гофры |

высота гофра превышает 1 % диаметра трубы |

|

16 |

гофр находится на участке категории В |

|

|

17 |

гофр находится в зоне сварного шва (на расстоянии менее 150 мм от шва) |

|

|

18 |

в площади гофра и близлежащей зоне 150 мм обнаружены дефекты стенки трубы любого происхождения (трещины, царапины, задиры, утонения стенки коррозионного или иного происхождения и др.) |

|

|

19 |

края гофра не имеют плавного сопряжения с основной поверхностью трубы (имеют место изломы поверхности на границе сопряжения) |

|

|

20 |

Отдельные или взаимодействующие внутренние дефекты продольного или спирального сварного шва |

дефект имеет размеры, для которых расчетный прогнозируемый срок безопасной эксплуатации трубы меньше 15 лет1, 2 |

|

21 |

расчетное максимальное испытательное давление трубы меньше давления, создаваемого в трубе при проведении гидравлического испытания участка газопровода1, 2 |

|

|

22 |

Совокупность дефектов трубы или катушки |

суммарная приведенная длина дефектов3 превышает 30 % длины трубы (катушки) и имеет значение не менее 3 м |

|

23 |

Совокупность дефектов двух и более труб или СДТ |

имеется труба, подлежащая замене по критериям №№ 1 - 22, а суммарная приведенная длина дефектов3 остальных труб или СДТ превышает 20 % их длины |

Примечания:

1. Если участки труб с дефектами (нормы №№ 2 - 5, 7 - 9, 20, 21 табл. 6.1, №№ 2 - 4, 6 - 8, 14 табл. 6.2) могут быть отремонтированы сваркой в соответствии с п.п. 6.2.8, 6.2.9 настоящей Инструкции или в соответствии с действующим нормативным документом, утвержденным или согласованным ОАО «Газпром», трубы (катушки) не вырезают (табл. 6.1) и не бракуют (табл. 6.2), а выполняют их ремонт сваркой.

2. Прогнозируемый срок безопасной эксплуатации трубы с поверхностными дефектами после ее ремонта шлифовкой (нормы №№ 4, 8 табл. 6.1 и №№ 4, 8 табл. 6.2), прогнозируемый срок безопасной эксплуатации трубы с дефектами продольных швов, не требующей ремонта (норма № 20 табл. 6.1 и № 14 табл. 6.2), а также максимальное испытательное давление трубы (нормы №№ 5, 9, 21 табл. 6.1), рекомендуется определять по номограммам или рассчитывать по методике, изложенной в Приложении 3. Допускается применение других методик и программ расчета, утвержденных или согласованных ОАО «Газпром». Для труб, на которых не обнаружены стресс-коррозионные дефекты и дефекты сварных швов, а минимальная остаточная толщина стенки составляет не менее 90 % номинальной толщины стенки труб, расчет срока безопасной эксплуатации не производят, а указанные трубы применяют без ограничения срока безопасной эксплуатации, если после устранения поверхностных дефектов контролируемой шлифовкой остаточная толщина стенки не станет меньше 90 % от номинальной. При этом номинальную толщину стенки труб определяют расчетом или по проектной документации для участков газопроводов, на которых будут смонтированы трубы.

Прогнозируемый срок безопасной эксплуатации вырезанных труб (нормы №№ 4, 8, 14 табл. 6.2) рассчитывают для категории газопровода III при диаметре труб 1220 и 1420 мм, для категории газопровода IV при диаметре труб 1020 мм и менее.

Для предотвращения ремонта труб, которые будут забракованы по результатам прочностного расчета, выполняют оценку прогнозируемого срока безопасной эксплуатации дефектной трубы после ремонта по результатам оценки глубины дефектной области приборами неразрушающего контроля и измерительными инструментами, выполняемой до ремонта трубы. При этом полагают, что глубина сошлифованной области после вышлифовки дефектной области будет на 0,2 мм превышать глубину дефектной области во всех ее точках. Указанная оценка является основанием для отбраковки трубы при условии подтверждения глубины дефектной области контролируемой шлифовкой в месте с наибольшими показаниями прибора. В случае принятия решения о ремонте трубы, прогнозируемый срок ее безопасной эксплуатации рассчитывают по результатам измерений, выполненных после ремонта.

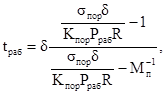

3. Суммарную приведенную длину дефектов труб и сварных швов (нормы №№ 22, 23 табл. 6.1, норма № 15 табл. 6.2) и СДТ (нормы №№ 19, 20 табл. 6.3), определяют по формуле:

![]() (6.1)

(6.1)

где Kл - коэффициент, учитывающий диаметр и толщину стенки трубопровода, принимаемый равным 14000/(δДу);

Ду - условный диаметр трубопровода, мм;

δ - толщина стенки трубы, мм;

Lдn - длина n-го дефекта, мм;

Kгп, - коэффициент, учитывающий геометрические параметры n-го дефекта, принимаемый по табл. 6.1.1;

Kро - коэффициент, учитывающий ремонтные операции, которые необходимо выполнить для устранении дефекта, принимаемый по таблице 6.1.2;

N - число дефектов всех видов на трубе, СДТ или катушке.

Таблица 6.1.1

|

Ширина дефекта, мм |

||||||

|

< 100 |

100 - 200 |

200 - 300 |

300 - 400 |

> 400 |

||

|

Максимальная глубина дефекта, мм |

< 0,5 |

0,5 |

1 |

1,5 |

2 |

2,5 |

|

0,5 - 1 |

1 |

2 |

3 |

4 |

5 |

|

|

1 - 2 |

2 |

4 |

6 |

8 |

10 |

|

|

2 - 3 |

3 |

6 |

9 |

12 |

15 |

|

|

3 - 4 |

4 |

8 |

12 |

16 |

20 |

|

|

> 4 |

5 |

10 |

15 |

20 |

25 |

|

Таблица 6.1.2

|

Значение Kро |

|

|

Дополнительное обследование трубы и контролируемая шлифовка стресс-коррозионных дефектов |

2 |

|

Контролируемая шлифовка поверхностных дефектов (кроме коррозионных и стресс-коррозионных дефектов) |

1 |

|

Контролируемая шлифовка коррозионных дефектов |

0,3 |

|

Заварка полости, образовавшейся после вышлнфовки дефекта |

2 |

|

Если для устранения дефекта необходимо выполнить две или более ремонтные операции, значение коэффициента Kро принимают равным сумме соответствующих значений, указанных в таблице. Если дефект может быть устранен путем обработки поверхности трубы (дробеметной, пескоструйной и др.), не требующей существенных затрат времени, значение коэффициента Kро принимают равным 0, т.е. дефект не учитывают при расчете суммарной приведенной длины дефектов. |

|

Допустимая величина суммарной приведенной длины дефектов труб и сварных швов (нормы №№ 22, 23 табл. 6.1, норма № 15 табл. 6.2) может быть скорректирована в зависимости от применяемой технологии ремонта труб по согласованию с ОАО «Газпром». Корректировка указанной величины должна быть обоснована и практически подтверждена при выполнении работ по соответствующей ремонтной технологии.

Допускается выполнение ремонта труб, имеющих суммарную приведенную длину дефектов труб и сварных швов, превышающую допустимую величину (нормы №№ 22, 23 табл. 6.1, норма № 15 табл. 6.2), если по условиям организации работ это не приводит к существенному увеличению сроков ремонта газопровода или затрат на его проведение.

Таблица 6.2

Нормы оценки качества вырезанных труб (второй этап оценки качества)

|

Оцениваемые дефекты |

Нормы оценки качества вырезанных труб |

|

|

1 |

Отдельные или взаимодействующие поверхностные дефекты (кроме стресс-коррозионных дефектов) |

остаточная толщина стенки трубы составляет менее 70 % от минимальной номинальной толщины стенки труб соответствующего диаметра |

|

2 |

дефект в зоне сварного шва (на расстоянии менее 200 мм от шва) имеет глубину свыше 20 % толщины стенки трубы1 |

|

|

3 |

после вышлифовки дефекта толщина продольного или спирального сварного шва (без учета снятия усиления шва) уменьшится более, чем на 2 %1 на длине не более 1000 мм |

|

|

4 |

после вышлифовки дефекта образуется выемка, имеющая размеры, для которых расчетный прогнозируемый срок безопасной эксплуатации трубы меньше 15 лет1, 2 |

|

|

5 |

Отдельные или взаимодействующие стресс-коррозионные дефекты |

остаточная толщина стенки трубы составляет менее 70 % от минимальной номинальной толщины стенки труб соответствующего диаметра |

|

6 |

дефект в зоне сварного шва (на расстоянии менее 200 мм от шва) имеет глубину свыше 20 % толщины стенки трубы1 |

|

|

7 |

после вышлифовки дефекта толщина продольного или спирального сварного шва (без учета снятия усиления шва) уменьшится более, чем на 2 %1 на длине не более 1000 мм |

|

|

8 |

после вышлифовки дефекта образуется выемка, имеющая размеры, для которых расчетный прогнозируемый срок безопасной эксплуатации трубы меньше 15 лет1, 2 |

|

|

9 |

Вмятины |

глубина вмятин превышает 4 толщины стенки трубы |

|

10 |

вмятина находится в зоне сварного шва (на расстоянии менее 150 мм от шва) |

|

|

11 |

в площади вмятины и близлежащей зоне 150 мм обнаружены дефекты стенки трубы любого происхождения, кроме поверхностных дефектов, под которыми остаточная толщина стенки трубы составляет не менее 90 % от минимальной номинальной толщины стенки труб соответствующего диаметра |

|

|

12 |

края вмятины не имеют плавного сопряжения с основной поверхностью трубы (имеют место изломы поверхности на границе сопряжения) |

|

|

13 |

Гофры |

имеется гофр (не зависимо от размеров) |

|

14 |

Отдельные или взаимодействующие внутренние дефекты |

дефект продольного или спирального сварного шва имеет размеры, для которых расчетный прогнозируемый срок безопасной эксплуатации трубы меньше 15 лет1, 2 |

|

14.1 |

расслоение находится на расстоянии менее 200 мм от торца трубы |

|

|

15 |

Совокупность дефектов трубы или катушки |

суммарная приведенная длина дефектов3 превышает 50 % длины катушки |

|

16 |

Овальность |

более 4 % диаметра |

|

17 |

Кривизна |

более 0,2 % длины катушки |

Примечания 1, 2 и 3 к табл. 6.2 см. примечания 1, 2 и 3 к табл. 6.1 соответственно.

Таблица 6.3

Нормы оценки качества СДТ (кроме гнутых отводов)

|

Оцениваемые дефекты |

Нормы оценки качества СДТ (кроме гнутых отводов) |

|

|

1 |

Отдельные или взаимодействующие поверхностные дефекты (кроме стресс-коррозионных дефектов) |

глубина дефекта превышает 50 % толщины стенки СДТ |

|

2 |

дефект в зоне сварного шва (на расстоянии менее 200 мм от шва) имеет глубину свыше 20 % толщины стенки СДТ |

|

|

3 |

имеется дефект, вышлифовка которого требует шлифовки сварного шва |

|

|

4 |

после вышлифовки дефекта образуется выемка, имеющая размеры, для которых расчетный прогнозируемый срок безопасной эксплуатации СДТ меньше 15 лет1 |

|

|

5 |

расчетное максимальное испытательное давление СДТ меньше давления, создаваемого в СДТ при проведении гидравлического испытания участка газопровода1 |

|

|

6 |

Отдельные или взаимодействующие стресс-коррозионные дефекты |

глубина дефекта превышает 10 % толщины стенки СДТ |

|

7 |

дефект находится в зоне сварного шва (на расстоянии менее 200 мм от шва) |

|

|

8 |

имеется дефект, вышлифовка которого требует шлифовки сварного шва |

|

|

9 |

после вышлифовки дефекта образуется выемка, имеющая размеры, для которых расчетный прогнозируемый срок безопасной эксплуатации СДТ меньше 15 лет |

|

|

10 |

расчетное максимальное испытательное давление СДТ меньше давления, создаваемого в СДТ при проведении гидравлического испытания участка газопровода1 |

|

|

11 |

Вмятины |

глубина вмятины превышает толщину стенки СДТ |

|

12 |

вмятина находится на участке категории II, 1 или В |

|

|

13 |

вмятина находится в зоне сварного шва (на расстоянии менее 150 мм от шва) |

|

|

14 |

в площади вмятины и близлежащей зоне 150 мм обнаружены дефекты стенки СДТ любого происхождения (трещины, царапины, задиры, утонения стенки коррозионного или иного происхождения и др.) |

|

|

15 |

края вмятины не имеют плавного сопряжения с основной поверхностью СДТ (имеют место изломы поверхности на границе сопряжения) |

|

|

16 |

Гофры |

имеется гофр |

|

17 |

Отдельные или взаимодействующие внутренние дефекты заводского сварного шва |

дефект имеет размеры, для которых расчетный прогнозируемый срок безопасной эксплуатации СДТ меньше 15 лет1 |

|

18 |

расчетное максимальное испытательное давление СДТ меньше давления, создаваемого в СДТ при проведении гидравлического испытания участка газопровода1 |

|

|

19 |

Совокупность дефектов СДТ |

суммарная приведенная длина дефектов2 превышает 30 % длины СДТ |

|

20 |

Совокупность дефектов двух и более труб или СДТ |

имеется СДТ, подлежащая замене по критериям №№ 1 - 19, а суммарная приведенная длина дефектов2 остальных труб или СДТ превышает 20 % их длины |

Примечание:

1. Прогнозируемый срок безопасной эксплуатации (нормы №№ 4, 9, 17 табл. 6.3) и максимальное испытательное давление (нормы №№ 5, 10, 18) СДТ рассчитывают по методикам и программам, утвержденным или согласованным ОАО «Газпром». До введения указанных методик максимальную допустимую глубину поверхностных дефектов СДТ принимают равной 10 % толщины стенки СДТ, а допустимые размеры дефектов продольных сварных швов принимают по ТУ на соответствующие соединительные детали.

2. См. примечание 3 к табл. 6.1.

- контролируемая шлифовка;

- сварка (наплавка, заварка);

- установка упрочняющих конструкций;

- вырезка из газопровода.

Допускается устранение пологих коррозионных дефектов путем обработки поверхности трубы (дробеметной, пескоструйной и др.), позволяющей полностью удалить продукты коррозии, при условии применения технологии нанесения изоляционного покрытия, обеспечивающей регламентируемую адгезию изоляции к поверхности трубы, обработанной соответствующим способом.

Допускается ремонт с применением металлических муфт при условии утверждения или согласования ОАО «Газпром» конструкции муфты и технологии ремонта.

6.2.5. Дефектные участки труб, отремонтированные при эксплуатации газопровода, способами, не указанными в п.п. 6.2.3, 6.2.4 (с использованием композитных и сварных муфт, усиливающих накладок, вварных заплат и т.п.), бракуют и вырезают.

Допускается не вырезать участки труб с вварными заплатами при условии их обследования в соответствии с технологией, приведенной в Приложении 4, или другой технологией, утвержденной или согласованной ОАО «Газпром».

Допускается не вырезать участки труб с упрочняющими конструкциями (муфтами), если ТУ на эти конструкции утверждены или согласованы ОАО «Газпром» и в этих ТУ иди других нормативных документах, утвержденных или согласованных ОАО «Газпром», предусмотрено выполнение при капитальном ремонте мероприятий по обеспечению надежности упрочняющих конструкций (обследование, ремонт и т.п.). В этом случае следует руководствоваться требованиями нормативных документов по упрочняющим конструкциям.

6.2.6. При капитальном ремонте (переизоляции) вырезают и бракуют:

6.2.6.3 сварные тройники с усиливающими накладками;

6.2.6.4 сварные (сегментные) отводы;

Эксплуатация после ремонта труб, указанных в п.п. 6.2.6.1, 6.2.6.2, допускается на участках газопроводов, где отсутствуют условия КРН. Их обследование и ремонт должны выполняться по специальным технологиям, согласованными или утвержденным ОАО «Газпром» и предусматривающим оценку условий и проявлений КРН, увеличение объема неразрушающего контроля, ужесточение норм оценки качества труб.

Эксплуатация после ремонта СДТ, указанных в п.п. 6.2.6.3, 6.2.6.5, допускается при условии их освидетельствования в соответствии с нормативными документами, утвержденными или согласованными ОАО «Газпром».

Допускается применение тройниковых соединений (прямых врезок) диаметром до 219 мм включительно, если они выполнены в соответствии с ВСН 1-84 [6] и СНиП 2.05.06-85* [7].

6.2.7. Ремонт труб и СДТ контролируемой шлифовкой выполняют по технологии, приведенной в Приложении 5, или другой технологии, утвержденной или согласованной ОАО «Газпром».

Конфигурация и размеры выемок, образовавшихся при устранении дефектов контролируемой шлифовкой, должны позволять наносить изоляционное покрытие с регламентируемой адгезией изоляции к трубе в месте ремонта. Выемки, для которых не выполняется указанное требование, подлежат заполнению композитными материалами. При этом адгезия композитного материала к трубе и адгезия изоляции к композитному материалу должны быть не ниже регламентируемой адгезии изоляции к трубе.

При необходимости вырезки участка трубы со стресс-коррозионным дефектом трубу заменяют полностью - врезка катушки не допускается.

Размеры других дефектов труб, ремонтируемых сваркой (наплавкой, заваркой), принимают в соответствии с СТО Газпром 2-2.3-137-2007 или другими нормативными документами, утвержденными или согласованными ОАО «Газпром».

6.2.10. Дефектная труба, для ремонта которой требуется вварка более 1 катушки, подлежит вырезке.

6.2.11. Участки труб и СДТ с поверхностными дефектами, не подлежащие вырезке в соответствии с табл. 6.1, 6.3, ремонту сваркой в соответствии с п.п. 6.2.8, 6.2.9, Примечанием 1 к табл. 6.1, устранению путем обработки поверхности (дробеметной, пескоструйной и др.) в соответствии с п. 6.2.3, ремонтируют контролируемой шлифовкой.

6.2.12. После выполнения ремонта производят повторную оценку качества трубы или СДТ в соответствии с п.п. 6.2.1 или 6.2.2.

6.2.13. При вырезке двух участков, между которыми находятся 4 и менее труб или СДТ, не подлежащих вырезке в соответствии с табл. 6.1 и 6.3, допускается вырезать эти трубы и СДТ совместно с вырезаемыми участками с их отнесением к категории А2 или A3.

6.2.14. Вырезанные по результатам первого этапа оценки качества (п. 6.2.1, табл. 6.1) трубы подлежат отбраковке, по результатам которой трубы разделяют на трубы (катушки) категории А2, A3 и Б. При отбраковке труб оценивают дефектные катушки по нормам, приведенным в табл. 6.2, в результате разделяют всю протяженность труб на забракованные и пригодные катушки. Если в пределах трубы содержится пригодная катушка длиной более 4 метров, ее относят к категории А2, а длиной более 8 метров - к категории А2 или A3. Пригодная катушка может быть отнесена к категории А2 при условии отделения от нее (обрезки) забракованных катушек. Дефектные трубы, в пределах которых отсутствуют пригодные катушки длиной более 4 метров, относят к категории Б.

6.2.15. Дефектные СДТ, признанные пригодными для дальнейшей эксплуатации, но требующие ремонта, разделяют на категории А1 и А2 в зависимости от возможности проведения ремонта в трассе газопровода.

6.3. Оформление результатов оценки качества труб и СДТ, их маркировка

6.3.1. Для принятия решений по оценке качества труб и СДТ в комиссию должны быть представлены ведомости дефектов труб и СДТ, подписанные специалистами, выполнявшими обследование, с приложением копий квалификационных удостоверений специалистов по применявшимся видам неразрушающего контроля и свидетельства об аттестации лаборатории неразрушающего контроля, а также следующие документы (при их наличии):

заводские документы качества труб и СДТ;

план и профиль участка газопровода, включая выноски;

журнал сварки труб;

отчеты по результатам предшествующих обследований, включая ВТД;

результаты прочностных расчетов, лабораторных исследований и другие необходимые для оценки качества труб и СДТ документы.

6.3.2. Ведомости дефектов труб и СДТ составляют по результатам обследования участка газопровода и прочностных расчетов (при необходимости).

6.3.3. Ведомость дефектов труб оформляют на трубы и гнутые отводы, она должна включать:

наименование газопровода и километраж ремонтируемого участка;

маркировку (номер) труб;

маркировку (номер) кольцевых сварных швов;

километраж труб;

характеристики труб (конструкцию, длину, толщину стенки, ориентацию продольных швов);

характеристики дефектов (наименование, координаты, размеры);

суммарную приведенную длину дефектов трубы;

расчетный срок безопасной эксплуатации трубы (при необходимости);

допускаемый ремонт дефектного участка трубы;

допускаемый ремонт всей трубы.

Форма ведомости дефектов труб приведена в Приложении 6.

наименование газопровода и километраж ремонтируемого участка;

маркировку (номер) СДТ;

маркировку (номер) кольцевых сварных швов;

километраж СДТ;

характеристики СДТ (конструкцию, строительные размеры);

характеристики дефектов (наименование, координаты, размеры);

суммарную приведенную длину дефектов СДТ;

допускаемый ремонт дефектного участка СДТ;

допускаемый ремонт всей СДТ.

Формы ведомостей СДТ приведены в Приложениях 7.

6.3.5. При обследовании газопроводов сканерами-дефектоскопами к ведомостям дефектов труб и СДТ прилагают формуляр обследования газопровода сканером-дефектоскопом (Приложение 8).

Нумерацию труб и СДТ принимают сквозной по участку, обследуемому одной группой дефектоскопистов. Для исключения повторения одинаковых номеров труб и СДТ, обследованных различными группами дефектоскопистов, нумерация труб и СДТ начинается с буквы, определяющей группу дефектоскопистов. Нумерация стыков соответствует нумерации соединенных ими труб и СДТ. При наличии результатов ВТД, рекомендуется принимать нумерацию труб и СДТ по последнему пропуску внутритрубного снаряда-дефектоскопа.

6.3.7. По результатам оценки качества труб и СДТ комиссия оформляет следующие документы:

ведомость ремонта участка газопровода;

акт отбраковки вырезанных труб и СДТ.

Для подготовки указанных документов комиссия может привлекать специалистов эксплуатирующих и подрядных организаций, выполняющих обследование и контроль качества ремонта труб и СДТ.

наименование газопровода и километраж ремонтируемого участка;

маркировку (номера) труб и СДТ, соответствующую маркировке ведомостей дефектов;

километраж труб и СДТ;

характеристики имеющихся в газопроводе дефектов (на момент составления ведомости);

характеристики участков труб и СДТ с устраненными дефектами (координаты и размеры выемок после шлифовки; координаты и размеры швов и наплавок после ремонта сваркой);

решения по ремонту;

сведения о выполненном ремонте (на момент составления ведомости).

Форма ведомости ремонта приведена в Приложении 9.

6.3.9. Акт отбраковки вырезанных труб и СДТ включает:

маркировку труб и СДТ;

характеристики труб и СДТ;

характеристики дефектов труб и СДТ;

заключение об отнесении труб и СДТ к категории А2, A3 или Б.

Форма акта отбраковки вырезанных труб приведена в Приложении 10.

6.3.10. Каждая вырезанная труба и СДТ должна быть промаркирована. Маркировку наносят на внутреннюю поверхность трубы или СДТ на расстоянии 100 - 500 мм от одного из торцов несмываемой светлой краской.

6.3.11. Маркировка вырезанных труб включает:

наименование ЛПУ;

наименование газопровода и километраж ремонтируемого участка, с которого вырезана труба;

номер трубы, соответствующий номеру в ведомости дефектов и в ведомости ремонта;

номинальный диаметр, фактическую толщину стенки и длину трубы;

дату вырезки;

категорию трубы (А2, A3 или Б).

6.3.12. По результатам ремонта участка газопровода составляют ведомость труб и СДТ, которая включает:

наименование газопровода и километраж ремонтируемого участка;

порядковый номер труб и СДТ;

маркировку (номер) труб или СДТ (для бывших в эксплуатации труб и СДТ указывают маркировку, нанесенную в соответствии с п. 6.3.6, для новых труб или СДТ указывают заводскую маркировку);

маркировку (номер) кольцевых сварных швов;

километраж труб и СДТ;

характеристики труб и СДТ (конструкцию, длину, толщину стенки, ориентацию продольных швов);

завод-изготовитель, ТУ или ГОСТ (для новых труб, СДТ и для идентифицированных труб, СДТ, бывших в эксплуатации);

ТУ, ГОСТ, которым соответствуют трубы (для освидетельствованных труб);

характеристики участков труб и СДТ с устраненными дефектами, например, выемки, заварки (наименование, координаты, размеры);

расчетный срок безопасной эксплуатации трубы (при необходимости);

выполненный ремонт дефектного участка трубы или СДТ.

Форма ведомости труб и СДТ приведена в Приложении 11.

Ведомость труб и СДТ оформляет подрядная организация, выполняющая ремонт участка газопровода, с привлечением (при необходимости) диагностической или другой организации.

7. Объемы и методы контроля, нормы оценки качества труб и соединительных деталей трубопроводов по результатам ВТД, диагностики воздушных переходов, обследования ГРС и других диагностических работ

7.1. Объемы и методы контроля труб и СДТ при диагностировании ЛЧ МГ

7.1.1. Оценку качества труб и СДТ выполняют по результатам их обследования в шурфах с применением приборов и методов неразрушающего контроля, отвечающих требованиям, приведенным в п. 6.1.

7.1.2. По результатам диагностирования газопровода, в том числе данным ВТД:

определяют дефектные участки газопровода и отдельные трубы с опасными дефектами, подлежащие обследованию в шурфах;

рассчитывают сроки проведения обследования дефектных участков и отдельных труб в шурфах;

оценивают ожидаемый объем и виды ремонта труб, в том числе протяженность заменяемых участков.

7.1.3. Срок проведения обследования в шурфах дефектных труб, обнаруженных при проведении ВТД, определяют по результатам расчетов скорости развития дефектов (опасности) по методике, приведенной в Приложении 12. Для расчета срока обследования допускается использование других методик, утвержденных или согласованных ОАО «Газпром».

Руководством дочернего газотранспортного общества может быть принято решение о снижении рабочего давления в газопроводе в соответствии с РД-08-183-98 и переносе сроков обследования в шурфах на период не более одного года с даты проведения ВТД.

7.1.4. Объем неразрушающего контроля труб и СДТ в шурфах принимают в зависимости от числа и параметров выявленных при диагностировании дефектов, но не менее объема, указанного в п.п. 6.1.5, 6.1.6.

7.2. Нормы оценки качества труб и СДТ, методы и требования по ремонту дефектных участков МГ

7.2.1. Все выявленные (по результатам ВТД и обследований) или подтвержденные при обследовании в шурфах дефектные трубы или гнутые отводы должны быть отремонтированы контролируемой шлифовкой, сваркой (заваркой), вваркой заплат, установкой упрочняющих конструкций или другими методами, регламентированными нормативными документами, утвержденными или согласованными ОАО «Газпром», или заменены при наличии в них дефектов, параметры которых указаны в табл. 7.1.

Сроки проведения ремонтных работ принимаются по результатам обследования труб в шурфах.

Допускается устранение пологих коррозионных дефектов методом дробеструйной (пескоструйной) обработки поверхности при условии применения технологии нанесения изоляционного покрытия, обеспечивающей регламентируемую адгезию изоляции к поверхности трубы, обработанной указанным способом.

7.2.2. По результатам обследований немедленной вырезке или ремонту подлежат трубы и гнутые отводы с дефектами, имеющими характеристики, приведенные в четвертом столбце табл. 7.1.

7.2.3. Допускается оставлять без ремонта трубы (гнутые отводы) с вмятинами и гофрами, указанными в табл. 7.1, при условии расчетного подтверждения запаса их прочности и устойчивости, обеспечивающего безопасную эксплуатацию газопровода. Указанные расчеты выполняют по методикам, утвержденным или согласованным ОАО «Газпром».

7.2.4. Дефектные трубы вырезают или ремонтируют непосредственно после обследования в шурфах или при проведении очередного капитального ремонта в пределах сроков, рассчитанных по методике, приведенной в Приложении 13. Для расчета сроков ремонта дефектных труб допускается применение других методик, утвержденных или согласованных ОАО «Газпром».

7.2.5. Допустимые размеры дефектов труб (гнутых отводов), при которых может быть выполнен ремонт труб, определяют в соответствии с утвержденными или согласованными ОАО «Газпром» нормативными документами, регламентирующими применение соответствующих ремонтных технологий.

7.2.6. Все выявленные или подтвержденные при обследовании в шурфах дефектные СДТ (кроме гнутых отводов) должны быть заменены или отремонтированы контролируемой шлифовкой или другими способами, регламентированными нормативными документами, утвержденными или согласованными ОАО «Газпром», при наличии в них дефектов с параметрами, указанными в табл. 7.2.

Таблица 7.1

Нормы оценки качества (критерии ремонта) труб (катушек) и гнутых отводов

|

Оцениваемые дефекты |

Нормы оценки качества (критерии ремонта) труб (катушек) и гнутых отводов |

Нормы оценки качества (критерии немедленной вырезки или ремонта) труб (катушек) и гнутых отводов |

|

|

1 |

Отдельные или взаимодействующие поверхностные дефекты (кроме стресс-коррозионных дефектов) |

имеется дефект (не зависимо от размеров)1 |

глубина дефекта превышает 70 % толщины стенки трубы |

|

2 |

расчетный срок до ремонта дефектной трубы равняется 0 |

||

|

3 |

Отдельные или взаимодействующие стресс-коррозионные дефекты |

имеется дефект (не зависимо от размеров)1 |

имеется дефект (не зависимо от размеров)1 |

|

4 |

Вмятины |

глубина вмятины превышает 3 % диаметра трубы |

глубина вмятины превышает 6 % диаметра трубы |

|

5 |

вмятина находится на участке газопровода категории В |

вмятина находится на участке газопровода категории В |

|

|

6 |

вмятина в зоне сварного шва (на расстоянии менее 150 мм от шва) имеет глубину более 2 % диаметра трубы |

вмятина в зоне сварного шва (на расстоянии менее 150 мм от шва) имеет глубину более 3 % диаметра трубы |

|

|

7 |

в площади вмятины и близлежащей зоне 150 мм обнаружены дефекты стенки трубы любого происхождения (трещины, царапины, задиры, утонения стенки коррозионного или иного происхождения и др.) |

в площади вмятины и близлежащей зоне 150 мм обнаружены дефекты стенки трубы любого происхождения глубиной более 20 % (трещины, царапины, задиры, утонения стенки коррозионного или иного происхождения и др.) |

|

|

8 |

края вмятины не имеют плавного сопряжения с основной поверхностью трубы (имеют место изломы поверхности на границе сопряжения) |

края вмятины не имеют плавного сопряжения с основной поверхностью трубы (имеют место изломы поверхности на границе сопряжения) |

|

|

9 |

Гофры |

высота гофра превышает 1 % диаметра трубы |

высота гофра превышает 6 % диаметра трубы |

|

10 |

гофр находится на участке газопровода категории В |

гофр находится на участке газопровода категории В |

|

|

11 |

имеется гофр в зоне сварного шва (на расстоянии менее 150 мм от шва) |

гофр в зоне сварного шва (на расстоянии менее 150 мм от шва) имеет глубину более 2 % диаметра трубы |

|

|

12 |

в площади гофра и близлежащей зоне 150 мм обнаружены дефекты стенки трубы любого происхождения (трещины, царапины, задиры, утонения стенки коррозионного или иного происхождения и др.) |

в площади гофра и близлежащей зоне 150 мм обнаружены дефекты стенки трубы любого происхождения глубиной более 20 % (трещины, царапины, задиры, утонения стенки коррозионного или иного происхождения и др.) |

|

|

13 |

края гофра не имеют плавного сопряжения с основной поверхностью трубы (имеют место изломы поверхности на границе сопряжения) |

края гофра не имеют плавного сопряжения с основной поверхностью трубы (имеют место изломы поверхности на границе сопряжения) |

|

|

14 |

Отдельные или взаимодействующие внутренние дефекты продольного или спирального сварного шва |

дефект имеет размеры, для которых расчетный прогнозируемый срок безопасной эксплуатации трубы меньше 5 лет |

расчетный срок до ремонта дефектной трубы равняется 0 |

|

15 |

|||

|

16 |

Совокупность дефектов трубы или катушки |

суммарная приведенная длина дефектов превышает 30 % длины трубы (катушки) и имеет значение не менее 3 м2 |

|

|

17 |

Совокупность дефектов двух и более труб или СДТ |

имеется труба, подлежащая замене, а суммарная приведенная длина дефектов остальных труб или СДТ превышает 20 % их длины1 |

Примечания:

1. Допускается устранение контролируемой шлифовкой стресс-коррозионных и других поверхностных дефектов (групп взаимодействующих дефектов), после вышлифовки которых образуются выемки, имеющие размеры, для которых срок безопасной эксплуатации трубы, рассчитанный в соответствии с Примечанием 1 табл. 6.1, превышает 5 лет. Остальные поверхностные дефекты должны быть устранены заменой труб (катушек), сваркой (заваркой), вваркой заплат, установкой муфт или другими способами, регламентированными нормативными документами, утвержденными или согласованными ОАО «Газпром». При необходимости вырезки участка трубы со стресс-коррозионным дефектом трубу заменяют полностью - врезка катушки не допускается.

2. Трубы и СДТ с многочисленными дефектами подлежат замене по нормам №№ 16, 17 табл. 7.1 и №№ 15, 16 табл. 7.2. Срок замены дефектных участков газопровода принимают равным минимальному значению сроков ремонта участков труб или СДТ с отдельными дефектами (группами взаимодействующих дефектов), определяемых в соответствии с п.п. 7.2.3, 7.2.4, 7.2.8, 7.2.9.

Таблица 7.2

Нормы оценки качества (критерии ремонта) СДТ (кроме гнутых отводов)

|

Оцениваемые дефекты |

Нормы оценки качества (критерии ремонта) СДТ (кроме гнутых отводов) |

Нормы оценки качества (критерии немедленной вырезки или ремонта) СДТ (кроме гнутых отводов) |

|

|

1 |

Отдельные или взаимодействующие поверхностные дефекты (кроме стресс-коррозионных дефектов) |

имеется дефект (не зависимо от размеров)1 |

глубина дефекта превышает 70 % толщины стенки СДТ |

|

2 |

расчетный срок до ремонта дефектной СДТ равняется 0 |

||

|

3 |

Отдельные или взаимодействующие стресс-коррозионные дефекты |

имеется дефект (не зависимо от размеров)1 |

имеется дефект (не зависимо от размеров)1 |

|

4 |

Вмятины |

глубина вмятины превышает толщину стенки СДТ |

глубина вмятины превышает 3 толщины стенки СДТ |

|

5 |

вмятина находится на участке газопровода категории I или В |

вмятина находится на участке газопровода категории I или В |

|

|

6 |

имеется вмятина в зоне сварного шва (на расстоянии менее 150 мм от шва) |

вмятина в зоне сварного шва (на расстоянии менее 150 мм от шва) имеет глубину более 2 толщин стенок СДТ |

|

|

7 |

в площади вмятины обнаружены дефекты стенки СДТ любого происхождения (трещины, царапины, задиры, утонения стенки коррозионного или иного происхождения и др.) |

в площади вмятины обнаружены дефекты стенки СДТ любого происхождения глубиной более 10 % толщины стенки (трещины, царапины, задиры, утонения стенки коррозионного или иного происхождения и др.) |

|

|

8 |

края вмятины не имеют плавного сопряжения с основной поверхностью трубы (имеют место изломы поверхности на границе сопряжения) |

края вмятины не имеют плавного сопряжения с основной поверхностью трубы (имеют место изломы поверхности на границе сопряжения) |

|

|

9 |

Гофры |

имеется гофр (не зависимо от размеров) |

высота гофра превышает 2 толщины стенки СДТ |

|

10 |

имеется гофр в зоне сварного шва (на расстоянии менее 150 мм от шва) |

||

|

11 |

в площади гофра обнаружены дефекты стенки СДТ любого происхождения глубиной более 10 % (трещины, царапины, задиры, утонения стенки коррозионного или иного происхождения и др.) |

||

|

12 |

края гофра не имеют плавного сопряжения с основной поверхностью трубы (имеют место изломы поверхности на границе сопряжения) |

||

|

13 |

Отдельные или взаимодействующие внутренние дефекты продольного или спирального сварного шва |

дефект имеет размеры, превышающие допустимые размеры, установленные ТУ или ГОСТ на СДТ. |

расчетный срок до ремонта дефектной СДТ равняется 0 |

|

14 |

|||

|

15 |

Совокупность дефектов СДТ |

суммарная приведенная длина дефектов превышает 30 % длины СДТ и имеет значение не менее 3 м2 |

|

|

16 |

Совокупность дефектов двух и более труб или СДТ |

имеется СДТ, подлежащая замене, а суммарная приведенная длина дефектов остальных труб или СДТ превышает 20 % их длины2 |

Примечания:

1. Допускается устранение контролируемой шлифовкой стресс-коррозионных и других поверхностных дефектов (групп взаимодействующих дефектов), после вышлифовки которых образуются выемки, имеющие размеры, для которых срок безопасной эксплуатации трубы, рассчитанный в соответствии с Примечанием 1 табл. 6.3, превышает 5 лет или глубина которых не превышает 15 % от толщины стенки СДТ. Остальные поверхностные дефекты должны быть устранены заменой СДТ или другими способами, регламентированными нормативными документами, утвержденными или согласованными ОАО «Газпром».

2. См. Примечание 2 к табл. 7.1.

Допускается устранение пологих коррозионных дефектов методом дробеструйной (пескоструйной) обработки поверхности при условии применения технологии нанесения изоляционного покрытия, обеспечивающей регламентируемую адгезию изоляции к поверхности СДТ, обработанной указанным способом.

7.2.7. Допускается оставлять без ремонта СДТ с вмятинами, гофрами, дефектами сварных швов, указанными в табл. 7.2, при условии расчетного подтверждения запаса их прочности и устойчивости, обеспечивающего безопасную эксплуатацию газопровода. Указанные расчеты выполняют по методикам, утвержденным или согласованным ОАО «Газпром».

7.2.9. Немедленной замене или ремонту подлежат СДТ (кроме гнутых отводов) с дефектами, имеющими характеристики, указанные в четвертом столбце табл. 7.2.

7.2.10. Дефектные участки труб и СДТ, находящиеся в пределах дефектных участков газопроводов, заменяемых в соответствии с Примечанием 2 табл. 7.1, ремонту, как правило, не подлежат. Для увеличения срока замены дефектных участков газопроводов допускается, в порядке исключения, выполнять ремонт отдельных участков труб и СДТ с наиболее опасными дефектами, в том числе их замену.

7.2.11. Оценку качества вырезанных труб выполняют в соответствии с требованиями п. 6.2.14.

7.2.12. Маркировку труб и СДТ, а также оформление результатов оценки их качества выполняют в соответствии с требованиями п. 6.3. При обследовании газопроводов в шурфах по результатам ВТД оформляют ведомость дефектов труб по форме Приложения 14. При этом оформление ведомости дефектов труб по форме, приведенной в Приложении 6, не требуется.

Приложение 1

Определения дефектов труб и СДТ по действующим ГОСТ

Волосовина - дефект поверхности в виде нитевидных несплошностей в металле, образовавшихся при деформации имеющихся в нем неметаллических включений.

Слиточная плена - дефект поверхности в виде отслоения языкообразной формы, частично соединенного с основным металлом, образовавшегося от раската окисленных брызг, заплесков и грубых неровностей поверхности слитка, обусловленных дефектами внутренней поверхности изложницы.

Раскатанная трещина - дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке продольной или поперечной трещины слитка или литой заготовки.

Прокатная плена - дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединенное с основным металлом одной стороной, образовавшееся вследствие раскатки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков, а также грубых механических повреждений.

Трещина напряжения - дефект поверхности, представляющий собой разрыв металла, идущий вглубь под прямым углом к поверхности, образовавшийся вследствие напряжений, связанных со структурными превращениями или неравномерным нагревом и охлаждением.

Подрез - дефект поверхности в виде продольного углубления, расположенного по всей длине или на отдельных участках поверхности проката и образовавшегося вследствие неправильной настройки привалковой арматуры или одностороннего перекрытия калибра.

Закат - дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза, грубых следов зачистки и глубоких рисок.

Риска - дефект поверхности в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла изношенной прокатной арматурой.

Надрывы - дефект поверхности в виде поперечных несквозных разрывов на тонких листах, образующихся при прокатке в местах забоин, углублений от зачистки, раскатанных загрязнений и окалины.

Продир - дефект поверхности в виде широких продольных углублений, образующихся от резкого трения проката о детали прокатного и подъемно-транспортного оборудования.

Царапина - дефект поверхности, представляющий собой углубление неправильной формы и произвольного направления, образующегося в результате механических повреждений, в том числе при складировании и транспортировании металла.

Расслоение - дефект поверхности в виде трещин на кромках и торцах листов, образовавшихся при наличии в металле усадочных дефектов, внутренних разрывов, повышенной загрязненности неметаллическими включениями и при пережоге.

Горячая трещина - дефект в виде разрыва или надрыва тела отливки усадочного происхождения, возникшего в интервале температур затвердевания.

Холодная трещина - дефект в виде разрыва тела затвердевшей отливки вследствие внутренних напряжений или механического воздействия.

Межкристаллическая трещина - дефект в виде разрыва тела отливки при охлаждении отливки в форме на границах первичных зерен аустенита в температурном интервале распада.

Газовая раковина - дефект в виде полости образованной выделившимися из металла или внедрившимися в металл газами.

Ситовидная раковина - дефект в виде удлиненных тонких раковин, ориентированных нормально к поверхности отливки вызванных повышенным содержанием водорода в кристаллизующемся слое.

Усадочная раковина - дефект в виде открытой или закрытой полости с грубой шероховатой иногда окисленной поверхностью, образовавшейся вследствие усадки при затвердевании металла.

Металлическое включение - дефект в виде инородного металлического включения, имеющего поверхность раздела с отливкой.

Неметаллическое включение - дефект в виде неметаллической частицы, попавшей в металл механическим путем или образовавшейся вследствие химического взаимодействия компонентов при расплавлении и заливке металла.

Ликвация - дефект в виде местных скоплений химических элементов или соединений в теле отливки, возникших в результате избирательной кристаллизации при затвердевании.

Флокен - дефект в виде разрыва тела отливки под влиянием растворенного в стали водорода и внутренних напряжений, проходящего полностью или частично через объемы первичных зерен аустенита.

Трещина сварного соединения - дефект сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах.

Продольная трещина сварного соединения - трещина сварного соединения, ориентированная вдоль оси сварного шва.

Поперечная трещина сварного соединения - трещина сварного соединения, ориентированная поперек оси сварного шва.

Разветвленная трещина сварного соединения - трещина сварного соединения, имеющая ответвления в различных направлениях.

Микротрещина сварного соединения - трещина сварного соединения, обнаруженная при пятидесятикратном и более увеличении.

Усадочная раковина сварного шва - дефект в виде полости или впадины, образованный при усадке металла шва в условиях отсутствия питания жидким металлом.

Вогнутость корня шва - дефект в виде углубления на поверхности обратной стороны сварного одностороннего шва.

Свищ в сварном шве - дефект в виде воронкообразного углубления в сварном шве.

Пора в сварном шве - дефект сварного шва в виде полости округлой формы, заполненной газом.

Цепочка пор в сварном шве - группа пор в сварном шве, расположенных в линию.

Непровар - дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

Прожог сварного шва - дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны.

Шлаковое включение сварного шва - дефект в виде вкрапления шлака в сварном шве.

Брызги металла - дефект в виде затвердевших капель на поверхности сварного соединения.

Поверхностное окисление сварного соединения - дефект в виде окалины или пленки окислов на поверхности сварного соединения.

Подрез зоны сплавления - дефект в виде углубления по линии сплавления сварного шва с основным металлом.

Наплыв на сварном соединении - дефект в виде натекания металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним.

Смещение сваренных кромок - неправильное положение сваренных кромок друг относительно друга.

Коррозионное растрескивание - коррозия металла при одновременном воздействии коррозионной среды и внешних или внутренних механических напряжений растяжения с образованием транскристаллитных или межкристаллитных трещин.

Равномерная коррозия - сплошная коррозия, протекающая с одинаковой скоростью по всей поверхности металла.

Неравномерная коррозия - сплошная коррозия, протекающая с неодинаковой скоростью на различных участках поверхности металла.

Местная коррозия - коррозия, охватывающая отдельные участки поверхности металла.

Точечная коррозия (Питтинг) - местная коррозия металла в виде отдельных точечных поражений.

Коррозия пятнами - местная коррозия металла в виде отдельных пятен.

Коррозионная язва - местное коррозионное разрушение, имеющее вид отдельной раковины.

Приложение 2

Технология обследования участков газопроводов при переизоляции

1. Обследование выполняют преимущественно с использованием сканеров-дефектоскопов. Допускается проведение обследования без применения сканеров-дефектоскопов.

2. Обследование газопроводов без применения сканеров-дефектоскопов выполняют после предварительной очистки газопровода (снятия старого изоляционного покрытия) в три этапа:

визуальный и измерительный контроль;

приборное обследование труб и СДТ;

контроль кольцевых сварных швов.

3. До начала обследования каждой трубы ее маркируют в соответствии с требованиями п. 6.3.6 Инструкции.