ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И

МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

|

ГОСТ

Р (ИСО 14693:2003) |

Нефтяная и газовая промышленность

ОБОРУДОВАНИЕ

ДЛЯ ПОДЗЕМНОГО

РЕМОНТА СКВАЖИН

Общие технические требования

ISO 14693:2003

Petroleum and natural gas industries -

Drilling and well service equipment

(MOD)

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0 - 2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Фондом «Стандарт ТЭК»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 «Техника и технология добычи и переработки нефти и газа»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1066-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту (ИСО 14693:2003 «Промышленность нефтяная и газовая. Бурильное оборудование и оборудование для ремонта скважин» (ISО 14693:2003 «Petroleum and natural gas industries - Drilling and well service equipment»).

Дополнительные положения, учитывающие потребности национальной экономики и особенности национальной стандартизации, выделены курсивом.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты».

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Содержание

ГОСТ Р 53680-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

ОБОРУДОВАНИЕ ДЛЯ ПОДЗЕМНОГО РЕМОНТА СКВАЖИН

Общие технические требования

Petroleum and natural gas industries. Well service equipment. General technical requirements

Дата введения -2011-01-01

1 Область применения

Настоящий стандарт излагает принципы и устанавливает требования к конструкции, производству и испытаниям оборудования для подземного ремонта скважин и идентичного бурового оборудования, а также замене основных несущих компонентов, изготовленных после введения в действие настоящего стандарта.

Настоящий стандарт применяется для следующих видов оборудования:

а) роторные столы;

б) вкладыши ротора;

в) плашки для зажима бурильных труб в роторе;

г) детали поршневых буровых насосов;

д) детали буровых лебедок;

е) спайдеры (зажимные хомуты), не используемые в качестве элеваторов;

ж) ручные трубные ключи;

з) предохранительные хомуты, не используемые в качестве подъемных устройств;

и) приводные трубные ключи, включая буровые ключи.

При необходимости к перечисленному оборудованию могут быть предъявлены дополнительные требования, приведенные в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601-2006 ЕСКД. Эксплуатационные документы

ГОСТ 2.610-2006 ЕСКД. Правила выполнения эксплуатационных документов

ГОСТ Р 8.568-97 ГСИ. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 51906-2002 Соединения резьбовые обсадных, насосно-компрессорных труб и трубопроводов и резьбовые калибры для них. Общие технические требования

ГОСТ Р 50599-93 Сосуды и аппараты стальные сварные высокого давления. Контроль неразрушающий при изготовлении и эксплуатации

ГОСТ 591-69 Звездочки к приводным роликовым и втулочным цепям. Методы расчета и построения профиля зуба и инструмента. Допуски

ГОСТ 1497-84 (ИСО 6892) Металлы. Методы испытаний на растяжение

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6111-52 Резьба коническая дюймовая с углом профиля 60°

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 8724-2002 (ИСО 261-98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9150-2002 (ИСО 68-1-98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 9651-84 (ИСО 783-89) Металлы. Методы испытаний на растяжение при повышенных температурах

ГОСТ 10145-81 Металлы. Метод испытания на длительную прочность

ГОСТ 11150-84 Металлы. Метод испытания на растяжение при пониженных температурах

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острым и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629 - 82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349-83 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351-2003 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12353-78 Стали легированные и высоколегированные. Методы определения кобальта

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358-2002 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12503-75 Сталь. Методы ультразвукового контроля. Общие требования

ГОСТ 14019-2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16532-70 Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет геометрии

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18854-94 (ИСО 76-87) Подшипники качения. Статическая грузоподъемность

ГОСТ 18855-94 (ИСО 281-89) Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность)

ГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 20426-82 Контроль неразрушающий. Метод дефектоскопии радиационный. Область применения

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 21354-87 Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность

ГОСТ 21357-87 Отливки из хладостойкой и износостойкой стали. Общие технические условия

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 25225-82 Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод

ГОСТ 27947-88 Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования

ГОСТ 28870-90 Сталь. Методы испытания на растяжение толстолистого проката в направлении толщины

ГОСТ 30415-96 Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

В настоящем стандарте применены следующие термины с соответствующими определениями

3.1 безопасная рабочая нагрузка (safe working load): Расчетная нагрузка за вычетом динамической нагрузки.

3.2 дефект округлой формы (rounded indication): Дефект, выявленный в процессе неразрушающего контроля, который имеет круглую или цилиндрическую форму, длина которого менее чем в три раза превышает его ширину.

3.3 динамическая нагрузка (dynamic load): Нагрузка, характеризующаяся быстрым изменением во времени её значения, направления или точки приложения и вызывающая в элементах конструкции силы инерции.

3.4 испытания под нагрузкой (proof load test): Испытания с эксплуатационной нагрузкой, в ходе которых проверяется конструктивная прочность оборудования.

3.5 испытательная установка (test unit): Установка-прототип, на которой проводятся проектные испытания.

3.6 линейный дефект (linear indication): Дефект, определенный с помощью неразрушающего контроля, длина которого превышает ширину не менее чем в три раза.

3.7 максимальная расчетная нагрузка (design load): Сумма статических и динамических нагрузок, которые могут вызвать максимально допустимое напряжение в опасном сечении оборудования.

3.8 максимально допустимое напряжение (maximum allowable stress): Минимальный предел текучести, деленный на расчетный коэффициент прочности.

3.9 номинальная нагрузка (rated load): Максимальная эксплуатационная нагрузка как статическая, так и динамическая, которую можно приложить к оборудованию.

3.10 номинальная скорость (rated speed): Скорость вращения или поступательного движения, указанная производителем.

3.11 основной металл (base material): Металл подвергающихся сварке соединяемых частей.

3.12 основная нагрузка (primary load): Нагрузка, которая возникает при выполнении оборудованием своих основных функций.

3.13 основные несущие компоненты (primary load-carrying component): Компоненты оборудования, через которые передается основная нагрузка.

3.14 опасное сечение (critical area): Зона основного несущего компонента, находящаяся под воздействием высоких механических напряжений.

3.15 принцип идентичной конструкции (identical design concept): Свойство множества элементов, согласно которому все элементы множества имеют одинаковую геометрию на основных сечениях, воспринимающих нагрузку.

3.16 проверочные проектные испытания (design verification test): Испытания, проводимые для подтверждения правильности использованных в проекте расчетов.

3.17 размерный ряд (size range): Ряд диаметров труб, с которыми возможно осуществить соединение.

3.18 расчетный коэффициент запаса прочности (design safety factor): Коэффициент запаса прочности, который определяется как отношение между минимальным пределом текучести или прочности материала и максимальным расчетным напряжением.

3.19 ремонт (repair): Устранение дефектов или восстановление компонента или сварочного соединения в процессе производства.

Примечание - Термин «ремонт» при упоминании в международных стандартах относится только к устранению дефектов материала при изготовлении нового оборудования.

3.20 специальный процесс (special process): Операция, которая может изменить или повлиять на механические свойства (включая ударную вязкость) материала, используемого для изготовления оборудования.

3.21 типоразмер (size class): Определение для размерной взаимозаменяемости перечисленного здесь оборудования.

3.22 эталонный круг (equivalent round ER): Стандартный эталон, используемый для сравнения сечений различной формы со стандартными прутками, применяемыми при определении параметров закалки при термообработке низколегированных мартенситных коррозионностойких сталей.

3.23 используемые терминологические сокращения:

ЗТВ - зона термического влияния;

НРК - неразрушающий контроль;

НД - нормативная документация;

ПСТО - послесварочная термообработка.

4 Проектирование

4.1 Проектный режим

Буровое оборудование необходимо проектировать, производить и испытывать таким образом, чтобы оно максимально соответствовало своему назначению. Оборудование должно надежно и безопасно работать. При эксплуатации оборудования в соответствии с ГОСТ 2.601 и ГОСТ 2.610 основными причинами отказов являются дефекты оборудования.

В процессе проектирования необходимо соблюдать следующие условия:

- понятия «расчетная нагрузка» и «безопасная рабочая нагрузка» следует понимать так, как описано в разделе 3. Оператор, эксплуатирующий оборудование, несет ответственность за то, что максимальные нагрузки в процессе эксплуатации оборудования не превысят величины безопасной допустимой нагрузки;

- расчетная и минимальная рабочая температура для роторных столов, плашек для зажима буровых труб, приводных трубных ключей, буровых лебедок, предохранительных хомутов, спайдеров и ручных трубных ключей определяется температурой эксплуатации, указанной в эксплуатационных документах.

Осторожно! Необходимо в каждом случае использовать соответствующие материалы и производство, обеспечивающие необходимые эксплуатационные свойства оборудования для разных регионов эксплуатации.

4.2 Расчет прочности

4.2.1 Общие положения

При конструировании оборудования в качестве возможных причин его отказа следует рассматривать избыточную пластическую деформацию, усталость, выпучивание или коробление элементов конструкции. Расчет прочности должен основываться на теории упругости. В качестве альтернативы можно использовать расчет по временному сопротивлению материала (пределу прочности) в случае, если это разрешено проектной (конструкторской) документацией.

Следует принимать в расчет все силы, которые могут воздействовать на конструкцию. Для каждого рассматриваемого сечения в расчетах следует использовать их наиболее неблагоприятное сочетание, расположение и направление. Расчет сосудов и аппаратов необходимо проводить в соответствии с ГОСТ 14249. В общем случае при расчете рекомендуется использовать энциклопедию [1].

4.2.2 Упрощающие допущения

Упрощающие допущения, касающиеся распределения и концентрации напряжений, можно использовать в случае, если эти допущения сделаны в соответствии с общепринятой практикой или основаны на обширном практическом опыте или экспериментах.

4.2.3 Эмпирические соотношения

Вместо расчета прочности оборудования можно использовать эмпирические соотношения в случае, если они подтверждены задокументированными результатами тензометрического контроля, которые выявляют наличие напряжений в компоненте. Оборудование или компоненты, конструкция которых не позволяет подключить тензометрический датчик для контроля напряжения конструкции, должны испытываться в соответствии с 5.6.

4.2.4 Эквивалентное напряжение

Расчет прочности должен быть основан на теории упругости. Номинальное эквивалентное напряжение, вызываемое расчетной нагрузкой, не должно превышать максимального допустимого напряжения, вычисленного по формуле (1)

|

(1) |

где [σmax] - максимально допустимое напряжение, МПа;

![]() - минимальное значение предела

текучести, МПа;

- минимальное значение предела

текучести, МПа;

К - расчетный запас прочности.

4.2.5 Расчет предела прочности (пластичности)

Расчет предела прочности (пластичности) может быть выполнен при любом из следующих условий:

а) по площади контакта;

б) для поверхностей деталей с высокой концентрацией напряжений, вызванной особенностями ее конструкции, а также для других поверхностей деталей с большими градиентами напряжений, где среднее напряжение по сечению меньше или равно максимально допустимому напряжению, как указано в 4.2.4.

В случае анализа пластичности номинальное эквивалентное напряжение не должно превышать максимально допустимое напряжение σA min, вычисленное по формуле

|

|

(2) |

где [σmax] - максимально допустимое напряжение, МПа;

σA min - минимальное значение предела прочности, МПа;

К - расчетный запас прочности.

4.2.6 Исследование устойчивости

Исследование устойчивости оборудования или его частей следует проводить в соответствии с теориями продольного изгиба, описанными в энциклопедии [1].

4.2.7 Анализ усталости

Анализ усталости оборудования должен быть проведен для периода не менее 20 лет эксплуатации в случае, если НД не установлен иной срок службы.

Анализ усталости следует проводить в соответствии с общепринятыми методами. Конкретный метод, который будет использован для анализа усталости, определяется по энциклопедии [1].

4.3 Номинальные значения

4.3.1 Номинальные параметры для роторных столов, спайдеров, ручных и приводных трубных ключей, изготовленных по данному стандарту, должны указываться в соответствии с требованиями настоящего стандарта.

4.3.2 Статическая грузоподъемность для всех видов подшипников под основной нагрузкой должна быть не менее значения номинальной нагрузки оборудования.

4.3.3 Номинальный крутящий момент приводных и ручных трубных ключей должен устанавливаться производителем для всех видов оборудования, для которых они предназначены.

4.4 Основы определения номинальной нагрузки

Определение номинальной (максимально допустимой) нагрузки должно основываться на:

а) расчетном коэффициенте прочности, как указано в 4.5;

б) минимальном установленном значении предела прочности материала основных несущих компонентов;

в) распределении напряжений, определенном на основе проектных расчетов и/или данных, полученных в результате проектных испытаний под нагрузкой, как указано в 5.6.

4.5 Расчетный запас прочности

4.5.1 Расчетный запас прочности для спайдеров устанавливается, как указано в таблице 1.

Таблица 1 - Коффициенты запаса прочности для спайдеров

|

Расчетный запас прочности К |

|

|

До 1334 |

3,00 |

|

От 1334 до 4448 включ. |

3,00 - 0,75 (Р - 1334) / 3114 |

|

Св. 4448 |

2,25 |

Расчетный запас прочности следует трактовать как критерий проектирования и ни при каких обстоятельствах не воспринимать как фактор, позволяющий допускать нагрузки оборудования, превышающие расчетные.

4.5.2 Минимальный расчетный запас прочности компонентов конструкции для основных несущих компонентов роторных столов должен быть 1,67.

4.5.3 Минимальное значение запаса прочности для ручных трубных ключей, зажимных устройств, ограничительных устройств для приводных трубных ключей определяется в соответствии с таблицей 2.

Таблица 2 - Коэффициенты запаса прочности для ручных трубных ключей, зажимных и ограничительных устройств для приводных трубных ключей

|

Расчетный запас прочности К |

|

|

≤ 41 |

3,00 |

|

От 41 до 136 |

3,00 - 0,75 (R - 41) / 95 |

|

≥ 136 |

2,25 |

4.6 Прочность на сдвиг

При выполнении проектных расчетов, включающих сдвиговые нагрузки, отношение предела прочности на сдвиг должно составлять 0,58 от отношения предела прочности на растяжение.

4.7 Проектная документация

Проектная документация должна включать в себя методы, допущения, расчеты и конструктивные требования. Конструктивные требования должны содержать (но не ограничиваться) критерии размеров, испытаний и рабочего давления, материалов, а также экологические, технические и другие требования, необходимые при проектировании.

Эти требования также относятся и к изменениям в проектной документации.

5 Проверка правильности проектирования

5.1 Общие положения

Для обеспечения работоспособности проектируемого изделия и соответствующих коэффициентов запаса прочности оборудование подлежит проверочным испытаниям, когда этого требуют условия раздела 9.

Организация, проводящая испытания, должна иметь соответствующее испытательное оборудование, контрольно-измерительное оборудование и квалификацию, необходимую для выполнения этой задачи.

Проверочные испытания должны состоять из одного или более перечисленных тестов, которые упоминаются в пунктах настоящего стандарта, посвященных оборудованию:

а) функциональные испытания;

б) испытания под давлением;

в) испытания под нагрузкой.

5.2 Функциональные испытания

5.2.1 Отбор образцов оборудования для испытаний

Функциональным испытаниям подвергают по одному образцу каждого вида оборудования, если оно передает силу, движение или энергию посредством непрерывного движения деталей. Все результаты испытаний должны быть задокументированы, приведены данные по нагрузке, скорости, времени, а при необходимости - фотографии образца после испытаний. В случае, если образец не прошел испытаний, необходимо скорректировать проектирование.

5.2.2 Методика испытаний

Производитель представляет техническую документацию, где указана продолжительность испытания, применяемая нагрузка и скорость нагружения. Если оборудование предназначено для непрерывной эксплуатации, испытываемый образец должен работать с проектной скоростью в течение как минимум 2 ч.

Если оборудование предназначено для периодической или циклической эксплуатации, испытываемый образец должен работать с проектной скоростью и при установленном количестве рабочих циклов, эквивалентном 2 ч эксплуатации или 10 циклам, когда это занимает большее время и раздел 9 не содержит других указаний.

5.2.3 Уточнение

Образец должен работать без значительных потерь мощности. Температура подшипников и смазочного масла должна находиться в допустимых пределах, как указано в эксплуатационной документации.

5.3 Гидравлические испытания под давлением

5.3.1 Отбор образцов оборудования для испытаний

Любой образец оборудования, работающего под давлением, или основные несущие компоненты, главной нагрузкой для которых является давление, должны быть подвергнуты гидравлическим испытаниям. Компоненты гидравлической силовой передачи исключаются из испытаний.

5.3.2 Методика проведения испытаний

Испытания проводят при давлении в 1,5 раза превышающем величину максимального расчетного рабочего давления. В качестве испытательной жидкости можно использовать холодную воду, воду с примесями или любую другую жидкость, обычно применяемую при нормальной эксплуатации оборудования. Испытания следует проводить на готовой детали или сборочном узле перед покраской.

Гидравлические испытания под давлением должны проводиться в два этапа. Каждый этап состоит из следующих четырех циклов:

а) первоначальный период выдерживания под давлением;

б) снижение испытательного напряжения до нуля;

в) тщательное высушивание внешних поверхностей всех испытываемых деталей;

г) второй период выдерживания под давлением.

Отсчет времени выдержки под давлением не начинается до тех пор, пока значение давления не достигнет испытательного уровня, а оборудование и средства для измерения давления не будут изолированы от источника давления. Продолжительность периодов выдержки под давлением должна быть не менее 3 мин.

5.3.3 Уточнение

После каждого испытательного цикла испытываемое изделие должно быть тщательно осмотрено с целью обнаружения протечек или остаточной деформации. В случае обнаружения хотя бы одного из этих нарушений или разрушения изделия необходимо пересмотреть проект. После чего провести новые испытания.

5.3.4 Отдельные детали

Детали установки могут испытываться по отдельности, если испытательная арматура дублирует условия нагружения детали в сборе.

5.4 Испытания под нагрузкой

5.4.1 Испытания под нагрузкой

В случае необходимости оборудование подвергается испытаниям под нагрузкой.

5.4.2 Отбор образцов оборудования для испытаний

Для проверки проектных расчетов напряжений в группах оборудования, имеющего одинаковые конструктивные принципы, но различные размеры и паспортные характеристики, применяется один из следующих вариантов:

а) как минимум три единицы идентичного по своей конструкции оборудования подвергаются контрольным испытаниям. Образцы для испытания должны отбираться так, чтобы значения номинальных нагрузок для них находились на уровне минимального, среднего и максимального значения диапазона номинальных нагрузок;

б) в качестве альтернативы необходимое количество испытываемых единиц может быть выбрано так, чтобы каждый из испытываемых образцов имел номинальное значение нагрузки ниже минимальной и выше максимальной величины номинальной нагрузки образца. (Этот вариант в основном применяется в случае ограниченной номенклатуры изделий).

5.4.3 Методика проведения испытаний

Испытания проводят следующим образом:

а) испытываемый образец в сборке нагружают до максимальных значений номинальной нагрузки. После этого нагрузку снимают, и образец тестируют на выполнение заданных конструкцией функций. Нагружение не должно нарушать функционирование ни одной из деталей оборудования;

б) в местах, где возникают высокие напряжения, следует установить тензодатчики, если это позволяет конфигурация образца. Чтобы убедиться, что места для установки тензодатчиков выбраны правильно, рекомендуется использовать расчеты по методу конечных элементов модели, нанесения хрупких лаковых покрытий и так далее. В критических зонах рекомендуется устанавливать трехэлементные тензодатчики, чтобы иметь возможность определять сдвиговые напряжения и исключить необходимость точно ориентировать тензодатчики;

в) нагрузка, прикладываемая к испытываемому образцу в процессе проведения испытаний, определяется по формуле (3)

|

(3) |

где Рн - номинальная нагрузка, кН или кН/м в соответствии с требованиями, но не менее 2Р;

К - расчетный запас прочности, определенный в соответствии с 3.18 и 4.5;

г) к началу испытаний образец должен находиться под нагрузкой. Нагрузку необходимо прикладывать постепенно, снимая показания тензодатчика и наблюдая за проявлениями процесса пластической деформации. Испытываемый образец можно нагружать столько раз, сколько это необходимо для получения необходимых данных;

д) значения напряжений, полученные на основе показаний тензодатчиков, не должны превышать величины, полученные на основе проектных расчетов (основанных на гидравлических испытаниях под нагрузкой) более, чем на величины погрешности измерений испытательной аппаратуры, указанной в 5.6. Одно из перечисленных нарушений, равно как и преждевременное разрушение, ведут за собой полную переоценку проекта, за которой следует повторное тестирование аналогичного количества образцов, включая контрольный образец с той же номинальной нагрузкой, что и поврежденный;

е) по завершении испытаний испытываемый образец демонтируют и проверяют каждый из основных несущих компонентов на признаки остаточной деформации;

ж) детали испытываемой установки могут испытываться по отдельности, если испытательная арматура дублирует условия нагружения детали в сборке.

5.5 Определение номинальной нагрузки

Номинальную нагрузку определяют на основе результатов испытаний под нагрузкой и/или расчетов распределения напряжений в соответствии с требованиями раздела 4. Напряжения в этом диапазоне не должны превышать максимальные допустимые напряжения. В зонах контакта допускается локальная пластическая деформация. На установках, подвергшихся контрольному испытанию под нагрузкой, критическая величина остаточной деформации не должна превышать 0,2 %, за исключением зон контакта. Если значения напряжений превышают допустимые пределы, дефектная деталь должна быть доработана с тем, чтобы укладываться в требуемые нормативы. Расчет распределения напряжений может использоваться для определения величины номинальной нагрузки лишь в том случае, если величины напряжений, определенные на основе расчета, не меньше значений, полученных во время испытаний под нагрузкой.

5.6 Испытательная аппаратура для проверки правильности проектных решений

Испытательная аппаратура, используемая для воспроизведения рабочей нагрузки на контрольном образце, должна проходить аттестацию в соответствии с ГОСТ Р 8.568, чтобы гарантировать получение установленной испытательной нагрузки. Испытательная арматура должна обеспечивать туже схему нагружения установки (или детали) и те же зоны контакта на несущих поверхностях, что и в реальном режиме эксплуатации. Все оборудование, используемое для нагружения установки (или детали), проверяется на способность выполнять испытательные функции.

5.7 Изменения конструкции

Если в процессе производства в конструкцию вносятся изменения, то они должны согласовываться с проектировщиком.

5.8 Документация

Все результаты испытаний на правильность проектных решений, а также данные других испытаний должны соответствовать проектным решениям. В противном случае изделие проектируется заново с учетом результатов испытаний.

6 Требования к материалам

6.1 Технические условия

Материалы, используемые в производстве основных несущих компонентов оборудования, к которому применим настоящий стандарт, должны соответствовать техническим условиям, которые предусматривают свойства, находящиеся на уровне или превышающие проектные требования.

6.2 Механические свойства

6.2.1 Ударная вязкость

Значение ударной вязкости должно соответствовать ГОСТ 9454, ГОСТ 21357. Если необходимо использовать образцы нестандартного размера для испытаний на ударную вязкость, полученные данные следует умножать на поправочный коэффициент, указанный в таблице 3. Не разрешается использовать образцы для испытаний толщиной менее 5 мм. Требования к ударной вязкости должны быть скорректированы в зависимости от рабочей температуры в соответствие с приложением А.

Если расчетная температура ниже значений, указанных в 4.1, к значениям ударной вязкости предъявляются дополнительные требования в соответствии с приложением А.

Таблица 3 - Поправочные коэффициенты для образцы для испытаний толщиной менее 5 мм.

|

Поправочный коэффициент |

|

|

10,0 × 7,5 |

0,833 |

|

10,0 × 5,0 |

0,667 |

6.2.2 Определение свойств по глубине

Когда конструктивные требования предусматривают определение свойств по глубине, материалы тестируют на изменение свойств по глубине. Расчеты ведутся в соответствии с требованиями нормативных документов.

6.3 Оценка материала

Механические испытания, предусмотренные настоящим стандартом, проводятся на испытательных образцах, взятых из той же плавки и прошедших термообработку в одной партии с испытываемыми компонентами в производственных условиях. Испытания выполняются в соответствии с требованиями ГОСТ 1497, ГОСТ 6996, ГОСТ 9012, ГОСТ 9013, ГОСТ 9454, ГОСТ 9651, ГОСТ 10145, ГОСТ 11150, ГОСТ 14019, ГОСТ 28870, ГОСТ 30415.

При испытаниях материалов снятие напряжений после сварки не считается термообработкой в случае, если температура после сварочных работ ниже той, которая приводит к изменению состояния металла основы.

В случае, если температура обработки для снятия напряжений недостаточна для того, чтобы изменить состояние термообработанного материала, испытания можно проводить до термообработки.

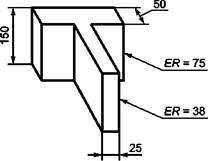

Размер образца для проведения испытаний можно определять по методу эквивалентных окружностей (ЭО). На рисунках 1 и 2 показаны базовые модели для определения эквивалентных окружностей для сплошных деталей простой формы с отверстиями. Любая из приведенных форм может быть использована при определении размера образца для испытаний материалов. На рисунке 4 изображены основные расположения главной окружности - эквивалента для более сложных сечений. Определение эквивалентной окружности для детали проводится с использованием ее размеров в состоянии «после термообработки». Окружность-эквивалент образца для испытаний должна быть больше или равняться размеру эквивалентной окружности испытываемой детали, за исключением тех случаев, когда необходимо, чтобы диаметр окружности-эквивалента не превышал 125 мм. На рисунках 3 и 5 приведена методика определения необходимых размеров для кильблока, рекомендуемая стандартом ASTM А370 [2].

|

|

|

|

|

|

ER = t |

ER = 1,1t |

ER = 1,25t |

ER = 1,5t |

|

a) круг, открытый с обоих торцов1): ER = 2t b) шестигранник, ограниченный или закрытый с одного конца2): ER = 2,5t, когда D ≤ 63,5 мм; ER = 3,5t, когда D > 63,5 мм. |

с) квадрат |

d) прямоугольник |

|

1) Когда L < D, деталь следует рассматривать как пластину толщиной t. В случае, если L < t, - как пластину толщиной L.

2) В вычислениях следует использовать максимальное значение толщины t.

Рисунок 1 - Эквивалентные круговые модели. Сплошные тела длиной L

R = ER/2.3

D = 1,1R

Рисунок 2 - Эквивалентные круговые модели. Труба (любое сечение)

Рисунок 3 - Эквивалентные круговые модели. Деталь с конфигурацией кильблока

Примечание - Заштрихованная площадь А соответствует 1/4t максимальной огибающей поверхности, пригодной для вырезки испытуемого образца.

Рисунок 4 - Эквивалентные круговые модели. Сложные формы

1) R = ER/2,3 = 50мм.

2) Размеры кильблока.

3) Диаметр D.

Рисунок 5 - Определение размеров кильблока

Примечание - Чтобы определить размеры кильблока для ЭО = 115 мм необходимо:

а) из рисунка 3 взять R = ER/2,3 = 50 мм и D = 1,1 R;

б) сконструировать кильблок, как показано на рисунке 3, используя значения, кратные R.

Определение главной эквивалентной окружности нужно осуществлять следующим образом:

- привести компонент к простому сечению;

- преобразовать каждое простое сечение до эквивалентной окружности;

- вычислить диагональ окружности, ограничивающей внешние пределы элементов детали.

Для поперечного сечения сложной формы следует использовать максимальное значение эквивалентной окружности независимо от того, к чему она относится - к простому сечению или к пересечению двух элементов.

Образцы для испытаний должны быть из той же плавки, что и контролируемые компоненты, пройти те же технологические операции и подвергаться термообработке в одной партии с компонентами.

Образцы для испытаний необходимо вырезать таким образом, чтобы их горизонтальная геометрическая ось целиком находилась в центральной части участка, отстоящего на 0,25 мм от внешней поверхности образца для сплошного тела, или не дальше 3 мм от середины самого широкого сечения для образца с отверстиями. Измерительная база образца для испытаний на растяжение или выемка на образце для испытаний на ударную вязкость должна отстоять от концов образца материала на расстояние не менее чем 0,25 толщины образца.

6.4 Производство

Производство должно гарантировать создание деталей, узлов и продукции в целом, соответствующих всем требованиям настоящего стандарта.

Материалы заготовки должны быть изготовлены с использованием процессов, обеспечивающих однородную структуру материала компонента.

Все операции термической обработки должны выполняться с использованием оборудования, протестированного в соответствии с требованиями проектной или технологической документации. Нагрев материала в термических печах должен происходить так, чтобы ни одна деталь не оказывала неблагоприятного влияния на качество термообработки любой другой детали в партии. Температурно-временной режим термообработки должен определяться в соответствии с техническими условиями. Следует фиксировать реальное время и температуру термообработки таким образом, чтобы было возможно отслеживать эти параметры для релевантных компонентов.

Примечание - В приложении Б даны рекомендации для проверки пригодности оборудования для термообработки.

6.5 Химический состав

При необходимости определения химического состава материалов определение проводится в соответствии с ГОСТ 12344 - ГОСТ 12359 или другими аттестованными методами, позволяющими с необходимой точностью определять химический состав.

7 Технические требования к качеству сварки

7.1 Оценка качества сварки

При сваривании всех элементов необходимо использовать технологии, соответствующие ГОСТ 2601, ГОСТ 16037, ГОСТ 19521, ГОСТ 5264, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534. Сварочные операции выполняются только специалистами по ручной и автоматической сварке, прошедшими аттестацию в соответствии с правилами ПБ 03-273-99 [4].

Сварочные операции, производимые на основном металле и не упомянутые в данном стандарте, оценивают либо раздельно, либо совместно, объединяя их в группы на основе свариваемости, прочностных свойств или химического состава. Если пластичность основного металла не соответствует ГОСТ 14019, то испытания на изгиб проводятся следующим образом: испытуемый образец основного металла, прошедший термообработку на максимальную пластичность и прочность, испытывается на изгиб до разрушения. Образец для испытания на боковой изгиб, вырезанный из сварочного образца, должен изгибаться с допуском в пределах ± 5° от заданного угла.

7.2 Документация

Сварку следует выполнять в соответствии с разработанной технологией сварки, которая должна соответствовать ГОСТ 2601, ГОСТ 16037, ГОСТ 19521, ГОСТ 5264, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534. В документации по сварке указывают все главные, второстепенные и вспомогательные параметры в соответствии с требованиями стандартов.

7.3 Контроль присадочных материалов

Присадочные материалы, используемые в процессе сварки, должны соответствовать требованиям ГОСТ 9087, ГОСТ 9466, ГОСТ 9467, ГОСТ 2246 или техническим условиям производителя присадочных материалов.

Изготовитель обязан подготовить письменные указания по хранению и контролю сварочных присадочных материалов.

7.4 Качество сварного шва

Механические свойства сварного шва в соответствии с оценочными испытаниями сварочных технологий должны быть не ниже минимальных значений механических свойств, определенных проектом. Если для оценки материала основы требуется проведение испытаний на ударную вязкость, такое требование расценивается как требование оценочных испытаний сварочной технологии. Результаты испытаний сварного шва и ЗТВ основного металла должны соответствовать минимальному уровню требований к металлу основы. Для монтажных швов соответствовать указанным требованиям должен только материал ЗТВ.

Испытания сварных швов должны производиться на испытательных образцах непосредственно после сварки.

7.5 Термообработка после сварки

Термообработка деталей после сварки должна производиться с учетом технологических условий сварки, прошедших оценочные испытания.

7.6 Требования контроля качества

Контроль качества сварных швов должен проводиться в соответствии с требованиями раздела 8.

7.7 Особые требования. Производственная сварка

Типы и размеры сварных соединений должны соответствовать проектным требованиям производителя и документально оформляться в Технологических условиях на сварку, составленных производителем.

7.8 Особые требования. Ремонтная сварка

7.8.1 Обеспечение доступа к контролируемым участкам

Необходимо обеспечить беспрепятственный доступ к участкам, подлежащим оценке, замене или проверке мест, находящихся в неудовлетворительном состоянии и требующих ремонта.

7.8.2 Сплавление

Выбранная технология сварки и достаточный доступ к рабочей зоне должны обеспечивать полное сплавление с основным металлом.

7.8.3 Поковки и отливки

Все операции сварки при ремонте должны выполняться в соответствии с техническими условиями. Технические условия должны документально оформляться производителем и поставляться по требованию заказчика.

Документация производителя должна содержать:

- вид дефекта;

- максимальные размеры дефекта;

- определение основных и вспомогательных процедур сварки при ремонте.

7.8.4 Термическая обработка

Технические условия на сварочные технологии, используемые для проведения сварки при ремонте, должны отражать последовательные сварочные процедуры и режимы термообработки свариваемого изделия.

8 Контроль качества

8.1 Общие положения

Данный раздел определяет требования к проведению контроля качества оборудования и материалов. Вся работа по контролю качества должна проводиться по инструкциям, оформленным производителем, включающим соответствующую методику, а также количественные и качественные критерии оценки.

Инструкции по проведению неразрушающего контроля должны быть достаточно подробными в соответствии с требованиями настоящего стандарта и техническими требованиями, указанными в нормативных документах.

Отметки о проведении неразрушающего контроля должны проставляться либо на оборудовании, либо в соответствующих протоколах, поставляемых с оборудованием.

8.2 Аттестация персонала для проведения неразрушающего контроля (НРК)

Персонал для проведения НРК должен проходить соответствующую аттестацию и(или) сертификацию по правилам ПБ 03-440-02 [3].

Персонал, выполняющий визуальный наружный контроль сварочных операций и сварных швов, должен пройти аттестацию в соответствии с правилами ПБ 03-440-02 [3].

Персонал, выполняющий другие операции по контролю качества, непосредственно влияющие на качество материала и продукции, должен пройти аттестацию согласно процедуре, документально оформленной производителем.

8.3 Измерительное и испытательное оборудование

Устройства, используемые для испытаний или визуального контроля материалов или оборудования, должны проходить аттестацию в порядке и сроки, соответствующие ГОСТ Р 8.568 и другим нормативным документам.

8.4 Процедура контроля качества для особых видов оборудования и компонентов

8.4.1 Общие положения

Требования контроля качества применяются ко всем основным несущим и (или) находящимся под воздействием давления компонентам и оборудованию, если другое не указано в нормативных документах.

Изготовитель совместно с проектировщиком обязан устанавливать и поставлять схемы всех опасных сечений, указывающих критические зоны концентрации напряжений, применяемые в соответствии с содержанием данного раздела.

В данном подразделе опасными сечениями называются сечения области, где напряжения в компоненте равны

|

|

(6) |

где σmin - заданный минимальный предел текучести, МПа;

К - расчетный запас прочности.

В случае отсутствия обозначения опасных сечений опасными считаются все поверхности компонента.

Области компонента, находящиеся под действием сжимающих напряжений, и (или) в случае, если уровень напряжений

|

(7) |

где σmin - заданный минимальный предел текучести, МПа;

К - расчетный коэффициент прочности, не подлежат оценке по критериям, определенным в 8.4.7.4.

Определенные таким образом зоны с низкими напряжениями указываются на схемах опасных напряжений.

8.4.2 Химический анализ

Методы и критерии оценки химического анализа должны соответствовать 6.5.

При необходимости определение химического состава материалов может проводиться производителем или сторонней специализированной организацией, которые имеют необходимое оборудование и специалистов.

8.4.3 Испытания на прочность

Методы и критерии оценки испытаний на прочность должны соответствовать 6.3 и 6.4.

8.4.4 Испытания на ударную вязкость

Методы и критерии оценки испытаний на ударную вязкость должны соответствовать 6.2 и 6.3.

8.4.5 Прослеживаемость (обеспечение возможности контроля)

Для обеспечения возможности контроля все компоненты должны иметь указания номера плавки, партии термообработки, а также идентификационный знак.

Идентификационный знак на компонентах должен сохраняться на всех стадиях производства, а также на готовой продукции в стадии сборки. Документально оформленные производителем требования по обеспечению прослеживаемости должны предусматривать возможные меры по сохранению и замене идентификационных знаков и записей идентификационного контроля. Крепежные детали и фитинги не требуют обеспечения прослеживаемости при наличии маркировки, соответствующей национальным стандартам.

8.4.6 Визуальный контроль

Визуальный контроль должен производиться в соответствии со справочником [5].

8.4.7 НРК поверхности

8.4.7.1 Общие положения

Все доступные для контроля поверхности готовых деталей подлежат испытанию в соответствии с 8.4.7 после окончательной термообработки и чистовой механической обработки.

Если оборудование подлежит испытаниям под нагрузкой, оценочный неразрушающий контроль проводят после них. Если в соответствии с указаниями производителя материал подвержен замедленному трещинообразованию, НРК должен проводиться не ранее чем через 24 ч после испытания под нагрузкой. Неразрушающий контроль проводят на демонтированном оборудовании. До проведения испытаний требуется удалить все токопроводящие покрытия. Непроводящие поверхностные покрытия также следует удалять перед проведением испытаний, если не подтверждено, что слой данного покрытия максимальной толщины не препятствует выявлению минимальных дефектов, в соответствии с указаниями 8.4.7.3.

8.4.7.2 Методика

Ферромагнитные материалы контролируют методом магнитного порошка в соответствии с ГОСТ 21105. Поверхности после механической обработки проходят контроль методом мокрой флюоресценции; остальные поверхности контролируются мокрым или сухим методом.

Неферромагнитные материалы подлежат контролю по методу капиллярной дефектоскопии в соответствии с ГОСТ 18442.

Следует по возможности избегать разрушающих испытаний. В случае их применения все следы должны быть устранены шлифовкой. Поврежденные участки подлежат повторным испытаниям методом капиллярной дефектоскопии.

8.4.7.3 Оценка результатов

Значимыми считаются поверхностные дефекты с максимальным размером более 2 мм. Показатели внутренних дефектов, не связанные с нарушениями сплошности поверхности (т. е. изменения магнитной проницаемости, цепочки неметаллических включений и т. д.), не считаются значимыми. Если метод магнитных частиц выявил дефекты с максимальным размером более 2 мм, которые считают недопустимыми, деталь отправляют на повторные испытания или тестируют методом капиллярной дефектоскопии с целью подтверждения незначительности выявленных дефектов.

Значимые дефекты анализируют в соответствии с критериями оценки, указанными в 8.4.7.4.

8.4.7.4 Критерии оценки

Литые детали

Критерии оценки должны быть по ГОСТ 21105. Критерии оценки показателей, полученных по методу магнитных частиц для отливок по ГОСТ 21105 даны в таблице 4.

Таблица 4 - Критерии оценки показателей для отливок

|

Наименование дефекта |

Максимально допустимая степень |

||

|

Опасные сечения |

Неопасные сечения |

||

|

I |

Горячие и холодные трещины |

Не допускаются |

1-я степень |

|

II |

Усадочная раковина |

2-я степень |

2-я степень |

|

III |

Включения |

2-я степень |

2-я степень |

|

IV |

Внутренняя закалка, жеребейка |

1-я степень |

1-я степень |

Материал готовых изделий

Для проведения НРК поверхности материала готовых изделий приняты следующие критерии:

- не допускается наличие значимых показателей дефектов с максимальным размером, равным или превышающим 5 мм;

- не допускается более десяти значимых показателей дефектов на любом участке 40 см2;

- не допускается более трех значимых показателей дефектов на участках, подверженных воздействию давления и в резьбовых соединениях, у основания зуба винтовой резьбы;

8.4.8 Объемный НРК отливок

8.4.8.1 Методика

Радиографические испытания отливок должны проводиться в соответствии со справочниками [5, 6]. Ультразвуковые испытания проводятся по ГОСТ 24507, ГОСТ 27947, ГОСТ 14782.

8.4.8.2 Отбор образцов

Отливки для изготовления основных несущих деталей подвергаются объемному НРК на основе следующих критериев отбора образцов:

- все участки исходной или опытной отливки проверяют ультразвуковым или радиографическим методом до тех пор, пока результаты испытаний не подтвердят полное соответствие применяемой производственной технологии необходимым требованиям;

- впоследствии одна отливка из каждой промышленной партии или, если в партии менее 10 отливок, - одна из каждых десяти отливок, подвергается объемным испытаниям во всех критических областях в соответствии со схемами опасных сечений. Если показатель дефекта на какой-либо из отливок выйдет за рамки оценочных критериев, указанных в таблице 4, из партии отбирают еще две отливки для проверки тем же методом. В случае, если результаты проверки этих двух отливок окажутся приемлемыми, вся партия признается пригодной, а дефектная отливка восстанавливается или отправляется на переплав.

8.4.8.3 Критерии оценки

Зоны деталей, где значения напряжений меньше низкого уровня, определенного по формуле (7), исключаются из контроля.

а) радиография

Критерии оценки для радиографических испытаний основаны на сравнении со стандартными эталонными радиограммами, представленными в справочнике [6], и зависят от толщины стенки исследуемого изделия.

Во всех случаях горячие и холодные трещины, а также неметаллические включения являются недопустимыми.

Другие виды показателей дефектов, отраженные на эталонных радиограммах, должны соответствовать уровню значимости 2 в критических областях и уровню значимости 3 в некритических областях. Критические области определяются в соответствии с указаниями 8.4.1. Если на схеме не указаны критические области, критическими следует считать все области детали.

б) ультразвуковой контроль

Критерии оценки для ультразвуковых испытаний по методу прямого и углового пучка отливок должны соответствовать ГОСТ 14782. Ультразвуковой контроль стальных изделий должен проводиться в соответствии с ГОСТ 12503. Поковки из черных металлов должны контролироваться при необходимости методом ультразвуковой дефектоскопии по ГОСТ 24507.

8.4.9 НРК сварных швов

8.4.9.1 Общие положения

В случае необходимости проверки основные параметры сварочной технологии и оборудования контролируются в процессе сварки. В соответствии с методикой и критериями оценки, изложенными в 8.4.9, проверке подлежит весь шов, а также не менее 13 мм околошовной зоны.

НРК в соответствии с требованиями 8.4.9 проводятся после окончательной термообработки.

При изготовлении и эксплуатации стальных сосудов высокого давления НРК сварных швов должен производиться в соответствии с ГОСТ Р 50599.

8.4.9.2 Производственная сварка

Визуальный контроль

В соответствии с требованиями ГОСТ 14782 визуальному контролю подлежат все сварные швы. Неполное заполнение сварного шва металлом электрода не должно уменьшать толщину обрабатываемой зоны ниже проектной величины, а неровности, возникшие в процессе сварки, зашлифовывают, создавая равномерный переход к металлу основы.

На сварочной поверхности, а также на глубине до 3 мм не допускается пористость, а также наличие частиц шлака.

НРК поверхности

Все несущие или находящиеся под давлением сварные швы, а также монтажные швы, используемые для сварки основных несущих компонентов, должны контролироваться в соответствии с 8.4.7.2.

Применяются следующие критерии оценки:

- не допускается наличие значимых линейных показателей дефектов;

- не допускаются показатели дефектов округлой формы, основной размер которых превышает 4 мм на сварных швах, глубина которых 17 мм и менее;

- не допускаются показатели дефектов округлой формы, основной размер которых превышает 5 мм на сварных швах, глубина которых 17 мм и более;

- не допускается наличие более трех значимых показателей на прямолинейном отрезке длиной менее 2 мм.

Объемный НРК

Основные силовые сварные швы, а также швы, подверженные воздействию давления, должны контролироваться ультразвуковым методом по ГОСТ 14782 или радиографическим методом по ГОСТ 20426, а также ГОСТ 25225.

Это требование применяется только к швам с полным проваром.

Критерии оценки выбираются по ГОСТ 14782.

8.4.9.3 Ремонтные швы

Ремонтируемые полости сварных швов

Магнитную дефектоскопию необходимо проводить на всех ремонтируемых полостях сварных швов. Методика и критерии оценки испытаний приведены в 8.4.7.

Ремонтные швы в отливках

Все ремонтные швы в отливках подлежат контролю в соответствии с 8.4.7.2. Критерии оценки ремонтных швов и производственных швов идентичны.

Ремонт сварных соединений

НРК при проверке ремонтируемых сварных соединений должен соответствовать контролю, проводимому на исходных швах.

8.5 Контроль размеров

Контроль размеров проводится на выборочной основе в соответствии с методикой, составленной производителем.

Все главные несущие и находящиеся под давлением компоненты подлежат контролю в соответствии с требованиями соответствующих технических условий.

8.6 Контрольные испытания под нагрузкой

В случае необходимости проведения испытаний под нагрузкой, согласно соответствующим пунктам раздела 9, применяются следующие требования:

а) все промышленные установки и основные несущие компоненты подлежат испытанию под нагрузкой в соответствии с требованиями, изложенными в данном разделе;

б) оборудование должно быть установлено в испытательной арматуре, способной воспроизводить схему нагружения оборудования, аналогичную реальным производственным условиям. Подшипники качения, которые могут быть повреждены в процессе испытаний, подлежат замене другими устройствами, передающими нагрузку;

в) испытательная нагрузка должна в 1,5 раза превышать величину проектной нагрузки и прикладываться не менее 5 мин;

г) после испытаний под нагрузкой следует проверить функциональную работоспособность оборудования. Силовые испытания не должны приводить к нарушению функционирования оборудования;

д) смонтированное оборудование подвергается демонтажу до степени, позволяющей провести НРК поверхности всех несущих компонентов (исключая подшипники);

е) все критические области основных несущих компонентов проверяют методом магнитной дефектоскопии (магнитных частиц) в соответствии с 8.4.7.

Те виды оборудования, которое обычно не подлежат испытаниям под нагрузкой, могут подвергаться контрольным силовым испытаниям при наличии дополнительных требований (Приложение А) в заказе на поставку.

8.7 Опрессовка

8.7.1 Последовательность испытаний

Опрессовка проводится в три этапа:

а) первый период выдержки под давлением;

б) снижение давления до нуля;

в) второй период выдержки под давлением.

Продолжительность обоих периодов выдержки под давлением должна составлять не менее 3 мин после установления испытательного давления, изолирования оборудования и манометра от источника давления и тщательного высушивания наружных поверхностей всех элементов оборудования.

Особые требования к проведению опрессовки перечислены в пунктах раздела 9.

8.7.2 Поверка манометров

В процессе испытаний следует использовать манометры, регистрирующую аппаратуру, а также другие приборы, прошедшие поверку в установленном порядке. Полученные диаграммы должны быть соответствующим образом подписаны, датированы и доступны для дальнейшего мониторинга оборудования.

8.8 Функциональное испытание

Особые требования к функциональному испытанию оборудования даны в пунктах раздела 9.

9 Оборудование

9.1 Общие положения

Требования разделов 4 - 8 применимы к основным несущим элементам защищенного кожухом оборудования, если не указано другое. Проектировщик оборудования обязан указать главное направление нагружения и определить основные несущие компоненты оборудования.

Плашки клина и трубного ключа не подлежат испытаниям и освобождаются от требований прослеживаемости.

9.2 Столы роторов

9.2.1 Общие положения

Требования к проектированию и производству подшипников указаны в 9.13.

9.2.2 Основная нагрузка

Основная нагрузка для ротора - это нагрузка, действующая вдоль главной осевой линии, проходящей через центр роторного стола, и определяемая максимальной массой удерживаемой колонны.

9.2.3. Функциональные испытания

Контрольные проектные испытания проходят в соответствии с указаниями 5.2.

9.2.4 Максимально допустимая статическая нагрузка

Максимально допустимая нагрузка для роторного стола должна быть меньше или равняться допустимой статической нагрузке основного подшипника.

9.2.5 Удлинение вала-шестерни ротора

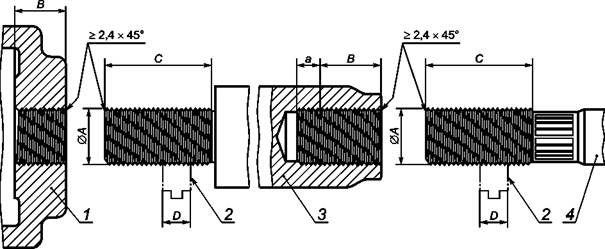

Роторные столы с цилиндрическим удлинением вала-шестерни должны изготавливаться в соответствии с размерами, указанными в таблице 5 и на рисунке 6. Настоящий пункт не исключает применения других приводных устройств вала (т. е. иных конструкций цилиндрических или конических удлинений вала-шестерни, гидравлических приводов и т. д.).

Таблица 5 - Удлинение вала-шестерни ротора (пояснения обозначений размеров на рисунке 6)

|

Диаметр

удлинения |

Шпоночный паз |

||

|

ширина |

глубина от + 1,52 до 0 |

||

|

1 |

82,0 |

19,0 |

6,0 |

|

2 |

100,0 |

25,0 |

10,0 |

|

3 |

108,0 |

25,0 |

10,0 |

|

4 |

114,0 |

25,0 |

10,0 |

|

5 |

125,0 |

32,0 |

11,0 |

1 - геометрическая ось первого ряда зубьев; А - диаметр вала; В - ширина шпоночного паза;

С - глубина шпоночного паза

Рисунок 6 - Удлинение вала-шестерни ротора

9.2.6 Ведущая звездочка

Расстояние L между осевыми линиями роторного стола и первого ряда зубьев ведущей звездочки (рисунок 7) должно составлять 1350 мм для установок, пропускающих буровое долото диаметром 510 мм и больше, и 1120 мм для установок, пропускающих долото диаметром менее 510 мм, за исключением случаев, когда по согласованию между производителем и заказчиком расстояние 1350 мм используется для установок, не пропускающих долото диаметром 510 мм. Для буровых роторов с номинальными размерами 1300 мм расстояние L равно 1350 мм или 1650 мм. Для буровых роторов с номинальным размером 1530 мм расстояние L равно 1350 мм или 1840 мм. Эти расстояния должны указываться на табличке с паспортными данными, прикрепленной к корпусу оборудования.

9.2.7 Проходной диаметр стола ротора

Столы ротора, работающие с постоянными втулками с квадратным хвостовиком, должны соответствовать требованиям таблицы 6 и рисунка 8. Столы ротора, предназначенные для эксплуатации с четырех-пальцевыми постоянными втулками, должны соответствовать требованиям таблицы 7 и рисунка 9. Данный пункт не исключает использования роторных столов с другими номинальными размерами.

1 - втулка с квадратным хвостовиком, извлеченная из ротора; 2 - клиновой захват для труб;

3 - ведущая бурильная труба; 4 - постоянная

втулка в разрезе; а - конусность 1:3

(330 ±

1,5) мм/м

Рисунок 7 - Роторный стол и втулка с квадратным хвостовиком

1 - вариант конфигурации; 2 - стандартная конфигурация; а - фаска ≥ 6 мм × 45°; b - эксцентриситет ≤ 0,40 мм;

с - конусность 1:3 (330 ± 1,5) мм/м

Рисунок 8 - Проходное отверстие стола ротора и постоянная втулка с квадратным хвостовиком

Таблица 6 - Проходное отверстие стола ротора и постоянная втулка с квадратным хвостовиком (пояснения к рисункам 7 и 8)

|

диаметр отверстия стола ротора |

Проходное отверстие стола ротора |

Постоянная втулка с квадратным хвостовиком |

|||||||

|

А |

В |

С |

Dmax |

A1 |

B1 |

C1 |

D1 |

Концентричность коэффициента |

|

|

от +0,38 до 0 |

от +0,76 до 0 |

от 0 до + 0,38 |

от 0 до - 0,76 |

от + 6,35 до 0 |

|||||

|

460 |

445 |

462 |

133 |

44,5 |

443 |

462 |

133 |

44,5 |

0,79 |

|

560 |

520 |

538 |

133 |

44,5 |

520 |

538 |

133 |

44,5 |

0,79 |

|

700 |

700 |

716 |

133 |

44,5 |

700 |

713 |

133 |

44,5 |

0,79 |

|

950 |

950 |

- |

- |

- |

950 |

- |

- |

- |

- |

|

1260 |

1 257 |

- |

- |

- |

- |

- |

- |

- |

- |

|

1550 |

1 536 |

- |

- |

- |

- |

- |

- |

- |

- |

|

Примечание - Размеры указаны в мм. |

|||||||||

9.2.8 Съемные цепные звездочки

Съемные цепные звездочки показаны на рисунке 10. Как однорядные, так и двухрядные цепные звездочки имеют общую окружность центров отверстий под болты.

9.3 Вкладыши ротора

9.3.1 Общие положения

Роторные вкладыши (зажимы) и насадки включены в настоящий стандарт исключительно с целью обеспечения взаимозаменяемости. Для них не требуется определение максимально допустимой нагрузки.

9.3.2 Вкладыши (зажимы) под ведущую бурильную трубу

Размеры вкладышей под ведущую бурильную трубу с квадратным хвостовиком даны на рисунке 7. Размеры вкладышей ротора под ведущую трубу с ведущими пальцами даны на рисунке 9 и в таблице 7.

1 - вкладыш ротора под ведущую трубу с ведущими пальцами; 2 - постоянная втулка;

а - конусность 1:3

(330 ±

1,5) мм/м; b - диаметр поводкового отверстия

Рисунок 9 - Постоянная втулка и вкладыш под ведущую бурильную трубу

Таблица 7- Четырехпальцевая постоянная втулка и вкладыш (пояснения к рисунку 9)

|

отверстие стола ротора |

F |

G |

Н |

I |

J |

К |

|

от - 1,59 до + 1,59 |

от - 0,13 до + 0,13 |

от - 0,13 до + 0,13 |

от + 1,59 до 0 |

от + 1,59 до 0 |

||

|

445 |

482,50 |

65 |

108 |

63 |

365 |

257 |

|

520 |

584 |

65 |

108 |

63 |

365 |

257 |

|

700 |

654 |

86 |

108 |

83 |

365 |

257 |

|

950 |

654 |

86 |

108 |

83 |

365 |

257 |

|

1 260 |

- |

- |

- |

- |

365 |

257 |

|

1 536 |

- |

- |

- |

- |

365 |

257 |

|

Примечание - Размеры указаны в мм. |

||||||

9.3.3 Постоянные втулки

Постоянные втулки с квадратным хвостовиком и роторные вкладыши с постоянным хвостовиком должны соответствовать требованиям таблицы 6 и рисунка 8. Размеры четырехпальцевых постоянных втулок должны соответствовать указанным в таблице 7 и на рисунке 9.

1 - ступица колеса; 2 - одиночное (единичное) колесо; 3 - двойное колесо;

а - максимальный диаметр ступицы колеса, обеспечивающий зазор цепной передачи; b - фаска 2 мм × 45°;

с - 8 отверстий, равномерно расположенных по диаметру центровой окружности

отверстий под болты

Рисунок 10 - Съемные цепные звездочки

9.3.4 Переходные втулки

Переходные втулки используются для уменьшения проходного диаметра стола ротора, позволяя применять постоянные втулки меньшего размера.

9.4 Плашки для зажима бурильных труб в роторе

9.4.1 Конусность плашек для зажима бурильных труб в роторе составляет 330 мм/м или 250 мм/м соответственно. Другие размеры постоянных втулок указаны в 9.2.7 и на рисунке 7.

9.4.2 Определение номинальной нагрузки для плашек необязательно.

9.4.3 Плашки для зажима бурильных труб в роторе проверяют в соответствии с требованиями 8.4.7.

9.5 Съемные цепные звездочки

Конструкция и размеры съемных цепных звездочек должны соответствовать ГОСТ 591.

9.6 Слайдеры, не используемые в качестве элеваторов

9.6.1 Общие положения

Корпуса спайдеров, поставляемые в соответствии с настоящим стандартом, должны иметь маркировку, на которой проставлены название и торговая марка фирмы-производителя, а также паспортные данные.

9.6.2 Обеспечение прослеживаемости (обеспечение возможности контроля)

Основные несущие компоненты должны иметь индивидуальную маркировку в соответствии с требованиями 8.4.5.

9.6.3 Присвоение серийного номера

Любой готовый компонент оборудования получает маркировку с присвоением индивидуального серийного номера, обеспечивающего возможность постоянного контроля процесса его производства.

9.6.4 Ударная вязкость

Материал спайдера должен иметь следующую ударную вязкость:

а) компоненты с заданным минимальным значением предела текучести не менее 310 МПа должны изготавливаться из материалов с минимальным значением ударной вязкости 33 Дж при температуре минус 20 °С. Минимальное значение ударной вязкости определяется на основе испытаний трех образцов, причем ни одно из полученных значений не должно быть ниже 26 Дж;

б) для компонентов с заданным минимальным значением предела текучести менее 310 МПа минимальные значения ударной вязкости при температуре минус 20 °С должны составлять 27 Дж, причем ни одно из полученных значений не должно быть ниже 20 Дж.

9.6.5 Функциональные испытания

Функциональные испытания под нагрузкой должны проводиться в соответствии с указаниями раздела 5.

9.6.6 Испытания под нагрузкой

Контрольные испытания под нагрузкой должны проходить согласно требованиям 8.6.

9.7 Предохранительные хомуты, не используемые в качестве подъемного механизма

9.7.1 Для предохранительных хомутов не требуется определение максимально допустимой нагрузки.

9.7.2 Требования 8.4.7 применяются к предохранительным хомутам.

9.8 Ручные трубные ключи

9.8.1 Маркировка продукции

Ручные трубные ключи, поставляемые в соответствии с требованиями настоящего стандарта, должны иметь маркировку, содержащую название или торговую марку фирмы-производителя, а также значение максимально допустимой нагрузки.

9.8.2 Обозначение размера

Обозначение размера для ручных трубных ключей должно включать диаметр или диапазон диаметров головки резьбового изделия.

9.8.3 Ударная вязкость

9.8.3.1 Для основных несущих компонентов обязательны следующие значения ударной вязкости (за исключением штифтов):

а) компоненты с заданным минимальным значением предела текучести 310 МПа должны изготавливаться из материалов, имеющих минимальное значение ударной вязкости 42 Дж при температуре минус 20 °С. Определение значения ударной вязкости проводится по трем испытаниям, причем ни в одном из них величина ударной вязкости не должна быть ниже 32 Дж;

б) для компонентов с заданным минимальным значением предела текучести менее 310 МПа минимальное значение ударной вязкости при температуре минус 20 °С должно составлять 27 Дж, причем ни в одном из тестов величина ударной вязкости не должна быть ниже 20 Дж.

9.8.3.2 Ударная вязкость штифтов должна быть не ниже 15 Дж при минус 20 °С. Ударная вязкость определяется по трем испытаниям, причем ни в одном из них величина ударной вязкости не должна быть ниже 12 Дж.

9.8.4 Обеспечение прослеживаемости (обеспечение возможности контроля) компонентов

Основные несущие компоненты должны иметь индивидуальную маркировку, как указано в 8.4.5.

9.8.5 Функциональные испытания

Проектные испытания под нагрузкой проводятся в соответствии с требованиями раздела 5.

9.8.6 Испытания под нагрузкой

Контрольные испытания под нагрузкой проводятся в соответствии с 8.6.

Зажимные шарнирные пальцы из конструкционных материалов освобождаются от данного требования.

9.9. Приводные трубные ключи

9.9.1 Маркировка продукции

Приводные трубные ключи, поставляемые в соответствии с настоящим стандартом, должны маркироваться с указанием названия и торговой марки фирмы-производителя, а также размеров.

9.9.2 Обозначения размеров

Обозначения размеров для приводных трубных ключей должны включать диаметр либо диапазон диаметров изделия.

9.10 Компоненты буровой лебедки

9.10.1 Основной путь нагружения (путь распространения основной нагрузки)

Основным путем нагружения называется последовательность компонентов оборудования, посредством которых передается или сохраняется крутящий момент.

Компоненты, участвующие в распространении основной нагрузки лебедки, ограничиваются деталями, получающими нагрузку от ходового конца талевого каната при включенном барабанном тормозе. Проектировщик должен использовать общепринятые методы проектирования и определять запас прочности, если в настоящем стандарте не содержится других указаний.

9.10.2 Требования

Проектирование и изготовление антифрикционных подшипников происходит согласно 9.12.

9.10.3 Удлинение трансмиссионного вала для шпилевой катушки

Удлинения трансмиссионного вала для шпилевой катушки поставляются в соответствии с требованиями заказа на поставку, если буровая лебедка не оснащена встроенной шпилевой катушкой при отсутствии вспомогательной лебедки.

9.10.4 Ленты тормоза для тормозного барабана

9.10.4.1 Общие положения

В основном применяются ленточные или дисковые барабанные тормоза, однако данный стандарт не исключает применения других типов тормозов.

9.10.4.2 Расчетный коэффициент запаса прочности

Минимальное значение расчетного коэффициента прочности для определения структурной прочности тормозных лент главного барабанного тормоза лебедки - 3,0, исходя из номинального значения натяжения ходового конца талевого каната на среднем рабочем радиусе барабана или втором слое канатной лебедки (следует выбирать большее из двух значений).

9.10.4.3 Сварные изделия

Расчетная допустимая нагрузка на сварное изделие должна быть больше минимального значения допустимой нагрузки на сварное соединение.

Сварные соединения необходимо контролировать на наличие концентраторов напряжений, оказывающих отрицательное влияние на долговечность сварных изделий.

9.10.4.4 Контроль качества

Все отливки и сварные соединения подлежат контролю согласно 8.4.7.

Все доступные для проверки поверхности сварных соединений подвергаются визуальному осмотру после завершения производственных операций. Показатели дефектов с длиной, менее чем в три раза превосходящей ширину, считаются приемлемыми, если их наибольшая величина не превышает 4 мм, и соблюдается соответствие всем другим критериям, перечисленным в 8.4.7, для материалов заготовки. Неприемлемыми считаются любые показатели, длина которых более чем в три раза превышает ширину. Не допускаются также любые дефекты на кромках ленты, включая кромки отверстий.

Внутренний радиус ленты между точками касания не должен отклоняться более чем на ± 0,5 % от расчетного радиуса. Внутренние радиусы, измеренные у краев ленты на любой периферической точке ленты, не должны более чем на ± 0,5 % отклоняться от ширины ленты в этой точке.

9.11. Буровой шланг

9.11.1 Применение

Буровой шланг используется как гибкое соединение между вершиной вертикальной трубы и вертлюгом, обеспечивающее вертикальное перемещение. Его обычная длина составляет 13,5 м или более.

Шланг виброгасителя используется как гибкое соединение между манифольдом бурового насоса и нагнетательным манифольдом для обеспечения центрирования и изолирования вибрации. Эти шланги обычно имеют длину не более 9 м.

9.11.2 Основная нагрузка

За основную нагрузку бурового шланга принимается величина внутреннего давления.

9.11.3 Размеры

Присоединительные размеры поставлямых буровых шлангов и шлангов вибраторов приведены в таблице 8.

9.11.4 Параметры

Параметры буровых шлангов должны соответствовать требованиям таблицы 8 и рисунка 11.

Таблица 8 - Размеры и давления, принятые для бурового шланга и шланга виброгасителя (пояснения на рисунке 11)

|

Рабочее давление, МПа |

Испытательное давление, МПа |

||||||||||

|

d, мм |

Т, мм |

А |

В |

С |

D |

Е |

А |

В |

С |

D |

Е |

|

50 |

64 |

10 |

14 |

28 |

- |

- |

21 |

28 |

55 |

- |

- |

|

64 |

76 |

10 |

14 |

28 |

35 |

52 |

21 |

28 |

55 |

69 |

103 |

|

76 |

102,0 |

- |

- |

28 |

35 |

52 |

- |

- |

55 |

69 |

103 |

|

90 |

102,0 |

- |

- |

28 |

35 |

52 |

- |

- |

55 |

69 |

103 |

|

102,6 |

127,0 |

- |

- |

28 |

35 |

52 |

- |

- |

55 |

69 |

103 |

|

127 |

127,0 |

- |

- |

28 |

35 |

52 |

- |

- |

55 |

69 |

103 |

1 - предохранительный хомут; L

-

номинальная длина; а - место для пометки «Место для установки

присоединительного хомута»; b

-

для

бурового шланга данная величина составляет

от 150 мм до 460 мм от внутреннего края соединения; для шлангов вибратора размер составляет

от 150 мм до 250 мм от внутреннего края соединения

Рисунок 11 - Размеры бурового шланга и шланга виброгасителя

9.11.5 Соединения

Резьбы внешних соединений, имеющих трубную резьбу и поставляемых в комплекте с буровыми шлангами, должны соответствовать ГОСТ Р 51906. Маркировка в соответствии с ГОСТ Р 51906 может сохраняться на соединениях шлангов в случае применения соединений другого типа по согласованию между пользователем и производителем, а также если комплект проходит опрессовку испытательным давлением согласно таблице 8 вместе с соединениями.

9.11.6 Опрессовка

Буровые шланги в комплекте с соединениями должны проходить опрессовку испытательным давлением согласно требованиям таблицы 8 с выдержкой не менее 1 мин.

9.11.7 Рабочее давление

Максимальное рабочее давление в буровом шланге в сборе с соединениями должно соответствовать таблице 8. В перечень значений рабочих давлений следует включать также пиковые давления, возникающие в системе. Давление разрыва в буровом шланге должно как минимум в 2,5 раза превосходить величину рабочего давления.

9.11.8 Маркировка

Шланг в сборе с соединениями должен иметь маркировку, содержащую величину рабочего давления и знак фирмы-производителя. Кроме того, если производитель не установил предохранительные хомуты, каждый конец шланга должен помечаться (в местах, указанных на рисунке 11) надписью «Место для установки предохранительного хомута». Шланг любой длины должен иметь продольную полосу контрастного цвета. Маркировки, впрессованные или нанесенные хорошо различимой краской, должны быть либо вулканизированы, либо другим надежным способом зафиксированы на поверхности шланга.

9.12 Компоненты поршневого бурового насоса

9.12.1 Общие положения

Основными несущими компонентами бурового насоса называются детали, испытывающие воздействие давления нагнетания, за исключением расходных изделий и запирающей арматуры, такой как сменные втулки, штоки поршня, прокладки, сальники, крышки, головки и хомуты.

Требования к проектированию и производству подшипников даны в 9.13

9.12.1.1 Изделия, подлежащие испытаниям под давлением, проходят гидравлическую опрессовку на производстве давлением, в 1,5 раза превышающем рабочее. Опрессовка проводится согласно 8.7.

9.12.1.2 Литые компоненты приемной части гидравлической схемы бурового насоса должны пройти гидравлическую опрессовку в производственных условиях под давлением в 2 раза превышающем указанное производителем номинальное давление всасывания.

9.12.2 Шток и отверстия в корпусе поршня бурового насоса должны соответствовать требованиям, указанным в приложении В.

9.12.2.1 Размеры

Нагнетательные части поршневых штоков и отверстия в корпусе поршня для насосов двойного действия должны соответствовать таблице 9, рисунку 12 и рисунку 13. Для насосов одностороннего действия нагнетательные части штоков и отверстия в корпусе поршня должны отвечать требованиям таблицы 10 и рисунка 14.

Таблица 9 - Штоки поршня и отверстия в корпусе поршня для напорной части буровых насосов двустороннего действия (пояснения к рисункам 12 и 13)

|

Диапазон диаметров штока А, мм |

Шток поршня |

Поршень |

Конусность поршня и штока на диаметр К, мм/м |

|

|

|||||||

|

Длина штоковой полости В, мм |

Конусность штока на главный диаметр С |

Длина конусной части D, мм |

Полная длина резьбы Е, мм |

Диаметр резьбы втулки F, мм |

Диаметр по вершинам резьбы G, мм |

Диаметр цилиндрического отверстия Н, мм |

Центральная ось поршня J, мм |

Зазор S, мм |

||||

|

± 1,6 |

± 0,03 |

± 1,6 |

± 3,2 |

от 0 до - 1,6 |

± 0,05 |

± 0,40 |

± 0,05 |

min |

max |

|||

|

1 |

25; 28 |

98,5 |

25 |

38 |

44,5 |

- |

25 |