ЗАО «профайн РУС»

СТАНДАРТ ОРГАНИЗАЦИИ

|

«СОГЛАСОВАНО» Генеральный директор ООО НИУПЦ, «Межрегиональный институт окна» _____________ Е.Н. Черненко «15» декабря 2010 г. |

«УТВЕРЖДАЮ» Генеральный директор ЗАО «профайн РУС» ____________ Дасковский А.Б. «21» декабря 2010 г. |

ПРОФИЛИ

ПОЛИВИНИЛХЛОРИДНЫЕ

ДЛЯ ОКОННЫХ И ДВЕРНЫХ БЛОКОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

СТО 45089902-002-2010

|

«РАЗРАБОТАНО» Главный технолог ЗАО «профайн РУС» __________ Хёнеманн В. |

|

Технический консультант ЗАО «профайн РУС» __________ Калабин В.А. |

|

Продукт-менеджер ЗАО «профайн РУС» __________ Игнатенко В.А. «3» декабря 2010 г. |

Москва

2010 г.

Предисловие

Цели, основные принципы и основной порядок проведения работ по стандартизации установлены в ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения», ГОСТ Р 1.4-2004 «Стандарты организаций. Общие положения»

Сведения о стандарте

1 РАЗРАБОТАН: ЗАО «профайн РУС»; НИУПЦ «Межрегиональный институт окна» согласно Федеральному закону от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании» в соответствии с ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения», ГОСТ Р 1.4-2004 «Стандарты организаций. Общие положения»

2 СОГЛАСОВАН: ООО НИУПЦ «Межрегиональный институт окна»

3 УТВЕРЖДЁН: Генеральным директором ЗАО «профайн РУС»

4 В настоящем стандарте учтены основные нормативные положения европейского стандарта EN 12608 «Профили из поливинилхлорида (PVC-U) без пластификатора, предназначенные для изготовления окон и дверей. Классификация, технические требования и методы испытаний».

5 ВВЕДЕН ВПЕРВЫЕ

6 ВВОДИТСЯ В ДЕЙСТВИЕ: с 01 апреля 2011 г. в качестве стандарта организации

СОДЕРЖАНИЕ

Введение

Стандарт организации «Профили поливинилхлоридные для оконных и дверных блоков ЗАО «профайн РУС» предназначен для применения при промышленном выпуске и реализации ПВХ профилей, а также при проектировании оконных и дверных блоков из этих изделий.

Стандарт разработан на основании технического анализа многолетней эксплуатации оконных (дверных) блоков из ПВХ профилей в различных климатических условиях РФ и результатов испытаний ПВХ профилей в различных испытательных центрах.

Проект стандарта направлен на повышение качества производимой продукции, долговечности и энергоэффективности строительной продукции в части повышения требований к теплозащитным характеристикам ПВХ профилей и оконных блоков из поливинилхлоридных профилей в развитие положений Федерального закона РФ от 23 ноября 2009 г. № 261-ФЗ «Об энергосбережении и повышении энергетической эффективности».

Стандарт разработан с учетом основных положений документов Европейской Организации по стандартизации (СЕН):

- EN 12608 «Профили из поливинилхлорида (PVC-U) без пластификатора, предназначенные для изготовления окон и дверей. Классификация, технические требования и методы испытаний»;

- EN 477 «Профили из поливинилхлорида (PVC-U) без пластификатора, предназначенные для изготовления окон и дверей. Определение ударопрочности основных профилей с помощью падающего груза»;

- EN 478 «Профили из поливинилхлорида (PVC-U) без пластификатора, предназначенные для изготовления окон и дверей. Определение характеристики материала (внешнего вида) после искусственного старения под воздействием температуры 150 °С. Метод испытания»;

- EN 479 «Профили из поливинилхлорида (PVC-U) без пластификатора, предназначенные для изготовления окон и дверей. Определение термодеформации (усадки после нагрева). Метод испытания»;

- EN 514 «Профили из поливинилхлорида (PVC-U) без пластификатора, предназначенные для изготовления окон и дверей. Определение прочности угловых и тавровых соединений. Метод испытаний».

Стандарт предназначен для применения всеми подразделениями и филиалами, входящими в группу ЗАО «профайн РУС», организациями-дилерами по реализации продукции марок «КВЕ», «TROCAL», «Koemmerling» независимо от форм собственности и государственной принадлежности, осуществляющими деятельность в области строительной индустрии и проектирования.

СТО 45089902-002-2010

СТАНДАРТ ОРГАНИЗАЦИИ

ПРОФИЛИ ПОЛИВИНИЛХЛОРИДНЫЕ ДЛЯ ОКОННЫХ И ДВЕРНЫХ БЛОКОВ ЗАО «профайн РУС»

Технические условия

Polyvinylchloride profiles for windows and doors

Specifications

Дата введения - 01 апреля 2011 г.

1 Область применения

Настоящий стандарт распространяется на поливинилхлоридные профили для оконных и дверных блоков, а также на комплектующие профили, применяемые при монтаже оконных и дверных блоков (далее по тексту - профили), изготавливаемые способом экструзии из композиции на основе непластифицированного поливинилхлорида.

Настоящий стандарт может быть использован для целей подтверждения соответствия и при проведении сертификационных испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.044-89 ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 4647-80 Пластмассы. Метод определения ударной вязкости по Шарли

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия.

ГОСТ 9416-83 Уровни строительные. Технические условия

ГОСТ 9550-81 Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11529-86 Материалы поливинилхлоридные для полов. Методы контроля

ГОСТ 15088-83 Пластмассы. Метод определения температуры размягчения термопластов по Вика

ГОСТ 23750-79 Аппараты искусственной погоды на ксеноновых излучателях. Общие технические требования

ГОСТ 24104-2001 Весы лабораторные. Общие технические условия

ГОСТ 26433.0-85 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26602.1-99 Блоки оконные и дверные. Методы определения сопротивления теплопередаче

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30402-96 Материалы строительные. Метод испытания на воспламеняемость

ГОСТ 30674-99 Блоки оконные из поливинилхлоридных профилей. Технические условия

ГОСТ 30788-2001 Прокладки уплотняющие из эластомерных материалов для оконных и дверных блоков. Технические условия

ГОСТ 30970-2002 Блоки дверные из поливинилхлоридных профилей. Технические условия

ГОСТ 30973-2002 Профили поливинилхлоридные для оконных и дверных блоков. Метод определения сопротивления климатическим воздействиям и оценки долговечности

ГОСТ 31362-2007 Прокладки уплотняющие для оконных и дверных блоков. Метод определения сопротивления эксплуатационным воздействиям

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (и классификаторов) на территории государства по соответствующему указателю стандартов (и классификаторов), составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменён (изменён), то при пользовании настоящим стандартом следует руководствоваться заменённым (изменённым) стандартом. Если ссылочный документ отменён без замены, то положение, в котором дана ссылка на него, применяется в части не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 профиль: Изделие, произведенное способом экструзии, с заданными размерами и формой сечения.

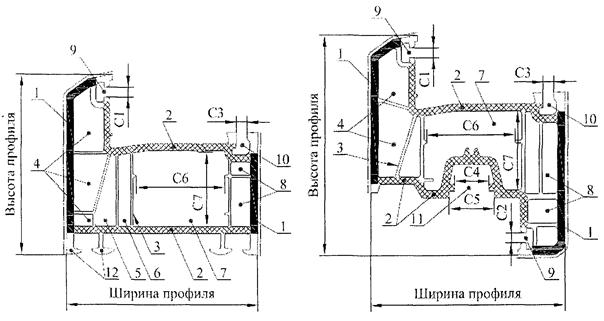

Определения конструктивных элементов профилей (см. рисунок 1).

![]() Лицевая поверхность

Лицевая поверхность

![]() Участок лицевой

стенки с нормируемой толщиной

Участок лицевой

стенки с нормируемой толщиной

![]() Участок нелицевой

стенки с нормируемой толщиной

Участок нелицевой

стенки с нормируемой толщиной

1 - лицевая стенка; 2 - нелицевая стенка; 3 - перегородка; 4, 5, 6, 8 - камеры профиля, в том числе; 7 - основная камера; 9 - паз для установки уплотняющей прокладки; 10 - паз для установки штапика; 11 - паз под запирающий прибор; 12 - монтажные зацепы; С1 - С5 - функциональные размеры пазов; С6 и С7 - размеры под установку усилительного вкладыша

Рисунок 1 - Конструктивные элементы профилей коробки и створки

3.2 главный (основной) профиль: Профиль, основное назначение которого состоит в обеспечении прочностных характеристик оконных и дверных блоков (профили коробок, створок, импостов и др.).

3.3 вспомогательный профиль: Профиль, который оказывает ограниченное влияние на прочностные характеристики оконных и дверных блоков (соединительные, расширительные, подставочные профили, наличники, декоративные накладки и др.).

3.4 соединительный профиль: Вспомогательный профиль (или комплект профилей), обеспечивающий соединение (в том числе, угловое) оконных (дверных) блоков.

3.5 шульповой профиль (штульп): Профиль, жестко закрепляемый на створке и обеспечивающий безимпостный притвор.

3.6 подставочный профиль: Впомогательный профиль, жёстко закрепляемый на нижнем профиле коробки для улучшения условий монтажа оконного блока.

3.7 штапик: Профиль, предназначенный для крепления стекла, стеклопакета или иного заполнения рамочных элементов оконной (дверной) конструкции.

3.8 доборный профиль: Комплектующий профиль, который не входит в состав оконной (дверной) конструкции и предназначен для защиты монтажных узлов от различных воздействий или отделки стеновых проемов (отливы, нащельники, детали оконных откосов и др.).

3.9 стенка профиля: Стенка наружного контура профиля, имеющая заданную конфигурацию и толщину.

3.10 лицевая стенка профиля: Стенка профиля, которая видна в смонтированном оконном или дверном блоке при закрытых створках.

3.11 нелицевая стенка профиля: Стенка профиля, которая не видна в смонтированном оконном или дверном блоке при закрытых створках.

3.12 перегородка профиля: Стенка профиля, расположенная во внутрипрофильном пространстве, ограниченном внешними стенками профиля.

3.13 ширина (глубина) профиля: Наибольший размер поперечного сечения профиля между лицевыми поверхностями (наружными поверхностями лицевых стенок).

3.14 высота профиля: Наибольший размер поперечного сечения профиля, измеряемый в направлении; перпендикулярном продольной оси и ширине профиля.

3.15 камера: Полость профиля, ограниченная его стенками и перегородками. Камеры располагают последовательно по ширине профиля. Камера может состоять из подкамер, разделенных перегородками, как правило, по ее высоте.

3.16 главная камера: Камера, предназначенная для установки усилительного вкладыша.

3.17 долговечность профилей: Характеристика профилей, определяющая их способность сохранять эксплуатационные свойства в течение заданного срока, подтверждаемая результатами лабораторных испытаний и выражаемая в циклах стандартных испытаний или условных годах эксплуатации (срока службы).

Примечание - Число условных лет эксплуатации не может рассматриваться как гарантийный срок продукции, а является ориентировочной характеристикой, подтверждающей экономическую целесообразность применения изделий в строительстве.

3.18 коэкструзия: Способ совмещенной экструзии, обеспечивающий выход из экструдера профилей, состоящих из разнородных материалов.

3.19 прочность угловых сварных соединений: Способность угловых соединений профилей воспринимать внешние механические нагрузки без разрушения.

3.20 профильная система: Набор (комплект) главных и вспомогательных профилей, определяющих конструктивную систему оконных (дверных) блоков.

3.21 артикул профиля: Буквенно-цифровое обозначение профиля, входящего в профильную систему, устанавливаемое в технической документации изготовителя.

3.22 базовый (первичный) материал: Материал (сырье) для экструдирования профилей с определенной рецептурой (композицией), установленной в технической документации изготовителя, в виде гранул или порошка без добавления повторно используемого или утилизуемого материала.

4 Классификация, общие положения

4.1 Профили для оконных и дверных блоков должны изготавливаться в соответствии с требованиями настоящего стандарта по технической документации изготовителя.

4.2 В зависимости от функционального назначения в конструкциях оконных и дверных оконных блоков профили подразделяют на главные (основные) и вспомогательные. Конструкция главных профилей должна предусматривать установку усилительного вкладыша. Примеры конструктивных решений (сечения) профилей приведены в приложении А.

4.3 Конструкция главных профилей должна предусматривать возможность установки уплотняющих прокладок. В случае применение коэкструдированных уплотнителей должна быть обеспечена возможность замены уплотнителей в процессе эксплуатации изделий. Применение незаменяемых уплотнителей допускается при условии подтверждения их одинаковой долговечности с базовым профилем или возможности их ремонта в процессе эксплуатации.

4.4 В зависимости от конструктивного исполнения профили могут иметь различное число внутренних камер по сечению профиля.

4.5 В зависимости от условий эксплуатации (стойкости к климатическим воздействиям) главные (основные) профили подразделяют согласно таблице 1 на изделия универсального - I (У), теплостойкого - II (Т), нормального III (H), морозостойкого - IV (М) классов исполнения.

Таблица 1 - Классы профилей по условиям эксплуатации

|

Средняя месячная температура воздуха наиболее теплого месяца |

Суммарное солнечное излучение на 1 м2 горизонтальной поверхности за год |

Средняя месячная температура воздуха наиболее холодного месяца |

|

|

I (У) |

> 20 °С |

³ 5 ГДж/м2 |

£ минус 20 °С |

|

II (Т) |

³ 20 °С |

³ 5 ГДж/м2 |

> минус 10 °С |

|

III (Н) |

³ 20 °С |

< 5 ГДж/м2 |

Минус (10 - 20) °С |

|

IV (М) |

< 20 °С |

< 5 ГДж/м2 |

£ минус 20 °С |

4.6 В зависимости от толщины стенок главные профили подразделяют на классы, указанные в таблице 2. Толщину перегородок камер профилей не нормируют.

Таблица 2 - Классы главных профилей в зависимости от толщины стенок

|

Толщина стенок для классов, мм |

|||

|

А |

В |

С |

|

|

Лицевая |

³ 3,0 |

³ 2,5 |

< 2,5 |

|

Нелицевая |

³ 2,5 |

³ 2,0 |

Не нормируется |

|

Примечания. 1. Классификация профилей по толщине стенок не вносит различия в требования к качеству профилей или оконных конструкций из них. Толщина стенок является косвенной характеристикой формоустойчивости и прочности сварных соединений профилей. 2. В таблице указаны номинальные значения толщины стенок. |

|||

4.7 По цвету поверхностей стенок и вариантам экструзии профили подразделяют на:

- белого цвета, окрашенные в массе;

- белого цвета с коэкструдированным лицевым покрытием;

- цветные профили, окрашенные в массе;

- цветные профили с коэкструдированным лицевым покрытием;

- комбинированные (профили с различными вариантами исполнения стенок).

4.8 По приведенному сопротивлению теплопередаче профили (комбинации профилей коробки и створки с установленными уплотняющими прокладками и усилительными вкладышами) подразделяют на классы, приведенные в таблица 3.

Таблица 3 - Классы профилей по приведенному сопротивлению теплопередаче

|

Приведенное сопротивление теплопередаче, м2×°С/Вт |

|

|

1 |

Свыше 1,2 |

|

2 |

Свыше 1,0 до 1,2 включительно |

|

3 |

Свыше 0,8 до 1,0 включительно |

|

4 |

Свыше 0,7 до 0,8 включительно |

|

5 |

Свыше 0,6 до 0,7 включительно |

|

6 |

Менее 0,6 |

|

Примечание - Классы по приведенному сопротивлению теплопередаче одновременно являются классами энергоэффективности комбинации профилей |

|

4.9 Состав технической документации изготовителя на системы ПВХ профилей приведен в приложении Б.

4.10 Условное обозначение профилей должно состоять из: наименования изготовителя или его торговой марки, артикула профиля согласно технической документации изготовителя, класса по толщине стенок, класса по условиям эксплуатации, числа камер, обозначения настоящего стандарта.

Пример условного обозначения профиля ПВХ, изготавливаемого ЗАО «профайн», артикул по технической документации - 1107, класс по толщине стенок - А, класс по условиям эксплуатации - II, число камер - 5:

ЗАО «профайн РУС» 1107 (А - II - 5) ГОСТ 30673

В случае изготовления профилей с коэкструдированным покрытием (или стенками) к обозначению артикула добавляют букву «К»: 1107 К, а при изготовлении профилей с использованием в рецептуре композиции стороннего вторичного материала - буквы «вм»: 1107 К вм.

В условном обозначении допускается дополнительно указывать наименование системы профилей по технической документации.

При экспортно-импортных поставках условное обозначение профилей допускается устанавливать в договоре на поставку продукции.

5 Технические требования

5.1 Основные параметры и размеры

Отклонение от массы должно быть в пределах минус 5 % - плюс 10 % от значения, указанного в технической документации.

5.1.3 Предельные отклонения номинальных размеров высоты, ширины, а также функциональных размеров пазов для уплотняющих прокладок, штапиков, запирающих приборов и других размеров главных профилей приведены в таблице 4. Требования к размерам доборных профилей и к предельным отклонениям от них устанавливают в технической документации изготовителя.

Таблица 4 - Предельные отклонения номинальных размеров, мм

|

Предельное отклонение |

|

|

Ширина (глубина) |

±0,3 |

|

Высота |

±0,5 |

|

Толщина стенок |

-0,2 |

|

Внутренние размеры основной камеры (размеры под установку усилительного вкладыша) |

+1,0 |

|

Функциональные размеры пазов |

±0,3 |

|

Другие размеры |

±0,5 |

|

Примечание - Значения положительного допуска размера толщины стенок не ограничиваются |

|

5.1.4 Предельные отклонения от формы профилей (дефекты формы профилей приведены на рисунке 2) не должны быть более:

- от прямолинейности лицевых стенок по поперечному сечению - ±0,3 мм на 100 мм;

- от перпендикулярности внешних стенок профилей коробок - 0,5 мм на 50 мм высоты профиля;

- от параллельности лицевых стенок по поперечному сечению профиля - 1 мм на 100 мм;

- от прямолинейности сторон профиля по длине - 1,0 мм на 1000 мм длины.

5.1.5 Торцы мерных отрезков профиля должны быть ровно обрезаны под прямым углом (90 ± 2)° к их оси.

5.2 Характеристики

5.2.1 Показатели физико-механических свойств профилей должны соответствовать требованиям, указанным в таблице 5.

Таблица 5 - Физико-механические свойства профилей

|

Значение |

|

|

Прочность при растяжении, МПа, не менее |

37,0 |

|

Модуль упругости при растяжении, МПа, не менее |

2200 |

|

Ударная вязкость по Шарпи, кДж/м2 |

(20 - 55)/(40 - 75) |

|

Температура размягчения по Вика, °С, не менее |

75 |

|

Изменение линейных размеров после теплового воздействия, %, не более: |

|

|

- для главных профилей и наружных штапиков |

2,0 |

|

- для вспомогательных и доборных профилей |

3,0 |

|

- разность в изменении линейных размеров главных профилей по лицевым сторонам |

0,4 |

|

Термостойкость при 150 °С в течение 30 мин |

Отсутствие вздутий, трещин, расслоений |

|

Стойкость к удару при отрицательной температуре профиля |

Разрушение не более одного образца из десяти |

|

Прочность угловых сварных соединений |

Согласно 5.2.8 |

|

Стойкость к УФ облучению: |

|

|

- изменение внешнего вида |

Отсутствие вздутий, пузырьков, пятен, трещин |

|

- изменение цвета: белого профиля |

DЕ (L, a, b) £ 3,5 |

|

цветного профиля |

DЕ (L, a, b) £ 5,0 |

|

- изменение ударной вязкости по Шарпи, не более, % |

30 |

|

Примечания. 1. Термостойкость профилей с коэкструдированным покрытием испытывают при 120 °С. 2. Значение ударной вязкости по Шарпи (40 - 75) кДж/м2 - при испытаниях образцов с двойным надрезом. Верхние значения показателя - рекомендуемые. |

|

5.2.2 Коэкструдированные слои стенок (или стенки) профиля должны быть однородными с базовым материалом профиля (расслоения по сечению профиля при испытаниях на термостойкость не допускаются).

Цвет всех поверхностей профиля должен быть однотонным, без цветовых пятен, включений и разнотонности.

Дефекты на лицевых поверхностях: риски, раковины, вздутия, царапины, трещины, пузырьки и т.д., видимые невооруженным глазом, не допускаются.

На нелицевых поверхностях изделий допускаются незначительные дефекты экструзии: полосы, риски, разнотонность цвета и т.д., не влияющие на эксплуатационные и механические характеристики профилей.

5.2.4 Цветовые колориметрические характеристики профилей белого цвета должны лежать в диапазоне:

- стенки, видимые при эксплуатации .... L ³ 90; -2,5 £ а £ 3,0; -1,0 £ b £ 5,0;

- стенки, невидимые при эксплуатации... не регламентируются.

Цветовую характеристику профилей (в том числе, профилей других цветов и профилей, предназначенных для ламинирования) устанавливают в технической документации изготовителя.

Отклонения от номинальных значений цветовых характеристик профилей белого цвета, установленные в документации изготовителя, не должны превышать: DL £ 1,0; Dа £ 0,5; Db £ 0,8; DEab £ 1,0.

5.2.5 Торцы мерных отрезков не должны иметь дефектов механической обработки (сколов, бахромы и др.).

5.2.6 Профили должны быть стойкими к УФ облучению.

Профили классов I и II по условиям эксплуатации (см. таблицу 1) должны выдерживать дозу УФ облучения - 0,3 ГДж/м2, профили классов III и IV - 0,2 ГДж/м2.

5.2.7 Профили должны быть стойкими к длительным климатическим и эксплуатационным воздействиям (в том числе, к слабоагрессивным кислотному, щелочному и соляному воздействию). Долговечность профилей, определяемая по ГОСТ 30973, должна быть не менее 40 условных лет эксплуатации.

Класс профилей по условиям эксплуатации устанавливают по результатам последовательно проведенных испытаний на стойкость к УФ облучению (5.2.6) и долговечность по ГОСТ 30973.

5.2.8 Сварные угловые соединения профилей должны обладать необходимой прочностью и выдерживать действие разрушающих нагрузок, рассчитанных согласно приложению В и приведенных в технической документации изготовителя, при этом значения нагрузок должны быть не менее значений, приведенных в таблице 6 (схема приложения нагрузок приведена на рисунке 4).

Таблица 6 - Значения разрушающих нагрузок при испытаниях сварных соединений

|

Значение разрушающей нагрузки, Н, не менее |

|

|

Створка оконного (балконного дверного) блока |

2600 |

|

Коробка оконного или дверного блока |

2000 |

|

Обвязка дверного полотна |

4600 |

|

Примечание - Значения разрушающих нагрузок для угловых соединений профилей раздвижных и специальных оконных конструкций (например, с вклеиваемыми стеклопакетами) устанавливают в технической документации изготовителя. |

|

5.2.9 Значения приведенного сопротивления теплопередаче комбинации профилей (рекомендуемый показатель) с установленными уплотняющими прокладками и усилительными вкладышами для различных классов профилей приведены в таблице 3. В том случае, если при испытаниях сопротивления теплопередаче комбинации профилей, невозможно осуществить тепловое воздействие непосредственно на поверхность профилей (например, при испытаниях оконных блоков со сложной вклейкой стеклопакетов в створки), профили оценке по этому показателю не подлежат.

Удаление пленки должно происходить свободно, от руки, без помощи вспомогательных приспособлений. После удаления защитной пленки внешний вид изделий должен соответствовать требованиям настоящего стандарта.

5.2.11 Коэкструдированные уплотнители должны быть стойкими к атмосферному воздействию и отвечать условиям ГОСТ 30778 и ГОСТ 31362.

5.3 Требования к материалам

Для изготовления профилей используются первичное сырьё, регенерат и вторично переработанное сырьё.

5.3.1 Материалы (сырье), применяемые для изготовления профилей, должны отвечать требованиям стандартов, технических условий и договоров (контрактов) на поставку.

5.3.2 Требования к композиционной смеси для экструзии устанавливают в технической документации на изготовление профилей. Допускается использование утилизированного вторичного поливинилхлорида (см. 3.23, 3.24) при условии соответствия физико-механических характеристик профилей требованиям настоящего стандарта.

5.3.2.1 Допускается использовать утилизированный вторичный материал собственного производства в рецептуре технологической композиции для экструзии профилей, но только при условии, что его определённая рецептура идентична рецептуре свежего материала.

5.3.2.2 Сторонний вторичный утилизированный материал, полученный из очищенных оконных и дверных профилей (после стабилизации и/или добавления модификаторов, красителей, технологических присадок для улучшения переработки и т.п.) допускается использовать в качестве сердцевины профиля, если его лицевые поверхности покрыты базовым (первичным) материалом.

Примечание. Использование материала, полученного из ПВХ изделий, к которым не относятся оконные и дверные блоки - не допускается.

5.4 Требования безопасности

5.4.1 Профили при эксплуатации и хранении не должны оказывать вредного влияния на организм человека и окружающую среду. Профили должны иметь санитарно эпидемиологическое и пожарное заключения, оформленные в установленном порядке. При изменении рецептуры экструдируемой смеси следует проводить повторную гигиеническую и пожарную оценку изделий.

5.4.2 При производстве профилей, а также при их хранении и переработке должны соблюдаться требования правил пожарной и электрической безопасности, санитарных норм, стандартов безопасности труда (ССБТ), действующих норм и правил по технике безопасности.

5.4.3 Производственные помещения должны быть оборудованы системой приточно-вытяжной вентиляции. Предельно-допустимые концентрации вредных веществ в воздухе рабочей зоны, порядок и периодичность их контроля устанавливают согласно нормативной документации органов здравоохранения.

5.4.4 На все технологические операции и производственные процессы должны быть разработаны и утверждены в установленном порядке инструкции по технике безопасности (включая погрузочно-разгрузочные, транспортные операции, а также операции, связанные с эксплуатацией производственного оборудования).

5.4.5 Пожарно-технические показатели профилей приведены в таблице 7. Пожарно-технические показатели профилей подтверждают поведением соответствующих испытаний в испытательных центрах (лабораториях), аккредитованных на право их проведения.

Таблица 7 - Пожарно-технические показатели профилей

|

Группа показателя |

Обозначение стандарта, в соответствии с которым производят испытание |

|

|

Горючесть |

Г3 или Г4 |

|

|

Воспламеняемость |

В2 (умеренно воспламеняемые) |

|

|

Дымообразующая способность |

Д3 (с высокой дымообразующей способностью) |

|

|

Токсичность продуктов горения |

Т2 (умеренно опасные) |

5.4.6 Пожарную безопасность производства и хранения профилей (и материалов для их производства) обеспечивают системами предотвращения пожара, противопожарной защиты и организационно-техническими противопожарными мероприятиями.

5.4.7 Требования охраны окружающей среды

5.4.7.1 Профили должны быть экологически безопасными. В процессах переработки, транспортирования, хранения и эксплуатации профили (и материалы для их производства) не должны выделять в окружающую среду токсичные вещества в концентрациях, превышающих допустимые нормы.

5.4.7.2 Утилизация отходов профилей должна производиться путем их промышленной переработки в соответствии с условиями действующих нормативных и правовых документов.

5.5 Маркировка

5.5.1 На каждый главный профиль должна быть нанесена разборчивая маркировка не более чем через каждые 1000 мм по всей длине профиля.

Маркировку следует наносить на поверхности профилей таким образом, чтобы обеспечивалась возможность ее визуального контроля.

Допускается нанесение маркировки в зонах профиля, доступных визуальному контролю после демонтажа стеклопакета или заполнения дверного полотна. Вспомогательные и доборные профили допускается маркировать на упаковке (этикетка в этом случае должна включать в себя информацию по 5.5.2 и 5.5.3).

5.5.2 Маркировка профиля должна быть водостойкой, четко различимой и содержать:

- условное обозначение профиля;

- номер экструдера, партии и (или) смены;

- дату изготовления.

Допускается не проставлять в маркировке слово «Профиль», а также включать в маркировку дополнительные сведения согласно требованиям технической документации изготовителя или условий договора на поставку.

- условное обозначение профиля;

- число профилей (шт.);

- длину профилей (м);

- дату упаковки;

- номер упаковщика (приемщика).

6 Правила приемки

6.1 Профили должны быть приняты техническим контролем изготовителя.

Профили принимают партиями. Партией считают число профилей одного артикула, изготовленных на одной технологической линии в объеме не более суточной выработки.

6.2 Качество профилей контролируют путем проведения приемо-сдаточных и периодических испытаний в соответствии с требованиями таблицы 8.

6.3 Приемо-сдаточные испытания

6.3.1 Приемо-сдаточные испытания проводит служба качества (лаборатория) предприятия-изготовителя профилей.

6.3.4 После проверки по 6.3.3 из метровых отрезков профилей вырезают образцы для определения физико-механических показателей (пункты 5 - 8 таблицы 8), массы, внешнего вида и предельных отклонений геометрических размеров сечения. Число и размеры образцов, а также порядок проведения испытаний приведены в разделе 7.

Таблица 8 - Порядок проведения приемо-сдаточных и периодических испытаний

|

Вид испытания |

Пункт стандарта |

|||

|

приемосдаточные |

периодические |

Требование |

Метод испытания |

|

|

1. Маркировка профиля, наличие защитной пленки |

+ |

- |

||

|

2. Размеры, допуски формы и предельные отклонения номинальных размеров |

+ |

- |

||

|

3. Масса 1 м длины |

+ |

- |

||

|

4. Показатели внешнего вида, (включая цвет по образцам-эталонам) |

+ |

- |

||

|

5. Изменение линейных размеров после теплового воздействия |

+ |

+ |

||

|

6. Термостойкость |

+ |

+ |

||

|

7. Стойкость к удару |

+ |

+ |

||

|

8. Прочность угловых сварных соединений |

+ |

+ |

||

|

9. Температура размягчения по Вика |

- |

+ |

||

|

10. Прочность и модуль упругости при растяжении |

- |

+ |

||

|

11. Ударная вязкость по Шарли |

- |

+ |

||

|

12. Цветовые колориметрические характеристики (координатный метод) |

- |

+ |

||

|

13. Стойкость к УФ облучению |

- |

+ |

||

|

Примечания. 1. Главные профили проверяют по всем показателям, предусмотренным настоящей таблицей; вспомогательные и доборные профили - по маркировке, размерам, внешнему виду, массе, изменению линейных размеров, термостойкости. 2. Изготовитель вправе расширить требования таблицы для контроля качества в своей технической документации (например, дополнить контроль цвета при приемосдаточных испытаниях координатным методом; применить приборный способ определения блеска и др.). |

||||

6.3.5 При получении неудовлетворительных результатов испытаний хотя бы по одному из проверяемых показателей по нему проводят повторные испытания удвоенного числа образцов, отобранных от других профилей той же партии. При получении неудовлетворительных результатов повторных испытаний партия профилей приемке не подлежит.

6.4 Периодические испытания

6.4.1 Периодические испытания проводят при изменении технологии (рецептуры) и конструкции профилей, но не реже чем один раз в три года.

6.4.2. Отбор образцов для испытаний - по 6.3.4.

6.5 Долговечность профилей (в том числе, класс по условиям эксплуатации) определяют путем проведения типовых испытаний при изменении технологии (рецептуры) изготовления профилей.

6.6 Приведенное сопротивление теплопередаче комбинации профилей рекомендуется определять при внесении изменений в конструкцию профилей или усилительного вкладыша.

6.7 Периодические и типовые испытания проводят в испытательных лабораториях (центрах), аккредитованных на право их проведения.

6.8 Потребитель имеет право проводить контрольную проверку качества профилей, соблюдая при этом установленный порядок отбора образцов и методы испытаний, указанные в настоящем стандарте. В случае разногласий при оценке цвета и блеска профилей способом «сравнения с эталоном», следует проводить оценку этих показателей приборным методом.

6.9 Каждая партия профилей должна сопровождаться документом о качестве (паспортом), в котором указывают:

- наименование и адрес предприятия-изготовителя или его товарный знак;

- наименование и адрес поставщика (продавца);

- условное обозначение профилей;

- номер партии и (или) смены изготовления;

- дату отгрузки;

- количество профилей в штуках и (или) в метрах; пачек (палетт, поддонов);

- номер настоящего стандарта;

гарантии изготовителя и другие требования (по усмотрению изготовителя).

Документ о качестве должен иметь знак (штамп), подтверждающий приемку партии изделий техническим контролем изготовителя.

Рекомендуется включать в документ о качестве технические характеристики профилей и сведения о подтверждении соответствия.

Допускается сопровождать одно транспортное средство, включающее в себя несколько марок профилей, одним документом о качестве.

При экспортно-импортных операциях содержание сопроводительного документа о качестве уточняют в контракте на поставку изделий.

7 Методы испытаний

7.1 Общие положения

7.1.1 Профили после изготовления и до проведения приемо-сдаточных испытаний должны быть выдержаны при температуре (21 ± 4) °С не менее 2 ч. Перед проведением периодических испытаний, а также в случае, если профили хранились (транспортировались) при температуре, отличной от температуры испытаний, перед испытаниями их выдерживают при температуре (21 ± 4) °С в течение суток.

7.1.2 Испытания (подготовку к испытаниям) профилей, если нет других указаний, проводят при температуре (21 ± 4) °С.

7.1.3 Отбор образцов для испытаний производят согласно 6.3.2 - 6.3.4; 6.4.2. Отбор образцов для периодических испытаний производят от партии профилей, прошедших приемо-сдаточные испытания.

7.1.4 При контроле размеров и формы профилей руководствуются требованиями ГОСТ 26433.0 и ГОСТ 26433.1.

7.1.5 При испытаниях допускается применение испытательного оборудования и средств измерений, не указанных в настоящем разделе, если их применение удовлетворяет установленным требованиям к погрешности измерений и условиям испытаний.

7.1.6 При приемо-сдаточных испытаниях результаты контроля заносят в журнал, в котором указывают условное обозначение профиля; вид, режим и результат испытаний; номер партии (даты) изготовления и испытания образцов; подпись и фамилию испытателя.

При испытаниях в испытательных центрах (лабораториях), аккредитованных на право их проведения, в протокол испытаний дополнительно заносят наименование, адрес и номер аттестата аккредитации испытательного центра; наименования и адреса организаций изготовителя и заказчика испытаний; дату поступления образцов и номер их регистрации в испытательном центре; подпись руководителя и печать испытательного центра.

7.2 Определение маркировки

Маркировку и наличие защитной пленки проверяют визуально, а условия удаления пленки - вручную. Контроль маркировки и наличия защитной пленки допускается проводить на технологической линии.

7.3 Определение размеров и формы

7.3.1 Средства измерений:

- линейка по ГОСТ 427;

- рулетка по ГОСТ 7502, класс 3;

- металлические щупы толщиной 0,1 - 1,0 мм;

- штангенциркуль по ГОСТ 166;

- строительный уровень длиной не менее 1000 мм по ГОСТ 9416;

- поверочная линейка длиной не менее 1000 мм по ГОСТ 8026;

- угольник поверочный 90° по ГОСТ 3749.

7.3.2 Длину профилей измеряют на пяти мерных отрезках рулеткой. Результат испытаний считают положительным, если каждый результат измерения отвечает требованиям, установленным в технической документации изготовителя.

7.3.3 Отклонения формы профиля определяют согласно рисунку 2 на трех метровых образцах.

За результат измерения каждого параметра принимают среднее арифметическое значение результатов измерений трех образцов. При этом значение каждого результата должно находиться в пределах допусков, установленных в 5.1.4.

7.3.3.1 Отклонения от прямолинейности и перпендикулярности стенок профиля по поперечному сечению коробок измеряют щупом, определяя наибольший зазор между поверхностью профиля и стороной угольника (см. рисунки 2.а, 2.б).

Для определения отклонений от параллельности лицевых стенок профиля по поперечному сечению используют две металлические линейки, которые прижимают ребрами одну над другой перпендикулярно продольной оси образца (см. рисунок 2.в). Измеряют расстояния между ребрами линеек штангенциркулем на 100 мм длины. Величину отклонения от параллельности лицевых стенок определяют как разность между наибольшим и наименьшим размерами. Измерения проводят в трех точках по длине образца. За результат измерения по каждому образцу принимают значение наибольшего отклонения.

Вместо металлических линеек допускается использовать два поверочных угольника 90°.

7.3.3.2 Для определения отклонений от прямолинейности сторон профиля по длине, образец прикладывают поочередно всеми поверхностями к поверхности строительного уровня или поверочной линейки и с помощью щупа замеряют расстояние между поверхностями (см. рисунок 2.г). За величину отклонения от прямолинейности принимают максимальное значение этого расстояния.

7.3.4 Отклонение номинальных размеров поперечного сечения определяют на пяти отрезках профиля длиной 50 - 100 мм. Размеры измеряют на каждом торце отрезка штангенциркулем.

Допускается проводить контроль отклонений номинальных размеров поперечных сечений профилей при помощи оптических и других приборов, обеспечивающих точность измерения не менее 0,1 мм. В этом случае длину отрезков устанавливают в соответствии с техническими характеристиками испытательного оборудования.

За результат испытания по каждому параметру измерения принимают среднеарифметическое значение результатов измерений, при этом каждый результат не должен превышать допускаемых предельных отклонений.

7.3.5 Порядок определения качества реза профилей по длине устанавливают в технической документации изготовителя.

а) Dа - отклонение от прямолинейности лицевой стенки по поперечному сечению профиля;

б) Db - отклонение от перпендикулярности внешних стенок профиля коробок по поперечному сечению;

в) Dh - отклонение от параллельности лицевых стенок профиля по поперечному сечению (Dh = h1 - h2);

г) Dс - отклонение от прямолинейности сторон профиля по длине

Рисунок 2 - Определение дефектов формы профиля

7.4 Определение массы 1 м профиля

7.4.1 Средства испытаний (измерений):

- весы лабораторные по ГОСТ 24104 общего назначения с погрешностью измерения не более 0,1 г.;

- линейка металлическая по ГОСТ 427 или другой измерительный инструмент, обеспечивающий погрешность измерения 1 мм.

7.4.2 Проведение испытаний и обработка результатов

Испытания проводят на трех образцах длиной 200 ± 2 мм.

Измеряют фактическую длину L1 и взвешивают образец, определяя его массу- m.

Массу 1 м профиля М, г, вычисляют по формуле:

![]() (1)

(1)

где m - масса образца, г;

L - длина образца, равная 1 м;

L1 - фактическая длина образца, м.

Результаты округляют до 1 г.

За результат испытаний принимают среднеарифметическое значение результатов испытаний трех образцов, при этом значение каждого результата должно соответствовать требованиям 5.1.2.

7.5 Определение показателей внешнего вида

Внешний вид профилей (цвет, блеск, качество поверхностей по 5.2.3) определяют визуально на трех образцах длиной не менее 250 мм при равномерной освещенности не менее 300 лк, направленной под углом 45 % к поверхности параллельно расположенных образцов.

Образцы рассматривают невооруженным глазом с расстояния 0,5 - 0,8 м, направление луча зрения должно быть перпендикулярно поверхности и оси образца.

Цвет и блеск образцов определяют путем сравнения с образцами-эталонами.

Результат испытаний признают удовлетворительным, если каждый образец отвечает установленным требованиям.

7.6 Определение изменения линейных размеров после теплового воздействия

Изменение линейных размеров после теплового воздействия (термоусадку) производят по ГОСТ 11529, методом «по рискам», на трех образцах длиной (220 ± 5) мм со следующими дополнениями:

- расстояние между иглами разметочного шаблона - (200 ± 0,2) мм;

- риски наносят на лицевые поверхности образца в продольном направлении;

- образец укладывают на стеклянную пластинку, покрытую тальком;

- температура теплового воздействия - (100 ± 2) °С, время - (60 ± 2) мин.

Изменения линейных размеров каждого образца не должно превышать установленных значений.

7.7 Определение термостойкости

7.7.1 Средства испытаний и вспомогательные устройства:

- термошкаф, обеспечивающий поддержание температуры (150 ± 2) °С;

- измеритель длины с погрешностью не более ±0,5 мм;

- пластинка стеклянная;

- тальк.

7.7.2 Порядок проведения испытаний и оценка результатов

Испытания проводят на трех образцах длиной (200 ± 2) мм.

Образцы укладывают горизонтально на стеклянную пластинку, предварительно посыпанную тальком, и помещают в термошкаф, нагретый до температуры (150 ± 2) °С, на 30 мин.

После термостатирования образцы охлаждают на воздухе в течение 1 ч.

Результат испытаний признают удовлетворительным, если на всех поверхностях каждого образца отсутствуют повреждения (вздутия, пузыри, раковины, трещины, расслоения).

Примечание - Положительный результат испытаний является косвенным подтверждением пригодности профиля к операции гибки.

7.8 Определение стойкости к удару

7.8.1 Средства испытаний и вспомогательные устройства:

- устройство (рисунок 3), включающее в себя направляющее устройство (трубу), закрепленное на штативе и обеспечивающее падение бойка с высоты (1500 ± 10) мм; стальной боек массой (1000 ± 5) г с полусферической ударной поверхностью радиусом (25 ± 0,5) мм; стальные опоры, закрепленные на фундаменте (столе) массой не менее 50 кг;

- морозильная камера, обеспечивающая поддержание температуры до минус 25 °С.

7.8.2 Подготовка к проведению испытаний

Испытания проводят на десяти образцах длиной (300 ± 5) мм.

До испытаний образцы профилей класса I, III и IV (4.5, таблица 1) выдерживают в морозильной камере при температуре минус (20 ± 1) °С, а профили класса II - минус (10 ± 1) °С в течение не менее 1 ч.

Охлажденные образцы укладывают на опоры таким образом, чтобы испытанию подверглась поверхность профиля, работающая в эксплуатационных условиях снаружи здания. Профиль должен быть расположен таким образом, чтобы удар бойка приходился в середину камеры, через которую проходит проекция оси центра тяжести поперечного сечения профиля.

Испытания проводят не позже, чем через 10 с после извлечения образца из морозильной камеры.

1 - образец; 2 - труба с внутренним диаметром (50 + 1) мм; 3 - боек; 4 - штатив; 5 - опора; 6 - фундамент

Рисунок 3 - Схема устройства для определения стойкости профилей к удару

7.8.3 Порядок проведения испытаний и оценка результатов

Поднимают боек и с помощью стопорного винта устанавливают на высоте 1500 ± 10 мм от поверхности профиля. Освобождают боек, который свободно падает на образец. Боек должен быть зафиксирован при отскоке (повторный удар не допускается), затем боек поднимают, а образец вынимают и осматривают.

Образец считают выдержавшим испытание, если при осмотре на его поверхности не обнаружено трещин, разрушений, расслоений. В месте удара допускаются вмятины на поверхности образца. Результат испытаний считают удовлетворительным, если испытания выдержали не менее девяти из десяти испытанных образцов.

7.9 Определение прочности угловых сварных соединений

7.9.1 Средства испытаний и вспомогательные устройства:

- машина испытательная, обеспечивающая воздействие сил от 2 до 20 кН с погрешностью измерения не более 2 % и скоростью перемещения нажимного пуансона (50 ± 5) мм/мин, с приспособлением для установки образца, состоящим из опорной траверсы и двух передвижных опорных кареток с шарнирным креплением к траверсе (рисунок 4).

- угломер с нониусом по ГОСТ 5378;

- линейка металлическая по ГОСТ 427 с ценой деления 1 мм.

7.9.2 Подготовка образцов

Образцы профилей сваривают на оборудовании и по режимам, установленным в технологическом регламенте. Для испытаний используют три образца равносторонних угловых соединений, сваренных под углом (90 ± 1)°. Сварные наплавы не удаляют.

Перед испытанием образцы выдерживают в течение не менее 3 ч.

Свободные концы образцов отрезают под углом (45 ± 1)°.

7.9.3 Проведение испытаний и оценка результатов

7.9.3.1 Образец устанавливают на приспособление таким образом, чтобы свободные концы образца располагались на каретках, а продольная ось нагружающего пуансона и вершина образца углового соединения совпали между собой. Нейтральные оси сечения профиля должны располагаться над осями вращения испытательной каретки. В случае испытания профилей с асимметричным боковым профилем для достижения равномерного нагружения поперечного сечения образца используют контрпрофильные вставки и прокладки. Усилие на образец подают до его разрушения.

7.9.3.2 Разрушающее усилие фиксируют в журнале испытаний.

7.9.3.3 Результаты испытаний признают положительными, если значение разрушающей нагрузки при испытании каждого образца превышает значения контрольной нагрузки, установленные в технической документации изготовителя согласно 5.2.8 (геометрические параметры для расчета разрушающих усилий приведены на рисунке 4).

Ln - длина нейтральной оси профиля, равная 400/√2 = (283 ± 1) мм;

L1 - длина стороны угла по внутренней поверхности;

L1 = Ln - (2е) = [283 - (2е) ± 1] мм

Рисунок 4 - Схема испытаний для определения прочности угловых сварных соединений и геометрические параметры для расчета разрушающего усилия Fp

7.10 Определение температуры размягчения по Вика

Температуру размягчения по Вика определяют по ГОСТ 15088 (способ В, вариант нагревания - 1, теплопередающая среда - силиконовое масло и жидкий парафин) на трех образцах, вырезанных из лицевых внешних стенок профиля.

За результат испытания принимают среднеарифметическое значение результатов испытаний трех образцов.

7.11 Определение прочности и модуля упругости при растяжении

Прочность и модуль упругости при растяжении определяют соответственно по ГОСТ 11262 и ГОСТ 9550 на пяти образцах со следующими дополнениями:

- тип образца - 3, ширина образца - (15,0 ± 0,5) мм; длина - (100 ± 1) мм; образцы вырезают из лицевой стенки профиля в направлении его продольной оси; толщина равна толщине профиля в месте вырезки образца;

- скорость перемещения захватов при определении прочности при растяжении (50 ± 5) мм/мин и (2 ± 0,2) мм/мин - при определении модуля упругости.

За результат испытаний принимают среднеарифметическое значение результатов испытаний пяти образцов.

7.12 Определение ударной вязкости по Шарли

Ударную вязкость по Шарли определяют по ГОСТ 4647 на 10 образцах типа В (радиус основания надреза (1,00 ± 0,05) мм) со следующими дополнениями:

- образцы вырезают из внешней лицевой стенки профиля в направлении его продольной оси;

- размер образца: длина - (50 ± 1) мм; ширина - (6,0 ± 0,2) мм, толщина равна толщине стенки профиля;

- надрез наносят по пласти образца с его внутренней стороны, толщина под надрезом должна составлять не менее 2/3 толщины образца, удар производят по внешней пласти образца,

- допускается определять ударную вязкость на образцах с двойным V-образным надрезом на противоположных кромках посередине образца, радиус надрезов - (0,10 ± 0,02) мм, расстояние между надрезами по телу образца - (3,0 ± 0,1) мм.

- за результат испытаний принимают среднеарифметическое значение результатов испытаний десяти образцов. При этом каждый результат испытания должен быть не менее 12 кДж/м2, а на образцах с двойным V-образным надрезом - 20 кДж/м2.

7.13 Определение цветовых (колориметрических) характеристик

Цветовые характеристики по координатному методу определяют с использованием приборов ахроматического излучения (спектрофотометр с погрешностью измерений отношения координат цвета не более 0,01), аттестованных в установленном порядке, согласно эксплуатационной документации, прилагаемой к прибору и по методикам, утвержденным руководителем испытательного центра (лаборатории). Базовые расчетные координаты цвета принимают по международной системе CIELAB. Измерение отношений соответствующих координат цвета исходного образца к координатам цвета эталона проводят не менее трех раз, устанавливая каждый раз образец заново.

За результат испытаний принимают среднее арифметическое значение трех измерений.

7.14 Определение стойкости к УФ облучению

7.14.1 Средства испытаний и вспомогательное оборудование:

- аппарат искусственной погоды (АИП) с ксеноновым излучателем по ГОСТ 23750, обеспечивающий распределение энергии в диапазоне длин волн 240 - 400 нм, регулируемую интенсивность излучения в пределах 50 - 90 Вт/м2 при температуре «черной панели» (50 ± 3) °С;

- прибор для определения цветовых характеристик (7.13);

- средства испытаний для определения ударной вязкости по Шарпи (7.12).

Для испытания используют 12 образцов, вырезанных из лицевых стенок профилей размером [(220´55) ± 2] мм. Шесть образцов (контрольные) заворачивают в черную бумагу и хранят в темном помещении при температуре (21 ± 4) °С до окончания испытаний. Шесть других образцов помещают в аппарат искусственной погоды таким образом, чтобы облучению подвергалась поверхность профиля, работающая в условиях эксплуатации снаружи здания.

7.14.3 Проведение испытаний и обработка результатов

Испытания проводят по следующему циклу:

- увлажнение (18 ± 0,5) мин при относительной влажности воздуха - (65 ± 5) %;

- сухое УФ облучение (102 ± 1) мин интенсивность - (75 - 80) Вт/м2, длина волны от 240 до 400 нм, температура «черной панели» - (50 ± 3) °С.

Доза УФ облучения для образцов профилей класса III и IV (5.2.6) составляет 0,2 ГДж/м2, а образцов профилей класса I и II - 0,3 ГДж/ м2 (если программа испытаний не предусматривает более высокой нагрузки).

Образцы вынимают из аппарата, выдерживают на воздухе не менее 24 ч при температуре (21 ± 3) °С и затем проверяют изменение цветовых характеристик образцов по координатному методу с использованием прибора ахроматического излучения по 7.13.

Результат испытаний признают удовлетворительным, если все образцы не имеют дефектов внешнего вида и сохранили цветовые характеристики в допустимых пределах (таблица 5), а разница цветов между испытанными образцами составляет не более половины диапазона DЕ, указанного в таблице 5.

Затем определяют ударную вязкость образцов, подверженных и неподверженных климатическому воздействию, по 7.12 (образцы для испытаний вырезают из контрольных образцов по 7.14.2 и образцов, прошедших УФ облучение), рассчитывают и сравнивают их среднее арифметическое значение. Результат испытаний признают удовлетворительным, если соблюдены следующие условия:

- результат испытаний образцов, неподверженных климатическому воздействию, отвечает требованиям таблицы 5 и 7.12;

- результат испытаний образцов, подверженных климатическому воздействию, снижен, по сравнению с результатом испытаний образцов, не подверженных климатическому воздействию, не более чем на 30 %.

7.15 Долговечность профилей определяют по ГОСТ 30973. При испытаниях по этому стандарту одновременно определяют значение показателей прочности при растяжении, ударной вязкости по Шарпи, изменения линейных размеров и цветовых характеристик, а также подтверждают стойкость профилей к критическим знакопеременным температурам, УФ облучению и слабоагрессивному химическому воздействию.

Для определения класса по условиям эксплуатации образцы профилей, прошедшие циклы воздействия УФ облучением по 7.14 передают на испытания долговечности по ГОСТ 30973. Число образцов и режим циклов испытаний устанавливают в программе испытаний, учитывая предполагаемые условия эксплуатации профилей.

7.16 Приведенное сопротивление теплопередаче профилей (комбинации профилей) определяют по ГОСТ 26602.1,

Испытания проводят с использованием калибровочной сэндвич-панели, близкой по термическому сопротивлению расчетному значению термического сопротивления комбинации профилей. Толщина панели должна быть максимально приближена к толщине предполагаемого элемента остекления. При оформлении результатов испытаний рекомендуется приводить значения приведенного сопротивления теплопередаче комбинации профилей без установленного усилительного вкладыша, термического сопротивления, а также чертеж сечения испытуемой комбинации профилей.

7.17 Коэкструдируемые заменяемые (съемные) уплотняющие прокладки испытывают по ГОСТ 30778 и ГОСТ 31362.

Несъемные прокладки испытывают по ГОСТ 31362 со следующими уточнениями.

Для испытаний от одной партии профилей отбирают не менее тридцати образцов профилей длиной (300 ± 1) мм.

Испытания проводят в следующей последовательности:

- с 15-ти образцов профилей срезают наружную часть уплотнителей, полученные таким образом жгуты уплотнителей проверяют на характерные показатели;

- другие 15 образцов профилей с уплотнителями испытывают на стойкость уплотнителей к циклическому сжатию и наличию цветового отпечатка, затем с профилей срезают наружную часть уплотнителей и полученные жгуты передают на климатические испытания; после завершения климатических испытаний определяют характерные показатели образцов;

- относительное изменение показателей старения вычисляют, сравнивая значения характерных показателей первой и второй группы образцов.

8 Упаковка, транспортирование и хранение

8.1 Условия упаковки, транспортирования и хранения должны обеспечивать предохранение профилей от загрязнения, деформаций и механических повреждений.

8.2 Профили укладывают в пачки. При укладке профилей сложного сечения рекомендуется применение специальных транспортных прокладок. Пачки упаковывают в полиэтиленовую пленку по ГОСТ 10354. Допускается использование других упаковочных материалов по НД.

8.3 Профили перевозят всеми видами транспорта на палеттах или поддонах в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта. По согласованию изготовителя с потребителем допускается транспортировка профилей штабелем в закрытых контейнерах.

8.4 Профили следует хранить в крытых складских помещениях вне зоны действия отопительных приборов и прямых солнечных лучей. Допускается временное хранение белого, упакованного в защищающую от воздействия УФ облучения пленку профиля под открытым небом в течение не более трех месяцев, или в течение более длительного срока, который в этом случае должен быть указан в технической документации изготовителя и в маркировке палетты (упаковки).

8.5 При хранении профили укладывают на ровную поверхность по всей длине или на прокладках, расстояние между опорными подкладками не должно превышать 1 м. Длина свободно свисающих концов профиля не должна превышать 0,5 м. Максимальная высота штабеля при хранении россыпью - не более 0,8 м.

8.6 Гарантийный срок хранения - 1 год со дня отгрузки изделий со склада изготовителя.

ПРИЛОЖЕНИЕ А

(справочное)

Примеры конструктивных решений (сечения) основных профилей

Сечения профилей коробок

Сечения профилей створок

Сечения профилей импостов

Сечения соединительных профилей

Сечения профилей штульпов

Сечения профилей штапиков

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Состав технической документации изготовителя

Б.1.1 Типоразмеры, конфигурацию и характеристики ПВХ профилей:

- чертежи сечений и узлов профилей, артикулы профилей;

- основные и функциональные размеры профилей с допусками; масса 1 м длины;

- физико-механические характеристики и долговечность ПВХ профилей;

- цветовая (колориметрическая) характеристика профилей;

- значения прочности всех сварных соединений;

- классы профилей (комбинаций профилей).

Б.1.2 Характеристики усилительных вкладышей:

- материал вкладышей, тип и толщина антикоррозионного покрытия;

- сечения с основными размерами и расчётными значениями моментов инерции и изгибной жесткости.

Б.1.3 Сведения об использовании вторичного поливинилхлорида.

Б.1.4 Характеристики уплотняющих прокладок:

- материал, формы и размеры сечений, технические показатели.

Б.1.5 Требования к оконным и дверным блокам, включая конструктивные решения основных узлов, способы и схемы открывания, таблицы (диаграммы) максимально допустимых размеров створок и полотен, чертежи расположения функциональных отверстий, сведения о запирающих приборах и петлях.

Б.1.6 Результаты лабораторных испытаний технических, пожарных, санитарных характеристик ПВХ профилей.

Б.2 Приведенный в Б.1 состав документации включает в себя минимальный объем технической информации, которая может быть расширена изготовителем.

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Расчет прочности сварных угловых соединений

В.1 Расчет прочности сварных угловых соединений включает в себя определение расчетного разрушающего усилия

Расчетное разрушающее усилие Fp, H, определяют по формуле:

где Fp - расчетное разрушающее усилие, Н;

W - момент сопротивления в направлении приложения нагрузки, мм3, равный J/e, где J - момент инерции сечения профиля, мм4, устанавливаемый в технической документации изготовителя;

sмин - значение минимального разрушающего напряжения, равное 37 МПа;

а - расстояние между осями вращения, равное 400 мм (рисунок 4);

е - расстояние от нейтральной оси профиля до критической линии, определяемое по чертежу сечения профиля.

Геометрические параметры для расчета разрушающего усилия Fp приведены на рисунке 4.

В.2 В технической документации изготовителя должны быть приведены значения расчетного разрушающего усилия сварных соединений всех узлов профилей, предусмотренных профильной системой изготовителя.

ПРИЛОЖЕНИЕ Г

(справочное)

Сведения о разработчиках стандарта

Настоящий стандарт разработан рабочей группой специалистов в составе:

А.Н. Артюшин, ЗАО «профайн РУС»;

В.А. Игнатенко, ЗАО «профайн РУС» (руководитель);

В.А. Калабин, ЗАО «профайн РУС»;

Вульф Хёнеманн, ЗАО «профайн РУС»;

A.M. Сулейманов, Казанский ГАСУ;

Е.Н. Черненко, ООО НИУПЦ «Межрегиональный институт окна»

Д.Н. Шведов, ООО НИУПЦ «Межрегиональный институт окна»;

Ключевые слова: профили поливинилхлоридные, главные профили, доборные профили, внешняя лицевая стенка, камера