МИНИСТЕРСТВО МОРСКОГО ФЛОТА

ИНСТРУКЦИИ ПО ТИПОВЫМ СПОСОБАМ

И ПРИЕМАМ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ

РАБОТ НА УНИВЕРСАЛЬНЫХ ПЕРЕГРУЗОЧНЫХ

КОМПЛЕКСАХ МОРСКИХ ПОРТОВ

РД 31.41.06-82 - РД 31.41.15-82

МОСКВА. В/О

«МОРТЕХИНФОРМРЕКЛАМА»

1983

РАЗРАБОТАНЫ

Ленинградским филиалом Государственного проектно-изьтскательского и научно-исследовательского института морского транспорта (Союзморниипроекта) - Левморниипроектом

Главный инженер В.А. ФИРСОВ

Руководитель разработки канд. техн. наук А.Я. ЧЕРНЯК

Главный специалист Ю.Б. КАНТОРОВИЧ

Ответственный исполнитель разработки М.Ф. ВАЙСМАН

Одесским филиалом Государственного проектно-изыскательского и ва учно-исследовательского института морского транспорта (Союзмораовпроекта) - Черноморниипроектом

Главный инженер В.М. ТАРАН

Зав. лабораторией технологии и эксплуатации портов - канд. техн.

наук А.И. БРЮМ

Руководитель разработки М.Г. ГРИНШПУН

Ответствевные исполнители разработки:

РД 31.41.06-82 Н.К. РОВНЕР

В.П. НАВР0ЦКИЙ

В.А. СОТНИКОВА

РД 31.41.07-82. В.Д. ГАЖЕВ

РД 31.41.09-82 и РД 31.41.10-82 В.С. ТОЛКУНОВ

РД 31.41.11-82 и РД 31.41.14-82 Н.К. РОВНЕР

РД 31.41.15-82 В.П. НАВРОЦКИИ

РД 31.41.08-82, РД 31.41.12-82 и РД 31.41.13-82 разработаны Ленморниипроектом

РД 31.41.06-82, РД 31.41.07-82, РД 31.41.09-82 - РД 31.41.11-82, РД 31.41.14-82 и РД 31.41.15-82 разработаны Леиморниипроектом и Черноморниипроектом

СОГЛАСОВАНЫ

Союзморниипроектом

И.о. главного инженера Ю.А. ИЛЬНИЦКИЙ

Министерством здравоохранения РСФСР

Заместитель Главного государственного санитарного врача РСФСР Л.Г. Подунова

УТВЕРЖДЕНЫ

Управлением эксплуатации флота и портов ММФ

Начальник Управления эксплуатации флота и портов ММФ Б.В. Черепанов

|

МИНИСТЕРСТВО

|

руководителям |

Управлением эксплуатации флота и портов ММФ утверждены руководящие документы (РД) единой системы технологической подготовки производства морского порта (ЕСТПП МП) со сроком введения с 15 июля 1982 г.:

РД 31.41.06-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ с применением грузозахватов»;

РД 31.41.07-82 «Инструкция по типовым способам iт приемам погрузочно-разгрузочных работ при загрузке-разгрузке крытых вагонов»;

РД 31.41.08-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при загрузке-разгрузке полувагонов (платформ)»;

РД 31.41.09-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при загрузке-разгрузке платформ автомобилей»;

РД 31.41.10-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при внутрипортовом транспортировании грузов»;

РД 31.41.11-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при складировании грузов»;

РД 31.41.12-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при формировании и расформировании пакетов грузов на поддонах»;

РД 31.41.13-82 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ при перегрузке пакетов грузов на поддонах»;

РД 31.41.14-82 «Инструкция по типовым способам и прием ам погрузочно-разгрузочных работ при установке

РД 31.41.15-82 «Инструкция по типовым способам и прием ам погрузочно-разгрузочных работ при установке пневмоперегружателей и прокладке трасс трубопроводов для перегрузки зерна».

Инструкции устанавливают типовые способы и приемы выполнения основных и вспомогательных погрузочно-разгрузочных работ на универсальных перегрузочных ком плексах морских портов и предназначены для работников, осуще твляющих, организующих и обеспечивающих погрузочно-разгрузочные работы в портах Минморфлота.

Для внедрения руководящих документов

ПРЕДЛАГАЮ:

1. Начальникам портов ММФ:

1.1. Включить в РД комплекты рабочей технологической документации.

1.2. При появлении новых прогрессивных типовых способов и приемов работ, не предусмотренных указанными Инструкциями, либо при обоснованной необходимости изменения типовых способов и приемов работ, вызванной специфическими условиями порта, обеспечить их разработку в соответствии с РТМ 31.0007-76.

1.3. При необходимости обеспечить корректировку рабочей технологической документации портов.

2. Директору Ленморниипроекта

Обеспечить контроль за исполнением настоящего директивного письма.

|

Начальник Управления эксплуатации флота и портов |

Б.В. Черепанов |

СОДЕРЖАНИЕ

|

ИНСТРУКЦИЯ ПО

ТИПОВЫМ |

РД 31.41.12-82 Вводится впервые |

Письмом УЭФиП ММФ от 6.07

1982 г. ГФ-5/2533 срок введения

в действие установлен с 15.07 1982 г.

Настоящая инструкция устанавливает типовые способы и приемы формирования и расформирования пакетов тарноштучных грузов на плоских деревянных поддонах (по ГОСТ 22831-77) размерами 1200´1600 и 1200´1800 мм.

Специфические для данного порта и не вошедшие в настоящую инструкцию способы и приемы работ должны устанавливаться в технологической документации портов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Порожний поддон или поддон с грузом устанавливается на ровной поверхности в устойчивом горизонтальном положении. Место установки поддона определяется производителем работ в зависимости от конкретных условий.

Положение поддона должно обеспечивать выполнение действий по формированию-расформированию пакета при минимальной высоте подъема и опускания и минимальном расстоянии перемещения груза.

1.2. Способ укладки (установки) груза должен обеспечивать:

максимальное использование поддона по грузоподъемности;

максимальное использование грузовместимости транспортных средств и вместимости складов;

устойчивость и целостность пакета; сохранность груза и пакета; равномерное распределение нагрузки на поддон;

возможность механизированного формирования и расформирования пакета.

1.3. В случае отправления пакета из порта сформированные на поддоне грузы не должны выступать за пределы поддона более чем на 40 мм с каждой его стороны.

1.4. Высота пакетов тарно-штучных грузов, создаваемых только для внутрипортовой пакетной переработки, не должна превышать значений, указанных в табл. 1.

Таблица 1

|

Грузы |

Высота пакета (с поддоном), мм |

|

|

при формировании в ручную |

при формировании с применением перегрузочных машин |

|

|

1. В мешках |

1500 |

1600 |

|

2. В кипах и тюках |

1000 (или одна кипа) |

1500 |

|

3. В таре цилиндрической формы |

900 |

Один рулон, бидон, одна бочка |

|

4. в ящиках |

1800 |

- |

1.5. Габаритные размеры пакетов тарно-штучных грузов, трансттортируемьтх за пределы порта,- по ГОСТ 24597-81.

2. ТИПОВЫЕ СПОСОБЫ И ПРИЕМЫ РАБОТ

2.1. Формирование пакетов вручную

2.1.1. Грузы укладываются (устанавливаются) на поддон ровными, устойчивыми ярусами. Рабочие формируют пакет, добиваясь его максимальной компактности.

2.1.2. Грузы в мешках, кипах и тюках для лучшей устойчивости следует формировать в пакеты таким образом, чтобы места каждого последующего (вышележащего) яруса по возможности перекрывали стыки мест каждого предыдущего (нижележащего) яруса, т. е. вперевязку.

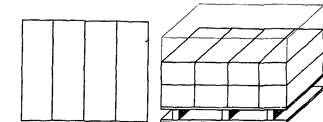

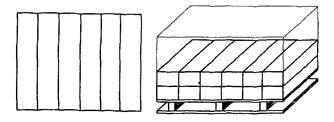

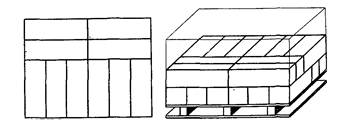

Схемы формирования пакетов приведены в рекомендуемом приложении 1; при этом в аксонометрии на схемах показаны только два нижних яруса.

2.1.3. Грузы в ящиках устанавливаются друг на друга ровными вертикальными рядами или вперевязку.

Схемы формирования пакетов приведены в рекомендуемом приложении 2.

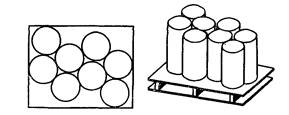

2.1.4. Грузы в таре цилиндрической формы устанавливаются на поддон таким образом, чтобы образующие каждого грузового места соприкасались с образующими соседних грузовых мест. Высота установки - один ярус. Грузы в барабанах правильной цилиндрической формы массой до 50 кг, высотой до 450 мм н диаметром не менее 350 мм допускается устанавливать на поддон в два яруса с применением жесткой межъярусной сепарации.

Схемы формирования пакетов приведены в рекомендуемом приложении 3.

2.1.5. Грузы в кипах и в таре цилиндрической формы перед установкой на поддон при необходимости кантуются вручную согласованными движениями «ст себя».

2.2. Формирование пакетов перегрузочными машинами

2.2.1. Грузозахваты (Г3), применяющиеся для формирования и расформирования пакетов грузов на поддонах, приведены в табл. 2.

2.2.2. При формировании пакетов из грузов в кипах или в таре цилиндрической формы груз опускается краном на один поддон или большее количество поддонов, установленных вплотную друг к другу длинной или короткой стороной.

В зависимости от принятой схемы формирования пакета грузовые места устанавливаются (укладываются) на поддон в один ярус и более друг на друга или вперевязку.

Таблица 2

|

Грузы |

ГЗ к погрузчикам |

|

|

1. В мешках |

- |

- |

|

2. В прессованных кипах |

Г3 типа КЗРЦ, кэх и Г3 для мешковины |

Боковые Г3 типа УЗРС и УЗР |

|

3. В непрессованных кипах и тюках |

Г3 для ящиков (при перегрузке пробки в непрессовавных кипах) |

- |

|

4. Грузы в бочках, транспортируемых с установкой на торец |

Рычажный, реечвый и кулачковый ГЗ |

Боковые ГЗ типа УЗРС; |

|

5. Бумага и картон в рулонах |

Г3 типа КЭР, КЗРЦ, КСЗР |

Боковые ГЗ тива УЗРС |

Погрузчик с Г3 формирует пакет в один-три ряда по ширине поддона. Грузы в мешках и в кипах укладываются друг на друга или вперевязку высотой в два яруса и более. Грузы в таре цилиндрической формы устанавливаются в один-три ряда по ширине поддона в один ярус по высоте.

2.2.3. Формирование пакетов с применением пакетоформирующих машин осуществляется способом, указанным в инструкции по эксплуатации этих машин.

2.3. Скрепление грузов в пакетах

2.3.1. Скрепление грузов в пакетах перед их перевозкой различными видами транспорта - по ГОСТ 21650-76.

2.3.2. Скрепление грузов в пакетах, создаваемых только для внутрипортового транспортирования, подачи на транспортное средство (для последующего расформирования пакета) или в складской штабель, осуществляется путем наложения стягивающего пояса из растительного или синтетического каната или лентьг, который накладывается и крепится вокруг верхнего яруса пакета или иным способом, указанным в технологической документации порта.

2.4. Снятие средств скрепления

2.4.1. После установки поддона с грузом в грузовом помещении судна, на рампе склада, перед дверным проемом вагона или в вагоне рабочие освобождают пакет от средств скрепления способом, указанным в технологической документации порта. Снятые с пакета средства скрепления складируются в отведенном месте.

2.5. Расформирование пакетов вручную

2.5.1. Рабочие расформировывают пакет, снимая груз с поддона и укладывая (устанавливая) его в штабель. Расформирование пакета осуществляется поярусно начиная с грузовых мест верхнего яруса.

2.6. Расформирование пакетов перегрузочными машинами

2.6.1. Перед расформированием пакетов кранами один поддон или большее количество поддонов с грузом устанавливается длинными или короткими сторонами вплотную друг к другу. Рама с комплектом ГЗ (согласно табл. 2) опускается над грузом для строповки. Рабочие накладывают ГЗ на торцьт прессованных кин, уторы бочек или образующие рулонов согласно схемам строповки, указанным в технологической документации портов. Груз переносится краном по назначению.

2.6.2. При расформировании пакетов, сформированных из грузов в прессованных кипах, погрузчик с боковыми Г3 захватывает кипы в количестве одной-двух в плане и двух- трех по высоте. Груз снимается с поддона и транспортируется по назначению.

2.6.3. При расформировании пакетов из грузов цилиндрической формы погрузчик, оснащенный Г3 (согласно табл. 2), захватывает одну грузовую единицу и более (в плане). Груз снимается с поддона и транспортируется по назначению.

З. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1: Подъем груза при его укладке (установке) и снягии должен производиться:

при массе груза до 50 кг включительно - одним рабочим;

при массе груза свыше 50 до 100 кг включительно двумя рабочими;

при массе груза свыше 100 кг - с применением перегрузочных машин и приспособлений.

3.2. Формирование и расформирование пакета (при перемещении грузового места одновременно двумя рабочими) следует производить согласованными движениями. При расформировании пакетов запрещается вьтдергивать зажатые грузовые места.

3.3. Масса груза в пакете не должна превышать грузоподъемности поддона.

3.4. Пакетирование груза следует осуществлять на исправных поддонах.

3.5. Освобожденные от груза поддоны и средства скреп ления должны быть своевременно изятьт из зоны производства грузовых работ.

3.6. При перегрузке ящиков, окантованньтх лентой, следует применять краги или рукавицы с нарукавниками.

3.7. Перед снятием средств скрепления следует убедиться в устойчивости грузовых мест пакета.

ПРИЛОЖЕНИЕ

1

(рекомендуемое)

СХЕМЫ ФОРМИРОВАНИЯ ПАКЕТОВ ГРУЗОВ В МЕШКАХ, КИПАХ И ТЮКАХ

|

№ схемы |

Схема укладки грузовых единиц |

|

1 |

|

|

2 |

|

|

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|

|

7 |

|

|

8 |

|

|

9 |

|

|

10 |

|

|

11 |

|

|

12 |

|

|

13 |

|

|

14 |

|

|

15 |

|

ПРИЛОЖЕНИЕ

2

(рекомендуемое)

СХЕМЫ ФОРМИРОВАНИЯ ПАКЕТОВ ГРУЗОВ В ЯЩИКАХ

|

№ схемы |

Схема укладки грузовых единиц |

|

1 |

|

|

2 |

|

|

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|

|

7 |

|

|

8 |

|

|

9 |

|

|

10 |

|

|

11 |

|

|

12 |

|

|

13 |

|

|

14 |

|

|

15 |

|

|

16 |

|

|

17 |

|

|

18 |

|

|

19 |

|

|

20 |

|

|

21 |

|

|

22 |

|

|

23 |

|

|

24 |

|

|

25 |

|

ПРИЛОЖЕНИЕ

3

(рекомендуемое)

СХЕМЫ ФОРМИРОВАНИЯ ПАКЕТОВ ГРУЗОВ В ТАРЕ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ

|

№ схемы |

Схема укладки грузовых единиц |

|

1 |

|

|

2 |

|

|

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|