МИНИСТЕРСТВО МОРСКОГО ФЛОТА

ТИПОВАЯ ПРОГРАММА ИСПЫТАНИЙ

ОПЫТНЫХ И СЕРИЙНЫХ ГРЕЙФЕРОВ

КАНАТНОГО ТИПА

РД 31.46.05-87

ОДЕССА 1987

|

РАЗРАБОТАН Южным научно-исследовательским и проектно-конструкторским институтом морского флота |

||

|

Главный инженер |

В.Н. Афанащенко |

|

|

Зав. отделом стандартизации |

Б.И. Рапопорт |

|

|

Зав. отделом № 24 |

И.Е. Касап |

|

|

Руководитель темы |

В.П. Слива |

|

|

Ответственный исполнитель |

И.П. Агеев |

|

|

СОГЛАСОВАН Ждановским судоремонтным заводом |

||

|

Главный инженер |

Г.С. Волков |

|

|

Отделом охраны труда ЦК профсоюза рабочих морского и речного флота |

||

|

Зав. отделом |

В.И. Шаров |

|

|

УТВЕРЖДЕН Главным управлением перевозок, эксплуатации флота и портов (Главфлот) |

||

|

Начальник Главфлота |

Н.П. Цах |

|

|

ТИПОВАЯ ПРОГРАММА ИСПЫТАНИЙ ОПЫТНЫХ |

РД 31.46.05-87 Взамен РД 31.46.05-82 |

Срок введения в действие установлен

с 01.01.88

Настоящий руководящий документ (РД) распространяется на одноканатные, двух- и четырехканатные грейферы, применяемые в качестве сменных грузозахватных органов для навалочных грузов к грузоподъемным кранам в морских портах.

РД не распространяется на грейферы для взрывоопасных грузов, на грейферы для горнопроходческих, экскавационных и дноуглубительных работ.

РД устанавливают требования и испытаниям и приемке опытных образцов (партий) и серийных грейферов, разрабатываемых для морских портов.

РД разработан в развитие и дополнение ГОСТ 24599-87 «Грейферы канатные для навалочных грузов. Общие технические условия», ОСТ 31.4004-87 «Грейферы для морских портов. Технические условия» в части испытаний и приемки серийных грейферов, а также к действующим в системе Минморфлота техническим условиям на изготовление грейферов, на которые упомянутые ГОСТ и ОСТ не распространяются.

Виды, цели и порядок проведения испытаний по РД 31. «Система разработки и постановки продукции на производство. Изделия предприятий ММФ. Порядок разработки, постановки и снятия продукции с производства».

1. ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ И ПРИЕМКИ ОПЫТНОГО ОБРАЗЦА (ОПЫТНОЙ ПАРТИИ) ГРЕЙФЕРА

1.1. Виды, цели, порядок, состав и последовательность проведения испытаний в приемки опытного образца (опытной партии) грейфера, а также состав и комплектность документов, представляемых на испытания, должны соответствовать требованиям настоящего РД.

1.2. Готовность опытного образца (опытной партии) грейфера к испытаниям, соответствие его рабочей документации и комплектность, а также качество изготовления, подтверждаются актом приемки службой технического контроля изготовителя.

1.3. Опытный образец (опытная партия) грейфера подвергаются предварительным, приемочным и эксплуатационным испытаниям.

Предварительным испытаниям (п. 1.4) подвергается один грейфер из партии.

После приемки комиссией грейфера, прошедшего предварительные испытания, вся партия грейферов подвергается приемо-сдаточным испытаниям (п. 2.2), после чего передается в порты для проведения приемочных (п. 1.5) и эксплуатационных (п. 1.6) испытаний.

Приемочным испытаниям подвергается один грейфер из партии.

1.4. Предварительные испытания

1.4.1. Предварительные испытания организует и проводит изготовитель совместно с разработчиком.

Комиссию по проведению предварительных испытаний назначает и утверждает руководитель предприятия-изготовителя в составе представителей;

1) изготовителя,

2) разработчика,

3) заказчика (при необходимости).

1.4.2. Изготовитель (с привлечением разработчика) предъявляет комиссии для проведения предварительных испытаний следующую документацию:

1) техническое задание,

2) рабочую конструкторскую документацию,

3) эксплуатационную документацию,

4) акт приемки изделия отделал технического контроля,

5) отчет о патентных исследованиях (при необходимости),

6) проект технических условий.

1.4.3. Предварительные испытания проводятся на предприятии-изготовителе для определения соответствия опытного образца (опытной партия) грейфера техническому заданию в технической документации и включают проверку качества изготовления и сборки, проверку основных параметров и размеров, проверку надежности работы.

1.4.4. Проверка качества изготовления грейфера должна производиться нижеперечисленными методами.

1.4.4.1. Проверка внешнего вида, качества лакокрасочных покрытий, правильности маркировки, качества наплавки режущих кромок челюстей, соответствия изделия требованиям безопасности должна осуществляться внешним осмотром.

1.4.4.2. Контроль качества сварных швов должен производиться в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором СССР 30 декабря 1969 г., раздел 4 и ГОСТ 3242-79 визуально, рентгенографированием или гаммаграфированием.

Просвечиванием должны проверяться стыковые соединения деталей грейфера.

1.4.4.3. Материалы деталей грейфера должны проверяться по сертификатам или данным лабораторного анализа.

1.4.1.4. Проверка блоков на проворачивание должна производиться вручную.

Для испытания может быть использован любой кран грузоподъемностью не менее собственной массы грейфера, причем грейфер должен быть поднят попеременно на поддерживающих и замыкающих канатах соответственно для раскрывания и закрывания.

Количество закрываний и раскрываний грейфера должно быть не менее пяти.

Перечень оборудования и приборов, необходимых для проведения испытаний - по рекомендуемому приложению 1.

1.4.7. Проверка надежности работы образца должна включать проверку в движении без нагрузки и проверку статической прочности при симметричной и несимметричной нагрузке.

1.4.7.1. При проверке в движении без нагрузки грейфер приводится в состояние эксплуатационной готовности (оснащается канатами, смазывается) и подвешивается к крану, для работы с которым он предназначен, либо к другой машине, подходящей для выполнения следующих движений грейфера: закрытие на весу и на опорной поверхности, раскрытие на весу, подъем, опускание.

Каждое из перечисленных движений выполняется по 5 раз, причем после каждого опускания и раскрытия грейфера замыкающие канаты ослабляются. Результаты проверки считаются удовлетворительными, если все части грейфера взаимодействуют без заеданий, толчков и скрипа в сочленениях, если челюсти раскрываются до полного размаха и закрываются до плотного смыкания, если канаты не выходят из ручьев блоков и не трутся о другие части (кроме мест, предусмотренных конструкцией).

Примечание. Если конструкция грейфера позволяет менять кратность полиспаста, то грейфер должен быть проверен в движении без нагрузки при всех вариантах запасовки.

Gпр = 1,25Gм,

где Gм - номинальная (расчетная) масса зачерпываемого материала, указанная в технической характеристике грейфера. Схемы подвешивания пробного груза к челюстям грейфера - по обязательному приложению 2.

Грейфер поднимается краном на замыкающих канатах (при ослабленных поддерживающих канатах) на высоту, достаточную для полного отрыва пробного груза от земли, и выдерживается в этом положении 10 минут. Затем нагрузка полностью передается на поддерживающие канаты и в этом положении грейфер также выдерживается 10 минут.

Результаты проверки считаются удовлетворительными, если после нее не обнаруживается никаких признаков повреждений или остаточных деформаций элементов грейфера (включая крепления канатов).

Примечания: 1) Если проверка производится с помощью не грейферного, а крюкового крана, то грейфер стропится к крюку сначала концами замыкающих канатов, а затем (после подъема, выдержки и опускания) - стропами через проушины, предназначенные для крепления поддерживающих канатов, либо, если грейфер подгребающий - за концы поддерживающих (раскрывающих) канатов.

2) Если конструкция грейфера позволяет изменять кратность полиспаста, то для данного вида проверки полиспаст должен быть запасован на наибольшую возможную кратность.

3) Для грейферов с регулируемыми параметрами проверка статической прочности должна быть проведена при таком положении, когда усилие на режущих кромках челюстей достигает максимального значения.

1.4.7.3. Проверка статической прочности при несимметричной нагрузке.

Проверке статической прочности при несимметричной нагрузке подвергаются только даухчелюстные грейферы, за исключением грейферов, предназначенных для перегрузки зерна и других легкосыпучих грузов, из-за разновысотности и перекрытия внахлестку нижних режущих кромок челюстей.

Для проверки должен быть изготовлен стальной брусок. Размеры бруска и схема его установки между челюстями - по обязательному приложению 3.

Грейфер, оснащенный замыкающим полиспастом наибольшей кратности, предусмотренной конструкцией (для регулируемых грейферных систем - вариант наибольшего усилия на режущих кромках), устанавливается в полузакрытом положении на две балки, уложенные на площадке под краном. Между режущими поясами двух челюстей с одной стороны вплотную к боковой стенке закладывается брусок. Затем натяжением замыкающих канатов челюсти сближаются, входят в пазы бруска и «закусывают» его.

Дальнейшим натяжением замыкающих канатов грейфер с бруском поднимается над площадкой на высоту до 0,5 м и вычеркивается в этом положении 10 минут, причем поддерживающие канаты должны оставаться ослабленными.

Затем грейфер освобождается от бруска и подвергается тщательному осмотру, а также повторной проверке в движении без нагрузки, причем особое внимание обращается на плотность смыкания челюстей.

Результаты проверки считаются удовлетворительными, если образец не обнаружил никаких признаков остаточных деформаций и никаких нарушений в движении без нагрузки.

1.4.8. Изготовитель, на основании выводов комиссии по предварительным испытаниям, при необходимости, производит доработку опытного образца (опытное партии) грейфера по измененной рабочей документации и, после приемки его службой технического контроля, предъявляет комиссии для повторных предварительных испытаний.

1.4.9. Приемка опытного образца (опытной партии) грейфера комиссией по предварительным испытаниям оформляется протоколом.

Протокол предварительных испытаний подписывается председателем и членами комиссии и утверждается руководителем предприятия-изготовителя.

1.4.10. По результатам предварительных испытаний разработчик, при необходимости, корректирует конструкторскую документацию опытного образца (опытной партии) грейфера и присваивает ей литеру «О».

1.5.1. Приемочные испытания опытного образца (опытной партии) грейфера проводятся для определения соответствия его показателей техническому заданию, требованиям стандартов (технических условий), технической документации, требованиям безопасности труда, оценки технического уровня и качества и возможности его изготовления.

1.5.2. Для проведения приемочных испытаний при пароходстве создается Главфлотом ведомственная приемочная комиссия, которая формируется из представителей:

1) заказчика (порта),

2) разработчика,

3) пароходства,

4) изготовителя,

5) технической инспекции труда ЦК профсоюза рабочих морского и речного флота.

Председателем приемочной комиссии назначается, как правило, представитель заказчика.

1.5.3. Приемочные испытания организует разработчик с участием изготовителя.

1.5.4. Разработчик, совместно с изготовителем предъявляет приемочной комиссии:

1) техническое задание,

2) рабочую документацию,

3) проект технических условий,

4) карту технического уровня и качества (при необходимости),

5) расчет экономической эффективности и проект оптовой цены,

6) патентный формуляр и отчет о патентных исследованиях,

7) материалы предварительных испытаний,

8) акт приемки изделия отделом технического контроля.

1.5.5. Приемочные испытания включают полное или выборочное повторение проверок по программе предварительных испытаний, изложенных в п. 1.4 настоящего РД, испытания зачерпывающей способности, испытания образца в работе (в натурных эксплуатационных условиях).

1.5.6. Приемочные испытания проводятся на том объекте (порт, район, участок), для которого предназначен грейфер. Если грейферы данного типоразмера предусматривается использовать в нескольких портах, то для испытаний назначается такой объект, где номенклатура грузов и варианты работ наиболее типичны.

1.5.7. Повторение проверок по программе предварительных испытаний может быть полным или выборочным, по усмотрению комиссии. Обязательно должна быть повторена проверка статической прочности при симметричной повышенной нагрузке (по п. 1.4.7.2) после подвески грейфера к тому крану, с которым он будет проходить дальнейшие испытания. Цель повторной проверки (помимо контроля предварительных испытаний) - убедиться в надежности присоединения канатов к грейферу.

1.5.8. Испытания зачерпывающей способности

1.5.8.1. Испытания зачерпывающей способности должны быть проведены на тех видах (марках, сортах) груза из числа имеющихся на месте испытаний, для перегрузки которых данная модель грейфера либо прямо предназначена по техническому заданию, либо может оказаться пригодной по предложению комиссии.

Если конструкция грейфера предусматривает возможность изменения кратности замыкающего полиспаста или других модификаций при эксплуатации (снятие и установка зубьев, добавочных грузов, для регулируемых грейферных систем - изменение размаха челюстей и т.п.), то испытания зачерпывающей способности должны быть проведены при всех таких вариантах.

1.5.8.2. Испытание зачерпывающей способности состоит зачерпывании данного груза при строго определенных оговоренных ниже условиях и во взвешивании зачерпнутого груза на товарных или технологических весах любого типа нормального класса точности по ГОСТ 23676-79.

1.5.8.3. При испытаниях грейфера общего назначения (для насыпных грузов) необходимо произвести не менее трех зачерпываний с горизонтальной поверхности свеженасыпанного штабеля. Высота штабеля (или свеженасыпанного слоя) должна быть не менее половины размаха грейфера, а для испытания подгребающих грейферов - не менее 0,2 размаха. На всем протяжении зачерпывания поддерживающие канаты должны быть полностью ослаблены. Результатам испытания является средняя масса зачерпнутого груза, которую считают фактической. Взвешивание может производиться либо отдельно для каждого зачерпывания, либо вместе, с последующим делением общей массы на количество зачерпываний. Испытания повторяются таким же способом на каждом виде насыпного груза.

1.5.8.4. В протокол испытаний зачерпывающей способности должна быть внесена подробная характеристика каждого насыпного груза, на котором производилась проверка:

1) Точное наименование груза (вид, марка, сорт, класс) со ссылкой на ГОСТ или ТУ должно быть установлено по сопроводительным документам. В сомнительных случаях запрашивается уточнение у поставщика.

2) Насыпная плотность груза, взятого из зачерпнутой грейфером порции, определяются взвешиванием свободно насыпанного груза в мерном сосуде. Объем мерного сосуда должен быть не менее значений, указанных в таблице 1:

Таблица 1

|

Емкость мерного сосуда, л, не менее |

|

|

50 |

10 |

|

100 |

50 |

|

200 |

200 |

|

300 |

500 |

|

500 |

1000 |

Примечание. В качестве мерного сосуда большой емкости может быть использован кузов автомобиля, вагона и т.п.

3) Гранулометрический состав указывается по ГОСТ или ТУ на данный груз, если он оговорен этими документами. В противном случае должны быть установлены и указаны размеры кусков: средневзвешенный и наибольший.

4) Влажность груза оценивается укрупненно по виду и наощупь (воздушно-сухой, влажный, очень влажный, полужидкий).

Эти условия устанавливаются комиссией на месте и должны быть точно охарактеризованы в протоколе испытаний для каждого зачерпывания. Количество зачерпываний должно быть не менее пяти на каждом виде груза. В числе зачерпываний хотя бы одно должно быть произведено при самых благоприятных условиях для определения наибольшей возможной массы зачерпываемого груза. В протоколе должна быть указана средняя масса груза по нескольким зачерпываниям в типичных натурных условиях и максимальная масса груза, зачерпнутого при наиболее благоприятных условиях.

Грейфер считается соответствующим своему назначению по использованию грузоподъемности крана, если

Gм + Gгр = (0,90 ... 1,00)Q,

где Q - грузоподъемность крана,

Gгр - собственная масса грейфера,

Gм - масса зачерпываемого груза данного вида (марки, сорта), установленная испытанием по п. 1.5.8.3.

Примечание. Если грейфер предназначен для металлолома, слежавшихся, смерзшихся и др. особых грузов, то вопросы об оценке результатов испытаний на зачерпывающую способность решаются в каждом случае особо.

1.5.8.7. По результатам испытаний зачерпывающей способности комиссия может сделать заключение о производственно-экономической эффективности образца данной модели сравнительно с другими грейферами. Для достоверности такого сравнения желательно, чтобы зачерпывающая способность сравниваемых грейферов была проверена той же комиссией, на тех же видах груза и при тех же условиях. По усмотрению комиссии в программу испытаний может быть включена такая проверка других грейферов.

1.5.8.8. Результаты испытаний по пп. 1.5.8.3, 1.5.8.5 вносятся проектной организацией в проект технических условий, а также в информационные материалы (каталоги, справочники, проспекты и т.п.).

1.5.9. Испытания образца в действии

1.5.9.1. Кран, оснащенный испытуемым грейфером, должен выполнять перегрузочные работы с теми грузами, для которых грейфер признан пригодным по результатам предыдущей проверки (п. 1.5.8.6). Если в ходе производственных работ не возникает надобности в некоторых характерных вариантах (операциях), на выполнении которых необходимо проверить грейфер, то по требованию комиссии работы по этим вариантам должны быть организованы специально с испытательной целью, причем условия этих работ должны быть максимально приближены к натурным эксплуатационным.

Работы в период испытаний должны вестись под постоянным наблюдением лиц, ответственных за их проведение. Продолжительность испытаний должна быть не менее 24 часов чистого рабочего времени.

1.5.9.2. В процессе испытания члены комиссии наблюдают за работой грейфера, ведут учет времени, затраченного на техническое обслуживание грейфера и устранение его неисправностей, следят за соблюдением инструкции по эксплуатации грейфера, регистрируют обнаруженные отклонения в работе грейфера и выясняют их причины, прекращают работу при обнаружении опасных повреждений или неполадок.

1.5.9.3. После испытания в работе образец подвергается наружному осмотру и ревизии с полной или выборочной разборкой, по усмотрению комиссии.

Задачи ревизии:

1) убедиться в нормальном действии смазочных и уплотнительных устройств, в отсутствии повреждений, деформаций и износа частей грейфера (кроме нормального приработочного износа);

2) оценить удобство конструкции для обслуживания и ремонта.

1.5.9.4. Результаты испытания в работе считаются положительными, если образец грейфера:

1) по своим размерам, форме и т.д. оказался технологически пригодным для выполнения перегрузочных работ по своему назначению;

2) за время испытаний и при ревизии не обнаружено никаких повреждений или видимого износа грейфера и его частей, в том числе канатов.

Однако, положительные результаты данного вида испытаний не дают основания для заключения о долговечности образца и его эксплуатационной надежности (см. п. 1.6 - эксплуатационные испытания).

1.5.9.5. Если при осмотре и ревизии образца выявлены легко устранимые дефекты, то комиссия может принять решение об их устранении на месте. В таком случае после устранения дефектов должна быть проведена повторная проверка образца в действии.

1.5.10. По результатам приемочных испытаний приемочная комиссия составляет протокол и акт приемки опытного образца (опытной партии) грейфера, в которых отражаются результат проведенных проверок, рекомендации о доработке, при необходимости, опытного образца (опытной партии), а также дается заключение о возможности проведения эксплуатационных испытаний и их продолжительности для определения параметров надежности. При этом акт приемки не утверждается.

1.6. Эксплуатационные испытания

1.6.1. На основании технического задания и рекомендаций акта приемочных испытаний распоряжением Главфлота назначается порт, которому поручается проведение эксплуатационных испытаний опытного образца (опытной партии) грейфера.

Место проведения эксплуатационных испытаний назначается с таким расчетом, чтобы эксплуатация была возможно более интенсивной, проходила в типичных условиях под квалифицированный надзором технической администрации порта (района, участка) и периодическим надзором представителей завода-изготовителя и разработчика.

1.6.2. Эксплуатационные испытания должны проводиться в обычных (для данного порта, района, участка) производственных условиях при строгом соблюдении инструкции по эксплуатации грейфера и только на тех видах груза и вариантах работ, для которых грейфер предназначен по технической характеристике.

1.6.3. Эксплуатационные испытания опытного образца (опытной партии) грейфера проводятся в два этапа:

1) до истечения нормативной долговечности (ресурс до списания), установленной в проекте ТУ для данной модели грейфера;

2) после истечения указанного срока до выхода образца из строя.

Для получения предварительной оценки надежности допускается проведение сокращенных испытаний по плану [N, R(r, T)] ГОСТ 27.002-83, где N ³ 1 - количество грейферов, проходящих эксплуатационные испытания, Т ³ 0,3Тст - наработка, равная 0,3 ресурса до списания.

Результаты испытаний считаются положительными если грейфер к моменту завершения первого этапа находится еще в работоспособном состоянии. В этом случае на втором этапе эксплуатационных испытаний устанавливается действительная долговечность образца, которая должна бить внесена в ТУ.

Если же образец вышел из строя до истечения нормативного срока службы, то руководство порта, в котором производятся эксплуатационные испытания, вызывает представителей завода-изготовителя и проектанта.

Комиссия изучает характер и причины выхода образца из строя и принимает решение либо о прекращении эксплуатационных испытаний в связи с неудовлетворительными результатами, либо об устранении дефектов образца и продолжении эксплуатационных испытаний.

1.6.4. Образец считается вышедшим из строя, если дальнейшая его работа невозможна или опасна из-за таких повреждений (износа, деформаций), устранение которых возможно только в условиях ремонтного цеха (мастерских) и сопряжено с заменой крупных или многих деталей. Критерии отказов и предельных состояний грейферов приведены в таблицах 2 и 3.

1.6.5. Результаты эксплуатационных испытаний должны быть отражены в журнале опытной эксплуатации грейфера, составленном по форме обязательного приложения 4. Замеры износа синтетических канатных блоков и шарнирных втулок заносятся в журнал опытной эксплуатации - таблица 2 приложение 4.

1.6.6. По результатам эксплуатационных испытаний устанавливается:

1) перечень уязвимых деталей (узлов), снижающих общую надежность грейфера;

2) ресурс грейфера до списания в тоннах переработанного груза;

3) наработка до отказа;

4) сроки службы отдельных быстроизнашиваемых (сменных) частей, в том числе канатов полиспаста;

5) сроки службы синтетических канатных блоков и шарнирных втулок;

На основании данных, полученных при эксплуатационных испытаниях и их анализа, намечаются меры по повышению надежности последующих образцов.

Таблица 2

|

Критерии отказов |

|

|

Шарнирные соединения |

Заедание, повышенный износ |

|

Втулки, оси |

Увеличение зазора между ними за счет износа более, чем на 1 мм, трещины, загрязнения смазочных каналов |

|

Кромки челюстей |

Увеличение зазора между ними, способствующее просыпанию груза |

|

Стопорные планки |

Отсутствие надежной фиксации |

|

Тяги |

Деформации тяг, способствующие возникновению перекосов челюстей и их неплотному смыканию |

|

Подшипники блоков |

Выход из строя подшипников блоков, способствующий их заклиниванию |

|

Канат полиспаста |

Сход каната с блоков полиспаста за счет нарушения защиты блоков |

Таблица 3

|

Критерии предельных состояний |

|

|

Металлоконструкция траверс, кронштейны челюстей, тяги, блоки |

Усталостные трещины всех видов остаточные деформации - более 10 мм на 1 м длины, изгибы, разрывы кронштейнов челюстей. Усталостные трещины в сварных соединениях более 20 % длины шва |

|

Зубчатке секторы |

Износ зубьев более 10 % |

|

Кронштейны крепления канатов, скобы такелажные |

Износ до предельного состояния |

|

Блоки полиспаста |

Предельный занос рабочих поверхностей |

1.6.7. Результаты эксплуатационных испытаний порт оформляет протоколом за подписью должностного лица, ответственного за их проведение. Протокол и другие материалы о ходе и результатах эксплуатационных испытаний опытного образца (опытной партии) грейфера передаются разработчику.

1.6.8. Разработчик, после получения материалов об окончании эксплуатационных испытаний, созывает по распоряжению Главфлота ведомственную приемочную комиссию. Приемочной комиссии предъявляется опытный образец (опытная партия) грейфера и все материалы о результатах проведения испытаний по разделу 1 настоящего РД и другие материалы.

1.6.9. Приемочная комиссия рассматривает представленные материалы и, если грейфер задержал испытания по разделу 1 в полном объеме, принимает решение о его производстве и оформляет новый акт, который направляется на утверждение в Главфлот.

1.6.10. Разработчик на основании утвержденного акта приемки корректирует конструкторскую документацию опытного образца (опытной партии) грейфера и присваивает eй литеру «O1».

2. ПОРЯДОК ПРОВЕДЕНИЯ КОНТРОЛЬНЫХ ИСПЫТАНИЙ ГРЕЙФЕРОВ СЕРИЙНОГО ПРОИЗВОДСТВА

2.1. Грейферы серийного производства в соответствии с ГОСТ 15.001-73 подвергаются следующим видам контрольных испытаний:

1) - приемо-сдаточным,

2) - периодический,

3) - квалификационным.

2.2. Порядок проведения приемо-сдаточных испытаний

2.2.1. Приемо-сдаточные испытания проводятся с целью определения соответствия грейферов технической документации и включат проверку качества изготовления и сборки, проверку основных параметров и размеров, статические испытания.

2.2.2. Контроль выпускаемых грейферов осуществляют службы технического контроля предприятия-изготовителя.

2.2.3. Объем приемо-сдаточных испытаний должен соответствовать таблице 4.

Таблица 4

|

Объем выборки % от партии* |

|

|

1. Проверка размеров, проверка массы |

100 |

|

2. Проверка материалов |

100 |

|

3. Проверка сварных швов и качества наплавки |

100 |

|

4. Проверка ответственных сварных швов рентгено или гаммаграфированием (приварка пояса режущего к боковым кронштейнам челюстей, стыковые соединения деталей боковых кронштейнов челюстей, тяг, траверс), проверка механических свойств сварных швов на изготавливаемых сварных образцах |

25 |

|

5. Проверка качества изготовления и сборки |

100 |

|

6. Статические испытания |

10 |

_____________

* Под партией подразумевается количество грейферов, выпущенных в течении года в соответствии с планом производственной кооперации Минморфлота.

2.2.4. Проверка качества изготовления и сборки, основных параметров и размеров должна производиться методами по ГОСТ 24599-87, разд. 6 к пп. 1.4.4; 1.4.5; 1.4.6 настоящего РД.

2.2.5. Статические испытания грейферов должны производиться методами по ГОСТ 24599-87, разд. 6. Схемы подвешивания пробного груза к челюстям грейфера - по обязательному приложению 2.

Примечание. При отрицательных результатах испытаний хотя бы одного из отобранных образцов испытаниям подлежит вся партия.

2.2.6. Результаты приемо-сдаточных испытаний считаются удовлетворительными, если грейфер соответствует требованиям технической документации и п. 2.2.5 настоящего РД.

2.2.7. При неудовлетворительных результатах приемо-сдаточных испытаний дальнейший порядок испытаний предъявленных грейферов устанавливает ОТК предприятия-изготовителя в зависимости от характера выявленных дефектов.

2.2.8. Возобновление приемо-сдаточных испытаний грейферов в случае обнаружения исправимого брака должно производиться после анализа и устранения выявленных дефектов с последующей разработкой мероприятий, устраняющих причины появления обнаруженных дефектов. Результаты повторных испытаний являются окончательными.

2.2.9. Детали и узлы грейфера, забракованные окончательно, должны быть изъяты и изолированы в установленном на предприятии-изготовителе порядке.

2.3. Порядок проведения периодических испытаний

2.3.1. Периодические испытания грейферов должны производиться не реже одного раза в три года при стабильном (ежегодном) изготовлении однотипных грейферов и один раз в пять лет при их периодическом изготовлении.

Цель испытаний - контроль стабильности качества продукции и возможности продолжения ее выпуска.

2.3.2. Периодические испытания проводит изготовитель с участием разработчика и заказчика. Результаты испытаний оформляются протоколом, который подписывают представители предприятий, принимавших участие в испытаниях. Утверждает протокол руководитель предприятия, проводившего испытания.

2.3.3. Периодическим испытаниям в соответствии с ГОСТ 24599-87, разд. 5 подвергаются грейферы, выдержавшим приемо-сдаточные испытания.

2.3.4. Периодические испытания включают испытания на зачерпывающую способность и надежность. Порядок проведения испытаний - по ГОСТ 24599-87, разд. 6 и п. 1.5.4 настоящего РД. По усмотрению комиссии в программу периодических испытаний могут быть включены проверки, проведенные при приемо-сдаточных испытаниях.

2.3.5. Фактические показатели надежности грейфера определяются на основании данных о качестве изделия, предварительно полученных изготовителем и разработчиком от эксплуатирующих организаций к моменту проведения испытаний.

2.3.6. Заказчик должен проводить периодические испытания грейферов на зачерпывающую способность и надежность в случаях, предусмотренных «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», а также в других случаях по требованию заказчика, изготовителя или разработчика. Испытания на надежность в этом случае проводятся по п. 1.6, настоящего РД.

2.3.7. При получения неудовлетворительных результатов при периодических испытаниях грейфера хотя бы по одному из параметров (проверок) должна производиться повторная проверка грейферов.

Результаты повторной проверки считаются окончательными.

2.4. Порядок проведения квалификационных испытаний

2.4.1. Квалификационные испытания проводятся с целью определения готовности производства к серийному выпуску продукции на основе отработанного производственного процесса, обеспечивающего стабильное качество продукции.

2.4.2. Квалификационные испытания проводит изготовитель при участии разработчика, с привлечением, при необходимости, заказчика.

Комиссия назначается приказом по предприятию-изготовителю грейферов. Результаты испытаний оформляются протоколом, который подписывается комиссией и утверждается руководителем предприятия-изготовителя.

2.4.3. При квалификационных испытаниях каждый грейфер должен быть проверен на соответствие требованиям стандартов (технических условий) и конструкторской документации на конкретный тип.

Должна быть произведена проверка узлов и деталей грейфера с целью определения готовности производства обеспечить заданные конструкторской документацией размеры и их предельные отклонения, допуски и посадки, шероховатости поверхностей обрабатываемых деталей, типы сварных швов и способы их выполнения, термообработку.

2.4.4. Положительным результатом квалификационных испытаний является подтверждение готовности производственного процесса обеспечить выпуск серийной продукции с показателями, установленными стандартом (техническими условиями) на данный грейфер.

2.4.5. По результатам квалификационных испытаний принимается решение об окончании освоения продукции. Конструкторской документации присваивают литеру «А».

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Испытания грейфера и его работа должны производиться в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором 30 декабря 1969 г. РД 31.82.03-75 «Правила безопасности труда в морских портах» и ГОСТ 24599-87.

3.2. На месте проведения испытаний необходимо установить ограждение и знаки безопасности в соответствии с ГОСТ 12.4.026-76.

3.3. На месте проведения испытаний не должны находиться лица, не имеющие отношения к выполнению работ по испытанию.

3.4. При выполнении подготовительных операций для проведения испытаний по п. 1.4.7.3 (установка грейфера и закладка бруса) рабочий должен находиться в стороне от грейфера и пользоваться крюком, багром или другим подсобным инструментом. На время от начала «закусывания» до освобождения от бруска вблизи грейфера не должно быть людей; испытание должно проводиться по командам одного ответственного лица.

3.5. Осмотр металлоконструкции грейфера при испытаниях должен проводиться только после его установки в устойчивое положение на площадке при ослабленных замыкающих и поддерживающих канатах.

3.6. Стальные канаты, запасованные в грейфер, а также стропы применяемые для подвески пробного груза при статических испытаниях симметричной нагрузкой, должны соответствовать требованиям «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

3.7. При испытаниях грейфера на зачерпывающую способность, а также в период эксплуатационных испытаний на надежность и долговечность запрещается:

- производить подъем и опускание грейфера с грузом при нахождении людей под грейфером и в зоне работы крана;

- останавливать раскачивающийся грейфер;

- перемещать грейфер над железнодорожными вагонами, судовыми надстройками, автомашинами и т.п., в которых находятся люди.

Грейфер допускается проносить над встречными предметами и рядом с надстройками судна на расстоянии от них не менее одного метра.

Разворачивать на весу грейфер допускается только с помощью оттяжек, багров, длинных крюков.

3.8. При работе грейфера опускание его на материал должно производиться плавно, а не броском. Бросание грейфера на перегружаемый материал не увеличивает наполнение грейфера, а вредно отражается на его конструкции.

3.9. Обслуживание грейфера (навеска на кран, отцепка, замена канатов, смазка) должно производиться с лестниц или заменяющих их устройств, предусмотренных конструкцией грейфера, рабочими, допущенными к работе на высоте.

ПРИЛОЖЕНИЕ

1

Рекомендуемое

ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ И ПРИБОРОВ, НЕОБХОДИМЫХ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

1. Весы для статического взвешивания по ГОСТ 23676-79 с наибольшим пределом взвешивания 15 т, либо весы крановые технологические по ГОСТ 11712-73 или динамометры обычного назначения по ГОСТ 13837-79.

2. Универсальные средства измерения длин, например: рулетка РЗ-5 ГОСТ 7502-80 с погрешностью измерения ±1 мм; линейка измерительная металлическая ГОСТ 427-75 с пределом измерения 1000 мм и погрешностью измерения ±1 мм; штангенциркуль ЩЦ-1-125-0,1 ГОСТ 166-80 с основной погрешностью ±1 мм и пределами измерений 0 - 125 мм.

3. Твердомер Роквелла по ГОСТ 23677-79 либо переносной твердомер Роквелла по ГОСТ 9030-75 с пределами измерений НRCэ 20 - 70 с погрешностью измерений ±2 НRCэ.

Приложение

2

Обязательное

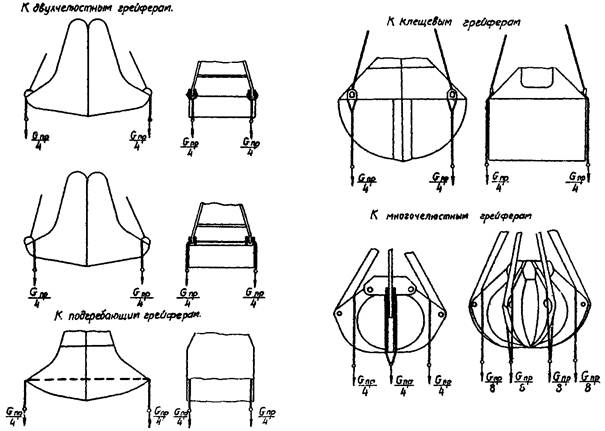

Схемы подвешивания пробного груза к челюстям грейфера

Приложение

3

Обязательное

|

Грузоподъемность крана, для которого предназначен грейфер, т |

Размеры, мм |

||||

|

l |

L |

а |

R |

b |

|

|

менее 5 |

400 |

480 |

80 |

10 |

5 |

|

5 - 8 |

830 |

750 |

120 |

16 |

8 |

|

10 - 16 |

800 |

960 |

160 |

20 |

10 |

ПРИЛОЖЕНИЕ

4

Обязательное

|

опытной эксплуатации грейфера ________________, модель ______________ |

|

(типоразмер грейфера) |

|

Введен в опытную эксплуатацию __________________________ |

|

(число, месяц, год) |

Таблица 1

|

Дата выхода грейфера из строя |

Количество часов работы грейфера (эксплуатационное время) |

Количество перегруженного груза, тип, род груза |

Вариант работы |

Отказы либо повреждения; их причины |

Замечания по эксплуатации и предложения по их устранению Мероприятия по устранению отказов и повреждений |

Таблица 2

Результаты обмера синтетических деталей

|

Размеры, мм |

||||||||||

|

Ручей блока |

Отверстие |

Ширина блока В |

||||||||

|

h1 |

h2 |

h3 |

h4 |

d1 |

d2 |

d3 |

d4 |

|||

|

Верхняя траверса |

1 |

|||||||||

|

2 |

||||||||||

|

Нижняя траверса |

3 |

|||||||||

|

4 |

||||||||||

|

5 |

||||||||||

|

6 |

||||||||||

|

Втулка |

Размеры, мм |

Втулка |

Размеры, мм |

|||||||||

|

d5 |

d6 |

d7 |

d8 |

B1 |

d5 |

d6 |

d7 |

d8 |

B1 |

|||

|

Верхняя траверса |

1 |

2 |

||||||||||

|

3 |

4 |

|||||||||||

|

Нижняя траверса |

5 |

6 |

||||||||||

|

7 |

8 |

|||||||||||

|

Челюсти |

9 |

10 |

||||||||||

|

11 |

12 |

|||||||||||

Обмеры деталей из синтетических материалов производятся в случае отказа деталей по причинам износа отверстия и реборды блока, заклинивания блока, усталостных трещин блока и втулок, износа отверстий втулок и др.

СОДЕРЖАНИЕ