МИНИСТЕРСТВО УГОЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

УГОЛЬНЫХ И СЛАНЦЕВЫХ ШАХТ

|

ВНТП 1-86 |

|

Минуглепром СССР |

Москва 1986

Нормы технологического проектирования угольных и сланцевых шахт разработаны В.О. «Союзшахтопроект» (Шальнов Н.А., Захаров А.В.), институтами «Центрогиппрошахт» (Еремеев В.М., Миловзоров Б.Д., Шейнберг С.Д., Панченко В.А.), ИГД им. А.А. Скочинского (Устинов М.И., Симонов В.И.), «Южгипрошахт» (Баткин В. С.), ВНИИГМ им. М.М. Федорова (Дегтярев В.И., Адылканов О.И.), «Днепрогипрошахт» (Наннес Ю.В.), ВНИИГидроуголь (Целлермаер Б.Я., Хабаров Г.Н.), ВНИМИ (Мельников О.И., Коренной Ю.П.), ВостНИИ (Бонецкий В.А., Маевская В.М.), ДонУГИ (Бахтин А.Ф., Качанский М.Е.), КНИУИ (Попов К.П.). КузНИУИ (Ильин В.И.).

С вводом в действие настоящих норм утрачивают силу разделы 6 и 38 «Основных направлений и норм технологического проектирования угольных шахт, разрезов и ОФ» (изд. 1973 г.), ВНТП 1-81 «Общие положения и основные параметры», ВНТП 14-80 «Запасы полей шахт и разрезов», ВНТП 22-81 «Способы вскрытия и подготовки шахтных полей, порядок их отработки и системы разработки», ВНТП 24-81 «Главный и участковый водоотлив», «Временные указания по технологическому проектированию гидрошахт и гидроучастков» (Центрогипрошахт, 1965 г.).

Нормы технологического проектирования угольных и сланцевых шахт согласованы:

Разделы «Общие положения», «Запасы полей шахт», «Способы вскрытия и подготовки шахтных полей, порядок их отработки и системы разработки» - письмами Госстроя СССР от 03.01.86 № ДП-36-20/3, ГКНТ от 30.12.85 № 45-1242 и Госгортехнадзора СССР от 27.09.86 № 10-12/188.

Раздел «Оставление породы в шахте и закладочный комплекс» - письмами Госстроя СССР от 23.01.86 № ДП-375-20/3, ГКНТ от 23.01.86 № 45-117 и Госгортехнадзора СССР от 27.09.85 № 10-12/189.

Раздел «Главный и участковый водоотлив» - письмами Госстроя СССР от 14.02.86 № ДП-791-20/3, ГКНТ от 17.02.86 № 45-262 ц Госгортехнадзора СССР от 27.09.85 № 10-12/189.

Раздел «Компрессорные станции и воздухопроводные сети» - письмами Госстроя СССР от 20.12.85 № АЧ-6142-20/3, ГКНТ от 20.12.85 № 45-1162 и Госгортехнадзора СССР от 30.07.85 № 10-12/138.

Раздел «Дополнительные нормативы для шахт с гидравлическим способом добычи угля» - письмами Госстроя СССР от 23.01.86 № 20/3-4, ГКНТ от 23.01.86 № 45-116 и Госгортехнадзора СССР от 27.02.86 № 10-28/59.

СОДЕРЖАНИЕ

|

Министерство |

Нормы

технологического |

ВНТП 1-86 |

|

Минуглепром СССР |

||

|

Взамен

ВНТП 1-81; |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие нормы распространяются на проектирование строительства, реконструкции, технического перевооружения, подготовки новых горизонтов угольных и сланцевых шахт с обычным и гидравлическим способом добычи*.

________

*В дальнейшем для краткости «проектирование (проекты) шахт».

1.2. При проектировании шахт следует руководствоваться «Основными направлениями проектирования предприятий угольной и сланцевой промышленности и угольного машиностроения на период до 1990 года», настоящими нормами, а также другими разделами норм технологического проектирования предприятий угольной промышленности, правилами безопасности (ПБ), правилами технической эксплуатации (ПТЭ) и другими общесоюзными и ведомственными нормативными документами, обязательными для использования при проектировании.

|

Внесены

Всесоюзным |

Утверждены

|

Срок

введения в |

1.3. Выбор основных параметров шахты, ее технологических систем и узлов следует производить на основе технико-экономического сравнения вариантов. Оптимизационные, инженерные и экономические расчеты следует выполнять на ЭВМ с использованием методической и программной базы САПРуголь.

1.4. Схемные и конструктивные решения следует, как правило, выбирать из числа имеющихся типовых или унифицированных. При этом должны учитываться рекомендации научно-исследовательских институтов и опыт работы действующих шахт в аналогичных условиях.

1.5. Мощности новых шахт следует принимать, как правило, в диапазоне не менее 1,2 - 3,0 млн. т в год, а на участках с большими запасами и благоприятными горно-геологическими условиями - более 3,0 млн. т в год. На участках с ограниченными запасами углей дефицитных марок, а также при реконструкции действующих шахт и подготовке новых горизонтов допускаются мощности менее 1,2 млн. т в год.

1.6. Мощность шахт следует определять по количеству товарного угля, определяемому приведением добытой горной массы к нормам качества по зольности в соответствии с действующими ГОСТ и техническими условиями. Расчет технологических звеньев шахты следует производить по горной массе. В проекте должна быть рассмотрена целесообразность выделения очередей и определены пусковые комплексы.

1.7. Тип строящихся и реконструируемых шахт следует принимать без разделения на блоки при размерах шахтного поля по простиранию до 6 км и метанообильности свыше 10 м3/т суточной добычи.

1.8. Проектная мощность шахт должна быть обеспечена, как правило, ведением эксплуатационных работ на одном горизонте. При технической необходимости допускается одновременная разработка пластов на двух горизонтах. Для устойчивой работы шахт, разрабатывающих пласты пологого и наклонного падения, следует, как правило, принимать запасы угля на горизонтах из расчета обеспечения срока службы каждого не менее: при пологом падении - 20 лет, при крутонаклонном падении - 15 лет, при крутом падении - 10 лет.

1.9. Срок строительства шахты или ее очередей следует принимать в зависимости от их мощности и конкретных условий по «Нормам продолжительности строительства и задела в строительстве предприятий, зданий и сооружений» СНиП 1.04.03-85, а в случаях, оговоренных в этих «Нормах», определять проектом.

1.10. Проектирование вентиляции шахт должно производиться в соответствии с «Руководством по проектированию вентиляции угольных шахт» (Минуглепром СССР). Выбор рациональных схем и способов проветривания следует производить в увязке с выбором схем вскрытия, способов подготовки, систем разработки и порядка отработки пластов в свите.

1.11. Максимальную депрессию шахт, как правило, следует ограничивать 300 мм вод. ст., допуская для сверхкатегорных по газу шахт и шахт мощностью 4000 т в сутки и более депрессию не выше 450 мм вод. ст. При отработке запасов последних горизонтов сроком до 15 - 20 лет и глубине более 700 м для шахт, разрабатывающих пласты угля, не склонного к самовозгоранию, по разрешению Минуглепрома СССР (Минуглепрома УССР) допускается депрессия до 800 мм вод. ст. при соответствующих обоснованиях. Для шахт, разрабатывающих мощные крутые пласты угля, склонного к самовозгоранию, максимальная депрессия не должна превышать 200 мм вод. ст.

1.12. В составе каждого проекта должны разрабатываться меры охраны зданий и сооружений на поверхности в соответствии с «Правилами охраны сооружений и природных объектов от вредного влияния подземных горных разработок на угольных месторождениях» (Минуглепром СССР).

1.13. Фонд времени работы очистного оборудования определяется коэффициентом машинного времени, рассчитываемым по методике ИГД им. А.А. Скочинского с учетом конкретных условий.

1.14. Фонд времени работы проходческого оборудования необходимо определять по его эксплуатационной производительности, рассчитываемой с учетом крепости и абразивности пород, нарушенности, обводненности, газообильности массива, условий транспорта, проветривания, протяженности и сечения выработок, типа крепи и назначения выработки.

1.15. Режим работы оборудования следует определять количеством смен в сутки по добыче угля и проведению подготовительных выработок.

1.16. Режим работы шахт следует принимать:

число рабочих дней в году - 300;

число рабочих смен на шахте по добыче угля в сутки - 3;

продолжительность рабочей смены на подземных работах: для шахт с особо вредными и тяжелыми условиями труда (приказ Минуглепрома СССР от 12.05.76 № 209) - 6 часов; для остальных шахт - 7 часов:

продолжительность рабочей смены на поверхности - 8 часов.

Количество рабочих смен в очистных и подготовительных забоях:

а) с особо вредными и тяжелыми условиями труда:

разрабатывающих пласты, не опасные по внезапным выбросам в невыбросоопасных зонах, установленных прогнозом - три добычных и одна - ремонтно-подготовительная;

разрабатывающих пласты, опасные по внезапным выбросам, а также пласты крутого и крутонаклонного падения, требующие проведения мероприятий по пылеподавлению, - две рабочих, одна для проведения специальных мероприятий и одна - ремонтно-подготовительная;

в подготовительных забоях - три смены непосредственно по проведению выработок и одна для осуществления специальных мероприятий и ремонтно-подготовительных работ. Для подготовительных забоев, совмещенных с очистными забоями, количество смен по проведению выработок необходимо определять расчетом.

б) с обычными условиями труда:

две добычных и одна ремонтно-подготовительная;

в подготовительных забоях - три смены непосредственно по проведению выработок.

1.17. Фонд времени и режим работы рабочих следует принимать:

число рабочих дней в году - 260;

число рабочих дней в неделю - 5;

продолжительность рабочей недели на подземных работах:

для шахт с особо вредными и тяжелыми условиями труда - 30 часов;

для шахт с обычными условиями труда - 35 часов;

продолжительность рабочей недели на поверхности - 41 час.

1.18. Нормативная численность основных и вспомогательных рабочих, инженерно-технических работников и служащих:

Численность рабочих по шахте, за исключением горнорабочих очистных забоев и проходчиков подготовительных забоев, следует определять по «Нормативам для расчета численности рабочих в проектах угольных шахт» Минуглепрома СССР. Численность горнорабочих очистных забоев и проходчиков подготовительных забоев должна рассчитываться по действующим нормам выработки исходя из объема работ.

По нормативам определяется явочная численность. Коэффициенты списочного состава следует принимать в соответствии с проектным режимом работы шахты по «Инструкции по составлению технико-экономической части проектов строительства и реконструкции угольных предприятий» (Центрогипрошахт).

Численность инженерно-технических работников и служащих следует определять по типовым структурам управления и штатам инженерно-технических работников и служащих угольной шахты Минуглепрома СССР.

2. ЗАПАСЫ ПОЛЕЙ ШАХТ

2.1. Разработка проектов строительства и реконструкции угольных шахт должна производиться при наличии геологического отчета с подсчетом запасов, утвержденных ГКЗ СССР, и наличии акта приемки материалов геологоразведочных работ по месторождению, участку или шахтному полю. Проектирование угольных шахт на неутвержденных запасах допускается в исключительных случаях с разрешения Совета Министров СССР. Подготовленность месторождения (участка) для промышленного освоения регламентируется «Классификацией запасов месторождений и прогнозных ресурсов твердых полезных ископаемых», утвержденной постановлением Совета Министров СССР от 30.11.81 № 1128. При проектировании должны учитываться материалы дополнительных геологоразведочных работ, а также геологические данные, выявленные горными работами.

2.2. Приемка геологических материалов для проектирования должна производиться в соответствии с действующими «Техническими требованиями угольной промышленности к геологоразведочным работам».

2.3. При разработке проектов на запасы, не принятые к отработке или намечаемые к списанию, должна оформляться документация в соответствии с «Положением о порядке списания запасов полезных ископаемых с учета предприятий по добыче полезных ископаемых» (Госгортехнадзор СССР).

2.4. При наличии пластов, опасных по внезапным выбросам угля, породы, газа и горным ударам, к разработке могут приниматься пласты с забалансовыми запасами по мощности и качеству, если они являются защитными при разработке опасных пластов.

2.5. Расчет промышленных запасов углей надлежит производить в соответствии с действующей «Отраслевой инструкцией по учету балансовых и расчету промышленных запасов, определению, нормированию, учету и экономической оценке потерь угля (сланца) при добыче».

2.6. В проектах следует предусматривать затраты на:

бурение контрольных скважин в местах заложения стволов по направлениям основных горно-подготовительных выработок и, в необходимых случаях, на участках пластов первоочередной отработки;

геологическое обслуживание в процессе строительства;

выполнение научно-исследовательских работ, необходимых для уточнения геологических характеристик.

Объемы указанных работ подлежат согласованию с геологоразведочными организациями.

3. СПОСОБЫ ВСКРЫТИЯ И ПОДГОТОВКИ

ШАХТНЫХ ПОЛЕЙ, ПОРЯДОК ИХ ОТРАБОТКИ

И СИСТЕМЫ РАЗРАБОТКИ

Вскрытие шахтных полей

3.1. В качестве основных схем вскрытия следует принимать:

3.1.1. Для пологих и наклонных пластов:

вертикальными стволами и капитальными квершлагами с отработкой всех запасов угля в шахтном поле на одном подъемном горизонте бремсберговым и бесступенчатым уклонным полями;

вертикальными стволами и погоризонтными квершлагами (при значительных размерах шахтного поля по падению) с отработкой запасов бремсберговыми и уклонными полями на каждом подъемном горизонте;

главными наклонными и вспомогательными вертикальными стволами и капитальными квершлагами - при глубине подъемного горизонта до 600 м и отсутствии плывунов и сильно водоносных пород;

3.1.2. Для крутонаклонных и крутых пластов в качестве основного принимать вскрытие вертикальными стволами и этажными квершлагами.

3.1.3. В районах с горным рельефом поверхности вне зависимости от угла падения пластов следует предусматривать вскрытие штольнями.

3.2. Вскрытие новых горизонтов следует проектировать с учетом утвержденных Минуглепромом СССР схем вскрытия и подготовки новых горизонтов для Донецкого, Кузнецкого и Карагандинского бассейнов.

3.3. При выборе способов и определении продолжительности вскрытия выбросоопасных пластов и пропластков следует руководствоваться «Технологическими схемами разработки пластов угля, опасных по внезапным выбросам угля и газа» (Минуглепром СССР).

Подготовка шахтных полей

3.4. Схемы подготовки следует принимать:

3.4.1. Погоризонтную - для необводненных пластов при углах падения не более 10° с подвиганием очистного забоя в бремсберговых полях по падению, а в уклонных полях - по восстанию; для обводненных пластов при тех же углах падения - в бремсберговых и уклонных полях с подвиганием очистного забоя по восстанию.

3.4.2. Панельную - для пластов с углами падения от 10° до 25° при любой их мощности и обводненности, а также для водообильных пластов любой мощности с углами падения менее 10° как в бремсберговых, так и в уклонных частях шахтного поля.

3.4.3. Этажную - для пластов с углами падения более 25°.

3.4.4. Комбинацию различных схем подготовки следует применять, если в пределах шахтного поля условия залегания пластов существенно изменяются.

3.4.5. Для пластов смуглом падения свыше 35° подготовку следует принимать этажную с групповыми полевыми штреками, проводимыми с главного квершлага на транспортном и вентиляционном горизонтах, и блоковыми (промежуточными) квершлагами. При разработке свит тонких и средней мощности пластов Прокопьевско-Киселевского месторождения Кузбасса расстояние между блоковыми квершлагами принимать 400 - 800 м, при наличии мощных пластов - 300 - 450 м, для Центрального и других районов Донбасса расстояние между промежуточными квершлагами - 400 - 600 м в зависимости от количества пластов и расстояния между ними.

3.4.6. При разработке пластов на больших глубинах с высокой газоносностью или высокими температурами боковых пород, а также самовозгорающихся пластов, следует предусматривать восходящее проветривание уклонных полей.

3.4.7. При погоризонтной подготовке с выемкой столбов по падению или восстанию наклонную высоту между горизонтами (длину выемочных столбов) следует принимать 800 - 1000 м для тонких и мощных пластов и 1200 - 1500 м для пластов средней мощности. При панельной подготовке длину панели по падению нужно принимать в пределах 1000 - 1500 м исходя из возможностей средств вспомогательного транспорта. При этажной подготовке наклонная длина этажа при углах падения от 35° до 55° должна приниматься в пределах 300 - 400 м, при больших углах падения - в зависимости от вертикальной высоты этажа, которая должна составлять 100 - 120 м.

3.4.8. Размеры блока, панели и выемочного поля по простиранию следует определять исходя из разделения крыла шахтного поля и крыла этажа на целое число блоков, панелей или выемочных полей. При панельной подготовке размер двукрылой панели по простиранию должен приниматься 2,5 - 3,0 км. В сложных горно-геологических условиях (наличие тектонических нарушений пластов, зон размыва, слабых боковых пород и пучащих почв) допускается принимать уменьшенные размеры панели по простиранию с учетом возможности перехода нарушений очистными механизированными комплексами.

Верхняя техническая граница проектируемой шахты должна устанавливаться из условия, что действующие шахты должны ликвидироваться только после освоения проектной мощности новой шахтой.

3.4.9. Ширину выемочного столба при разработке пологих и наклонных пластов следует принимать в соответствии с оптимальной длиной лавы по «Прогрессивным технологическим схемам разработки пластов на угольных шахтах» и рекомендациям бассейновых НИИ.

3.4.10. В условиях Подмосковного бассейна и аналогичных ему проведение подготовительных выработок должно опережать очистные работы на период, необходимый для осушения подготовленного к отработке выемочного столба.

3.4.11. При подготовке сближенных пластов следует предусматривать их группирование с групповыми выработками, проводимыми, как правило, полевыми в устойчивых породах или по пластам с устойчивыми боковыми породами.

3.4.12. Пластовую подготовку необходимо предусматривать для разработки пластов, неопасных по внезапным выбросам и самовозгоранию угля, при боковых породах, смещение которых не превышает допустимые запасы на осадку контура выработок, соответствующие податливости применяемой крепи. Полевую подготовку следует предусматривать для разработки свиты или одиночных (включая мощные) пластов, а также для пластов угля, склонных к самовозгоранию и опасных по внезапным выбросам угля и газа, при боковых породах, смещение которых превышает допустимые запасы на осадку контура выработок, соответствующие податливости применяемой крепи.

3.4.13. Принятая проектом подготовка пластов угля, склонного к самовозгоранию, должна соответствовать инструкциям по предупреждению и тушению эндогенных пожаров в шахтах. Схемы подготовки шахтного и выемочного полей должны, как правило, обеспечивать направление исходящей струи воздуха в сторону неотработанной части массива и, в случае необходимости, возможность отключения участка из общей вентиляционной сети.

3.4.14. Подготовку пластов угля, склонных к внезапным выбросам, следует проектировать в соответствии с «Инструкцией по безопасному ведению горных работ на пластах, склонных к внезапным выбросам угля, породы и газа» и «Технологическими схемами разработки пластов, опасных по внезапным выбросам угля, породы и газа».

3.4.15. Предпочтительными являются схемы подготовки выемочных полей с охраной подготовительных выработок без оставления целиков угля.

Стволы и околоствольные дворы

3.5. Сечения и армировки стволов необходимо принимать по унифицированным и типовым проектам, предусматривая в необходимых случаях для подготовки новых горизонтов специальное углубочное отделение или использование для этих целей одной из подъемных установок.

3.6. Проектирование вертикальных и наклонных стволов и расчет крепи их следует производить в соответствии с главой СНиП «Подземные горные выработки», «Руководством по проектированию подземных горных выработок и расчету крепи» и «Временными указаниями по проектированию, строительству и эксплуатации крепи и армировки вертикальных стволов угольных шахт в условиях влияния очистных работ» (ВНИМИ). Расчет армировок вертикальных стволов следует производить по «Методике расчета жестких армировок вертикальных стволов шахт» (ВНИИГМ) и «Нормам безопасности на проектирование и эксплуатацию канатных проводников» (МакНИИ).

3.7. Околоствольные дворы у центральных стволов следует проектировать в соответствии с типовыми технологическими схемами околоствольных дворов с поточным движением составов при рельсовом транспорте.

3.8. Выбор места расположения выработок околоствольных дворов должен производиться с учетом следующих условий:

выработки не должны проводиться по пластам с самовозгорающимися углями и располагаться в зонах крупных тектонических нарушений и в напорных водоносных горизонтах, а также в зонах влияния разрабатываемых пластов;

выработки следует размещать в однородных наиболее прочных невыбросоопасных породах или, при их отсутствии, располагать вкрест простирания;

протяженные участки выработок должны располагаться на расстоянии друг от друга, исключающем их взаимовлияние.

3.9. Все операции по передвижению груженых и порожних составов, обмену вагонеток в клетях, разгрузке и чистке вагонеток должны быть полностью механизированы и автоматизированы. Управление всем комплексом механизмов разгрузки составов должно осуществляться с одного пульта управления.

3.10. Емкость Скиповых бункеров в околоствольных дворах должна приниматься не менее грузоподъемности одного локомотивного состава для породы и двух составов для угля.

3.11. Длина грузовых и порожняковых ветвей околоствольных дворов при поточной схеме движения должна обеспечивать размещение 1,0 - 1,5 локомотивных составов.

3.12. При расчете пропускной способности околоствольного двора коэффициент неравномерности поступления грузов следует принимать равным 1,5.

3.13. Сечения протяженных выработок должны приниматься по типовым проектам. Количество типоразмеров должно быть, как правило, не более 2 - 3.

Порядок отработки пластов

3.14. Порядок отработки, как правило, следует принимать:

3.15.1. При этажном способе подготовки шахтных полей - прямой от главных стволов к границам поля.

3.15.2. При панельном и погоризонтном способах подготовки пластов - прямой порядок отработки бремсберговой части шахтного поля (от границ поля к стволу).

3.16. В пределах панели должен приниматься, как правило, обратный порядок отработки.

3.17. Как правило, должен применяться нисходящий порядок отработки пластов. Восходящий и смешанный порядок следует применять при первоочередной отработке защитных пластов, а также если это приводит к рациональному перераспределению между пластами газовыделения и горного давления. Восходящий порядок допускается только при мощности междупластья не менее шестикратной мощности подрабатывающего пласта.

3.18. В одном крыле шахтного поля или блоке одновременно должно разрабатываться не более трех пластов, кроме случаев, когда необходимость разработки большего числа пластов обусловлена требованиями предупреждения внезапных выбросов и горных ударов или обеспечения требуемого качества угля. При весьма пологом (до 5°) залегании пластов число одновременно разрабатываемых пластов следует принимать не более двух.

3.19. Сближенные пласты в группах должны разрабатываться зависимо друг от друга с интервалом во времени и пространстве, определяемым условиями поддержания очистных и подготовительных выработок при надработке и подработке пластов. Оставление в выработанном пространстве целиков, не разрушаемых горным давлением, не допускается.

3.20. При проектировании разработки пластов, склонных к внезапным выбросам угля, породы и газа, следует руководствоваться «Инструкцией по безопасному ведению горных работ на пластах, склонных к внезапным выбросам угля, породы и газов», а при проектировании разработки удароопасных пластов - «Инструкцией по безопасному ведению горных работ на шахтах, разрабатывающих пласты, опасные по горным ударам».

3.21. Разработка сгруппированных пластов должна предусматриваться, как правило, в нисходящем порядке. Последовательность отработки групп и одиночных пластов не регламентируется, если исключено вредное влияние подработки на смежные пласты.

3.22. Группирование сближенных пологих и наклонных пластов при помощи промежуточных гезенков или квершлагов следует применять при расстоянии между пластами по нормали до 40 м. При большем междупластии такое группирование должно быть обосновано.

3.23. На шахтах Центрального района Донбасса, разрабатывающих выбросоопасные пласты, порядок отработки следует принимать в соответствии с «Перспективными схемами использования защитных пластов на шахтах Донецкого бассейна» (ВНИМИ).

Проведение, расположение и охрана горных

выработок

3.24. Проведение подготовительных выработок следует предусматривать механизированным способом, как правило, с раздельной выемкой и выдачей угля и породы.

3.25. В условиях Подмосковного бассейна и ему аналогичных проведение подготовительных выработок должно опережать очистные работы на период, необходимый для осушения подготовленного к отработке столба.

3.26. Форма, размеры сечений и конструкция крепей должны приниматься по типовым сечениям с учетом несущей способности крепи в конкретных горно-геологических условиях и опыта работы действующих шахт. Проектом должна быть рассмотрена возможность применения облегченных конструкций крепей, использующих несущую способность окружающего массива. Количество типоразмеров сечений и сопряжений горных выработок, камер и др. должно быть минимальным.

3.27. Параметры сечений горных выработок и конструкций крепей должны определяться по СНиП II-94.

3.28. Сечение выемочных выработок должны соответствовать условиям транспорта и проветривания с запасом, обеспечивающим возможность ведения безнишевой выемки угля и безремонтного поддержания выработок в течение всего срока их службы. Сечения подводящих выработок к высокопроизводительным очистным забоям следует принимать не менее 12 м2.

3.29. Способы охраны и выбор места расположения подготовительных выработок должен приниматься в соответствии с «Указаниями по рациональному расположению, охране и поддержанию горных выработок на угольных шахтах СССР» (ВНИМИ).

3.30. При наличии в кровле пласта прочных мощных пород основные выработки откаточного горизонта следует проводить, как правило, по пласту узким забоем.

3.31. При слабых вмещающих пласт породах, а также при мощных пластах углей, склонных к самовозгоранию, откаточные выработки должны располагаться, как правило, в почве разрабатываемого угольного пласта в наиболее прочных, общей мощностью не менее 10 м и не опасных по выбросам породах. При этом расстояние по нормали до разрабатываемого пласта должно быть не менее 10 м, а в кровле и почве выработки толща устойчивых пород должна составлять не менее 1,5 - 2,0 м. Откаточные выработки, подлежащие последующей надработке, должны быть удалены от угольного пласта на минимальные расстояния по нормали, указанные в табл. 3.1.

|

Прочность пород. МПа |

Глубина расположения выработок от земной поверхности, м |

|||

|

< 300 |

301 - 600 |

601 - 900 |

901 - 1200 |

|

|

< 3 3 - 6 6 - 9 > 9 |

15 10 10 10 |

20 15 10 10 |

25 20 15 10 |

30 25 20 15 |

3.32. Расстояние от полевых наклонных выработок до угольного пласта при отсутствии последующей надработки должно быть не менее 5 м; они должны размещаться в наиболее прочных невыбросоопасных породах.

3.33. Групповые выработки должны располагаться, как правило, в лежачем боку группы пластов по пласту или боковым породам. В тех случаях, когда целесообразна отработка на групповую выработку двух групп пластов, допускается располагать эту выработку между группами, но при этом должна быть исключена возможность ее подработки или обеспечена ее надежная охрана.

3.34. При групповой подготовке сближенных пластов групповые выработки следует проводить по нижнему пласту или в породах его почвы, если пласт не опасен по внезапным выбросам и самовозгоранию и смещения пород не превышают допустимые запасы на осадку вметающих выработки пород.

3.35. При охране главных и этажных штреков и наклонных выработок целиками угля в сближенных пластах их следует располагать один под другим по нормали к плоскости пластов. Несоосное расположение целиков на сближенных пластах допускается только при их предварительной надработке (подработке).

Размеры целиков в надрабатывающих пластах следует принимать одинаковыми, а в подрабатывающем пласте увеличить на 25 %.

3.36. Подлежащие надработке групповые работки располагать под образуемым вспоследствии выработанным пространством. Их расстояние от границы выработанного пространства должно быть не менее расстояния до соответствующих надрабатываемых пластов, но не менее 10 м. Расстояние от надрабатываемых групповых выработок до пласта следует определять по табл. 3.1.

Системы разработки

3.37. При разработке пластов следует применять, как правило, системы разработки без оставления целиков угля с повторным использованием выемочных выработок, в том числе с охраной их искусственными полосами из жестких или с заданной податливостью материалов, а также с проведением выемочных выработок вприсечку к выработанному пространству. Бесцеликовая отработка должна приниматься в следующих горно-геологических условиях:

при повторном использовании выработок - в случаях разработки пластов мощностью до 2,5 м с породами кровли любой обрушаемости и породами почвы не ниже средней устойчивости;

при проведении и поддержании выработок вприсечку к выработанному пространству - в случаях разработки пластов мощностью более 2,5 м с породами кровли любой обрушаемости и породами почвы любой устойчивости;

при проведении выработок вслед за лавой в выработанном пространстве - в случаях разработки пластов мощностью до 2,0 м с породами кровли любой обрушаемости и неустойчивыми породами почвы.

3.38. Параметры систем разработки и технологию очистных работ следует принимать в соответствии с «Прогрессивными технологическими схемами разработки пластов на угольных шахтах», а на пластах, опасных по внезапным выбросам угля и газа, - в соответствии с «Технологическими схемами разработки пластов, опасных по внезапным выбросам угля и газа».

3.39. На пластах пологого и наклонного падения при мощности пластов до 3,5 м, а при наличии соответствующих средств механизации - до 5 м, следует принимать при панельной подготовке - длинные столбы по простиранию, при погоризонтной подготовке - длинные столбы по восстанию или на необводненных пластах - по падению.

3.40. Для пластов мощностью 3,5 - 5,0 м следует принимать наклонные слои с выемкой угля в каждом слое длинными столбами, если не представляется возможным вести выемку пласта на полную мощность с применением механизированных крепей. Толщина слоев при технологии выемки с индивидуальными крепями должна выбираться, как правило, в пределах 2,2 - 2,7 м, а при применении механизированных крепей до 3,5 м.

3.41. Сплошная система разработки с проведением штреков вслед за лавой допускается для тонких пластов с углами падения до 15° на глубоких горизонтах и при пучащих вмещающих породах.

3.42. На пластах крутонаклонного и крутого падения при мощности до 1,5 м должны приниматься длинные столбы по простиранию в варианте «лава - этаж» с откаткой грузов и выводом исходящей струи на передние промежуточные квершлаги, при мощности пластов от 0,7 до 2,5 м - полосы по падению с щитовыми агрегатами.

3.43. Для пластов малой мощности в условиях Центрального района Донбасса допускается применение комбинированной системы разработки с откаткой грузов на передние и выводом исходящей струи, на задние промежуточные квершлаги, а для одиночных несамовозгорающихся пластов - сплошной системы.

3.44. При разработке мощных пластов с обрушением на пластах мощностью 4,5 - 14 м с углами падения от 25 до 65° следует принимать систему разработки наклонными слоями с обрушением под гибким металлическим перекрытием или его заменителями, на пластах с углами падения более 55° при выдержанном залегании - щитовую систему разработки с бессекционными щитами при мощности пласта 2,5 - 5,5 м и секционными при мощности 5,5 - 9,0 м. При работе с закладкой выработанного пространства для пластов мощностью от 3,5 до 6,5 м с углами падения 55 - 80° должны применяться поперечно-наклонные слои в восходящем порядке, для пластов мощностью от 3,5 до 12 м с углами падения до 65°, склонных к самовозгоранию, - наклонные слон с выемкой их короткими полосами по простиранию в восходящем порядке.

3.45. Выемку угля следует, как правило, принимать длинными очистными забоями (лавами).

3.46. Проектом должна предусматриваться комплексная механизация и автоматизация в очистных забоях, отвечающая прогнозным горно-геологическим условиям с учетом работы высокопроизводительных лав в аналогичных или близких условиях.

3.47. Выемку тонких пластов в сложных горно-геологических условиях следует, как правило, предусматривать с помощью бурошнековых машин без крепления очистного забоя и присутствия людей.

3.48. Для шахт, разрабатывающих пласты антрацита, а также энергетических углей, предназначенных для слоевого сжигания, в качестве выемочных машин должны применяться струговые установки.

3.49. Нагрузку на лаву следует рассчитывать по методике ИГД им. А.А. Скочинского с учетом прогрессивных технологических схем и применения наиболее прогрессивного оборудования.

Рассчитанные по методике ИГД им. А.А. Скочинского нагрузки на очистной забой, оборудованный механизированными комплексами, не должны существенно отличаться от приведенных в табл. 3.2.

|

Условия залегания пластов |

Мощность пласта, м |

||

|

до 0,7 |

0,71 - 1,2 |

1,21 - 3,5 |

|

|

Пологое |

300 - 500 |

600 - 1000 |

1100 - 2100 |

|

Наклонное |

250 - 450 |

550 - 950 |

950 - 1800 |

3.50. Количество и режим работы резервных очистных забоев необходимо принимать в соответствии с требованиями ПТЭ. Добыча угля из резервных забоев должна учитываться в общей добыче угля по шахте.

3.51. В качестве основного способа управления кровлей при всех системах разработки на пластах пологого падения следует принимать полное обрушение, а на пластах наклонного, крутонаклонного и крутого падения - полное обрушение, плавное опускание, частичную или полную закладку в зависимости от конкретных горно-геологических условий и опыта работы действующих шахт. На пластах с трудноуправляемыми кровлями следует предусматривать разупрочнение пород основной кровли - передовое торпедирование или гидрообработку, а при неустойчивых кровлях - упрочнение пород непосредственной кровли: нагнетание упрочняющих составов, химическое анкерование или другие мероприятия, апробированные практикой действующих шахт.

3.52. Проектом должны быть обеспечены уровни:

механизации работ по добыче угля в длинных очистных забоях - 100 %;

механизации погрузки горной массы при проходке горизонтальных и наклонных подготовительных выработок - 100 %;

механизации закладочных работ - 100 %;

автоматизации работ по добыче угля в длинных очистных забоях для выемочных комбайнов не ниже 95 %, струговых установок - 100 %;

автоматизации проходческих работ при проведении горных выработок комбайнами не ниже 25 %, погрузочных машин - не ниже 15 %, буровых и бурильных машин - не ниже 30 %.

4. ОСТАВЛЕНИЕ ПОРОДЫ В ШАХТЕ И

ЗАКЛАДОЧНЫЙ КОМПЛЕКС

4.1. Закладку выработанного пространства следует предусматривать при разработке мощных пластов угля, склонных с самовозгоранию, и тонких крутопадающих пластов, опасных по внезапным выбросам угля и газа; при отработке пластов угля под потушенными пожарами и участками, опасными по внезапным прорывам глины; с целью повышения степени безопасности ведения горных работ за счет более эффективного управления горным давлением, снижения потерь угля, охраны поверхностных зданий и сооружений и природных объектов от повреждений и разрушения, а также при экономической целесообразности оставления породы в шахте.

4.2. Использование полной или частичной закладки выработанного пространства в лавах защитных пластов при отработке свиты выбросоопасных пластов должно удовлетворять требованиям «Инструкции по безопасному ведению горных работ на пластах, склонных к внезапным выбросам угля, породы и газа». На защитных пластах мощностью 0,5 м и менее закладка выработанного пространства не допускается.

4.3. Дробильно-закладочный комплекс следует принимать централизованным для всего шахтного поля или отдельных блоков. При использовании для закладки породы только из подготовительных забоев необходимо предусматривать подземный дробильно-закладочный комплекс, используемый для двух или более горизонтов.

4.4. Дробильно-закладочный комплекс должен иметь бункер или склад для приема исходной породы и подготовленного закладочного материала, оборудование для их разгрузки, дробилки для дробления закладочного материала, выборки случайных предметов и улавливания металла, мельницы для помола бесклинкерных связующих материалов (горелой породы, отходов кирпичных заводов, металлургических шлаков и др.). Производительность дробильно-закладочного комплекса должна обеспечить обработку потребляемого количества закладочного материала с коэффициентом запаса 1,5.

4.5. Фонд времени работы оборудования для закладки выработанного пространства определяется графиком организации очистных и закладочных работ и объемом подаваемой в шахту закладки.

Режим работы закладочного комплекса должен соответствовать режиму работы очистных механизированных комплексов; работы по выемке угля й закладке должны совмещаться. Режим работы комплекса по приему материалов, поступающих железнодорожным транспортом, - круглосуточный и круглогодичный. Режим работы подземных дробильно-сортировочных комплексов следует принимать в соответствии с количеством и продолжительностью рабочей смены на подземных работах.

4.6. Закладочный материал должен отвечать следующим требованиям:

максимальный размер кусков при трубопроводном транспорте не должен превышать 1/3 диаметра трубы;

содержание горючих в закладочном материале должно быть не более 20 %;

предел прочности на сжатие кусков породы должен быть не менее 25 МПа;

гранулометрическим состав материалов должен обеспечивать соответствующую усадку и плотность закладочного массива;

влажность закладочного материала не должна превышать 5 - 8 % в зависимости от крупности материала.

При гидравлическом способе закладочных работ содержание глинистых и илистых частиц в закладочном материале не должно превышать 10 %; коэффициент фильтрации закладочного массива должен составлять не менее 0,001 см/с; кислотность воды - не ниже рН = 5; материал не должен размокать в воде.

При пневматическом способе закладочных работ закладочные материалы должны быть малоабразивными и содержать минимальное количество пылевидных фракций, размер кусков не должен превышать 60 мм.

4.7. Для получения закладочного массива с минимальными усадками следует предусматривать:

увлажнение массива до 10 - 11 %;

ввод мелких фракций (песка, золы, отсева щебеночного производства);

внесение твердеющих добавок.

4.8. В качестве закладочного материала в зависимости от местных условий следует использовать песок, дробленые коренные породы, добытые в специальных карьерах и при вскрыше угольных разрезов, шахтную породу от проходки выработок дробленые перегоревшие породы (старых шахтных отвалов, отходы обогащения угля, котельные и металлургические шлаки, прошедшие соответствующие испытания на пригодность использования их в указанных целях.

4.9. При закладке выработанного пространства привозными материалами (песок, песчано-гравийная смесь) следует предусматривать склад емкостью, соответствующей 7-суточной потребности закладочного комплекса. Склад должен размещаться на открытой площадке вблизи закладочного комплекса и оборудоваться погрузочно-транспортными средствами. Емкость склада или бункеров для подготовленного закладочного материала должна обеспечивать суточную потребность в нем с учетом полного развития добычи угля. Расход закладочного материала следует принимать 0,7 - 0,8 м3 на 1 т добычи угля.

4.10. Гидравлическая закладка должна применяться при отработке пластов под ответственными зданиями и сооружениями и природными объектами и во всех случаях, когда необходимы минимальные усадки закладочного массива, а также при отработке мощных и средней мощности самовозгорающихся пластов крутого падения. Определение основных параметров и режимов гидротранспортирования закладочных материалов следует производить по методике ИГД им. А.А. Скочинского «Расчет режимов работы пульповодов гидрозакладочных установок под естественным напором», а при транспорте под принудительным напором - по методике Г.П. Дмитриева и другим методикам, утвержденным в установленном порядке для различных угольных бассейнов.

4.11. Гидрозакладочный комплекс при естественном напоре гидротранспорта следует предусматривать в составе приемного (аккумулирующего) бункера с надбункерным зданием, камеры питателей и смесительных камер. При напорном гидротранспорте закладки должны предусматриваться яма-бункер, камера питателя, надбункерное здание, промежуточные бункеры, загрузочные аппараты, самоочищающиеся резервуары - зумпфы и насосные установки.

4.12. Бункеры для приема закладки должны иметь емкость не менее суточной потребности. Бункеры следует проектировать, как правило, заглубленными, цилиндро-конической и цилиндрической формы, с углом наклона конической части бункера не менее 70°.

4.13. В зависимости от расчетной емкости следует применять бункера массового истечения двух типов: емкостью менее 1000 м3, диаметром 8 - 10 м и высотой 20 - 25 м с выпускным устройством в виде металлической воронки, с 2 - 3 качающимися питателями;

емкостью более 1000 м3, диаметром 10 - 13 м и высотой 20 - 30 м с выпускным устройством в виде 4-х пирамидальных воронок с качающимися питателями.

Под аккумулирующим бункером должны располагаться смесительная камера с двумя выходами, с дозирующими и смесительными устройствами, устройствами для выборки и удаления негабаритов и металла, трубопроводной арматурой, аппаратурой управления.

4.14. Трубопроводы для гидротранспорта закладочного материала следует проектировать в соответствии с «Пособием по проектированию трубопроводов, прокладываемых в подземных выработках» из стальных горячекатаных бесшовных труб с параметрами стали не ниже Ст45. Должна предусматриваться прокладка в отводах (шурфах) одного резервного трубопровода при одном - двух рабочих и двух резервных трубопроводов при трех - четырех рабочих трубопроводах.

4.15. Для аварийной промывки пульпопроводов следует предусматривать на поверхности резервуар с запасом воды на смыв всей находящейся в движении пульпы.

4.16. Водоснабжение гидрозакладочного комплекса следует принимать по замкнутой схеме с использованием и восполнением потерь воды за счет шахтных вод. Подачу оборотной воды следует предусматривать в резервуары оборотного водоснабжения, располагаемые в непосредственной близости от гидрозакладочного ствола. Очистка оборотной воды должна производиться в наземных секционных отстойниках, снабженных средствами биологического обеззараживания воды и удаления ила. Для приема воды от гидрозакладочных работ в шахте и выдачи ее на поверхность следует, как правило, предусматривать устройство специальных водоотливных установок с водосборниками емкостью не менее получасового притока и выдачей неосветленной воды непосредственно в отстойники гидрозакладочного комплекса. Конструкция водосборников должна обеспечивать непосредственное поступление воды к насосным установкам для исключения возможности образования осадка. Для откачки воды на поверхность следует принимать насосы с технической характеристикой, обеспечивающей их износоустойчивость или углесосы. Нагнетательные трубопроводы должны прокладываться по стволам, оборудованным подъемом, Для Центрального района Донбасса закладочные работы на участках следует предусматривать с использованием водоотделителей, устанавливаемых на вентиляционных штреках, вода от которых поступает в водосборники шахтного водоотлива.

4.17. Пневматическую закладку выработанного пространства следует применять, как правило, на пластах пологого падения средней мощности и мощных. Транспортирование закладочного материала от дробильно-закладочного комплекса на участковые закладочные комплексы в шахте следует принимать: по стволам и шурфам, оборудованным клетевым подъемом, - в вагонетках; по специальным скважинам при глубине до 150 м - по гладким, при большей глубине - по ребристым трубопроводам. Место расположения скважин должно выбираться из расчета объемов закладочных работ и срока службы скважины не менее 3 - 5 лет.

Для обеспечения разгона закладочного материала перед закладочной машиной ДЗМ-2 следует предусматривать прямолинейный горизонтальный участок длиной не менее 25 м.

4.18. Закладочные трубопроводы должны проектироваться в соответствии с «Пособием по проектированию трубопроводов, прокладываемых в подземных выработках». Следует предусматривать укладку трубопроводов на почву выработки на специальных подкладках или подвеску к стойкам крепи на высоте не более 1,0 м. Длину секции магистрального закладочного трубопровода следует принимать не более 4 м.

4.19. Литые твердеющие смеси для закладки следует применять при отсутствии в забое механизированных комплексов, жесткие - при наличии механизированных комплексов, при слоевой выемке, отработке охранных целиков, при возведении охранных полос.

4.20. В качестве исходных материалов для заполнителя следует, в зависимости от наличия, использовать грануло-шлаки, горелые породы, шлакозолу, а процентное отношение компонентов смеси принимать по результатам лабораторных испытаний.

4.21. Для приготовления литых твердеющих смесей должен предусматриваться склад исходных материалов для заполнителя и вяжущего, склад цемента, расходные бункеры, помещения для шаровой мельницы, репульпатора, оборудования для дозирования и аппаратуры контроля и лаборатории контроля качества смеси. Емкость складов должна обеспечивать двухсуточный запас или прием железнодорожного вагона (цистерны). Подачу порошкообразных материалов со склада следует предусматривать пневмотранспортом.

При самотечном транспорте смесей по трубам радиус действия комплекса не должен превышать 1,5 км. При требуемом большем радиусе действия следует предусматривать самотечно-пневматический транспорт.

4.22. Трубопроводы сжатого воздуха и воды следует прокладывать параллельно закладочному трубопроводу для его продувки и промывки. Сброс промывочной воды и аварийный сброс смеси из трубопровода следует предусматривать в шахтные вагонетки с последующей выдачей их на поверхность.

4.23. Соотношение заполнителя, вяжущего и воды в жесткой твердеющей смеси следует принимать в соотношении 10:1:1.

4.24. Заполнитель и вяжущее по пневмозакладочному трубопроводу следует транспортировать к выработанному пространству в сухом виде. Ввод воды в закладочный трубопровод должен происходить на расстоянии 50 - 100 м от его конца.

4.25. Для охраны выемочных выработок при бесцеликовой разработке пластов столбовыми и комбинированными системами по простиранию, падению и восстанию с повторным использованием выемочных выработок следует применять полосы из твердеющих смесей на основе фосфогипсовых вяжущих, состав которых, способы подачи раствора и размеры полос принимать по «Временному руководству по применению фосфогипсового вяжущего на угольных шахтах» (Минуглепром СССР, 1985).

4.26. Оставление породы в шахтах следует предусматривать теми же способами и средствами, что и при закладке выработанного пространства. На сланцевых шахтах при селективной выемке пласта породные прослойки должны оставляться в выработанном пространстве.

4.27. Размещение оставляемой в шахте породы следует, как правило, предусматривать в выработанном пространстве очистных забоев, концентрируя ее в лавах с более высокой нагрузкой. Оставление породы в погашаемых выработках следует применять при малом объеме породы.

4.28. Размещение породы в выработанном пространстве очистных забоев круто-наклонных и крутых пластов следует предусматривать самотечным, пологих пластов - пневматическим способами.

4.29. Нормы размещения и нормы рабочей площади стационарно установленного оборудования следует определять в соответствии с СНиП II-94, правилами безопасности, правилами технической эксплуатации, действующими инструкциями, обязательными к применению в угольной промышленности, и заводскими инструкциями по монтажу стационарно устанавливаемого оборудования.

4.30. Проектом должен быть обеспечен уровень механизации работ по закладке - 100 %, уровень автоматизации технологических процессов не менее 50 % и коэффициент использования основного технологического оборудования не менее 0,8.

5. ГЛАВНЫЙ И УЧАСТКОВЫЙ ВОДООТЛИВ

5.1. Откачка воды из шахты должна, как правило, предусматриваться по схеме прямого водоотлива с одной главной водоотливной установкой, откачивающей воду с основного (рабочего) горизонта непосредственно на поверхности. Ступенчатый водоотлив с двумя водосборниками и водоотливными установками на основном и на промежуточном горизонтах (насосы, установленные на основном горизонте, подают воду в водосборники промежуточного горизонта, откуда она перекачивается на поверхность) допускается при отсутствии насосов требуемых параметров или наличии на промежуточном горизонте большого притока, величина которого обеспечивает технико-экономическую эффективность ступенчатой перекачки.

5.2. При небольшой глубине шахты следует рассматривать целесообразность применения схемы прямой откачки воды главными и участковыми водоотливными установками на поверхность через скважины, закрепленные обсадными трубами, ходки или шурфы.

5.3. При выборе количества и расчетах параметров элементов водоотливных установок и их режимов работы следует руководствоваться разработками ВНИИГМ имени М.М. Федорова:

«Методика расчета режимов параллельной работы насосов водоотлива шахт, имеющих большие притоки»;

«Методика выбора оптимального диаметра трубопровода и эксплуатационного расчета шахтных водоотливных установок по номограммам».

5.4. В качестве водоотливных средств должны, как правило, применяться центробежные горизонтальные и погружные насосы. Выбор для этих целей эрлифтов следует обосновывать технико-экономическим сравнением вариантов.

5.5. При отсутствии притока на промежуточном горизонте допускается проектировать ступенчатый водоотлив с последовательно включенными насосами, расположенными на разных горизонтах. Расчет подпора, необходимого для устойчивой работы ступенчатого водоотлива, приведен в приложении 1 (рекомендуемом).

5.6. Производительность насосов должна определяться из расчета нормального притока с учетом количества воды, поступающей в водосборники от гидрозакладки и заиловки выработанного пространства, от оросительных устройств, от воды, нагнетаемой в пласт, и пр. Водоотливная установка должна комплектоваться насосами одного типоразмера.

5.7. Фонды времени, режим работы насосных агрегатов и уровень использования основного оборудования шахтных водоотливных установок определяются требованием «Правил безопасности в угольных и сланцевых шахтах» об откачке нормального суточного притока за 16 часов.

5.8. Общее количество насосных агрегатов главных водоотливных установок и установок в капитальных уклонах, имеющих один рабочий агрегат, следует принимать по правилам безопасности. Если для откачки расчетного притока подобрать из числа выпускаемых промышленностью один рабочий агрегат не представляется возможным, то количество рабочих агрегатов должно определяться расчетом, а общее их количество в установке приниматься по табл. 5.1.

|

Количество агрегатов |

||

|

рабочих |

в резерве и ремонте |

всего |

|

2 |

3 |

5 |

|

3 |

4 |

7 |

|

4 |

5 |

9 |

|

5 |

6 |

11 |

|

6 |

7 |

13 |

|

7 |

8 |

15 |

|

8 |

9 |

17 |

При расчетном количестве рабочих агрегатов 9 и более число агрегатов в резерве и ремонте следует принимать равным числу рабочих. Для водоотливных установок капитальных уклонов с притоками до 50 м3/ч, а также участковых и зумпфовых, следует принимать один рабочий и один резервный насосный агрегаты.

5.9. Для шахт с притоками воды, химический состав которой соответствует табл. 5.2, должны применяться насосы, трубопроводы и арматура из коррозионностойкой стали или предусматриваться специальные защитные покрытия. В других случаях все оборудование водоотливного комплекса должно иметь обычное для нейтральных вод исполнение.

|

Водородный показатель, pH |

Суммарная концентрация сульфатов и хлоридов, г/дм3 |

|

3 - 7 |

5 |

|

3 - 5 |

1 … 5 |

|

1 - 3 |

любая |

5.10. Для эксплуатации, монтажа и демонтажа оборудования, арматуры и трубопроводов в насосных камерах должны предусматриваться подъемно-транспортные средства:

при количестве насосов 3 и более и сроке службы камеры более 5 лет - ручные подвесные или мостовые краны (в зависимости от требуемой грузоподъемности);

при 2 насосах и сроке службы до 5 лет - балки с талями.

5.11. При расчетах водоотливных установок следует проводить проверку на допустимую по технической характеристике насоса высоту всасывания при откачке воды до нижнего уровня.

5.12. Нагнетательная линия каждого насоса должна быть оборудована запорной арматурой и обратным клапаном. На всасывающих линиях запорную арматуру следует устанавливать у насосов, расположенных под заливом.

5.13. В насосных камерах следует принимать коммутационные схемы нагнетательных трубопроводов с минимальным количеством запорной арматуры, обеспечивающим надежность работы установки. Коммутационные схемы следует разрабатывать по методике института ВНИИГМ имени М.М. Федорова.

5.14. Для нагнетательных трубопроводов главных водоотливных установок должны применяться гидроприводные задвижки. Для участкового водоотлива - задвижки с электроприводом.

5.15. Трубопровод, соединяющий водосборник или коллектор с водозаборным колодцем, должен снабжаться устройством (затвором, задвижкой) с ручным управлением, позволяющим регулировать поступление воды и герметизировать насосную камеру.

5.16. Для опорожнения нагнетательных ставов водоотливной установки должен предусматриваться сливной трубопровод для выпуска воды в водозаборную емкость, оборудованный задвижкой с ручным управлением. Диаметр сливного трубопровода следует определять по «Пособию по проектированию трубопроводов, прокладываемых в подземных выработках».

5.17. Следует принимать напольное расположение нагнетательных трубопроводов, задвижек и обратных клапанов (как правило, у насосов). Соединения трубопроводов и арматуры в насосной камере следует, как правило, принимать быстроразъемными.

5.18. Местоположение и компоновку комплекса выработок главных водоотливных установок следует принимать в увязке с типовыми технологическими схемами околоствольных дворов. Нормы размещения насосных агрегатов в камерах должен приниматься согласно СНиП II-94.

5.19. Устройство заглубленных насосных камер не допускается.

5.20. Водозаборные емкости следует, как правило, предусматривать траншейного типа внутри камеры. В тех случаях, когда по горно-геологическим условиям устройство траншей нецелесообразно, следует применять водозаборные колодцы круглого сечения.

5.21. Главные водоотливные установки должны иметь водосборники, состоящие из двух или более одинаковых выработок общей емкостью, определяемой ПБ. Для шахт, опасных: по прорыву воды, общая емкость водосборников должна соответствовать требованиям ПТЭ. Проектом должна быть рассмотрена целесообразность использования водоотливной установки в качестве регулятора энергопотребления в часы максимума нагрузки энергосистемы и соответствующего увеличения емкости водосборников.

5.22. Емкость водосборника промежуточного горизонта при ступенчатой схеме водоотлива следует принимать равной сумме емкости, принятой по притоку этого горизонта, и одночасового притока нижнего горизонта.

5.23. Предпочтительными являются конструкции водосборников, не требующие трудоемких операций по их чистке (смывающиеся и др.). Впредь до проведения промышленной проверки таких конструкций следует «предусматривать обычные водосборники с полной механизацией этих операций (скреперами, гидроэлеваторами и т.д.).

5.24. Ширина каждой ветви водосборника в месте примыкания к колодцу или траншее должна быть не менее 1000 мм.

Наклонные выработки водосборников следует проектировать под углом к горизонту не более 20°.

5.25. При откачке шахтной воды с содержанием взвешенных частиц, количество и размеры которых превышают допустимые по характеристике центробежных насосов, должно предусматриваться устройство перед водосборниками осветляющих сооружений с полной механизацией извлечения из них и дальнейшей транспортировки шлама в вагонетках. При притоках до 150 м3/ч следует, как правило, применять наклонные осветлители конструкции ДонУГИ с гидроэлеваторной чисткой, при больших притоках - осветляющие резервуары со скреперной чисткой. При сильно загрязненной воде предпочтительными являются вертикальные отстойники с восходящим потоком по схеме Донецкого политехнического института.

5.26. Осветляющие сооружения водосборников главной водоотливной установки или при их отсутствии ходки в водосборники должны примыкать к выработкам околоствольного двора в местах с минимальной абсолютной отметкой подошвы выработок околоствольного двора.

На выработке околоствольного двора в месте примыкания осветляющих сооружений следует предусматривать специальный путь со стрелкой для стоянки вагонеток, используемых при погрузке и транспортировке шлама.

5.27. При гидравлической чистке водосборников или осветляющих сооружений следует, как правило, предусматривать устройство шламосборииков с дренажной системой.

5.28. Электроснабжение двигателей насосов главного водоотлива мощностью 1250 кВт следует предусматривать от двух (четырех) специально выделенных для водоотлива секций ЦПП, питающихся от поверхностной подстанции, при мощности двигателей 1600 кВт и более по схеме: ГПП - линия - КРУ - двигатель, с установкой КРУ в камере ЦПП.

5.29. По надлежности электроснабжение двигателей насосов главного водоотлива, а также двигателей собственных нужд (бустерные насосы, маслостанции, аппаратура автоматизации, электропривод задвижек) относится к 1 категории.

Низковольтный распределительный пункт водоотливных установок следует, как правило, размещать в камерах ЦПП и РПП, сблокированных с камерами водоотливных установок.

5.30. Проектом должны предусматриваться следующие виды управления насосными агрегатами главного и участкового водоотлива без постоянного обслуживающего персонала:

- автоматическое в функции уровня воды в водозаборной емкости;

- дистанционное из диспетчерского пункта в функции уровня воды в водозаборной емкости и в зависимости от максимума нагрузки энергосистемы;

- местное - на случай ремонта, опробования и наладки.

5.31. В автоматизированных главных и участковых водоотливных установках должны соблюдаться требования по управлению и контролю технологических параметров в соответствии с пособием по проектированию «Автоматизация и управление технологическими процессами». Следует применять серийно изготавливаемые промышленностью комплекты аппаратуры автоматизации водоотлива.

6. КОМПРЕССОРНЫЕ СТАНЦИИ И ВОЗДУХОПРОВОДНЫЕ СЕТИ

6.1. Настоящие нормы не распространяются на проектирование компрессорных станций и воздухопроводных сетей, используемых для нужд железнодорожного транспорта и ремонтно-механических мастерских, а также на временные компрессорные станции, используемые при строительстве шахт.

6.2. При проектировании пневматического хозяйства новых и действующих шахт следует рассматривать технико-экономическую целесообразность организации централизованного производства сжатого воздуха для проектируемых и действующих объектов и кольцевания компрессорных станций близлежащих шахт.

6.3. При проектировании компрессорных станций необходимо предусматривать возможность последующего расширения станции путем увеличения длины машинного зала. Пределы расширения станции определяются проектом. Компрессорная станция должна, как правило, размещаться в отдельном бесподвальном здании.

6.4. При проектировании компрессорных станций новых, реконструируемых и действующих шахт необходимо предусматривать утилизацию тепла сжатого воздуха в соответствии со схемами, разработанными ВНИИГМ им. М.М. Федорова.

6.5. Для компрессорных станций с рабочей производительностью 500 м3/мин и более следует применять, как правило, центробежные компрессоры, предусматривая мероприятия по предохранению внутренней поверхности воздухопроводов от коррозии. Для компрессорных станций меньшей производительности допускается применение поршневых или винтовых компрессоров. При наличии потребителей с повторно-кратковременным характером работ и переменным за технологический цикл потреблением сжатого воздуха следует предусматривать в составе компрессорной станции (до 25 % по производительности) поршневые компрессоры. Режимы работы таких станций должны выбираться в соответствии с «Методикой определения рациональных режимов работы компрессорных станций» (см. приложение 4). Компрессорные станции не следует укомплектовывать компрессорами более трех типоразмеров.

6.6. Здание компрессорной станции должно быть максимально удалено от источников пылеобразования с учетом господствующего направления ветров.

6.7. При техническом перевооружении действующих шахт поршневые и винтовые компрессоры производительностью до 50 м3/мин допускается располагать в пристройках и внутри одноэтажных производственных зданий с естественной освещенностью, отделяя помещение компрессорных установок от смежных помещений глухими сплошными кирпичными или бетонными стенами. В помещении компрессорных установок не допускается размещение аппаратуры и оборудования, технологически не связанного с компрессорами.

6.8. В здании компрессорной станции должны быть предусмотрены площадки для ремонта компрессоров, изолированные помещения для ремонтного персонала, хранения инструмента, измерительных приборов, а также санузел. Размеры ремонтных площадок и указанных помещений должны определяться в зависимости от производительности и числа компрессоров. Кабина оператора должна располагаться со стороны электродвигателей компрессоров и обеспечивать видимость всех компрессорных установок.

6.9. В зданиях компрессорных станций следует предусматривать установку напольных подъемных механизмов с электрическим приводом. Грузоподъемность подъемных механизмов должна выбираться по массе наиболее тяжелой части компрессора. Для обслуживания расположенной на высоте 1,8 м и более арматуры необходимо предусматривать специальные площадки.

6.10. Микроклимат в компрессорной станции должен соответствовать требованиям ГОСТ 12.1.005-75 «Воздух рабочей зоны».

6.11. Характеристика и нормы уровней звукового давления в машинном зале компрессорной станции, кабине оператора, на промплощадке и границах жилых районов должны соответствовать ГОСТ 12.1.002-88 «Шум. Общие требования безопасности». Снижение уровня шума должно обеспечиваться за счет строительно-акустических мероприятий и использования технических средств.

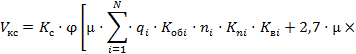

6.12. Методика расчета производительности компрессорной станции приведена в приложении 2 (обязательное). При машинном счете рекомендуется использовать программу «Расчет производительности компрессорной станции и расхода воздуха в пунктах потребления» (Днепрогипрошахт).

6.13. При выборе количества компрессоров по расчетной производительности компрессорной станции производительность компрессоров необходимо принимать с учетом их износа. Значение коэффициента износа (Kv) следует выбирать по табл. 6.1.

|

Коэффициент износа компрессоров |

Производительность компрессора, м3/мин |

|||||

|

поршневые |

центробежные |

винтовые |

||||

|

50 |

100 |

250 |

500 |

25 |

50 |

|

|

Kv |

0,9 |

0,95 |

0,87 |

0,94 |

0,96 |

|

6.14. Количество однотипных резервных компрессоров следует принимать по табл. 6.2.

|

Количество компрессоров в работе |

Количество компрессоров в резерве и наладке |

||

|

поршневые |

винтовые |

центробежные |

|

|

1 - 2 |

1 |

1 |

1 |

|

3 - 5 |

2 |

2 |

2 |

|

6 -12 |

3 |

3 |

3 |

6.15. Компрессорные станции с компрессорами производительностью 100 м3/мин и выше следует оборудовать самоочищающимися фильтрами, размещенными в закрытых помещениях, с подогревом масла в зимнее время до 5 - 10° С.

В районах с запыленностью, достигающей 10 мг/м3 и более или наличием пыльных бурь, необходимо предусматривать предварительную очистку всасываемого воздуха при помощи жалюзийных фильтров заводского изготовления. Забор всасываемого воздуха компрессорами производительностью свыше 10 м3/мин должен производиться снаружи помещения компрессорной станции на высоте не менее 5 м от уровня земли. Для маслозаполненных компрессоров винтового типа следует предусматривать дополнительную очистку воздуха, обеспечивающую запыленность всасываемого воздуха перед фильтрами компрессоров не хуже указанной в техдокументации на компрессор. Всасывающие фильтры должны иметь доступ для их обслуживания и ремонта.

6.16. Следует, как правило, применять циркуляционные системы охлаждения компрессоров. Компоновка маслозаполненных винтовых компрессоров и их систем охлаждения должна обеспечивать забор охлаждающего воздуха снаружи здания станции и выброс его, как правило, наружу здания.

6.17. Вода в системе оборотного водоснабжения, поступающая на охлаждение компрессоров, должна соответствовать требованиям инструкции по эксплуатации компрессоров. Вода, поступающая в систему охлаждения для ее подпитки, должна соответствовать, как правило, нормам качества котловой воды. Для оборотной системы водяного охлаждения рекомендуются разработанные ВНИИГМ способы водоподготовки.

6.18. Для каждого турбокомпрессора необходимо предусматривать обособленную систему охлаждения в пределах компрессорной станции, обеспечивая надежность ее отключения от общей системы охлаждения за счет установки дублирующей отключающей арматуры.

Насосные установки охлаждающей системы должны иметь 100 % резерв.

6.19. Для охлаждения воды компрессорной станции, в состав которой входят поршневые компрессоры производительностью 100 м3/мин или турбокомпрессоры любой производительности, необходимо предусматривать, как правило, вентиляторные градирни.

В системах охлаждения воды для каждой обособленной системы следует предусматривать, как минимум, одну резервную секцию для осмотра и ремонта градирни в летний период.

При расчете систем охлаждения КС следует учитывать снижение фактической тепловой нагрузки (мощности) градирни против паспортной при продолжительности эксплуатации градирни до 5 лет коэффициентом 0,80, от 5 до 10 лет - 0,60 и свыше 10 лет - 0,5.

6.20. Для поршневых компрессоров, не имеющих буферных емкостей на всасывании, длина всасывающего трубопровода должна выбираться из условия обеспечения резонанса давления, а длина нагнетательного трубопровода из его отсутствия.

6.21. При емкости трубопроводной сети больше 1 м3 установка воздухосборников не требуется. При меньшей емкости сети воздухосборник выбирается по ГОСТ 9026-76.

6.22. Каждый центробежный и поршневой компрессор должен быть оборудован концевыми охладителями, размещенными в машинном зале. Для компрессорных станций с винтовыми маслозаполненными компрессорами следует предусматривать установку последовательно расположенных охладителя, обеспечивающего охлаждение сжатого воздуха до температуры не более 35° С, и водомаслоотделителя заводского изготовления.

6.23. Компрессорные станции с общей паспортной производительностью установленных компрессоров 2000 м3/мин и более должны быть оборудованы маслоочистительными станциями, стационарной системой маслопроводов и устройствами централизованной подачи и аварийного слива масла. Маслобаки и маслонасосы должны размещаться в отдельном помещении, устроенном с учетом требований правил пожарной безопасности.

6.24. Проектом необходимо предусмотреть емкости для хранения запаса масла. Минимальный объем емкости следует выбирать из расчета обеспечения смены масла в одном компрессоре и недельного его запаса для пополнения расхода. Хранение масла для винтовых компрессоров должно осуществляться в помещениях с плюсовой температурой, расположенных в непосредственной близости от здания компрессорной станции. При наличии в составе компрессорной станции трех и более компрессоров должна быть предусмотрена централизованная подача масла, а также аварийный его слив.

6.25. Компрессорные станции, в составе которых имеются поршневые или винтовые компрессоры, должны быть оборудованы системами очистки от нагаромасляных отложений в соответствии с «Инструкцией по очистке шахтных компрессорных установок от нагаромасляных отложений и накипи» (ВНИИГМ им. М.М. Федорова).

6.26. Расчет воздухопроводной сети следует производить по программе «Расчет трубопроводных сетей сжатого воздуха» (Днепрогипрошахт). При укрупненных расчетах диаметры магистральных воздухопроводов групповых штреков и гибких воздухопроводов следует определять по методике, приведенной в приложении 3. При расчете сети магистральных трубопроводов рабочее давление у наиболее удаленных от компрессорной станции потребителей следует принимать не менее номинального паспортного значения для этих потребителей с учетом потерь давления в гибких воздухопроводах, приведенных в табл. 6.3.

|

Назначение гибких воздухопроводов |

Длина воздухопровода, м |

Потери давления, МПа |

|

Воздухопроводы пневмоприводов механизмов, расположенных на штреке |

5 - 15 |

0,03 - 0,05 |

|

Воздухопровод молотковой лавы |

100 - 150 |

0,05 - 0,08 |

|

Воздухопроводы комбайнов, щитовых агрегатов |

120 - 180 |

0,08 - 0,12 |

6.27. При расчете воздухопроводной сети предельно допустимые утечки сжатого воздуха на 1 км длины трубопровода и одно присоединение пневмопотребителя принимать по табл. 6.4.

|

Параметры |

Воздухопроводы |

Присоединение к воздухопроводу пневмопотребителя |

||

|

1-й участок |

2-й участок |

3-й участок |

||

|

Среднее по длине избыточное давление, МПа |

0,6 |

0,5 |

0,4 |

0,4 |

|

Предельные допустимые утечки сжатого воздуха (м3/мин. км) |

3,0 |

4,0 |

4,0 |

- |

|

((м3/мин. шт.) |

- |

- |

- |

0,5 |

Примечание:

1 Первый участок - воздухопровод от компрессорной станции до главного квершлага включительно.

2. Второй участок - воздухопровод группового штрека.

3. Третий участок - воздухопровод от группового штрека до участка.

При давлении, отличном от указанного в табл. 6.4, предельно допустимые величины утечек следует определять пересчетом пропорционально абсолютному давлению.

6.28. Все горизонтальные участки воздухопроводов, соединяющие компрессорное оборудование в здании компрессорной станции и коллекторы вне здания, должны иметь минимальное количество колен и изгибов, выполненных без глухих отводов и застойных зон. Воздушные полости охладителей и трубопроводов, в которых возможно скопление влаги и масла, должны иметь устройства для их удаления. Слив масла и воды должен осуществляться по утепленным трубопроводам в отстойник.

6.29. Проектом должны быть предусмотрены сужающие устройства на нагнетательных трубопроводах, выполненные в соответствии с «Правилами измерения расхода газа и жидкости стандартными сужающими устройствами» РД-50-213-80. Все горизонтально расположенные воздухопроводы на поверхности должны иметь уклон 0,003 в сторону движения сжатого воздуха. Воздухопроводы от компрессорной станции до ствола следует прокладывать на опорах. Прокладка воздухопроводов в земле не допускается.

6.30. Воздухопроводы должны прокладываться, как правило, по клетевым стволам. Для шахт с искусственным охлаждением воздуха воздухопровод следует прокладывать в стволах с исходящей струей воздуха, предусматривая разработанные ВНИИГМ способы защиты от коррозии.

6.31. В околоствольных дворах, у разветвлений магистрального трубопровода на квершлагах и штреках, а также вблизи выемочных участков, потребляющих более 10 м3/мин воздуха, и в местах возможных скоплений влаги необходимо устанавливать влагомаслоотделители. В начале участкового воздухопровода следует предусматривать установку на быстроразъемных соединениях средств очистки воздуха - сетчатые фильтры и др.

6.32. На магистральном воздухопроводе для подключения потребителей различного назначения необходимо предусматривать специальные гнезда под автоматические воздушные клапаны с условным диаметром 18 мм: на трубопроводах групповых штреков через 20 - 25 м, на участковых через 12 - 15 м. Для подключения гировозов и других потребителей с повышенным расходом воздуха на групповых воздухопроводах через 200 - 220 м следует предусматривать гнезда под автоматический воздушный клапан с условным диаметром 50 мм. На всех ответвлениях от магистрального воздухопровода предусматривать установку задвижек и патрубков с вентилями для подключения манометров.

6.33. Для соединения воздухопроводов в горных выработках в руддворе и далее по ходу движения воздуха следует предусматривать прокладки на основе СКН-26. Для воздухопроводов групповых штреков следует применять самоуплотняющиеся фланцевые соединения с тороидальными прокладками, для участковых - быстроразъемные соединения.

6.34. Следует применять типовые схемы и комплектные устройства управления, поставляемые заводом-изготовителем.

Схемами управления и автоматизации должно предусматриваться:

а) для турбокомпрессорных агрегатов:

полуавтоматическое программное управление с пультов, установленных в помещении оператора;

полуавтоматическое управление со щитов управления каждым агрегатом;

местное (ручное) управление со щитов управления из машзала;

б) для поршневых агрегатов:

полуавтоматическое управление со щитов управления и регулирования, установленных в машзале;

местное (ручное) управление из машзала.

Принцип управления и автоматического регулирования, а также объем контроля технологических параметров должен соответствовать заводским инструкциям.

6.35. Проектом должна быть предусмотрена установка приборов контроля общей производительности компрессорной станции давления и температуры нагнетаемого воздуха.

7. ДОПОЛНИТЕЛЬНЫЕ НОРМАТИВЫ ДЛЯ ШАХТ

С ГИДРАВЛИЧЕСКИМ СПОСОБОМ ДОБЫЧИ УГЛЯ

7.1. Выбор технических решений по вопросам, не зависящим от специфических условий гидродобычи (вскрытие, запасы, подготовка и др.) следует производить по нормам технологического проектирования шахт с обычным способом добычи.

7.2. При проектировании новых гидрошахт и перевода действующих шахт (участков) с обычной технологии на гидравлическую следует принимать обычные средства механизации горнопроходческих работ. При реконструкции, техническом перевооружении и подготовке новых горизонтов на действующих гидрошахтах для горнопроходческих работ следует принимать, как правило, механогидравлические комбайны с самотечным гидротранспортом.

7.3. Параметры систем разработки и технологии очистных работ следует принимать в соответствии с «Временными инструкциями и технологическими схемами очистной выемки угля на пластах пологого, наклонного и крутого падения гидрошахт «Кузбасс», утвержденными производственным объединением «Гидроуголь»; по типовым технологическим схемам института «УкрНИИгидроуголь» и НПО «Углемеханизация», а на пластах, опасных по внезапным выбросам угля и газа, в соответствии с «Технологическими схемами разработки пластов, опасных по внезапным выбросам угля и газа».

Параметры систем разработки и технологии очистных работ должны приниматься по согласованию с органами Госгортехнадзора СССР.

7.4. На пластах пологого и наклонного падений следует принимать системы разработки:

на пластах мощностью до 3,5 м с углами падения 5 - 18° - короткие очистные забои с односторонней или двухсторонней гидравлической или механогидравлической выемкой полосами по падению или по простиранию в зависимости от направления основной системы трещин;

на пластах мощностью 0,7 - 3,5 м с углами падения 19 - 35° - диагональные забои с очистными механизированными комплексами или агрегатами при самотечном гидротранспорте горной массы от забоя до гидроподъема.

7.5. Для пластов с углами падения более 40° должны приниматься следующие системы разработки:

на пластах мощностью 0,8 - 1,8 м - варианты системы с подэтажной гидроотбойкой угля;

на пластах мощностью 1,8 - 3,5 м - системы с подэтажной гидроотбойкой с гибким перекрытием, монтируемым в одной плоскости на почве не более чем через один подэтаж с проветриванием забоев за счет общешахтной депрессии;

на пластах мощностью 3,5 - 8,0 м - системы с подэтажной гидроотбойкой с гибким перекрытием, монтируемым в каждом подэтаже с проветриванием забоев за счет общешахтной депрессии. На пластах мощностью более 6,0 м для гибкого перекрытия монтажный слой следует принимать на всю мощность пласта;

на пластах мощностью более 6,0 м, склонных к самовозгоранию - наклонные слои в восходящем порядке с полной закладкой выработанного пространства гидравлическим способом или создание изоляционных полос из твердеющих материалов;

на пластах мощностью более 8,0 м - системы, аналогичные для пластов мощностью 3,5 - 8,0 м с подэтажной гидроотбойкой и гибким перекрытием, по монтируемым либо в одной плоскости с выемкой монтажного подэтажа, либо в двух плоскостях с дополнительной монтажной лавой.

7.6. В коротких очистных забоях следует применять для выемки угля:

на тонких пластах - гидромониторы и механогидравлические комбайны;

на пластах средней мощности и мощных для гидромониторной выемки - гидромониторы с напором до 16 МПа, для механогидравлической выемки комбайны типа ГПКГ (для пластов мощностью до 3,5 м).

7.7. При разработке лавами должны предусматриваться средства механизации выемки угля:

для пластов с углами падения до 5° - как правило, обычные средства механизации:

при мощности пластов 0,7 - 3,5 м с углами падения 5 - 35° - гидравлическая или механогидравлическая выемка (по результатам технико-экономического сравнения вариантов);

на тонких и средней мощности пластах с углами падения более 35° и мощных пластах с углами падения более 5° - гидравлический способ выемки угля.