ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ,

ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

|

УТВЕРЖДЕНО приказом

Федеральной службы |

РУКОВОДСТВО ПО БЕЗОПАСНОСТИ

ПРИ ИСПОЛЬЗОВАНИИ АТОМНОЙ ЭНЕРГИИ

«УНИФИЦИРОВАННЫЕ МЕТОДИКИ КОНТРОЛЯ

ОСНОВНЫХ

МАТЕРИАЛОВ (ПОЛУФАБРИКАТОВ), СВАРНЫХ СОЕДИНЕНИЙ И

НАПЛАВКИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ

ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК.

ВИЗУАЛЬНЫЙ И ИЗМЕРИТЕЛЬНЫЙ КОНТРОЛЬ»

(РБ-089-14)

|

Введено в действие с 6 июня 2014 г. |

Москва 2014

Настоящее руководство по безопасности при использовании атомной энергии «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Визуальный и измерительный контроль» (РБ-089-14) (далее - Руководство по безопасности) разработано в соответствии со статьей 6 Федерального закона от 21 ноября 1995 г. № 170-ФЗ «Об использовании атомной энергии» в целях содействия соблюдению требований федеральных норм и правил в области использования атомной энергии в части проведения капиллярного контроля.

Настоящее Руководство по безопасности содержит рекомендации Федеральной службы по экологическому, технологическому и атомному надзору по проведению визуального и измерительного контроля материалов (полуфабрикатов), сварных соединений (наплавок) оборудования и трубопроводов атомных энергетических установок.

Настоящее Руководство также определяет рекомендации к аппаратуре, технологической последовательности выполнения операций, фиксации результатов контроля и квалификации персонала.

Данное Руководство разработано взамен нормативного документа «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Визуальный и измерительный контроль. ПНАЭ Г-7-016-89».

СОДЕРЖАНИЕ

I. Общие положения

1. Настоящее руководство по безопасности при использовании атомной энергии «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Визуальный и измерительный контроль» (РБ-089-14) (далее -Руководство по безопасности) разработано в соответствии со статьей 6 Федерального закона от 21 ноября 1995 г. № 170-ФЗ «Об использовании атомной энергии» в целях содействия соблюдению соответствующих федеральных норм и правил в области использования атомной энергии в части проведения визуального и измерительного контроля.

2. Настоящее Руководство по безопасности содержит рекомендации Федеральной службы по экологическому, технологическому и атомному надзору по проведению визуального и измерительного контроля, фиксации результатов контроля, на которые распространяются требования соответствующих федеральных норм и правил в области использования атомной энергии (далее - Правила).

3. Руководство по безопасности разработано для организаций, осуществляющих проектирование, конструирование, изготовление, монтаж, ремонт, эксплуатацию оборудования и трубопроводов атомных энергетических установок (далее - АЭУ), а также для специалистов Ростехнадзора, осуществляющих надзор и лицензирование при проектировании, конструировании, изготовлении, монтаже, ремонте, эксплуатации оборудования и трубопроводов АЭУ.

4. В настоящем Руководстве по безопасности используются термины и определения, приведенные в приложении № 1, и другие понятия, определенные Правилами.

5. Визуальный контроль основного металла, полуфабрикатов, деталей, сборочных единиц, сварных соединений и наплавок (далее - объекты контроля) проводят с целью выявления поверхностных трещин, расслоений, закатов, забоин, раковин, плен, непроваров, отслоений, прожогов, свищей, наплывов, усадочных раковин, брызг металла, подрезов, включений, скоплений и других несплошностей, расположенных на поверхности объектов контроля.

6. Измерительный контроль объектов контроля (далее - ОК) проводят с целью проверки соответствия их форм и геометрических размеров, величин зазоров, смещений, притуплений контролируемых поверхностей; геометрического положения осей или поверхностей; углублений между валиками и чешуйчатости, ширины и выпуклости (вогнутости) поверхности (корня) шва сварных соединений, а также соответствия размеров, расположения и количества выявленных при визуальном контроле основного металла и сварных соединений несплошностей требованиям соответствующих Правил, нормативной технической документации (далее - НД), конструкторской документации (далее - КД), стандартов, технических условий (далее - ТУ), производственно-контрольной документации (далее - ПКД), производственно-технологической документации (далее - ПТД).

7. Визуальный и измерительный контроль ОК проводят на следующих стадиях:

входного контроля;

операционного контроля;

исправления дефектов;

оценки технического состояния ОК при эксплуатации.

8. На стадии входного контроля визуальному и измерительному контролю подвергается следующее:

все доступные поверхности снаружи и изнутри;

кромки элементов, подлежащие сварке;

имеющиеся сварные соединения;

габаритные и другие конструкционные размеры, установленные в соответствующих КД, стандартах, ТУ, ПТД.

9. Операционный контроль осуществляется согласно требованиям соответствующих НД. В части визуального и измерительного контроля операционный контроль включает проверку:

при подготовке под сварку:

чистоты (отсутствие загрязнений, пыли, продуктов коррозии, масла и т.п.) подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих контролю участков основного металла;

отсутствия поверхностных повреждений, вызванных отклонениями в технологии изготовления, транспортировкой и условиями хранения;

формы и размеров кромок; формы и размеров расточки (раздачи) труб;

формы и размеров подкладных колец или расплавляемых вставок;

при сборке под сварку:

правильности установки подкладных колец или расплавляемых вставок;

правильности сборки и крепления деталей в сборочных приспособлениях;

качества, размеров и расположения прихваток; величины зазора в соединениях;

величины смещения кромок, перелома осей или плоскостей соединяемых деталей;

размеров собранного под сварку узла; после окончания сварки:

отсутствия на поверхности сварных соединений или наплавок дефектов (трещин всех видов и направлений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров1, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, а также мест касания сварочной дугой поверхности основного материала);

__________

1За исключением конструктивных непроваров.

размеров поверхностных несплошностей (поры, включения), выявленных при визуальном контроле;

ширины, выпуклости (вогнутости) шва сварного соединения;

высоты (глубины) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

размеров катета углового шва;

соответствия осей сваренных цилиндрических элементов;

качества зачистки металла в местах приварки временных технологических креплений (гребенок индуктора, бобышек крепления термоэлектрических преобразователей (термопар), а также отсутствия поверхностных дефектов в местах зачистки;

качества зачистки поверхности сварного соединения и прилегающих участков основного металла под последующий контроль неразрушающими методами (в случае если такой контроль предусмотрен ПТД);

наличия маркировки (клеймения) шва и правильности ее выполнения.

10. Контроль исправления дефектов в части визуального и измерительного контроля включает проверку.

полноты удаления дефектов;

плавности переходов в местах выборки;

формы, размеров и качества поверхности подготовленных выборок;

ширины зоны зачистки механическим путем поверхностей металла, прилегающих к кромкам выборки;

отсутствия на поверхности как самого исправленного участка, так и участков прилегающих к нему следующих дефектов: трещин, скоплений пор и включений, свищей, прожогов, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости.

11. При оценке технического состояния при эксплуатации визуальный и измерительный контроль проводят с целью:

проверки отсутствия механических повреждений, формоизменений (деформированные участки, коробление, провисание и другие отклонения от первоначального расположения); в случае наличия формоизменения осуществляется определение их геометрических размеров либо параметров или величин;

проверки отсутствия трещин и других поверхностных дефектов, образовавшихся или получивших развитие в процессе эксплуатации;

проверки коррозионно-эрозионного износа поверхностей, измерения глубины коррозионных язв, измерения площади повреждения.

12. Визуальный и измерительный контроль проводится в объеме 100 %, если нет иных указаний в соответствующих НД, КД, ПКД или ПТД.

13. При доступности сварных соединений для визуального контроля с двух сторон контроль проводится как с наружной, так и с внутренней стороны.

14. Визуальный и измерительный контроль выполняют до проведения контроля другими методами.

15. Измерения проводят после визуального контроля или одновременно с ним, в первую очередь, на тех участках, которые вызывают сомнение по результатам визуального контроля. Измерения ОК, подготовленных под сварку, проводят до их сборки.

II. Подготовка к проведению контроля

16. Визуальный и измерительный контроль при изготовлении, монтаже, ремонте и эксплуатации выполняется на месте проведения работ. В этом случае следует обеспечить удобство подхода контролеров к месту проведения работ. В необходимых случаях устанавливаются ограждения, леса, подмостки, люльки, передвижные вышки или другие вспомогательные устройства, обеспечивающие оптимальный доступ (удобство работы) контролера к ОК. Также обеспечивается возможность подключения ламп местного освещения напряжением 12 В.

17. Визуальный и измерительный контроль при эксплуатации оборудования и трубопроводов АЭУ, работающих под давлением, проводится после прекращения работы указанного оборудования или трубопровода, сброса давления, охлаждения, дренажа, отключения от другого оборудования, если иное не предусмотрено действующей ПТД. При необходимости внутренние устройства извлекаются, изоляционное покрытие и обмуровка, препятствующие контролю основного металла и сварных соединений, частично или полностью снимаются в местах, оговоренных документацией на проведение контроля.

18. Визуальный и измерительный контроль на стадии входного контроля при возможности рекомендуется выполнять на стационарных участках, которые оборудованы рабочими столами, стендами, роликоопорами и другими средствами, обеспечивающими удобство выполнения работ. Рекомендации к организации стационарных участков приведены в приложении № 2 к настоящему Руководству по безопасности.

19. Размеры зон, в пределах которых проводится визуальный и измерительный контроль, определяются в соответствии с требованиями, установленными в соответствующих Правилах, НД, КД, ПКД или ПТД.

20. Перед проведением визуального и измерительного контроля поверхность ОК зачищается до чистого металла от продуктов коррозии, окалины, грязи, краски, масла, влаги, шлака, брызг расплавленного металла и других загрязнений, препятствующих проведению контроля (на контролируемых поверхностях допускается наличие цветов побежалости, в случаях, когда это оговорено в ПТД).

21. Очистка контролируемой поверхности производится способом, указанным в соответствующих НД, ПТД.

22. При зачистке материалов и сварных швов из аустенитных сталей и высоконикелевых сплавов применяются щетки, изготовленные из нержавеющей нагартованной проволоки.

23. Освещенность поверхности, подвергаемой контролю, для надежного выявления дефектов составляет не менее 500 Лк.

24. Подготовка ОК проводится подразделением предприятия, выполняющим изготовление, монтаж, ремонт или эксплуатацию оборудования и трубопроводов АЭУ.

25. Подготовка контролируемых поверхностей в обязанности контролера не входит.

III. Проведение визуального и измерительного контроля

26. Визуальный и измерительный контроль ОК проводится в соответствии с требованиями и указаниями стандартов, ТУ, КД, ПКД, ПТД.

27. Визуальный и измерительный контроль сварных соединений и наплавок проводится в соответствии с требованиями и указаниями ПНАЭ Г-7-010-89, КД, ПТД.

28. Схемы измерений величин зазоров, смещений, притуплений контролируемых поверхностей, геометрического положения осей или поверхностей, углублений между валиками и чешуйчатости, ширины и выпуклости (вогнутости) поверхности (корня) шва сварных соединений представлены в приложении № 3 к настоящему Руководству по безопасности.

29. Забракованные при контроле ОК подлежат исправлению. Собранные под сварку соединения деталей, забракованные при контроле, подлежат разборке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку.

30. Визуальный и измерительный контроль ОК, подлежащих термической обработке, проводят до и после указанной операции. Если ОК подлежит полной термической обработке (нормализации или закалке с последующим отпуском), контроль проводят также и после ее выполнения.

31. Визуальный и измерительный контроль ОК, подлежащих механической обработке (в том числе удалению части шва или наплавки) или деформированию, проводят до и после указанных операций.

32. Визуальный и измерительный контроль проводится в соответствии с технологической картой контроля (приложение № 4 к настоящему Руководству по безопасности).

33. В технологических картах приводятся контролируемые параметры, последовательность контроля, объем контроля, средства контроля, схемы выполнения замеров контролируемых параметров и нормы оценки результатов контроля. Технологические карты контроля разрабатываются специалистами согласно рекомендациям настоящего Руководства по безопасности. Каждая карта контроля подписывается разработчиком, имеет учетный номер.

IV. Квалификация персонала

34. Визуальный и измерительный контроль осуществляют контролеры, прошедшие в установленном Правилами порядке сертификацию и получившие соответствующий сертификат (с правом выдачи заключения или без права выдачи заключения).

35. Разработку технологических карт по визуальному и измерительному контролю осуществляют контролеры, имеющие сертификат на право выполнения работ с правом выдачи заключения и имеющие стаж выполнения работ по визуальному и измерительному контролю не менее одного года.

V. Средства визуального и измерительного контроля

36. При проведении визуального и измерительного контроля используются средства контроля (измерения), которые отвечают требованиям Правил, НД, методических инструкций, КД, ПТД, а также положениям настоящего Руководства по безопасности.

37. Рекомендуемый перечень средств визуального и измерительного контроля представлен в приложении № 5 к настоящему Руководству по безопасности.

38. Для измерения форм, размеров, а также зазоров ОК допускается применять шаблоны различных типов при наличии подтверждения их характеристик метрологической службой предприятия или метрологическим центром, аккредитованным Федеральным агентством по техническому регулированию и метрологии (Росстандарт).

39. Для проверки соответствия действительных размеров, формы и расположения поверхностей ОК заданным допускается применять бесшкальные измерительные инструменты (калибры) различных типов.

40. В случае ограниченности доступа к ОК (например, в скрытых полостях, в зазорах или других малодоступных местах) или невозможности проведения контроля из-за особо вредных условий труда (например, повышенная температура, радиация) рекомендуется получение оттиска (слепка) из пластилина, воска, гипса или других материалов контролируемой поверхности для последующего контроля.

41. Допускается применение других средств визуального и измерительного контроля, в том числе дистанционных, оптических, лазерных, механических, телевизионных, ультразвуковых и прочих, при условии наличия аттестованных методик их применения, а также при наличии соответствующего сертификата у контролеров.

42. Допустимая погрешность измерений при измерительном контроле представлена в таблице № 1 (если в рабочих чертежах, ПТД, НД не предусмотрены иные требования).

|

Диапазон измеряемой величины, мм |

Погрешность измерений, мм |

|

До 0,5 вкл. |

0,1 |

|

Свыше 0,5 до 1,0 вкл. |

0,2 |

|

Свыше 1,0 до 1,5 вкл. |

0,3 |

|

Свыше 1,5 до 2,5 вкл. |

0,4 |

|

Свыше 2,5 до 4,0 вкл. |

0,5 |

|

Свыше 4,0 до 6,0 вкл. |

0,6 |

|

Свыше 6,0 до 10,0 вкл. |

0,8 |

|

Свыше 10,0 |

1,0 |

VI. Метрологическое обеспечение

43. Средства контроля (измерения) вносятся в номенклатурные перечни средств измерений в соответствии с действующими национальными стандартами (ГОСТ) определяющих Метрологическое обеспечение эксплуатации атомных станций.

44. Средства проходят первичную поверку (калибровку), а также периодическую поверку (калибровку) через установленные межповерочные (межкалибровочные) интервалы времени в соответствии с Федеральным законом от 26 июня 2008 г. № 102-ФЗ «Об обеспечении единства измерений».

45. Метрологическое обеспечение средств контроля осуществляется в метрологических службах, аккредитованных Федеральным агентством по техническому регулированию и метрологии (Госстандарт).

VII. Оценка результатов контроля

46. Оценку качества ОК производят по нормам, приведенным в соответствующих Правилах, ТУ, КД, ПКД.

47. В случае отсутствия норм оценки качества в соответствующих Правилах, ТУ, КД, ПКД, нормы оценки качества устанавливаются конструкторской (проектной) организацией.

48. В приложении № 6 к настоящему Руководству по безопасности представлены размерные показатели для оценки качества сварных соединений по результатам визуального и измерительного контроля.

VIII. Регистрация результатов контроля

49. Результаты контроля фиксируются в специальных журналах.

50. В журнале отражается, как минимум, следующее:

дата проведения контроля;

наименование объекта контроля с указанием чертежа, сварочного формуляра, схемы или другой ТД;

объем контроля;

размеры и координаты расположения проконтролированных участков;

перечень использованных средств контроля;

нормативная документация, согласно которой выполнялся контроль и проводилась оценка качества;

описание выявленных несплошностей с координатами их расположения;

оценка качества;

фамилия, инициалы контролера, проводившего контроль и оценку качества, номер и срок действия его сертификата и подпись.

51. На основании записей в журнале результатов контроля составляется протокол (акт, заключение).

52. В протоколе (акте, заключении) отражается, как минимум, следующее:

наименование организации, проводившей контроль; номер заключения;

наименование и тип объекта контроля; перечень использованных средств контроля; нормативная документация, согласно которой выполнялся контроль и проводилась оценка качества;

размеры и координаты или номера проконтролированных участков поверхности;

описание выявленных несплошностей с координатами их расположения;

оценка качества;

фамилия, инициалы контролера, проводившего контроль и оценку качества, номер и срок действия его сертификата;

фамилия, инициалы и подпись руководителя работ по контролю; дата составления протокола (акта, заключения); номер записи в журнале результатов контроля.

53. Рекомендуемые образцы журнала контроля и протокола (акта, заключения) по визуальному и измерительному контролю представлены в приложениях № 7 и 8 к настоящему Руководству по безопасности соответственно. Журнал и протокол могут дополняться и другими сведениями, предусмотренными на конкретном предприятии (в организации).

54. В случаях, предусмотренных технологической документацией, на поверхности ОК контролером по завершении каждого этапа работ по визуальному и измерительному контролю ставится клеймо, подтверждающее положительные результаты контроля.

ПРИЛОЖЕНИЕ № 1

к руководству по

безопасности

при использовании атомной энергии

«Унифицированные методики контроля

основных материалов (полуфабрикатов),

сварных соединений и наплавки

оборудования и трубопроводов атомных

энергетических установок. Визуальный и

измерительный контроль», утвержденному

приказом Федеральной службы по

экологическому, технологическому и

атомному надзору

от «06» июня 2014 г. № 247

Комплексное обследование - технические и организационные меры, направленные на определение остаточного ресурса и оценку фактического состояния оборудования и трубопроводов.

Контролер - специалист, дефектоскопист, непосредственно выполняющий контроль, имеющий сертификат на проведение контроля.

Объект контроля - листы, трубы, поковки, сортовой прокат, отливки, крепежные изделия, а также контролируемые поверхности основного металла, сварного соединения (наплавки).

Брак - объект контроля, который не удовлетворяет всем установленным требованиям из-за наличия дефекта или дефектов.

Сварная конструкция - металлическая конструкция, изготовленная сваркой отдельных деталей.

Сварной узел - часть конструкции, в которой сварены примыкающие друг к другу элементы.

Сборочная единица - часть свариваемого изделия, содержащая один или несколько сварных соединений.

Сварное соединение - неразъемное соединение деталей, выполненное сваркой и включающее в себя шов и зону термического влияния.

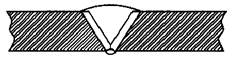

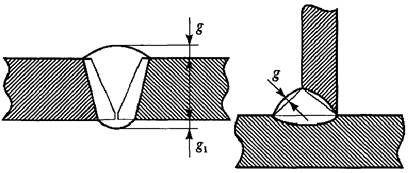

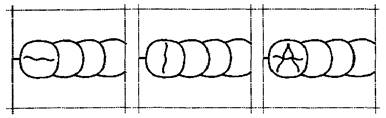

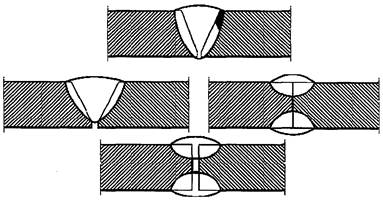

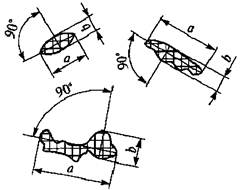

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями, рис. П1.1.

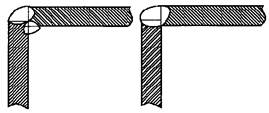

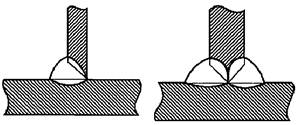

Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев, рис. П1.2.

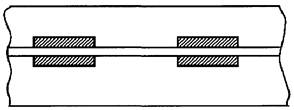

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга, рис. П1.3.

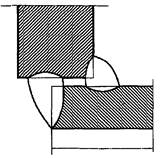

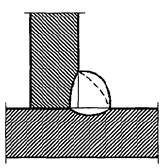

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента, рис. П1.4.

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу, рис. П1.5.

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Стыковой шов - сварной шов стыкового соединения.

Угловой шов - сварной шов углового, нахлесточного или таврового соединения.

Точечный шов - сварной шов, в котором связь между сваренными частями осуществляется сварными точками.

Непрерывный шов - сварной шов без промежутков по длине.

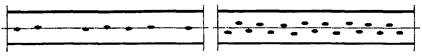

Прерывистый шов - сварной шов с промежутками по длине.

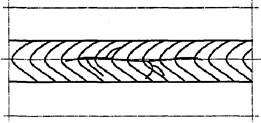

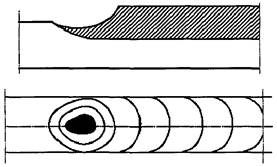

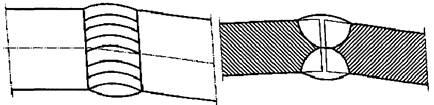

Цепной прерывистый шов - двухсторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки, один против другого, рис. П1.6.

Шахматный прерывистый шов - двухсторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны, рис. П1.7.

Многослойный шов - сварной шов деталей, выполненный в несколько слоев по высоте.

Подварочный шов - меньшая часть двухстороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или выполняемая в последнюю очередь в корне шва после его зачистки (выборки).

Корень шва - часть сварного шва, наиболее удаленная от его лицевой поверхности, рис. П1.8.

Валик - металл сварного шва, наплавленный или переплавленный за один проход.

Слой сварного шва - часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва.

Прихватка - короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей.

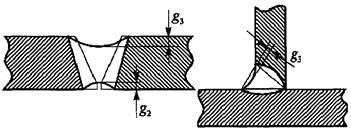

Выпуклость сварного шва - расстояние между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренное в любом поперечном сечении по длине шва (определяется по максимальной высоте расположения поверхности шва под плоскостью), рис. П1.9.

Вогнутость сварного шва - максимальное расстояние между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью шва, измеренное в любом поперечном сечении по длине шва, рис. П1.10.

Номинальная толщина сваренных деталей - указанная в чертеже (без учета допусков) толщина основного металла деталей в зоне, примыкающей к сварному шву.

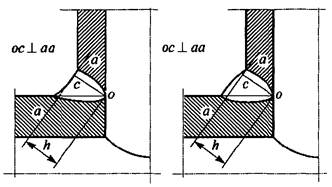

Толщина углового шва - наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла, рис. П1.11.

Расчетная высота углового шва - указанный в рисунке размер перпендикуляра, опущенного из точки сопряжения сваренных деталей (точка «О») на прямую линию, соединяющую края поверхности шва в одном поперечном сечении, или на параллельную указанной линии касательную к поверхности сварного шва (при вогнутом угловом шве), рис. П1.12.

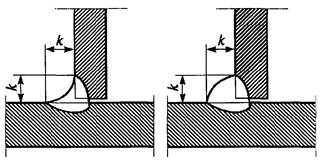

Катет углового шва - кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части, рис. П1.13.

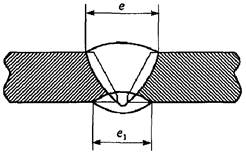

Ширина сварного шва - расстояние между линиями сплавления на лицевой стороне сварного шва в одном поперечном сечении, рис. П1.14.

Основной металл - участок материала соединяемых частей, подвергающихся сварке.

Разделка кромки - придание кромкам деталей, подлежащих сварке, необходимой формы.

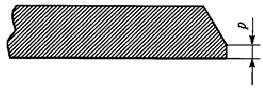

Скос кромок - прямолинейный наклонный срез кромки детали, подлежащей сварке, рис. П1.15.

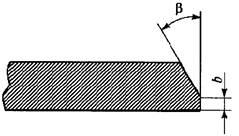

Притупление кромки - нескошенная часть торца кромки детали, подлежащей сварке, рис. П1.16.

Угол скоса кромки - острый угол между плоскостью скоса кромки и плоскостью торца детали или торцовая поверхность детали после механической обработки до заданных чертежом размеров, рис. П1.17.

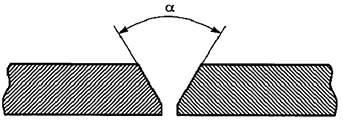

Угол разделки кромок - угол между скошенными кромками свариваемых деталей, рис. П1.18.

Смещение кромок - несовпадение уровней расположения внутренних и наружных поверхностей свариваемых (сваренных) деталей в стыковых сварных соединениях, рис. П1.19.

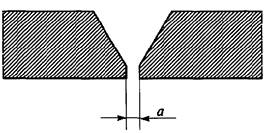

Зазор в соединении - расстояние между собранными под сварку деталями в поперечном сечении их кромок, рис. П1.20.

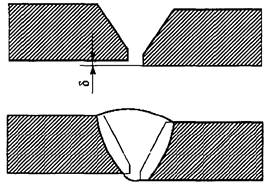

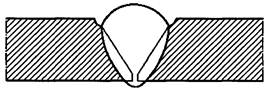

Конструктивный непровар (зазор) - непровар (зазор) в сварном соединении, предусмотренный конструкторской документацией на сварной узел, рис. П1.21.

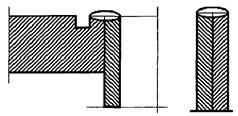

Подкладка. Остающаяся подкладная пластина (кольцо) - стальная пластина или кольцо заданной формы, ширины и толщины, устанавливаемые при сварке плавлением под кромки свариваемых деталей, рис. П1.22.

Расплавляемая вставка - стальная проволочная вставка заданной формы, ширины и толщины, устанавливаемая между кромками свариваемых деталей и расплавляемая при сварке, рис. П1.23.

Провар - сплошная металлическая связь между поверхностями основного металла, слоями и валиками сварного шва.

Зона сплавления при сварке. Зона сплавления - зона частично оплавившихся зерен на границе основного металла и металла шва.

Зона термического влияния при сварке. Зона термического влияния - участок основного металла от линии сплавления до зоны, в которой происходит изменение структуры и свойств металла в результате нагрева при сварке или наплавке.

Несплошность - обобщенное наименование трещин, отслоений, прожогов, свищей, пор, непроваров и включений.

Дефект - каждое отдельное, несоответствие продукции требованиям, установленным нормативной документацией.

Трещина сварного соединения. Трещина - дефект сварного соединения в виде разрыва металла в сварном шве и (или) прилегающих к нему зонах сварного соединения и основного металла.

Продольная трещина сварного соединения. Продольная трещина - трещина сварного соединения, ориентированная вдоль оси сварного шва, рис. П1.24.

Поперечная трещина сварного соединения. Поперечная трещина - трещина сварного соединения, ориентированная поперек оси сварного шва, рис. П1.25.

Разветвленная трещина сварного соединения. Разветвленная трещина - трещина сварного соединения, имеющая ответвления в различных направлениях, или группа соединенных трещин, отходящих от одной общей трещины, рис. П1.26.

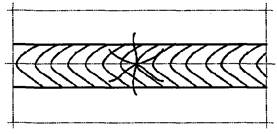

Радиальная трещина - несколько трещин разного направления, исходящих из одной точки (могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле), рис. П1.27.

Кратерная трещина. Трещина в кратере - трещина (продольная, поперечная, разветвленная) в кратере валика (слоя) сварного шва, рис. П1.28.

Включение - полость в металле, заполненная газом, шлаком или инородным металлом; обобщенное наименование пор, шлаковых и вольфрамовых включений.

Шлаковое включение сварного шва. Шлаковое включение - полость в металле, в том числе сварном шве, заполненная шлаком.

Флюсовое включение - полость в металле сварного шва, заполненная нерасплавившимся флюсом, попавшим в металл шва во время затвердевания.

Вольфрамовое включение - внедрившаяся в металл шва нерасплавленная частица (осколок) неплавящегося вольфрамового электрода.

Окисное включение - окисел металла, попавший в металл шва во время затвердевания.

Пора - заполненная газом полость округлой формы.

Отслоение - дефект в виде нарушения сплошности сплавления наплавленного металла с основным металлом, рис. П1.29.

Кратер. Усадочная раковина сварного шва - дефект в виде полости или впадины, образовавшийся при усадке расплавленного металла при затвердевании (располагается, как правило, в местах обрыва дуги или окончания сварки), рис. П1.30.

Свищ в сварном шве - дефект в виде воронкообразного или трубчатого углубления в сварном шве, рис. П1.312.

__________

2Обычно свищи группируются в скопления и распределяются елочкой

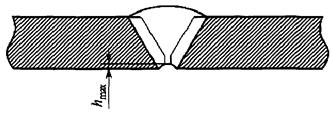

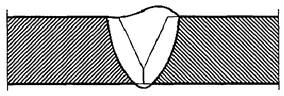

Подрез - острые конусообразные углубления на границе поверхности сварного шва с основным металлом, рис. П1.32.

Брызги металла - дефект в виде затвердевших капель расплавленного металла на поверхности сваренных или наплавленных деталей с образованием или без образования кристаллической связи с основным металлом.

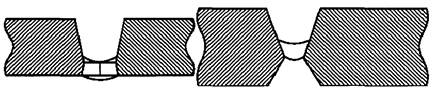

Непровар. Неполный провар - дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок основного металла или поверхностей ранее выполненных валиков сварного шва, рис. П1.33.

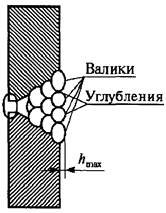

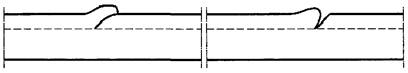

Углубление (западание) между валиками шва - продольная впадина между двумя соседними валиками (слоями) шва (оценивается по максимальной глубине), рис. П1.34.

Чешуйчатость сварного шва - поперечные или округлые (при автоматической сварке под флюсом - удлиненно-округлые) углубления на поверхности валика, образовавшиеся вследствие неравномерности затвердевания металла сварочной ванны (оценивается по максимальной глубине), рис. П1.35.

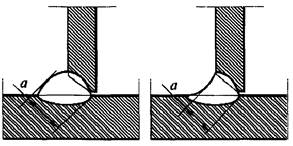

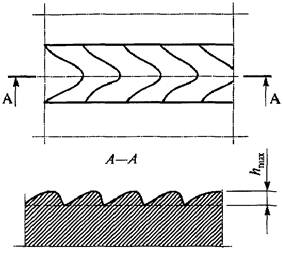

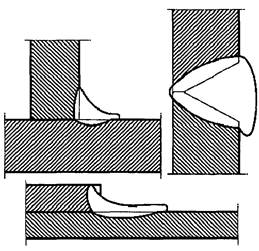

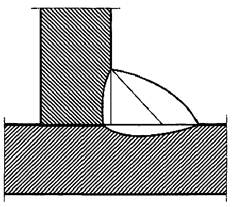

Выпуклость (превышение проплавления) корня шва - часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем), рис. П1.36.

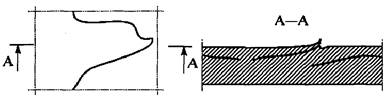

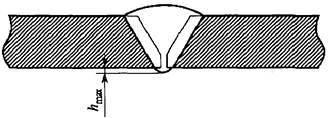

Вогнутость корня шва - дефект в виде углубления на поверхности обратной стороны сварного одностороннего шва (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей), рис. П1.37.

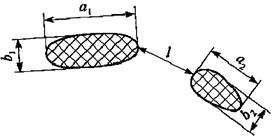

Максимальный размер включения - наибольшее расстояние «а» между точками внешнего контура включения, рис. П1.38.

Максимальная ширина включения - наибольшее расстояние «b» между двумя точками внешнего контура включения, измеренное в направлении, перпендикулярном максимальному размеру включения, рис. П1.38.

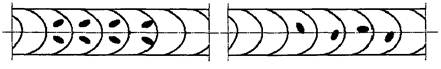

Включение одиночное - включение, минимальное расстояние «l» от края которого до края любого соседнего включения - не менее максимальной ширины каждого из двух рассматриваемых включений, но не менее трехкратного максимального размера включения с меньшим значением этого показателя (из двух рассматриваемых), рис. П1.39.

Скопление включений - два или несколько включений (пор, шлаковых и прочих включений), минимальное расстояние между краями которых менее установленных для одиночных включений, но не менее максимальной ширины каждого из любых двух рассматриваемых соседних включений, рис. П1.40.

Цепочка пор в сварном шве. Цепочка пор - группа пор в сварном шве, расположенная в линию, параллельно оси сварного шва, рис. П1.41.

Превышение усиления сварного шва - избыток наплавленного металла на лицевой стороне (сторонах) стыкового шва, рис. П1.42.

Превышение выпуклости - избыток наплавленного металла на лицевой стороне углового шва, рис. П1.43.

Местное превышение проплава - местный избыточный проплав (с внутренней стороны одностороннего шва).

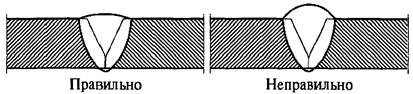

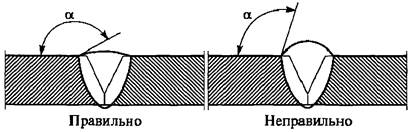

Неправильный профиль сварного шва - слишком малый угол (а) между поверхностью основного металла и плоскостью касательной к поверхности сварного шва, рис. П1.44.

Наплыв - дефект в виде металла, натекшего в процессе сварки (наплавки) на поверхность сваренных (наплавленных) деталей или ранее выполненных валиков и несплавившегося с ними, рис. П1.45.

Перелом осей деталей. Угловое смещение - смещение между двумя свариваемыми деталями, при котором их плоские поверхности непараллельны (или не направлены под определенным углом), рис. П1.46.

Прожог сварного шва - дефект в виде сквозного отверстия в сварном шве, образовавшийся вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки.

Не полностью заполненная разделка кромок - продольная непрерывная или прерывистая вогнутость на поверхности сварного шва из-за недостаточности присадочного металла, рис. П1.47.

Асимметрия углового шва - несоответствие фактического значения катета шва проектному значению, рис. П1.48.

Неравномерная ширина шва - чрезмерное колебание ширины шва.

Неравномерная поверхность шва - чрезмерная неровность наружной поверхности шва.

Плохое возобновление шва - местная неровность поверхности в месте возобновления сварки, рис. П1.49.

Случайное оплавление основного металла в результате зажигания или гашения дуги - местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного и (или) преднамеренного возбуждения дуги вне разделки соединения.

Задир поверхности основного металла - повреждение поверхности, вызванное удалением путем отрыва временного технологического крепления.

Утонение металла - уменьшение толщины металла вследствие чрезмерного его удаления при обработке абразивным инструментом.

Остатки поджога от резки - темное пятно, отличающееся по травимости от основного металла, или углубление, частично заполненное расплавленным металлом и шлаком, образовавшееся при резке на анодно-механических станках.

Дефект рубки металла - трещины или рваные вязкие изломы.

Пузыри в поверхностных слоях металла - полости, имеющие в поперечном сечении округлую форму, а в продольном сечении - форму капсулы, ориентированной перпендикулярно оси слитка. При выходе пузырей на поверхность слитка имеют вид отверстий округлой формы.

Завороты корки - завернувшиеся корки металла, окислившиеся заливины и брызги, расположенные у поверхности слитков. В деформированном металле дефект представляет собой или разрывы, или частичное отслоение, образовавшееся в результате раскатки завернувшихся корок или брызг.

Загрязнения и волосовины - загрязнения поверхности слитков, прутков и других изделий неметаллическими включениями (шлаком, огнеупорами, утепляющими смесями, оксидами и др.). Имеют вид пристывших или частично залитых металлом кусков или мелких частиц светло-серого, темно-серого или коричневого цвета.

Трещины горячие (кристаллизационные) - извилистый окисленный разрыв металла, более широкий у поверхности и сужающийся вглубь, образовавшийся в период кристаллизации металла вследствие растягивающихся напряжений, превышающих прочность наружных слоев слитка.

Дефект от вдавливания в слиток кернов клещей крана - углубления на блюмах и слябах, образовавшиеся от вдавливания острых кернов клещей крана в горячие слитки при их транспортировке. По виду дефект напоминает единичную чечевицеобразную, широко открытую, сравнительно короткую трещину.

Трещина напряжения - направленный в глубь металла разрыв, часто под прямым углом к поверхности, образовавшийся вследствие объемных изменений, связанных со структурными превращениями или с нагревом и охлаждением металла.

Трещина шлифовочная - сетка паутинообразных разрывов или отдельных произвольно направленных поверхностных разрывов, образовавшихся при шлифовке металла. Разрывы очень тонкие, извилистые и проникающие в глубь металла зигзагами или ступеньками с ответвлениями.

Трещины травильные - разрывы, образовавшиеся при травлении металла с внутренними напряжениями, вызванными структурными превращениями или деформацией. Травильные трещины иногда образуют поверхностную сетку, подобную сетке шлифовочных трещин, но значительно более грубую.

Рванины - раскрытые разрывы, расположенные перпендикулярно или под углом к направлению наибольшей вытяжки металла.

Прокатные плены - отслоения металла языкообразной формы, соединенные с основным металлом и образованные вследствие раскатки или расковки рванин.

Чешуйчатость - отслоения или разрывы в виде сетки, образовавшиеся при прокатке из-за перегрева (пережога) или пониженной пластичности металла периферийной зоны.

Прижоги - дефекты, образующиеся при локальном перегреве металла (шлифование, электрохимическое клеймение, спектральный анализ и др.), являющиеся структурными концетраторами напряжений, в зоне которых может возникнуть растрескивание.

Ус - продольный выступ с одной стороны прутка или с двух диаметрально противоположных его сторон.

Подрез - продольное углубление по всей длине прутка или на отдельных участках его поверхности, образовавшееся из-за неправильной настройки валковой арматуры или одностороннего перекрытия калибра. Прокатный подрез может иметь волнистый или зазубренный край.

Морщины - группа чередующихся продольных углублений и выступов.

Риска - прямоугольное продольное углубление с закругленным или плоским дном, образовавшееся из-за царапания поверхности металла наварами и другими выступами.

Отпечатки - углубления или выступы, расположенные по всей поверхности металла или на отдельных его участках.

Закат - дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза, грубых следов зачистки и глубоких рисок.

Заусенец - острый в виде гребня выступ на конце прутка, образовавшийся при резке металла.

Остатки окалины - окалина, не удаленная с отдельных участков прутков.

Перетрав - местное или общее разъедание поверхности металла при травлении.

Царапина - канавка неправильной формы и произвольного направления, образовавшаяся в результате механических повреждений, в том числе при складировании и транспортировке металла.

Раковины от вдавленной окалины - отдельные углубления, иногда частично вытянутые вдоль направления прокатки, образующиеся при выпадании и вытравливании вкатанной окалины.

Вкатанный кусок металла - приварившийся кусок инородного металла к металлу основного материала.

Рис. П1.1. Стыковое соединение

Рис. П1. 2. Угловое соединение

Рис. П1. 3. Нахлестанное соединение

Рис. П1. 4. Тавровое соединение

Рис. П1.5. Торцовое соединение

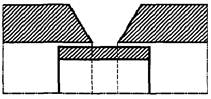

Рис. П1.6. Цепной прерывистый шов

Рис. П1.7. Шахматный прерывистый шов

Рис. П1.9. Выпуклость сварного шва

Рис. П1.10. Вогнутость сварного шва

Рис. П1.11. Толщина углового шва

Рис. П1.12. Расчетная высота углового шва (h)*

__________

*Расчетная высота двухстороннего углового шва определяется как сумма расчетных высот его частей, выполненных с разных сторон.

Рис. П1.13. Катет углового шва

Рис. П1.14. Ширина сварного шва

Рис. П1. 16. Притупление кромки

Рис. П1.18. Угол разделки кромок

Рис. П1.20. Зазор в соединении

Рис. П1.21. Конструктивный непровар (зазор)

Рис. П1.22. Остающаяся подкладная пластина (кольцо)

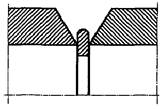

Рис. П1.23 Расплавляемая вставка

Рис. П1.24. Продольная трещина сварного соединения

Рис. П1.25. Поперечная трещина сварного соединения

Рис. П1.26. Разветвленная трещина сварного соединения

Рис. П1.27. Радиальная трещина сварного соединения

Рис. П1.28. Кратерная трещина сварного соединения

Рис. П1.31. Свищ в сварном плаще

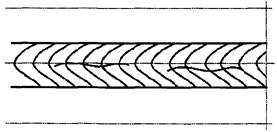

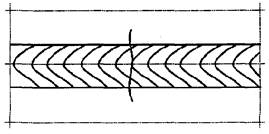

Рис. П1.34. Углубления (западания) между валиками шва

Рис. П1.35. Чешуйчатость сварного шва

Рис. П1.36. Выпуклость корня шва

Рис. П1.37. Вогнутость корня шва

Рис. П1.38. Максимальные размер и ширина включения

Рис. П1.39. Включение одиночное

Рис. П1.40. Скопление включений

Рис. П1.42. Превышение усиления сварного шва

Рис. П1.43. Превышение выпуклости

Рис. П1.44. Неправильный профиль сварного шва

Рис. П1.46. Перелом осей деталей

Рис. П1.47. Не полностью заполненная разделка кромок

Рис. П1.48. Асимметрия углового шва

Рис. П1.49. Плохое возобновление шва

ПРИЛОЖЕНИЕ № 2

к руководству по

безопасности

при использовании атомной энергии

«Унифицированные методики контроля

основных материалов (полуфабрикатов),

сварных соединений и наплавки

оборудования и трубопроводов атомных

энергетических установок. Визуальный и

измерительный контроль», утвержденному

приказом Федеральной службы по

экологическому, технологическому и

атомному надзору от «06» июня 2014 г. № 247

Рекомендации к организации стационарных участков

Для стационарного участка контроля рекомендуется организовать отдельное изолированное помещение площадью не менее 20 м2, в котором рекомендуется поддерживать температуру не менее +18 °С и обеспечивать естественное и искусственное освещение.

В изолированном помещении для увеличения контрастности контролируемых поверхностей, повышения контрастной чувствительности глаза и снижения общего утомления специалистов, выполняющих контроль, рекомендуется окрасить поверхности стен, потолков, рабочих столов и стендов в светлые тона (белый, голубой, желтый, светло-зеленый, светло-серый).

Участки контроля рекомендуется располагать в наиболее освещенных местах, имеющих естественное освещение.

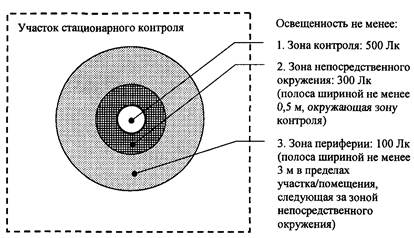

Значения освещенности участка контроля рекомендуется устанавливать согласно рекомендации, представленной на рис. П2.1

На стационарных участках контроля необходимо предусмотреть меры по предотвращению пульсации освещения.

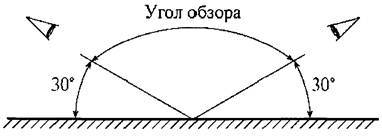

Контролируемую поверхность рекомендуется располагать таким образом, чтобы её можно было рассматривать под углом более 30° к плоскости объекта контроля и с расстояния не более 600 мм (рис. П2.2).

Рис.П2.1. Значения освещенности стационарного участка

Рис. П2.2 Условия визуального контроля

ПРИЛОЖЕНИЕ № 3

к руководству по

безопасности

при использовании атомной энергии

«Унифицированные методики контроля

основных материалов (полуфабрикатов),

сварных соединений и наплавки

оборудования и трубопроводов атомных

энергетических установок. Визуальный и

измерительный контроль», утвержденному

приказом Федеральной службы по

экологическому, технологическому и

атомному надзору от «06» июня 2014 г. № 247

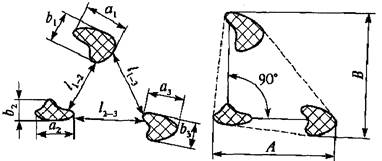

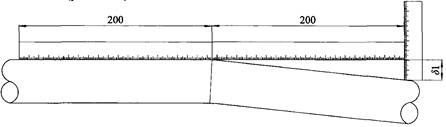

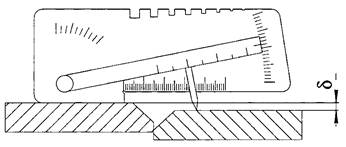

1. Перелом осей цилиндрических ОК и прямолинейность их образующей измеряется в 2 - 3 сечениях (в зоне максимального излома, выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения (рис. П3.1).

Рис. П3.1. Схема измерений отклонения (перелома) оси блока трубопровода (δ)

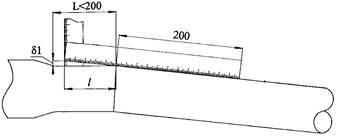

2. При измерении перелома осей, в случае отсутствия прямолинейного участка ОК длиной 200 мм, допустимо проводить измерение величины перелома осей на участке меньшей длины с последующим пересчетом к длине 200 мм по формуле:

|

|

где δ1 - размер перелома осей, l - расстояние от соединения, на котором выполнено измерение (рис. П3.2).

Рис. П3.2. Схема измерений отклонения (перелома) оси блока трубопровода (δ) в случае отсутствия прямолинейного участка длиной 200 мм

3. Визуальный контроль удаления материала, подвергнутого термическому влиянию во время резки термическими способами (газовая, воздушно-дуговая, газофлюсовая, плазменная), проводится на каждой детали, подвергавшейся резке. На кромках разделки не должно быть следов резки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцовистых сталей) и следов разметки (кернение), нанесенной на наружную поверхность деталей после резки.

4. Кромки ОК, подлежащие сварке, контролируют на участке шириной не менее 100 мм по всей длине.

5. Кромки ОК, имеющие наплавку, контролируют по всему периметру.

Ширина зоны контроля составляет не менее L + 20 мм, где L - ширина наплавки, в мм. Контролю подвергается каждая кромка с наплавкой.

6. Смещение измеряют по уровню расположения внутренних и наружных поверхностей свариваемых (сваренных) деталей (рис. П3.3).

Рис. П3.3. Схема измерений смещения поверхностей (δ) свариваемых или сваренных деталей

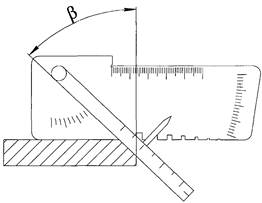

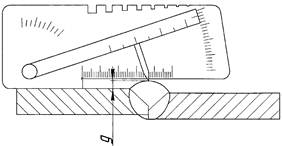

7. Угол скоса кромки измеряют по острому углу между плоскостью скоса кромки и плоскостью торца детали или торцовой поверхности детали (рис. П3.4).

Рис. П3.4. Схема измерений угла скоса кромок (β)

8. Угол скоса кромки при наличии выступающего притупления измеряют согласно рис. П3.5.

Рис. П3.5. Схема измерений угла скоса кромок (β) при наличии выступающего притупления

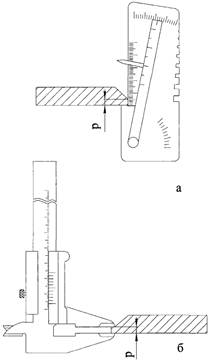

9. Притупление кромки измеряют относительно нижней (внутренней) поверхности детали (рис. П3.6).

Рис. П3.6. Схема измерений притупления кромок (р):

а - измерение с помощью универсального

шаблона сварщика УШС-3;

б - измерение с помощью штангенциркуля ШЦ-I

10. Измерительный контроль сварных соединений и наплавок (ширина сварного шва, выпуклость и вогнутость шва, толщина наплавки, размеры катетов угловых швов, западания между валиками, чешуйчатость шва, геометрического положения осей цилиндрических элементов или поверхностей сваренных деталей) проводится в местах, где допустимость указанных показателей вызывает сомнения по результатам визуального контроля, а также в местах, указанных в соответствующих НД, ПТД или ПКД.

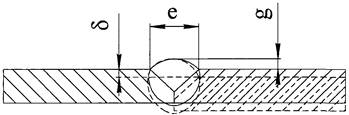

11. Ширину шва сварного соединения измеряют по максимальной длине линии сплавления на лицевой стороне шва в одном поперечном сечении (рис. П3.7).

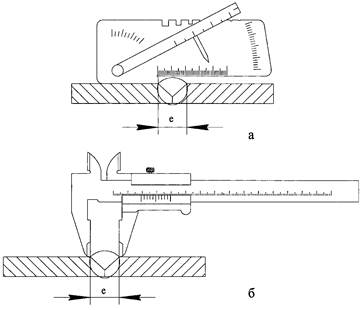

Рис. П3.7. Измерения ширины шва (е) сварного соединения:

а - измерение с помощью универсального

шаблона сварщика УШС-3;

б - измерение с помощью штангенциркуля ШЦ-I

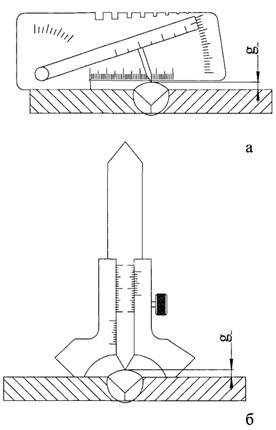

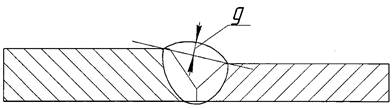

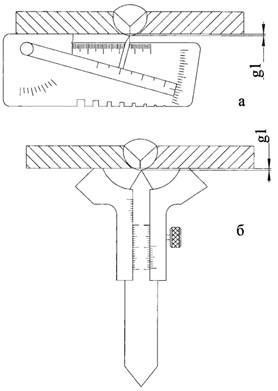

12. Выпуклость (вогнутость) шва (толщину наплавки) сварного соединения измеряют по максимальной высоте (глубине) расположения поверхности шва (наплавки) от уровня расположения наружной поверхности деталей (рис. П3.8).

Рис. П3.8. Измерение выпуклости (вогнутости) шва (g) сварного

соединения:

а - измерение с помощью универсального

шаблона сварщика УШС-3;

б - измерение с помощью шаблона Ушерова-Маршака

13. При измерении выпуклости (вогнутости) шва сварного соединения и в случае, когда уровни поверхностей деталей одного типоразмера (диаметр, толщина) отличаются друг от друга, измерения проводят относительно уровня поверхности детали, расположенной выше уровня поверхности другой детали (рис. П3.9).

Рис. П3.9. Измерение выпуклости (вогнутости) шва (g) сварного соединения при различном уровне наружных поверхностей деталей, вызванном смещением при сборке соединения под сварку

14. Выпуклость (вогнутость) шва при различном уровне наружных поверхностей деталей, вызванном разницей в толщинах стенок, измеряют по максимальной высоте (глубине) расположения поверхности шва от линии, соединяющей края поверхности шва в одном поперечном сечении (рис. П3.10). Измерения рекомендуется проводить согласно пункту 0 настоящего приложения.

Рис. П3.10. Измерение выпуклости (вогнутости) шва (g) при различном уровне наружных поверхностей деталей, вызванном разницей в толщинах стенок

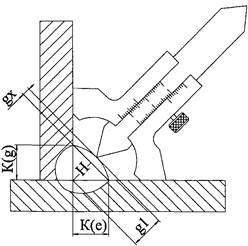

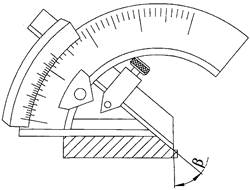

15. Катет шва углового сварного соединения измеряют с помощью специальных шаблонов (рис. П3.11).

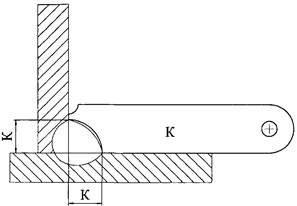

Рис. П3.11. Измерение катета шва (К) углового сварного соединения

16. Выпуклость (вогнутость) шва углового сварного соединения определяют по максимальной высоте (глубине) расположения поверхности шва от линии, соединяющей края поверхности шва в одном поперечном сечении (рис. П3.12) и только в тех случаях, когда это требование предусмотрено конструкторской документацией.

|

|

|

Рис. П3.12. Определение выпуклости (вогнутости) наружной поверхности шва (gx) углового сварного соединения

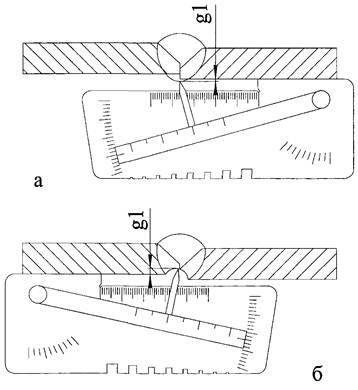

17. Выпуклость (вогнутость) корня шва измеряют по максимальной высоте (глубине) расположения поверхности корня шва от уровня расположения внутренних поверхностей сваренных деталей (рис. П3.13). В том случае, когда уровни внутренних поверхностей разные, измерения выпуклости (вогнутости) корня шва производят согласно рис. П3.14.

Рис. П3.13. Измерение выпуклости (вогнутости) корня шва (g1)

стыкового сварного соединения:

а - измерение с помощью универсального

шаблона сварщика УШС-3;

б - измерение с помощью шаблона Ушерова-Маршака

Рис. П3.14. Измерение выпуклости (вогнутости) корня шва (g1)

стыкового сварного соединения при различном уровне поверхностей деталей,

вызванном смещением при сборке соединения под сварку:

а - измерение выпуклости корня шва;

б - измерение вогнутости корня шва

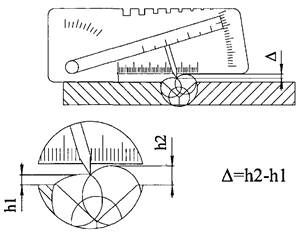

18. Измерение высоты (глубины) углублений между валиками шва при условии, что высоты валиков отличаются друг от друга, выполняются относительно валика, имеющего меньшую высоту (рис. П3.15). Аналогично определяется и высота (глубина) чешуйчатости валика (по меньшей высоте двух соседних чешуек).

Рис. П3.15. Измерение высоты (глубины) углублений между валиками шва (Δ)

19. Измерения выпуклости (вогнутости) шва, чешуйчатости и западаний между валиками шва сварных соединений допустимо проводить по слепку, снятому с контролируемого участка. Измерения проводятся с помощью измерительной лупы или на микроскопе после разрезки слепка механическим путем.

ПРИЛОЖЕНИЕ № 4

к руководству по безопасности

при использовании атомной энергии

«Унифицированные методики контроля

основных материалов (полуфабрикатов),

сварных соединений и наплавки

оборудования и трубопроводов атомных

энергетических установок. Визуальный и

измерительный контроль», утвержденному

приказом Федеральной службы по

экологическому, технологическому и

атомному надзору от «06» июня 2014 г. № 247

Содержание технологической карты визуального и измерительного контроля

В технологической карте визуального и измерительного контроля отражаются, как минимум, следующие сведения.

1. Наименование организации и службы, выполняющей визуальный и измерительный контроль.

2. Шифр карты.

3. Наименование оборудования (конструкции, трубопровода), обозначение чертежа или сварочного формуляра.

4. Наименование контролируемого изделия (группы однотипных изделий) с указанием стандарта или ТУ на изготовление (монтаж).

5. Типоразмер, категория, объем контроля.

6. Наименование стадии контроля: входной контроль, операционный контроль, контроль устранения дефектов, контроль при комплексном обследовании.

7. Указания к установке ОК в требуемое положение (если это возможно) и к введению объекта в режим контроля (освещенность объекта).

8. Порядок подготовки ОК к проведению контроля.

9. Последовательность операций контроля.

10. Перечень контролируемых параметров с указанием нормативных значений при измерительном контроле.

Примечание. Технологические карты разрабатываются с учетом положений настоящего Руководства по безопасности, а также в соответствии с НД, регламентирующей требования к визуальному и измерительному контролю, в том числе с нормами оценки качества и конструкторской документации на объект.