Открытое

акционерное общество

«Всероссийский теплотехнический научно-исследовательский

институт»

(ОАО «ВТИ»)

|

УТВЕРЖДАЮ:

|

МЕТОДИКА ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ

АНТИКОРРОЗИОННОЙ ХАРАКТЕРИСТИКИ ПРОБ

МИНЕРАЛЬНЫХ И ОГНЕСТОЙКИХ (ТИПА ОМТИ)

ТУРБИННЫХ МАСЕЛ

|

Руководитель работы: |

|

|

Заведующий лабораторией |

|

|

топлив и масел, к.т.н. |

А.Г. Вайнштейн |

|

Ответственный исполнитель, |

|

|

старший научный сотрудник |

Н.М. Первушина |

МОСКВА - 2009

Авторы и разработчики методики: Вайнштейн А.Г., Первушина Н.М. - ОАО «ВТИ»

Методика аттестована Федеральным Государственным Унитарным Предприятием «Всероссийский Научно-Исследовательский Институт метрологической службы» (ФГУП «ВНИИМС»). Свидетельство об аттестации № 60-09 от 17.11.2009 г., порядковый номер регистрации в Федеральном реестре методик выполнения измерений, применяемых в сферах распространения государственного метрологического контроля и надзора __________, регистрационный код МВИ по Федеральному реестру ___________.

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий документ - Методика выполнения измерений антикоррозионной характеристики проб минеральных и огнестойких (типа ОМТИ) турбинных масел - устанавливает процедуру выполнения измерений антикоррозионной характеристики проб масел методом измерения изменения массы стальных пластин на единицу их поверхности в результате воздействия на них агрессивной среды в заданных условиях в присутствии анализируемого турбинного масла (минерального и огнестойкого) в диапазоне от 2 г/м2 до 16 г/м2.

Минеральные турбинные масла производятся на основе базовых масел, получаемых из нефтяного сырья и композиции присадок, обеспечивающих заданные эксплуатационные характеристики и в том числе антикоррозионные свойства.

Огнестойкие турбинные масла типа ОМТИ (ОМТИ) представляют собой смесь триарилфосфатов различного изомерного состава.

2 МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ

При соблюдении всех регламентированных условий и проведении анализа в точном соответствии с данной методикой значение погрешности (и ее составляющих) результатов измерений не превышает значений, приведенных в таблице 1.

Таблица 1

|

Показатель точности (границы абсолютной погрешности) ±∆, г/м2 при Р = 0,95 |

Показатель повторяемости (абсолютное среднеквадратическое отклонение повторяемости), σr г/м2 |

Предел повторяемости, r, г/м2 при Р = 0,95, n = 2 |

|

|

От 2 до 16 вкл. |

1 |

0,36 |

1 |

3 СРЕДСТВА ИЗМЕРЕНИЙ, ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА, ОБОРУДОВАНИЕ, РЕАКТИВЫ И МАТЕРИАЛЫ

При выполнении измерений применяют следующие средства измерений, оборудование, вспомогательные устройства, реактивы и материалы.

3.1 Средства измерений

3.1.1 Весы лабораторные аналитические специального класса точности с наибольшим пределом взвешивания 200 г, с погрешностью взвешивания не более (±0,0002) г по ГОСТ 24104-2001.

3.1.2 Весы технические среднего класса точности с пределом взвешивания 1500 г, с погрешностью взвешивания не более (±0,03) г по ГОСТ 24104-2001.

3.1.3 Штангенциркуль с диапазоном измерений (0 - 250) мм и абс. погрешностью измерений (±0,05) мм по ГОСТ 166-89.

3.1.4 Термометры ртутные стеклянные лабораторные ТЛ-4 № 3, № 4 2-го класса точности ТУ 25-2021.003-88.

3.1.5 Пипетка градуированная 1-2-2-5 или 1-2-2-10 по ГОСТ 29227-91.

3.1.6 Расходомеры (реометры) с относительной погрешностью не более (±10) % (типа РКС-1 - 0,06 дм3/мин) по ГОСТ 9932-75.

3.2 Вспомогательные устройства и оборудование

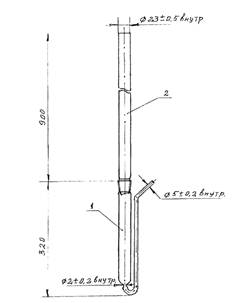

3.2.1 Стеклянные реакционные сосуды для выполнения измерений антикоррозионной характеристики турбинных масел (рисунок 1) с пришлифованными воздушными холодильниками (далее по тексту приборы), изготовленные из молибденового стекла.

3.2.2 Пластины стали марки Ст3 по ГОСТ 380-94 размером (70,0 ± 0,1)×(12,0 ± 0,1)×(2,0 ± 0,1) мм.

3.2.3 Термостат жидкостный, обеспечивающий нагрев до 120 °С и автоматическое поддержание температуры на заданном уровне с погрешностью не более (±0,5) °С. Высота термостата должна обеспечивать возможность погружения в теплоноситель реакционного сосуда на 21 см.

3.2.4 Электроплитка с закрытой спиралью по ГОСТ 14919-83.

3.2.5 Редуктор баллонный кислородный, типа БКО-50МГ по ТУ 3645-032-00220531-97.

3.2.6 Резиновая трубка медицинская соединительная внутренним диаметром (4,5 ± 0,5) мм по ГОСТ 3399-76.

3.2.7 Зажим винтовой для резиновых трубок.

3.2.8 Механический шлифовальный станок любой конструкции.

3.2.9 Шкаф лабораторный сушильный, обеспечивающий поддержание заданного температурного режима от 100 °С до 110 °С по ТУ 16-531.639-78.

3.3 Реактивы и материалы

3.3.1 Кислород газообразный технический по ГОСТ 5583-78.

3.3.2 Нефрас С2-80/120 по ТУ 38.401-108-92.

3.3.3 Спирт этиловый ректификованный технический по ГОСТ 18300-87.

3.3.4 Толуол, квалификации «ч.д.а.» или «х.ч.» по ГОСТ 14710-78.

3.3.5 Кислота серная концентрированная, квалификации «ч.д.а.» или «х.ч.» по ГОСТ 4204-77.

3.3.6 Кислота соляная, квалификации «ч.д.а.» или «х.ч.» по ГОСТ 3118-77.

3.3.7 Калий двухромовокислый, квалификации «ч.д.а.» по ГОСТ 4220-75.

3.3.8 Тринатрийфосфат технический по ГОСТ 201-76.

3.3.9 Вода дистиллированная по ГОСТ 6709-72.

3.3.10 Метиловый оранжевый (индикатор) по ТУ 6-09-5171-84.

3.3.11 Бумага фильтровальная лабораторная по ГОСТ 12026-76.

3.3.12 Бумага шлифовальная 15А М50 M1 по ГОСТ 6456-82.

3.3.13 Турбинное масло с кислотным числом не менее 0,07 мг KOH/г.

Примечание - Допускается применение других средств измерений, вспомогательных устройств, реактивов и материалов с метрологическими и техническими характеристиками не хуже приведенных выше.

4 МЕТОД ИЗМЕРЕНИЙ

Антикоррозионной характеристикой проб минеральных и огнестойких (типа ОМТИ) турбинных масел является изменение массы, отнесенное к площади поверхности стальных пластин в результате воздействия на них агрессивной среды в заданных условиях в присутствии анализируемого масла. Изменение массы определяют путем взвешивания пластин на весах до и после воздействия. Площадь поверхности пластин вычисляют по измеренным геометрическим размерам.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

При подготовке и выполнении измерений соблюдают правила техники безопасности при работе с химическими реактивами по ГОСТ 12.1.007-76, требования электробезопасности при работе с электроустановками по ГОСТ 12.1.019-79, правила безопасной эксплуатации сосудов, работающих под давлением ПБ 03-576-03, а также требования, изложенные в технической документации на вспомогательное оборудование (термостат, шлифовальный станок).

Помещение должно соответствовать требованиям пожаробезопасности по ГОСТ 12.1.004-91 и ППБ-01-93 и иметь средства пожаротушения по ГОСТ 12.4.009-83. Содержание вредных веществ в воздухе не должно превышать допустимых значений по ГОСТ 12.1.005-88. Организацию обучения работающих безопасности труда осуществляют по ГОСТ 12.0.004-90.

6 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ОПЕРАТОРОВ

К выполнению измерений допускают лиц не моложе 18 лет, имеющих среднее техническое образование и опыт проведения химико-лабораторных работ, прошедших инструктаж по технике охраны труда. Операторы должны быть знакомы с устройством применяемого оборудования и операциями, проводимыми при выполнении измерений и обработке результатов.

7 УСЛОВИЯ ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ

При выполнении измерений в лаборатории соблюдают следующие условия:

- температура окружающего воздуха (20 ± 5) °С;

- атмосферное давление от 84,0 кПа до 106,7 кПа;

- влажность воздуха не более 80 % при 25 °С;

- напряжение переменного тока (220 ![]() ) В;

) В;

- частота переменного тока (50 ± 1) Гц.

Содержание агрессивных веществ в воздухе помещения не должно превышать санитарных норм; механические воздействия, внешние электрические и магнитные поля, влияющие на работоспособность, должны быть исключены.

8 ПОДГОТОВКА К ВЫПОЛНЕНИЮ ИЗМЕРЕНИЙ

8.1 Подготовка реакционных сосудов

8.1.1 Каждый новый прибор (реакционный сосуд и воздушный холодильник) перед измерением моют хромовой смесью (5 %-ный раствор калия двухромовокислого в концентрированной серной кислоте), а затем водой до получения нейтральной реакции по метилоранжу. Реакционные сосуды высушивают в сушильном шкафу. Холодильники сушат на воздухе. Вслед за этим их подвергают «тренировке», для чего в сухие, чистые сосуды наливают по 30 г турбинного масла, кислотное число которого не менее 0,07 мг KOH/г, опускают стальные пластины и помещают в термостат при температуре (95,0 ± 0,5) °С, присоединяют трубки, подающие кислород в реакционные сосуды, и выдерживают в термостате не менее 24 ч (можно с перерывами) при расходе кислорода 30 см3/мин. Через 30 мин после начала опыта в каждый прибор добавляют по 3 см3 дистиллированной воды, осторожно приподнимая холодильник. Погружение реакционных сосудов в термостат осуществляют с таким расчетом, чтобы после добавления воды и с учетом пропускания кислорода через реакционную смесь, уровень жидкости в них был ниже уровня жидкости в термостате на 50 - 70 мм.

По окончании «тренировки» приборы вынимают из термостата и обрабатывают в соответствии с 8.1.2 - 8.1.8 настоящей методики. По этой же методике приборы моют после каждого измерения антикоррозионных свойств.

8.1.2 Приборы освобождают от остатков масла и воды, после чего обезжиривают. Для обезжиривания могут быть использованы растворители (нефрас, спирто-толуольная смесь и т.п.), горячий водный раствор тринатрийфосфата или другого моющего средства.

1 - реакционный сосуд; 2 - воздушный холодильник

Рисунок 1 - Прибор для определения антикоррозионных свойств турбинных масел

8.1.3 Затем приборы промывают проточной водой, отмывая от остатков моющего раствора.

8.1.4 В случае образования масляного шлама на стенках приборов, их обрабатывают горячей спирто-толуольной смесью в соотношении (3:2).

8.1.5 Если на стенках сосудов присутствуют оксиды железа, образовавшиеся в результате коррозии стальных пластин, то для их удаления сосуды обрабатывают соляной кислотой с массовой долей 20 % до полного исчезновения следов ржавчины (определяют визуально), после чего ополаскивают водой и моют хромовой смесью.

8.1.6 Для окончательной отмывки приборы промывают проточной, а затем дистиллированной водой до получения нейтральной реакции по метилоранжу.

8.1.7 Холодильники ополаскивают растворителем. После этого их моют хромовой смесью и ополаскивают дистиллированной водой до получения нейтральной реакции по метилоранжу.

8.2 Подготовка средств измерений и вспомогательных устройств к анализу

8.2.1 Подготовку к работе аналитических весов осуществляют в соответствии с Руководством по эксплуатации.

8.2.2 Подготовку к работе технических весов осуществляют в соответствии с Руководством по эксплуатации.

8.2.3 Термометр устанавливают в ванну термостата.

8.2.4 Включение термостата и регулировку температуры осуществляют в соответствии с Руководством по эксплуатации. Устанавливают температуру в термостате на уровне (95 ± 0,5) °С.

8.2.5 Открывают вентиль кислородного баллона, устанавливают редуктором давление от 0,2 до 0,4 кПа (в зависимости от давления в баллоне и от числа установленных для испытаний приборов) и с помощью винтовых зажимов, помещенных на трубках для подачи кислорода, устанавливают его расход через каждый реометр 1,8 дм3/ч (30 см3/мин).

8.3 Подготовка стальных пластин

Стальные пластины обрабатывают шлифовальной бумагой со всех сторон (включая торцевые). После шлифовки пластин на их поверхности не должно быть язв, царапин или других видимых повреждений (очистка до зеркального блеска). Затем их последовательно промывают нефрасом, спиртом и сушат между листами фильтровальной бумаги.

8.4 Подготовка проб

8.3. Пробу перед выполнением измерений перемешивают в течение 5 минут путем взбалтывания сосуда с пробой.

8.4 В чистый сухой реакционный сосуд на технических весах берут навеску испытуемого масла (30,0 ± 0,3) г.

8.5 Для каждой пробы масла выполняют два параллельных определения.

9 ВЫПОЛНЕНИЕ ИЗМЕРЕНИЙ

9.1 С помощью штангенциркуля измеряют длину (l), ширину (d) и толщину (s) каждой пластины. По полученным данным вычисляют суммарную площадь поверхности пластины S, см2 (1)

|

S = 2×(l×d + l×s + d×s), |

(1) |

Где

l - длина пластины, см;

d - ширина пластины, см;

s - толщина пластины, см.

Результат вычислений фиксируют в таблице 2.

9.2 После выполнения операций по 9.1 пластины повторно промывают спиртом и сушат между листами фильтровальной бумаги. После этого не допускается прикасаться руками к поверхности пластин. Для работы с подготовленными пластинами используют х/б перчатки, допускается использовать фильтровальную бумагу.

9.3 Подготовленные пластины взвешивают на аналитических весах. Результат взвешивания (исходную массу пластин mi) регистрируют до четвертого десятичного знака и фиксируют в таблице 2.

Примечание - После испытаний пластины могут быть повторно отшлифованы и использованы в опытах, пока толщина их не менее 1,5 мм.

9.4 Стальную пластину, подготовленную по 9.1 - 9.2, опускают в реакционный сосуд с навеской масла, сосуд помещают в термостат, нагретый до (95 ° ± 0,5) С, присоединяют воздушный холодильник и трубку, подающую кислород. С этого момента отсчитывают время опыта. Общая схема установки приведена на рис. 2

1 - термостат; 2 - механическая мешалка; 3 - прибор

для измерений антикоррозионных свойств масел;

4 - холодильник, 5 - реометр; 6 - водяной регулятор давления

Рисунок 2 - Схема установки для проведения измерений

9.5 Через 30 минут после начала опыта в реакционный сосуд пипеткой добавляют дистиллированную воду объемом (3,0 ± 0,1) см3, приподнимая для этого воздушный холодильник.

9.6 Реакционные сосуды выдерживают в термостате при (95,0 ± 0,5) °С при непрерывном пропускании кислорода в течение 30 часов, включая первые 30 мин до добавления воды.

9.7 По окончании опыта приборы вынимают из термостата, холодильники отсоединяют. Стальные пластины вынимают из сосудов и удаляют с поверхности пластин остатки масла фильтровальной бумагой.

9.8 Продукты коррозии счищают со всех поверхностей пластин, включая торцевые, с помощью мягкой канцелярской резинки (ластика). Очищенные пластины промывают нефрасом, спиртом и сушат между листами фильтровальной бумаги. На пластинах должны отсутствовать окислы железа, следы масла и растворителей. В случае их обнаружения пластины подвергают повторной обработке и промывке растворителями.

9.9 Подготовленные пластины взвешивают, результат измерений (конечную массу пластин, m2) регистрируют до четвертого десятичного знака и фиксируют в таблице 2.

Таблица 2 - Результаты измерений антикоррозионной характеристики проб турбинных масел.

|

Номер прибора |

Номер пластины |

Масса пластины до опыта m1 |

Масса пластины после опыта m2 |

Площадь пластины S |

Удельное изменение массы стальной пластины СK |

|

|

|

|

|

г |

г |

см2 |

г/м2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

10.1 Антикоррозионную характеристику пробы масла СК, г/м2 рассчитывают по формуле (2)

|

(2) |

где m1 - исходная масса пластины по 9.3, г;

m2 - конечная масса пластины по 9.9, г;

S - площадь поверхности пластины по 9.1, см2;

10000 - коэффициент пересчета площади из см2 в м2.

10.2 За результат измерений принимают среднее арифметическое значение результатов двух параллельных определений, если выполняется условие приемлемости (3)

|

|С1 - С2| ≤ r, |

(3) |

где С1, С2 - результаты параллельных определений антикоррозионной характеристики, г/м2,

r - значение предела повторяемости, г/м2 (таблица 1).

10.3 Если условие (3) не выполняется, получают еще два результата в полном соответствии с данной МВИ. За результат измерений принимают среднее арифметическое значение результатов четырех определений, если выполняется условие (4)

|

|Сmax - Сmin| ≤ CR0,95, |

(4) |

где Сmax, Сmin - максимальное и минимальное значения из полученных четырех параллельных определений антикоррозионной характеристики стальных пластин СК, г/м2,

CR0,95 - значение критического диапазона для уровня вероятности Р = 0,95 и n результатов определений.

|

CR0,95 = f(n)∙σr. |

|

Для n = 4 |

CR0,95 = 3,6∙σr. |

(5) |

Если условие (4) не выполняется, выясняют причины превышения критического диапазона, устраняют их и повторяют выполнение измерений в соответствии с требованиями МВИ.

10.4. Результат анализа в документах, предусматривающих его использование, представляют в виде:

|

|

где ![]() - среднее арифметическое значение

результатов n определений, признанных

приемлемыми по 10.2, 10.3, г/м2;

- среднее арифметическое значение

результатов n определений, признанных

приемлемыми по 10.2, 10.3, г/м2;

±∆ - границы абсолютной погрешности (Р = 0,95), г/м2 (таблица 1).

В случае, если изменение антикоррозионной характеристики ниже нижней (выше верхней) границы диапазона измерений, то производят следующую запись в журнале: «значение антикоррозионной характеристики менее 2 г/м2 (более 16 г/м2)».

11 КОНТРОЛЬ КАЧЕСТВА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ ПРИ РЕАЛИЗАЦИИ МЕТОДИКИ В ЛАБОРАТОРИИ

Контроль качества результатов измерений в лаборатории при реализации методики осуществляют по ГОСТ Р ИСО 5725-6-2002 - «Точность, (правильность и прецизионность) методов и результатов измерений», используя контроль стабильности среднеквадратического (стандартного) отклонения повторяемости по 6.2.2 ГОСТ Р ИСО 5725-6-2002 и контроль стабильности среднеквадратического (стандартного) отклонения промежуточной прецизионности по 6.2.3 ГОСТ Р ИСО 5725-6-2002.

Периодичность контроля стабильности результатов выполняемых измерений регламентируют в Руководстве по качеству лаборатории.

Рекомендуется устанавливать контролируемый период так, чтобы количество результатов контрольных измерений было от 20 до 30.

При неудовлетворительных результатах контроля, например, при превышении предела действия или регулярном превышении предела предупреждения, выясняют причины этих отклонений, в том числе проводят смену реактивов, проверяют работу оператора.

СОДЕРЖАНИЕ