МИНИСТЕРСТВО НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

Всесоюзный

научно-исследовательский институт

по креплению скважин и буровым растворам

(ВНИИКРнефть)

УТВЕРЖДЕНО

Первым зам. министра

нефтяной промышленности

В. И. Игревским

12.05.81 г.

Руководящий документ

МЕТОДИКА

КОНТРОЛЯ ПАРАМЕТРОВ БУРОВЫХ РАСТВОРОВ

РД 39-2-645-81

1981

АННОТАЦИЯ

Методика разработана в соответствии с п. 4.2.3. «Программы метрологического обеспечения предприятий Министерства нефтяной промышленности», утвержденной Постановлением Госстандарта СССР от 18.01.79 г. № 99 и введенной в действие приказом Миннефтепрома № 286 от 29.05.79 г.

В методике изложена организация контроля параметров буровых растворов, разработанная на основе методов статистического управления качеством продукции с использованием контрольных карт, приведены рекомендации по выбору контролируемых параметров, программа выбора плана статистического регулирования и составления плана контроля для конкретных геолого-технических условий бурения, даны основные характеристики и краткие описания технических средств и методов, используемых для контроля параметров буровых растворов.

Методика разработана во Всесоюзном научно-исследовательском институте по креплению скважин и буровым растворам и предназначена для специалистов буровых предприятий, занимающихся контролем и управлением качества буровых растворов.

Проект методики прошел широкое обсуждение в производственных объединениях, научно-исследовательских и проектных институтах отрасли и при составлении настоящей редакции были учтены возникшие при обсуждении замечания и предложения специалистов, которым составители выражают свою признательность и благодарность.

Методика составлена: А. И. Булатовым, В. А. Буровым, В. И. Демиховым, В. И. Рябченко.

В составлении методики принимали участие: А. Г. Аветисов, Ю. Г. Бурова, З. С. Ковалева, А. И. Пеньков, Т. М. Полякова, Ю. М. Проселков, И. Н. Резниченко, А. П. Руденко, Шмаков Е. С.

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

Методика контроля параметров |

РД 39 -2-645-81 Вводится впервые |

Приказом Министерства нефтяной промышленности № 699 от «22» декабря 1981 г. Срок введения установлен с «1» февраля 1962 г. Срок действия до

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая методика устанавливает правила контроля параметров бурового раствора в процессе бурения нефтяных и газовых скважин и является основным руководящим документом для работников буровых предприятий, занимающихся управлением качества буровых растворов.

1.2. В методике изложена организация контроля параметров бурового раствора на буровой, приведены основные характеристики и краткое описание используемых при этом технических средств и методов измерения, даны рекомендации по выбору контролируемых параметров, алгоритм и программа расчета контрольных карт параметров бурового раствора для конкретных геолого-технических условий бурения.

1.3. Задачей контроля качества бурового раствора в процессе бурения является получение достоверной информации о текущих значениях его параметров с целью своевременного обнаружения их отклонений от проектных значений и принятия эффективных решений по регулированию его свойств.

1.4. Рекомендации по выбору контролируемых параметров и средств для их измерения приведены в приложении 1.

1.5. Организация контроля параметров бурового раствора базируется на методах статистического регулирования качества продукции с использованием контрольных карт средних значений как вспомогательного инструмента контроля.

1.6. Выбор плана статистического регулирования (т.е. расчет данных для подготовки контрольных карт к работе) и составление плана контроля параметров на буровой производятся на стадии проектирования в КИВЦе объединения по программе, приведенной в приложении 2.

Алгоритм выбора плана статистического регулирования, по которому разработана программа, приведен в приложении 3.

1.7. Результаты расчета, включающие данные для подготовки контрольных карт и план контроля параметров (приложение 4, 5), являются составной частью проекта на бурение данной скважины.

1.8. Подготовка контрольных карт к работе производится в соответствии с приложением 6.

1.9. Контроль параметров на буровой производится лаборантом или помещиком бурильщика в соответствии с разделом 2 настоящей методики. Порядок проведения измерений и описание используемых при этом приборов приведены в разделе 3.

1.10. Суть контроля при данной организации заключается в том, что в моменты времени, указанные в плане контроля, из циркулирующего раствора отбирается заданное количество проб и определяются выборочные средние значения необходимых параметров, которые наносятся на контрольные карты. В зависимости от положения этих значений относительно границ регулирования переходят от одного режима контроля к другому, судят о возникновении отклонений параметров от их проектных значений и принимают решения о регулировании свойств бурового раствора.

1.11. Заполненные бланки контрольных карт (приложение 7) отражают процесс изменения качества буровых растворов в процессе бурения, являются отчетным документом и заменяют журналы буровых растворов.

1.12. Все ранее действовавшие инструкции по контролю качества буровых растворов считать утратившими силу.

2. ОРГАНИЗАЦИЯ КОНТРОЛЯ ПАРАМЕТРОВ БУРОВОГО РАСТВОРА НА БУРОВОЙ

2.1. Организация контроля параметров бурового раствора предусматривает выполнение следующих работ на буровой:

отбор проб бурового раствора;

определение параметров бурового раствора;

ведение контрольных карт.

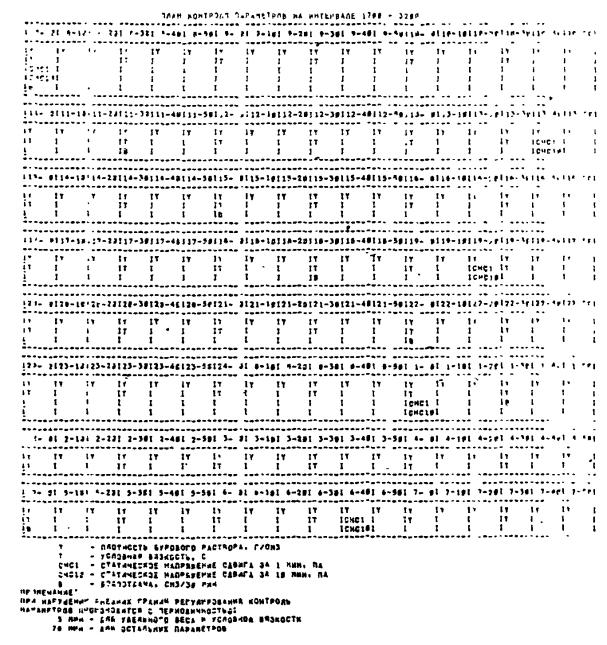

Контрольные карты представляют собой отпечатанный на бумаге бланк, в который заносятся измеренные в течение смены значения параметров бурового раствора (см. приложение 7).

Вертикальные линии на бланке указывают время суток и нанесены с интервалом в 30 минут. Горизонтальные линии в определенном масштабе указывают значения параметров бурового раствора.

Пунктирными линиями на контрольных картах нанесены предупреждающие границы регулирования. Сплошными жирными линиями нанесены внешние границы регулирования.

Слева указаны наименования, единицы измерения и значения контролируемых параметров, а также наименование информации о процессе промывки, которая должна фиксироваться в бланках контрольных карт.

2.2. Отбор проб для измерения содержания газа и температуры бурового раствора производится в начале желобной системы, а измерения производят непосредственно у желоба сразу же после отбора пробы.

Для измерения плотности, условной вязкости, водоотдачи, статического напряжения сдвига и других параметров пробы отбираются на выходе из системы очистки. Измерение параметров производится в специально отведенном для этого помещении.

Для характеристики раствора, поступающего из скважины (если это необходимо), отбор проб проводится в начале желобной система.

Для характеристики раствора, поступающего в скважину, отбор проб и измерения могут повторяться в конце желобной системы.

Когда раствор необходимо отправить для анализа в стационарную лабораторию буровых растворов, находящуюся на значительном расстоянии от буровой, то проба отбирается на выходе системы очистки небольшими порциями (до 0,5 л) через 10-15 минут таким образом, чтобы получить среднюю пробу объемом 3-5 л, характеризующую весь циркулирующий раствор.

Для проведения анализа фильтрата бурового раствора проба раствора отбирается непосредственно у устья скважины, доставляется в лабораторию и фильтруется в тот же день.

Вместе с отобранной пробой бурового раствора в лабораторию должны быть переданы следующие сведения: дата отбора пробы, номер скважины, глубина забоя, температура раствора на выходе из скважины во время отбора проб, а также результаты измерения тех параметров, которые были определены на буровой.

2.3. Измерения параметром бурового раствора производятся техническими средствами и методами, изложенными в разделе 3.

2.4. Работа с контрольными картами заключается в нанесении на них измеренных значений параметров бурового раствора (одиночных или выборочных средних), перехода от одного режима контроля к другому, определении момента и величины отклонений параметров от их проектных значений и принятии решений о необходимости регулирования свойств бурового раствора.

Отклонением параметра от его проектного значения является выход выборочного среднего значения за внешнюю границу регулирования (указанную в геолого-техническом наряде).

2.5. В процессе бурения предусматривается три режима контроля параметров бурового раствора:

контроль в нормальном режиме, т.е. при отсутствии нарушений предупреждающих границ регулирования;

контроль при нарушении предупреждающих границ регулирования;

контроль при возникновении отклонений параметров от их проектных значений, т.е. при нарушении внешних границ регулирования.

2.5.1. Контроль в нормальном режиме ведется путем измерения и нанесения на контрольные карты одиночных значений параметров. Контроль при нарушении предупреждающих и внешних границ регулирования ведется путем определения и нанесения на контрольные карты выборочных средних значений параметров.

2.5.2. Контроль в нормальном режиме проводится следующим образом:

в моменты времени, указанные в плане контроле (см. приложение 5), из циркулирующего бурового раствора отбирается одна проба;

в этой пробе измеряются параметры, указанные в плане контроля;

измеренные одиночные значения в виде точек наносятся на соответствующие контрольные карты (см. приложение 7).

Контроль в этом режиме ведется до нарушения каким-нибудь параметром предупреждающих границ регулирования (попадание точки на границу не считается нарушением границы).

2.5.3. При нарушении каким-нибудь параметром предупреждающих границ регулирования переходят ко второму режиму контроля, который проводится следующим образом:

при попадании одиночного значения (т.е. точки) за предупреждающую границу с периодичностью, указанной в примечании к плану контроля (см. приложение 5), отбираются еще две пробы бурового раствора;

в каждой пробе измеряется значение данного параметра;

по трем полученным значениям определяется среднее арифметическое значение, которое в виде крестика наносится на контрольную карту (см. приложение 7);

допускается перемешивать очередные три пробы одинакового объема и измерять в полученном растворе значение параметра, которое в виде крестика наносится на контрольную карту;

следующие три пробы в этом режиме отбираются в моменты времени, указанные в плане контроля для данного параметра;

остальные параметры контролируются согласно п. 2.5.2.

Контроль в этом режиме ведется до тех пор, пока выборочное среднее значение параметра находится между предупреждающей и внешней границами (попадание крестика на внешнюю границу не считается нарушением границы).

2.5.4. При нарушении каким-нибудь параметром внешней границы регулирования переходят к третьему режиму контроля, который проводится следующим образом:

при попадании одиночного или выборочного среднего значения (т.е. точки или крестика) за внешнюю границу регулирования начинают отбирать пробы бурового раствора с периодичностью, указанной в примечании к плану контроля (см. приложение 5);

в каждой пробе измеряется значение параметра, у которого нарушена внешняя граница регулирования;

по каждым трем полученным значениям определяется среднее арифметическое значение, которое в виде крестика наносится на контрольную карту (см. приложение 7);

допускается перемешивать очередные три пробы одинакового объема и измерять в полученном растворе значение параметра, которое в виде крестика наносится на контрольную карту;

остальные параметры контролируются согласно п. 2.5.2.

Контроль в этом режиме ведется до тех пор, пока выборочное среднее значение параметра находится за внешней границей регулирования.

2.5.5. При возвращении выборочного среднего значения (крестика) внутрь внешних или предупреждающих границ регулирования переходят соответственно ко второму или первому режиму контроля.

2.6. При появлении последовательно трех выборочных средних значений какого-нибудь параметра за предупреждающей границей или одного выборочного среднего значения за внешней границей принимается решение о соответствующей обработке бурового раствора.

2.7. Кроме измеренных значений параметров бурового раствора, на бланках контрольных карт в соответствующих графах записывается следующая информация о процессе промывки скважин (см. приложение 7):

дата заполнения бланка контрольных карт, № смены и фамилия лаборанта;

вид работ, связанных с промывкой скважин (например: бурение без обработки, бурение с обработкой, остановка циркуляции, ремонт бурового насоса и т.п.);

наименования и расход материалов при регулировании свойств бурового раствора;

глубина забоя;

глубина нахождения инструмента.

В графе «Примечание» записываются распоряжения мастера и инженера по буровым растворам, остаток и поступление на буровую материалов для приготовления и регулирования свойств бурового раствора, значения параметров на выходе из скважины или после обработки раствора и другая информация о процессе промывки скважины.

3. ТЕХНИЧЕСКИЕ СРЕДСТВА И МЕТОДЫ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ БУРОВОГО РАСТВОРА

3.1. Определение плотности бурового раствора

Плотность бурового раствораr, г/см3 - отношение массы бурового раствора к его объему. Различают кажущуюся и истинную плотности. Первая характеризует раствор, содержащий газообразную фазу, вторая - раствор без газовой фазы.

Для измерения плотности могут быть использованы:

весы рычажные - плотномер;

ареометр;

пикнометр.

3.1.1. Весы рычажные - плотномер ВРП-1

Принцип работы ВРП-1 (рис. 1) основан на уравновешивании моментов левой и правой сторон подвижной части весов относительно опоры.

Основные характеристики:

диапазон измерения платности бурового раствора:

по верхней шкале, г/см3 от 0,8 до 1,6;

по нижней шкале, г/см3 от 1,6 до 2,6;

погрешность измерения, г/см3 ±0,01.

Порядок работы:

залить раствор в мерный стакан 1 до верхней кромки и закрыть крышкой 2;

удалить излишки раствора, вытекшие через специальное отверстие;

установить подвижную часть на правую призму 5 стойки;

передвигая вправо или влево подвижный груз 7, установить рычаг 6 в положение равновесия и прочесть показания плотности раствора по верхней шкале;

если плотность раствора окажется большей, чем предел измерения по верхней шкале, то подвижную часть весов необходимо переставить на левую призму 4 и провести измерение по нижней шкале;

после замера снять крышку, вылить раствор из стакана, промыть мерный стакан и крышку водой, протереть их насухо.

Весы рычажные - плотномер ВРП-1

1 - мерный стакан; 2 - крышка; 3 - подушка; 4, 5 - призмы; 6 - рычаг; 7 - подающий груз

Рис. 1

В начале каждой смени, а также по мере надобности, прибор необходимо калибровать чистой пресной (дистиллированной) водой при температуре (20±5) °С. При этом показания прибора должны быть равны 1 г/см3.

3.1.2. Ареометр АГ-ЗПП

Основные характеристики:

диапазон измерения при надетом калибровочном грузе, г/см3 от 0,9 до 1,7;

диапазон измерения без калибровочного груза, г/см3 от 1,6 до 2,4;

погрешность измерения, г/см3 ±0,02;

объем пробы раствора, см3 78,5±1.

Порядок работы:

при измерении плотности бурового раствора с помощью АГ-ЗПП (рис. 2) может быть использована как пресная вода, так и минерализованная;

при использовании пресной воды чистый мерный стакан 2 заполнить буровым раствором, соединить с поплавком 3 поворотом последнего до упора; тщательно обмыть стакан снаружи, погрузить его в ведро с водой 5 и сделать отсчет удельного веса по основной шкале 6 (по делению, до которого ареометр опустился в воду);

при использовании минерализованной воды делается поправка на ее плотность, для чего необходимо заполнить мерный стакан водой и соединить его с поплавком; погрузить прибор в ведро с водой и оставить свободно плавать, деление на поправочной шкале, до которого ареометр погрузится в воду, покажет алгебраическую величину поправки; затем вылить минерализованную воду из стакана, заполнить его буровым раствором, погрузить в ведро и произвести отсчет по основной шкале.

Ареометр АГ-ЗПП

1 - объемный грузик; 2 - мерный стакан; 3 - поплавок; 4 - стержень; 5 - ведерко для воды; 6 - основная шкала; 7 - крышка ведерка

Рис. 2

Плотность бурового раствора в случае применения минерализованной воды вычисляется по формуле

r = rосн + Dr, (1)

где r - плотность бурового раствора, г/см3;

rосн - отсчет плотности, сделанный по основной шкале, г/см3;

Dr - алгебраическая величина поправки (отсчет плотности, сделанный по поправочной шкале), г/см3.

3.1.3. Пикнометр

Пикнометр представляет собой стеклянный сосуд известного объема с притертой пробкой и меткой на шейке. Для выхода из пикнометра воздуха или газа, которые могут выделяться из раствора, в пробке прибора предусмотрена сквозная канавка.

Порядок работы:

взвесить сухой чистый пикнометр;

заполнить его буровым раствором до метки, закрыть пробкой, вытереть насухо и взвесить.

Плотность бурового раствора рассчитывается по формуле

![]() , (2)

, (2)

где r - плотность бурового раствора, г/см3;

P2 - масса пикнометра, заполненного буровым раствором, г;

P1 - масса пустого пикнометра, г;

Vn - вместимость пикнометра, см3.

Примечание. Если вместимость пикнометра заранее не известна, то она определяется по разности масс пикнометра с дистиллированной водой и пустого.

![]() , (3)

, (3)

где Vn - - вместимость пикнометра, см3;

P¢2 - масса пикнометра с дистиллированной водой, г;

P1 - масса пустого пикнометра, г;

rв - плотность дистиллированной воды, г/см3.

Истинная плотность бурового раствора, содержащего газообразные компоненты, рассчитывается по формуле:

, (4)

, (4)

где rист - истинная плотность, г/см3;

r - кажущаяся плотность, г/см3;

Vг - объем газов, % (определяется согласно п. 3.12).

3.2. Определение условной вязкости

Условная вязкость УВ, с - величина, определяемая временем истечения из стандартной воронки определенного объема бурового раствора. Условная вязкость косвенно характеризует гидравлическое сопротивление течению, т.е. подвижность бурового раствора.

Для измерения условной вязкости используется вискозиметр ВБР-1, который состоит из мерной кружки и воронки.

Основные характеристики:

постоянная вискозиметра (время истечения 500 см3 воды

при температуре (20 ± 5) °C, с 15;

погрешность постоянной вискозиметра, с ±0,5;

вместимость воронки вискозиметра, см3 700;

вместимость мерной кружки, см3 500.

Порядок работы:

промыть водой воронку вискозиметра и мерную кружку (при работе с растворами на водной основе);

закрыть отверстие трубки пальцем и налить в воронку через сетку испытуемый буровой раствор до перелива;

подставить мерную кружку под трубку вискозиметра и, убрав палец, открыть отверстие трубки, одновременно включив секундомер;

в момент заполнения кружки раствором до краев остановить секундомер, закрыть отверстие трубки пальцем и прочесть показания секундомера;

после измерения кружку и воронку вымыть.

В начале каждой смены, а также по мере надобности необходимо производить проверку водного числа вискозиметра. Время истечения 500 см3 чистой пресной (дистиллированной) воды при температуре (20±5) °С должно быть равным 15 с. Если значение будет больше 15 с, то трубку вискозиметра надо прочистить, если меньше - вискозиметр следует заменить.

3.3. Определение статического напряжения сдвига при нормальной температуре

Статическое напряжение сдвига (СНС) q, Па - величина, определяемая минимальным касательным напряжением сдвига, при котором начинается разрушение структуры в покоящемся буровом растворе. СНС характеризует прочность тиксотропной структуры и интенсивность упрочнения во времени.

Для измерения СНС могут быть использованы:

прибор СНС-3 (рис. 3);

ротационный вискозиметр ВСН-3 (рис. 4).

Прибор СНС-2

1 - плита-основание; 2 - внешний цилиндр; 3 - кронштейн; 4 - диск со шкалой; 5 -трубка; 6 - упругая нить; 7 - подвеска; 8 - стойка; 9 - подвесной цилиндр; 10 - вращающийся столик; 11 - установочный винт; 12 - электродвигатель

Рис. 3

Принцип работы этих приборов основан на измерении сдвиговых напряжений в контролируемой среде, расположенной между соосными цилиндрами. Мерой сдвиговых напряжений является угол поворота подвесного цилиндра вокруг своей оси.

3.3.1. Прибор СНС-2

Основные характеристики:

пределы измерений, Па (мГ/см2):

при диаметре нити 0,3 мм 0-4 (0-40);

при диаметре нити 0,4 мм 0-10 (0-100);

при диаметре нити 0,5 мм 0-20 (0-200);

основная приведенная погрешность измерения, % ±3;

допускаемая продолжительность измерения, с 60;

частота вращения внешнего цилиндра, мин-1 (об/мин) 0,2 (0,2);

питание электродвигателя от сети переменного тока напряжением, В 220.

Порядок работы:

поместить подвесной цилиндр 9 во внешний цилиндр 2 и подвесить нить 6 на пробку;

тщательно перемешать пробу бурового раствора;

залить раствор меркой, прилагаемой к прибору, в установленный на вращающемся столике 10 внешний цилиндр, подвесной цилиндр при этом должен быть погружен в раствор точно до верхнего края;

быстро установить «0» шкалы 4 против риски указателя и пустить секундомер;

через 1 мин остановить секундомер и включить электродвигатель прибора 12;

после остановки подвесного цилиндра произвести отсчет угла закручивания нити;

установить шкалу в нулевое положение, оставить раствор в состоянии покоя на 10 мин, затем снова включить прибор и замерить максимальный угол закручивания нити.

Статическое напряжение рассчитывается по формуле:

q1,10 = А×j1,10, (5)

где q1,10 - статическое напряжение сдвига через 1 мин и через 10 мин, Па (мГ/см2);

А - коэффициент прибора, на котором проводятся измерения (дается в паспорте прибора);

j1,10 - угол закручивания, измеренный после 1 мин и 10 мин покоя, град.

3.3.2. Ротационный вискозиметр ВСН-3

Основные характеристики:

диапазон измерения статического напряжения сдвига, Па (мГ/см2):

для пружины № 1 от 0 до 45 (от 0 до 450);

для пружины № 2 от 0 до 90 (от 0 до 900);

основная приведенная погрешность измерения, % 4;

погрешность отсчета угла поворота измерительного

элемента, град ±0,5;

пределы термостатирования, °С от 20 до 60;

напряжение питания, В 220.

Порядок работы:

перед измерением чистый сухой стакан 2 заполнить буровым раствором и поставить на столик 1;

включить тумблер «сеть»;

перемешать исследуемый раствор при частоте вращения 600 мин-1 в течение 1 мин;

выключить тумблер «сеть»;

установить ручку переключателя оборотов в положение «0,2»;

раствор оставить в покое на необходимое время, (1 мин, 10 мин);

включить тумблер «сеть»;

отсчитать по шкале 6 показания угла поворота измерительного элемента в момент его максимального значения, предшествующего разрушению структуры.

Прибор ВСН-3

1 - телескопический столик; 2 - стакан; 3 - наружный цилиндр (ротор); 4 - внутренний цилиндр; 5 - смотровое стекло; 6 - шкала; 7 - пружина; 8 - двигатели (ДСД-2, ДСГ-1); 9 - корпус; 10 - выключатель; 11 - переключатель скоростей

Рис. 4

Определение статического напряжения сдвига производится по формуле

q1,10 = k×j1,10, (6)

где q1,10 - статическое напряжение сдвига через 1 и 10 мин, Па (мГ/см2);

k - константа, равная величине статического напряжения сдвига, соответствующего углу закручивания пружины на 1° (указана в паспорте на прибор);

j1,10 - угол поворота измерительного элемента, град.

3.4. Определение статического напряжения сдвига при повышенной температуре

Для измерения используется ротационный вискозиметр BСН-2M (рис. 5).

Принципиальная схема ВСН-2М

1 - змеевик; 2 - внутренний измерительный элемент; 3 - наружный измерительный стакан; 4 - нагревательный элемент; 5 - контейнер; 6 - автоклав; 7 - шпиндель; 8 - шкала; 9 - упругая нить; 10 - манометр; 11 - магнитная муфта; 12 - тахогенератор

Рис. 5

Основные характеристики:

диапазон измерения эффективной вязкости,

Па×с (сП) (от 1 до 1000) 10-3 (от 1 до 1000)

основная приведенная погрешность измерения, % ±5;

избыточное давление на испытуемый буровой

раствор, МПа (кГ/см2) от 0 до 15 (от 0 до 150);

погрешность измерения давления, не более, % ±2,5;

температура нагрева, °С от 20 до 200;

погрешность измерения температуры, не более, % ±2;

частота вращения наружного стакана, мин-1

(об/мин) 0,2; от 50 до 600 (0,2; от 50 до 600);

максимальный угол поворота измерительного

элемента, град 300;

цена деления шкалы измерительного элемента,

град 2;

напряжение питания, В 220.

Порядок работы:

заполнить контейнер 5 исследуемым раствором в количестве 100 см3 и подсоединить к автоклаву 6;

установить по манометру 10 необходимое давление, но не выше 15 МПа;

включить прибор и перемешать испытуемый раствор с частотой вращения наружного стакана, равной 600 мин-1 в течение 1 мин;

выключить перемешивание;

тумблер «вязкость-сдвиг» переключить в нейтральное положение;

шкалу 8 установить на нулевую отметку;

раствор оставить в состоянии покоя на требуемое время (1 мин, 10 мин) тиксотропного уплотнения, после чего тумблер «вязкость-сдвиг» перевести в положение «сдвиг»;

отсчитать показания шкалы в момент максимальных значений, предшествующих разрушению структуры.

Определение статического напряжения сдвига аналогично приведенному для ВСН-3 (п. 3.3.2).

3.5. Определение динамического напряжения сдвига, эффективной и пластической вязкостей при нормальной температуре

Динамическое напряжение сдвига, tо, Па - величина, косвенно характеризующая прочностное сопротивление бурового раствора течению.

Эффективная вязкость h¢, Па×с - величина, косвенно характеризующая вязкостное сопротивление бурового раствора при определенной скорости сдвига.

Пластическая вязкость h, Па×с - условная величина, показывающая долю эффективной вязкости, которая возникает вследствие структурообразования в потоке бурового раствора.

Для измерений показателей, позволяющих получить величины этих параметров, используется ротационный вискозиметр ВСН-3.

Основные характеристики:

диапазон измерения эффективной вязкости при 200 мин-1 (200 об/мин) гильзы, Па×с (сП):

для пружины № 1 от 0,001 до 0,2 (от 1 до 200);

для пружины № 2 от 0,001 до 0,4 (от 1 до 400);

частота вращения наружного

цилиндра, мин-1 (об/мин) 0,2; 200; 300; 400; 600

(0,2; 200; 300; 400; 600);

основная приведенная погрешность измерения

эффективной вязкости, % 5.

Остальные характеристики приведены в п. 3.3.2.

Порядок работы:

перемешать буровой раствор при частоте вращения наружного цилиндра 600 мин-1, затем снять устойчивые показания углов закручивания по шкале прибора при 600, 400, 300, 200 мин-1;

по полученным данным построить график зависимости угла поворота шкалы j от частоты вращения наружного цилиндра n; характерная зависимость угла поворота шкалы от скорости вращения цилиндра для вязкопластичных буровых растворов приведена на рис. 6;

на полученном графике выделить прямолинейный участок и продолжить его до пересечения с осью ординат.

По значение двух точек (n1, j1) и (n2, j2), взятых на прямолинейном участке кривой, определяют эффективную и пластическую вязкости и динамическое напряжение сдвига по формулам:

![]() ; (7)

; (7)

![]() ; (8)

; (8)

![]()

, (9)

, (9)

Кривая зависимости j от n

Рис. 6

где h¢ - эффективная вязкость Па×с (сП);

А, В - константы (приводятся в паспорте на прибор);

h - пластическая вязкость, Па×с (сП);

j2 - угол поворота шкалы, измеренный при большей частоте вращения цилиндра n2, град;

j1 - угол поворота шкалы, измеренный при меньшей частоте вращения цилиндра n1, град;

tо - динамическое напряжение сдвига, Па (мГ/см2);

j - угол поворота шкалы при частоте вращения цилиндра 600 мин-1, град.

Упрощенная методика работы с прибором:

используется лишь две частоты вращения цилиндра 600 и 300 мин-1 или 400 и 200 мин-1 для получения значений j1, n1 и j2, n2;

расчет пластической вязкости nпл и динамического напряжения сдвига tо производится по следующим формулам:

а) для пружины № 1

при использовании частоты вращения 600 и 300 мин-1

h = 0,5(j2 - j1), (10)

tо = 1,5(j1 - h); (11)

при использовании частоты вращения 400 и 200 мин-1

h = 0,75(j2 - j1), (12)

tо = 1,5j1 - 2h; (13)

б) для пружины № 2

при использовании частоты вращения 600 и 300 мин-1

h = j2 - j1, (14)

tо = 3(j1 - h); (15)

при использовании частоты вращения 400 и 200 мин-1

h = 1, 5(j2 - j1), (16)

tо = 3j1 - 2h; (17)

Примечание. Определение пластической вязкости h и динамического напряжения сдвига tо, имеет смысл только в том случае, когда течение исследуемых буровых растворов в зазоре вискозиметра описывается моделью Шведова-Бингама. Поэтому при измерении реологических характеристик неизвестных буровых растворов всегда необходимо определять углы закручивания шкалы на частотах вращения цилиндра 600, 400, 300, 200 мин-1, а использовать упрощенные формулы расчета рекомендуется только тогда, когда равновесные моменты лежат на прямолинейной части графика.

3.6. Определение динамического напряжения сдвига, эффективной и пластической вязкости при повышенной температуре

Для определения этих параметров используется ротационный вискозиметр ВСН-2М (см. рис. 5).

Основные характеристики приведены в п. 3.4.

Порядок работы:

перед измерением контейнер 5 заполнить исследуемым буровым раствором в количестве 100 см3 и подсоединить к автоклаву 6;

установить по манометру 10 необходимое давление, но не выше 15 МПа;

включить прибор и установить частоту вращения наружного стакана 3, равной (400-500) мин-1;

нагреть буровой раствор до требуемой температуры и довести частоту вращения наружного стакана до 600 мин-1;

снять устойчивые показания углов поворота шкалы при следующих фиксированных частотах вращения стакана: 600, 500, 400, 300, 200, 100 мин-1;

построить по полученным данным график.

Обработка полученных данных аналогична используемой для ВСН-3 (п. 3.5) при обычной методике измерений.

3.7. Определение показателя фильтрации при нормальной температуре

Показатель фильтрации Ф, см3 - величина, определяемая объемом дисперсионной среды, отфильтрованной за определенное время при пропускании бурового раствора через бумажный фильтр ограниченной площади. Показатель фильтрации косвенно характеризует способность бурового раствора отфильтровываться через стенки ствола скважины.

Для измерения показателя фильтрации могут быть использованы:

фильтр-пресс ФЛР-1 (рис. 7);

прибор ВМ-6 (рис. 8);

прибор ВГ-1М.

Принцип работы этих приборов основам на способности дисперсионной среды отфильтровываться под давлением из бурового раствора.

3.7.1. Фильтр-пресс ФЛР-1

Основные характеристики:

предел измерения объема фильтрата за 30 мин при диаметре

фильтра 75 мм, см3 120;

погрешность измерения, см3 0,5;

давление фильтрации, МПа (кГ/см2) 0,7 (7);

фактический диаметр фильтра, мм 53;

максимальное давление на входе в редуктор, МПа (кГ/см2) 15 (150).

Порядок работы:

снять стакан 1, вывернуть крышку, сполоснуть их водой и вытереть;

смочить водой фильтровальную бумагу, избыток воды удалить сухой фильтровальной бумагой (при работе с растворами на водной основе);

отвернуть полностью регулировочный винт 3 редуктора 4;

завернуть пропускной клапан 2 до упора;

залить в стакан 1 буровой раствор;

установить уплотняющее кольцо, на него положить фильтровальную бумагу, сетку;

закрыть стакан крышкой;

установить стакан в рабочее положение поворотом его на бобышке на 90 град;

подставить под стакан измерительный цилиндр на 10 или 50 см3 в зависимости от предполагаемого показателя фильтрации;

Фильтр-пресс ФЛР-1

1 - стакан; 2 - пропускной клапан; 3 - регулировочный винт; 4 - редуктор; 5 - баллон с газом

Рис. 7

отвернуть вентиль баллона с газом 5;

поворотом регулировочного винта редуктора по часовой стрелке установить давление на выходе из редуктора 0,7 МПа;

отвернуть винт пропускного клапана на 3,5 оборота и одновременно включить секундомер;

через 30 мин завернуть винт клапана до упора и одновременно выключить секундомер;

замерить количество фильтрата;

закрыть вентиль баллона, снять стакан, вывернуть крышку, убрать уплотнительное кольцо и вылить раствор;

стакан, крышку и кольцо промыть и высушить.

Показатель фильтрации определяется по формуле

Ф = 2Vф, (18)

где Ф - показатель фильтрации, см3;

2 - отношение площади стандартного фильтра к площади фильтрации фильтр-пресса;

Vф - количество фильтрата, полученное на фильтр-прессе, см3.

3.7.2. Прибор ВМ-6

Основные характеристики:

предел измерения при диаметре фильтра 75 мм, см3 46;

погрешность измерения, см3 ±0,5;

фактический диаметр фильтра, мм 53;

давление фильтрации, МПа (кГ/см2) 0,1 (1);

объем пробы бурового раствора, см3 120.

Фильтрационный прибор ВМ-6

1 - плита с кронштейном; 2 - винт; 3 - клапан; 4 - поддон; 5 - металлическая решетка; 6 - фильтрационный стакан; 7 - спускная игла; 8 - напорный цилиндр; 9 - плунжер; 10 - втулка

Рис. 8

Порядок работы:

смочить кружок фильтровальной бумаги водой (при работе с растворами на водной основе) и положить его на решетку 5, которую вставить в нижнюю часть фильтрационного стакана 6 бумагой внутрь; на решетку положить клапан 3 с резиновой прокладкой и навернуть поддон 4; собранный стакан вставить в кронштейн, клапан туго завернуть винтом 2;

залить подготовленный буровой раствор в стакан на 3-4 мм ниже края;

навернуть напорный цилиндр 9 с закрытым игольчатым клапаном 7 на стакан, сверху налить машинное масло;

вставить плунжер в цилиндр и, приоткрыв опускную иглу, легким вращением подвести нулевое деление на шкале к отсчетной риске на втулке цилиндра;

закрыть спускной игольчатый клапан, а клапан с резиновой прокладкой открыть, одновременно пустить в ход секундомер;

через 30 мин сделать отсчет по шкале (глаз должен находиться на уровне отсчетной риски); при открытии клапана с резиновой прокладкой может произойти резкое опускание груза на определенную величину, т.н. «скачок», значение «скачка» необходимо вычитать из полученного по шкале значения показателя фильтрации;

после окончания измерения открыть опускную иглу, выпустить масло и опустившийся плунжер вынуть из цилиндра; игольчатый клапан закрыть, цилиндр отвернуть, масло слить в баллон, раствор вылить, отвинтить поддон, вымыть прибор, насухо вытереть его и собрать для следующего замера.

Прибор ВГ-1М разработан на основе прибора ВМ-6, но плунжер его несколько длиннее и он снабжен двумя шкалами: верхняя предназначена для измерения показателя фильтрации, нижняя - содержания газа.

Основные характеристики:

предел измерения при диаметре фильтра 75 мм, см3 40;

погрешность измерения, см3 ±0,5;

давление фильтрации, МПа (кГ/см2) 0,1 (1);

Порядок работы:

смочить водой кружок фильтровальной бумаги (при работе с растворами на водной основе) и положить его на решетку (избыток воды удалить кусочком сухой бумаги);

вставить решетку в нижнюю часть фильтрационного стакана бумагой внутрь так, чтобы паз совпал со штифтом на стенке стакана;

положить на решетку клапан с резиновой прокладкой и навернуть поддон;

собранный стакан вставить в кронштейн, клапан туго затянуть винтом;

залить буровой раствор в стакан на 3-4 мм ниже края, резьбу стакана вытереть;

навинтить напорный цилиндр на стакан, сверху налить масло, уровень которого не должен доходить до верхнего края цилиндра на 1 см;

вставить плунжер в цилиндр; приоткрыть спускную иглу и, вращая рукой плунжер, подвести нулевое деление на верхней шкале к отсчетной риске на втулке цилиндра; спускной игольчатый клапан закрыть, а нижний - открыть, одновременно пустив секундомер; через 30 мин сделать отсчет по шкале;

открыть спускную иглу, масло выпустить, а опустившийся плунжер вынуть из напорного цилиндра; игольчатый клапан закрыть, цилиндр отвинтить от стакана, масло слить в баллон, прибор вымыть и насухо вытереть.

3.8. Определение показателя фильтрации при повышенной температуре

Для измерения попользуется фильтр-пресс ФП-200 (рис. 9), который предназначен для термообработки и измерения статического и динамического показателей фильтрации.

Основные характеристики:

рабочий объем автоклава, см3 400-500;

диапазон рабочих температур, °С от 20 до 200;

диапазон давления на фильтре, МПа (кГ/см2) от 0,1 до 5 (от 1 до 50);

максимальное рабочее давление в автоклаве,

МПа (кГ/см2) 6 (60);

диапазон скорости вращения мешалки, от 700 до 1000

мин-1 (об/мин) (от 700 до 1000);

время нагрева пробы до 200 °С, мин не более 50.

Порядок работы:

снять верхнюю крышку, заполнить раствором автоклав 3;

установить крышку на место, герметично соединить ее с корпусом автоклава;

Фильтр-пресс ФП-200

1 - запорный вентиль; 2 - фильтрующий элемент; 3 - автоклав; 4 - каналы охлаждения; 5 - электронагреватель; 6 - уплотнительное кольцо; 7 - термометр сопротивления; 8 - уплотнитель; 9 - предохранительный клапан; 10 - манометр; 11 - редукционный клапан; 12 - емкость; 13 - измерительный цилиндр; 14 - гидравлический пресс

Рис. 9

подключить систему создания давления и сбора фильтрата;

спрессовать прибор при рабочем давлении для проверки плотности соединений; при этом трубку отвода фильтрата и редукционный клапан 11 заполнить водой;

включить электронагреватель;

при непрерывном перемешивании нагреть раствор до заданной температуры, после чего открыть запорный вентиль 1 и включить секундомер;

ручным гидропрессом повысить давление в автоклаве до величины, обеспечивающей заданный перепад 5 МПа;

одновременно редукционным клапаном установить противодавление под фильтром, превышающее на 0,2-0,5 МПа давление насыпанных паров фильтрата при заданной температуре;

по истечении 30 мин выключить секундомер;

одновременно закрыть запорный вентиль;

замерить полученное количество фильтрата в измерительном цилиндре 13;

oxладить прибор до комнатной температуры с помощью водяного охлаждения;

разобрать и вымыть прибор, подготовить его к следующему замеру.

Для определения показателя фильтрации полученное значение объема фильтрата умножается на коэффициент 2,25, который равен отношению площади поверхности стандартного фильтра (44,15 см2) к площади рабочей поверхности фильтр - пресса (19,6 см2).

3.9. Определение толщины фильтрационной корки

Толщина фильтрационной корки измеряется линейкой.

Порядок работы:

после определения показателя фильтрации вынуть из прибора фильтр с коркой, смыть с нее верхнюю рыхлую часть слабой струёй воды и поместить корку на ровную пластинку;

измерить линейкой толщину фильтрационной корки.

3.10. Определение статического напряжения сдвига в фильтрационной корке при перепадах давления

Статическое напряжение сдвига в фильтрационной корке q, MПа - величина, определяемая минимальным усилием сдвига груза, находящегося в контакте с фильтрационной коркой, косвенно характеризует прихватоопасные свойства бурового раствора.

Для измерения статического напряжения в фильтрационной корке используется установка НК-1 (рис. 10).

Принцип работы установки основан на определении статического напряжения сдвига поверхностных слоев корки по усилию сдвига помещенного на нее груза, Фильтрационная корка, сформированная под давлением, поднимается при помощи подъемного столика и входит в контакт с грузом, после этого определяются толщина корки и усилие сдвига.

Основные характеристики:

диапазон определения статического напряжения

сдвига фильтрационной корки, МПа (кГ/см2) от 0 до 1 (от 0 до 10);

перепад давления на фильтрационной корке,

не более, МПа (кГ/см2) 5 (50);

объем пробы бурового раствора, см3 600;

основная приведенная погрешность измерения

перепада давления, % 1;

основная приведенная погрешность измерения

статического напряжения сдвига, % 3;

температура нагрева испытуемой жидкости

не должна превышать, °С 90;

максимальная толщина фильтрационной корки, мм 20;

электрическое питание установки - переменный ток

напряжением, В 220;

пневматическое питание установки - сжатый

инертный газ давлением до, МПа (кГ/см2) 15 (150).

Установка НК-1

1 - отсчетное устройство; 2 - электропривод; 3 - счетчик; 4 - ходовой винт; 5 - измерительная пружина; 6 - вал; 7 - диафрагма; 8 - милливольтметр; 9 - подъемный столик; 10 - фильтрующий элемент; 11 - рамка; 12 - измерительный груз; 13 - корпус; 14 - манометр

Рис. 10

Порядок работы:

поднять столик 9 в крайнее верхнее положение поворотом маховика по часовой стрелке;

собрать фильтрующий элемент, для чего на сетку с гуммированным ободком положить 1-2 листа фильтровальной бумаги, верхнюю сетку, кольцо и накидной гайкой-крышкой соединить с корпусом фильтра;

установить фильтрующий элемент 10 в гнездо подвижного столика, зафиксировать его и закрыть вентиль «промывка»;

установить рамку 11 в корпус 13 на опорные призмы и проверить нулевое положение пружины 5;

заполнить корпус буровым раствором в объеме 550-600 см3;

установить груз в рамку, а узел 1 отсчетного устройства толщины корки в корпус;

установить крышку, закрепить ее болтами и зафиксировать начальное положение фильтра по шкале;

опустить столик до крайнего нижнего положения;

создать требуемый перепад давления, но не более 5 МПа;

под выходной штуцер столика поставить стакан для сбора и измерения объема фильтрата, зафиксировать время начала фильтрации;

по истечении заданного времени фильтрации поднять столик в крайнее верхнее положение и измерить толщину фильтрационной корки, зафиксировать время начала прилипания корки к грузу;

после выдержки необходимого времени прилипания и уплотнения измерить напряжение пружины, для чего включить тумблер «сеть», а переключатель установить в положение «изм.»;

в момент срыва груза с корки загорается сигнальная лампочка и автоматически отключается привод натяжения пружины; величина напряжения пружины фиксируется счетчиком 3;

при проведении измерений при повышенной температуре буровой раствор перед заливкой рекомендуется подогреть до нужной температуры (но не более 90 °С); после заливки раствора в корпус включить термостатирование раствора; все остальные действия аналогичны описанным выше;

по окончании измерений возвратить пружину в исходное положение («нулевое»), отключить установку от электропитания, сбросить давление, вылить испытуемый буровой раствор, произвести разборку установки.

Статическое напряжение сдвига в фильтрационной корке определяется по формуле

qк = k×n, (19)

где qк - статическое напряжение сдвига фильтрационной корки, МПа (кГ/см2);

k - константа (приведена в паспорте на установку), МПа/дел (кГ/см2×дел);

n - число делений по счетчику, дел.

3.11. Определение концентрации посторонних твердых примесей

Концентрация посторонних твердых примесей Сп, % - величина, определяемая отношением количества всех грубодисперсных частиц независимо от их происхождения к общему количеству бурового раствора. Характеризует степень загрязнения бурового раствора.

Для определения концентрации посторонних твердых примесей используется металлический отстойник ОМ-2 (рис. 11).

Отстойник ОМ-2

1 - уплотнительная крышка; 2 - цилиндрический сосуд; 3 - стеклянная бюретка

Рис. 11

Основные характеристики:

вместимость, см3

отстойника 600;

отстойника до сливного отверстия 500;

крышки 60;

пробирки 10.

Порядок работы:

определение общей концентрации посторонних твердых примесей;

промыть отстойник;

снять крышку отстойника 1, отмерить ею 50 см3 раствора и влить его в отстойник;

не моя крышку, зачерпнуть ею воду, разбавить оставшийся на внутренних стенках крышки раствор и вылить в отстойник;

держа отстойник вертикально, наполнить его водой до уровня отверстия на боковой поверхности; при появлении из отверстия воды следует подождать, пока не вытечет ее излишек;

плотно закрыть отстойник крышкой и повернуть его в горизонтальное положение сливным отверстием вверх, прижимая крышку и прикрывая отверстие пальцем, интенсивно взболтать содержимое отстойника;

повернуть отстойник в вертикальное положение, выждать одну минуту и снять по шкале бюретки 3 объем твердого осадка.

Общая концентрация посторонних твердых примесей равна удвоенному объему твердого осадка.

Определение концентрации отмытых посторонних твердых примесей:

после определения объема твердого осадка воду с неосевшими глинистыми частицами слить через край отстойника;

разбавить осадок свежими порциями воды и перенести в фарфоровую чашку диаметром 120 мм;

через 1-2 мин слить отстоявшуюся воду и налить новую порцию воды, в которой растереть осадок резиновой пробкой;

сливать мутную воду, повторяя отмыв несколько раз до полного отмучивания глинистых частиц;

после этого разбавить осадок водой, перенести в отстойник и замерить его объем.

Концентрация отмытых посторонних твердых примесей равна удвоенному объему полученного осадка.

3.12. Определение показателей стабильности и седиментации

Показатель стабильности Sо, г/см3 - величина, определяемая разностью плотностей нижней и верхней частей отстоявшегося в течение определенного времени бурового раствора, косвенно характеризует способность раствора сохранять свою плотность.

Показатель седиментации S, % - величина, определяемая количеством дисперсной фазы, отделившейся от определенного объема бурового раствора в результате гравитационного разделения его компонентов за определенное время. Показатель седиментации косвенно характеризует стабильность бурового раствора.

Для определения показателя стабильности используется цилиндр стабильности ЦС-2 (рис. 12).

Для определения показателя седиментации используется стеклянный мерный цилиндр.

3.12.1. Цилиндр стабильности ЦС-2

Основные характеристики:

вместимость цилиндра, см3 720;

масса, кг 0,36.

Порядок работы:

влить пробу раствора в цилиндр 1 до края, предварительно тщательно перемешав ее;

установить заполненный цилиндр в спокойном месте, отметить по часам время и оставить его в покое на сутки;

через 24 часа открыть пробку 3, слить верхнюю часть пробы раствора вместе с отстоявшейся водой в кружку;

тщательно перемешать слитый раствор и определить его плотность;

Цилиндр стабильности ЦС-2

1 - цилиндр; 2 - ручка; 3 - резиновая пробка

Рис. 12

закрыть отвод пробкой, тщательно перемешать остающуюся в цилиндре нижнюю половину раствора и определить ее плотность;

при определении плотности ареометром АГ-ЗПП обязательно погружать его при всех измерениях в одну и ту же воду;

вымыть цилиндр и вытереть насухо.

Показатель стабильности бурового раствора определяется по разности плотностей нижней и верхней половин раствора.

3.12.2. Стеклянный мерный цилиндр

Основные характеристики:

вместимость, см3 100;

цена деления, см3 1.

Порядок работы:

тщательно перемешанную пробу бурового раствора налить в цилиндр до 100-го деления по шкале;

поставить цилиндр с раствором в спокойное место, отметить время и оставить на 24 часа;

через 24 часа прочесть по шкале цилиндра отсчет положения уровня раздела раствора;

цилиндр вымыть и высушить.

Показатель седиментации бурового раствора находится по формуле

S = 100 - V, (20)

где S - показатель седиментации, %;

100 - вместимость мерного цилиндра, см3;

V - положение уровня раздела раствора, см3.

3.13. Определение концентрации газа

Концентрация газа, Со, % - величина, определяемая объемом газа в единице объема бурового раствора, характеризует степень разгазирования или вспенивания бурового раствора.

Дм определения концентрации газа могут быть использованы:

прибор ПГР-1 (рис. 13);

прибор ВГ-1М;

метод разбавления.

Принцип работы ПГР-1 и ВГ-1М основан на свойстве газов сжиматься под действием избыточного давления.

3.13.1. Прибор ПГР-1

Основные характеристики:

диапазон измерения, % от 0 до 10;

абсолютная погрешность измерения, % ±0,5;

цена деления шкалы, % 0,5;

температура бурового раствора, °С от +5 до +80;

давление в рабочей емкости, МПа (кГ/см2) до 0,3 (3).

Порядок работы:

заполнить стакан 6 до краев буровым раствором и соединить с корпусом 3 прибора;

вращая маховик 2 против часовой стрелки, следить за показаниями манометра 4 и прекратить вращение при достижении избыточного давления в 0,3 МПа;

прочесть по шкале 1 показания концентрации газа в буровом растворе;

сбросить давление, повернув маховик по часовой стрелке до упора;

отсоединить кран от корпуса, вылить раствор, вымыть стакан и разделитель и высушить их.

Прибор ПГР-1

1 - шкала; 2 - маховик; 3 - корпус; 4 - манометр; 5 - резиновый разделитель; 6 - стакан

Рис. 13

3.13.2. Прибор ВГ-1М

Основные характеристики и порядок подготовки прибора к работе изложены в п. 3.7.3.

Порядок работы:

навинтить цилиндр на горловину стакана, заполнить его маслом и надеть плунжер с грузом-шкалой;

клапан, находящийся под решеткой фильтрационного стакана, при измерении должен быть закрыт;

деление шкалы «газ», остановившееся при опускании плунжера против риски на верхнем крае втулки, укажет концентрацию газа в буровом растворе.

3.13.3. Метод разбавления

Метод основан на уменьшении объема бурового раствора в результате удаления газа из пробы раствора, разбавленного водой.

Для измерения необходимы:

мерный цилиндр вместимостью 250 см3 с притертой пробкой;

мерный цилиндр вместимостью 200 см3 без пробки;

мензурка или цилиндр вместимостью 50 см3.

Порядок работы:

в мерный цилиндр с притертой пробкой налить 50 см3 бурового раствора, отмеренного мензуркой;

отмерить 200 см3 воды и вылить в цилиндр, предварительно обмыв этой водой мензурку, которой отмерялся буровой раствор;

закрыть цилиндр с разбавленным раствором притертой пробкой, энергично взболтать в течение 1 мин и оставить в покое на некоторое время;

после опадения пены отметить объем жидкости в цилиндре.

Концентрацию газа вычисляют по формуле

Со = (250 - Vж)2, (21)

где Со - концентрация газа, %;

250 - суммарный объем бурового раствора с газом и водой, см3;

Vж - объем бурового раствора и воды после удаления газа, см;

2 - множитель для получения результата в процентах.

3.14. Определение концентрации твердой фазы и нефти в буровом растворе

Концентрация твердой фазы, СТ, % - величина, определяемая отношением количества твердого вещества к общему объему бурового раствора.

Объемная концентрация твердой фазы определяется, исходя из материального баланса компонентов бурового раствора, и рассчитывается по формуле

где СТ - объемная концентрация твердой фазы, %;

Сн - объемная концентрация нефти, %;

Сс - объемная концентрация соли, %;

rТ - плотность твердой фазы, г/см3;

rр - плотность раствора, г/см3;

rвф - плотность водной фазы, г/см3;

rн - плотность нефти, г/см3;

rс - плотность соли, г/см3;

rв - плотность воды, г/см3.

При плотности водной фазы, равной плотности воды rвф = rв = 1,0 г/см3, плотности нефти rн = 0,8 г/см3, плотности соли (NaCl), rс = 2,85 г/см3.

Перевод объемной концентрации твердой фазы в массовую концентрацию производится по формуле

![]() , (24)

, (24)

где ТТ - массовая концентрация твердой фазы в буровом растворе, %.

Определение величин, входящих в формулы (22, 23), рассмотрено ниже для конкретных видов буровых растворов.

Для растворов, содержащих только воду и глину, формулы (22, 23) значительно упрощаются (rТ ¹ rгл)

![]() . (25)

. (25)

Концентрация твердой фазы (глины) в данных растворах зависит только от плотности раствора и определять ее можно по таблице 1, принимая среднее значение плотности глины rгл = 2,6 г/см3.

Таблица 1

Концентрация твердой фазы (глины) в зависимости от плотности раствора. При расчетах принято среднее значение плотности глины - 2,6 г/см3

|

Концентрация глины, % |

|||

|

объемная |

масс. объем. |

массовая |

|

|

1 |

2 |

3 |

4 |

|

1,000 |

0,00 |

0,00 |

0,00 |

|

1,005 |

0,31 |

0,81 |

0,80 |

|

1,010 |

0,62 |

1,62 |

1,60 |

|

1,015 |

0,93 |

2,43 |

2,39 |

|

1,020 |

125 |

3,25 |

3,18 |

|

1,025 |

1,56 |

4,07 |

3,96 |

|

1,030 |

1,88 |

4,87 |

4,74 |

|

1,035 |

2,19 |

5,60 |

5,50 |

|

1,040 |

2,50 |

6,50 |

6,25 |

|

1,045 |

2,87 |

7,32 |

7,00 |

|

1,050 |

3,12 |

8,12 |

7,73 |

|

1,055 |

3,44 |

8,94 |

8,47 |

|

1,060 |

3,75 |

9,75 |

9,20 |

|

1,065 |

4,07 |

10,60 |

9,91 |

|

1,070 |

4,38 |

11,39 |

10,64 |

|

1,075 |

4,69 |

12,19 |

11,34 |

|

1,080 |

5,00 |

13,00 |

12,04 |

|

1,085 |

5,31 |

13,81 |

12,74 |

|

1,090 |

5,63 |

14,63 |

13,41 |

|

1,095 |

5,94 |

15,44 |

14,10 |

|

1,100 |

6,25 |

16,25 |

14,75 |

|

1,105 |

6,56 |

17,06 |

15,44 |

|

1,110 |

6,87 |

17,87 |

16,11 |

|

1,115 |

7,10 |

18,66 |

16,76 |

|

1,120 |

7,50 |

19,50 |

17,41 |

|

1,125 |

7,81 |

20,31 |

18,06 |

|

1,130 |

8,12 |

21,12 |

18,69 |

|

1,135 |

8,43 |

21,93 |

19,32 |

|

1,140 |

8,75 |

22,75 |

19,96 |

|

1,145 |

9,06 |

23,56 |

20,57 |

|

1,150 |

9,37 |

24,37 |

21,20 |

|

1,155 |

9,68 |

25,18 |

21,80 |

|

1,160 |

10,00 |

26,00 |

22,41 |

|

1,165 |

10,31 |

26,81 |

23,01 |

|

1,170 |

10,62 |

27,62 |

23,61 |

|

1,175 |

10,93 |

28,43 |

24,20 |

|

1,180 |

11,25 |

29,25 |

24,79 |

|

1,185 |

11,56 |

30,06 |

25,36 |

|

1,190 |

11,87 |

30,87 |

25,95 |

|

1,195 |

12,18 |

31,68 |

26,51 |

|

1,200 |

12,50 |

32,50 |

27,10 |

|

1,205 |

12,81 |

33,31 |

27,65 |

|

1,210 |

13,12 |

34,40 |

28,20 |

|

1,215 |

13,43 |

34,90 |

28,75 |

|

1,220 |

13,75 |

35,75 |

29,30 |

|

1,225 |

14,06 |

36,56 |

29,85 |

|

1,230 |

14,37 |

37,37 |

30,39 |

|

1,235 |

14,68 |

38,18 |

30,95 |

|

1,240 |

15,00 |

39,00 |

31,45 |

|

1,245 |

15,31 |

39,81 |

32,00 |

|

1,250 |

15,62 |

40,62 |

37,50 |

|

1,255 |

15,93 |

41,43 |

33,02 |

|

1,260 |

16,25 |

42,25 |

33,53 |

|

1,265 |

16,56 |

43,06 |

34,04 |

|

1,270 |

16,87 |

43,87 |

34,55 |

|

1,275 |

17,13 |

44,68 |

35,03 |

|

1,280 |

17,50 |

45,50 |

35,55 |

|

1,285 |

17,61 |

46,31 |

36,04 |

|

1,290 |

18,12 |

47,12 |

36,53 |

|

1,295 |

16,43 |

17,93 |

37,04 |

|

1,300 |

18,75 |

48,75 |

37,50 |

|

1,305 |

19,06 |

49,56 |

38,00 |

|

1,310 |

19,37 |

50,37 |

38,42 |

|

1,315 |

19,68 |

51,18 |

38,95 |

|

1,320 |

20,00 |

52,00 |

39,39 |

|

1,325 |

20,31 |

52,81 |

39,88 |

|

1,330 |

20,62 |

53,62 |

40,31 |

|

1,335 |

20,93 |

54,43 |

40,75 |

|

1,340 |

21,25 |

55,25 |

41,23 |

|

1,345 |

21,66 |

56,06 |

41,72 |

|

1,350 |

21,87 |

56,87 |

42,13 |

|

1,355 |

22,18 |

57,68 |

42,60 |

|

1,360 |

22,50 |

58,60 |

43,01 |

|

1,365 |

22,81 |

69,31 |

43,49 |

|

1,370 |

23,12 |

60,12 |

43,88 |

|

1,375 |

23,43 |

60,93 |

44,25 |

|

1,380 |

23,75 |

61,75 |

44,75 |

|

1,385 |

24,06 |

62,56 |

45,25 |

|

1,390 |

24,37 |

63,37 |

45,60 |

|

1,395 |

24,68 |

64,18 |

46,00 |

Более точно концентрация твердой фазы в данных растворах определяется методом выпаривания взвешенной пробы раствора и определения массы высушенной пробы.

Порядок работы:

палить 50 г бурового раствора в предварительно высушенную и взвешенную фарфоровую чашку;

взвесить чашку с раствором, поместить ее в сушильный шкаф и сушить на верхней полочке при температуре приблизительно 100 °С до постоянной массы;

первое взвешивание произвести примерно через 6 часов, повторные - через 1 час, масса считается постоянной, если разность между двумя последовательными взвешиваниями менее 0,01 г; пробы перед каждым взвешиванием выдерживать в эксикаторе с безводным хлористым кальцием до охлаждения.

Массовая концентрация твердой фазы вычисляется по формуле

![]() , (26)

, (26)

где ТТ - массовая концентрация твердой фазы, %;

Р - масса высушенной чашки, г;

Р1 - масса чашки с буровым раствором, г;

Р2 - масса чашки с высушенной пробой, г.

Для минерализованных растворов объемная концентрация соли (Сс) определяется по таблице 2, исходя из плотности фильтрата бурового раствора. Плотность раствора и фильтрата определяется на весах-плотномере ВРП-1 или пикнометром.

Пример 1. Раствор имеет плотность 1,095 г/см3. Солей и нефти нет. Необходимо найти концентрацию твердой фазы.

Таблица 2

Концентрация NaCl в растворах различной плотности (при 20 °С)

|

Концентрация NaCl |

Плотность, г/см3 |

Концентрация NaCl |

|||

|

массовая |

объемная |

массовая |

объемная |

||

|

1,005 |

0,76 |

0,27 |

1,105 |

14,64 |

6,68 |

|

1,010 |

1,97 |

0,70 |

1,110 |

15,27 |

5,95 |

|

1,015 |

2,28 |

0,81 |

1,115 |

15,89 |

6,22 |

|

1,020 |

3,02 |

1,08 |

1,120 |

16,51 |

6,49 |

|

1,025 |

3,76 |

1,35 |

1,125 |

17,12 |

6,76 |

|

1,030 |

4,49 |

1,62 |

1,130 |

17,72 |

7,03 |

|

1,035 |

5,21 |

1,89 |

1,135 |

18,32 |

7,30 |

|

1,040 |

5,93 |

2,16 |

1,140 |

18,92 |

7,57 |

|

1,045 |

6,63 |

2,43 |

1,145 |

19,51 |

7,84 |

|

1,050 |

7,34 |

2,70 |

1,150 |

20,09 |

8,11 |

|

1,055 |

8,03 |

2,97 |

1,155 |

20,67 |

8,38 |

|

1,060 |

8,72 |

3,24 |

1,160 |

21,25 |

8,65 |

|

1,065 |

9,40 |

3,51 |

1,165 |

21,82 |

8,92 |

|

1,070 |

10,08 |

3,78 |

1,170 |

22,38 |

9,19 |

|

1,075 |

10,75 |

4,05 |

1,175 |

22,94 |

9,46 |

|

1,080 |

11,41 |

4,32 |

1,180 |

23,50 |

9,73 |

|

1,085 |

12,07 |

4.59 |

1,185 |

24,05 |

10,00 |

|

1,090 |

12,72 |

4,86 |

1,190 |

24,60 |

10,27 |

|

1,095 |

13,37 |

5,14 |

1,195 |

25,14 |

10,54 |

|

1,100 |

14,00 |

5,41 |

1,200 |

25,68 |

10,81 |

По таблице 1 в соответствующей строке находим, что раствор плотностью 1,095 г/см3 содержит 5,94 % (объемн.) твердой фазы. Или, подставляя значение rр = 1,095 г/см3 в формулу (22) (Cн = 0; Сс = 0), найдем

![]() %.

%.

Пример 2. Раствор плотностью 1,27 г/см3 содержит 5 % (объемн.) нефти, плотность фильтрата 1,02 г/см3. Необходимо найти объемную концентрацию твердой фазы.

По таблице 2 находим, что раствор плотностью 1,02 г/см3 содержит 1 % (объемн.) соли. Подставляем все данные в формулу, получим содержание твердой фазы

![]() %.

%.

Для сложных систем буровых растворов, содержащих соль, нефть, глину, утяжелитель, определение концентрации твердой фазы, нефти и других компонентов производится с помощью установки ТФН-1, принцип работы которой основан на выпаривании жидкой фазы из заданного объема бурового раствора, конденсации паров и измерении объема жидкой фазы.

Основные характеристики установки ТФН-1:

объем выпариваемой пробы бурового раствора, см3 10;

температура нагрева пробы бурового раствора, °С 450 ± 50;

продолжительность анализа, не более, мин 60;

основная приведенная погрешность определения

концентрации твердой и жидкой фаз в буровом

растворе, не более, % 4;

напряжение питания, В 220.

Порядок работы:

Определение концентрации твердой фазы в пробе бурового раствора при наличии аналитических весов ВЛР-200-Т или квадрантных весов ВЛКТ-500г/10 производится весовым методом:

определить путем взвешивания на весах массу собранного испарителя без пробы;

отвинтить нижнюю камеру испарителя, наполнить ее буровым раствором, закрыть калибровочной крышкой, свинтить с верхней камерой и снова взвесить;

соединить испаритель с конденсатором, произвести затяжку резьбовых соединений и вставить в гнездо термостата;

установить измерительный цилиндр против сливного отверстия конденсатора;

закрыть крышку кожуха и включить установку в сеть на нагрев, начало нагрева контролировать по загоранию сигнальной лампочки на передней панели;

окончанием анализа служит прекращение выпадения капель конденсата в измерительный цилиндр, после прекращения выпадения капель отключить питание электродвигателя;

открыть крышку кожуха установки, извлечь из термостата испаритель с конденсатором и установить его в подставку для охлаждения, вставить в термостат охладитель, предварительно наполненный водой;

полученные конденсатные объемы воды и нефти считываются с точностью до 0,1 см3 по градуировочной шкале измерительного цилиндра в соответствии с положениями менисков; по окончании измерений измерительный цилиндр освободить от конденсата, высушить и подготовить для проведения следующего анализа;

после охлаждения испаритель с твердым остатком отсоединить от конденсатора и взвесить.

В том случае, если отсутствуют весы ВЛР-200-Т или ВЛКТ-500г/10, применяется объемный метод, для которого необходимо иметь весы-плотномер ВРП-1 (или пикнометр). Определение концентрации твердой и жидкой фазы производится следующим образом:

определить с помощью ВРП-1 или пикнометра плотность бурового раствора, подлежащего анализу;

наполнить нижнюю камеру испарителя буровым раствором, прикрыть калибровочной крышкой, произвести сборку испарителя с конденсатором и вставить их в термостат, включить установку на нагрев;

после окончания выпаривания, компенсации, прокаливания и прекращения отекания капель конденсата установку отключить от электропитания;

испаритель и конденсатор извлечь из термостата и произвести охлаждение;

определить с точностью до 0,1 см3 полученные в измерительном цилиндре конденсатные объемы воды и нефти.

Если использовался весовой метод, то обработка данных производится следующим образом:

плотность бурового раствора рассчитывается по формуле

![]() , (27)

, (27)

где rр - плотность раствора, г/см3;

Р1 - масса испарителя без пробы, г;

Р2 - масса испарителя о пробой, г;

10 - вместимость камеры испарителя, см3;

плотность твердой фазы рассчитывается по формуле

![]() , (28)

, (28)

где rТ - плотность твердой фазы, г/см3;

Р1 - масса испарителя без пробы, г;

Р3 - масса испарителя с твердым остатком, г;

VT - объем твердой фазы, см3;

объем твердой фазы рассчитывается по формуле

VT = 10 - Vв - Vн - Vс, (29)

где VT - объем твердой фазы, см3;

10 - вместимость камеры испарителя, см3;

Vв - объем вод в измерительном цилиндре, см3;

Vн - объем нефти в измерительном цилиндре, см3;

Vс - объем соли в навеске раствора, см3;

Объем соли в навеске раствора рассчитывается по формуле

![]() , (30)

, (30)

где Vс - объем соли, см;

10 - вместимость камеры испарителя, см3;

Сс - объемная концентрация соли, % (определяется по таблице 2).

Используя данные, полученные по формуле (22) или (23), определяют концентрацию твердой фазы.

Если использовался объемный метод, то обработка данных производится следующим образом:

плотность твердой фазы рассчитывается по формуле

![]() , (31)

, (31)

где rТ - плотность твердой фазы, г/см3;

РТ - масса твердой фазы, г;

VТ - объем твердой фазы, см3;

масса твердой фазы рассчитывается по формуле

РT = 10rр - Vв×1,0 - Vн×0,8 - Vс×2,85, (32)

где РT - масса твердой фазы, см;

10 - вместимость камеры испарителя, см3;

rр - объем вод в измерительном цилиндре, г/см3;

Vн - объем нефти в измерительном цилиндре, см3;

Vс - объем соли в навеске раствора, см3 (определяется как в весовом методе);

0,8 - плотность нефти, г/см3;

0,85 - плотность соли, г/см3;

объем твердой фазы рассчитывается по формуле (29).

Используя полученные по формуле (22) данные, определяют концентрацию твердой фазы.

Объемная концентрация утяжелителя в растворе рассчитывается по формуле

, (33)

, (33)

где Су - объемная концентрация утяжелителя в растворе, %;

rу - плотность утяжелителя, г/см3;

rТ - плотность твердой фазы раствора, г/см3;

rгл - плотность глины, г/см3 (если неизвестна, то принимают 2,6 г/см3);

СТ - объемная концентрами твердой фазы, %.

Объемную концентрацию глины в растворе рассчитывают по формуле

Сгл = СТ - Су, (34)

где Сгл - объемная концентрация глины, %;

Сгл - объемная концентрация твердой фазы, %;

Су - объемная концентрация утяжелителя, %.

Пример 3. Масса навески раствора в испарителе - 17 г, масса навески после высушивания - 9,8 г, плотность фильтрата - 1,03 г/см3, в измерительном цилиндре находилось 1,1 см3 нефти и 6,3 см3 воды. Необходимо найти концентрацию твердой фазы и ее компонентов (барита и глины) в растворе:

определяем плотность раствора

rр = 17 : 10 = 1,7 г/см3;

определяем объем соли в навеске. Но таблице 2 найдем объемную концентрацию соли. При rс =1, г/см3, Сс = 1,62 %,

![]() см3;

см3;

определяем объем твердой фазы

VT = 10 - 1,1 - 6,3 - 0,16 = 2,44 см3;

определяем плотность твердой фазы

![]() = 4,02 г/см3;

= 4,02 г/см3;

определяем объемную концентрацию твердой фазы

![]() %;

%;

объемную концентрацию барита в растворе

![]() %;

%;

определяем объемную концентрацию глины в растворе

Сгл = 17,2 - 15,4 = 1,8 %.

Пример 4. Плотность раствора - 1,95 г/см3; плотность фильтрата - 1,06 г/см3; в измерительном цилиндре находилось 1,7 см3 нефти и 4,4 см3 воды.

Необходимо найти концентрацию твердой фазы и ее компонентов (барита и глины) в растворе:

определяем объем соли (при rс = 1,06 г/см3, Сс = 3,24 %)

![]() см3;

см3;

определяем объем твердой фазы

VT = 10 - 4,4 - 1,7 - 0,324 = 3,576 см3;

определяем массу твердой фазы

РТ = 10×1,95 - 4,4 - 1,7×0,8 - 0,324×2,85 - 12,82 г;

определяем плотность твердой фазы

![]() г/см3;

г/см3;

определяем объемную концентрацию твердой фазы

![]() %;

%;

определяем объемную концентрацию барита в растворе

![]() %;

%;

определяем объемную концентрацию глины в растворе

Сгл = 35,7 - 24,9 = 10,8 %.

3.15. Определение концентрации коллоидных частиц в буровом растворе

Концентрация коллоидных частиц Ск, % - величина, определяемая отношением количества частиц размером менее 2 мкм к общему количеству бурового раствора. Характеризует активную составляющую твердой фазы, наиболее влияющую на свойства бурового раствора.

В основу определения концентрации коллоидных частиц положен экспресс-метод определения бентонита в буровом растворе по величине адсорбции метиленовой сини (МС).

В среднем 1 г коллоидных частиц бентонита (размером менее 2 мкм) адсорбирует 59 см3 МС 0,45 %-ной концентрации. Эта величина принята стандартной при сравнительной оценке активности твердой фазы буровых растворов.

Необходимые реактивы и посуда:

водный раствор МС; растворить 4,5 МС (ЧДА) в 300 мл теплой дистиллированной воды, охладить и разбавить до 1000 мл, хранить в закрытой посуде;

5 н. раствор химически чистой серной кислоты при медленном перемешивании влить 14 мл концентрированной серной кислоты в 50 мл холодной дистиллированной воды и разбавить до 100 мл;

перекись водорода 3 %-ная «аптечная»;

дистиллированная вода;

конические колбы вместимостью 250 мл;

цилиндры мерные на 25 и 50 мл;

шприц аптечный на 2 мл с большим размером отверстия (или пипетка с обрезанным носиком);

стеклянная палочка;

фильтровальная бумага средней плотности (белая лента).

Порядок работы:

отобрать шприцем или пипеткой 2 мл предварительно перемешанного бурового раствора и перенести его в чистую коническую колбу вместимостью 250 мл;

добавить 15 мл 3 %-ного раствора перекиси водорода и 0,5 мл 5 н. раствора Н2SO4, тщательно размещать и кипятить ровно 4 мин в колбе с обратным холодильником (стеклянной воронкой); добавка перекиси водорода позволит исключить влияние на результат определения таких реагентов, как гуматы, КМЦ, акриловые и лигносульфонаты, а добавка серной кислоты позволит четко отбить точку конца титрования;

после охлаждения измерить объем, разбавить дистиллированной водой до 50 мл и титровать МС;

после каждой добавки МС раствор тщательно перемешивать короткое время (встряхиванием), затем стеклянной палочкой из колбы отобрать каплю и нанести ее на фильтровальную бумагу; при полном сорбировании МС глиной данной пробы раствора от капли будет оставаться темный круг с четко очерченной границей и прозрачная вода;

титрование ведется до тех пор, пока от капли на фильтровальной бумаге не появится голубой ореол от избытка свободной МС, после этого через 2 мин легкого встряхивания необходимо отобрать повторную каплю, если ореол не исчезнет, то следует считать, что достигнут предел поглощения и титрование закончено, если же ореол исчезнет, следует продолжать титрование добавкой по 0,5-1 мл МС.

Необходимо иметь ввиду, что с начала титрования необходимо добавлять по 0,5-1,0 мл МC, иначе результат определения может бить искажен.

В некоторых случаях, например, в буровых растворах большой плотности или с малым содержанием твердой фазы, когда концентрация коллоидных частиц мала, добавка МС по 1 мл может быть большой, в этом случае конец титрования можно определить только добавками части миллилитра МС, используя микробюретку.

Объемная концентрация коллоидных частиц в буровом растворе определяется по следующей формуле

Ск = 0,33×V, (35)

где Ск - объемная концентрация коллоидных частиц в буровом растворе, %;

V - объем МС, пошедшей на титрование 2 мл исследуемого раствора, мл.

Перевод объемной концентрации коллоидных частиц в массовую концентрацию производится по формуле

Тк = Ск × rгл, (36)

где Тк - массовая концентрация коллоидных частиц в буровом растворе, %;

rгл - плотность глины, равная 2,6 г/см3.

3.16. Определение водородного показателя

Водородный показатель рН характеризует активность или концентрацию ионов водорода в буровом растворе.

Для измерения водородного показателя могут быть использованы:

индикаторная бумага;

лабораторный рН-метр-милливольтметр рН-121.

3.16.1. Индикаторная бумага

Сухость работы с индикаторной бумагой заключается в сравнении цвета индикаторной бумаги, смоченной буровым раствором, с эталоном и определении рН бурового раствора.

3.16.2. Лабораторный рН-метр-милливольтметр рН-121

Работа прибора основана на преобразовании э.д.с. электродной системы в постоянный ток, пропорциональный измеряемой величине.

Основные характеристики:

диапазон измерения величины рН, от 1 до 14,

от 1 до 4,

от 4 до 9,

от 9 до 14;

абсолютная погрешность измерения по диапазонам:

от 1 до 14 ±0,4;

от 1 до 4 ±0,04;

от 4 до 9 ±0,04;

от 9 до 14 ±0,04.

Порядок работы:

измерению на рН-121 предшествует ряд операций, связанных с подготовкой, настройкой и проверкой прибора по буферному или контрольному раствору в соответствии с прилагаемой к нему инструкцией;

для измерения рН испытуемый раствор налить в специальный стакан и погрузить в него электроды;

отсчет величины рН произвести по шкале показывающего прибора только после того, как показания примут установившиеся значения.

3.17. Определение смазочной способности

Смазочная способность бурового раствора косвенно определяется коэффициентом трения скольжения и трения качения, временем работы установки до появления заеданий трущихся шариков при заданном контактном напряжении.

Для определения смазочной способности бурового раствора используется установка СР-1, принцип работы которой основан на определении противозадирных свойств, характеризующих смазочную способность бурового раствора.

Основная характеристика:

диапазон измерения осевой нагрузки, дел. от 0 до 62,5;

диапазон измерения цемента трения, град от 0 до 330;

цена деления шкалы (условная) измерителя осевой

нагрузки, Н (кГ) 40 (4);

цена деления шкалы (уловная ) измерителя момента

трения, Н×м (Г×см) 0,002;

основная приведенная погрешность измерения осевой

нагрузки, % 1;

основная приведенная погрешность измерения момента

трения, % 2,5.

Порядок работы:

произвести пуск установки и после работы в течение 10-20 с постепенно увеличивать осевую нагрузку до величины, при которой момент трения начнет резко повышаться непропорционально осевой нагрузке;

уменьшить осевую нагрузку на (150-200) Н и, поддерживая её постоянной, определить время работы до появления питтинга (зафиксировать время начала и конца эксперимента);

взвесить шарики на аналитических весах до и после эксперимента, определить потери металла, из-за абразивного износа; определить диаметры пятен контакта на шариках с помощью измерителя;

снять отсчет углов закручивания пружины измерителя, отключить электродвигатель, снять механизм трения, промыть и вытереть насухо все детали.

Осевая нагрузка G и момент трения Мтр определяются по градуировочным таблицам, которые приведены в паспорте установки.

Коэффициент трения скольжения рассчитывается по формуле

![]() , (37)

, (37)

где fc - коэффициент трения скольжения;

Мтр - момент трения, Н×м (Г×см);

G - осевая нагрузка, Н (кГ);

l = 0,174 - плечо приложения силы трения в механизме трения, см.

Коэффициент трения качения рассчитывается по формуле

![]() , (38)

, (38)

где fк - коэффициент трения качения;

D = 1,29 - диаметр втулки, в которую помещаются шарики, см.

Скорость скольжения в шариках рассчитывается по формуле

Vск = 2plVшт, (39)

где Vск - скорость скольжения в шариках, см/с;

Vшт - частота вращения штока, с-1 (об/с).

Контактное напряжение в шариках рассчитывается по формуле

, (40)

, (40)

где s - контактное напряжение в шариках, МПа (кГ/см2);

G - осевая нагрузка, Н (кГ);

r = 3 - радиус шарика, см;

Е = 2×105 (2´106) - модуль упругости для стали, МПа (кГ/см2).

3.18. Определение напряжения электропробоя

Напряжение электропробоя, U, В - величина, определяемая разностью потенциалов в момент разряда тока между расположенными на определенном расстоянии электродами, погруженными в раствор, косвенно характеризующая стабильность буровых растворов на нефтяной основе.

Для измерения напряжения электропробоя используется прибор ИГЭР-1.

Основные характеристики:

диапазон измерения, В от 0 до 600;

скорость подъема напряжения, В/с 22 ± 3;

величина тока в момент пробоя, мА 5 ± 0,15;

температура испытуемого раствора, °С 20 ± 5;

электропитание - переменный ток напряжением, В 220.

Порядок работы:

поместить электроды в раствор так, чтобы клеммы были погружены на глубину от 25 до 50 мм;

нажать на кнопку «измерение» и держать её до момента пробоя, о чем свидетельствует вспышка сигнальной лампы «пробой»;

снять показание вольтметра;