МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕПАРТАМЕНТ ПУТИ И СООРУЖЕНИЙ

Утверждаю:

Заместитель министра

путей сообщения

Российской Федерации

В. Т. Семенов

31 марта 2000 г.

ТЕХНИЧЕСКИЕ УКАЗАНИЯ

ПО УСТРОЙСТВУ, УКЛАДКЕ, СОДЕРЖАНИЮ И РЕМОНТУ

БЕССТЫКОВОГО ПУТИ

МОСКВА «ТРАНСПОРТ» 2000

Рассмотрена конструкция бесстыкового пути, а также требования к его укладке, содержанию и ремонтам.

Особое внимание уделено практике повторного использования бесстыкового пути из старогодных материалов и технологии работ по принудительному вводу плетей в оптимальный режим закрепления.

Выпущено по заказу Министерства путей сообщения Российской Федерации

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Бесстыковой путь в мировой практике железных дорог стал наиболее прогрессивной и широко распространенной конструкцией верхнего строения пути, которая эксплуатируется в различных эксплуатационных и климатических условиях и дает существенный технико-экономический эффект благодаря ряду ее преимуществ, среди которых: повышение плавности и комфортабельности движения поездов по сравнению со звеньевым путем, улучшение показателей динамического взаимодействия пути и подвижного состава, увеличение межремонтных сроков этих технических средств, уменьшение расходов на тягу поездов вследствие снижения основного сопротивления их движению, повышение надежности работы тяговых и сигнальных электрических цепей, уменьшение расхода металла для стыковых скреплений, улучшение экологической ситуации за счет снижения шума от проходящих поездов и применения железобетонных шпал при сокращении потребления ценной деловой древесины и пропитки деревянных шпал вредными для здоровья антисептиками.

Эффективность и расширение сфер применения бесстыкового пути увеличиваются в результате освоения перекладки рельсовых плетей на участках их эксплуатации и повторного использования старогодных плетей на менее деятельных путях.

1.2. На железных дорогах Российской Федерации эксплуатируется температурно-напряженная конструкция бесстыкового пути. Основное отличие работы бесстыкового пути от обычного звеньевого состоит в том, что в рельсовых плетях действуют значительные продольные усилия, вызываемые изменениями температуры. При повышении температуры рельсовых плетей по сравнению с температурой закрепления в них возникают продольные силы сжатия, которые могут создать опасность выброса пути. При понижении температуры - появляются растягивающие силы, которые могут вызвать излом плети и образование большого зазора, опасного для прохода поезда, или разрыв рельсового стыка из-за среза болтов. Дополнительное воздействие на бесстыковой путь оказывают силы, создаваемые при выправке, рихтовке, очистке щебня и других ремонтных путевых работах. Эти особенности бесстыкового пути требуют соблюдения установленных настоящими Техническими указаниями (далее - ТУ-2000) норм и правил его укладки, содержания и ремонта.

1.3. ТУ-2000 распространяются на бесстыковой путь с железобетонными шпалами и другими подрельсовыми железобетонными основаниями, которые могут применяться на сети железных дорог России. Ранее уложенные участки бесстыкового пути с деревянными шпалами эксплуатируются до конца срока службы по Техническим указаниям по устройству, укладке и содержанию бесстыкового пути, выпущенным в 1991 г. (ТУ-91).

1.4. Укладка бесстыкового пути производится в строгом соответствии с проектом, которым устанавливаются границы укладки бесстыкового пути, длины плетей, способы их стыкования, температуры закрепления. Проекты укладки бесстыкового пути утверждает начальник службы пути. Плети, уложенные до введения ТУ-2000, разрешается эксплуатировать без изменения ранее установленных интервалов температуры закрепления, если они не попадают в нижнюю треть расчетного интервала.

1.5. Все работы по созданию, эксплуатации и ремонту бесстыкового пути должны выполняться в строгом соответствии с Инструкцией по текущему содержанию железнодорожного пути. Инструкцией по обеспечению безопасности при производстве путевых работ, настоящими ТУ, Правилами по охране труда при содержании и ремонте железнодорожного пути.

1.6. ТУ-2000 разработаны с учетом дифференциации пути по классам в соответствии с Положением о системе ведения путевого хозяйства на железных дорогах Российской Федерации.

1.7. Пояснение к терминам и обозначениям, используемым в ТУ-2000, приведены в приложении 1.

2. КОНСТРУКЦИЯ БЕССТЫКОВОГО ПУТИ

2.1. ПЛАН И ПРОФИЛЬ

2.1.1. Бесстыковой путь на щебеночном и асбестовом балласте должен укладываться в прямых участках и в кривых радиусом не менее 350 м. На станционных путях при использовании гравийного или песчано-гравийного балласта разрешается укладка бесстыкового пути в кривых радиусом не менее 600 м.

При наличии технико-экономического обоснования, утвержденного начальником службы пути, допускается укладка бесстыкового пути в кривых радиусами 300-350 м с учетом интенсивности бокового износа и увеличения ширины колеи.

2.1.2. Крутизна уклонов на участках бесстыкового пути, как правило, не ограничивается.

2.1.3. Сопряжение элементов плана и профиля должно удовлетворять нормам и техническим условиям для звеньевого пути.

2.2. ЗЕМЛЯНОЕ ПОЛОТНО

2.2.1. Земляное полотно должно быть прочным и устойчивым и иметь достаточные размеры для размещения балластной призмы согласно п. 2.3 ТУ-2000. Для этого на стадии проектирования бесстыкового пути оно должно быть обследовано в соответствии с Инструкцией по содержанию земляного полотна железнодорожного пути. Не допускаются пучины высотой более 10 мм, просадки пути, сплывы и оползания откосов насыпей и другие деформации земляного полотна. Они должны быть устранены в соответствии с Техническими условиями на работы по ремонту и планово-предупредительной выправке пути до укладки бесстыкового пути.

2.2.2. Минимальная ширина обочины земляного полотна для внеклассных линий и линий 1-го и 2-го классов - 50 см, 3-го класса - 45 см, 4-го и 5-го классов - 40 см.

2.3. БАЛЛАСТНЫЙ СЛОЙ

2.3.1. На участках бесстыкового пути внеклассных и 1-4-го классов балласт должен быть щебеночный (новый или очищенный - основной вариант). На путях 3-5-го классов допускается асбестовый балласт. Щебень должен быть фракций 25-60 мм, только твердых пород с прочностью И20 и У75 по ГОСТ 7392-85 «Щебень из природного камня для балластного слоя железнодорожного пути». Асбестовый балласт должен соответствовать Техническим условиям «Смесь песчано-щебеночная из отсевов дробления серпентинитов для балластного слоя железнодорожного пути». На путях 4-5-го классов может применяться щебень прочностью И40 и У50, гравийный или гравийно-песчаный балласт, на путях 5-го класса - балласт всех видов, применяемых на железнодорожных путях. Применение асбестового балласта на участках скоростного движения пассажирских поездов не допускается.

На путях 1-3-го классов должен применяться щебеночный балласт с толщиной слоя под железобетонными шпалами 40 см, под деревянными - 35 см; на путях 4-го класса - щебеночный балласт с толщиной слоя под железобетонными шпалами 30 см, под деревянными - 25 см; на путях 5-го класса - балласт всех видов с толщиной слоя под шпалой не менее 20 см.

2.4. ШПАЛЫ

2.4.1. В бесстыковом пути должны применяться железобетонные шпалы преимущественно брускового типа с конструкцией крепления закладных болтов, предотвращающей проворачивание их при закреплении. Допускается применение железобетонных шпал с дюбельными и анкерными прикрепителями в соответствии с нормативной документацией, утвержденной Департаментом пути и сооружений МПС России (далее - ЦП МПС).

2.4.2. Эпюры шпал на путях линий 1-4-го классов должны быть: в прямых участках и в кривых радиусом более 1200 м - 1840 шт./км, радиусом 1200 м и менее, а также на затяжных спусках круче 12 %о - 2000 шт./км; на путях 5-го класса: в прямых и кривых радиусом более 650 м - 1440 шт./км, радиусом 650 м и менее - 1600 шт./км.

2.4.3. В местах примыкания бесстыкового пути с железобетонными шпалами к участкам звеньевого пути с деревянными шпалами, к стрелочным переводам с деревянными брусьями, башмакосбрасывателям, уравнительным приборам и т.п. железобетонные шпалы следует укладывать по схемам, показанным на рис. 2.1, причем на конце первого звена уравнительного пролета, примыкающего к плетям бесстыкового пути, укладываются четыре деревянные шпалы.

Рис. 2.1. Схемы примыкания бесстыкового пути на железобетонных шпалах к звеньевому пути (а) и к стрелочному переводу (б)

Рис. 2.2. Схемы расположения железобетонных и деревянных шпал при примыкании рельсовых плетей к мостам (а) и при перекрытии мостов рельсовыми плетями (б)

При укладке стрелочных переводов железобетонными брусьями на подходах укладываются железобетонные шпалы.

Взаимное расположение железобетонных шпал на подходах к мосту и деревянных шпал или брусьев, уложенных на мосту, должно соответствовать схемам, приведенным на рис. 2.2.

При укладке бесстыкового пути на мостах с железобетонными плитами БМП в соответствии с Инструкцией по применению и проектированию безбалластного мостового полотна на железобетонных плитах на металлических пролетных строениях железнодорожных мостов, эти конструкции стыкуются непосредственно с подрельсовым основанием из железобетонных шпал.

2.4.4. Специальные железобетонные шпалы для мостов изготавливаются и укладываются согласно Указаниям по конструкции и устройству охранных приспособлений на мостах с ездой на балласте с устройством пути на железобетонных шпалах.

2.5. РЕЛЬСОВЫЕ ПЛЕТИ

2.5.1. Рельсовые плети для бесстыкового пути внеклассных линий и линий 1-го и 2-го классов должны свариваться электроконтактным способом из новых термоупрочненных рельсов типа Р65 1-й группы 1-го класса длиной 25 м без болтовых отверстий. Сварка плетей из новых рельсов длиной менее 25 м допускается по разрешению ЦП МПС.

Для наружных рельсовых нитей кривых радиусом менее 500 м, где наблюдается интенсивный боковой износ головки рельса, должны применяться плети, сваренные преимущественно из рельсов повышенной износостойкости Р65К (заэвтектоидных). При принятии мер по снижению интенсивности бокового износа головки рельса, разрешается применять плети, сваренные из термоупрочненных рельсов с характеристиками, указанными в первом абзаце данного пункта.

2.5.2. Для линий 3-го класса плети могут быть сварены из старогодных рельсов Р65, прошедших комплексный ремонт в стационарных рельсосварочных предприятиях или отремонтированных в пути с профильной обработкой головки рельсошлифовальными поездами и отвечающих Техническим условиям на рельсы железнодорожные старогодные отремонтированные сварные, для линий 4-го и 5-го классов - из старогодных, в том числе перекладываемых без ремонта.

На мостах длиной более 25 м и в тоннелях применение старогодных рельсов в бесстыковом пути не допускается.

2.5.3. Новые рельсы, свариваемые в условиях рельсосварочных предприятий (РСП) в одну плеть, должны быть одного типа, одного сорта, одинакового термического упрочнения, одного производителя (металлургического комбината), одной марки стали и соответствовать требованиям Технических условий на рельсы железнодорожные новые сварные. В виде исключения разрешается сварка коротких плетей из рельсов различных металлургических комбинатов.

2.5.4. Болтовые отверстия на концах рельсовых плетей и рельсов уравнительных пролетов по размерам и расположению должны соответствовать требованиям ГОСТ 8161-75 "Конструкция и размеры рельсов". Отверстий должно быть три на каждом конце плети или уравнительного рельса.

На торцах этих рельсов по нижней и верхней кромке головки делается фаска размером 2 мм под углом 45°.

2.5.6. Длина вновь укладываемых сварных плетей в пути устанавливается проектом в зависимости от местных условий (от расположения стрелочных переводов, мостов, тоннелей, кривых радиусом менее 350 м и т.д.) и должна быть, как правило, равной длине блок-участка, но не менее 400 м. На участках с тональными рельсовыми цепями, не требующими изолирующих стыков, или без тональных рельсовых цепей при сваривании рельсовых вставок с высокопрочными изолирующими стыками с сопротивлением разрыву не менее 2,5 МН (рис. 2.3) допускается укладка плетей длиной до перегона.

На участках c S-образными и одиночными кривыми радиусами менее 500 м, где наблюдается интенсивный боковой износ головки рельсов, с разрешения начальника службы пути могут укладываться короткие плети длиной не менее 350 м.

Более короткие плети, но не менее 100 м могут укладываться на станциях между стрелочными переводами. При этом концы их должны быть отделены от стрелочных переводов двумя парами уравнительных рельсов длиной по 12,5 м, а концы плетей и уравнительных рельсов стянуты высокопрочными стыковыми болтами в соответствии с п. 2.6.4. При отсутствии высокопрочных стыковых болтов длины плетей должны быть не менее 150 м.

Плети, укладываемые в кривых, должны иметь разную длину по наружной и внутренней нитям с тем, чтобы их концы размещались по наугольнику. Не допускается забег концов плетей в стыках более 8 см.

2.5.7. В проекте укладки бесстыкового пути каждой паре плетей присваивают порядковый номер, под которым она должна значиться в сварочной ведомости, Журнале учета службы и температурного режима рельсовых плетей или Паспорте-карте бесстыкового пути с длинными плетями и журнале учета их службы и других учетных документах дистанции пути. Правую и левую плети по счету километров отмечают буквами П и Л.

В начале и конце каждой плети, выпускаемой РСП, белой масляной краской на внутренней стороне шейки рельса (со стороны оси пути) указывается номер РСП, номер плети по проекту, номер плети по сварочной ведомости, правая или левая плеть, длина плети в метрах с точностью до второго знака после запятой. Длина плети определяется и указывается при температуре рельса +20 °С. Если длину плети измеряют неметаллической лентой или по специально разбитым поперечным створам при большей или меньшей температуре рельса, то следует вводить поправку Dl, м, используя следующую формулу:

![]()

где L - измеренная при данной температуре длина плети, м; t - температура рельса в момент измерения длины плети, °С.

Рис. 2.3. Высокопрочный изолирующий стык АпАТэк-Р65М-К:

1 - болт; 2 - изоляционная втулка; 3 - рельс; 4 - металлическая накладка; 5 - изоляционная прокладка; 6 - гайка; 7 - шайба; 8 - клеящая паста; 9 - металлическая обечайка.

Для плети длиной 1000 м в табл. 2.1 даны значения поправок, вычисленные по приведенной выше формуле.

При определении значения поправки для другой (фактически измеренной) длины плети поправку, взятую из табл. 2.1, следует умножить на отношение измеренной длины плети, м, к 1000 м. При других значениях температур поправку определяют интерполяцией.

Стыки, сваренные в РСП, отмечаются двумя вертикальными полосами, которые наносят на шейку рельса внутри колеи симметрично оси стыков на расстоянии 10 см от них. На каждой плети в РСП отмечают ее середину вертикальной полосой на шейке рельса.

После укладки плети в путь дополнительно к ранее нанесенной маркировке наносят номер плети по проекту с указанием сторонности, дату укладки и температуру плети при закреплении ее на подкладках. В результате маркировка на рельсах принимает вид:

44 - 361 - 799,45 - 16 л - 06.04.99 + 29°,

где 44 - номер РСП; 361 - номер плети по сварочной ведомости; 799,45 - длина плети, м; 16л - номер плети по проекту и ее сторонность; 06.04.99 + 29° - дата укладки и температура закрепления.

Длины плетей более 800 м записываются после приведенной маркировки в начале и конце плети.

Таблица 2.1. Поправки, вводимые при измерении 1000-метровой плети при различной температуре.

|

Поправка для приведения к длине 1000 м при температуре 20 °С, м |

Температура рельса, °С |

Поправка для приведения к длине 1000 м при температуре 20 °С, м |

Температура рельса, °С |

Поправка для приведения к длине 1000 м при температуре 20 °С, м |

Температура рельса, °С |

Поправка для приведения к длине 1000 м при температуре 20 °С, м |

|

|

-15 |

+0,41 |

+5 |

+0,18 |

+25 |

-0,06 |

+40 |

-0,24 |

|

-10 |

+0,35 |

+10 |

+0,12 |

+30 |

-0,12 |

+45 |

-0,30 |

|

-5 |

+0,30 |

+15 |

+0,06 |

+35 |

-0,18 |

+50 |

-0,35 |

|

0 |

+0,24 |

+20 |

0 |

- |

- |

- |

- |

2.6. СОЕДИНЕНИЕ РЕЛЬСОВЫХ ПЛЕТЕЙ

На Калининградской, Юго-Восточной, Северо-Кавказской, Приволжской железных дорогах должны укладываться по две пары, а на остальных дорогах, в том числе и на дорогах Сибири - по три пары уравнительных рельсов длиной 12,5 м.

При устройстве в уравнительном пролете сборных изолирующих стыков, в том числе со стеклопластиковыми накладками, укладываются четыре пары уравнительных рельсов с расположением изолирующих стыков в середине уравнительных пролетов или три пары рельсов с размещением в середине второй пары рельсов изолирующих стыков, обеспечивающих сопротивление разрыву не менее 1,5 МН.

В случае примыкания бесстыкового пути к звеньевому или к стрелочным переводам, не ввариваемым в плети, на примыкании должны быть уложены две пары уравнительных рельсов длиной по 12,5 м.

На участках, не оборудованных тональной автоблокировкой, плети длиной до перегона соединяются с помощью рельсовой вставки с высокопрочным изолирующим стыком, которая сваривается с концами рельсовых плетей.

Не допускается расположение стыков в пределах переездного настила. Схема расположения уравнительных рельсов на переезде показана на рис. 2.4.

Рис. 2.4. Схемы расположения уравнительного пролета на переезде:

а - со сборными изолирующими стыками; б - с высокопрочными изолирующими стыками: 1 - высокопрочный изолирующий стык; 2 - сборный изолирующий стык

Общая длина уравнительного пролета, см, при оптимальной температуре укладки составит:

при двух парах уравнительных рельсов

1 = 1250 + 1250 + 3 = 2503;

при трех парах уравнительных рельсов

1 = 1250 + 1250 + 1250 + 4 = 3754;

при четырех парах уравнительных рельсов

1 = 1250 + 1250 + 1250 + 1250 + 5 = 5005.

2.6.2. В случаях временного закрепления плетей при температурах выше оптимальной, общая длина l1 см, укладываемых в уравнительный пролет укороченных рельсов, включая сумму зазоров, зависит от разности оптимальной температуры и температуры укладки Dt и суммарной длины L, см, двух смежных (коротких) полуплетей:

![]()

Длины рельсов, укладываемых в уравнительный пролет, состоящий из двух пар рельсов, в зависимости от разницы температур приведены в табл. 2.2.

2.6.3. При временном закреплении плетей при температурах ниже оптимальной необходимо в уравнительный пролет уложить заранее заготовленные удлиненные рельсы длиной 12,54; 12,58 и 12,62 м.

Общая длина l1`, см, укладываемых в уравнительный пролет удлиненных рельсов, включая сумму зазоров, зависит от понижения температуры укладки Dt` по сравнению с оптимальной, а также суммарной длины L`, см, двух смежных полуплетей:

Таблица 2.2. Длины рельсов, укладываемых в уравнительный пролет при превышении оптимальной температуры

|

Разница между температурой укладки и оптимальной температурой закрепления, °С |

Длина уравнительного рельса, см |

Сумма зазоров, см |

Длина уравнительного пролета, см |

|

|

первого |

второго |

|||

|

1-4 |

1250 |

1246 |

1-3 |

2499-2497 |

|

5-9 |

1250 |

1242 |

1-3 |

2495-2493 |

|

10-13 |

1250 |

1238 |

1-3 |

2491-2489 |

|

14-17 |

1250 |

1238 |

1-3 |

2491-2489 |

|

18-21 |

1250 |

1238 |

1-3 |

2491-2489 |

|

22-25 |

1246 |

1238 |

1-3 |

2487-2485 |

Таблица 2.3. Длины рельсов, укладываемых в уравнительный пролет при температурах ниже оптимальной

|

Разница между температурой укладки и оптимальной температурой закрепления, °С |

Длина уравнительного рельса, см |

Сумма зазоров, см |

Длина уравнительного пролета, см |

|

|

первого |

второго |

|||

|

1-4 |

1250 |

1254 |

1-3 |

2505-2507 |

|

5-9 |

1250 |

1258 |

1-3 |

2509-2511 |

|

10-13 |

1250 |

1262 |

1-3 |

2513-2515 |

|

14-17 |

1250 |

1262 |

1-3 |

2513-2515 |

|

18-21 |

1250 |

1262 |

1-3 |

2513-2516 |

|

22-25 |

1254 |

1262 |

1-3 |

2517-2519 |

![]() .

.

Длины рельсов, укладываемых в уравнительный пролет, состоящий из двух пар рельсов, в зависимости от разницы температур приведены в табл. 2.3.

Уложенные в уравнительный пролет при временном закреплении плетей уравнительные рельсы должны быть заменены рельсами длиной 12,5 м при закреплении плетей на постоянный режим эксплуатации.

2.6.4. Уравнительные рельсы всех типов соединяют между собой и со сварными рельсовыми плетями шестидырными накладками без применения графитовой смазки. При этом гайки стыковых болтов обычного качества затягивают с крутящим моментом не менее 600 Н×м при рельсах типов Р75 и Р65, а высокопрочных болтов - 1100 Н×м при рельсах этих типов и не менее 400 Н×м - на эксплуатируемых участках с рельсами типа Р50.

2.7. ПРОМЕЖУТОЧНЫЕ РЕЛЬСОВЫЕ СКРЕПЛЕНИЯ

2.7.1. Конструкция промежуточных рельсовых скреплений должна обеспечивать достаточное сопротивление продольному перемещению плетей (25-30 кН/м), стабильность ширины колеи, возможность быстрого закрепления плетей на шпалах при укладке и освобождения их при разрядке напряжений, ремонтах пути и замене плетей.

Основными типами скреплений на бесстыковом пути являются раздельные скрепления КБ и КД (на мостах). После разработки и освоения серийного производства скреплений с упругими клеммами конструкций, утвержденных ЦП МПС, они должны стать основными.

Для обеспечения запаса усилия прижатия затяжку гаек при укладке плетей и при подтягивании их в процессе эксплуатации необходимо производить с крутящим моментом: для клеммных болтов - 200 Н×м (20 кгс×м), закладных - 150 Н×м (15 кгс×м); для других типов скреплений - по техническим условиям, утвержденным ЦП МПС.

Во избежание угона плетей бесстыкового пути средний крутящий момент затяжки клеммных болтов в эксплуатации должен быть не менее 100 Н×м, закладных - 70 Н×м.

2.8. БЕССТЫКОВОЙ ПУТЬ НА МОСТАХ

2.8.1. Возможность и условия укладки бесстыкового пути на мостах устанавливаются проектом.

2.8.2. Проект укладки бесстыкового пути на мостах разрабатывается на основании настоящих Технических указаний, Указаний по устройству и конструкции мостового полотна на железнодорожных мостах. Инструкции по содержанию искусственных сооружений.

2.8.3. Проект должен учитывать конструкцию и длины пролетных строений, конструкцию мостового полотна, поездную нагрузку, максимальные и минимальные температуры рельсов в районе моста и подходов. Наибольшие температуры рельсов для летних условий при расчетах и проектировании бесстыкового пути на мостах принимаются на 10 °С, а на мостах через суходолы и на путепроводах - на 15 °С больше, чем воздуха.

2.8.4. До укладки бесстыкового пути мост должен быть обследован. Не разрешается до устранения дефектов укладывать бесстыковой путь на мостах: с опорами, подверженными осадкам, сдвигу и другим деформациям; имеющим пустоты в теле; с опорными частями, закрепление которых не соответствует требованиям СНиП 2.05.03-84 "Мосты и трубы"; с железобетонными плитами безбалластного мостового полотна (БМП), имеющими разрушенный прокладной слой; со старогодными деревянными мостовыми брусьями и дефектными металлическими поперечинами, а также на мостах с ездой на балласте, в пределах которых нижняя постель шпалы выше верха борта балластного корыта.

После устранения ограничений бесстыковой путь на мостах укладывается в соответствии с требованиями ТУ-2000.

2.8.5. Бесстыковой путь укладывается на мостах с ездой на балласте и на мостах с безбалластным мостовым полотном.

2.8.6. На железобетонных мостах с ездой на балласте с балочными пролетными строениями длиной до 33,6 м и арочными бесстыковой путь укладывается без ограничения суммарных длин пролетных строений.

2.8.7. В качестве скреплений на мостах с ездой на балласте с железобетонными балочными и арочными пролетными строениями применяются подкладочные скрепления с упругими, а при их отсутствии - с жесткими клеммами.

2.8.8. На мостах с ездой на балласте и подходах к ним (в пределах челноков) применяются специальные мостовые железобетонные шпалы с отверстиями для крепления контруголков согласно п. 2.4.4, уложенные по эпюре 2000 шт./км.

2.8.9. Контруголки укладывают на мостах, имеющих полную длину более 50 м. На путепроводах контруголки укладывают при полной длине путепровода более 25 м. Контруголки должны иметь сечение 160´160´16 мм.

2.8.10. В качестве балласта на мостах и подходах применяется щебень из твердых пород с прочностью И20 и У75. Находящийся в эксплуатации асбестовый балласт при плановом капитальном ремонте пути должен быть заменен на щебеночный.

2.8.11. Ширина плеча балластной призмы на мостах должна быть, как правило, не менее 25 см. Ширина плеча может быть уменьшена, если подошва шпалы на мосту расположена ниже верха бортов балластного корыта не менее чем на 10 см.

Толщина балластного слоя под шпалой в подрельсовой зоне должна быть, как правило, не менее 25 см. Меньшая толщина балласта допускается по согласованию с ЦП МПС на путях 4-5-го классов, но во всех случаях она должна быть не менее 15 см.

2.8.12. Температура закрепления плетей, перекрывающих мосты, определяется так же, как и на подходах.

2.8.13. На безбалластных мостах с деревянными мостовыми брусьями, металлическими поперечинами и железобетонными плитами БМП бесстыковой путь укладывается: на однопролетных - при длине пролетных строений до 55 м и многопролетных - при суммарной длине пролетных строений до 66 м с соблюдением следующих условий:

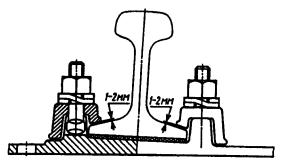

на мостах с суммарной длиной пролетных строений до 33 м рельсовые плети должны прикрепляться к мостовым брусьям скреплениями КД-65, к металлическим поперечинам и железобетонным плитам БМП - скреплениями КБ-65 с подрезанными лапками (рис. 2.5), т.е. без защемления подошвы рельса;

Рис. 2.5. Рельсовое скрепление КБ с подрезанными лапками клемм (с опиранием клемм на реборды рельсовых подкладок)

на мостах с суммарной длиной пролетных строений 33 м и более рельсовые плети прикрепляют к мостовым брусьям, металлическим поперечинам, железобетонным плитам БМП у неподвижных опорных частей каждого пролетного строения на участках длиной 0,25lм - клеммными скреплениями с защемлением подошвы, т.е. с нормативным (по п. 2.7.2) затягиванием гаек клеммных болтов, а на остальном протяжении пролетных строений - так же как на мостах с суммарной длиной до 33 м, т.е. без защемления подошвы.

На мостах с деревянными мостовыми брусьями, в пределах участков закрепления рельсовых плетей, мостовые брусья прикрепляют горизонтальными болтами к уголкам-коротышам, установленным у каждого третьего бруса.

На мостах с железобетонными плитами БМП по всей длине пролетных строений следует укладывать подрельсовые резиновые или резинокордовые прокладки. На участках пролетных строений с железобетонными плитами БМП, где плети крепятся без защемления подошвы рельса, на каждой подрельсовой опоре должны укладываться металлические П-образные пластины (рис. 2.6) для снижения коэффициента трения между подошвой рельса и основанием.

2.8.14. Концы рельсовых плетей, перекрывающих мосты, должны находиться за их пределами на расстоянии не менее 100 м от шкафной стенки устоя при длине моста 33 м и более и 50 м при длине моста до 33 м.

Рис. 2.6. П-образная металлическая пластина.

2.8.15. На всех безбалластных мостах с деревянными и металлическими поперечинами должны быть установлены противоугонные уголки и контруголки.

На мостах с железобетонными плитами БМП устанавливаются контруголки.

2.8.16. На металлических многопролетных мостах при суммарной длине пролетных строений свыше 66 м и на однопролетных длиной свыше 55 м укладывается звеньевой или бесстыковой путь по специальным указаниям ЦП МПС.

2.9. БЕССТЫКОВОЙ ПУТЬ В ТОННЕЛЯХ

2.9.1. Бесстыковой путь в тоннелях устраивают так же, как и за пределами тоннеля. Температуры закрепления плетей при этом устанавливают как для открытых участков. В тоннелях длиной более 300 м при расположении плетей полностью внутри тоннеля расчетную амплитуду температур рельсов принимают на 20 °С меньше, чем вне тоннеля.

2.9.2. Рельсовые плети в тоннелях длиной более 300 м и на подходах к ним свариваются электроконтактным способом машиной ПРСМ на длину блок-участков, по границам которых устраиваются изолирующие стыки повышенной прочности согласно п. 2.6.1.

2.9.3. В тоннелях бесстыковой путь может быть как с балластным, так и с безбалластным основанием. Балласт в тоннелях, как и на подходах к ним, должен быть щебеночным из камня твердых пород. Толщина балластного слоя под шпалой - не менее 25 см.

В тех случаях, когда габариты тоннеля не позволяют иметь указанную толщину балластного слоя, разрешается уменьшать ее до 20 см и в виде исключения с разрешения ЦП МПС - до 15 см.

При толщине балласта, под шпалами более 20 см бесстыковой путь в тоннелях и на подходах к ним укладывают на железобетонных шпалах; при меньшей толщине балласта под шпалами - на деревянных шпалах со скреплениями КД. До проведения капитальных работ разрешается сохранять костыльные скрепления с прикреплением подкладок пятью костылями и установкой пружинных противоугонов в замок на каждой шпале на длине 100 м от начала укладки деревянных шпал; на остальном протяжении тоннеля - через одну шпалу.

Число шпал в тоннелях и на подходах к ним длиной 100 м должно быть 2000 шт./км.

2.9.4. При укладке бесстыкового пути с деревянными шпалами и раздельными скреплениями КД подкладки прикрепляются четырьмя шурупами на каждой шпале.

2.9.5. Безбалластная конструкция бесстыкового пути выполняется по проектам, утвержденным ЦП МПС.

2.9.6. При укладке бесстыкового пути в тоннелях с электрической тягой и высокой влажностью необходимо предусматривать меры защиты рельсов и скреплений от коррозии: осушать тоннели; устанавливать вентильные устройства, снижающие утечку тяговых токов при постоянном токе; наносить антикоррозионные покрытия; улучшать изоляцию рельсов и скреплений.

3. УКЛАДКА БЕССТЫКОВОГО ПУТИ

3.1. ОБЩИЕ ТРЕБОВАНИЯ

3.1.1. Бесстыковой путь устраивают, как правило, при усиленном капитальном и капитальном ремонтах пути по типовой технологии с временной укладкой инвентарных рельсов длиной 25 м, в последующем замещаемых рельсовыми плетями. В кривых радиусом менее 500 м, а при необходимости и в других случаях, могут укладываться инвентарные рельсы длиной 12,5 м.

Допускается укладка бесстыкового пути и без предварительного проведения указанных ремонтов на участках, где состояние верхнего строения соответствует требованиям ТУ.

При строительстве новых линий и дополнительных главных путей укладка бесстыкового пути в соответствии с СТН Ц-01-95 "Железные дороги колеи 1520 мм" производится только после стабилизации земляного полотна.

3.1.2. Состояние инвентарных рельсов должно отвечать требованиям, установленным Техническими условиями на работы по ремонту и планово-предупредительной выправке пути и обеспечивать возможность содержания пути по шаблону в пределах установленных норм и допусков без перемещения подкладок на шпалах после замены рельсов сварными плетями.

3.1.3. При сборке звеньев шпалы равномерно раскладывают в пределах звена без уменьшения расстояния между шпалами в стыках. Заменять инвентарные рельсы на плети следует не позднее, чем после пропуска по ним, как правило, не более 1 млн. т груза брутто во избежание интенсивного расстройства основания в зоне стыков инвентарных рельсов на железобетонных шпалах.

Запрещается оставлять инвентарные рельсы на уравнительных пролетах.

3.2. ПОГРУЗКА. ПЕРЕВОЗКА. ВЫГРУЗКА ПЛЕТЕЙ

3.2.1. Перевозка плетей бесстыкового пути длиной до 800 м, изготовленных в стационарных РСП, осуществляется на специальном составе в соответствии с Инструкцией по эксплуатации состава рельсовозного для перевозки 800-метровых плетей.

3.2.2. Погрузка плетей с продольной надвижкой на ролики спецсостава выполняется или непосредственно с поточной линии РСП или со склада готовой продукции на подъездном пути, являющемся продолжением поточной линии. При погрузке сваренных плетей на состав следует оберегать их от изгиба, скручивания и ударов.

Для закрепления на спецсоставе и стаскивания с него плетей по обоим их концам должны быть просверлены отверстия диаметром 30 мм на расстоянии 100 мм от торца плети или типовые отверстия под стыковые болты.

3.2.3. Закрепление всех плетей на составе после погрузки делается в голове последнего, чтобы удерживать плети от продольных перемещений при торможениях состава, при маневрах на станциях, изменениях температуры. Для предохранения плетей, свободно лежащих на рольгангах, от возможных поднятий из ручьев роликов на каждом вагоне поверх плетей укладывается по одной поперечной ограничительной планке.

3.2.4. Выгрузка плетей после зацепления их за ходовые рельсы осуществляется внутрь колеи вытягиванием из-под них состава с соблюдением габарита С [ГОСТ 9238-83 «Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм»] и плавности движения при скорости не более 15 км/ч. Во избежание ударов при спуске концов плетей на железобетонные шпалы следует подкладывать отрезки деревянных шпал. На мостах с безбалластным мостовым полотном плети выгружаются после временного снятия настила и челноков контррельсов (контруголков).

3.2.5. Концы выгружаемых плетей следует размещать точно в створе по отношению к концам ранее уложенных плетей или уравнительных рельсов во избежание излишней продольной передвижки, а при сварке с изгибом плеть должна выгружаться с забегом.

3.2.6. Для предупреждения значительного искривления или выброса выгруженных плетей, в тех случаях когда до укладки в путь ожидается повышение их температуры на 15 °С и более, плети необходимо закреплять на деревянных шпалах или полушпалах, временно укладываемых в шпальные ящики, двумя костылями через каждые 15 м в кривых радиусами 800 м и менее и через 25 м в остальных случаях, причем костыли не должны зажимать подошву рельса.

3.2.7. Концы выгруженных плетей следует защищать башмаками от возможного зацепления за них свисающих с подвижного состава частей; башмаки не должны препятствовать температурному перемещению рельсовых плетей.

3.3. УКЛАДКА ПЛЕТЕЙ

3.3.1. Замена инвентарных рельсов на сварные плети или смена плетей производится в "окно". При подготовительных работах до "окна" допускается частичное снятие клемм на инвентарных рельсах (или сменяемых плетях), при этом рельсы (или плети) должны оставаться закрепленными на всех предстыковых шпалах и на каждой третьей шпале при пропуске поездов со скоростями от 26 до 60 км/ч, на каждой шестой - до 25 км/ч.

Надвигать плеть на подкладки следует, начиная с одного конца плети, совместно со сболченными с ней уравнительными рельсами и с вваренными изолирующими стыками, если они требуются по проекту. Предпочтительна такая организация работы, при которой последовательно одну за другой сменяют несколько плетей (совместно с уравнительными рельсами и изолирующими стыками), число которых определяется продолжительностью предоставленного "окна" и достигнутым темпом работ. При надвижке следует тщательно следить за правильным положением прокладок.

Для облегчения надвижки и выправки в плане плетей, укладываемых в кривых, можно пользоваться ударными или гидравлическими приборами, локомотивами или другими средствами принудительного продольного перемещения участков плети.

3.3.2. Изготовление и укладка длинных плетей могут быть выполнены одним из четырех способов:

1) сваркой внутри колеи способом предварительного изгиба коротких плетей в плети длиной до блок-участка с последующей надвижкой их на подкладки;

2) укладкой на подкладки и приведением к оптимальной температуре коротких плетей с последующей сваркой в длинную;

3) сваркой с предварительным изгибом плетей, надвигаемых на подкладки во время "окна";

4) сваркой с предварительным изгибом эксплуатируемых плетей.

3.3.3. При сварке внутри колеи каждая последующая плеть выгружается по отношению к предыдущей, с которой сваривается, с забегом, равным обрезаемым концам плетей с болтовыми отверстиями и запасу металла на сварку.

3.3.4. Если плети, уложенные на подкладки, были закреплены при оптимальной температуре, то сварка их между собой, выполняемая также при оптимальной температуре, производится следующим образом.

Заранее подготавливают рельсовую вставку длиной 12,5 м без болтовых отверстий и сваривают ее с концами уложенных плетей взамен временного рельса. Перед сваркой концы рельсовых плетей с болтовыми отверстиями отрезаются. Длина рельсовой вставки должна быть равна расстоянию между обрезанными концами плетей с запасом на сварку Dl. Запас на сварку

![]() ,

,

где Dl1 - величина припуска на оплавление и усадку металла при сварке двух стыков (устанавливается при сварке контрольных образцов); Dl2 - величина припуска на косину реза рельсорезным станком (2-3 мм); 5 мм - запас на остаточную стрелу изгиба.

3.3.5. При сварке эксплуатируемых плетей рельсы уравнительного пролета заменяются рельсовой вставкой. Длина рельсовой вставки после введения плетей в оптимальную температуру должна быть равна

![]()

где lо - расстояние между необрезанными концами плетей; Dlо - длина двух обрезаемых концов с болтовыми отверстиями.

Рельсовая вставка должна быть сварена из рельсов с близким к плетям износом ±1 мм и пропущенным тоннажем не более, чем в эксплуатирующихся плетях.

Сварка эксплуатируемых плетей выполняется при оптимальной температуре закрепления. Разрешается производить сварку при температурах, отличающихся от оптимальной в сторону повышения (до +15 °С), но с обязательной последующей регулировкой напряжений с ослаблением гаек клеммных болтов и вывешиванием плетей на каждой 15-й шпале на ролики или полиэтиленовые пластины на протяжении 150 м в каждую сторону от места сварки. Возможно применение пластин и из других материалов, указанных в п. 4.2.4. Сварка плетей способом предварительного изгиба должна производиться в соответствии с утвержденным технологическим процессом. Допускается сварка при температурах ниже оптимальной при условии выполнения требований п. 4.5.

Если температура закрепления обеих или одной из свариваемых плетей ниже оптимальной, то перед сваркой производится принудительный ввод их в оптимальную температуру с использованием растягивающих или нагревательных приборов, а затем производится сварка.

3.3.6. По окончании сварки и закрепления плетей должна быть проведена ультразвуковая дефектоскопия сварных стыков. Все сваренные в пути стыки должны быть обозначены двумя парами вертикальных линий, наносимых по всей высоте рельса белой масляной краской симметрично относительно этого стыка на расстоянии 10 см от него. Дата сварки и температура рельсов при сварке плетей должны быть зафиксированы в Паспорте-карте бесстыкового пути с длинными плетями и журнале учета их службы (далее - Паспорт-карта) (приложение 7).

3.4. ЗАКРЕПЛЕНИЕ ПЛЕТЕЙ ПРИ УКЛАДКЕ

3.4.1. Для обеспечения прочности и устойчивости бесстыкового пути все вновь укладываемые плети должны закрепляться при оптимальной температуре согласно табл. 3.1.

Закрепление плетей при скреплении КБ осуществляется завинчиванием гаек клеммных и закладных болтов с усилиями, указанными в п. 2.7.2, при других видах скреплений - по отдельным нормативам, утвержденным ЦП МПС.

Таблица 3.1. Оптимальные температуры закрепления плетей на железных дорогах России

|

Оптимальная температура закрепления плетей tопт, °С |

||

|

Общая |

Исключение |

|

|

Октябрьская |

30±5 |

Севернее С.-Петербурга tопт = 25±5 |

|

Калининградская |

30±5 |

- |

|

Московская |

30±5 |

- |

|

Горьковская |

25±5 |

В кривых R < 500 м tопт = 30±5 |

|

Северная |

25±5 |

В кривых R < 500 м tопт = 30±5 |

|

Северо-Кавказская |

35±5 |

- |

|

Юго-Восточная |

35±5 |

- |

|

Приволжская |

35±5 |

- |

|

Куйбышевская |

30±5 |

В кривых R < 500 м tопт = 33±3 |

|

Свердловская |

25±5 |

В кривых R < 500 м, расположенных в районах с tmin min < -50, tопт = 28±3 |

|

Южно-Уральская |

30±5 |

В кривых R < 500 м tопт = 32±3 |

|

Западно-Сибирская |

30±5 |

В кривых R < 500 м, расположенных в районах с tmin min < -50, tопт = 29±3 |

|

Красноярская |

25±5 |

В кривых R < 500 м, расположенных в районах с tmin min < -50, tопт = 28±3 |

|

Восточно-Сибирская |

25±5 |

В кривых R < 500 м, расположенных в районах с tmin min < -50, tопт =28±3 |

|

Забайкальская |

25±5 |

В кривых R < 500 м, расположенных в районах с tmin min < -50, tопт = 28±3 |

|

Дальневосточная |

30±5 |

- |

Плети закрепляют машинами-гайковертами от первого сварного стыка по направлению хода укладки. Закрепление коротких плетей вручную производят, двигаясь от середины к концам.

После обкатки вновь уложенной плети (пропуска 200-300 тыс. т груза брутто в зависимости от способа затяжки болтов - вручную или гайковертом) должна быть произведена повторная затяжка клеммных болтов.

Температурой закрепления короткой рельсовой плети считается средняя из температур, измеренных в начале и конце работ при условии закрепления плети не реже, чем на каждой шестой шпале. Разница температур закрепления соседних коротких плетей, составляющих длинную плеть, не должна превышать 5 °С, а суммарная разность по всей длине плети - 10 °С.

Разница между температурами закрепления правой и левой рельсовых нитей не должна превышать 10 °С во избежание эксцентриситета продольных сил в путевой решетке, снижающего ее запас устойчивости против выброса. Во всех случаях фактические температуры закрепления должны находиться в пределах ±5 °С от оптимальной температуры.

При выполнении путевых работ, связанных с изменением устойчивости всей рельсошпальной решетки (подъемка пути, рихтовка, машинная очистка щебня и др.), температурой закрепления бесстыкового пути следует считать среднюю из температур закрепления правой и левой нитей.

Если же работы выполняют по одной рельсовой нити (восстановление целостности плети, смена подкладок, прокладок и т.д. (п. 4.3.5), то при определении возможности производства работ в расчет принимают температуру закрепления плети, на которой производятся работы.

3.4.2. Если плети бесстыкового пути необходимо уложить при температурах выше или ниже оптимальных, то следует принимать меры для введения плетей в необходимый температурно-напряженный режим в соответствии с утвержденными технологическими процессами.

В исключительных случаях допускается временное закрепление плетей вне оптимальной температуры с последующим выполнением работ по введению и перезакреплению плетей в оптимальную температуру в соответствии с пп. 4.6 или 4.7.

Не рекомендуется укладывать рельсовые плети при температурах ниже -15 °С в прямых участках и в кривых радиусом более 800 м, при температурах ниже -10 °С - в кривых радиусом 501-800 м и при температурах ниже -5 °С - в кривых радиусом 500 м и менее.

3.4.3. На эксплуатируемых участках укладки бесстыкового пути до 2000 г. плети кроме свариваемых длиной до блок-участка или перегона, закрепляются, как правило, в верхней половине расчетного интервала, определяемого в соответствии с приложением 2.

3.4.4. Температуру рельсов определяют по головке специальным термометром. Точность измерений температуры - ±1 °С, пределы измерений - от -65 °С до +70 °С. Фактические температуры закрепления каждой рельсовой плети должны быть зафиксированы в Журнале учета службы и температурного режима рельсовых плетей, далее - Журнал (приложение 6) и на шейке рельса, а длинных плетей - в Паспорте-карте (приложение 7) и на шейке рельса коротких плетей.

4. СОДЕРЖАНИЕ И РЕМОНТ БЕССТЫКОВОГО ПУТИ

4.1. ОБЩИЕ ТРЕБОВАНИЯ

4.1.1. Все работы по текущему содержанию и ремонту бесстыкового пути производятся при допустимых отступлениях температуры рельсов от температуры их закрепления. Руководитель работ должен определить температуру рельсов, сравнить ее с температурой закрепления, выяснить ожидаемое изменение температуры рельсов к моменту завершения работ и принять решение о возможности производства планируемой работы. Во время работы должен быть организован непрерывный контроль температуры рельсов, осуществляемый с помощью переносных термометров. Постоянный контроль за температурой ведется на специальных температурных стендах дистанций пути в местах, определяемых геофизической станцией дороги, а также на стендах дорожных метеостанций.

Суточные и длительные прогнозы температур рельсов должны быть вовремя сообщены руководству дистанций пути и дорожным мастерам для учета при планировании работ и принятия необходимых мер безопасности в период экстремальных температур рельсов.

Перед выполнением путевых работ с применением путевых машин следует обеспечить затяжку гаек клеммных и закладных болтов до нормируемой величины.

4.1.2. Летом с наступлением температур рельсов, близких к наивысшей для данной местности (приложение 3), а зимой при понижении температур на 60 °С и более по сравнению с температурой закрепления или при температуре воздуха -30 °С и ниже на весь период действия таких температур надзор за бесстыковым путем должен быть усилен. Порядок и сроки дополнительных осмотров и проверок бесстыкового пути устанавливает начальник дистанции пути.

В жаркие летние дни требуется особенно тщательно следить за положением пути в плане. Заметные отклонения пути в плане от правильного положения на длине 8-15 м могут служить признаком начала его выброса. При появлении летом при жаркой погоде резких углов в плане следует срочно оградить место неисправности сигналами остановки и немедленно приступить к устранению неисправности, руководствуясь следующими положениями.

При отклонении пути в плане по обеим рельсовым нитям 10 мм на длине 10 м и превышении температуры рельсовой плети более чем на 15 °С относительно температуры закрепления угол в плане разрешается устранять только после разрядки температурных напряжений по обеим рельсовым нитям от места неисправности до ближайшего уравнительного пролета с последующим восстановлением температурного режима работы плети при оптимальной температуре. При невозможности быстрого проведения разрядки необходимо вырезать кусок рельса, следуя технологии, указанной в п. 4.6.

Если превышение температуры рельса над температурой закрепления меньше 15 °С, то после устранения угла рихтовкой необходимо выполнить регулировку напряжений на участке, включающем место производства работ и примыкающие к нему участки длиной по 50 м, и произвести уплотнение балластной призмы за торцами шпал, включая плечо балластной призмы.

Зимой при низких температурах особое внимание необходимо уделять проверке рельсов, в первую очередь - в местах сварки и на протяженности 1 м в каждую сторону от них и следить за раскрытием стыковых зазоров. При зазорах, близких к конструктивным, и ожидаемом дальнейшем понижении температуры необходимо затянуть гайки клеммных, закладных и стыковых болтов на концах плетей по 50 м, одну пару уравнительных рельсов заменить на удлиненные и произвести регулировку зазоров.

При отступлениях от нормативной ширины балластной призмы на протяжении более 10 м должны обеспечиваться меры безопасности движения поездов в зависимости от величин отступлений и ожидаемых температур. При ширине плеча менее 25 см и ожидаемом повышении температур на 15 °С и более относительно температуры закрепления рельсовых плетей, скорость ограничивается до 60 км/ч или менее в зависимости от конкретного состояния балластной призмы и промежуточных скреплений.

4.2. КОНТРОЛЬ ЗА УГОНОМ ПЛЕТЕЙ И ИЗМЕНЕНИЯМИ ТЕМПЕРАТУРНОГО РЕЖИМА ИХ РАБОТЫ

4.2.1. Наблюдения за работой бесстыкового пути начинаются с момента его устройства. К началу его эксплуатации дорожные мастера и бригадиры пути должны иметь фактические данные о длинах плетей и температурах их закрепления, записанных в актах приемки работ. Эти же данные должны быть записаны в Журнале (короткие плети) или в Паспорт-карте (длинные плети).

4.2.2. Особой заботой работников дистанций пути должно быть предотвращение угона плетей бесстыкового пути. Угон плетей вызывает нарушение установленного температурно-напряженного режима их работы и может привести к опасным концентрациям в плетях растягивающих или сжимающих напряжений. Угон плетей возможен лишь на участках, где затяжка клеммных и закладных болтов ниже допускаемых значений, приведенных в п. 4.2.5.

С момента закрепления плетей при укладке должен быть организован постоянный контроль за усилием затяжки гаек клеммных и закладных болтов и за продольными подвижками (угоном) плетей. На наличие угона указывают следы клемм на подошве рельсов, смещение подкладок по шпалам, взбугривание или неплотное прилегание балласта к боковым граням шпал и их перекос.

Контроль за угоном плетей осуществляется по смещениям контрольных сечений рельсовой плети относительно "маячных" шпал. Эти сечения отмечают поперечными полосами шириной 10 мм, наносимыми светлой несмываемой краской на верх подошвы и шейки рельсов внутри колеи в створе с боковой гранью подкладки. Дополнительно, точно в створе с подкладкой производится кернение или нанесение тонкой черты (риски) острым металлическим инструментом на подошве рельса (рис. 4.1).

В качестве "маячной" выбирается шпала, расположенная против пикетного столбика. Ее верх около рельса окрашивается яркой краской. Чтобы "маячная" шпала не смещалась, она должна быть всегда хорошо подбита, закладные болты на ней затянуты, типовые клеммы заменены клеммами с уменьшенной высотой ножек (см. рис. 2.5), а резиновые или резинокордовые прокладки - полиэтиленовыми или другими с низким коэффициентом трения.

Оборудование "маячных" шпал и нанесение рисок производится сразу же после закрепления плетей на постоянный режим работы.

При отсутствии клемм с уменьшенной высотой ножек допускается в отдельных случаях клеммы на "маячных" шпалах не устанавливать.

Основной заботой дорожного мастера и бригадира пути должно быть сохранение и контроль положения рисок относительно "маячных" шпал при выполнении путевых работ.

Рис. 4.1. "Маячная" шпала для контроля угона пути:

1 - риска; 2 - линия совмещения риски с кромкой подкладки

Для этого до производства работ, при которых может произойти смещение "маячной" шпалы (сдвиг подбойками выправочной машины и др.) необходимо заменить прокладки и клеммы на типовые с сохранением положения риски относительно подкладки и обеспечить контроль за неподвижностью "маячной" шпалы относительно рельса при прохождении путевых машин. После завершения работ "маячная" шпала оборудуется вновь.

Контроль за продольными перемещениями плети по "маячным" шпалам должен быть дополнен контролем по поперечным створам, закрепленным постоянными реперами, в качестве которых могут быть использованы опоры контактной сети, искусственные сооружения, специально врытые в грунт столбики, отрезки рельсов и другие неподвижные сооружения около пути. Створ образуется леской, натягиваемой между двумя расположенными друг против друга реперами. Начальное положение плети относительно лески фиксируется кернением на нерабочей грани головки рельса.

4.2.3. При обнаружении на "маячных" шпалах смещений контрольных сечений рельсов до 5 мм необходимо проверить на участке состояние скреплений, заменить дефектные элементы, смазать резьбу, подтянуть гайки клеммных и закладных болтов. При смещениях более 5 мм следует определить изменения расстояний между смежными контрольными сечениями, учитывая размер и направление смещения. Если изменения (удлинения или укорочения) 100-метрового участка между "маячными" шпалами не превышают 10 мм, можно ограничиться выполнением вышеуказанных мер, но при этом необходимо внести изменения температуры закрепления плети на угнанном участке, рассчитанные порядком, изложенным в п. 4.2.5, в Журнал или в Паспорт-карту. Если же расстояние между контрольными сечениями изменилось больше чем на 10 мм, то это свидетельствует о значительном отклонении фактической температуры закрепления плетей от первоначальной, полученной при закреплении плетей на постоянный режим работы. В этом случае необходимо выполнить регулировку напряжений, которая должна производиться при температуре плетей, равной или меньшей их температуры закрепления.

Если после обнаружения укорочения плети (смещение рисок "внутрь" контрольного 100-метрового участка) ожидается повышение температуры рельсов в прямых и кривых R > 800 м более чем на 30 °С, а в кривых с меньшими радиусами более чем на 20 °С, то на период до выполнения регулировки напряжений ограничивается скорость движения до 40 км/ч.

Если после раскрепления изменения длин участков между "маячными" шпалами не превышают 5 мм, то этот участок плети вновь закрепляют, считая, что расчетный режим, нарушенный угоном, восстановлен, и температура закрепления плети на данном участке соответствует исходной температуре закрепления плети.

Если же после принятых мер смещения контрольных сечений превышают 5 мм, а изменения расстояний между ними превышают 10 мм, то на коротких плетях должна быть выполнена разрядка напряжений с введением их в оптимальную температуру закрепления. На длинных плетях в этом случае определяется отклонение фактической температуры закрепления этого участка плети от первоначальной:

для

рельсов типа P65 ![]() ,

,

где Dl - измеренное фактическое удлинение (с " + ") или укорочение (с "-") плети, мм; l - расстояние между "маячными" шпалами, м.

Значение фактической температуры закрепления

![]() ,

,

где tз - температура предыдущего закрепления (при укладке плети или перераспределении напряжений в ней), °С.

Если tо не выходит за пределы расчетного интервала закрепления плетей, то ее заносят в Паспорт-карту и ею руководствуются при дальнейшей эксплуатации длинной плети (при ремонтных работах и пр.).

Если tо выходит за пределы расчетного интервала, то принимаются меры по введению ее в оптимальную температуру закрепления с разрезкой плети и последующим восстановлением сваркой в соответствии с п. 4.5.

Контроль за усилием затяжки гаек клеммных и закладных болтов динамометрическими ключами осуществляется по обеим рельсовыми нитям на 10-15 шпалах подряд, расположенных:

на коротких плетях (< 800 м) в трех зонах - на концевых участках (на протяжении 100 м от концов плетей) и в средней части плети;

на длинных плетях - на концевых участках и через каждые 400 м по длине плети.

По результатам контроля определяется средняя величина затяжки и, если она ниже допускаемых значений, то назначается сплошное подтягивание клеммных и закладных болтов.

При скреплениях КБ на участках с грузонапряженностью до 25 млн. т×км брутто/км в год необходимо один раз в год - осенью - подтягивать гайки стыковых, клеммных и закладных болтов и смазывать резьбу. На участках с грузонапряженностью более 25 млн. т×км брутто/км в год сплошное подтягивание гаек со смазкой резьбы осуществляется два раза в год - весной и осенью.

Дополнительный контроль затяжки гаек клеммных и закладных болтов производится на участках, где появляется угон плетей.

При весенних и осенних осмотрах пути контроль за усилием затяжки гаек болтов дополняется простукиванием молоточком. Если при простукивании будет обнаружено более 10 % ослабших гаек из числа проверенных, то следует в недельный срок произвести проверку их затяжки динамометрическим ключом и назначить работу по приведению их затяжки до нормативной согласно п. 2.7.2.

4.3. ОСОБЕННОСТИ ПРОИЗВОДСТВА РАБОТ ПО ТЕКУЩЕМУ СОДЕРЖАНИЮ БЕССТЫКОВОГО ПУТИ

4.3.1. Через 12-15 дней после укладки плетей, но до сдачи отремонтированного участка бесстыкового пути, работниками путевых машинных станций и дистанций пути совместно должно быть проведено обследование бесстыкового пути с проверкой усилия затяжки гаек клеммных, закладных и стыковых болтов, положения прокладок-амортизаторов, возможных продольных смещений плетей, осыпаний балласта, и проведены работы по устранению обнаруженных неисправностей.

В течение двух-трех месяцев после укладки желательно произвести шлифовку уложенных рельсовых плетей.

4.3.2. Для повышения устойчивости бесстыкового пути против выброса требуется содержать балластную призму в установленных размерах, не допуская осыпания щебня по откосам призмы, увеличения крутизны откосов уменьшения ширины плеча балластной призмы и уменьшения количества балласта в шпальных ящиках ниже нормы, особенно в местах примыкания к мостам (см. пп. 2.3.2, 2.3.3).

В зоне уравнительных пролетов и на длине 30-40 м по концам плетей следует дополнительно планировать и производить ремонт с обязательным устранением выплесков, переборкой и заменой износившихся деталей скреплений, наплавкой концов или заменой рельсов, а также другие необходимые работы.

4.3.3. Путевые ремонтные работы, связанные с временным ослаблением устойчивости рельсошпальной решетки против выброса, разрешается производить, если отклонение температуры рельсовых плетей от температуры их закрепления в течение всего периода не превышает значений, указанных в табл. 4.1.

При температуре рельсовых плетей, превышающей температуру их закрепления более, чем указано в табл. 4.1, производить работы, связанные с ослаблением сопротивления бесстыкового пути боковому и вертикальному перемещению, не допускается. Выполнение таких работ в летний период следует планировать в ранние утренние или поздние вечерние часы, руководствуясь прогнозами дорожных геофизических станций.

В исключительных случаях, если необходимо производить неотложные работы, связанные с безопасностью движения поездов, при отклонениях температуры рельсовых плетей превышающих значения, приведенные в табл. 4.1, то до их начала нужно разрядить температурные напряжения в соответствии с п. 4.6.

4.3.4. Исправлять просадки, толчки и перекосы укладкой или заменой прокладок толщиной до 10 мм между подошвой рельсов и подкладками разрешается, если температура рельсовых плетей превышает температуру их закрепления менее чем на 15 °С. Клеммные болты при этом ослабляют одновременно не более чем на семи шпалах подряд, а клеммы не снимают.

Таблица 4.1. Допускаемые изменения температуры рельсовых плетей при текущем содержании бесстыкового пути

|

Предельная высота подъемки или размер сдвижки при рихтовке, см |

Допускаемое превышение температуры плетей, °С, относительно температуры их закрепления в пути с раздельными скреплениями |

||||

|

в прямом участке |

в кривой радиусом, м |

||||

|

800 и более |

600-799 |

350-599 |

|||

|

Исправление просадок, толчков и перекосов с вывеской путевой решетки домкратами |

2 |

20 |

15 |

10 |

5 |

|

Вывеска решетки домкратами |

6 |

15 |

10 |

5 |

5 |

|

Рихтовка гидравлическими приборами |

1 |

15 |

15 |

10 |

5 |

|

6 |

15 |

10 |

5 |

5 |

|

|

Вырезка балласта до уровня подошвы шпал на длине пути до 25 м |

0 |

20 |

15 |

10 |

5 |

|

Одиночная смена шпал с вывеской решетки до 2 см при условии, что между одновременно заменяемыми шпалами расположено не менее 20-ти прикрепленных шпал |

2 |

20 |

15 |

10 |

5 |

4.3.6. Во избежание изменения установленных зазоров разбирать и ослаблять стыки на концах рельсовых плетей, а также между уравнительными рельсами при температурах, отличающихся от температуры закрепления плетей более чем на ±5 °С, не рекомендуется.

В случае особой необходимости разрешается разбирать стыки при температурах, отличающихся от температуры закрепления рельсовых плетей не более чем на 20 °С. При этом может измениться зазор примерно на 1 см. Для восстановления нормального зазора с наступлением температур, близких к температуре закрепления рельсовой плети, конец ее на протяжении 40-50 м должен быть освобожден от закрепления и после свободного изменения длины вывешенного на ролики или пластины участка плети вновь закреплен.

При отсутствии зазоров зажатый уравнительный рельс удаляют после вырезки его куска газовой резкой при закрепленных клеммных болтах (см. приложение 4).

4.3.7. На участках бесстыкового пути должен быть покилометровый запас рельсов и стыковых скреплений (табл. 4.2).

Нормы покилометрового запаса остальных материалов верхнего строения устанавливают по нормам Технических условий на работы по ремонту и планово-предупредительной выправке пути.

Таблица 4.2. Покилометровый запас рельсов и скреплений на участках бесстыкового пути.

|

Число элементов |

Протяженность пут» или подразделение, на которое выделяется указанное число элементов |

|

|

Рельсы с болтовыми отверстиями длиной, м: |

|

|

|

8-11 |

1 |

Линейное отделение |

|

12,50* |

1 |

« « |

|

12,46* |

1 |

« « |

|

12,42* |

1 |

« « |

|

12,38* |

1 |

« « |

|

12,5 с изостыком** |

1 |

Перегон |

|

Рельсы без болтовых отверстий длиной 12,5 м |

1 |

Линейное отделение |

|

Накладки стыковые шестидырные |

4 |

1 км |

|

Болты стыковые нормальной прочности с гайками и шайбами |

6 |

1 км |

|

Болты стыковые повышенной прочности с гайками и шайбами |

6 |

1 км |

|

*При наличии уравнительных пролетов. ** При плетях с вваренными высокопрочными изолирующими стыками. |

||

Запас рельсов (см. табл. 4.2) в зависимости от их длин предназначен: 8-11 м с болтовыми отверстиями - для врезки в плеть при обнаружении опасного дефекта; 12,50 м без болтовых отверстий - для замены при окончательном восстановлении плети сваркой временно уложенного рельса длиной 8-11 м; 12,50-12,38 м с болтовыми отверстиями - для разрядок температурных напряжений при наличии уравнительных пролетов.

При эксплуатации бесстыкового пути в кривых покилометровый запас рельсов для временного восстановления плетей должен своевременно пополняться и заменяться рельсами с соответствующим боковым износом с тем, чтобы после восстановления плети горизонтальная ступенька, в стыках не превышала 1 мм.

На дистанциях пути, обслуживающих бесстыковой путь, должен быть дополнительный инструмент и оборудование по перечню (табл. 4.3).

Таблица 4.3. Перечень инструмента, механизмов, инвентаря и оборудования для текущего содержания бесстыкового пути

|

Число |

Подразделение, на которое выделяется инструмент |

|

|

Термометр для измерения температуры рельсов, шт. |

1 |

Линейное (рабочее) отделение |

|

Динамометрический ключ* |

1 |

Линейный участок (околоток) |

|

Шурупно-гаечный ключ с индивидуальным приводом |

2 |

То же |

|

Торцевой ручной ключ для гаек клеммных и закладных болтов промежуточных скреплений. |

6 |

Линейное (рабочее) отделение |

|

Торцевой ручной ключ для шурупов (при наличии скреплений на шурупах на отдалении) |

6 |

То же |

|

Трамбовка ручная |

6 |

« |

|

Ударный разгоночный прибор |

1 |

Линейный участок |

|

Гидравлическое натяжное устройство |

1 |

Дистанция пути |

|

Накладки стыковые инвентарные с удлиненными болтовыми отверстиями (комплект) |

2 |

Линейный участок |

|

Вкладыши рельсовые для разрядки температурных напряжений (комплект) |

2 |

То же |

|

Рельсорезный станок |

1 |

« |

|

Бензорез или газовый резак с кислородным баллоном |

2 |

Дистанция пути |

|

Струбцины стяжные |

4 |

Линейное (рабочее) отделение |

|

Полиэтиленовые пластины или катучие опоры для разрядки напряжений |

200 |

Линейный участок |

|

*Динамометрические ключи должны быть укомплектованы паспортом, содержащим данные о точности измерений и методику тарировки. |

||

4.4. ОСОБЕННОСТИ РЕМОНТА БЕССТЫКОВОГО ПУТИ С ПРИМЕНЕНИЕМ ТЯЖЕЛЫХ ПУТЕВЫХ МАШИН

4.4.1. При использовании путевых машин на бесстыковом пути главная особенность выполнения работ, связанных с поднятием, поперечным и продольным сдвигом и другими воздействиями на всю рельсошпальную решетку и балластную призму, заключается в существенном ослаблении сопротивления ее перемещениям и дополнительных механических воздействиях на ослабленный путь.

4.4.2. Работы с применением щебнеочистительных, балластировочных, выправочных и стабилизирующих машин на участках бесстыкового пути производятся при отклонениях температуры рельсовых плетей от температуры их закрепления (в течение всего периода работ в "окно"), не превышающих значений, указанных в табл. 4.4.

В исключительных случаях работы выполняются в утренние и вечерние часы или после снятия температурных напряжений в плетях в соответствии с п. 4.6.

4.4.3. До начала работ контролируют состояние рельсовых плетей. При наличии угона рельсовых плетей, необходимо вносить поправку в температуру их закрепления при пользовании табл. 4.4.

Так например, при изменении длины 100-метрового участка рельсовой плети на ±5 мм и ±10 мм температура закрепления изменяется соответственно на ±4 °С и ±8 °С (см. п. 4.2).

Если изменение (удлинение или укорочение) не превышает 10 мм, то проверяется состояние скреплений, заменяются дефектные элементы, смазывается резьба, подтягиваются гайки клеммных и закладных болтов до величины соответственно 200 и 150 Н×м и определяется фактическая температура закрепления плетей, которая и принимается в расчет при выполнении ремонтных работ.

Если расстояние между контрольными сечениями изменилось с момента последнего закрепления плети больше чем на 10 мм, то до производства работ принимаются меры по восстановлению температурного режима плетей в соответствии с п. 4.2.4.

4.4.4. При выполнении всех ремонтных работ с применением путевых машин, если эти работы связаны с балластной призмой, клеммы с укороченной высотой ножек на "маячных" шпалах заменяются типовыми, а после выполнения работ в день "окна" производится обратная замена.

4.4.5. При работе баровых щебнеочистительных машин высота подъемки рельсошпальной решетки не должна превышать 10 см. В случаях если ЩОМ заканчивает работу в пределах плети (вне уравнительных пролетов), то за 25-25 м до места демонтажа подпутной балки производится опускание рельсошпальной решетки до 4-5 см, т.е. шаг понижения при этом составляет 1 см на каждые 5-6 м пути.

4.4.6. При ожидаемых во время "окна" температурах рельсовых плетей, близких к пределу допускаемых (±2 °С) по табл. 4.4, предусматриваются следующие мероприятия:

Таблица 4.4. Допускаемые изменения температуры рельсовых плетей при работе путевых машин

|

Допускаемое отклонение температуры плетей с раздельными скреплениями, °С, от температуры закрепления в сторону |

||||

|

повышения |

понижения |

|||

|

в прямых участках и в кривых R > 800 м |

в кривых радиусом R < 800 м |

в прямых участках и в кривых R > 800 м |

в кривых радиусом R< 800 м |

|

|

Щебнеочистительные баровые: ЩОМ-6Б, СЧ-600, СЧ-601, СЧУ-800, РМ-76, RM80, РМ-800, ОТ-400, ОТ-800 |

15 |

10 |

25 |

20 |

|

Щебнеочистительные роторные: |

|

|

|

|

|

ЩОМ-6Р, УМ-М; ЩОМ-4 и ЩОМ-4М без использования подрезных ножей |

20 |

20 |

25 |

20 |

|

ЩОМ-Д, ЩОМ-4, ЩОМ-4М с подрезными ножами и противовыбросным рихтовочно-фиксирующим устройством (РФУ) |

15 |

10 |

25 |

20 |

|

ЩОМ-Д, ЩОМ-4, ЩОМ-4М на базе ЭЛБ-1 и ЭЛБ-3 с подрезными ножами и без устройства РФУ |

5 |

0 |

25 |

20 |

|

Балансировочные и рихтовочные: ЭЛБ-1, ЭЛБ-3, ЭЛБ-1Р, ЭЛБ-ЗМК, Р-2000, Р-02 и ПРБ |

5 |

0 |

25 |

20 |

|

Выправочно-подбивочные: ВПО-3000, ВПО-3-3000, ВПР-1200, ВПР-02, "Дуоматик", ВПРС-500, ВПРС-02, ВПРС-03, «Унимат» |

15 |

15 |

25 |

20 |

|

Динамические стабилизаторы |

20 |

20 |

25 |

20 |

Примечания. 1. При работе роторных щебнеочистительных машин без вырезки балласта под рельсошпальной решеткой внутренние стенки траншей должны находиться от торцов шпал не ближе 15-25 см.

2. При работе выправочно-подбивочных машин перед проходом динамических стабилизаторов включают уплотнители откосов с предварительным заполнением шпальных ящиков слоем щебня не менее 2/3 толщины железобетонной шпалы в средней части и шириной плеча по верху торцов шпал не менее 25 см, а также подтяжкой клеммных и закладных болтов скреплений с крутящим моментом соответственно 200 и 150 Н×м.

в пределах всего участка, где осуществляется очистка щебня, должны быть задействованы подъемно-рихтующие устройства машин;

при работе в кривых радиусом менее 1200 м, когда в рельсах действуют сжимающие силы, обеспечена дозировка щебня у торцов шпал по наружной нити на ширину не менее 40 см, а при действии растягивающих сил - на такую же величину у торцов шпал по внутренней нити.

4.4.7. При работе роторных щебнеочистительных машин в условиях, сходных с изложенными в п. 4.4.6, плечо у торцов шпал в кривых должно иметь ширину также 40 см.

Если очистка щебня под рельсошпальной решеткой не предусмотрена, то траншеи у торцов шпал заполняют балластом с обеспечением крутизны откосов 1:1,5.

а) ослабление гаек клеммных болтов на участке длиной до 150 м, не подлежащем очистке балласта в данное "окно", начиная от места остановки средней тележки ЩОМ для разрядки сетки. Длина участка раскрепления в зависимости от высоты опускания решетки указана в табл. 4.5;

б) постепенное опускание решетки за 65-70 м до места разрядки, чтобы высота ее вывешивания стала по возможности минимальной и не превышала 25 см. До начала опускания решетки включаются роторы (при их наличии) с приближением их к торцам шпал до 5 см. При опускании решетки постепенно заглубляется подрезной нож с предварительной установкой загребных крыльев вдоль пути. На указанном 70-метровом участке производится усиленная дозировка балласта по концам шпал, например, при помощи боковых лотков ЩОМ или хоппер-дозаторной вертушки.

Таблица 4.5. Длины участков раскрепления рельсовых плетей в месте разрядки щебнеочистительных машин с подрезными ножами

|

Длина участка раскрепления, м |

||

|

ЩОМ без РФУ |

ЩОМ с РФУ |

|

|

25 |

80 |

60 |

|

30 |

100 |

80 |

|

35 |

150 |

100 |

4.4.9. По окончании работ с вывешенной рельсошпальной решеткой следует выполнить местную разрядку сжимающих напряжений в соответствии с табл. 4.5.

4.4.10. После использования в "окно" комплекса основных машин, включая динамический стабилизатор, на отремонтированном участке дополнительно контролируют усилие затяжки болтов динамометрическим ключом и возможный угон плетей по поперечным створам от постоянных реперов. При обнаружении отступлений принимают меры в соответствии с п. 4.2 с подтяжкой болтов до норм, указанных в п. 2.7.

4.4.11. Так же, как и при текущем содержании, о всех работах, связанных с воздействием на температурно-напряженное состояние бесстыкового пути, по окончании работ с применением тяжелых путевых машин следует делать записи в Журнале или Паспорте-карте.

4.5. ВОССТАНОВЛЕНИЕ ЦЕЛОСТНОСТИ РЕЛЬСОВОЙ ПЛЕТИ И ЕЕ ТЕМПЕРАТУРНОГО РЕЖИМА РАБОТЫ

4.5.1. При обнаружении в рельсовой плети опасного дефекта должны быть приняты меры по его устранению и восстановлению рельсовой плети для безопасного пропуска поездов.

Восстановление плетей производится в два или три этапа: краткосрочное, временное и окончательное.

4.5.2. При внутренней поперечной трещине (дефекты 21.2 и 69 по существующей классификации дефектов рельсов), если ее границы выходят за середину головки рельса (за вертикальную ось симметрии рельса - определяется согласно приложению 4) или, если она вышла на поверхность рельса, а также при сквозном поперечном изломе и образовавшемся зазоре менее 40 мм (при подладочном типе скреплений), проводится краткосрочное восстановление плети для пропуска нескольких поездов. Для этого в месте повреждения устанавливают шестидырные накладки, сжатые струбцинами утвержденной МПС конструкции по схеме, показанной на рис. 4.2. Поезда в течение не более 3 ч пропускаются по этому месту со скоростью до 25 км/ч. При этом стык должен находиться под непрерывным наблюдением специально выделенного работника. В течение указанного времени должно быть организовано временное или окончательное восстановление рельсовой плети.

Если трещина или излом произошли по дефектам 24, 25, 26.3, 30В.2, 30Г.2, 50.2, 52.2, 55, 56.3, 60.2, или были обнаружены два и более дефекта 21.2 между двумя сварными стыками, т.е. на одном рельсе, или при сквозном изломе образовался зазор более 40 мм, ставить на дефектное место накладки, сжатые струбцинами, запрещается. В этих случаях должно сразу же производиться временное или окончательное восстановление рельсовой плети.

Рис. 4.2. Струбцина для стягивания накладок при изломе плети (а) и схемы расположения струбцин при изломе рельса между шпалами (б) и на шпале (в):

1 - скоба; 2 - гайка М27; 3 - болт М27

4.5.3. Если внутренняя трещина (дефект 21.2) не выходит на поверхность, а границы ее - за середину головки, допускается установка на поврежденное место шестидырных накладок с четырьмя болтами так, чтобы середина накладки совмещалась с дефектом. При этом отверстия для двух средних болтов не сверлятся во избежание развития дефекта в их сторону. После постановки накладок поезда пропускаются с установленной скоростью. Чтобы повысить усилие затяжки стыковых болтов и обеспечить стабильность стыка, рекомендуется использовать высокопрочные болты.

Для предотвращения растяжения зазора и среза болтов в случае сквозного излома рельса под накладками повышенное внимание должно быть уделено закреплению клеммных и закладных болтов на протяжении 50 м в каждую сторону от дефектного места. Место с дефектом, взятым в накладки, необходимо осматривать при всех проверках пути, стыковые, клеммные и закладные болты при этом следует простукивать молоточком, а рельсы тщательно проверять дефектоскопными средствами.

При выходе трещины, обнаруженной визуальным осмотром, на поверхность рельса или распространении трещины, выявленной дефектоскопированием, за середину головки рельсовая плеть должна быть временно или окончательно восстановлена.

4.5.4. При временном восстановлении из рельсовой плети должна быть вырезана часть рельса с дефектом и вместо нее уложен рельс длиной 8-11 м. Наименьшее расстояние от края дефекта или от конца трещины до ближайшего пропила и до ближайшего сварного стыка должно быть не менее 3 м. Концы вставляемого рельса соединяют с образовавшимися концами рельсовой плети шестидырными накладками. Сведения о местах временного восстановления заносятся в Журнал или Паспорт-карту и хранятся до окончательного восстановления.

4.5.5. Окончательное восстановление заключается в вваривании в рельсовую плеть заранее подготовленного рельса без болтовых отверстий взамен временного. Вваривают рельс электроконтактным способом при помощи машины ПРСМ. Сварка первого стыка осуществляется способом подтягивания, второго - способом предварительного изгиба (приложение 4).

Восстановление плетей сваркой необходимо производить при температуре закрепления плети ±5 °С.

Если восстановление целостности рельсовой плети сваркой выполняется ниже температуры закрепления более чем на 5 °С, то необходимо после сварки привести плети к температуре закрепления в соответствии с п. 4.5 приложения 4.

4.5.6. Постановка накладок на дефектное место и временное восстановление плети должны выполняться под руководством дорожного мастера, а окончательное восстановление сваркой - под руководством старшего дорожного мастера при работе на перегоне или дорожного мастера - при работе на станциях.

4.5.7. Годовые планы работ по восстановлению рельсовых плетей сваркой с указанием мест, сроков выполнения работ и интервалов температур, при которых должна производиться сварка разрабатывает, утверждает и доводит до дистанций пути и рельсосварочных предприятий служба пути дороги.

4.5.8. При восстановлении пути после выброса или сдвига участки рельсовых плетей в месте наибольшего остаточного искривления на длине 25 м должны быть вырезаны и заменены рельсами с соответствующим износом, соединенными с плетями накладками или сваренными с ними.

4.6. РАЗРЯДКА ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ В РЕЛЬСОВЫХ ПЛЕТЯХ

4.6.1. Содержание бесстыкового пути должно предусматриваться без сезонной разрядки напряжений. Разрядка напряжений должна рассматриваться как исключительная работа и выполняться в следующих случаях:

при перезакреплении плетей на постоянный режим эксплуатации после их закрепления во время укладки при температуре, отличающейся от оптимальной, или, в необходимых случаях, перед сваркой в длинные плети эксплуатируемых плетей;

при неотложной необходимости ремонтных работ на пути при температуре выше допускаемой, в том числе при исправлении образовавшегося в пути резкого угла в плане (см. п. 4.1.2);

после окончательного восстановления целостности рельсовой плети, если ее сваривали за пределами расчетного температурного интервала и т.д.

4.6.2. Для полного снятия напряжений плети после освобождения от закрепления на шпалах и в стыках должны быть поставлены на катучие роликовые опоры или на скользящие пары пластин, отмеченные в п. 4.2.4, устанавливаемые на каждой 15-й шпале.

Ролики должны быть диаметром 20-22 мм. В местах их установки подрельсовые прокладки должны быть временно сняты. Конструкция роликов должна обеспечивать безопасность и быстроту их установки и снятия, а также перпендикулярность положения к оси рельса.

Инвентарные парные пластины с малым коэффициентом трения (скользящие пары) общей толщиной 8-10 мм не требуют удаления основных подрельсовых прокладок.

При установке плетей на ролики работы по разрядке напряжений выполняются в "окно". При установке плетей на пары пластин разрядка выполняется без перерыва движения поездов с ограничением их скорости до 25 км/ч.