ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

СТАНДАРТ ОРГАНИЗАЦИИ

ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ И

СРОКА БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ

ТРУБОПРОВОДОВ КОМПРЕССОРНЫХ СТАНЦИЙ

СТО Газпром 2-2.3-328-2009

Москва 2009

Предисловие

1 РАЗРАБОТАН Дочерним открытым акционерным обществом «Оргэнергогаз»

2 ВНЕСЕН Департаментом по транспортировке, подземному хранению и использованию газа ОАО «Газпром»

3 УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ Распоряжением ОАО «Газпром» от 03 апреля

4 ВЗАМЕН Временной методики

оценки технического состояния и срока безопасной эксплуатации технологических

трубопроводов компрессорных станций, утвержденной ОАО «Газпром» 30 апреля

Содержание

Введение

Настоящий стандарт разработан в рамках договора

№ 1136-08-5 на выполнение НИР «Пересмотр временных методик по диагностике и

экспертизе промышленной безопасности технологических трубопроводов газа КС,

ДКС, КС ПХГ ОАО «Газпром», включенной в Программу научно-исследовательских и

опытно-конструкторских работ ОАО «Газпром» на 2008 год, утвержденную

Председателем Правления ОАО «Газпром» А.Б. Миллером 14 февраля

Настоящий стандарт разработан в комплексе с СТО Газпром 2-2.3-327-2009 «Оценка напряженно-деформированного состояния технологических трубопроводов компрессорных станций», СТО Газпром 2-2.3-324-2009 «Диагностическое виброобследование технологических трубопроводов компрессорных цехов с центробежными нагнетателями. Нормы оценки и методы проведения работ» и СТО Газпром 2-2.3-325-2009 «Неразрушающий контроль тройников и тройниковых соединений технологических трубопроводов компрессорных станций. Нормы оценки и методы проведения работ».

При разработке настоящего стандарта использован многолетний опыт работ по оценке технического состояния и сроков безопасной эксплуатации технологических трубопроводов компрессорных станций, проведенных специалистами ООО «Газпром ВНИИГАЗ» и ДО АО «Оргэнергогаз».

СТАНДАРТ ОТКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА «ГАЗПРОМ»

|

ОЦЕНКА

ТЕХНИЧЕСКОГО СОСТОЯНИЯ И |

Дата введения 2010-01-14

1 Область применения

1.1 Настоящий стандарт определяет единые для ОАО «Газпром» состав и порядок производства диагностических и расчетных работ по оценке технического состояния и срока безопасной эксплуатации технологических трубопроводов основного назначения компрессорных станций магистральных газопроводов.

1.2 Положения настоящего стандарта также распространяются на технологические трубопроводы основного назначения дожимных компрессорных станций, компрессорных станций подземных хранилищ газа и станций охлаждения газа ОАО «Газпром».

1.3 Настоящий стандарт распространяется на надземные и подземные технологические трубопроводы (включая фасонные изделия - тройники, отводы и т.д.) «высокой стороны» промплощадок (в том числе трубопроводные обвязки газоперекачивающих агрегатов, сосудов, работающих под давлением, аппаратов воздушного охлаждения газа), подключающие шлейфы, а также трубопроводы пускового, импульсного и топливного газа компрессорных станций магистральных газопроводов, дожимных компрессорных станций, компрессорных станций подземных хранилищ газа и станций охлаждения газа ОАО «Газпром».

1.4 Положения настоящего стандарта обязательны для использования в дочерних обществах и организациях ОАО «Газпром», а также специализированных диагностических организациях, отвечающих требованиям СТО Газпром 2-3.5-046-2006, осуществляющих расширенные диагностические обследования или экспертизу промышленной безопасности оборудования компрессорных станций магистральных газопроводов, дожимных компрессорных станций, компрессорных станций подземных хранилищ газа и станций охлаждения газа ОАО «Газпром».

1.5 Работы по оценке технического состояния и срока службы технологических трубопроводов основного назначения компрессорных станций проводятся в рамках экспертизы промышленной безопасности, регламентированной ПБ 03-246-98 [1] и ПБ 03-585-03 [2], и продления срока службы, регламентированного РД 03-484-02 [3].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 2999-75 (СТ СЭВ 470-77) Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9544-93 Арматура трубопроводная запорная. Нормы герметичности затворов

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 20911-89 Техническая диагностика. Термины и определения

ГОСТ 21104-75 Контроль неразрушающий. Феррозондовый метод

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 23479-79 Контроль неразрушающий. Методы оптического вида. Общие требования

ГОСТ 23677-79 Твердомеры для металлов. Общие технические требования

ГОСТ 28702-90 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие требования

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 52330-2005 Контроль неразрушающий. Контроль напряженно-деформированного состояния объектов промышленности и транспорта. Общие требования

СТО Газпром 2-2.3-066-2006 Положение о внутритрубной диагностике трубопроводов КС и ДКС ОАО «Газпром»

СТО Газпром 2-2.3-220-2008 Методика мониторинга напряженно-деформированного состояния трубопроводных систем «высокой стороны» КС

СТО Газпром 2-2.3-243-2008 Инструкция по проведению измерений напряжений в металле трубопроводов при использовании приборов, основанных на магнитошумовом методе

СТО Газпром 2-2.3-244-2008 Инструкция по восстановлению исполнительной документации

СТО Газпром 2-2.3-324-2009 Диагностическое виброобследование технологических трубопроводов компрессорных цехов с центробежными нагнетателями. Нормы оценки и методы проведения работ

СТО Газпром 2-2.3-325-2009 Неразрушающий контроль тройников и тройниковых соединений технологических трубопроводов компрессорных станций. Нормы оценки и методы проведения работ

СТО Газпром 2-2.3-327-2009 Оценка напряженно-деформированного состояния технологических трубопроводов компрессорных станций

СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных трубопроводов

СТО Газпром 2-3.5-046-2006 Порядок экспертизы технических условий на оборудование и материалы, аттестации технологий и оценки готовности организаций к выполнению работ по диагностике и ремонту объектов транспорта газа ОАО «Газпром»

СТО Газпром 2-3.5-051-2006 Нормы технологического проектирования магистральных газопроводов

Примечание: При пользовании настоящим документом целесообразно проверить действие ссылочных стандартов по соответствующим указателям, составленным на 1 января текущего года, и информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины и определения в соответствии с ГОСТ 27.002, ГОСТ 20911, СТО Газпром 2-3.5-051, а также следующие термины с соответствующими определениями:

3.1.1 трубопроводы технологические основного назначения: Трубопроводы, предназначенные для транспортировки газа в пределах промплощадки объекта (компрессорная станция, станция охлаждения газа, газоизмерительная станция, газораспределительная станция) для выполнения основных технологических процессов (очистки, компримирования, охлаждения, измерения редуцирования и т.д.).

[СТО Газпром 2-3.5-051-2006, пункт 3.43]

3.1.2 напряженно-деформированное состояние (трубопровода): Состояние, при котором в металле труб возникают напряжения и деформации под действием приложенных нагрузок и воздействий.

3.1.3 площадка измерения напряжений: Участок трубопровода, подготовленный для измерения напряжений.

3.1.4 трубопроводная обвязка: Технологические трубопроводы с запорной трубопроводной арматурой, необходимые для осуществления технологического процесса или эксплуатации оборудования.

3.2 В настоящем стандарте применены следующие сокращения:

АЭ - акустическая эмиссия;

АЭК - акустико-эмиссионный контроль;

ВТД - внутритрубная диагностика;

ВЧ - высокочастотный (-ая);

ГПА - газоперекачивающий агрегат;

ГРС - газораспределительная станция;

ДКС - дожимная компрессорная станция;

ЗРА - запорно-регулирующая арматура;

КРН - коррозионное растрескивание под напряжением:

КС - компрессорная станция;

КЦ - компрессорный цех;

КТ - катушка (труб);

МКЭ - метод конечных элементов;

НДС - напряженно-деформированное состояние;

НТД - нормативно-техническая документация;

НЧ - низкочастотный (-ая);

ОК - обратный клапан

ОТ - отвод;

ПХГ - подземное хранилище газа;

СКЗ - среднее квадратическое значение;

СОГ - станция охлаждения газа;

ТПО - трубопроводная обвязка;

ТР - тройник;

ФЗК - феррозондовый контроль;

ЦБН - центробежный нагнетатель;

ЭХЗ - электрохимическая защита.

4 Основные положения

4.1 Условия, состав и порядок производства работ

4.1.1 Работы по оценке

технического состояния и срока безопасной эксплуатации

проводятся в случаях, когда:

- выработан установленный проектом расчетный срок службы;

- выработан разрешенный (назначенный нормативным документом) к дальнейшей эксплуатации срок сверх установленного срока службы;

- выявлено неудовлетворительное техническое состояние технологических трубопроводов основного назначения (далее - трубопроводы) компрессорной станции, согласно требованиям нормативных документов, СТО Газпром 2-2.4-083, а также по результатам не менее чем трех методов неразрушающего контроля, предписываемых этими документами;

- выявлено наличие повреждений

технологических коммуникаций компрессорного цеха, в том числе

стресс-коррозионных, деформаций, повышенных вибраций и т.д., или на прилегающих

к нему трубопроводах линейной части магистрального газопровода на расстоянии до

- выявлено наличие в составе

трубопроводов компрессорной станции труб условным диаметром от

- эксплуатирующая организация (газотранспортное/газодобывающее общество ОАО «Газпром») инициирует производство указанного вида работ.

4.1.2 По составу и срокам проведения работ трубопроводы КЦ условно разделяются на два самостоятельных объекта: надземные и подземные трубопроводы. Основным аргументом целесообразности такого разделения является различие в составе работ по оценке их технического состояния (см. 6.2 и 6.3), а также необходимость проведения вскрышных земляных работ.

4.1.3 Если по каким-либо причинам эксплуатирующая организация не может обеспечить проведение вскрышных работ в требуемые сроки, должен быть назначен комплекс работ по оценке технического состояния подземных газопроводов КЦ в шурфах. В этих случаях сбор информации производится поэтапно.

4.1.4 Проведение вскрышных работ в полном объеме необязательно в случае выполнения следующих условий:

- соответствие опорной системы подземных трубопроводов проектной и исполнительной документации;

- удовлетворительная степень защищенности средствами ЭХЗ;

- удовлетворительное состояние изоляции подземного трубопровода;

- результаты ВТД или АЭ показывают отсутствие дефектов.

4.1.5 Конструктивными элементами технологических трубопроводов (далее - элементами трубопроводов) являются прямолинейные участки труб, ОТ, ТР и иные технологические изделия, объединенные в единую систему в границах обследуемого участка и предназначенные для обеспечения транспорта газа по данному участку трубопровода на основе заданной проектом технологической схемы.

4.1.6 В конструктивных элементах выделяются зоны или участки с высоким уровнем приложенных нагрузок или неблагоприятных воздействий, предрасположенные к ускоренному накоплению повреждений и зарождению дефектов, а также участки с максимальным уровнем текущей и прогнозируемой дефектности. К этой же группе должны быть отнесены сварные соединения, расположенные в пределах конструктивного элемента, и сварные соединения между отдельными конструктивными элементами трубопровода.

4.1.7 Оценка параметров технического состояния проводится поэлементно для труб, отводов, тройниковых соединений, сварных соединений, переходников и т.д.

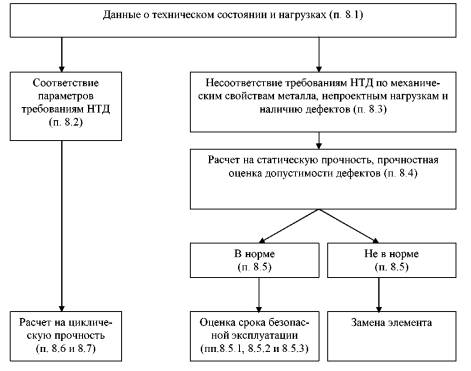

4.1.8 Порядок производства работ по настоящему стандарту показан на рисунке 1 в нескольких уровнях:

- сбор и анализ проектной, исполнительной и эксплуатационной документации;

- поэлементная оценка параметров технического состояния элементов трубопровода методами неразрушающего контроля;

- определение статических и динамических нагрузок (статические нагрузки от давления, температурного перепада, кинематического воздействия, весовые нагрузки, в том числе от грунта, и динамические напряжения, связанные с вибрацией на рабочих и пусковых режимах);

- анализ дефектов и оценка технического состояния конструктивных элементов трубопроводов на основе результатов неразрушающего контроля и расчетов на прочность. Рассматриваются изменения механических свойств металла в процессе эксплуатации, а также виды дефектов;

- устранение недопустимых дефектов;

- оценка технического состояния и расчет срока безопасной эксплуатации отдельных элементов трубопровода (трубы, отводы, тройники и т.д.) с дефектами и без них;

- составление заключения по сроку безопасной эксплуатации трубопровода, условиям дальнейшей эксплуатации, регламенту мониторинга НДС с учетом требований СТО Газпром 2-2.3-220 и дефектов.

Рисунок 1 - Порядок производства работ

4.2 Общие требования

4.2.1 Привлекаемые для оценки технического состояния и срока безопасной эксплуатации трубопроводов специализированные диагностические организации должны соответствовать требованиям СТО Газпром 2-3.5-046 и иметь лицензию на проведение экспертизы промышленной безопасности.

4.2.2 Перед проведением работ диагностическая организация составляет для эксплуатирующей организации техническое задание на организационную и техническую подготовку трубопроводов КС к диагностическим работам.

4.2.3 Контроль состояния трубопроводов как этап оценки их технического состояния может совмещаться по времени с периодическим эксплуатационным или внеочередным контролем за состоянием металла трубопроводов.

4.2.4 Оценка технического состояния и срока безопасной эксплуатации элементов трубопроводов осуществляются с учетом фактических параметров нагружения: внутреннего давления, температуры стенок труб, кинематической нагрузки, весовой нагрузки и т.д. По результатам оценки технического состояния и срокам безопасной эксплуатации элементов трубопроводов принимаются решения о возможности и условиях дальнейшей эксплуатации трубопроводов КС в целом, периодичности контроля технического состояния и подтверждения выполненных оценок срока безопасной эксплуатации.

4.2.5 При несоответствии технического состояния трубопроводов требованиям СТО Газпром 2-2.4-083 принимается решение о ремонте трубопровода с заменой элементов, изменения условий и режимов эксплуатации или выполнении расчетного обоснования прочности дефектных элементов.

4.2.6 Сведения, полученные при оценке технического состояния и срока безопасной эксплуатации элементов трубопроводов, вносятся в паспорт технического состояния технологических трубопроводов КЦ в соответствии с инструкциями по базовой паспортизации технологических трубопроводов [5] - [7]. К паспорту прилагается решение по оценке технического состояния и сроку безопасной эксплуатации трубопроводов.

5 Сбор и анализ документации

5.1.1 Эксплуатирующая организация предоставляет диагностической организации всю имеющуюся проектную, исполнительную и эксплуатационную документацию по трубопроводам.

5.2 Проектная документация должна содержать:

- проектную документацию на трубопроводы с опорами и подвесками;

- характеристику грунтов, характеризующую их коррозионную агрессивность на локальных участках газопровода;

- диаметры и толщины стенок труб, характеристики соединительных деталей;

- расчет трубопровода на прочность (или выписку из него с указанием обозначения расчета);

- план и профиль трубопровода, проектные решения на отдельных участках. В выписке из расчета на прочность должны быть представлены:

- перечень рассчитываемых узлов трубопроводов и действующих на них нагрузок и температурных воздействий;

- перечень режимов эксплуатации (включая нарушение нормальных условий и аварийные ситуации, на которые проводился расчет, число циклов при каждом режиме эксплуатации, данные оценки прочности по критериям норм расчета на прочность).

В случае отсутствия какой-либо из частей указанной документации эксплуатирующая организация должна запросить ее у проектной организации.

5.3 В исполнительной документации должны содержаться:

- исполнительная схема сварных соединений трубопроводов;

- сварочный журнал;

- сертификаты и паспорта качества на трубы и другие элементы;

- комплект схем и чертежей трубопровода, которые должны давать возможность контроля соответствия трубопровода требованиям проекта, оснащения контрольно-измерительными приборами и т.п., с указанием расположения сварных соединений и опор;

- документация (согласование) по изменению проектных решений при строительстве. В случае отсутствия исполнительной документации эксплуатирующая организация

обеспечивает работы по ее восстановлению в соответствии с СТО Газпром 2-2.3-244.

5.4 Эксплуатационная документация должна содержать:

- общие данные (сведения о заводе-изготовителе труб, соединительных фасонных изделий и владельце трубопровода, строительно-монтажной организации, дате изготовления элементов трубопроводов, дате монтажа участков трубопроводов; обозначение чертежей);

- технические характеристики (например, температура и давление рабочей среды, давление и минимальная температура гидроиспытаний, испытательная среда, срок службы);

- результаты гидравлических испытаний (дата и обозначение протокола испытаний, давление, продолжительность, минимальная температура испытаний, срок следующего испытания);

- данные о реконструкции трубопроводов;

- срок службы трубопроводов.

В случае отсутствия необходимой эксплуатационной документации эксплуатирующая организация обеспечивает работы по ее восстановлению.

- технического освидетельствования;

- контроля за состоянием металла и сварных соединений в процессе эксплуатации (дата контроля и обозначение документа, результаты контроля, срок следующего контроля). При обнаруженных дефектах в элементах трубопроводов следует рассмотреть сведения о методе контроля и обстоятельствах их обнаружения, виде, размерах, ориентации, месте расположения дефектов, а также информацию о причинах возникновения дефектов и выполненных мероприятиях (ремонт, замена участка трубопровода, допуск трубопровода в эксплуатацию с дефектами, результаты контроля размеров дефектов во времени и т.д.). На основании анализа результатов контроля состояния металла трубопровода специалистам диагностической организации следует определить участки трубопровода (сварные соединения, отводы и т.д.), наиболее подверженные эксплуатационным повреждениям;

5.6 По результатам анализа технической документации, указанной в 5.2 - 5.5, диагностическая организация составляет заключение, которое должно содержать:

- перечень проанализированной документации;

- сведения об исходных данных о трубопроводах;

- сведения о результатах контроля и технического освидетельствования элементов трубопроводов;

- сведения о ремонте и реконструкции объекта;

- сведения об истории нагружения трубопровода (число циклов «пуск-останов», рабочие давление, температура и уровни вибраций элементов технологических трубопроводов на каждом режиме).

6 Оценка технического состояния

6.1 При отсутствии части документации на элементы трубопроводов, в особенности касающейся материалов и их механических свойств (сертификаты качества и паспорта труб, отводов, тройников, сварных соединений и т.д.) должны быть выполнены предварительные работы методами неразрушающего контроля:

- анализ химического состава, идентификация отечественного или зарубежного аналога марки стали по химическому составу по ГОСТ 7565;

- серия измерений твердости в нескольких областях элемента ТПО, корреляция средних значений механических свойств стали по измеренным значениям твердости по ГОСТ 22761;

- серия измерений толщин стенок для установления сортаментов элементов по ГОСТ 14782;

- анализ технических условий отечественных или зарубежных заводов-изготовителей в целях идентификации изделия по химическому составу, механическим свойствам и значениям сортамента.

По результатам проведенных работ проводится восстановление исполнительной документации (см. 5.3) в соответствии с СТО Газпром 2-2.3-244.

- контроль качества сварных соединений, в соответствии с методами, объемами, нормами и правилами, регламентированными СТО Газпром 2-2.4-083 и Временной методикой ОАО «Газпром» [8];

- визуальный и измерительной контроль качества основного металла всех элементов по ГОСТ 23479 и РД 03-606-03 [9]; при обнаружении дефектов (вмятины, гофры, коррозионные повреждения и др.) необходимо использовать дополнительные методы контроля: феррозондовый по ГОСТ 21104, магнитопорошковый по ГОСТ 21105 или капиллярный по ГОСТ 18442;

- ультразвуковой контроль толщин стенок по ГОСТ 28702;

- измерение твердости основного металла элементов технологических трубопроводов, сварных соединений и основного материала в околошовной зоне по ГОСТ 23677, ГОСТ 2999, ГОСТ 9012;

- контроль тройниковых соединений в соответствии с методами, объемами и нормами, регламентированными СТО Газпром 2-2.3-325;

- дефектоскопия выявленных дефектов (например, каверны и язвы наружной коррозии, в том числе язвенной коррозии под защитным покрытием трубопроводов, трещины или колонии трещин КРН элементов трубопроводов, эрозионное утонение стенок и гофры отводов, дефекты кольцевых сварных швов, накопление усталостных повреждений, зарождение и развитие дефектов в условиях малоциклового нагружения в тройниках и т.д.).

По результатам оценки технического состояния элементов трубопроводов выявляются потенциально опасные элементы или участки трубопроводов с дефектами.

6.3 Оценка технического состояния подземных трубопроводов ТПО КЦ, помимо работ по 6.2, предусматривает следующие виды поэлементного контроля при проведении вскрышных земляных работах в полном объеме:

- контроль наличия и соответствия проекту опорной системы;

- контроль состояния опор.

6.4 При невозможности проведения земляных работ, все вскрышные работы по 6.3 могут быть заменены шурфованием. Количество шурфов при этом должно соответствовать количеству наиболее проблемных из контролируемых элементов (тройники, тройниковые соединения, отводы, опоры). Помимо работ по 6.3, также производится проверка эффективности работы ЭХЗ в соответствии с ГОСТ Р 51164 и контроль состояния подземных участков методами АЭ в соответствии с ПБ 03-593-03 [10] или ВТД в соответствии с СТО Газпром 2-2.3-066.

6.5 По результатам контроля должна быть проведена оценка технического состояния каждого элемента трубопроводов в соответствии с действующей НТД.

6.6 Рекомендации по проведению инструментального обследования и оценке состояния основного металла и металла сварных соединений приведены в приложении А.

7 Определение статических и динамических нагрузок

7.1 Для расчета НДС элементов трубопроводов необходимы данные о типе и численных значениях нагрузок. Для оценки уровня накопленных повреждений и оценок в будущем данные о нагрузках и воздействиях должны быть подготовлены с учетом фактора времени. Оценка совокупных воздействий на трубопроводы должна быть получена с учетом взаимного влияния и сочетаемости нагрузок и воздействий различного происхождения. Выявление возможных комбинаций и сочетаний нагрузок с учетом их развертывания во времени является обязательным и неотъемлемым этапом общего анализа нагрузок и воздействий. Дополнительно должен быть проведен анализ экстремальных значений нагрузок, необходимых для расчета несущей способности трубопровода по критериям прочности.

7.2 Определение статических нагрузок

7.2.1 Работы по определению НДС трубопроводов КС проводятся в соответствии с ГОСТ Р 52330, СТО Газпром 2-2.3-327 и включают в себя прямые измерения действующих напряжений и деформаций, а также прочностной расчет конструкции численными методами с учетом возможного непроектного положения ТПО КС.

7.2.2 Для определения наиболее нагруженных участков ТПО КС при статическом нагружении используется расчетно-экспериментальный метод, включающий:

- сбор исходных данных;

- геодезические измерения (нивелирование) и анализ результатов;

- измерения деформаций и напряжений;

- расчеты НДС трубопроводов КЦ;

- анализ результатов расчетов и измерений, выводы.

7.2.3 Геодезические измерения контролируют отклонение положения трубопроводов от проектного и проводятся в соответствии с инструкциями ОАО «Газпром» [5], [7]. Анализ результатов геодезических измерений определяет причины отклонения труб от проектного положения:

- некорректное исполнение проектных заданий;

- подвижки фундаментных оснований опор трубопроводов;

- просадка подземных трубопроводов в процессе эксплуатации.

7.2.4 По результатам анализа геодезических измерений идентифицируют возможные кинематические нагрузки при проведении прочностных расчетов и косвенно определяют дополнительные сечения при проведении измерений напряжений.

7.2.5 Измерения напряжений/деформаций в сечениях ТПО проводятся тензометрическими, магнитошумовыми, ультразвуковыми, рентгеноскопическими и другими приборами, удовлетворяющими требованиям ГОСТ Р 52330, СТО Газпром 2-2.3-243, СТО Газпром 2-2.3-327. Размещение площадок измерения напряжений по трубопроводному участку должно соответствовать следующим требованиям:

- измерения напряжений должны проводиться в сечениях геодезических измерений;

- кроме того, измерения напряжений должны проводиться в сечениях повышенных значений расчетных напряжений при проектном положении участка и проектных нагрузках;

- окончательный перечень площадок измерения напряжений формируется после проведения предварительного расчета участка с нагрузками в виде возможных перемещений, полученными из результатов геодезических измерений.

7.2.6 При проведении основных и промежуточных расчетов расчетные схемы для определения НДС трубопроводов КС не регламентируются какими-либо нормативными документами, однако в части задания нагрузок, воздействий и коэффициентов надежности по нагрузке они должны быть составлены с учетом требований СНиП 2.05.06-85* [11]. Расчетные схемы должны адекватно отражать условия закрепления в граничных условиях, виды нагрузок, конструкции опор с трением, жесткостные характеристики и линейные размеры ЗРА и т.д. При задании нагрузок в расчетных схемах должны быть учтены: собственный вес элементов технологических трубопроводов, номинальное внутреннее давление, температурные перепады, силы трения на опорах и если есть - кинематические нагрузки в перемещениях. При выполнении статических расчетов расчетные схемы должны быть скорректированы в граничных условиях с учетом измеренных фактических статических перемещений под нагрузкой. Данное требование должно обеспечивать сходимость измеренных и расчетных значений перемещений.

7.2.7 Для подземных участков трубопроводов расчетная схема должна отражать условия работы трубопровода и взаимодействие его с грунтами только с учетом весовой нагрузки грунтов и фактической опорной системы.

7.2.8 Результаты расчетов должны содержать числовые данные по перемещениям, внутренним усилиям и напряжениям, а также эпюры перемещений, эпюры максимальных эквивалентных или продольных напряжений, эпюры продольных сил и изгибающих моментов. В результатах расчетов должны быть указаны участки с максимальными уровнями напряжений и сопутствующими пояснениями по допустимости или недопустимости расчетных значений по отношению к нормативным значениям.

7.2.9 При перекрестном анализе результатов измерений и расчетов необходимо сопоставить для одних и тех же узлов расчетные значения перемещений и результаты геодезии, фактические и расчетные значения зазоров над опорами, а также значения напряжений.

7.3 Определение динамических нагрузок

7.3.1 Измерения вибропараметров и расчеты по идентификации резонансных участков ТПО проводятся в соответствии с СТО Газпром 2-2.3-324.

7.3.2 Основными измеряемыми динамическими величинами при проведении виброобследований являются:

- вибрация участков трубопроводов;

- пульсация давления газа в ТПО;

- вибрация других конструктивных и технологических узлов и элементов трубопроводов.

7.3.3 При проведении виброобследований трубопроводов используются следующие виды измерений колебательных процессов:

- измерения вибрации элементов трубопроводов и пульсации давления транспортируемого газа, выполняемые на установившихся режимах работы ГПА;

- измерения параметров (частоты, коэффициенты демпфирования) собственных колебаний участков трубопроводной системы, выполняемые на неработающих объектах при ударном возмущении колебаний или при использовании внешнего генератора переменной частоты;

- измерения вибрации трубопроводов, выполняемые на переходных режимах работы ЗРА и ГПА.

7.3.4 Контролируемыми (сопоставляемыми с нормами) параметрами вибрации технологических трубопроводов, корпусов ЗРА и ЦБН являются СКЗ виброскорости в указанных в настоящем стандарте частотных диапазонах (общие уровни вибрации). Основными параметрами анализа вибрации являются:

- СКЗ общих уровней виброскорости и амплитуды отдельных дискретных спектральных составляющих;

- частоты и фазы спектральных составляющих;

- собственные частоты колебаний линейного участка трубопровода или трубы как оболочки.

7.3.5 Измерения проводятся в НЧ- и ВЧ-диапазонах. Верхняя частотная граница НЧ-диапазона устанавливается равной 100 или 200 Гц, а нижняя частотная граница ВЧ-диапазона устанавливается равной 100 или 200 Гц в зависимости от выбранной верхней границы НЧ-диапазона. Верхняя частотная граница ВЧ-диапазона устанавливается равной 1500, или 2000, или 2500 Гц с учетом необходимости включения в ВЧ-диапазон 1-й и 2-й «лопаточной» составляющих от скорости вращения ротора ЦБН. При этом «лопаточная» составляющая должна быть ниже верхней границы ВЧ-диапазона как минимум на 200 Гц.

7.3.6 НЧ-вибрация измеряется на кранах, люках-лазах, обратных клапанах, на отводах и тройниках до крана № 1 и за краном № 2 (по ходу газа) линий ГПА, на тройниках, отводах и на концах тупиковых участков надземных коллекторов, на отводах линий кранов № 6 и № 3-бис, тройниках.

7.3.7 ВЧ-вибрация измеряется

на отводах за краном № 1 и до крана № 2 линий ГПА (на ближних к кранам), на

участках входного и выходного трубопроводов, примыкающих к нагнетателю, но не

ближе 1,5 -

7.3.8 Анализ результатов измерения вибропараметров должен содержать перечень амплитуд и частот вибропараметров, точек измерений и режимов, при которых СКЗ превышают допустимые значения, приведенные в Приложении Б. Перечень указанных значений необходим для:

- выяснения причин повышенных вибраций;

- использования их при проведении расчетов динамических напряжений;

- определения точек измерения динамических деформаций по каждому режиму.

7.3.9 Динамические напряжения определяются на основе расчета по параметрам вибрации и/или путем прямых измерений.

7.3.10 Расчет динамических напряжений выполняется, исходя из параметров вибрации, соответствующих верхней границе допустимого диапазона. Расчет динамических напряжений для НЧ-области проводится в балочной постановке задачи, а для ВЧ-области - в оболочечной [12].

7.3.11 Измерения динамических деформаций и/или напряжений проводятся при режимах (давление, температура, обороты и т.д.), на которых измерены сверхнормативные значения вибропараметров.

7.3.12 Величины динамических напряжений должны быть учтены при оценке срока безопасной эксплуатации элементов трубопроводов.

8 Оценка срока безопасной эксплуатации элементов технологических трубопроводов

8.1 Оценка срока безопасной эксплуатации каждого элемента трубопровода производится на основе полученных данных об исходном состоянии материала и его свойствах (см. раздел 5), техническом состоянии элемента (см. раздел 6), фактических статических и динамических нагрузок (см. раздел 7) и истории его нагружения (см. раздел 5). Если отсутствует часть документации по истории нагружения, то текущие статические и/или динамические нагрузки принимаются на весь период эксплуатации. Схема оценки срока безопасной эксплуатации элементов трубопровода показана на рисунке 2.

8.2 Если фактические параметры состояния материала и нагружения (значения температуры и давления, числа циклов соответствующих режимов и т.д.) не превышали проектных и нормируемых параметров и значений, то принимается решение о соответствии трубопровода требованиям, установленным проектной документацией.

Рисунок 2 - Схема оценки срока безопасной эксплуатации элементов трубопроводов

8.3 Если фактические параметры состояния материала и/или нагружения превышали проектные и нормируемые параметры и значения, то необходимо выполнить расчет на прочность в соответствии с требованиями СНиП 2.05.06-85* [11].

8.4 Провести прочностную оценку элементов с дефектами:

- овализация - в соответствии с Р 51-31323949-42 [13];

- гофры и вмятины - в соответствии с рекомендациями по оценке прочности и устойчивости трубопроводов [14];

- поверхностная коррозия и эрозионное утонение стенки - в соответствии с Р 51-31323949-42 [13].

Прочностная оценка элементов с дефектами в кольцевых сварных швах проводится в соответствии с Временной методикой ОАО «Газпром» [8].

8.5 Если по результатам расчета на статическую прочность дефект определяется как недопустимый, то принимается решение о замене элемента. Если же дефект допустим - проводится оценка срока безопасной эксплуатации элемента с дефектом в соответствии с реализуемым механизмом накопления повреждений и развития дефекта.

8.5.1 При утонении стенок труб и отводов вследствие коррозии и эрозии необходимо принять скорость износа по фактическому состоянию и оценить время достижения предельного состояния.

8.5.2 Для трещиноподобных дефектов следует рассчитать число циклов, необходимое для достижения критических размеров дефекта (предельное состояние трещины) с учетом вязкого роста трещины в соответствии с Временной методикой ОАО «Газпром» [8].

8.5.3 Для труб и отводов с вмятинами и гофрами, для сварных швов со смещением кромок, оценка срока безопасной эксплуатации должна проводиться на основе критериев малоцикловой усталости и выносливости в соответствии с Приложением В.

8.6 Провести расчет на циклическую прочность труб и отводов, в которых не были выявлены дефекты и повреждения, исходя из их фактического технического состояния с учетом действующих статических и динамических нагрузок в соответствии с Приложением В. Определить срок безопасной эксплуатации по критериям малоцикловой усталости и выносливости.

8.7 Провести расчет на циклическую прочность тройников в соответствии с приложением Г.

9 Заключительная часть работ. Оформление выходной документации

9.1 По результатам оценки срока безопасной эксплуатации по каждому элементу принимается (см. раздел 6) одно из следующих решений:

- продление срока эксплуатации не менее чем на 10 лет без ограничений по режимам эксплуатации, предусмотренных проектом;

- продление срока эксплуатации не менее чем на 10 лет при условии мониторинга технического состояния и/или нагрузок;

- вывод элемента из эксплуатации с заменой или с ремонтом.

9.2 Срок безопасной эксплуатации ТПО КС в целом определяется по элементу с минимальным сроком безопасной эксплуатации из всех элементов ТПО.

9.3 При продлении срока эксплуатации элемента без ограничений режимов эксплуатации или при замене элемента мониторинг технического состояния элемента не назначается.

9.4 При продлении срока эксплуатации элемента с дефектом, в т.ч. после ремонта, назначается мониторинг его технического состояния. Регламент мониторинга разрабатывается с учетом фактического технического состояния и действующих статических и динамических нагрузок.

9.5 Мониторинг статической нагрузки может быть назначен для участков трубопроводов с повышенным уровнем НДС и/или склонным (по результатам геодезических измерений) к отклонению от проектного положения в соответствии с СТО Газпром 2-2.3-220.

9.6 По результатам анализа проектной, исполнительной и эксплуатационной документации, данных технического диагностирования, выполнения расчетов НДС диагностическая организация составляет отчет и выдает экспертное заключение о техническом состоянии, указывает срок и условия безопасной эксплуатации технологических трубопроводов «высокой стороны» КС при условии выполнения назначенных диагностической организацией компенсирующих мероприятий.

10 Требования безопасности при проведении работ (требования безопасности жизни и здоровья граждан)

10.1 К проведению работ по неразрушающему контролю допускаются специалисты, прошедшие специальную теоретическую подготовку, практическое обучение и аттестацию в соответствии с ПБ 03-440-02 [15].

10.2 Рабочие места при проведении работ должны соответствовать требованиям СП 2.2.1.1312-03 [16].

10.3 На рабочих местах, где проводятся работы с электрооборудованием, должны быть обеспечены условия электробезопасности в соответствии с требованиями ПОТ Р М-016-2001, РД 153-34.0-03.150-00 [17].

10.4 В случае выполнении контроля на высоте должны быть обеспечены условия их проведения в соответствии с требованиями ПОТ Р М-012-2000 [18].

10.5 Все специалисты, участвующие в работах по оценке технического состояния и срока безопасной эксплуатации технологических трубопроводов, должны знать и выполнять общие правила безопасности, установленные для работников КС, ДКС, КС ПХГ или СОГ ОАО «Газпром», где проводятся работы, а также требования Правил безопасности [19], ПБ 03-517-02 [20] и ПБ 08-624-03 [21].

Приложение

А

(рекомендуемое)

Рекомендации

по проведению инструментального обследования и оценке состояния основного

металла и металла сварных соединений

А.1 Визуальный и измерительный контроль

А.1.1 Визуальный контроль выполняется по всей поверхности трубы. При неудовлетворительных результатах осмотра определяется граница дефектного участка, делается вывод о проведении более детального обследования другими методами неразрушающего контроля (магнитопорошковый или ультразвуковой).

А.1.2 Визуальный и измерительный контроль поверхности трубы, сварных соединений и основного материала в околошовной зоне выполняется с целью выявления недопустимых поверхностных дефектов (трещин, расслоений, забоин, вмятин, раковин, пор, подрезов и т.д.), отклонений по взаимному расположению элементов сварного узла. Визуальный и измерительный контроль выполняется с применением технических средств в соответствии с ГОСТ 23479 и РД 03-606-03 [9].

А.1.3 Овальность и разностенность труб не должны превышать предельные отклонения по диаметру и толщине стенки.

А.1.4 Сварные швы труб должны быть

плотными; непровары и трещины любой протяженности и глубины не допускаются. В

металле труб не допускается наличие трещин, плен, рванин, закатов, а также

расслоений длиной свыше

А.1.5 Усиление наружного шва должно

находиться в пределах 0,5 -

А.1.6 При визуальном и измерительном контроле опорных конструкций (ложементов, хомутов и опорных подушек) проверяется:

- наличие контакта между трубопроводом и опорой;

- перекос опорных поверхностей;

- смещение опорной поверхности трубопровода относительно центра опоры в поперечном и осевом направлениях;

- количество и качество вставок, установленных для устранения зазоров;

- наличие трещин и разрушений, раскачивания опор в грунте.

Крепежные детали (шпильки, болты, гайки) отбраковываются, если выявлены трещины, срывы, выкрашивание ниток резьбы, коррозионный износ резьбы, изгиб болтов, шпилек, остаточная деформация, приводящая к изменению профиля резьбы, износ боковых граней и скругление ребер болтов и гаек.

А.2 Толщинометрия

А.2.1 Ультразвуковой контроль толщины

стенки трубопроводов осуществляется на каждом прямом участке трубопровода через

А.2.2 Оценка результатов контроля состоит в сравнении измеренных значений толщины стенки с данными сертификатов труб или предыдущих диагностических обследований.

А.2.3 Для всех элементов трубопроводов фактическая толщина стенки на момент обследования должна быть не менее величины, равной отбраковочной, плюс прибавки на эрозионный и коррозионный износ за время после предыдущего обследования.

А.2.4 При обнаружении значительного отклонения толщины стенки в отдельных контрольных точках формулируется вывод о необходимости проведения мониторинга в этих местах для подтверждения обнаруженного дефекта и определения его характера.

А.2.5 Места (точки) замера наносятся на схему ТПО.

А.3 Измерение твердости материала

А.3.1 Механические (прочностные) характеристики металла определяются по измеренным значениям твердости по ГОСТ 22761 или могут определяться по диаграмме вдавливания с помощью специализированного приборного оборудования (например, с помощью прибора ПИМ-ДВ-01, который позволяет определять такие характеристики металла, как предел прочности, предел текучести, относительное удлинение, относительное сужение, твердость по Бринеллю, твердость по Виккерсу).

А.3.2 Места измерения твердости совпадают с местами измерения толщины стенки. Особое внимание обращается на участки, работающие в наиболее сложных условиях: вблизи отводов, тройниках, врезках, местах сужения трубопроводов, перед арматурой и после нее, в местах скопления веществ, вызывающих коррозию, застойных зонах, дренажах, тупиковых и временно неработающих участках, воротниках фланцев.

А.3.3 По результатам замера твердости металла и сварных соединений дается оценка их прочностных характеристик по ГОСТ 22761.

А.3.4 В случае, если полученный результат показывает, что твердость металла на участке трубопровода (или сварного соединения) не соответствует НТД, то металл такого участка подлежит, по решению диагностической организации, дополнительным исследованиям с целью подтверждения заявленных характеристик металла (марок стали), например проведением химического анализа металла по ГОСТ 7565.

А.3.5 Места (точки) замера наносятся на схему ТПО.

А.4 Феррозондовый контроль

А.4.1 ФЗК сварных соединений и основного материала в околошовной зоне выполняется с целью выявления недопустимых дефектов.

А.4.2 Проведение ФЗК позволяет значительно сократить трудозатраты по проведению ультразвукового контроля.

А.4.3 ФЗК проводят по ГОСТ 21104.

А.5 Ультразвуковой контроль сварных швов

А. 5.1 Ультразвуковой контроль кольцевых сварных соединений на стадии эксплуатации проводится в соответствии с Временной методикой ОАО «Газпром» [8]. Остальные типы сварных соединений на этапе эксплуатации контролируются в соответствии с СТО Газпром 2-2.4-083.

А.5.2 Ультразвуковой контроль сварных соединений после ремонта или замены элемента трубопровода выполняется в соответствии с СТО Газпром 2-2.4-083.

А.6 Геодезические обследования

А.6.1 Геодезические обследования

проводятся для надземной и подземной ТПО (в шурфах) по точкам базовой

паспортизации с дополнительными замерами по верхней образующей трубопроводов,

если длина прямого участка превышает

А.6.2 Проверке также подвергается вертикальность основных несущих конструкций ТПО.

А.7 Акустико-эмиссионный контроль

А.7.1 Решение о необходимости проведения АЭК подземных трубопроводов (в шурфах) принимается экспертной группой и проводится в соответствии с ПБ 03-593-03 [10].

А.7.2 Основная цель АЭК: обнаружить развивающиеся дефекты и определить области их вероятного расположения с целью последующей идентификации характера источника АЭ другими средствами и методами неразрушающего контроля.

А.7.3 АЭК проводится при пневмо- или гидроиспытаниях.

Пневмоиспытания производятся путем стравливания или заполнения технологическим газом технологических коммуникаций КС «от - до» величины входного давления КЦ при неработающих ЦБН. При гидроиспытаниях ТПО выдерживают под давлением 1,25Рраб в течение 24 ч. Скорость подъема давления должна находиться в пределах от 0,002Рисп до 0,02Рисп в минуту. Давление в трубопроводе поднимают наполнительными агрегатами до величины максимально возможной по их техническим характеристикам, а затем - опрессовочным агрегатом - до давления испытания на прочность. Контроль давления должен осуществляться в начале, в конце и в верхней точке испытываемого участка трубопровода не реже одного раза в 10 мин с помощью дистанционных самопишущих приборов. При отсутствии дистанционных самопишущих приборов для контроля давления должны применяться поверенные, опломбированные и имеющие паспорт манометры класса точности не ниже 1 и с предельной шкалой на давление около 4/3 от испытательного значения. Герметичность затворов арматуры в зависимости от ее назначения и условного прохода должна соответствовать ГОСТ 9544 или стандартам и техническим условиям на конкретные виды арматуры.

А.8 Особенности обследования подземных трубопроводов

А.8.1 Целью работ является выявление наиболее подверженных коррозии участков трубопроводов, оценка состояния изоляционного покрытия подземных трубопроводов, оценка состояния системы ЭХЗ и защищенности подземных трубопроводов.

А.8.2 Интегральная оценка защитных покрытий трубопровода должна выполняться, в соответствии с 6.2.12.1 ГОСТ Р 51164, на основании данных о силе тока установок катодной защиты и распределения потенциалов вдоль трубопровода, а также выборочно методом катодной поляризации.

А.8.3 Защитные покрытия трубопроводов

контролируются по показателям и нормам таблицы 1 ГОСТ

Р 51164, а также нормам таблиц 2 и 3 ГОСТ

Р 51164 по следующим показателям: адгезия в нахлесте (пункт 9 таблицы 2),

адгезия к стали (пункт 10 таблицы 2 и пункт 4 таблицы 3) в соответствии с 6.2.1

ГОСТ

Р 51164. Допускается контролировать адгезию мастичного покрытия методом

выреза треугольника с углом около 60° и сторонами 3-

А.8.4 Контролируется ширина нахлеста

смежных витков, которая при однослойном нанесении составляет не менее

А.8.5 Определяется коррозионная агрессивность среды (грунтов, грунтовых и других вод) по отношению к металлу.

А.8.6 Определяется соответствие установок катодной защиты требованиям ГОСТ Р 51164, а также правил [23 - 25].

Приложение

Б

(обязательное)

Нормирование

уровней вибрации

Б.1 Используемые для оценки вибросостояния трубопроводов нормы, представленные для НЧ-вибрации - в таблице Б.1 и для ВЧ-вибрации - в таблице Б.2, базируются на экспериментальных данных, полученных при диагностических обследованиях трубопроводов КС ОАО «Газпром» и соответствуют СТО Газпром 2-2.3-324.

Б.2 Градация зон вибрационного состояния

Б.2.1 Зона «А» - в эту зону попадает, как правило, вибрация трубопроводов вводимых в эксплуатацию новых и реконструированных КЦ или вибрация после ремонта трубопроводов и их опор.

Б.2.2 3она «В» - трубопроводы, вибрация которых попадает в эту зону, обычно могут считаться пригодными для дальнейшей эксплуатации без ограничения сроков.

Б.2.3 Зона «В1» - трубопроводы, вибрация которых попадает в эту зону, обычно могут считаться пригодными для дальнейшей эксплуатации без ограничения сроков, но имеются конструктивные или эксплуатационные условия, способные привести к ухудшению их технического состояния.

Б.2.4 Зона «С» - трубопроводы, вибрация которых попадает в эту зону, обычно рассматриваются как непригодные для длительной эксплуатации.

Б.2.5 Зона «Д» - уровни вибрации в данной зоне обычно рассматриваются как достаточно серьезные, для того чтобы вызвать повреждение трубопроводов.

Б.З Нормами установлены значения границ зон вибрационного состояния трубопроводов по НЧ и ВЧ вибрации (таблицы Б. 1 и Б.2 соответственно).

Б.4 Оценка вибросостояния трубопроводов

Б.4.1 Оценка вибросостояния трубопроводов проводится отнесением зарегистрированного общего уровня вибрации Ve (мм/с) к соответствующей зоне вибросостояния для каждого из обследованных режимов работы ГПА и КЦ. По результатам оценки вибросостояния делается вывод о дальнейшей эксплуатации КЦ или ГПА, определяются рекомендуемые ограничения на режимы работы, в частности, запрещенные режимы, а также назначаются периодичность и точки для последующих контрольных измерений.

Б.4.2 Оценка вибросостояния трубопроводов выполняется по наихудшей из оценок по НЧ- и ВЧ-вибрации.

Таблица Б.1 - Нормы НЧ-вибрации трубопроводов для диапазона частот от 4 до 100 (200) Гц включительно

|

Границы зон вибросостояния |

Общий уровень Vе, (мм/с) |

|

|

Трубы и соединительные фасонные изделия |

Корпуса ЗРА |

|

|

А/В |

4,5 |

3 |

|

В/В1 |

11 |

7 |

|

В1/С |

18 |

18 |

|

C/Д |

28 |

28 |

Таблица Б.2 - Нормы ВЧ-вибрации трубопроводов для диапазона частот от 100 (200) до 1500 (2000, 2500) Гц включительно

|

Границы зон вибросостояния |

Общий уровень Vе, (мм/с) |

|

А/В |

10 |

|

В/В1 |

25 |

|

В1/С |

35 |

|

С/Д |

45 |

Приложение

В

(обязательное)

Оценка

срока безопасной эксплуатации трубопровода по критерию малоцикловой усталости и

выносливости

В.1 Уточненная оценка накопленного повреждения

В.1.1. В соответствии с ПНАЭ Г-7-002-86 [26], определение допускаемого числа циклов по заданным амплитудам напряжений проводится по формулам, связывающим амплитуды условных упругих напряжений и числа циклов. Для экспресс-оценки можно использовать расчетные кривые усталости, приведенные на рисунках В.1 и В.2.

В.1.2. Если процесс нагружения состоит из ряда циклов, характеризуемых амплитудами

напряжений (σaF)i, максимальными напряжениями (σF)maxi и соответствующими числами циклов Ni, то должно выполняться условие прочности по накопленному усталостному повреждению.

В.1.3. Допускаемая амплитуда условного упругого напряжения [σaF] или допускаемое число циклов [N0] при максимальном напряжении цикла [σFmax] для сталей при [N0] ≤ 106 равны минимальному значению из двух, определяемых по формулам:

|

|

(В.1) |

|

|

(В.2) |

где: пσ, nN - коэффициенты запаса прочности по напряжениям и по числу циклов;

т, те - характеристики материала;

RTс - временное сопротивление при расчетной температуре, МПа;

ЕТ - модуль упругости при расчетной температуре, МПа;

RTс - характеристика прочности, принимаемая равной:

|

|

(В.3) |

где етс - характеристика пластичности, зависящая от значения ZTc , определяется по формуле

|

|

(В.4) |

где RTp0 2 - предел текучести при расчетной температуре, или при (σ*F) < RT0 2 по формуле

|

|

(В.5) |

где (σ*F)max - максимальное значение условных упругих напряжений за всю историю нагружения;

ZT - относительное сужение поперечного сечения образца при статическом разрушении при растяжении при расчетной температуре, %.

При ZT < 50% следует принимать ZТс = ZT , а при ZT > 50% - ZТс = 50% .

В.1.4 Если характеристика пластичности етс определяется по значению ZТ, полученному путем испытаний на статическое растяжение, то используют формулы:

|

|

(В.6) |

|

|

(В.7) |

В.1.5 Для характеристик ЕТ, ZT, RTm принимаются минимальные значения в интервале рабочих температур. Коэффициент запаса прочности по напряжениям пс принимается равным 2, а по числу циклов n принимается равным 10.

В.1.6 Показатели степени m, mc и предел выносливости RT-1 определяются в соответствии с таблицей В.1.

В.1.7 Если допускаемое число циклов [N0] меньше или равно 106, то определение допускаемой амплитуды условного упругого напряжения [σaF] или допускаемого числа циклов [N0] необходимо проводить по формулам:

|

|

(В.8) |

|

|

(В.9) |

где RT-1 - предел выносливости при симметричном цикле осевого растяжения - сжатия при расчетной температуре, МПа.

Из двух значений [N0] или [σaF] определенных по формулам (В.8) или (В.9), в качестве допускаемого выбирается наименьшее.

В.1.8 Остаточное напряжение учитывают в том случае, если оно является растягивающим и в рассматриваемой зоне детали амплитуда местного условного упругого напряжения от механических и тепловых нагрузок ни при одном из типов циклов нагружения не превышает предела текучести при температуре 293 К (плюс 20 °С). Допускается принимать остаточное напряжение, равное пределу текучести при температуре 293 К (плюс 20 °С).

Таблица В.1- Формулы расчета значений RT-1, т и те

|

Обозначение |

RTm ≤700, МПа |

700 < RTm ≤ 1200, МПа |

|

RT-1 |

0,4 RTm |

(0,54-2·10-4 RTm) RTm |

|

m |

0,5 |

0,36+2·10-4 RTm |

|

me |

0,132 lg RTm/ RT-1(1+1,4·10-2ZT) |

|

В.1.9 При определении зависимости изменения напряжений остаточное напряжение учитывается алгебраическим суммированием его составляющих с составляющими напряжений от эксплуатационных механических и тепловых нагрузок.

В расчете нетермообработанных сварных соединений с неполным проплавлением напряжение (σF)max принимается равным пределу текучести при плюс 20 °С.

В.1.10. Допускаемую амплитуду напряжений для сварного соединения [σaF] вычисляют по формуле

|

[σaF]s = φs[σaF] |

(В.10) |

где [σaF] - амплитуда допускаемых условных упругих напряжений, определяемая по расчетной кривой усталости или соответствующей формуле для основного материала при заданном числе циклов;

φs - коэффициент, зависящий от вида сварки свариваемых материалов и термообработки после сварки (φs ≤ 1).

В.1.11 Значения φs для ряда сварных соединений приведены в таблице В.2. Коэффициент φs используется совместно с расчетной кривой усталости того основного материала, по отношению к которому определен φs.

Таблица В.2 - Значения коэффициента φs

|

Метод сварки |

Свариваемые стали |

Вид термообработки после сварки |

φs |

|

Ручная дуговая |

Малоуглеродистая |

Без термообработки |

0,8 |

|

Отпуск |

1,0 |

||

|

Низколегированная |

Независимо от вида термообработки |

1,0 |

|

|

Автоматическая электродуговая |

Малоуглеродистая |

Без термообработки |

0,9 |

|

|

Отпуск |

1,0 |

|

|

Низколегированная |

Независимо от вида термообработки |

1,0 |

|

|

Аргонодуговая |

Низколегированная |

Без термообработки |

1,0 |

|

Отпуск |

1,0 |

В.1.12. Условие прочности при наличии различных циклических нагрузок проверяется по формуле

|

|

(В.11) |

где Ni - число квазистатических циклов i-го типа за время эксплуатации;

k - общее число типов квазистатических циклов;

[N0 ] - допускаемое число квазистатических циклов i-го типа;

an - накопленное усталостное повреждение, предельное значение которого [aN ] = 1.

В.1.13 В общем случае

|

|

(В.12) |

где а1 - повреждение от квазистатических циклов напряжения, на которые не наложены динамические напряжения;

а2 - повреждения от динамических напряжений при постоянных эксплуатационных напряжениях (стационарные режимы);

а3 - повреждения от динамических напряжений в течение циклов квазистатических напряжений на переходных эксплуатационных режимах а*3 и при прохождении резонансных частот а**3 в тех же циклах.

В этом случае

|

а3 = а*3 + а**3 |

(В.13) |

В.1.14 Накопленные повреждения а1 и а2 определяются по формуле (В.11). Накопленные повреждения а3 рассчитывают в соответствии с В.3.

В.2 Экспресс оценка накопленного повреждения

B.2.1 При экспресс-оценке в интервале температур от плюс 20°С до плюс 350°С в расчете используют следующие расчетные кривые усталости:

- при значениях RTm ≥ 300МПа, R20р0,2 ≤ 200 МПа, RTp0a/RTm ≥ 0,5, ZT ≥ 30% и ЕТ ≥ 175 ГПа, расчетная кривая усталости приведена на рисунке В.1;

- при значениях RTm ≥ 400МПа, R20р0,2 ≤ 350 МПа, RTp02/RTm ≥ 0,5, ZT ≥ 45% и ЕТ > 190 ГПа, расчетная кривая усталости приведена на рисунке В.2.

В.2.2 Расчетные кривые на рисунках В.1 - В.2 получены с учетом максимального влияния среднего напряжения и коэффициентов запаса пσ = 2 и nN = 10.

В.2.3 Расчетные кривые усталости, приведенные на рисунках В.1 - В.2, построены при температуре плюс 350°С. При определении допустимого числа циклов для температур ниже плюс 350°С или модуля упругости, отличающегося от указанных выше значений, значения [σaF] по расчетным кривым на рисунке В.1 - В.2 умножаются на отношение модуля упругости при заданной температуре к модулю упругости при плюс 350°С.

В.2.4 Условие прочности проверяется по формуле (В.11).

Рисунок В.1 – Расчетная кривая усталости при RTm ≥ 300МПа, R20р0,2 ≤ 200 МПа, RTp0a/RTm ≥ 0,5, ZT ≥ 30% и ЕТ ≥ 175 ГПа, Т = +350ºС.

В.3 Учет вибрации

В.3.1 В тех случаях, когда НЧ циклические напряжения, связанные с «пуском-остановом», изменением мощности и т.д., сопровождаются наложением ВЧ-напряжений, например, вызванных вибрацией, пульсацией потоков газа, расчет на циклическую прочность проводится с учетом динамического нагружения.

В.3.2 Исходные данные о

динамическом нагружении (амплитуда ![]() , частота f), получаются путем анализа результатов измерений при

эксплуатации или путем их расчета.

, частота f), получаются путем анализа результатов измерений при

эксплуатации или путем их расчета.

B.3.3

Сочетания квазистатического циклического напряжения с амплитудой (σaF) и частотой

f0 и

наложенного динамического напряжения с амплитудой ![]() и частотой f вызывает

снижение допускаемого числа эксплуатационных циклов от [N0] до [N], определяемого по формуле:

и частотой f вызывает

снижение допускаемого числа эксплуатационных циклов от [N0] до [N], определяемого по формуле:

|

|

(В.14) |

где ж - коэффициент снижения долговечности при наложении высокочастотных циклов, используемых при определении повреждения а*3.

Рисунок В.2 – Расчетная кривая усталости при RTm ≥ 400МПа, R20р0,2 ≤ 350 МПа, RTp02/RTm ≥ 0,5, ZT ≥ 45% и ЕТ > 190 ГПа, Т = 350 ºС.

В.3.4 Для цикла i-го типа повреждение а3 определяют по формуле

|

|

(B.15) |

В.3.5 Коэффициент ж , независимо от степени концентрации напряжений, остаточных напряжений, максимального напряжения цикла, значения номинальных напряжений и температуры, определяется по номограммам, приведенным на рисунке В.3, или вычисляется по формуле

|

|

(B.16) |

где f0=1/(tl+t2) - частота эксплуатационного цикла, определяемая без учета периода времени, в течение которого происходит наложение динамических напряжений на квазистатические напряжения (см. рисунок В.4);

(σа) - амплитуда приведенных квазистатических напряжений без учета концентрации

напряжений;

η - коэффициент, зависящий от материала, принимаемый из значений таблицы В.3. При отсутствии экспериментальных данных значение η принимается равным 2.

Таблица В.3 - Значения коэффициента η

|

Вид материала |

Углеродистая сталь RTm ≤ 500 МПа |

Сталь перлитного класса |

|

|

500 < RTm ≤ 800 МПа |

RTm > 800 МПа |

||

|

η |

1,3 |

1,8 |

1,9 |

Рисунок 3 – Значение ж для сталей и их сварных соединений RTm≤ 500 МПа

Рисунок В.4 - Форма цикла при двухчастотном нагружении

В.4 Определение срока безопасной эксплуатации

В.4.1 В результате расчета определяют накопленное усталостное повреждение aN за время эксплуатации. При расчете срока безопасной эксплуатации считается, что повторение эксплуатационных режимов на последующий период эксплуатации соответствует предшествующему периоду.

В.4.2 Срок безопасной эксплуатации в единицах времени (рекомендуется тысячи часов) определяется по формуле

|

|

(B.17) |

где tэ - время эксплуатации объекта на момент оценки

Приложение

Г

(обязательное)

Оценка

срока безопасной эксплуатации тройника по критерию малоцикловой усталости и

выносливости

Г.1 Внутренние силовые факторы в тройниках

Г.1.1 Для определения внутренних силовых факторов в ТР необходимо выполнить расчет ТПО от действия нагрузок.

Г.1.2 При расчете следует учитывать следующие виды нагрузок:

- давление;

- температурные нагрузки;

- кинематические нагрузки;

- реакции от присоединенного оборудования;

весовая нагрузка (собственный вес изделия и его содержимого, весовая нагрузка присоединенных изделий, изоляции и др.);

- вибрационные нагрузки.

Г.1.3 Расчет выполняется для каждого расчетного режима эксплуатации. Результатом расчета являются внутренние силовые факторы (три силы: осевая и поперечные; три момента: крутящий и изгибающие) в двух из трех сечениях участка трубопровода (см. рисунок Г.1, сечения А-А и Б-Б или А-А и В-В) с тройником.

Рисунок Г. 1 - Расчетные сечения (сварной ТР с воротником и накладкой)

Г.1.4 При определении внутренних силовых факторов допускается использование экспериментальных данных по НДС трубопроводов. Экспериментальное определение параметров деформирования трубопроводов должно сопровождаться расчетным анализом. Для расчетов рекомендуется использовать МКЭ.

Г.2 Определение НДС тройника

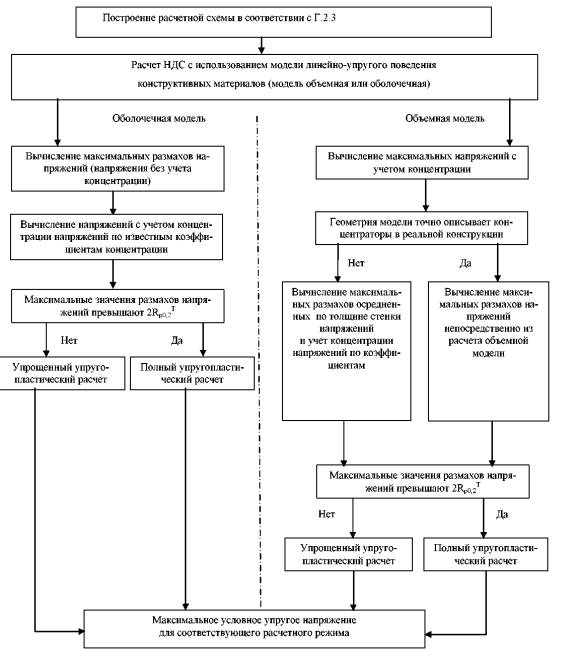

Г.2.1 При расчете НДС ТР используют модель линейно-упругого поведения конструктивных материалов. В тех случаях, когда максимальное значение приведенных напряжений без учета концентрации превышают 2Rp0,2, используют упругопластическую

модель поведения конструкционных материалов. Расчет выполняют в предположении изотропности материала. При оценке циклической прочности за пределами упругости используют напряжение, называемое условным упругим. Это напряжение равно произведению упругопластической деформации в рассматриваемой точке на модуль упругости.

Г.2.2 Настоящий стандарт допускает использование любых вычислительных комплексов или методов расчета НДС, но при этом возможности расчетного метода и/или комплекса должны позволять моделировать ТР в виде пространственной модели. Рекомендуемым методом численного расчета НДС является МКЭ.

При создании пространственной расчетной модели допускается использовать методы теории оболочек и объемное моделирование.

Г.2.3 Определение НДС ТР проводят для всех эксплуатационных режимов. В качестве нагрузок при расчете ТР используют внутреннее давление и внутренние силовые факторы, полученные из расчета трубопроводов. Внутренние силовые факторы (силы и моменты в трубопроводе) прикладывают в двух из трех сечениях трубопровода (см. рисунок Г. 1, сечения А-А и Б-Б или А-А и В-В,), третье сечение жестко защемляется. В расчетной модели длины участков присоединенных к ТР трубопроводов должны быть выбраны достаточными, чтобы не вызывать дополнительных краевых сил и моментов и адекватно моделировать условия приварки ТР к трубопроводу.

Г.2.4 НДС ТР определяют в соответствии с алгоритмом, приведенным на рисунке Г.2. Расчет необходимо выполнить для двух наиболее нагруженных точек тройника А, Б. Наиболее нагруженные точки ТР выбирают с той стороны (относительно плоскости симметрии), где напряжения с учетом изгибающих нагрузок максимальны.

Г.2.5 Для модели в оболочечной постановке расчет НДС ТР проводят в следующей последовательности:

Г.2.5.1 Для наиболее нагруженных точек ТР определяют историю нагружения от момента начала нагружения t1 до момента окончания нагружения tm.

Для каждого из моментов вычисляют значения компонент тензора напряжений σx, σy, σz, σxy, σxz, σyz и эквивалентные напряжения для наиболее нагруженных точек ТР в сечениях А-А, Б-Б (см. рисунок Г.3, точки А, Б) с использованием модели линейно-упругого поведения конструктивных материалов.

Рисунок Г.2 - Алгоритм определения НДС тройника

Рисунок Г.3 – Расчетные сечения ТР и зоны максимальных напряжений

Эквивалентные напряжения без учета концентрации находят по формуле:

|

|

(Г.1) |

По шести компонентам НДС определяют размах отдельных составляющих напряжений Δσx, Δσy, Δσz, Δτxy, Δτxz, Δτyz, Δσ1, Δσ2, Δσ3 , как разность напряжений между двумя моментами нагружения по формулам:

|

|

Г.2.5.2 Размах напряжений с учетом концентрации определяют по формуле

|

|

(Г.2) |

где Кσ - коэффициент концентрации напряжений.

Г.2.5.3 Если максимальное значение эквивалентных напряжений без учета концентрации во все моменты нагружения не превышает двух пределов текучести, то дальнейший расчет выполняют в соответствии с Г.2.1. Если максимальное значение эквивалентных напряжений без учета концентрации хотя бы в одном из моментов нагружения превышает два предела текучести, то дальнейший расчет рекомендуется выполнять в соответствии с Г.2.8.

Г.2.6 Для модели в объемной постановке расчет НДС ТР проводится в следующей последовательности:

Г.2.6.1 Для наиболее нагруженных точек ТР определяют историю нагружения, от момента начала нагружения t1 до момента окончания нагружения tm. Для каждого из моментов вычисляют значения компонент тензора напряжений σx, σy, σz, σxy, σxz, σyz и эквивалентные напряжения для наиболее нагруженных точек ТР в сечениях А-А, Б-Б (см. рисунок Г.3, точки А, Б) с использованием модели линейно-упругого поведения конструктивных материалов.

Г.2.6.2 В случае достоверного описания концентраторов в расчетной модели максимальные эквивалентные напряжения получают непосредственно из расчета по формуле (Г.2) при Кσ=1, с учетом Г.2.5.1.

Г.2.6.3 В случае недостаточно достоверного описания концентраторов в расчетной модели используют осредненные по толщине стенки напряжения и коэффициенты концентрации напряжений.

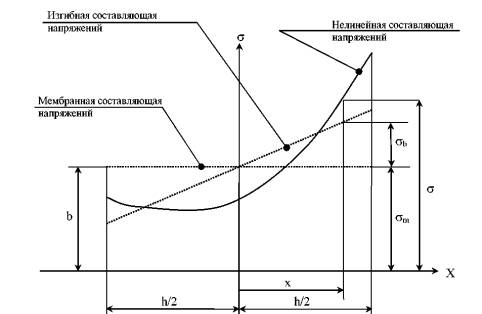

Осредненные по толщине стенки напряжения получают методом линеаризации для каждого расчетного сечения по следующим зависимостям:

- мембранная составляющая напряжений:

|

|

(Г.3) |

где h - толщина стенки;

- изгибная составляющая напряжений

|

|

(Г.4) |

Графическая иллюстрация вышеизложенных зависимостей приведена на рисунке Г.4.

Рисунок 4 – Определение максимальных размахов напряжений

Значение осредненных по толщине стенки напряжений определяют как сумму изгибной и мембранной составляющей.

Размах напряжений с учетом концентраторов определяют по формуле (Г.2), в которой приращения напряжений определены по осредненным по толщине стенки напряжениям.

Г.2.6.4 Если максимальное значение эквивалентных напряжений без учета концентрации во все моменты нагружения не превышает двух пределов текучести, то дальнейший расчет выполняют в соответствии с Г.2.7. Если максимальное значение эквивалентных напряжений без учета концентрации хотя бы в одном из моментов нагружения превышает два предела текучести, то дальнейший расчет рекомендуется выполнять в соответствии с Г.2.8.

Г.2.7 Упрощенный упругопластический расчет

Г.2.7.1 Выполняется пересчет напряжений для зон концентрации, полученных при выполнении упругого расчета, в условные упругие напряжения.

Расчет выполняют по формуле

|

|

(Г.5) |

Г.2.7.2 Допускается расчет условных упругих напряжений в зонах концентрации по другим расчетным моделям, отличающимся от формулы (Г. 5). За обоснование применения других моделей несет ответственность диагностическая организация, выполняющая расчет.

Г.2.8 Полный упругопластический расчет

В результате полного упругопластического расчета с учетом концентрации напряжений для каждого расчетного режима определяют деформации ех, е , sz, у yyz, yxz.

Значения условных упругих напряжений определяют с помощью зависимостей:

![]()

![]()

![]()

![]()

![]()

![]()

По найденным таким образом компонентам НДС находят приведенные напряжения. Найденные значения являются приведенными местными условными упругими напряжениями.

При выполнении упругопластического расчета необходимо выполнить следующие требования:

- модель неупругого поведения материала - упругопластическая с упрочнением;

- модель упрочнения материала - кинематическая;

- тип кривой «напряжение - деформация», используемой при упругопластическом расчете, - истинная кривая растяжения материала;

- критерий начала текучести - Хубера - Мизеса

При неупругом расчете рекомендуется учесть возможность наличия больших перемещений.

Г.3 Оценка срока безопасной эксплуатации тройника

Оценка срока безопасной эксплуатации ТР по критерию малоцикловой усталости и выносливости проводится в соответствии с Приложением В.

Приложение Д

(рекомендуемое)

Форма заключения по сроку безопасной эксплуатации технологических трубопроводов

|

|

УТВЕРЖДАЮ Руководитель диагностической организации _______________ __________________ (подпись) (расшифровка подписи) «__»_________200_ г М.П. |

|

ЗАКЛЮЧЕНИЕ по сроку безопасной эксплуатации технологических трубопроводов г. Москва«____»__________200_г. 1. Дочернее общество ОАО «Газпром», эксплуатирующее КС «______________________». (наименование эксплуатирующей организации) 2. КС, номер КЦ и наименование участка _________________________________________. 3. Организация-проектировщик _________________________________________________. (наименование организации 4. Характеристика участка трубопровода - диаметры труб ______________________________________________________________ - толщины стенок _____________________________________________________________ - рабочее давление ____________________________________________________________ - тип изоляции ________________________________________________________________ - рабочие температуры _________________________________________________________ 5. Характер деградации металла труб или дефектов _________________________________ 6. Степень опасности дефектов __________________________________________________ 7. Техническое состояние участка трубопровода по актам обследования и рекомендации по его восстановлению____________________________________________________________ _____________________________________________________________________________ 8. Срок безопасной эксплуатации ________________________________________________ 9. Рекомендации по контролю технического состояния участка трубопровода ___________ ______________________________________________________________________________ 10. Ответственный исполнитель работ ___________________/________________________/ (должность, подпись) (расшифровка подписи) Исполнители работ _________________________/_______________________________/ (должность, подпись) (расшифровка подписи) _______________________________/___________________________________/ (должность, подпись) (расшифровка подписи) |

|

Приложение Е

(рекомендуемое)

Пример

расчета оценки срока безопасной эксплуатации элементов трубопроводной обвязки

Е.1 Трубопроводный участок линии всасывания ГПА, представленный на рисунке Е.1, содержит 16 элементов: 9 КТ, пять 90, ОТ, один ТР люк-лаза, один кран № 1 и 16 сварных стыков.

Рисунок Е.1 - Схема трубопроводного участка линии всасывания ГПА

Е.2 Анализ имеющейся проектной, исполнительной и эксплуатационной документации (см. раздел 5) показал, что объект эксплуатируется 20 лет без замены элементов и нарушения условий эксплуатации и аварийных ситуаций, при проектном давлении 7,5 МПа и максимальному перепаду температур по замыканию «красного» стыка 20 ºС. Цикличность работы трубопроводного участка, в среднем, составляет 2 «пуска-останова» в неделю.

Е.3 Данные по механическим свойствам элементов участка приведены в таблице Е.1. Результаты поэлементной оценки технического состояния объекта (см. раздел 6) приведены в таблице Е.2.

Таблица Е.1 - Механические свойства элементов участка ТПО

|

Элемент |

№ элемента |

Диаметр условный, мм |

Толщина стенки, мм |

Марка стали |

Временное сопротивление, МПа |

Предел текучести, МПа |

|

КТ |

1 |

1020 |

16 |

Х67 |

637 |

525 |

|

ОТ |

2 |

1020 |

28 |

15ХСНД |

550 |

350 |

|

КТ |

3 |

1020 |

16 |

Х67 |

653 |

558 |

|

ОТ |

4 |

1020 |

28 |

15ХСНД |

550 |

350 |

|

КТ |

5 |

1020 |

16 |

Х67 |

653 |

558 |

|

КТ |

6 |

1020 |

16 |

Х67 |

653 |

558 |

|

Кран № 1 |

7 |

Ду 1000 |

|

|

|

|

|

КТ |

8 |

1020 |

16 |

Х67 |

653 |

558 |

|

КТ |

9 |

1020 |

16 |

Х67 |

653 |

558 |

|

КТ |

10 |

1020 |

16 |

Х67 |

653 |

558 |

|

ОТ |

11 |

1020 |

28 |

15ХСНД |

550 |

350 |

|

ТР |

12 |

1020/530 |

28 |

15ХСНД |

500 |

340 |

|

КТ |

13 |

1020 |

16 |

Х67 |

653 |

558 |

|

ОТ |

14 |

1020 |

28 |

15ХСНД |

550 |

350 |

|

КТ |

15 |

1020 |

16 |

Х67 |

653 |

558 |

|

ОТ |

16 |

1020 |

28 |

15ХСНД |

550 |

350 |

Таблица Е.2 - Результаты поэлементной оценки технического состояния

|

Элемент |

№ элемента |

Диаметр, мм |

Толщина стенки, мм |

Наличие и вид дефектов |

|

КТ |

1 |

1020 |

16 |

Нет |

|

ОТ |

2 |

1020 |

28 |

Эрозионное

утонение стенки до |

|

КТ |

3 |

1020 |

16 |

Вмятина 150×150×4 мм |

|

ОТ |

4 |

1020 |

28 |

Эрозионное

утонение стенки до |

|

КТ |

5 |

1020 |

16 |

Нет |

|

КТ |

6 |

1020 |

16 |

Нет |

|

Кран № 1 |

7 |

Ду 1000 |

|

- |

|

КТ |

8 |

1020 |

16 |

Нет |

|

КТ |

9 |

1020 |

16 |

Нет |

|

КТ |

10 |

1020 |

16 |

Нет |

|

ОТ |

11 |

1020 |

28 |

Нет |

|

ТР |

12 |

1020/530 |

28 |

Нет |

|

КТ |

13 |

1020 |

16 |

Нет |

|

ОТ |

14 |

1020 |

28 |

Эрозионное

утонение стенки до |

|

КТ |

15 |

1020 |

16 |

Нет |

|

ОТ |

16 |

1020 |

28 |

Нет |

Е.4 Из 16 сварных стыков один стык между 13-м и 14-м элементами содержит дефект в виде непровара корня сварного шва.

Е.5 Работы по оценке НДС и по виброметрии

ТПО (см. разделы 7 и 8),

показали, что помимо проектных нагрузок, на линии всасывания имеется

кинематическая нагрузка со стороны подземного коллектора (выпирание

вертикального отвода на

Рисунок Е.2 - Результаты статического расчета

Е.6 Элементы 2, 3, 4 и 14 не соответствуют проекту (см. 8.4), поскольку содержат дефекты. В рекомендациях по оценке прочности и устойчивости [14], дефекты типа «вмятины» недопустимы для трубопроводов категории В (КС), поэтому элемент 3 подлежит замене. Для отводов с эрозионным износом (элементы 2, 4 и 14) следует руководствоваться Р 51-31323949-42 [13].

Е.7 Расчетная толщина стенки отвода определяется в виде

|

|

(Е.1) |

где: n = 1,1 - коэффициент надежности по нагрузке;

Р = 7,5 МПа - внутреннее давление;

Dy =

η = 1,15 - коэффициент несущей способности отвода;

R1 = 236 МПа - расчетное сопротивление по СНиП 2.05.06-85* [11].

Таблица Е.3 - Результаты статического расчета

|

Элемент |

№ элемента |

Диаметр, мм |

Марка стали |

Продольные напряжения, МПа |

Эквивалентные напряжения, МПа |

|

КТ |

1 |

1020 |

Х67 |

90 |

135 |

|

ОТ |

2 |

1020 |

15ХСНД |

75 |

120 |

|

КТ |

3 |

1020 |

Х67 |

85 |

140 |

|

ОТ |

4 |

1020 |

15ХСНД |

72 |

117 |

|

КТ |

5 |

1020 |

Х67 |

83 |

138 |

|

КТ |

6 |

1020 |

Х67 |

87 |

142 |

|

Кран№1 |

7 |

Ду 1000 |

|

|

|

|

КТ |

8 |

1020 |

Х67 |

87 |

142 |

|

КТ |

9 |

1020 |

Х67 |

85 |

140 |

|

КТ |

10 |

1020 |

Х67 |

85 |

140 |

|

ОТ |

11 |

1020 |

15ХСНД |

70 |

115 |

|

ТР |

12 |

1020/530 |

15ХСНД |

|

|

|

КТ |

13 |

1020 |

Х67 |

86 |

141 |

|

ОТ |

14 |

1020 |

15ХСНД |

72 |

117 |

|

КТ |

15 |

1020 |

Х67 |

88 |

143 |

|

ОТ |

16 |

1020 |

15ХСНД |

75 |

120 |

Е.8 Для элемента 2 фактическая толщина стенки (

|

|

(Е.2) |

где χ = 0,9 - коэффициент несущей способности для выпуклой стороны отвода.

Фактические толщины стенок элементов 4 (

Е.9 Толщина стенки элемента 14 меньше

допустимого значения δД

- элемент подлежит замене. При той же скорости эрозии (