|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Сварка и родственные процессы.

Словарь

Часть 1

ПРОЦЕССЫ СВАРКИ МЕТАЛЛОВ

Термины и определения

ISO 857-1:1998

Welding and allied processes - Vocabulary - Part 1:

Metal welding processes

(IDT)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ НУЦСК при МГТУ им. Н.Э. Баумана), Национальным агентством контроля и сварки (НАКС), Санкт-Петербургским государственным политехническим университетом (СПбГПУ) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 4 августа 2009 г. № 277-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 857-1:1998 «Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов» (ISO 857-1:1998 Welding and allied processes - Vocabulary - Part 1: Metal welding processes)

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов их переводы, сведения о которых приведены в дополнительном приложении А

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Международный стандарт ИСО 857-1:1998 разработан ИСО/ТК 44 «Сварка и родственные процессы», подкомитетом ПК 7 «Термины и определения».

Это второе издание отменяет и заменяет первое издание (ИСО 857:1990), которое подверглось пересмотру.

Стандарты серии ИСО 857 включают в себя следующие части, объединенные под общим названием «Сварка и родственные процессы. Словарь»:

- часть 1. Процессы сварки металлов;

- часть 2. Процессы пайки.

Основанием для пересмотра ИСО 857:1990 являлись следующие причины:

- ограничение данной части ИСО 857 процессами сварки;

- добавление новых процессов и терминов, относящихся к процессам/технологиям;

- более систематическое структурирование процессов сварки по сравнению с предыдущей редакцией ИСО 857 с использованием физических характеристик сварки давлением и сварки плавлением;

- введение энергоносителя как классифицирующего признака.

Примечание - Объяснение структуры раздела 4 «Процессы сварки металлов».

Раздел 4 разделен на два подраздела:

- 4.1 Сварка давлением;

- 4.2 Сварка плавлением.

В обоих подразделах третья цифра в подпункте указывает порядковый номер энергоносителя согласно 3.2, а четвертая цифра является порядковым номером процесса внутри этого подпункта.

Пример 1

4.1.6.3 холодная сварка выдавливанием

Цифра 6 (подчеркнутая) относится к носителю энергии «движение массы».

Пример 2

4.2.3.2 ацетиленокислородная сварка (311)

Цифра 3 (подчеркнутая) относится к носителю энергии «газ».

Такая структура позволит пользователю этой части ИСО 857 систематизирование просматривать процессы, относящиеся к определенному энергоносителю.

Числа в круглых скобках, следующие за названием процесса, относятся к нумерации согласно ИСО 4063. Большинство определений сопровождаются схематическими рисунками, приведенными в качестве примеров.

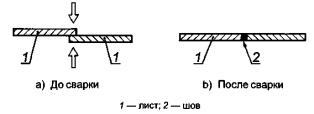

В определенных случаях рисунки показывают условия до и после сварки.

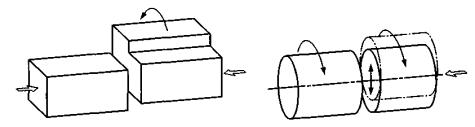

На этих рисунках стрелки имеют следующее значение:

’ движение инструмента;

→ движение свариваемой детали;

_![]() направление силы.

направление силы.

ГОСТ Р ИСО 857-1-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Сварка и родственные процессы.

Словарь

Часть 1

ПРОЦЕССЫ СВАРКИ МЕТАЛЛОВ

Термины и определения

Welding and allied processes. Vocabulary.

Part 1. Metal welding processes. Terms and definitions

Дата введения - 2010-07-01

1 Область применения

Настоящий стандарт определяет процессы сварки металлов и относящиеся к ним термины.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ИСО 4063:1998 Сварка и родственные процессы. Перечень и условные обозначения процессов

ИСО 13916:1996 Сварка. Руководство по измерению температуры предварительного подогрева, температуры между проходами и температуры подогрева при выдержке, возникающей при прерывании процесса сварки

3 Основные термины

3.1 сварка металлов: Технологический процесс соединения металла(ов) при таком нагреве и/или давлении, в результате которого получается непрерывность структуры соединяемого(ых) металла(ов).

Примечания

1 Может использоваться или не использоваться присадочный металл, температура плавления которого того же порядка, что и у основного металла(ов); результатом сварки является сварное соединение.

2 Это определение включает в себя также наплавку.

3.1.1 сварка давлением: Сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла.

Примечание - Сопрягаемые поверхности можно нагревать, чтобы облегчить получение соединения.

3.1.2 сварка плавлением: Сварка, осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней силы; обычно, но необязательно, добавляется расплавленный присадочный металл.

3.1.3 наплавка (сваркой): Создание сваркой слоя металла на детали для получения желаемых свойств или размеров.

3.1.4 соединение (сваркой): Создание сваркой непрерывной связи двух или более деталей.

Примечание - Этот термин введен, чтобы отличать по цели сварку от наплавки.

3.2 энергоноситель: Физическое явление, при котором образуется необходимая для сварки энергия путем передачи или путем превращения внутри детали(ей).

Примечания

1 В разделе 4 используют следующие энергоносители:

- 1 - твердое тело;

- 2 - жидкость;

- 3 - газ;

- 4 - электрический разряд;

- 5 - излучение;

- 6 - движение массы;

- 7 - электрический ток;

- 8 - прочие.

2 При сварке с использованием твердого тела, жидкости, газа или электрического разряда теплота, необходимая для сварки, вводится в деталь(и). При сварке лучом, движением массы или электрическим разрядом теплота (или механическая энергия при холодной сварке давлением) образуется в результате превращения энергии в самой детали.

В случае твердого тела, жидкости или газа решающим фактором является их энтальпия. При электрическом разряде и прохождении электрического тока энергия переносится движущимися заряженными частицами в зону сварки. В случае электрического разряда это происходит с помощью плазмы или искр, а в случае прохождения тока - за счет электрического нагрева, при этом ток возникает благодаря индукции или протекает за счет электропроводности.

Излучение - это распространение энергии, то есть рассеивание волн света или заряженных частиц. В случае движения массы определяющими факторами являются сила и перемещение во времени. Различными видами движения являются поступательное движение, вращение и колебание.

4 Процессы сварки металлов

4.1 Сварка давлением

4.1.1 Энергоноситель - твердое тело

4.1.1.1 сварка нагретым элементом: Сварка давлением, при которой нагрев заготовки в области соединения осуществляется нагревательным инструментом.

Примечание - Нагрев может быть постоянным или импульсным. Сварку выполняют с приложением силы без добавления присадочного материала. Силу прикладывают с помощью инструмента в виде клина или мундштука, через который подается одна из заготовок.

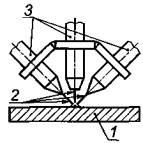

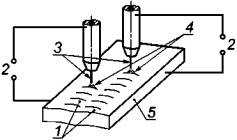

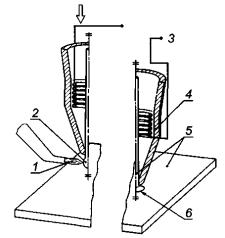

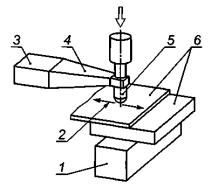

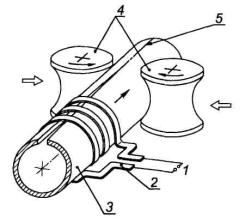

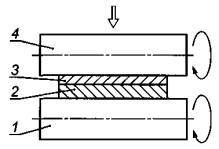

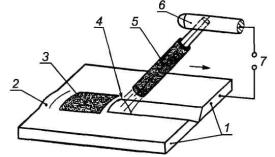

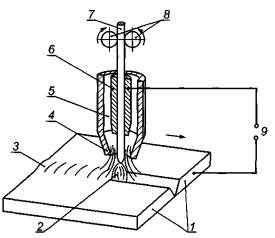

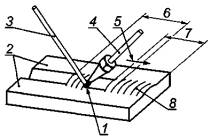

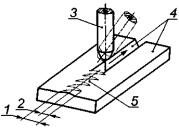

4.1.1.2 сварка нагретым клином: Сварка нагретым элементом в виде нагретого клина (см. рисунок 1).

1 - сварной шов; 2 - питатель заготовки; 3 - источник питания; 4 -

клинообразный инструмент; 5 - заготовка

Рисунок 1 - Сварка нагретым клином

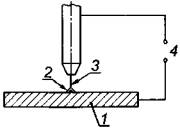

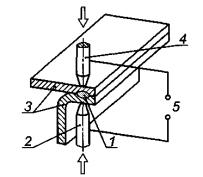

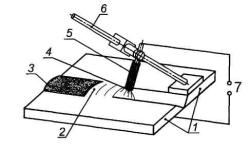

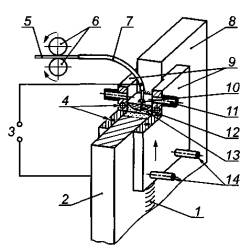

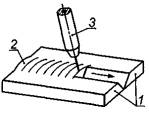

4.1.1.3 сварка нагретым мундштуком: Сварка нагретым элементом в виде нагретого мундштука (см. рисунок 2).

1 - свариваемая деталь; 2 - источник питания; 3 - мундштук; 4 -

сварной шов

Рисунок 2 - Сварка нагретым мундштуком

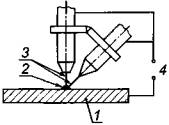

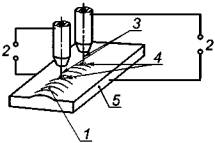

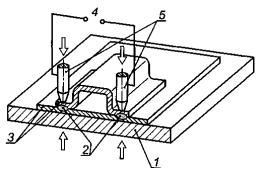

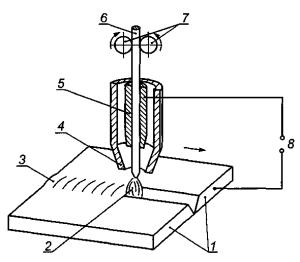

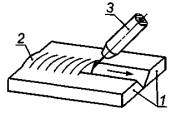

4.1.1.4 сварка соединения типа шляпки гвоздя: Вариант сварки нагретым мундштуком, при котором на конце одной или двух проволок, подаваемых через мундштук и разогреваемых пламенем или электрическим разрядом, формируется маленькая капля, которая под действием приложенной силы расплющивается в форме шляпки гвоздя (см. рисунок 3).

Примечание - Процессы 4.1.1.2-4.1.1.4 могут выполняться с помощью энергии движения массы (ультразвуковая сварка) или в комбинации нагретого элемента и движения массы.

1 - пламя; 2 - капля расплавленного металла; 3 - источник питания;

4 - мундштук; 5 - деталь; 6 - сварной шов

Рисунок 3 - Сварка соединения типа

шляпки гвоздя

4.1.2 Энергоноситель - жидкость

4.1.2.1 сварка давлением с заливкой жидкого металла между свариваемыми кромками:

Сварка давлением, при которой узел соединения находится в изложнице и расплавленный металл заливается между свариваемыми поверхностями (см. рисунок 4).

Примечание - Расплавленный металл часто получают путем алюмотермической реакции (см. 4.2.2.2).

1 - изложница; 2 - заготовка; 3 - сварной шов; 4 - заготовка; 5 -

расплавленный металл

Рисунок 4 - Сварка давлением с заливкой жидкого металла между свариваемыми

кромками

4.1.3 Энергоноситель - газ

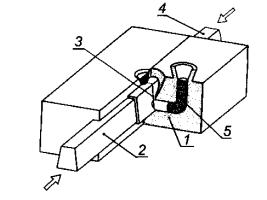

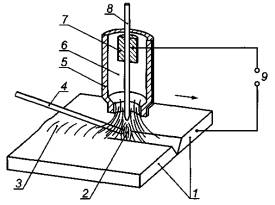

4.1.3.1 газопрессовая сварка (47): Сварка давлением, при которой сопрягаемые поверхности заготовки нагреваются газокислородным пламенем и сварка выполняется с приложением силы без присадочного металла. Сборка узла под сварку может быть открытого или закрытого типа (см. рисунок 5).

1 - выдавленный металл; 2 - сварной шов; 3 - сварочная горелка; 4 -

газовое пламя; 5 - заготовка

Рисунок 5 - Газопрессовая сварка

4.1.4 Энергоноситель - электрический разряд

4.1.4.1 сварка дугой, приводимой в движение магнитным полем (185): Дуговая сварка давлением, при которой дуга принудительно движется в магнитном поле и нагревает сопрягаемые поверхности, которые затем под воздействием силы приводятся в контакт и свариваются.

4.1.4.2 ударная дуговая сварка (77): Сварка давлением, при которой используют теплоту дуги, возникающей при кратковременном электрическом разряде. Давление прилагается ударно в течение или сразу же после электрического разряда.

Примечание - Сварка может сопровождаться нагревом электрическим током. Ее используют в основном для приварки стержней (шпилек).

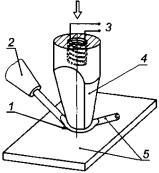

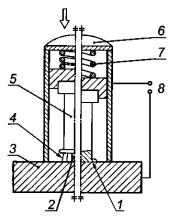

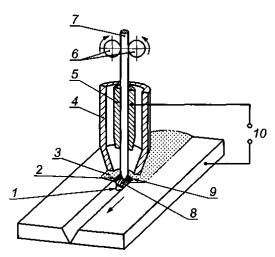

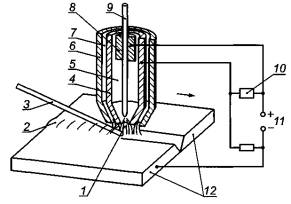

4.1.4.3 дуговая приварка шпилек с защитой керамическим кольцом или газом и с возбуждением дуги размыканием сварочной цепи (783): Ударная дуговая приварка шпильки, конец которой первоначально находится в контакте с заготовкой; разряд образуется при отрыве конца шпильки и защищается керамическим кольцом или газом (см. рисунок 6).

1 - сварной шов; 2 - дуга; 3 - керамическое кольцо; 4 - шпилька

(заготовка); 5 - сварочный пистолет; 6 - пружина; 7 - подъемный магнит; 8 -

источник питания; 9 - заготовка

Рисунок 6 - Дуговая приварка шпилек с защитой керамическим кольцом или газом и

с возбуждением дуги размыканием сварочной цепи

4.1.4.4 конденсаторная приварка шпильки с возбуждением дуги размыканием цепи (785): Дуговая приварка стержневого элемента (шпильки), при которой дуга питается от конденсатора и горит между шпилькой и заготовкой (см. рисунок 7).

1 - шпилька; 2 - заготовка; 3 - дуга; 4 - упорная трубка

Рисунок 7 - Конденсаторная приварка шпильки с возбуждением дуги размыканием

цепи

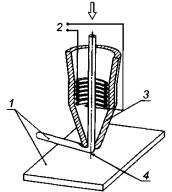

4.1.4.5 конденсаторная приварка шпильки с зажиганием дуги плавлением конца шпильки (786): Ударная дуговая приварка шпильки, при которой дуга зажигается при высокой плотности тока плавлением и испарением конца шпильки специальной формы (см. рисунок 8).

1 - сварной шов; 2 - конец шпильки; 3 - заготовка; 4 - дуга; 5 -

шпилька (заготовка); 6 - сварочный пистолет; 7 - пружина; 8 - источник питания

Рисунок 8 - Конденсаторная приварка шпильки с зажиганием дуги плавлением конца

шпильки

4.1.5 Энергоноситель - излучение

(До настоящего времени такие процессы не известны.)

4.1.6 Энергоноситель - движение массы

4.1.6.1 холодная сварка (48): Сварка давлением, при которой используют только длительное давление, вызывающее значительную пластическую деформацию.

4.1.6.2 холодная сварка осадкой: Холодная сварка давлением, при которой с помощью зажимов создается требуемая деформация и течение металла (см. рисунок 9).

1 - заготовка; 2 - сварной шов; 3 - зажимы

Рисунок 9 - Холодная сварка осадкой

4.1.6.3 холодная сварка выдавливанием: Холодная сварка давлением с использованием специального штампа (см. рисунок 10).

1 - сварной шов; 2 - заготовка; 3 - пуансон; 4 - матрица

Рисунок 10 - Холодная сварка

выдавливанием

4.1.6.4 ударная сварка: Сварка давлением, при которой заготовки свариваются силой удара. Теплота, выделяющаяся при мгновенном столкновении деталей, способствует сварке.

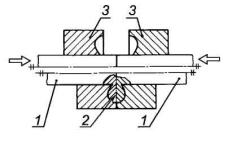

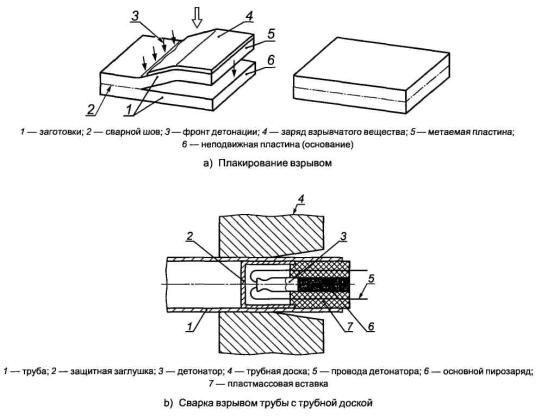

4.1.6.5 сварка взрывом (441): Ударная сварка, при которой заготовки свариваются при соударении друг с другом вследствие детонации пирозаряда (см. рисунок 11).

Рисунок 11 - Сварка взрывом

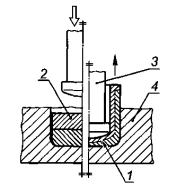

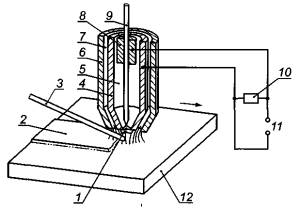

4.1.6.6 магнитно-импульсная сварка: Ударная сварка, при которой импульс тока большой величины протекает по катушке, окружающей заготовки, и создает магнитное поле, вызывающее сварочное усилие (см. рисунок 12).

1 - труба (заготовка); 2 - заглушка (заготовка); 3 - источник

питания; 4 - сварной шов; 5 - катушка

Рисунок 12 - Магнитно-импульсная сварка

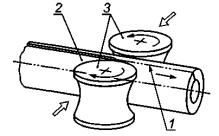

4.1.6.7 сварка трением (42): Сварка давлением, при которой поверхности разогреваются трением, обычно путем вращения одной или обеих заготовок в контакте друг с другом или путем вращения отдельного третьего тела; сварка завершается приложением ковочного усилия, обычно после прекращения вращения.

4.1.6.8 сварка трением с постоянной скоростью вращения: Сварка трением, при которой скорость вращения постоянна (см. рисунок 13).

1 - тормоз; 2 - заготовка; 3 - грат; 4 - сварной шов; 5 - зажим

Рисунок 13 - Сварка трением

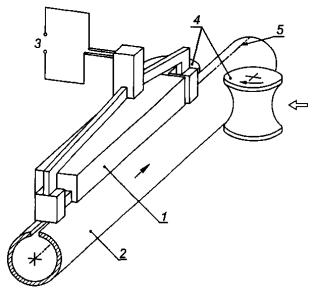

4.1.6.9 инерционная сварка трением: Сварка трением, при которой энергия вращения запасается в маховике; при трении скорость вращения постоянно снижается (см. рисунок 14).

Рисунок 14 - Инерционная сварка трением

4.1.6.10 орбитальная сварка трением: Сварка трением, при которой круговое движение получается при сварке вращением обеих заготовок с одинаковой угловой скоростью в одну и ту же сторону, но с небольшим смещением оси вращения одной из заготовок по отношению к другой (см. рисунок 15).

Примечание - В конце цикла оси заготовок снова совмещаются, и происходит сварка.

Рисунок 15 - Орбитальная сварка трением

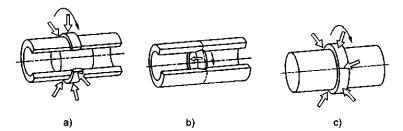

4.1.6.11 радиальная сварка трением: Сварка трением, при которой фигурное кольцо вращается и радиально прижимается к двум круглым пустотелым деталям, в результате чего формируется соединение [см. рисунок 16 а)].

Примечание - Эту технику можно также применять для раскатки кольца внутри пустотелых заготовок с целью формирования соединения [см. рисунок 16 b)]. В третьем варианте [см. рисунок 16 с)] кольцо из разнородного материала можно приварить к сплошному стержню.

Рисунок 16 - Радиальная сварка трением

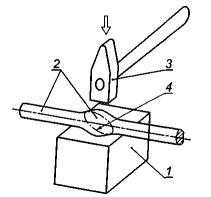

4.1.6.12 кузнечная сварка (43): Сварка давлением, при которой заготовки нагреваются в печи, а шов получается в результате ударов молотом или приложения другой импульсной силы, достаточной для пластической деформации сопрягаемых поверхностей (см. рисунок 17).

1 - наковальня; 2 - заготовка; 3 - молот; 4 - сварной шов

Рисунок 17 - Кузнечная сварка

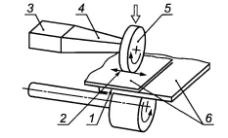

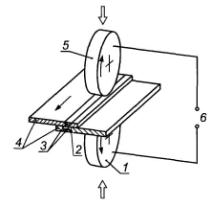

4.1.6.13 ультразвуковая сварка (41): Сварка давлением, при которой механические колебания высокой частоты и малой амплитуды и статическая сила формируют шов между двумя свариваемыми заготовками при температуре значительно ниже температуры плавления материала (см. рисунок 18).

Примечание - Допускается применять дополнительный нагрев.

1 - сварной шов; 2 - ультразвуковые колебания; 3 - преобразователь;

4 - волновод; 5 - сваривающий ролик; 6 - заготовка

Рисунок 18 - Ультразвуковая сварка

4.1.6.14 ультразвуковая сварка с подогревом: Ультразвуковая сварка, при которой наковальня нагревается отдельно во время сварки.

1 - опора (наковальня) с подогревом; 2 - ультразвуковые колебания;

3 - преобразователь; 4 - волновод; 5 - сварочный наконечник; 6 - заготовка

Рисунок 19 - Ультразвуковая сварка с

подогревом

4.1.7 Энергоноситель - электрический ток

4.1.7.1 контактная сварка (2): Сварка давлением, при которой нагрев, необходимый для сварки, создается электрическим током, проходящим через зону сварки.

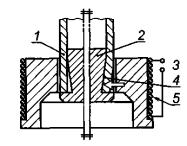

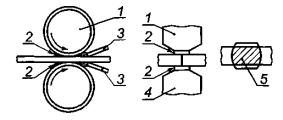

4.1.7.2 точечная контактная сварка (21): Контактная сварка, при которой шов получается в точке между деталями, расположенными между электродами, причем площадь сварной точки в контакте деталь - деталь приблизительно равна площади контактной поверхности электродов (см. рисунок 20).

Примечание - Во время сварки усилие сжатия передается через электроды.

1 - сварная точка; 2 - электрод для точечной сварки; 3 - деталь; 4 -

электрод для точечной сварки; 5 - источник питания

а) Двусторонняя точечная контактная

сварка (212)

Рисунок 20 - Точечная контактная сварка (лист 1)

1 - нижняя плита; 2 - сварная точка; 3 - деталь; 4 - источник

питания; 5 - электроды для точечной сварки

b) Односторонняя

точечная контактная сварка (211)

Рисунок 20 - Точечная контактная сварка (лист 2)

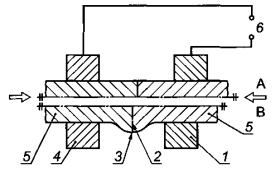

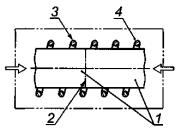

4.1.7.3 шовная сварка внахлестку (221): Контактная сварка, при которой усилие сжатия прикладывается непрерывно, ток течет непрерывно или прерывисто, детали располагаются между роликовыми электродами или роликовым электродом и электродом-оправкой, в результате чего образуется ряд отдельных сварных точек, которые частично перекрывают друг друга (см. рисунок 21).

Примечание - Ролики передают усилие и ток и вращаются постоянно при сварке непрерывного шва или вращаются по старт-стоп-программе при сварке прерывистого шва.

1 - сварочный ролик; 2 - сварной шов; 3 - деталь; 4 - сварочный

ролик; 5 - источник питания

Рисунок 21 - Шовная сварка внахлестку

4.1.7.4 шовная контактная сварка с раздавливанием кромок (222): Контактная сварка, при которой шов образуется между деталями одинаковой толщины с контролируемой узкой нахлесткой (см. рисунок 22).

Примечание - Плоские ролики создают шов, толщина которого почти равна толщине одного листа.

Рисунок 22 - Шовная контактная сварка с раздавливанием кромок

4.1.7.5 шовная контактная сварка с накладками (226): Шовная контактная сварка нахлестанного соединения, при которой используют накладку на одной или обеих сторонах (см. рисунок 23).

1 - сварочный ролик; 2 - сварной шов; 3 - контактная накладка; 4 -

лист; 5 - сварочный ролик; 6 - источник питания

Рисунок 23 - Шовная контактная сварка с

накладками

4.1.7.6 шовная контактная стыковая сварка по фольге (225): Шовная контактная сварка с накладками, при которой детали без скоса кромок стыкуются без зазора, а металлическая лента или проволока подается по центру стыка с одной или с двух сторон соединения (см. рисунок 24).

1 - электрод; 2 - фольга, подаваемая в зону сварки; 3 - охлаждающие

распылители; 4 - сечение до сварки; 5 - выполненный сварной шов

Рисунок 24 - Шовная контактная стыковая

сварка по фольге

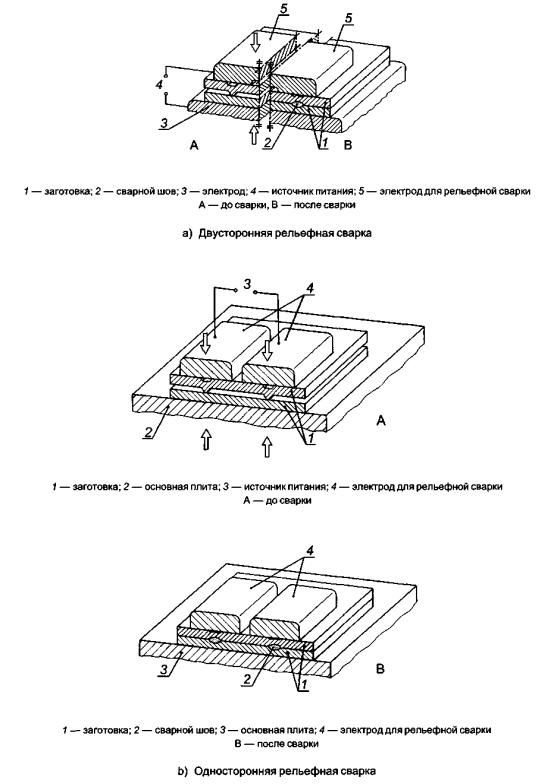

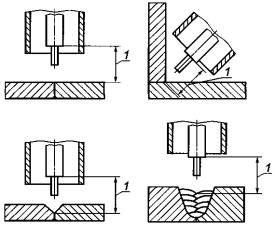

4.1.7.7 рельефная сварка (23): Контактная сварка, при которой сила и ток локализуются на выступе или выступах, расположенных на одной или нескольких сопрягаемых поверхностях и сплющивающихся при сварке (см. рисунок 25).

Примечание - Ток и сила обычно передаются через плиты, зажимы и захваты.

Рисунок 25 - Рельефная сварка

4.1.7.8 стыковая сварка сопротивлением (25): Контактная сварка, при которой детали стыкуются под давлением до начала нагрева, давление поддерживается, затем пропускают ток до тех пор, пока температура не достигнет температуры сварки, при которой происходит осадка металла (см. рисунок 26).

Примечание - Ток и сила передаются через зажимы.

1 - зажим; 2 - сварной шов; 3 - выдавленный металл; 4 - зажим; 5 -

заготовка; 6 - источник питания

А - до сварки, В - после сварки

Рисунок 26 - Стыковая сварка

сопротивлением

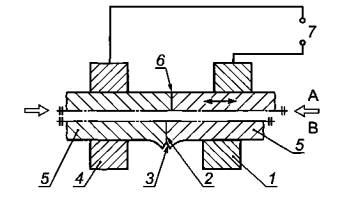

4.1.7.9 стыковая сварка оплавлением (24): Контактная сварка, при которой детали поступательно сближаются и ток, протекающий через определенные точки контакта, вызывает повторяющиеся искровые вспышки и выбросы расплавленного металла (см. рисунок 27).

Примечание - После достижения температуры сварки быстро прикладывают силу, металл в месте соединения выдавливается и сварка завершается. Оплавлению может предшествовать предварительный подогрев. Ток и сила передаются через зажимы.

1 - зажим; 2 - сварной шов; 3 - грат; 4 - зажим; 5 - деталь; 6 - зона

искровых вспышек (искровой зазор); 7 - источник питания

А - до сварки, В - после сварки

Рисунок 27 - Стыковая сварка оплавлением

4.1.7.10 высокочастотная сварка (291): Контактная сварка, при которой переменный ток частотой не менее 10 кГц подается через механические контакты или наводится в детали и вызывает нагрев для сварки (см. рисунок 28).

Примечание - Высокочастотный ток концентрируется на смежных поверхностях и вызывает высоколокализованный нагрев перед приложением сварочного усилия.

1 - сварной шов; 2 - высокочастотный источник питания; 3 -

электрод; 4 - заготовка; 5 - электрод

Рисунок 28 - Высокочастотная сварка

4.1.7.11 индукционная сварка (74): Сварка давлением, при которой нагрев происходит наведенным электрическим током (см. рисунок 29).

1 - индуктор; 2 - заготовка; 3 - источник питания; 4 - обжимной

ролик; 5 - сварной шов

а) Сварка с использованием стержневых индукторов

Рисунок 29 - Индукционная сварка (лист 1)

1 - источник питания; 2 - индуктор; 3 - заготовка; 4 - обжимной ролик;

5 - сварной шов

b) Сварка с использованием кольцевого

индуктора

Рисунок 29 - Индукционная сварка (лист 2)

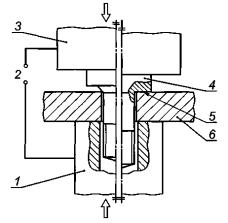

4.1.7.12 контактная приварка шпилек (782): Контактная сварка шпилек или подобных деталей (см. рисунок 30).

1 - электрод для рельефной сварки; 2 - источник питания; 3 -

электрод для рельефной сварки; 4 - шпилька (заготовка); 5 - сварной шов; 6 -

заготовка

Рисунок 30 - Контактная приварка шпильки

4.1.8 Прочие энергоносители

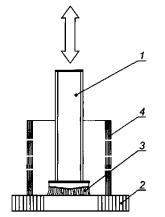

4.1.8.1 диффузионная сварка (45): Сварка давлением, при которой детали контактируют при установленном непрерывном давлении и нагреваются в области контакта или во всем объеме при установленной температуре в течение установленного времени.

Примечание - Это приводит к местной деформации и, следовательно, к плотному контакту поверхностей и диффузии атомов через них. Создается полная непрерывность материала. Сварка может осуществляться в вакууме, в среде защитного газа или в жидкости, преимущественно без присадочного металла (см. рисунок 31).

1 - заготовка; 2 - сварной шов; 3 - индукционный нагреватель; 4 -

рабочая камера

Рисунок 31 -Диффузионная сварка

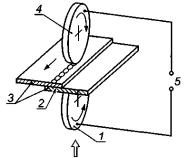

4.1.8.2 сварка прокаткой: Сварка давлением, при которой сила создается прокатными валками после нагрева заготовки различными способами (см. рисунок 32).

1 - сварной шов; 2 - заготовка; 3 - валок

Рисунок 32 - Сварка прокаткой

4.1.8.3 плакирование прокаткой: Сварка давлением, при которой связь между основным и плакирующим материалами получается после нагрева заготовок и последующего сжатия прокатными валками (см. рисунок 33).

1 - нижний валок; 2 - основной металл; 3 - покрытие; 4 - верхний

валок

Рисунок 33 - Плакирование прокаткой

4.2 Сварка плавлением

4.2.1 Энергоноситель - твердое тело

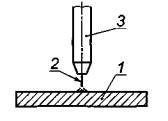

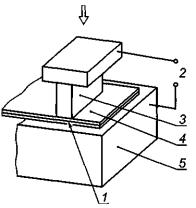

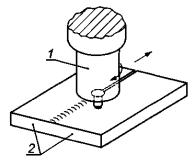

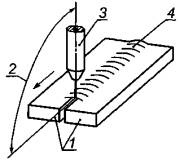

4.2.1.1 сварка трением с перемешиванием: Сварка плавлением, при которой теплота создается трением между вращающимся нерасходуемым пальцем и заготовками (см. рисунок 34).

Примечание - Палец движется вдоль оси соединения, в результате чего образуется стыковой шов.

1 - вращающийся палец; 2 -

заготовка

Рисунок 34 - Сварка трением с перемешиванием

4.2.2 Энергоноситель - жидкость

4.2.2.1 сварка заливкой жидкого металла между свариваемыми кромками: Сварка плавлением, при которой свариваемый узел помещается в сварочную форму и расплавленный присадочный металл заливается на свариваемые поверхности до образования шва.

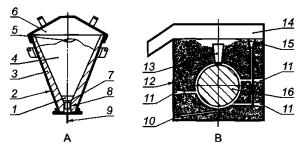

4.2.2.2 термитная сварка (71): Сварка заливкой жидкого металла между свариваемыми кромками, при которой используют энергию экзотермической реакции смеси оксидов металла и измельченного алюминиевого порошка, в результате чего образуется расплавленный присадочный металл (см. рисунок 35).

Примечание - Допускается использовать предварительный разогрев. В некоторых случаях применяют давление.

1 - заглушка; 2 - корпус тигля; 3 - огнеупорная футеровка; 4 -

термит; 5 - термитная спичка; 6 - крышка тигля; 7 - термоизоляция; 8 - стакан;

9 - запорный гвоздь; 10 - сток модельного материала; 11 - отверстие для

предварительного подогрева; 12 - литейная форма; 13 - прибыль; 14 - желоб для

шлака; 15 - литник; 16 - заготовка

А - тигель, В - сечение формы

Рисунок 35 - Термитная сварка

4.2.3 Энергоноситель - газ

4.2.3.1 газовая сварка (3): Сварка плавлением, при которой для нагрева используется теплота горения горючего газа или смеси горючих газов и кислорода (см. рисунок 36).

1 - заготовка; 2 - сварной шов; 3 - присадочный металл; 4 - газовое

пламя; 5 - горючий газ и кислород; 6 - сварочная горелка

Рисунок 36 - Газовая сварка

4.2.3.2 ацетиленокислородная сварка (311): Газовая сварка, в которой горючим газом является ацетилен.

4.2.3.3 пропанокислородная сварка (312): Газовая сварка, в которой горючим газом является пропан.

4.2.3.4 водородно-кислородная сварка (313): Газовая сварка, в которой горючим газом является водород.

4.2.4 Энергоноситель - электрический разряд (в частности электрическая дуга)

4.2.4.1 дуговая сварка (1): Сварка плавлением, при которой нагрев осуществляется электрической дугой.

4.2.4.2 дуговая сварка плавящимся электродом (101): Дуговая сварка, выполняемая расходуемым (плавящимся) электродом.

4.2.4.3 дуговая сварка плавящимся электродом без газовой защиты (11): Дуговая сварка, осуществляемая без введения в зону дуги извне защитного газа.

4.2.4.4 ручная дуговая сварка плавящимся покрытым электродом (111): Дуговая сварка плавящимся электродом, выполняемая вручную с использованием покрытого электрода (см. рисунок 37).

1 - заготовка; 2 - сварной шов; 3 - шлак; 4 - дуга; 5 - покрытый

электрод; 6 - электрододержатель; 7 - источник питания

Рисунок 37 - Ручная дуговая сварка плавящимся покрытым электродом

4.2.4.5 гравитационная сварка покрытым электродом (112): Дуговая сварка плавящимся электродом, при которой покрытый электрод поддерживается механически и опускается под действием силы тяжести (см. рисунок 38).

1 - заготовка; 2 - сварной шов; 3 - шлак; 4 - дуга; 5 - покрытый

электрод; 6 - направляющая; 7 - источник питания

Рисунок 38 - Гравитационная сварка

покрытым электродом

4.2.4.6 дуговая сварка самозащитной порошковой проволокой (114): Дуговая сварка плавящимся электродом, при которой используют порошковую проволоку без введения извне защитного газа в зону дуги (см. рисунок 39).

1 - заготовка; 2 - дуга; 3 - сварной шов; 4 - горелка; 5 -

мундштук; 6 - порошковая проволока; 7 - подающие ролики; 8 - источник питания

Рисунок 39 - Дуговая сварка самозащитой порошковой проволокой

4.2.4.7 дуговая сварка под флюсом (12): Дуговая сварка плавящимся электродом, при которой используются один или несколько сплошных или порошковых проволочных электродов, или ленточных электродов, а также гранулированный флюс, который подается и плавится, полностью закрывая дугу(и) (см. рисунок 40).

1 - сварочная ванна; 2 - шлак; 3 - флюс; 4 - трубка подачи флюса; 5

- мундштук; 6 - подающие ролики; 7 - электродная проволока; 8 - дуга; 9 -

сварной шов; 10 - источник питания

Рисунок 40 - Дуговая сварка под флюсом

4.2.4.8 дуговая сварка под флюсом проволочным электродом (121): Дуговая сварка под флюсом, при которой используют только один проволочный электрод.

4.2.4.9 дуговая сварка под флюсом ленточным электродом (122): Дуговая сварка под флюсом, при которой используют сплошной или порошковый ленточный электрод.

4.2.4.10 дуговая сварка под флюсом несколькими проволочными электродами (123): Дуговая сварка под флюсом, при которой используют более одного проволочного электрода.

4.2.4.11 дуговая сварка под флюсом с добавлением металлического порошка (124): Дуговая сварка под флюсом, при которой используют один или несколько проволочных электродов с добавлением металлического порошка.

4.2.4.12 дуговая сварка под флюсом порошковыми проволочными электродами (125): Дуговая сварка под флюсом одним или несколькими порошковыми проволочными электродами.

4.2.4.13 дуговая сварка в защитном газе плавящимся электродом (13): Дуговая сварка плавящимся электродом, при которой используют электродную проволоку, а дугу и сварочную ванну защищают от атмосферы газом, подаваемым снаружи (см. рисунок 41).

1 - заготовка; 2 - дуга; 3 - сварной шов; 4 - сопло; 5 - защитный

газ; 6 - мундштук; 7 - проволочный электрод; 8 - подающие ролики; 9 - источник

питания

Рисунок 41 - Дуговая сварка в защитном газе плавящимся электродом

4.2.4.14 дуговая сварка в инертном газе плавящимся электродом (131): Дуговая сварка в защитном газе плавящимся электродом, при которой в качестве защитного газа используют инертный газ, например аргон или гелий.

4.2.4.15 дуговая сварка в активном газе плавящимся электродом (135): Дуговая сварка в защитном газе плавящимся электродом, при которой в качестве защитного газа используют химически активный газ.

4.2.4.16 дуговая сварка в активном газе порошковой проволокой (136): Дуговая сварка в активном газе плавящимся электродом, при которой в качестве электрода используют порошковую проволоку.

4.2.4.17 дуговая сварка в инертном газе порошковой проволокой (137): Дуговая сварка в инертном газе плавящимся электродом, при которой в качестве электрода используют порошковую проволоку.

4.2.4.18 плазменная сварка плавящимся электродом в инертном газе (151): Комбинация сварки в инертном газе плавящимся электродом и плазменной сварки.

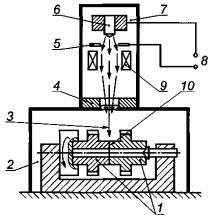

4.2.4.19 дуговая сварка с принудительным формированием и газовой защитой (73): Дуговая сварка в защитном газе плавящимся электродом, при которой жидкий металл сварочной ванны удерживается охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва (см. рисунок 42).

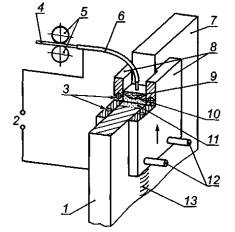

1 - сварной шов; 2 - заготовка; 3 - источник питания; 4 - водяное

охлаждение; 5 - проволочный электрод; 6 - подающие ролики; 7 - направляющий

мундштук; 8 - заготовка; 9 - ползуны; 10 - дуга; 11 - защитный газ; 12 -

сварочная ванна; 13 - металл шва; 14 - водяное охлаждение

Рисунок 42 - Дуговая сварка с принудительным формированием и газовой защитой

4.2.4.20 дуговая сварка в защитном газе неплавящимся электродом (14): Сварка в защитном газе неплавящимся, например, вольфрамовым электродом.

4.2.4.21 дуговая сварка в инертном газе вольфрамовым электродом (141): Дуговая сварка в защитном газе, при которой используют неплавящийся электрод из чистого или активированного вольфрама, а дугу и сварочную ванну защищают инертным газом (см. рисунок 43).

Примечание - Может добавляться присадочный металл.

1 - заготовка; 2 - дуга; 3 - сварной шов; 4 - присадочный металл; 5

- сопло; 6 - защитный газ; 7 - контактный наконечник; 8 - вольфрамовый

электрод; 9 - источник питания

Рисунок 43 - Дуговая сварка в инертном

газе вольфрамовым электродом

4.2.4.22 плазменная сварка (15): Дуговая сварка, при которой нагрев осуществляется сжатой дугой.

Примечание - Защиту можно создавать дополнительным газом. Может использоваться присадочный металл.

4.2.4.23 плазменная сварка дугой прямого действия: Плазменная сварка, при которой электрический источник питания подключен к электроду и заготовке (см. рисунок 44).

1 - дуга прямого действия; 2 - сварной шов; 3 - присадочный металл;

4 - плазмообразующее сопло; 5 - плазмообразующий газ; 6 - сопло для защитного

газа; 7 - защитный газ; 8 - контактный наконечник; 9 - вольфрамовый электрод;

10 - устройство зажигания; 11 - источник питания; 12 - заготовка

Рисунок 44 - Плазменная сварка дугой

прямого действия

4.2.4.24 плазменная сварка дугой косвенного действия: Плазменная сварка, при которой электрический источник питания подключен к электроду и соплу, в результате чего образуется плазменная струя (см. рисунок 45).

1 - дуга косвенного действия; 2 - наплавка; 3 - присадочный металл;

4 - плазмообразующее сопло; 5 - плазмообразующий газ; 6 - сопло защитного газа;

7 - защитный газ; 8 - контактный наконечник; 9 - вольфрамовый электрод; 10 -

устройство зажигания; 11 - источник питания; 12 - заготовка

Рисунок 45 - Плазменная сварка дугой

косвенного действия

4.2.4.25 плазменная сварка с переключаемой дугой: Плазменная сварка, при которой дуга может переключаться на режим прямого или косвенного действия (см. рисунок 46).

Примечание - Обычно используют для наплавки.

1 - переключаемая дуга; 2 - наплавка; 3 - присадочный металл; 4 -

плазмообразующее сопло; 5 - плазмообразующий газ; 6 - сопло; 7 - защитный газ;

8 - контактный наконечник; 9 - вольфрамовый электрод; 10 - устройство

зажигания; 11 - источник питания; 12 - заготовка

Рисунок 46 - Плазменная сварка с переключаемой дугой

4.2.4.26 плазменная сварка порошком: Плазменная сварка с подачей металлического порошка (см. рисунок 47).

1 - сварной шов; 2 - дуга прямого действия; 3 - дополнительное

сопло защитного газа (необязательно); 4 - плазмообразующее сопло; 5 -

плазмообразующий газ; 6 - дополнительный защитный газ (необязательно); 7 -

сопло защитного газа; 8 - присадочный порошок + защитный газ; 9 - контактный

наконечник; 10 - вольфрамовый электрод; 11 - устройство зажигания; 12 -

заготовка; 13 - источник питания

Рисунок 47 - Плазменная сварка порошком

4.2.5 Энергоноситель - излучение

4.2.5.1 лазерная сварка (52): Сварка плавлением, при которой для нагрева используется монохроматический когерентный луч света (см. рисунок 48).

1 - заготовка; 2 - источник света; 3 - источник питания; 4 -

эллиптическое зеркало; 5 - активный элемент; 6 - световое излучение; 7 -

лазерный луч; 8 - линза; 9 - защитный газ; 10 - сварной шов

Рисунок 48 - Лазерная сварка

4.2.5.2 сварка твердотельным лазером (521): Лазерная сварка, при которой в качестве активной среды используют твердотельный кристалл.

4.2.5.3 сварка газовым лазером (522): Лазерная сварка, при которой в качестве активной среды используют газ.

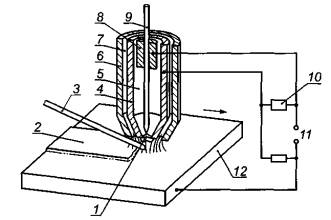

4.2.5.4 электронно-лучевая сварка (51): Сварка плавлением, при которой используют сфокусированный электронный луч (см. рисунок 49).

1 - заготовка; 2 - рабочая камера; 3 - электронный луч; 4 -

отклоняющая система; 5 - анод; 6 - катод; 7 - вакуумная камера; 8 - источник

питания; 9 - фокусирующая система; 10 - сварной шов

Рисунок 49 - Электронно-лучевая сварка

4.2.5.5 электронно-лучевая сварка в вакууме (511): Электронно-лучевая сварка, выполняемая в вакууме.

4.2.5.6 электронно-лучевая сварка в атмосфере (512): Электронно-лучевая сварка, выполняемая в атмосфере.

4.2.6 Энергоноситель - движение массы

(До настоящего времени такие процессы не известны.)

4.2.7 Энергоноситель - электрический ток

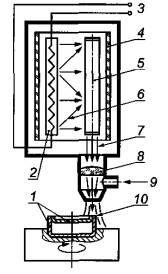

4.2.7.1 электрошлаковая сварка (72): Сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока, при этом металлическая ванна и шлаковая ванна удерживаются охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва (см. рисунок 50).

Примечание - После наведения шлаковой ванны с помощью дуги конец электрода погружается в шлак и непрерывно плавится до окончания сварки. Электродами могут быть сплошные или порошковые ленты и пластины.

1 - заготовка; 2 - источник питания; 3 - водяное охлаждение; 4 -

электрод; 5 - подающие ролики; 6 - направляющий мундштук; 7 - заготовка; 8 -

ползуны; 9 - шлаковая ванна; 10 - сварочная ванна; 11 - металл шва; 12 -

водяное охлаждение; 13 - сварной шов

Рисунок 50 - Электрошлаковая сварка

5 Термины, относящиеся к технологии сварки

5.1 Термины, относящиеся к технике сварки

5.1.1 однопроходная сварка: Сварка, при которой выполняют шов или наплавляют слой за один проход.

Примечание - Шов может состоять из одного или нескольких валиков.

5.1.2 двухпроходная сварка: Сварка, при которой выполняют шов или наплавляют слой за два прохода.

5.1.3 многопроходная сварка: Сварка, при которой выполняют шов или наплавляют слой более чем за два прохода.

Примечание - Может быть указано количество проходов (например, «трехпроходная сварка»).

5.1.4 односторонняя сварка: Сварка, при которой шов выполняют с одной стороны заготовки.

5.1.5 двусторонняя сварка: Сварка, при которой шов выполняют с обеих сторон заготовки.

5.1.6 двусторонняя однопроходная сварка: Сварка, при которой шов выполняют с обеих сторон заготовки за один проход и каждый проход состоит только из одного валика.

5.1.7 одновременная двусторонняя сварка: Сварка, при которой шов выполняют одновременно с двух сторон заготовки (см. рисунок 51).

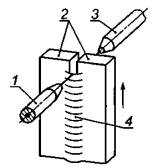

1 - сварочная головка; 2 - заготовка; 3 - сварочная головка; 4 -

сварной шов

Рисунок 51 - Одновременная двусторонняя

сварка

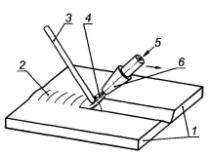

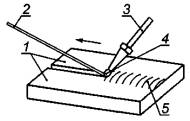

5.1.8 левый способ сварки: Газовая сварка, при которой присадочный пруток движется впереди горелки (см. рисунок 52).

1 - заготовка; 2 - присадочный пруток; 3 - газовая горелка; 4 -

газовое пламя; 5 - сварной шов

Рисунок 52 - Левый способ сварки

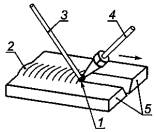

5.1.9 правый способ сварки: Газовая сварка, при которой присадочный пруток движется позади горелки (см. рисунок 53).

1 - газовое пламя; 2 - сварной шов; 3 - присадочный пруток; 4 -

газовая горелка; 5 - заготовка

Рисунок 53 - Правый способ сварки

5.1.10 сварка по узкому зазору: Сварка плавлением, при которой зазор между заготовками относительно узкий. Могут применяться различные способы дуговой сварки плавящимся электродом, то есть дуговая сварка в активном газе плавящимся электродом, дуговая сварка с принудительным формированием и газовой защитой и т.д.

5.1.11 обратноступенчатая сварка: Сварка, при которой короткие участки шва выполняют в направлении, обратном общему приращению длины шва, и так, чтобы конец одного участка перекрывал начало предыдущего участка (см. рисунок 54).

1 - газовое пламя; 2 - заготовка; 3 - присадочный пруток; 4 -

газовая горелка; 5 - направление сварки коротких отрезков; 6 - второй проход; 7

- первый проход; 8 - сварной шов

Рисунок 54 - Обратноступенчатая сварка

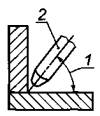

5.1.12 сварка углом вперед: Сварка, при которой горелка наклонена под острым углом коси шва в сторону, обратную направлению сварки (см. рисунок 55).

1 - заготовка; 2 - сварной шов; 3 - горелка

Рисунок 55 - Сварка углом вперед

5.1.13 сварка углом назад: Сварка, при которой горелка наклонена под острым углом коси шва в сторону, совпадающую с направлением сварки (см. рисунок 56).

1 - заготовка; 2 - сварной шов; 3 - горелка

Рисунок 56 - Сварка углом назад

5.1.14 сварка с поперечным колебанием горелки: Сварка, при которой шов выполняют с колебанием горелки поперек направления сварки (см. рисунок 57).

1 - сварной шов; 2 -

заготовка; 3 - горелка

Рисунок 57 - Сварка с поперечным колебанием горелки

5.1.15 сварка прихватками: Фиксация взаимного расположения свариваемых деталей или узлов короткими сварными швами.

5.2 Термины, относящиеся к инженерно-физическим характеристикам сварки

5.2.1 сварочная операция: Операция, при которой детали соединяют с помощью сварки.

Примечание - При дуговой сварке, например сварочная операция совпадает с временем горения дуги.

5.2.2 условия сварки: Условия, при которых осуществляют сварку; они включают в себя факторы окружающей среды (например, погоду), стресс и эргономические факторы (например, шум, жару, стесненные условия работы) и факторы, относящиеся к заготовкам (например, основной металл, форма разделки, положение шва в пространстве).

5.2.3 параметры сварки: Данные, необходимые для выполнения требуемого шва с помощью данного процесса сварки; они включают в себя, например, присадочный металл, набор механических и электрических параметров, температуру предварительного подогрева, температуру сопутствующего подогрева, температуру шва перед выполнением последующего прохода, порядок заполнения шва.

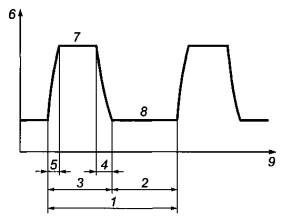

Примечание - В качестве примера на рисунке 58 показана кривая электрических параметров сварки.

1 - период; 2 - время паузы; 3 - время импульса; 4 - время спада; 5

- время нарастания; 6 - напряжение (ток); 7- напряжение (ток) импульса; 8 -

напряжение (ток) паузы; 9 - время

Рисунок 58 - Пример параметров сварки

5.2.4 наклон горелки: Угол между осью горелки и продольной осью свариваемого соединения в направлении сварки (см. рисунок 59).

1 - заготовка; 2 - наклон горелки; 3 - горелка; 4 - сварной шов

Рисунок 59 - Наклон горелки

5.2.5 угол между горелкой и изделием: Угол между осью горелки и базовой поверхностью изделия в плоскости, перпендикулярной к направлению сварки (см. рисунок 60).

1 - угол между горелкой и изделием; 2 - горелка

Рисунок 60 - Угол между горелкой и изделием

5.2.6 вылет электрода: Расстояние между концом мундштука и концом проволочного электрода.

5.2.7 расстояние от мундштука до изделия: Расстояние от мундштука до точки зажигания дуги на изделии (см. рисунок 61).

1 - расстояние от мундштука до

изделия

Рисунок 61 - Расстояние от мундштука до изделия

5.2.8 направление сварки: Направление, в котором выполняют сварку.

Примечание - Направление сварки определяют направлением приращения длины шва.

5.2.9 скорость плавления: Скорость, с которой плавится присадочный металл.

Примечание - Скорость плавления определяют как длину расплавленного присадочного металла в единицу времени.

5.2.10 скорость подачи присадочного металла: Скорость, с которой подают присадочный металл.

Примечание - Скорость подачи определяют как длину присадочного металла, подаваемого в единицу времени.

5.2.11 скорость сварки: Скорость, с которой увеличивается длина валика в направлении сварки.

5.2.12 время охлаждения: Время охлаждения между двумя установленными температурами, обычно определяемое для шва и его зоны термического влияния.

Пример - t8/5 обозначает время охлаждения от 800 °С до 500 °С.

5.2.13 время плавления: Время, в течение которого плавится присадочный металл.

5.2.14 время нагрева: Время нагрева между двумя установленными температурами, обычно определяемое для металла шва или зоны термического влияния.

Пример - t5/8 обозначает время нагрева от 500 °С до 800 °С.

5.2.15 время сварки: Время, требуемое для выполнения шва (за исключением подготовительных и завершающих операций).

Примечание - Оно состоит из производительного времени сварки и времени обслуживания.

5.2.16 производительное время сварки: Время, в течение которого осуществляют операцию сварки.

5.2.17 время обслуживания: Время для выполнения задач, связанных со сваркой (например, замена электродов, удаление шлака).

5.2.18 температура подогрева при выдержке, возникающей при прерывании процесса сварки Тт: Минимальная температура в зоне сварного шва, которая должна поддерживаться в случае прерывания сварочного процесса (см. ИСО 13916).

5.2.19 температура предварительного подогрева Тр: Температура деталей в зоне сварки непосредственно перед сварочной операцией.

Примечание - Как правило, указывают минимальное значение этой температуры, обычно равное минимальной температуре перехода (см. ИСО 13916).

5.2.20 температура между проходами Тi: Температура многопроходного сварного шва и прилегающей области основного металла непосредственно перед выполнением следующего прохода.

Примечание - Обычно устанавливают максимальное значение этой температуры (см. ИСО 13916).

5.2.21 погонная энергия El: Электрическая энергия, расходуемая на единицу длины шва и вычисляемая по формуле

![]()

где U - сварочное напряжение;

I - сварочный ток;

v - скорость сварки.

5.2.22 плотность эффективной энергии Ql: Введенная энергия, отнесенная к таким размерам шва, как длина валика или шва, сечение шва, диаметр сварной точки.

В случае дуговой сварки это эффективная погонная энергия, вычисляемая по формуле

Ql = Elh,

где El - погонная энергия;

h - эффективный КПД процесса нагрева изделия дугой.

5.2.23 эффективный КПД процесса нагрева: Отношение эффективной погонной энергии к погонной энергии:

![]()

5.2.24 относительный эффективный КПД процесса нагрева h': Отношение эффективного КПД процесса нагрева при любом способе сварки hх к таковому при сварке под флюсом hUP:

![]()

5.2.25 трехмерный тепловой поток: Тепловой поток при сварке, имеющий составляющие, параллельные поверхности пластины и перпендикулярные к ней.

5.2.26 двумерный тепловой поток: Тепловой поток при сварке, имеющий составляющие, параллельные поверхности пластины.

5.2.27 промежуточная толщина dt: Толщина пластины, при которой тепловой поток является промежуточным между трехмерным и двухмерным потоками.

Примечание - dt зависит от вводимой энергии.

5.2.28 производительность расплавления присадочного металла: Масса присадочного металла, расходуемого в единицу производительного времени сварки.

5.2.29 производительность выполнения шва: Масса металла всего шва, получаемого за единицу производительного времени сварки.

5.2.30 коэффициент использования присадочного металла, %: Отношение массы металла, наплавленного в разделку или на заготовку, к массе расходуемого присадочного металла или расходуемого электродного стержня при дуговой сварке покрытым электродом.

5.2.31 отношение длин валика и присадки: Отношение длины валика к длине расходуемого присадочного прутка.

5.2.32 производительность наплавки: Масса металла шва, наплавленного в разделку за единицу производительного времени сварки.

5.2.33 размах поперечного колебания: Удвоенная амплитуда поперечного колебания сварочной проволоки или сварочного инструмента (см. рисунок 62).

5.2.34 амплитуда поперечного колебания: Половина размаха поперечного колебания (см. рисунок 62).

1 - размах поперечного колебания; 2 - амплитуда поперечного

колебания; 3 - сварочная головка; 4 - заготовка; 5 - шов

Рисунок 62 - Размах и амплитуда поперечного колебания

5.2.35 частота поперечного колебания: Число колебаний сварочной проволоки или сварочного инструмента в единицу времени.

5.3 Термины, относящиеся коварным швам

5.3.1 начало шва: Точка на изделии, где шов начинается или начинался.

5.3.2 прихватка: Шов для фиксации взаимного расположения подлежащих сварке деталей или узлов.

5.3.3 местоположение прихватки: Место на изделии, где прихватка выполняется или выполнена.

5.3.4 временный шов: Шов для временной фиксации деталей при сборке, который должен быть удален после изготовления узла.

5.3.5 уширенный валик: Валик, полученный при сварке с поперечными колебаниями сварочной проволоки или сварочного инструмента.

5.3.6 валик/проход: Валик, полученный при сварке без поперечных колебаний сварочной проволоки или сварочного инструмента.

5.3.7 место возобновления шва: Точка на изделии, где сварка возобновляется или возобновлена.

5.3.8 конец шва: Точка на изделии, где шов прерывается или прерван.

5.3.9 зона сварки: Зона детали или деталей, где сварка выполняется или выполнена.

5.4 Термины, относящиеся к временной зависимости сварочной операции

5.4.1 программа сварки прихватками: Программа, устанавливающая местоположение и размеры прихваток и последовательность их выполнения.

5.4.2 последовательность сварки прихватками: Порядок, в котором выполняются прихватки.

5.4.3 программа последовательности сварки: Программа, устанавливающая порядок и направление выполнения швов на изделии.

5.4.4 последовательность выполнения проходов: Порядок, в котором выполняются проходы шва или наплавленного слоя.

5.4.5 последовательность швов: Порядок, в котором выполняются швы на изделии.

5.4.6 программа сварки: Программа, устанавливающая всю технологию сварки (например, последовательность сварки, условия сварки, параметры сварки).

5.5 Термины, относящиеся к вспомогательным средствам сварки

5.5.1 вводная планка: Планка из металла, стыкуемая так, чтобы получить полное сечение шва в его начале.

5.5.2 выводная планка: Планка из металла, стыкуемая так, чтобы получить полное сечение шва в его конце (избежав, таким образом, образование кратера в конце шва).

5.5.3 подкладка: Деталь, устанавливаемая при сварке для предотвращения вытекания жидкой ванны; она может также улучшать формирование корневого прохода.

5.5.4 остающаяся подкладка: Подкладка, которая остается после сварки постоянно соединенной с изделием.

5.5.5 неостающаяся подкладка: Подкладка, которая удаляется после сварки.

5.5.6 сварочные материалы: Все материалы, такие как присадочные материалы, газ, флюс или паста, расходуемые в процессе сварки и способствующие формированию сварного шва.

5.5.7 подкладка с газовой защитой обратной стороны шва: Вспомогательный материал (например, формирующий газ), используемый для предотвращения окисления обратной стороны шва, а также для уменьшения риска вытекания жидкой ванны.

6 Термины по степени механизации сварки

6.1 ручная сварка: Сварка, при которой электрододержатель, ручной сварочный пистолет или горелка управляются вручную (см. таблицу 1).

6.2 частично механизированная сварка: Ручная сварка, при которой подача проволоки механизирована (см. таблицу 1).

6.3 полностью механизированная сварка: Сварка, при которой все главные операции (исключая погрузку-разгрузку деталей) механизированы (см. таблицу 1).

Примечание - Возможна ручная регулировка сварочных параметров в процессе сварки.

Таблица 1 - Примеры классификации по степени механизации сварки

|

Наименование термина |

Пример - |

Вид движения |

|||

|

Дуговая сварка в инертном газе вольфрамовым электродом (141) |

Дуговая сварка в защитном газе плавящимся электродом (13) |

Перемещение горелки/ заготовки |

Подача присадочного металла |

Погрузка - разгрузка деталей |

|

|

Ручная сварка |

|

- |

вручную |

||

|

Частично механизированная сварка |

|

|

вручную |

механизированно |

вручную |

|

Полностью механизированная сварка |

|

|

механизированно |

вручную |

|

|

Автоматическая сварка |

|

|

механизированно |

||

6.4 автоматическая сварка: Сварка, при которой все операции механизированы (см. таблицу 1).

Примечание - Ручная регулировка сварочных параметров в процессе сварки невозможна.

6.5 роботизированная сварка: Автоматическая сварка с использованием манипулятора, который может быть предварительно запрограммирован на различные направления сварки с учетом геометрии изделий.

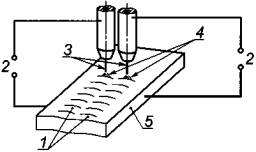

7 Термины, учитывающие количество сварочных головок (см. таблицу 2)

Таблица 2 - Термины, учитывающие количество сварочных головок

|

Номер пункта |

Наименование термина |

Количество сварочных головок |

Рисунок |

|

7.1 |

Сварка одной головкой |

Одна |

1 - заготовка; 2 - присадочный металл; 3 - сварочная головка |

|

7.2 |

Сварка двумя головками |

Две |

1 - заготовка; 2 - присадочный металл; 3 - сварочная головка |

|

7.3 |

Сварка тремя головками |

Три |

1 - заготовка; 2 - присадочный металл; 3- сварочная головка |

|

7.4 |

Сварка несколькими головками |

Больше трех |

- |

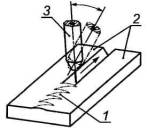

8 Термины, учитывающие количество электродов при дуговой сварке (см. таблицу 3)

Таблица 3 - Термины, учитывающие количество электродов при дуговой сварке

|

Номер пункта |

Наименование термина |

Количество электродов |

Рисунок |

|

8.1 |

Одноэлектродная сварка |

Один |

1 - заготовка; 2 - дуга; 3 - электрод; 4 - источник питания |

|

8.2 |

Двухэлектродная сварка |

Два |

1 - заготовка; 2 - дуга; 3 - электрод; 4 - источник питания |

|

8.3 |

Трехэлектродная сварка |

Три |

1 - заготовка; 2 - дуга; 3 - электрод; 4 - источник питания |

|

8.4 |

Многоэлектродная сварка |

Больше трех |

- |

9 Термины, относящиеся к расположению присадочного металла или неплавящихся электродов (см. таблицу 4)

Таблица 4 - Термины, относящиеся к расположению присадочного металла или неплавящихся электродов

|

Номер пункта |

Наименование термина |

Расположение присадочного металла или неплавящихся электродов |

Рисунок |

|

9.1 |

Сварка параллельными электродами |

На одной линии, под прямым углом к направлению сварки |

1 - сварной шов; 2 - источник питания; 3 - электрод; 4 - дуга; 5 - заготовка |

|

9.2 |

Сварка электродами с продольным и поперечным взаимным смещением |

Рядом, с продольным и поперечным взаимным смещением относительно направления сварки |

7 - сварной шов; 2 - источник питания; 3 - электрод; 4 - дуга; 5 - заготовка |

|

9.3 |

Сварка тандемом |

Два, расположенных один за другим в направлении сварки |

1 - сварной шов; 2 - источник питания; 3 - электрод; 4 - дуга; 5 - заготовка |

|

9.4 |

Сварка несколькими электродами, смещенными вдоль направления сварки |

Более двух электродов, смещенных вдоль направления сварки |

- |

Алфавитный указатель терминов на русском языке

|

Термин |

Номер пункта настоящего стандарта |

Индекс процесса по ИСО 4063 |

|

А |

|

|

|

автоматизированная сварка |

6.4 |

|

|

амплитуда поперечного колебания |

5.2.34 |

|

|

ацетиленокислородная сварка |

4.2.3.2 |

311 |

|

В |

|

|

|

валик/проход |

5.3.6 |

|

|

вводная планка |

5.5.1 |

|

|

водороднокислородная сварка |

4.2.3.4 |

313 |

|

временный шов |

5.3.4 |

|

|

время нагрева |

5.2.14 |

|

|

время обслуживания |

5.2.17 |

|

|

время охлаждения |

5.2.12 |

|

|

время плавления |

5.2.13 |

|

|

время сварки |

5.2.15 |

|

|

выводная планка |

5.5.2 |

|

|

вылет электрода |

5.2.6 |

|

|

высокочастотная сварка |

4.1.7.10 |

291 |

|

Г |

|

|

|

газовая сварка |

4.2.3.1 |

3 |

|

газопрессовая сварка |

4.1.3.1 |

47 |

|

гравитационная сварка покрытым электродом |

4.2.4.5 |

112 |

|

Д |

|

|

|

двумерный тепловой поток |

5.2.26 |

|

|

двусторонняя однопроходная сварка |

5.1.6 |

|

|

двусторонняя сварка |

5.1.5 |

|

|

двухпроходная сварка |

5.1.2 |

|

|

диффузионная сварка |

4.1.8.1 |

45 |

|

дуговая приварка шпилек с защитой керамическим кольцом или газом и с возбуждением дуги размыканием сварочной цепи |

4.1.4.3 |

783 |

|

дуговая сварка |

4.2.4.1 |

1 |

|

дуговая сварка в активном газе плавящимся электродом |

4.2.4.15 |

135 |

|

дуговая сварка в активном газе порошковой проволокой |

4.2.4.16 |

136 |

|

дуговая сварка в защитном газе неплавящимся электродом |

4.2.4.20 |

14 |

|

дуговая сварка в защитном газе плавящимся электродом |

4.2.4.13 |

13 |

|

дуговая сварка в инертном газе вольфрамовым электродом |

4.2.4.21 |

141 |

|

дуговая сварка в инертном газе плавящимся электродом |

4.2.4.14 |

131 |

|

дуговая сварка в инертном газе порошковой проволокой |

4.2.4.17 |

137 |

|

дуговая сварка плавящимся электродом |

4.2.4.2 |

101 |

|

дуговая сварка плавящимся электродом без газовой защиты |

4.2.4.3 |

11 |

|

дуговая сварка под флюсом |

4.2.4.7 |

12 |

|

дуговая сварка под флюсом ленточным электродом |

4.2.4.9 |

122 |

|

дуговая сварка под флюсом несколькими проволочными электродами |

4.2.4.10 |

123 |

|

дуговая сварка под флюсом порошковыми проволочными электродами |

4.2.4.12 |

125 |

|

дуговая сварка под флюсом проволочным электродом |

4.2.4.8 |

121 |

|

дуговая сварка под флюсом с добавлением металлического порошка |

4.2.4.11 |

124 |

|

дуговая сварка самозащитной порошковой проволокой |

4.2.4.6 |

114 |

|

дуговая сварка с принудительным формированием и газовой защитой |

4.2.4.19 |

73 |

|

З |

|

|

|

зона сварки |

5.3.9 |

|

|

И |

|

|

|

индукционная сварка |

4.1.7.11 |

74 |

|

инерционная сварка трением |

4.1.6.9 |

|

|

К |

|

|

|

конденсаторная приварка шпильки с возбуждением дуги размыканием цепи |

4.1.4.4 |

785 |

|

конденсаторная приварка шпильки с зажиганием дуги плавлением конца |

4.1.4.5 |

786 |

|

шпильки |

|

|

|

конец шва |

5.3.8 |

|

|

контактная приварка шпилек |

4.1.7.12 |

782 |

|

контактная сварка |

4.1.7.1 |

2 |

|

коэффициент использования присадочного металла |

5.2.30 |

|

|

кузнечная сварка |

4.1.6.12 |

43 |

|

Л |

|

|

|

лазерная сварка |

4.2.5.1 |

52 |

|

левый способ сварки |

5.1.8 |

|

|

М |

|

|

|

магнитно-импульсная сварка |

4.1.6.6 |

|

|

место возобновления шва |

5.3.7 |

|

|

местоположение прихватки |

5.3.3 |

|

|

многопроходная сварка |

5.1.3 |

|

|

Н |

|

|

|

наклон горелки |

5.2.4 |

|

|

наплавка(сваркой) |

3.1.3 |

|

|

направление сварки |

5.2.8 |

|

|

начало шва |

5.3.1 |

|

|

неостающаяся подкладка |

5.5.5 |

|

|

О |

|

|

|

обратноступенчатая сварка |

5.1.11 |

|

|

одновременная двусторонняя сварка |

5.1.7 |

|

|

однопроходная сварка |

5.1.1 |

|

|

односторонняя сварка |

5.1.4 |

|

|

орбитальная сварка трением |

4.1.6.10 |

|

|

остающаяся подкладка |

5.5.4 |

|

|

относительный эффективный КПД процесса нагрева |

5.2.24 |

|

|

отношение длин валика и присадки |

5.2.31 |

|

|

П |

|

|

|

параметры сварки |

5.2.3 |

|

|

плазменная сварка |

4.2.4.22 |

15 |

|

плазменная сварка дугой косвенного действия |

4.2.4.24 |

|

|

плазменная сварка дугой прямого действия |

4.2.4.23 |

|

|

плазменная сварка плавящимся электродом в инертном газе |

4.2.4.18 |

151 |

|

плазменная сварка порошком |

4.2.4.20 |

|

|

плазменная сварка с переключаемой дугой |

4.2.4.25 |

|

|

плакирование прокаткой |

4.1.8.3 |

|

|

плотность эффективной энергии |

5.2.22 |

|

|

погонная энергия |

5.2.21 |

|

|

подкладка |

5.5.3 |

|

|

подкладка с газовой защитой обратной стороны шва |

5.5.7 |

|

|

полностью механизированная сварка |

6.3 |

|

|

последовательность выполнения проходов |

5.4.4 |

|

|

последовательность сварки прихватками |

5.4.2 |

|

|

последовательность швов |

5.4.5 |

|

|

правый способ сварки |

5.1.9 |

|

|

прихватка |

5.3.2 |

|

|

программа последовательности сварки |

5.4.3 |

|

|

программа сварки |

5.4.6 |

|

|

программа сварки прихватками |

5.4.1 |

|

|

производительное время сварки |

5.2.16 |

|

|

производительность выполнения шва |

5.2.29 |

|

|

производительность наплавки |

5.2.32 |

|

|

производительность расплавления присадочного металла |

5.2.28 |

|

|

промежуточная толщина |

5.2.27 |

|

|

пропанокислородная сварка |

4.2.3.3 |

312 |

|

Р |

|

|

|

радиальная сварка трением |

4.1.6.11 |

|

|

размах поперечного колебания |

5.2.33 |

|

|

расстояние от мундштука до изделия |

5.2.7 |

|

|

рельефная сварка |

4.1.7.7 |

23 |

|

роботизированная сварка |

6.5 |

|

|

ручная дуговая сварка плавящимся покрытым электродом |

4.2.4.4 |

111 |

|

ручная сварка |

6.1 |

|

|

С |

|

|

|

сварка взрывом |

4.1.6.5 |

441 |

|

сварка газовым лазером |

4.2.5.3 |

522 |

|

сварка давлением |

3.1.1 |

|

|

сварка давлением с заливкой жидкого металла между свариваемыми кромками |

4.1.2.1 |

|

|

сварка дугой, приводимой в движение магнитным полем |

4.1.4.1 |

185 |

|

сварка заливкой жидкого металла между свариваемыми кромками |

4.2.2.1 |

|

|

сварка металлов |

3.1 |

|

|

сварка нагретым клином |

4.1.1.2 |

|

|

сварка нагретым мундштуком |

4.1.1.3 |

|

|

сварка нагретым элементом |

4.1.1.1 |

|

|

сварка плавлением |

3.1.2 |

|

|

сварка по узкому зазору |

5.1.10 |

|

|

сварка прихватками |

5.1.15 |

|

|

сварка прокаткой |

4.1.8.2 |

|

|

сварка соединения типа шляпки гвоздя |

4.1.1.4 |

|

|

сварка с поперечным колебанием горелки |

5.1.14 |

|

|

сварка твердотелым лазером |

4.2.5.2 |

521 |

|

сварка трением |

4.1.6.7 |

42 |

|

сварка трением с перемешиванием |

4.2.1.1 |

|

|

сварка трением с постоянной скоростью вращения |

4.1.6.8 |

|

|

сварка углом вперед |

5.1.12 |

|

|

сварка углом назад |

5.1.13 |

|

|

сварочная операция |

5.2.1 |

|

|

сварочные расходуемые материалы |

5.5.6 |

|

|

скорость плавления |

5.2.9 |

|

|

скорость подачи присадочного металла |

5.2.10 |

|

|

скорость сварки |

5.2.11 |

|

|

соединение (сваркой) |

3.1.4 |

|

|

стыковая сварка оплавлением |

4.1.7.9 |

24 |

|

стыковая сварка сопротивлением |

4.1.7.8 |

25 |

|

Т |

|

|

|

температура между проходами |

5.2.20 |

|

|

температура подогрева при выдержке, возникающей при прерывании процесса сварки |

5.2.18 |

|

|

температура предварительного подогрева |

5.2.19 |

|

|

термитная сварка |

4.2.2.2 |

71 |

|

точечная контактная сварка |

4.1.7.2 |

21 |

|

трехмерный тепловой поток |

5.2.25 |

|

|

У |

|

|

|

угол между горелкой и изделием |

5.2.5 |

|

|

ударная дуговая сварка |

4.1.4.2 |

77 |

|

ударная сварка |

4.1.6.4 |

|

|

ультразвуковая сварка |

4.1.6.13 |

41 |

|

ультразвуковая сварка с подогревом |

4.1.6.14 |

|

|

условия сварки |

5.2.2 |

|

|

уширенный валик |

5.3.5 |

|

|

X |

|

|

|

холодная сварка |

4.1.6.1 |

48 |

|

холодная сварка выдавливанием |

4.1.6.3 |

|

|

холодная сварка осадкой |

4.1.6.2 |

|

|

Ч |

|

|

|

частично механизированная сварка |

6.2 |

|

|

частота поперечного колебания |

5.2.35 |

|

|

Ш |

|

|

|

шовная контактная сварка с накладками |

4.1.7.5 |

226 |

|

шовная контактная сварка с раздавливанием кромок |

4.1.7.4 |

222 |

|

шовная контактная стыковая сварка по фольге |

4.1.7.6 |

225 |

|

шовная сварка внахлестку |

4.1.7.3 |

221 |

|

Э |

|

|

|

электронно-лучевая сварка |

4.2.5.4 |

51 |

|

электронно-лучевая сварка в атмосфере |

4.2.5.6 |

512 |

|

электронно-лучевая сварка в вакууме |

4.2.5.5 |

511 |

|

электрошлаковая сварка |

4.2.7.1 |

72 |

|

энергоноситель |

3.2 |

|

|

эффективный КПД процесса нагрева |

5.2.23 |

|

Алфавитный указатель эквивалентных терминов на английском языке

|

Term |

Clause № |

Process number in accordance with ISO 4063 |

|

А |

|

|

|

all-weld metal deposition rate |

5.2.29 |

|

|

aluminothermic welding |

4.2.2.2 |

71 |

|

arc welding |

4.2.4.1 |

1 |

|

automatic welding |

6.4 |

|

|

В backing |

5.5.3 |

|

|

back-step welding |

5.1.11 |

|

|

С |

|

|

|

capacitor discharge drawn-arc stud welding |

4.1.4.4 |

785 |

|

capacitor discharge drawn-arc stud welding with tip ignition |

4.1.4.5 |

786 |

|

cold pressure extrusion welding |

4.1.6.3 |

|

|

cold upset welding |

4.1.6.2 |

|

|

cold welding with pressure |

4.1.6.1 |

|

|

contact tube distance |

5.2.7 |

|

|

continuous drive friction welding |

4.1.6.8 |

|

|

cooling time |

5.2.12 |

|

|

D |

|

|

|

deposition rate |

5.2.28 |

|

|

deposition ratio |

5.2.31 |

|

|

diffusion welding |

4.1.8.1 |

45 |

|

direction of welding |

5.1.6 |

|

|

double side welding |

5.1.5 |

|

|

drawn-arc stud welding with ceramic ferrule or shielding gas |

4.1.4.3 |

783 |

|

E |

|

|

|

electrode efficiency |

5.2.30 |

|

|

electrode extension |

5.2.6 |

|

|

electrogas welding |

4.2.4.19 |

73 |

|

electron beam welding |

4.2.5.4 |

51 |

|

electron beam welding in atmosphere |

4.2.5.6 |

512 |

|

electron beam welding in vacuum |

4.2.5.5 |

511 |

|

electroslag welding |

4.2.7.1 |

72 |

|

end of weld |

5.3.8 |

|

|

energy carrier |

3.2 |

|

|

energy input per unit length |

5.2.21 |

|

|

explosive welding |

4.1.6.5 |

441 |

|

F |

|

|

|

filler metal feed |

5.2.10 |

|

|

flash welding |

4.1.7.9 |

24 |

|

flow welding |

4.2.2.1 |

|

|

flow welding with liquid pressure |

4.1.2.1 |

|

|

foil butt-seam welding |

4.1.7.6 |

225 |

|

forge welding |

4.1.6.12 |

|

|

friction stir welding |

4.2.1.1 |

|

|

friction welding |

4.1.6.7 |

|

|

fully mechanized welding |

6.3 |

|

|

fusion welding |

3.1.2 |

|

|

G |

|

|

|

gas backing |

5.5.7 |

|

|

gas laser welding |

4.2.5.3 |

522 |

|

gas-shielded metal-arc-welding |

4.2.4.13 |

13 |

|

gas welding |

4.2.3.1 |

3 |

|

gravity (arc) welding with covered electrode |

4.2.4.5 |

112 |

|

H |

|

|

|

heat input |

5.2.2.2 |

|

|

heated element welding |

4.1.1.1 |

|

|

heated nozzle welding |

4.1.1.3 |

|

|

heated wedge welding |

4.1.1.2 |

|

|

heating time |

5.2.14 |

|

|

HF resistance welding (high frequency resistance welding) |

4.1.7.10 |

291 |

|

I |

|

|

|

induction welding |

4.1.7.11 |

74 |

|

inertia friction welding |

4.1.6.9 |

|

|

interpass temperature |

5.2.20 |

|

|

J |

|

|

|

joining (by welding) |

3.1.4 |

|

|

L |

|

|

|

lap seam welding |

4.1.7.3 |

221 |

|

laser welding |

4.2.5.1 |

52 |

|

leftward welding |

5.1.8 |

|

|

M |

|

|

|

magnetically impelled arc butt welding |

4.1.4.1 |

|

|

magnetic impulse welding |

4.1.6.6 |

185 |

|

manual metal-arc welding |

4.2.4.4 |

111 |

|

manual welding |

6.1 |

|

|

mash seam welding |

4.1.7.4 |

222 |

|

melting rate |

5.2.9 |

|

|

melting time |

5.2.13 |

|

|

metal active gas welding, MAG welding |

4.2.4.15 |

135 |

|

metal-arc welding |

4.2.4.2 |

101 |

|

metal-arc welding without gas protection |

4.2.4.3 |

11 |

|

metal inert gas welding, MIG welding |

4.2.4.14 |

131 |

|

metal welding |

3.1 |

|

|

multi-run welding |

5.1.3 |

|

|

N |

|

|

|

nail head welding |

4.1.1.4 |

|

|

narrow gap welding |

5.1.10 |

|

|

O |

|

|

|

one-side welding |

5.1.4 |

|

|

orbital friction welding |

4.1.6.10 |

|

|

oxy-acetylene welding |

4.2.3.2 |

311 |

|

oxy-fuel gas welding with pressure |

4.1.3.1 |

47 |

|

oxy-hydrogen welding |

4.2.3.4 |

313 |

|

oxy-propane welding |

4.2.3.3 |

312 |

|

P |

|

|

|

partly mechanized welding |

6.2 |

|

|

percussion welding |

4.1.4.2 |

77 |

|

permanent backing |

5.5.4 |

|

|

plasma arc welding |

4.2.4.22 |

15 |

|

plasma arc welding with non-transferred arc |

4.2.4.24 |

|

|

plasma arc welding with semi-transferred arc |

4.2.4.25 |

|

|

plasma arc welding with transferred arc |

4.2.4.23 |

|

|

plasma MIG welding |

4.2.4.18 |

151 |

|

powder plasma welding |

4.2.4.26 |

|

|

preheating temperature |

5.2.19 |

|

|

preheat maintenance temperature |

5.2.18 |

|

|

productive welding time |

5.2.16 |

|

|

projection welding |

4.1.7.7 |

23 |

|

pull technique |

5.1.13 |

|

|

push technique |

5.1.12 |

|

|

R |

|

|

|

radial friction welding |

4.1.6.11 |

|

|

relative efficiency |

5.2.24 |

25 |

|

resistance butt welding |

4.1.7.8 |

782 |

|

resistance stud welding |

4.1.7.12 |

2 |

|

resistance welding |

4.1.7.1 |

|

|

re-start of weld |

5.1.9 |

|

|

rightward welding |

5.3.7 |

|

|

robotic welding |

6.5 |

|

|

roll cladding |

4.1.8.3 |

|

|

roll welding |

4.1.8.2 |

|

|

run-off plate |

5.5.2 |

|

|

run-on plate |

5.5.1 |

|

|

S |

|

|

|

seam welding with strip |

4.1.7.5 |

226 |

|

self-shielded flux-cored arc welding |

4.2.4.6 |

114 |

|

servicing time |

5.2.17 |

|

|

shock welding |

4.1.6.4 |

|

|

simultaneous double-side welding |

5.1.7 |

|

|

single-run welding |

5.1.1 |

|

|

solid state laser welding |

4.2.5.2 |

521 |

|

spot welding |

4.1.7.2 |

21 |

|

start of weld |

5.3.1 |

|

|

stringer bead/run |

5.3.6 |

|

|

submerged arc welding |

4.2.4.7 |

12 |

|

submerged arc welding with metallic powder addition |

4.2.4.11 |

124 |

|

submerged arc welding with multiple wire electrodes |

4.2.4.10 |

123 |

|

submerged arc welding with one wire electrode |

4.2.4.8 |

121 |

|

submerged arc welding with strip electrode |

4.2.4.9 |

122 |

|

submerged arc welding with tubular-cored electrode |

4.2.4.12 |

125 |

|

surfacing (by welding) |

3.1.3 |

|

|

T |

|

|

|

tack weld |

5.3.2 |

|

|

tack welding |

5.1.15 |

|

|

tack welding schedule |

5.4.1 |

|

|

tack welding sequence |

5.4.2 |

|

|

tack weld location |

5.3.3 |

|

|

temporary backing |

5.5.5 |

|

|

temporary weld |

5.3.4 |

|

|

thermal efficiency |

5.2.23 |

|

|

three-dimensional heat flow |

5.2.25 |

|

|

torch angle |

5.2.5 |

|

|

torch inclination |

5.2.4 |

|

|

transition thickness |

5.2.27 |

|

|

tubular-cored metal-arc welding with active gas shield |

4.2.4.16 |

136 |

|

tubular-cored metal-arc welding with inert gas shield |

4.2.4.17 |

137 |

|

tungsten inert gas welding, TIG welding |

4.2.4.21 |

141 |

|

two-dimensional heat flow |

5.2.26 |

|

|

two-run welding |

5.1.2 |

|

|

U |

|

|

|

ultrasonic hot welding |

4.1.6.14 |

|

|

ultrasonic welding |

4.1.6.13 |

41 |

|

W |

|

|

|

weave bead |

5.3.5 |

|

|

weave technique |

5.1.14 |

|

|

weaving amplitude |

5.2.34 |

|

|

weaving frequency |

5.2.35 |

|

|

weaving width |

5.2.33 |

|

|

weld area |

5.2.33 |

|

|

welding conditions |

5.2.2 |

|

|

welding consumables |

5.5.6 |

|

|

welding operation |

5.2.1 |

|

|