ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ГАЗПРОМ"

СТАНДАРТ ОРГАНИЗАЦИИ

ДОКУМЕНТЫ НОРМАТИВНЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ,

СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ ОБЪЕКТОВ ОАО "ГАЗПРОМ"

ИНСТРУКЦИЯ

ПО КОМПЛЕКСНОМУ ОБСЛЕДОВАНИЮ

И ДИАГНОСТИКЕ

МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ, ПОДВЕРЖЕННЫХ КОРРОЗИОННОМУ

РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ

СТО Газпром 2-2.3-173-2007

Дата введения - 2008-01-31

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий" - ВНИИГАЗ"

2 ВНЕСЕН Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО "Газпром"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО "Газпром" от 03 июля 2007 г. № 190 с 31 января 2008 г.

4 ВЗАМЕН ВРД 39-1.10-032-2001, ВРД 39-1.10-023-2001, ВРД 39-1.10-033-2001

Введение

Настоящий стандарт разработан в рамках Программы научно-исследовательских и опытно-конструкторских работ ОАО "Газпром" на 2004 г., утвержденной Председателем Правления ОАО "Газпром" А.Б. Миллером 13 сентября 2004 г. № 01-69, и Перечня приоритетных научно-технических проблем ОАО "Газпром" на 2002-2006 гг., утвержденного Председателем Правления ОАО "Газпром" А.Б. Миллером (АМ-2121 от 15 апреля 2002 г.): п. 6.3. "Разработка системы диагностического обслуживания трубопроводов (включая прогнозирование и диагностику стресс-коррозии), скважин и энергетического оборудования".

Стандарт определяет общие требования к системе технического обслуживания газопроводов, обеспечивающей снижение риска отказов, связанных с коррозионным растрескиванием под напряжением.

В основу стандарта положена новая методология комплексного обследования и диагностики магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением, согласно которой анализ данных проектно-исполнительской и эксплуатационной документации на газопровод, обработка результатов внутритрубной дефектоскопии, полевых обследований и технического диагностирования в шурфах производятся на базе формализации имеющихся знаний о причинах коррозионного растрескивания под напряжением, использования современных вероятностно-статистических подходов и методов экспертного оценивания.

В разработке настоящего стандарта принимали участие:

от ОАО "Газпром": И.И. Губанок, В.В. Салюков, А.Б. Арабей, А.Н. Колотовский, Д.В. Петров;

от ООО "ВНИИГАЗ": В.В. Харионовский, В.И. Городниченко, Т.С. Есиев, СВ. Нефедов, Д.Н. Запевалов, В.Е. Грязин, М.А. Широков, М.В. Чубунов, В.М. Силкин, Ю.А. Теплинский, А.С. Кузьбожев, И.А. Бирилло, А.В. Белов, И.В. Ряховских, Е.Е. Никитенко, Н.Е. Крылова.

1 Область применения

1.1 Настоящий стандарт распространяется на линейную часть подземных газопроводов, эксплуатируемых при избыточном давлении газа свыше 5,4 МПа до 9,8 МПа включительно и сооруженных в соответствии с требованиями СНиП 2.05.06-85* [1], правилами СНиП III-42-80* [2], а также на линейную часть проектируемых газопроводов.

1.2 Настоящий стандарт устанавливает требования к технологическому процессу определения потенциально опасных стресс-коррозионных участков на этапе проектирования и эксплуатации, а также комплексного обследования магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением, включающего полевые обследования, внутритрубную дефектоскопию, техническое диагностирование в шурфах, оценку работоспособности и ремонтопригодности дефектных труб.

1.3 Настоящий стандарт предназначен для применения эксплуатирующими организациями ОАО "Газпром", специализированными организациями, а также научно-исследовательскими и проектными организациями, занимающимися проведением диагностических работ на магистральных газопроводах при проектировании, комплексном обследовании и диагностике линейной части магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением.

1.4 Настоящий стандарт не применяется для оценки скорости роста (изменения размеров) стресс-коррозионных трещин во времени.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.602-2005 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 25.506-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ 1497-84 (ИСО 6892-84, СТ СЭВ 471-88) Металлы. Методы испытаний на растяжение

ГОСТ 5272-68 Коррозия металлов. Термины

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 20415-82 Контроль неразрушающий. Методы акустические. Общие положения

ГОСТ 21104-75 Контроль неразрушающий. Магнитоферрозондовый метод

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 23479-79 Контроль неразрушающий. Методы оптического вида. Общие требования

ГОСТ 23667-85 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров

ГОСТ 26182-84 Контроль неразрушающий, Люминесцентный метод течеискания

ГОСТ 28702-90 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования

СТО Газпром 2-2.3-095-2007 Методические указания по диагностическому обследованию линейной части магистральных газопроводов ОАО "Газпром"

СТО Газпром 2-2.3-112-2007 Методические указания по оценке работоспособности участков газопроводов с коррозионными дефектами

СТО Газпром 2-3.5-035-2005 Типовая инструкция выполнения работ по пропуску очистных устройств и средств внутритрубной дефектоскопии с использованием временных узлов пуска и приема

СТО Газпром 2-3.5-046-2006 Порядок экспертизы технических условий на оборудование и материалы, аттестации технологий и оценки готовности организаций к выполнению работ по диагностике и ремонту объектов транспорта газа ОАО "Газпром"

СТО РД Газпром 39-1.10-088-2004 Регламент электрометрической диагностики линейной части магистральных газопроводов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующим указателям, составленным на 1 января текущего года, и информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

В настоящем стандарте применены термины в соответствии с ГОСТ 5272, СТО Газпром 2-2.3-095, РД 12-411-01 [3], а также следующие термины с соответствующими определениями:

3.1 стресс-коррозия (коррозионное растрескивание под напряжением): Процесс образования и развития поверхностных трещин на изолированной, катодно-защищенной поверхности газопроводов в результате длительного воздействия на металл труб механических напряжений и специфических коррозионных сред.

3.2 стресс-коррозионный дефект: Колония стресс-коррозионных трещин, образующих локальную зону растрескивания на поверхности трубы, характеризуемую общими размерами и ориентацией.

3.3 продольный стресс-коррозионный дефект: Стресс-коррозионный дефект, ориентированный в направлении оси трубы.

3.4 поперечный стресс-коррозионный дефект: Стресс-коррозионный дефект, ориентированный поперек направления оси трубы.

3.5 комплексное обследование и диагностика газопровода: Комплекс организационно-технических мероприятий по выявлению стресс-коррозионных дефектов в газопроводе, включающий анализ проектно-исполнительской документации, внутритрубную дефектоскопию, полевые (наземные) обследования трассы МГ и техническое диагностирование участков газопровода в шурфах.

3.6 полевое (наземное) обследование трассы газопровода: Комплекс диагностических мероприятий по определению потенциально опасных участков трассы и выявлению мест вероятного наличия стресс-коррозионных дефектов, проводимых без вскрытия газопровода.

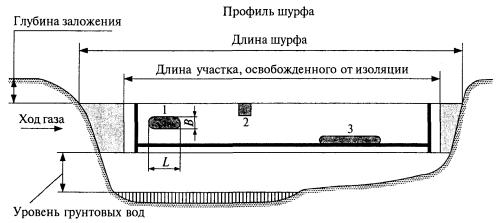

3.7 техническое диагностирование участков газопровода в шурфах: Процедура контроля технического состояния труб, включающая оценку состояния изоляционного покрытия, поиск стресс-коррозионных дефектов различными методами, в т.ч. методами неразрушающего контроля, а также определение их геометрических параметров.

3.8 контрольный шурф: Локальный участок газопровода, вскрытый по результатам анализа проектно-изыскательной документации, или внутритрубной дефектоскопии, или полевых (наземных) обследований трассы МГ для его технического диагностирования.

3.9 дополнительный шурф: Локальный участок газопровода, назначаемый для продолжения технического диагностирования газопровода на участке, прилегающем к контрольному шурфу.

3.10 оглеение: Изменение естественной окраски глинистых грунтов у поверхности трубопровода от коричневого до голубых и серых тонов в результате протекания геохимических реакций в переувлажненных грунтах.

3.11 эквивалентная трещина: Математическая модель действительного стресс-коррозионного дефекта, используемая при проведении расчетов на прочность.

3.12 условно допустимый дефект: Стресс-коррозионный дефект, геометрические размеры которого согласно принятым критериям оценки прочности находятся в допустимых пределах и в отношении которого может быть принято решение о его ремонте или оставлении в газопроводе при условии периодического контроля его возможного подрастания в ходе дальнейшей эксплуатации.

3.13 недопустимый дефект: Дефект, геометрические размеры которого согласно принятым критериям оценки прочности выходят за пределы допустимых.

3.14 критическое давление: Избыточное давление газа, определенное расчетом на прочность по настоящему стандарту, при котором использование газопровода по назначению практически невозможно или недопустимо.

В настоящем стандарте применены следующие сокращения:

ВТД - внутритрубная дефектоскопия;

КРН - коррозионное растрескивание под напряжением;

МГ - магистральный газопровод;

НД - нормативный документ:

НДС - напряженно-деформированное состояние;

КИП - контрольно-измерительный пункт;

СШТ - спирально-шовная труба;

КС - компрессорная станция;

СНиП - строительные нормы и правила;

НК - неразрушающий контроль;

УГВ - уровень грунтовых вод.

4 Общие положения

4.1 Комплексное обследование и диагностика газопроводов, подверженных КРН, предусматривает проведение следующих организационно-технических мероприятий:

- определение потенциально опасных стресс-коррозионных участков газопроводов и ранжирование их по степени предрасположенности к КРН;

- ВТД участков газопроводов;

- полевое обследование участков газопроводов;

- техническое диагностирование участков газопроводов в шурфах;

- принятие решения по устранению стресс-коррозионных дефектов, выявленных в ходе комплексного обследования и диагностики газопроводов.

4.2 Определение потенциально опасных стресс-коррозионных участков газопроводов производят на основе анализа условий и факторов стресс-коррозии по результатам изучения проектной, исполнительской и эксплуатационной документации на МГ и (или) проведения полевых обследований.

Ранжирование потенциально опасных стресс-коррозионных участков по степени предрасположенности к КРН используют при обосновании очередности проведения технического диагностирования участков газопроводов в шурфах.

4.3 ВТД участков газопроводов применяют в качестве основного метода их обследования с целью выявления стресс-коррозионных дефектов. По результатам ВТД определяют количество, вероятные размеры и координаты расположения стресс-коррозионных дефектов в трубах, обосновывают очередность проведения технического диагностирования газопроводов в шурфах.

4.4 Полевое (наземное) обследование трассы газопровода применяют как дополняющее ВТД с целью повышения достоверности оценки технического состояния МГ, а также в качестве самостоятельного вида обследования на участках МГ, где пропуск внутритрубных снарядов невозможен или нецелесообразен. По результатам полевого (наземного) обследования определяют потенциально опасные участки трассы МГ и уточняют границы последних.

4.5 Техническое диагностирование в шурфах проводят в целях подтверждения наличия и уточнения параметров выявленных при ВТД стресс-коррозионных дефектов и последующего проведения ремонтных работ. При необходимости техническое диагностирование в шурфах проводят как самостоятельный метод обследования для выявления возможных стресс-коррозионных дефектов на потенциально опасных стресс-коррозионных участках, включая участки МГ, примыкающие к местам локализации отказов по причине стресс-коррозии. По результатам технического диагностирования в шурфах определяют количество, местоположение и размеры стресс-коррозионных дефектов в трубах.

4.6 Принятие решения по устранению стресс-коррозионных дефектов, выявленных в ходе комплексного обследования и диагностики газопроводов, производят на основании расчета опасности дефектов и учета экономической целесообразности разрешенных к использованию методов ремонта.

5 Общий порядок проведения работ по обследованию

5.1 Выявление потенциально опасных стресс-коррозионных участков на МГ осуществляют как для проектируемых, так и для эксплуатируемых МГ.

5.2 Для проектируемых МГ информацию о наличии потенциально опасных стресс-коррозионных участков используют для обоснования комплекса мероприятий (технических решений) по предотвращению стресс-коррозии на этапе эксплуатации (применение изоляционных покрытий усиленного типа, выбор категории участка прокладки, изменение условий прокладки, понижение УГВ и др.).

5.3 Для эксплуатируемых МГ информацию о наличии потенциально опасных стресс-коррозионных участков используют для установления границ, в пределах которых необходимо проводить первоочередное техническое диагностирование в шурфах и последующие ремонтные работы.

5.4 Для эксплуатируемых МГ различают потенциально опасные стресс-коррозионные участки, на которых присутствуют условия и факторы, способствующие образованию и развитию дефектов стресс-коррозии, и участки, подверженные стресс-коррозии (участки, на которых выявлены стресс-коррозионные дефекты или произошли отказы по причине стресс-коррозии).

5.5 Информацию для составления перечня потенциально опасных стресс-коррозионных участков получают из проектной и исполнительной документации, технических отчетов и результатов полевых (наземных) обследований трассы газопровода.

5.6 Полевые (наземные) обследования трассы газопровода согласно СТО Газпром 2-2.3-095 включают функциональное техническое диагностирование (определение напряжений (деформаций), анализ состояния изоляционного покрытия и коррозионной активности грунтов, а также выявление дефектов магнитометрическим методом) и специальные обследования по уточнению уровня грунтовых вод, типов грунтов по трассе МГ и участков газопроводов с нарушенной изоляцией и подверженных переменному смачиванию.

5.7 Результаты анализа проектно-изыскательской документации, функционального технического диагностирования и специальных обследований используют для определения границ потенциально опасных стресс-коррозионных участков и их ранжирования по степени интенсивности проявления стресс-коррозионных процессов.

5.8 Функциональное техническое диагностирование и специальные обследования проводят специализированные организации, удовлетворяющие требованиям СТО Газпром 2-3.5-046.

Организация и порядок проведения и представления результатов работ должны соответствовать требованиям СТО Газпром 2-2.3-095.

6 Перечень работ по выявлению участков магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением

6.1 Для выявления на МГ потенциально опасных стресс-коррозионных участков выполняют комплекс работ по определению условий и факторов, способствующих стресс-коррозии, который, согласно рисунку 1, включает анализ проектной, исполнительской и эксплуатационной документации на МГ, полевые обследования и математическую обработку результатов анализа документации и полевых обследований.

6.2 В качестве факторов, способствующих образованию и протеканию стресс-коррозии на МГ, рассматривают:

- состояние изоляционного покрытия;

- уровень грунтовых вод;

- переменное смачивание поверхностными и внутригрунтовыми водами;

- напряженно-деформированное состояние участков газопроводов;

- тип грунта;

- коррозионную агрессивность грунта.

6.3 Потенциально опасные стресс-коррозионные участки определяют по наличию условий и факторов стресс-коррозии, выявленных в процессе анализа проектно-изыскательской, исполнительской и эксплуатационной документации и результатов полевых (наземных) обследований.

6.4 Степень опасности стресс-коррозии на участках газопровода определяют с учетом весовых коэффициентов факторов, способствующих стресс-коррозии, рекомендуемые численные значения которых приведены в таблице 6.1.

Рисунок 1 - Схема определения потенциально опасных стресс-коррозионных участков

Таблица 6.1- Факторы, способствующие стресс-коррозии, и рекомендуемые значения весовых коэффициентов, количественно характеризующих эти факторы

|

Факторы, способствующие стресс-коррозии |

Обозначение показателя |

Весовой коэффициент x |

|

Состояние изоляционного покрытия |

Gп |

0,25 |

|

Уровень грунтовых вод |

Gу |

0,20 |

|

Переменное смачивание грунтов |

Gс |

0,20 |

|

Напряженно-деформированное состояние |

Gs |

0,15 |

|

Тип грунта |

Gг |

0,10 |

|

Коррозионная агрессивность грунта |

Gr |

0,05 |

|

Дополнительные данные, учитываемые при выявлении и ранжировании потенциально опасных стресс-коррозионных участков |

||

|

Магнитные аномалии, выявленные с поверхности земли |

Gа |

0,05 |

|

Сумма весовых коэффициентов |

1,00 |

|

7 Методика полевого обследования трассы магистрального газопровода по выявлению потенциально опасных стресс-коррозионных участков

7.1 Процедуру определения показателя, численно характеризующего состояние изоляционного покрытия, осуществляют в соответствии с ВРД 39-1.10-026-2001 [4]. Для этого по результатам электрометрических обследований оценивают состояние изоляционного покрытия и определяют места его повреждений, в том числе и сквозные.

7.2 Минимальный шаг между точками измерений должен быть не более длины трубы. По таблицам и (или) номограммам в соответствии с ВРД 39-1.10-026-2001 [4] определяют значение сопротивления изоляционного покрытия для рассматриваемого интервала.

Затем по таблице 7.1 определяют показатель состояния изоляционного покрытия.

Таблица 7.1 - Показатель состояния изоляционного покрытия

|

Интегральная величина сопротивления, Ом·м2 |

Состояние покрытия |

Дефектность покрытия |

Показатель состояния покрытия Gп |

|

> 1,0·104 |

Отличное |

Нет дефектов |

0,00 |

|

2,5·103 - 1·104 |

Хорошее |

Самые мелкие одиночные дефекты |

0,10 |

|

5,0·102 - 2,5·103 |

Удовлетворительное |

Мелкие дефекты в небольшом количестве |

0,25 |

|

50,0 - 500,0 |

Плохое |

Значительная площадь оголения металла |

0,50 |

|

5,0 - 50,0 |

Очень плохое |

Покрытие сильно разрушено |

0,75 |

|

< 5,0 |

Разрушено |

Следы покрытия |

1,00 |

7.3 Уточнение положения УГВ производят на основе полевого обследования трассы газопровода, например, геофизическими методами в соответствии с Республиканскими строительными нормами [5, 6].

По результатам обследования показатель уровня грунтовых вод определяют по таблице 7.2.

Участки газопровода с показателем уровня грунтовых вод 1,00 и 0,25 относят к потенциально опасным стресс-коррозионным участкам.

Таблица 7.2 - Значения показателя, характеризующего фактор УГВ

|

Сведения об отметке УГВ |

Значение показателя Gу |

|

Уточненная при полевых обследованиях (проектная) отметка УГВ ниже нижней образующей трубы |

0,00 |

|

Уточненная при полевых обследованиях (проектная) отметка УГВ выше верхней образующей трубы |

0,25 |

|

Уточненная при полевых обследованиях (проектная) отметка УГВ пересекает трубу |

1,00 |

7.4 При полевом обследовании трассы МГ к участкам газопроводов с переменным смачиванием грунтов относят:

- поймы рек;

- русла пересыхающих ручьев;

- края болот;

- отрицательные формы рельефа местности (понижения, западины, врезы овражно-балочной сети и т.п.);

- склоновые участки с уклоном более 10 град.

7.5 По данным проектно-исполнительской документации в соответствии с Р Газпром 2-2.3-067-2006 [7] определяют границы участков трассы газопровода с переменным смачиванием, которые уточняют при полевом обследовании трассы с помощью, например, геофизических методов [5, 6].

Значения показателя, характеризующего переменное смачивание грунтов вдоль трассы МГ, определяют по таблице 7.3.

Участки газопровода с показателем переменного смачивания равным Gс = 1,00 относят к потенциально опасным стресс-коррозионным участкам.

Таблица 7.3 - Значения показателя, характеризующего наличие переменного смачивания грунтов

|

Сведения об участках трассы |

Значение показателя Gс |

|

Участок трассы, подверженный переменному смачиванию грунтов |

1,00 |

|

Участок трассы, не подверженный переменному смачиванию грунтов |

0,00 |

Примечание - В случае, когда значение показателя Gу, согласно таблице 7.2, принимается равным 0,5, фактор "переменное смачивание грунтов" не используют.

7.6 Определение показателя, характеризующего напряженно-деформированное состояние, осуществляют на участках трассы газопровода, подверженных природно-климатическому воздействию.

7.7 К участкам трассы газопровода, на которых возможны эксплуатационные нагрузки, вызванные природно-климатическими воздействиями, в соответствии с СТО Газпром 2-2.3-095 относят:

- участки, расположенные на обводненных (болота, поймы рек, водотоки и др.) территориях;

- участки с опасными эндогенными и экзогенными процессами (оползень, оврагообразование, тектонический разлом, карстообразование, эрозия, просадочные и пучинистые грунты и т.д.);

- участки, имеющие сложную конфигурацию в горизонтальной или вертикальной плоскости либо в обеих плоскостях одновременно;

- участки, проходящие в зонах повышенной геодинамической активности;

- участки, на которых имеются отклонения от проектных решений.

7.8 Определение напряжений на участке газопровода производят математической обработкой результатов геодезических измерений пространственного положения оси трубопровода в соответствии с инструкцией [8].

При геодезической съемке пространственного положения оси трубопровода шаг измерения вдоль оси абсцисс (продольная координата) зависит от местности и характера обследуемого участка (участки ровные или с постоянным уклоном поверхности, участки с поворотами и изменениями уклона трассы).

Для обеспечения точности определения напряжений с относительной погрешностью не более 5 % необходимо производить измерения с шагом не более 5-8 наружных диаметров трубопровода (8D - для прямых участков и 5D - для участков с поворотами и изменениями уклона трассы).

Точность определения координат:

- абсцисса (продольная координата) х: ± 0,05 м;

- ордината (координата по высоте положения оси трубы) у: ± 0,01 м;

- аппликата (координата в поперечном направлении в горизонтальной плоскости) z: ± 0,01 м.

7.9 По результатам расчетно-экспериментального анализа напряжений показатель напряженно-деформированного состояния Gs вычисляют по формуле

![]() , (7.1)

, (7.1)

где sf - экспериментально измеренные или определенные расчетным способом фибровые (растягивающие) продольные напряжения, МПа;

s - напряжения, МПа, вычисляемые по формуле

![]() , (7.2)

, (7.2)

![]() - нормативное

сопротивление растяжению металла труб, принимаемое равным минимальному значению

предела текучести по национальным стандартам и техническим условиям на трубы,

МПа;

- нормативное

сопротивление растяжению металла труб, принимаемое равным минимальному значению

предела текучести по национальным стандартам и техническим условиям на трубы,

МПа;

m, kн - коэффициенты, принимаемые в соответствии со СНиП 2.05.06-85* [1].

Если значение Gs - 1 £ 0, то показатель напряженно-деформированного состояния Gs принимают равным нулю.

7.10 На этапе проектирования на участках, подверженных природно-климатическому воздействию, показатель напряженно-деформированного состояния принимают равным единице.

7.11 Выявление магнитных аномалий, обусловленных зонами концентрации напряжений, в том числе в зонах нахождения стресс-коррозионных дефектов, производят с поверхности земли бесконтактным магнитометрическим методом в соответствии с РД 102-088-2002 [9].

Определение значения показателя, численно характеризующего магнитные аномалии, проводят по данным таблицы 7.4.

Таблица 7.4 - Значения показателя, численно характеризующего магнитные аномалии

|

Сведения о магнитных аномалиях |

Значение показателя Gа |

|

Точка на трассе газопровода с магнитной аномалией |

1,00 |

|

Трасса газопровода без магнитных аномалий |

0,00 |

7.12 Определение значения показателя, численно характеризующего фактор, связанный с типом грунта, проводят по проектно-изыскательной документации и уточняют при полевом обследовании. В таблице 7.5 приведены значения показателя, учитывающего фактор стресс-коррозии, связанный с типом грунта.

Таблица 7.5 - Значения показателя, численно характеризующего фактор, способствующий стресс-коррозии, связанный с типом грунта

|

Тип грунта |

Значение показателя Gг |

|

Глина |

1,00 |

|

Тяжелый суглинок |

0,80 |

|

Средний суглинок |

0,70 |

|

Легкий суглинок |

0,50 |

|

Супесь |

0,40 |

|

Песок |

0,30 |

|

Гумус |

0,10 |

|

Торф |

0,05 |

7.13 Коррозионную агрессивность грунтов на трассе газопровода определяют в соответствии с ГОСТ 9.602 по значению удельного электрического сопротивления.

Показатель, численно характеризующий фактор, связанный с коррозионной агрессивностью грунта Gr, вычисляют по формуле

![]() , (7.3)

, (7.3)

где r - удельное электрическое сопротивление грунта, Ом·м.

При r > 50 показатель, связанный с коррозионной агрессивностью грунта, принимают равным нулю (Gr = 0).

8 Анализ результатов полевой и внутритрубной диагностики

8.1 Анализ результатов полевой и внутритрубной диагностики МГ, а также проектно-изыскательской документации проводят с целью определения участков газопроводов, подверженных стресс-коррозии, и потенциально опасных стресс-коррозионных участков, а также их ранжирования по степени опасности стресс-коррозии.

8.2 Границы потенциально опасных стресс-коррозионных участков оценивают по результатам численного определения показателей факторов, характеризующих состояние изоляционного покрытия, наличия уровня грунтовых вод и переменного смачивания. К потенциально опасным стресс-коррозионным участкам относят участки, на которых присутствует хотя бы один из перечисленных факторов. Ранжирование потенциально опасных участков по степени опасности стресс-коррозии осуществляют на основе комплексного анализа результатов технического диагностирования, определения напряжений, специальных обследований с учетом конструктивно-технологических параметров газопровода и срока его эксплуатации.

Примечание - Использование для определения потенциально опасных стресс-коррозионных участков факторов, характеризующих состояние изоляционного покрытия, уровня грунтовых вод и переменного смачивания, обусловлено отсутствием в настоящее время надежного диагностического метода, позволяющего выявлять зоны отслоений изоляционного покрытия.

Для газопроводов с битумной изоляцией определение потенциально опасных стресс-коррозионных участков производят по показателю фактора, характеризующего состояние изоляционного покрытия.

8.3 Для определения границ потенциально опасных стресс-коррозионных участков и их ранжирования по степени опасности протекания стресс-коррозионных процессов используют суммарный показатель риска стресс-коррозии от трех факторов, способствующих стресс-коррозии, обобщенный и интегральный показатели риска стресс-коррозии, а также показатель опасности стресс-коррозии, учитывающий конструктивно-технологические параметры газопровода.

Примечание - Для определения потенциально опасных стресс-коррозионных участков на этапе проектирования используют количественные показатели двух факторов, способствующих стресс-коррозии, уровень грунтовых вод и переменное смачивание грунтов.

8.4 Протяженность потенциально опасного стресс-коррозионного участка устанавливают по значению суммы показателей, численно характеризующих состояние изоляционного покрытия, уровень грунтовых вод и переменное смачивание грунтов. За начало потенциально опасного стресс-коррозионного участка принимают точку с нулевым значением суммарного показателя, после которой значения суммарного показателя превышают нулевые значения. Конец этого участка определяет точка, в которой суммарный показатель от трех факторов вновь примет нулевое значение.

Величину суммарного показателя, используемого для определения границ потенциально опасных стресс-коррозионных участков kS (lу), вычисляют по формуле

![]() , (8.1)

, (8.1)

где lу - текущее расстояние по оси газопровода от КС до середины потенциально опасного стресс-коррозионного участка, км;

j = 2¸3 - (количество слагаемых равно 2 при определении суммарного показателя на этапе проектирования и 3 при определении суммарного показателя на этапе эксплуатации);

Si (lу) - сплайн-функция, интерполирующая дискретные значения i-го показателя фактора риска стресс-коррозии.

8.5 Ранжирование потенциально опасных стресс-коррозионных участков по степени опасности осуществляют по интегральному показателю риска стресс-коррозии k1u, величину которого вычисляют по формуле

, (8.2)

, (8.2)

где kо(ls) - обобщенный показатель риска стресс-коррозии;

ls - текущее расстояние по оси газопровода от начала потенциально опасного стресс-коррозионного участка, км;

Ls - длина участка, км.

8.6 Обобщенный показатель риска стресс-коррозии kо(ls) вычисляют по формуле

, (8.3)

, (8.3)

где x(i) - весовой коэффициент i-й группы риска;

k - количество исследованных факторов, способствующих стресс-коррозии;

Si(ls) - сплайн-функция, интерполирующая дискретные значения i-го показателя, численно характеризующего фактор стресс-коррозии.

8.7 Для учета удаленности (изменения давления по трассе газопровода) потенциально опасного стресс-коррозионного участка от КС величину интегрального показателя риска корректируют по формуле

, (8.4)

, (8.4)

где pу - давление в газопроводе на середине потенциально опасного участка, МПа;

pр - рабочее давление в газопроводе на выходе КС, МПа;

h - коэффициент, учитывающий степень расширения газа на единицу длины газопровода, принимаемый равным h = 0,0038 км-1.

8.8 Окончательное ранжирование потенциально опасных стресс-коррозионных участков производят по рангу опасности стресс-коррозии Rs, который вычисляют по формуле

![]() , (8.5)

, (8.5)

где rs - показатель опасности стресс-коррозии, учитывающий геометрические параметры трубы, материал трубы, срок эксплуатации газопровода, рабочее давление и тип изоляционного покрытия, вычисляемый по формуле

, (8.6)

, (8.6)

где а2 - коэффициент, вычисляемый по формуле

![]() , (8.7)

, (8.7)

D - наружный диаметр трубы, мм;

d - толщина стенки трубы, мм;

а3 - коэффициент, принимаемый равным 1000;

sкц - кольцевые напряжения, МПа, вычисляемые по формуле

pр - рабочее давление, МПа;

sв - нормативный предел прочности металла трубы, МПа;

а1 - коэффициент, вычисляемый по формуле

, (8.9)

, (8.9)

tэ - срок эксплуатации газопровода, лет;

tи - коэффициент, учитывающий срок службы (тип) изоляционного покрытия, значения которого приведены в таблице 8.1;

s - коэффициент, учитывающий уровень остаточных напряжений, способ упрочнения металла трубы и другие технологические факторы, значения которых приведены в таблице 8.2;

K - параметр, характеризующий наклон кривой усталости (при отсутствии данных о кривых усталости материала трубы принимают равным 3).

Таблица 8.1- Значения коэффициента tи, учитывающего срок службы (тип) изоляционного покрытия

|

Тип изоляционного покрытия |

tи, лет |

|

Пленочное |

8-12 |

|

Битумное |

20-24 |

|

Покрытие заводского нанесения |

25-30 |

Таблица 8.2 - Значения коэффициента s, учитывающего технологические факторы

|

Перечень труб |

s, МПа-1 |

|

Спирально-шовные трубы диаметром 1220 мм из стали 17Г2СФ (17Г2САФ) производства ВТЗ по ТУ 14-3-311-74 |

0,00050 |

|

Двухшовные трубы производства ХТЗ диаметром 1420 мм, изготовленные методом валковой формовки из стали Х70 по ТУ 14-3-955-81 |

0,00045 |

|

Двухшовные трубы производства ЧТПЗ диаметром 1220 мм из стали 14Г2САФ по ТУ 14-3-109-73 |

0,00040 |

|

Одношовные трубы диаметром 1020 мм из стали контролируемой прокатки производства Франции по ТУ 20/28/40/48-73 FR |

0,00040 |

|

Двухшовные трубы производства ХТЗ диаметром 1220 мм, изготовленные методом валковой формовки из стали 17Г1С-У по ТУ 14-3-602-77 |

0,00035 |

|

Двухшовные трубы производства ЧТПЗ диаметром 1220 мм из стали 17Г1С по ТУ 14-3-109-73 и ТУ 14-3-1138-82 |

0,00035 |

|

Одношовные трубы диаметром 1220 мм из стали контролируемой прокатки производства Франции по ТУ 20/28/40/48-73 FR |

0,00030 |

|

Одношовные трубы диаметром 1420 мм из стали контролируемой прокатки производства Италии, Японии, Германии по ТУ 20/28/40/48/56-79, ТУ 40/48/56-79, ТУ 56-83 |

0,00025 |

|

Одношовные трубы диаметром 1220 мм и 1020 мм из стали контролируемой прокатки производства Италии, Японии, Германии по ТУ 20/28/40/48-79, ТУ 40/48/56-80, ТУ 100-80 |

0,00020 |

|

Трубы, изготовленные в СССР и России, диаметром 377 мм £ D £ 720 мм |

0,00020 |

|

Трубы, изготовленные в Италии, Японии, Германии, диаметром 377 мм £ D £ 720 мм |

0,00015 |

|

Трубы всех производителей диаметром D < 377 мм |

0,00010 |

Обозначение: ВТЗ - Волжский трубный завод; ЧТПЗ - Челябинский трубопрокатный завод; ХТЗ - Харцыский трубный завод

Пример - Зависимость показателя опасности стресс-коррозии от срока эксплуатации для двухшовной трубы производства ХТЗ диаметром 1420 мм, толщиной стенки 18,7 мм с пленочным изоляционным покрытием

8.9 Максимальное значение ранга опасности стресс-коррозии Rs соответствует наиболее опасному в отношении стресс-коррозии участку.

8.10 В таблице 8.3 представлены рекомендуемые категории участков прокладки МГ в зависимости от значения показателя опасности стресс-коррозии rs. Если рекомендуемая категория ниже категории, определенной по СНиП 2.05.06-85* [1], то принимают категорию, рассчитанную по СНиП 2.05.06-85* [1].

Таблица 8.3 - Рекомендуемые категории прокладки

|

Категория |

Ранг опасности стресс-коррозии |

|

IV |

rs £ 0,l4 |

|

III |

0,14 < rs £0,28 |

|

II |

0,28 < rs £0,42 |

|

I |

0,42 < rs £ 0,56 |

|

В |

rs > 0,56 |

8.11 Для определения минимальной длины участка, подверженного стресс-коррозии на основании анализа результатов внутритрубной диагностики, распределение длин участков со стресс-коррозионными дефектами описывают экспоненциальным законом

![]() , (8.10)

, (8.10)

где F(LR, l) - интегральная функция распределения;

LR - длина участка, м;

l = 0,16 - параметр распределения, определенный по результатам статистического анализа данных внутритрубной диагностики стресс-коррозионных участков.

8.12 В соответствии с зависимостью F(LR, l = 0,16), представленной на рисунке 2, минимальная длина участка, подверженного стресс-коррозии, составляет 30 м; при этом полагают, что за пределами этого участка дефекты стресс-коррозии с 90 %-ной вероятностью отсутствуют.

Рисунок 2 - Интегральная функция распределения длин участков МГ со стресс-коррозионными дефектами

8.13 При определении длины участка, подверженного стресс-коррозии, принимают, что если расстояние между дефектами меньше 20 м, то эти дефекты относят к одному участку, суммарная протяженность которого равна расстоянию между крайними дефектами плюс минимальная длина стресс-коррозионного участка длинной 30 м, по 15 м в каждую сторону от крайних дефектов. Для стресс-коррозионного дефекта, для которого расстояние до ближайших дефектов стресс-коррозии более 20 м, длина участка, подверженного стресс-коррозии, составляет 30 м, по 15 м в каждую сторону от рассматриваемого дефекта. Аналогично определяют длину участка, подверженного стресс-коррозии, при отказах и инцидентах по причине стресс-коррозии.

8.14 При наличии информации о факторах риска стресс-коррозии длину участка, подверженного стресс-коррозии, корректируют. К первоначальной длине участка следует прибавить длины отрезков от концов первоначально установленного участка до точек, в которых начнет уменьшаться обобщенный показатель риска стресс-коррозии относительно значения обобщенного показателя риска стресс-коррозии точек конца первоначально участка.

9 Регламент проведения очередных инспекций

9.1 Время проведения очередной ВТД на участке МГ, подверженного КРН, определяют в зависимости от количества выявленных предшествующей ВТД стресс-коррозионных дефектов и значения ранга опасности стресс-коррозии, определенного для участка МГ согласно 8.7.

9.2 Интервал времени до проведения очередного обследования участка МГ с целью обнаружения стресс-коррозионных дефектов определяют из условия необходимости обнаружения дефектов, которые не были обнаружены в предыдущих обследованиях из-за их малых размеров и обнаружения вновь образовавшихся дефектов.

9.3 В качестве первой информативной ВТД, начиная с которой рассчитывают время проведения следующей ВТД, принимают ВТД, при которой на участке МГ было впервые обнаружено достаточное для статистической обработки количество стресс-коррозионных дефектов - не менее 20.

9.4 До тех пор, пока при ВТД обнаруживают недостаточное количество стресс-коррозионных дефектов (менее 20), очередную ВТД после устранения выявленных стресс-коррозионных дефектов назначают через 5 лет.

9.5 Интервал времени (число лет) до

проведения очередного j + 1

обследования участка МГ ![]() рассчитывают как время, отсчитываемое с момента проведения

предыдущей ВТД до момента времени, когда необнаруженные и неустраненные

стресс-коррозионные дефекты подрастут до размеров с относительной глубиной, превышающей

значение, равное dот = 0,3, по формуле

рассчитывают как время, отсчитываемое с момента проведения

предыдущей ВТД до момента времени, когда необнаруженные и неустраненные

стресс-коррозионные дефекты подрастут до размеров с относительной глубиной, превышающей

значение, равное dот = 0,3, по формуле

где dот - относительная глубина дефекта (глубина дефекта, отнесенная к толщине стенки трубы), вычисляемая по формуле

dот = b/d (9.2)

![]() - суммарное число дефектов с

относительной глубиной более или равной 0,2, обнаруженных по итогам всех

обследований, начиная с первой информативной ВТД;

- суммарное число дефектов с

относительной глубиной более или равной 0,2, обнаруженных по итогам всех

обследований, начиная с первой информативной ВТД;

j - число проведенных ВТД, начиная с первой информативной ВТД;

m0,2 - число обнаруженных при ВТД стресс-коррозионных дефектов с относительной глубиной большей или равной 0,2;

n - прогнозируемое число стресс-коррозионных дефектов, определенное при статистической обработке результатов первой информативной ВТД, рассчитываемое по формуле

n = m0,2/exp(-0,2/g1) (9.3)

g1 - параметр показательного закона распределения на рассматриваемом участке газопровода, определенный при статистической обработке результатов первого информативного обследования;

![]() - скорость нарастания

параметра распределения g на момент проведения последней ВТД, вычисляемая по

формуле

- скорость нарастания

параметра распределения g на момент проведения последней ВТД, вычисляемая по

формуле

(9.4)

(9.4)

![]() - время эксплуатации

газопровода до проведения первого информативного внутритрубного обследования;

- время эксплуатации

газопровода до проведения первого информативного внутритрубного обследования;

![]() - интервал времени между

последней и первой информативной ВТД;

- интервал времени между

последней и первой информативной ВТД;

gj - параметр распределения глубины дефектов, определенный по результатам последней ВТД по формуле

(9.5)

(9.5)

9.6 Если интервал времени DtВТД, рассчитанный по формуле (9.1), окажется более 5 лет, то, в связи с тем, что при ВТД возможен пропуск дефектов, согласно РД 51-2-97 [10], его устанавливают равным 5 годам.

9.7 Время проведения очередного обследования на участке МГ, не приспособленном для ВТД, определяют согласно СТО Газпром 2-2.3-095 с учетом результатов комплексного обследования газопровода.

10 Техническое диагностирование газопровода в шурфах

10.1 Эксплуатирующая организация осуществляет подготовку газопровода к проведению технического диагностирования в шурфах в соответствии с нарядом-допуском и планом организации и проведения работ, оформленных в установленном порядке.

На каждый шурф оформляется двухсторонний акт по форме, соответствующей образцу, приведенному в СТО РД Газпром 39-1.10-088 (приложение В).

10.2 Количество контрольных шурфов назначают в зависимости от количества стресс-коррозионных и (или) потенциально опасных стресс-коррозионных участков, ранжированных в соответствии с разделом 8 как наиболее опасные.

10.3 Обследование начинают с того, что отрывают контрольный шурф в середине потенциально опасного стресс-коррозионного участка.

При этом протяженность шурфа назначают:

- на прямолинейных участках - равной 1,5-ной длине трубы.

- на участке соединения с отводом - равной длине трубы и примыкающего к ней отвода.

10.4 Во всех случаях обеспечивают попадание в шурф кольцевых сварных стыков с прилегающими участками труб длиной по 3 м. С этой целью при вскрытии шурфа газопровод сначала вскрывают до верхней образующей для нахождения поперечных сварных стыков, после чего вскрывают оставшуюся часть трубы.

10.5 Каждый шурф привязывается к наружным ориентирам трассы (маркерам и другим реперам), а его координаты и размеры отражаются в масштабной карте-схеме.

При наличии технических возможностей для определения координат местоположения шурфа рекомендуют применение профессиональных систем GPS-навигации.

10.6 Процедура технического диагностирования газопровода предусматривает последовательное выполнение следующих действий:

- в шурфе устанавливают соответствие комплекса условий и факторов, способствующих стресс-коррозии (для последующего целенаправленного поиска стресс-коррозионных дефектов);

- осуществляют визуальный и НК поверхности труб по выявлению стресс-коррозионных дефектов и производят их количественную оценку.

10.7 Оценка соответствия комплексу условий и факторов, способствующих стресс-коррозии, включает визуальное определение следующих диагностических признаков:

- наличие отслоений изоляционного покрытия (вздутий, гофров, складок, "мешков" в опорной части труб, разгерметизация нахлестов смежных витков полимерной ленты);

- наличие на уровне заложения трубопровода плотных грунтов с низкими фильтрационными свойствами (глин, суглинков);

- признаки длительного нахождения грунтовых вод на уровне заложения трубопровода (оглеение грунта на дне и стенках шурфа, а также наблюдаемое заполнение шурфа водой);

- наличие карбонатных отложений (белого или светло-серого цвета), а также следов ржавчины на поверхности изоляционного покрытия;

- неплотное прилегание газопровода ко дну траншеи (наличие незаполненных грунтом "пазух" в опорной части газопровода).

10.8 При наличии на трубе отслоений изоляционного покрытия, а также других диагностических признаков стресс-коррозии, перечисленных в 10.7, осуществляют последовательное выполнение следующих действий:

- освобождают трубу от защитной обертки;

- очищают изоляционное покрытие от загрязнений;

- производят поиск стресс-коррозионных дефектов на поверхности трубы через слой изоляции с помощью магнитных или магнитоферрозондовых средств контроля.

В качестве дополнительных могут также использоваться магнитометрические методы контроля.

Если состояние изоляции оценивается как удовлетворительное (отсутствие отслоений), принимают решение о прекращении обследования в шурфе.

Если результаты контроля через слой изоляции указывают на возможное наличие стресс-коррозионных дефектов, или состояние изоляции оценивается как неудовлетворительное (наличие отслоений), трубу в обязательном порядке освобождают от изоляции, очищают ее от отложений и продуктов коррозии и подготавливают поверхность для проведения визуально-измерительного и неразрушающего контроля.

10.9 Поиск дефектов стресс-коррозии посредством визуально-измерительного контроля поверхности труб осуществляют в соответствии с требованиями ГОСТ 23479 и РД 03-606-03 [11].

Места с выявленными стресс-коррозионными дефектами (или с подозрением на стресс-коррозионный дефект) отмечают (например, краской) для последующего детального обследования методами НК.

10.10 НК наличия стресс-коррозионных дефектов проводят независимо от результатов визуально-измерительного контроля.

Для обнаружения стресс-коррозионных дефектов и определения их размеров применяют следующие методы НК:

- магнитные (магнитовихретоковые, магнитоферрозондовые) по ГОСТ 21104 и ВРД 39-1.11-27-2001 [12];

- ультразвуковые по ГОСТ 20415, ГОСТ 23667;

- магнитопорошковый по ГОСТ 21105;

- капиллярные (цветной или люминесцентный) по ГОСТ 18442, ГОСТ 26182;

- электропотенциальные в соответствии с РД 34.17.412-88 [13].

Толщину стенки рекомендуется измерять ультразвуковым толщиномером по ГОСТ 28702 с точностью измерений ±0,1 мм.

Контроль наличия стресс-коррозионных дефектов в газопроводе должен производиться специалистами НК, аттестованными в соответствии с ПБ 03-440-02 [14].

Наиболее тщательному диагностированию подвергают опорную часть газопровода, а также зону, прилегающую к заводскому сварному шву на расстоянии около 300 мм в обе стороны от него, и зону кольцевых сварных стыков на расстоянии около 100 мм в обе стороны от них.

10.11 В процессе диагностирования определяют количество, расположение, ориентацию и геометрические параметры выявленных стресс-коррозионных дефектов: протяженность, ширину и максимальную глубину дефекта. Кроме того, измеряют расстояние между отдельными стресс-коррозионными дефектами.

10.12 Дефектоскопы, используемые для определения размеров стресс-коррозионных дефектов, должны иметь следующую точность (погрешность) измерений:

- вихретоковые и магнитовихретоковые дефектоскопы: по глубине трещины - в диапазоне 1¸3 мм: ±0,5 мм; в диапазоне 3¸6 мм: ±1 мм;

- ультразвуковые дефектоскопы общего назначения: амплитуда сигналов - не более ±1 дБ; координаты дефекта - не более ±0,1 мм.

10.13 В случае отсутствия стресс-коррозионных дефектов в контрольном шурфе диагностическое обследование завершают и принимают решение о возможности дальнейшей эксплуатации газопровода в номинальном режиме (до проведения очередного обследования).

10.14 В случае обнаружения стресс-коррозионных дефектов в контрольном шурфе принимают решение о продолжении диагностического обследования на участках, прилегающих к дефектной трубе, для чего отрывают дополнительные шурфы в обе стороны от контрольного шурфа на длину не менее одной трубы.

10.15 При отсутствии дефектов КРН в дополнительных шурфах принимают решение о завершении обследования на данном потенциально опасном стресс-коррозионном участке.

10.16 При обнаружении дефектов КРН хотя бы в одном дополнительном шурфе диагностическое обследование продолжают, отрывая новые дополнительные шурфы на длину участка, подверженного стресс-коррозии, согласно 8.11 и 8.12.

Максимальная протяженность вскрытого для технического диагностирования участка МГ определяется границами потенциально опасного стресс-коррозионного участка.

10.17 Информацию об обнаруженных стресс-коррозионных дефектах, включая результаты измерений, выполненных согласно 10.10, вносят в акт шурфовки в соответствии с приложением А.

11 Требования безопасности при проведении обследований газопроводов и технического диагностирования в шурфах

11.1 Эксплуатирующая организация обеспечивает проведение вскрышных работ (шурфовки) на обследуемом газопроводе в соответствии с требованиями правил безопасности [15] и СНиП 3.01.01-85* [16] к размерам шурфа, условиям крепления стенок и значения крутизны откосов.

11.2 Обучение персонала эксплуатирующей организации по вопросам, связанным с проведением технического диагностирования в шурфах, проводит представитель специализированной организации.

11.3 Эксплуатирующая организация по прибытии диагностической бригады специализированной организации на объект технического диагностирования проводит ее инструктаж по технике безопасности, уточняет особенности конкретного участка газопровода (режим перекачки газа, отказы, ремонты и т.д.), знакомит с действующими в данной эксплуатирующей организации НД, знание которых необходимо при выполнении работ по диагностическому обследованию газопроводов, после чего бригада приступает к работе.

11.4 Производством работ персонала эксплуатирующей и специализированной организаций, задействованного в перечисленных выше работах, руководит ответственный представитель эксплуатирующей организации.

Ответственный представитель эксплуатирующей организации несет ответственность за соблюдение правил техники безопасности при выполнении всех работ на ЛЧ МГ, за все действия персонала по проведению вскрышных работ на газопроводе, техническому диагностированию труб в шурфах.

11.5 При вскрытии шурфа движущиеся части землеройных механизмов должны проходить на расстоянии не менее 0,5 м от поверхности газопровода. Опорные части землеройных машин не должны перемещаться непосредственно над газопроводом.

Окончательная разработка шурфов ведется вручную с мерами предосторожности, исключающими повреждения инструментом стенки труб, без применения кирки, лома и других ударных инструментов.

11.6 Перед вскрытием участка МГ, подверженного стресс-коррозии, а также участка МГ, ранжированного как потенциально опасный, газопровод останавливают, полностью стравливая из него газ.

11.7 При работе со средствами дефектоскопии соблюдают требования ВРД 39-1.10-006-2000* [17], ПБ 08-624-03 [18], ПБ 03-576-03 [19].

11.8 В процессе проведения технического диагностирования в шурфах запрещается:

- присутствие рядом с шурфами посторонних лиц, непосредственно не участвующих в проведении работ;

- проведение на данном участке газопровода работ, не связанных с техническим диагностированием.

11.9 При работе в темное время суток освещенность рабочих мест должна соответствовать санитарным нормам СанПиН 2.2.1/2.1.1.1200-03 [20].

12 Оценка прочности газопровода со стресс-коррозионными дефектами

12.1 Критерии оценки степени опасности выявленных стресс-коррозионных дефектов

12.1.1 Оценку прочности газопровода со стресс-коррозионными дефектами, выявленными в результате ВТД и (или) технического диагностирования в шурфах, проводят с учетом требований СНиП 2.05.06-85* [1], СНиП III-42-80* [2].

12.1.2 Исходными данными для проведения расчета на прочность являются:

- геометрические параметры труб;

- механические характеристики трубной стали;

- расчетные напряжения, соответствующие условиям нагружения и режиму эксплуатации газопровода;

- данные о расположении, конфигурации и размерах выявленных дефектов, а также их эквивалентных аналогах.

12.1.3 Для определения геометрических параметров труб - D, d - используют данные сертификата на поставку труб или прямых измерений фактических размеров труб и толщину стенки труб корректируют с учетом минусового допуска.

12.1.4 Перечень необходимых для расчета механических характеристик трубной стали включает:

sв - нормативный или фактический предел прочности, МПа;

KCV - нормативное или фактическое значение ударной вязкости, Дж/см2;

K1С - нормативное или фактическое значение вязкости разрушения, МПа·м1/2.

12.1.5 В качестве нормативных характеристик трубной стали принимают минимальные гарантированные значения предела прочности, предела текучести, ударной вязкости, установленные НД (национальными стандартами или техническими условиями) на материал труб.

При отсутствии сертификатов на трубы требуемые значения механических характеристик трубной стали определяют по ВРД 39-1.11-014-2000 [21].

12.1.6 Для получения фактических значений характеристик трубной стали используют экспериментальные методы определения:

- предела прочности по ГОСТ 1497;

- ударной вязкости по ГОСТ 9454;

- критического значения вязкости разрушения K1С по ГОСТ 25.506.

12.1.7 При отсутствии данных по вязкости разрушения материала используют эмпирическую зависимость, дающую консервативную оценку значения K1С, МПа·м1/2.

![]() . (12.1)

. (12.1)

12.1.8 Расчет параметров НДС в газопроводе осуществляют любыми корректными численными или аналитическими методами, например, по СНиП 2.05.06-85* [1], методами строительной механики или на основе специализированных методик.

12.1.9 При отсутствии достоверных данных о фактическом НДС в газопроводе расчет на прочность производят в предположении равномерного распределения номинальных напряжений по сечению труб. Исходную задачу сводят к условиям одноосного нагружения, а возможным изменением (неоднородностью) напряжений вдоль оси дефекта пренебрегают.

Для продольных стресс-коррозионных дефектов максимальные растягивающие кольцевые напряжения sкц вычисляют по формуле (8.8).

Для поперечных стресс-коррозионных дефектов максимальные растягивающие продольные напряжения sпр от нормативных нагрузок и воздействий: внутреннего давления, температурного перепада и упругого изгиба - при проектном положении газопровода вычисляют по формуле

![]() , (12.2)

, (12.2)

где ![]() - напряжения от

осевых нагрузок, вычисляемые по формуле

- напряжения от

осевых нагрузок, вычисляемые по формуле

![]() , (12.3)

, (12.3)

где ![]() - напряжения от

изгибающих нагрузок, вычисляемые по формуле

- напряжения от

изгибающих нагрузок, вычисляемые по формуле

, (12.4)

, (12.4)

n - коэффициент Пуассона металла трубы, равный 0,3 в области упругой деформации;

a - коэффициент линейного расширения металла трубы, 1/град.;

Е - модуль упругости, МПа, равный для трубных сталей 2,06 · 105;

Dt - температурный перепад; град., принимаемый равным разнице между температурой эксплуатации газопровода и его температурой при монтаже;

Rизг - радиус упругого изгиба участка газопровода, м.

Примечание - Если значение радиуса упругого изгиба Rизг оси газопровода, используемое в формуле (12.4), не указано в документации, то его в соответствии со СНиП III-42-80* [2] принимают равным 1000D.

12.1.10 Все стресс-коррозионные дефекты в газопроводе, выявленные в результате ВТД и (или) технического диагностирования в шурфах, заменяют эквивалентными трещинами на основе алгоритмов схематизации, представленных в приложении Б.

12.1.11 Для оценки прочности газопровода со стресс-коррозионным дефектом используют двухпараметрический критерий, учитывающий взаимодействие двух механизмов разрушения: вязкого разрыва перемычки между трещиной и внутренней поверхностью газопровода и разрыва стенки вследствие продвижения хрупкой трещины, по формуле

где K1 - максимальное расчетное значение коэффициента интенсивности напряжений на фронте трещины, МПа·м1/2;

sнетто - напряжения, действующие в нетто-сечении стенки трубы с трещиной.

12.1.12 Для продольного стресс-коррозионного дефекта максимальное расчетное значение K1 входящее в формулу (12.5), вычисляют по формуле

K1 = sкц · (pb · 10-3)0,5 · Ф-1 · F, (12.6)

где b - максимальная глубина эквивалентной трещины, мм;

Ф - полный эллиптический интеграл второго рода, вычисляемый по формуле

, (12.7)

, (12.7)

F - поправочная функция, зависящая от параметров эквивалентной трещины, которую для b/d < 1 и 0,2 £ b/а < ¥ вычисляют по формуле

![]() , (12.8)

, (12.8)

d - толщина стенки трубы, мм;

а - полудлина эквивалентной трещины, мм;

Mi (i = 1,2,3) - аппроксимирующие функции, которые при b £ а вычисляют по формулам

![]() , (12.9)

, (12.9)

, (12.10)

, (12.10)

. (12.11)

. (12.11)

12.1.13 Для поперечного стресс-коррозионного дефекта максимальное расчетное значение K1, входящее в формулу (12.5), вычисляют по формуле

![]() , (12.12)

, (12.12)

где Mn и Mm - корректирующие коэффициенты соответственно при мембранной и изгибной составляющей продольных напряжений, вычисляемые по формулам

(12.13)

(12.13)

(12.14)

(12.14)

12.1.14 Для продольного стресс-коррозионного дефекта величину напряжений, действующих в нетто-сечении стенки трубы, вычисляют по формуле

sнетто = sкц · kр, (12.15)

где kр - коэффициент, вычисляемый по формуле

![]() , (12.16)

, (12.16)

А - площадь эквивалентной трещины в плоскости осевого сечения стенки трубы, мм2, определяемая в соответствии с правилами, приведенными в приложении Б;

А0 - первоначальная площадь осевого сечения стенки трубы в плоскости эквивалентной трещины, мм2, вычисляемая по формуле

А0 = 2аd (12.17)

fsh - коэффициент, учитывающий геометрические параметры эквивалентной трещины и трубы, вычисляемый по формуле

, (12.18)

, (12.18)

Dcp - диаметр срединной поверхности трубы, мм, вычисляемый по формуле

Dcp = D - d. (12.19)

12.1.15 Для поперечного стресс-коррозионного дефекта величину напряжений, действующих в нетто-сечении стенки трубы для условия аb £ 0,3Dd, вычисляют по формуле

![]() . (12.20)

. (12.20)

12.2 Оценка степени опасности стресс-коррозионных дефектов

12.2.1 На основе подходов, изложенных в 12.1, для заданного стресс-коррозионного дефекта определяют размеры эквивалентной трещины b, а; значения критического значения вязкости разрушения K1C, напряжения sнетто, действующего в нетто-сечении стенки трубы, и, решая уравнение (12.5), вычисляют величину критического напряжения sкр по формуле

. (12.21)

. (12.21)

12.2.2 По величине критического напряжения sкр вычисляют значение критического давления pкр по формуле

![]() . (12.22)

. (12.22)

В приложении B в качестве примера приведены графики изменения величины критического давления pкр в зависимости от размеров стресс-коррозионной трещины (длины 2а и относительной глубины b/d), построенные для труб диаметром 1420 и 1220 мм согласно расчету по формуле (12.22).

12.2.3 Классификацию стресс-коррозионных дефектов по степени опасности проводят на основе сопоставления значений рабочего (нормативного) давления и критического давления pкр.

Для этого определяют:

- фактический коэффициент запаса прочности по критическому напряжению:

nf = pкр / pр, (12.23)

- нормативный коэффициент запаса прочности по наибольшему давлению, допустимому при испытании линейных участков трубопроводов по СНиП 2.05.06-85* [1]:

nн = p02/pр, (12.24)

где верхний индекс "f" в выражении (12.23) введен для обозначения фактического коэффициента запаса прочности, а индекс "н" в выражении (12.24) - для нормативного коэффициента запаса прочности;

р02 - давление, соответствующее возникновению в стенке трубы кольцевых напряжений, равных нормативному пределу текучести материала трубы, МПа;

m, k1, kн - коэффициенты, принимаемые в соответствии со СНиП 2.05.06-85* [1].

12.2.4 Стресс-коррозионный дефект классифицируют как условно допустимый, если фактический коэффициент запаса прочности nf больше нормативного коэффициента запаса прочности nн, т.е.

nf > nн. (12.25)

12.2.5 Стресс-коррозионный дефект классифицируют как недопустимый, если фактический коэффициент запаса прочности nf равен или меньше нормативного коэффициента запаса прочности nн, т.е.

nf £ nн. (12.26)

12.2.6 Стресс-коррозионный дефект глубиной до 5 % включительно от толщины стенки d относят к условно допустимому независимо от его протяженности. При этом проверку прочности трубы не производят.

Стресс-коррозионный дефект глубиной 5 % < bmax £ 10 % от толщины стенки относят к условно допустимому при условии, что максимальная протяженность стресс-коррозионного дефекта не превышает значение 40d.

Стресс-коррозионный дефект глубиной 10 % < bmax £ 20 % от толщины стенки относят к условно допустимому при условии, что максимальная протяженность стресс-коррозионного дефекта не превышает значение 20d.

Стресс-коррозионный дефект глубиной 50 % и более от толщины стенки трубы относят к недопустимому независимо от его протяженности.

Для стресс-коррозионных дефектов, размеры которых не удовлетворяют перечисленным случаям, степень опасности оценивают согласно действиям, изложенным в 12.2.3-12.2.5.

12.2.7 Если по результатам расчета значение фактического коэффициента запаса прочности nf оказывается меньше нормативного значения коэффициента запаса nн, то на время до устранения дефекта действующее в газопроводе давление снижают до безопасного уровня [р], рассчитываемого по формуле

[р] = pр nf / nн. (12.27)

13 Порядок принятия решения по устранению выявленных стресс-коррозионных дефектов

13.1 В зависимости от результатов классификации по степени опасности стресс-коррозионных дефектов, выявленных по результатам ВТД и технического диагностирования в шурфах, принимают одно из следующих решений:

- замена дефектной трубы;

- ремонт труб со стресс-коррозионными дефектами;

- организация наблюдения за оставленными в газопроводе дефектами.

13.2 Замену трубы производят при наличии в ней дефектов, классифицированных как недопустимые, а также в случае, если ремонт дефектов, классифицированных как условно допустимые, экономически нецелесообразен.

Для оценки экономической целесообразности ремонта дефектных труб рассчитывают суммарную площадь имеющихся на трубе стресс-коррозионных дефектов по формуле

![]() , (13.1)

, (13.1)

где Li, Вi - протяженность и ширина i-го стресс-коррозионного дефекта соответственно;

n - количество стресс-коррозионных дефектов на трубе.

Дефектную трубу подвергают замене, если суммарная площадь стресс-коррозионных дефектов превышает 0,3 м2.

Замену трубы осуществляют с использованием труб с заводским изоляционным покрытием. При этом для защиты стыков труб от коррозии применяют изоляционные материалы, сертифицированные в установленном порядке и разрешенные к применению на объектах ОАО "Газпром" при капитальном ремонте.

13.3 Ремонт труб со стресс-коррозионными дефектами производят следующими способами:

- шлифовкой дефектов;

- специальными методами.

Ремонт труб шлифовкой стресс-коррозионных дефектов, классифицированных как условно допустимые, выполняют в соответствии с требованиями действующей в ОАО "Газпром" НД по ремонту газопроводов.

Остаточную толщину стенки в месте ее локального утонения контролируют ультразвуковым толщиномером по ГОСТ 28702 с точностью измерений ±0,1 мм. Если в результате шлифовки остаточная толщина стенки трубы выходит за пределы минусового допуска, выполняют проверочный расчет на прочность участка газопровода с локальным утонением стенки трубы согласно СТО Газпром 2-3.6-052.

К специальным методам ремонта относят разрешенные к использованию действующей в ОАО "Газпром" НД технологии ремонта стресс-коррозионных дефектов (ремонт с помощью сварки (заварки), ремонт установкой муфт).

Ремонт дефектных труб специальными методами производят после шлифовки (шлифовки и заварки) дефектов.

13.4 Наблюдение за дефектами, оставленными в газопроводе, осуществляют в исследовательских целях с помощью закладных датчиков, устанавливаемых на дефект, или по результатам контрольного измерения параметров дефектов в процессе повторных обследований участка газопровода с помощью, например, ВТД.