ПРАВИТЕЛЬСТВО МОСКВЫ

КОМПЛЕКС АРХИТЕКТУРЫ, СТРОИТЕЛЬСТВА,

РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА

ГУП «НИИМосстрой»

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

по применению железобетонных

труб с внутренней полиэтиленовой

оболочкой

ТР 162-04

Москва - 2005

«Технические рекомендации по применению железобетонных труб с внутренней полиэтиленовой оболочкой» разработаны лабораторией подземных сооружений ГУП «НИИМосстрой» (к.т.н. Ляпидевский Б.В., к.т.н. Ландер А.Ф., к.т.н. Беляев К.В.).

Настоящие рекомендации распространяются на технологию прокладки безнапорных канализационных коллекторов диаметром 1200 - 2000 мм без вскрытия поверхности. Технология предусматривает применение микротоннелепроходческих комплексов (МТПК) с прокладкой коррозионностойких железобетонных труб с внутренней полиэтиленовой оболочкой.

|

Правительство Москвы Комплекс архитектуры, строительства, развития и реконструкции города |

Технические рекомендации по применению железобетонных труб с внутренней полиэтиленовой оболочкой |

ТР 162-04 Вводятся впервые |

|

Разработаны ГУП «НИИМосстрой» |

Утверждены Начальник Управления научно-технической политики в строительной отрасли А.Н. Дмитриев «5» марта 2005 г. |

Дата введения в действие «9» марта 2005 г. |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технические рекомендации распространяются на технологию прокладки безнапорных канализационных трубопроводов (внутренний диаметр 1200 - 2000 мм) из железобетонных труб с внутренней полиэтиленовой оболочкой микротоннелепроходческими комплексами (МТПК).

1.2. Наиболее эффективная область применения технологии - сооружение трубопроводов бытовой канализации, ливнестоков, промышленных и других водостоков, трубопроводов для транспортировки химических жидкостей.

1.3. Бестраншейная прокладка производится между стартовой и конечной шахтами (котлованами), находящимися на расстоянии 100 - 120 м. При необходимости это расстояние может быть увеличено в несколько раз введением в состав МТПК промежуточных прессовых станций.

1.4. Бестраншейная прокладка трубопроводов с применением МТПК может производиться в нескальных и скальных грунтах. Технология применима в песчаных, водонасыщенных, глинистых грунтах (глинах, суглинках, супесях). Проходка осуществляется при однородном забое.

1.5. Бестраншейная прокладка трубопровода может производиться под свободной территорией и в условиях, когда по трассе или вблизи ее располагаются здания, сооружения, подземные коммуникации, железнодорожные и трамвайные пути, автомобильные дороги, пешеходные переходы, зеленые насаждения, водоемы.

1.6. Технология наиболее рациональна для строительства и реконструкции трубопроводов при прокладке:

- протяженных линий на территориях с плотной застройкой или насыщением подземного пространства действующими коммуникациями;

- коротких трубопроводов под путями сообщения, водными и другими преградами;

- под территориями, на которых находятся памятники архитектуры.

1.7. Минимальная глубина заложения должна быть не менее 1,5 - 2-х диаметров трубопровода и не менее 1 м.

1.8. Расстояние между трубопроводом и расположенными в земле подземными коммуникациями и сооружениями должно быть не менее 1 м.

2. ЖЕЛЕЗОБЕТОННЫЕ ТРУБЫ С ВНУТРЕННЕЙ ПОЛИЭТИЛЕНОВОЙ ОБОЛОЧКОЙ ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ КАНАЛИЗАЦИОННЫХ КОЛЛЕКТОРОВ

2.1. Для бестраншейной прокладки канализационных коллекторов применяются железобетонные трубы с внутренней полиэтиленовой оболочкой (альбомы рабочих чертежей РК 2411-01, РК 2411-02 ГУП «Мосинжпроект»).

2.2. Железобетонные трубы с внутренней полиэтиленовой оболочкой изготавливаются методом высокочастного виброформования на предприятии ООО «Завод специальных железобетонных труб».

2.3. Трубы изготавливаются из тяжелого и мелкозернистого бетона в соответствии с ГОСТ 7473-94. Арматурные каркасы труб свариваются контактной сваркой (ГОСТ 10922-90, ГОСТ 14098-91). Внутренняя оболочка сваривается из отдельных листов, изготовленных из полиэтилена высокого давления (ГОСТ 16337-77).

2.4. Для уменьшения усилий продавливания трубы марок ТС 200.30-4М-О и ТС 200.30-4М-ПО (а также диаметром 1200 и 1500 мм) имеют отверстия для нагнетания бентонитового раствора.

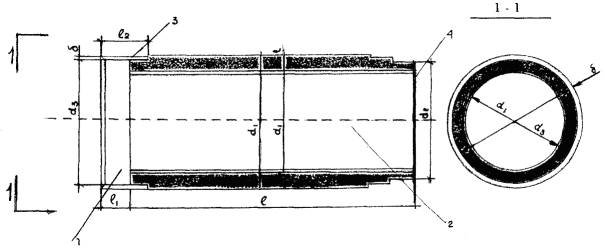

2.5. Технические характеристики труб должны соответствовать ТУ 5862-140-46854090-02, ТУ 5862-012-05108908-03. Чертеж и геометрические размеры труб представлены на рис. 1 и в табл. 1.

2.6. Предусмотрено три группы труб (4, 5, 6) по прочности, отличающиеся массой арматуры: конструкции 4-й группы позволяют прокладывать трубопроводы при заглублении верха трубы до 6,0 м; конструкции 5-й группы - до 10,0 м; 6-й группы - до 15,0 м соответственно. Прочностные характеристики труб представлены в табл. 2.

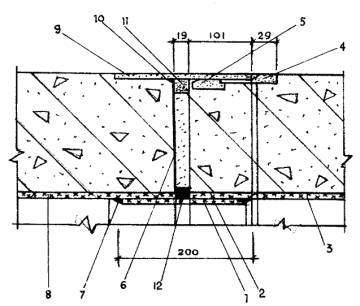

2.7. Стыковое соединение труб (рис. 2 - 4) включает металлическую обечайку в качестве раструба, три резиновых кольца, компрессионное кольцо, выполненное из древесноволокнистой плиты (ДВП), внутренний полиэтиленовый лист, свариваемый после монтажа труб. При герметизации стыкового соединения используются силиконовый герметик и клей 88Н или его аналог. Отверстия для нагнетания бентонитового раствора зачеканивают и заваривают полиэтиленовым листом без анкерных головок.

2.8. Трубы диаметром 1200 и 1500 мм поставляются на стройплощадки укомплектованными раструбами из стали 09Г2С, резиновыми кольцами Р-1 - Р-6 и компрессионными кольцами из ДВП КК-Д1, КК-Д2. Трубы диаметром 2000 мм комплектуются резиновыми кольцами Р-1.200 - Р-3.200, компрессионными кольцами КК-200.

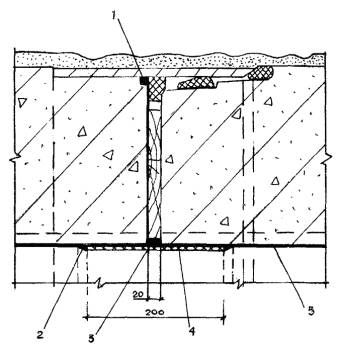

Рис. 1. Форма и принципиальная конструкция железобетонной трубы с внутренней полиэтиленовой оболочкой:

1 - раструбная часть трубы; 2 - втулочная часть трубы; 3 - стальная обечайка; 4 - полиэтиленовая оболочка (чехол)

Таблица 1

Геометрические размеры и масса железобетонных труб с внутренней полиэтиленовой оболочкой

|

Размеры, мм |

Масса трубы*, т |

|||||||||

|

внутренний диаметр трубы, dt |

толщина стенки трубы, t |

наружный диаметр трубы, d1 |

наружный диаметр втулочной части трубы, d2 |

внутренний диаметр обечайки раструба, d3 |

длина трубы, l |

глубина раструба, l1 |

длина обечайки раструба, l2 |

толщина обечайки, δ |

||

|

ТС 120.30-4М-П |

1200 |

147,5 |

1495 |

1444 |

1475 |

3000 |

120 |

240 |

8 |

4,59/4,41 |

|

ТС 120.30-5М-П |

4,63/4,44 |

|||||||||

|

ТС 120.30-6М-П |

4,70/4,52 |

|||||||||

|

ТС 150.30-4М-П |

1500 |

140 |

1780 |

1729 |

1760 |

3000 |

120 |

240 |

8 |

5,40/5,19 |

|

ТС 150.30-5М-П |

5,46/5,26 |

|||||||||

* в числителе дана проектная масса трубы для тяжелого бетона, в знаменателе - для мелкозернистого бетона

Таблица 2

Показатели прочности и трещиностойкости железобетонных труб с внутренней полиэтиленовой оболочкой*

|

Прочность |

Трещиностойкость |

|||||

|

группа по несущей способности |

||||||

|

четвертая |

пятая |

шестая |

четвертая |

пятая |

шестая |

|

|

1200 |

117,2 (11,9) |

163,2 (16,6) |

251,6 (25,6) |

64,5 (6,5) |

89,8 (9,1) |

138,4 (14,1) |

|

1500 |

162,7 (16,6) |

211,7 (21,6) |

- |

89,5 (9,1) |

121,2 (11,9) |

- |

* равномерно распределенная нагрузка на метр полезной длины (значения даны в кН/м, в скобках - в тс/м)

Рис. 2. Конструкция стыка труб диаметром 1200 и 1500 мм:

1 - полиэтиленовый лист, свариваемый после монтажа труб; 2 - кольцо компрессионное КК-Д1 (КК-Д2); 3, 8 - полиэтиленовая оболочка; 4 - резиновое кольцо Р-2 (Р-5); 5 - резиновое кольцо Р-3 (Р-6); 6 - клей, применяемый после монтажа труб; 7 - экструзионный сварной шов с полиэтиленовым шнуром; 9 - металлическая обечайка; 10, 12 - герметик силиконовый; 11 - резиновое кольцо P-1 (Р-4) (в скобках даны выноски для труб ТС 150.30-4М-П, ТСМ 150.30-5М-П; выноски, указанные без скобок, одинаковы для всех типов труб)

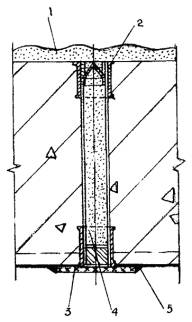

Рис. 3. Конструкция стыка труб диаметром 2000 мм:

1, 3 - герметик силиконовый; 2 - экструзионный сварной шов с полиэтиленовым шнуром; 4 - полиэтилен высокого давления плоский (ГОСТ 16337-77*); 5 - полиэтилен высокого давления δ = 2,0 мм с Т-профилем

Рис. 4. Заделка отверстий для нагнетания бентонитового раствора труб диаметром 2000 мм:

1 - бентонитовый раствор; 2 - закладная деталь ЗД-200п; 3 - накладка из полиэтилена 100´100 мм; 4 - зачеканка БУС; 5 - экструзионный сварной шов с полиэтиленовым шнуром

2.9. При бестраншейной прокладке коммуникаций могут применяться железобетонные трубы, соединяемые друг с другом встык без муфт во избежание дополнительного сопротивления при продавливании трубы.

3. КОНСТРУКЦИЯ МИКРОТОННЕЛЕПРОХОДЧЕСКИХ КОМПЛЕКСОВ (МТПК)

3.1. Микротоннеле проходческий комплекс представляет собой комплект подземного, шахтного и поверхностного оборудования, которое обеспечивает дистанционное управление следующими операциями:

- образование в различных грунтах подземной выработки для прокладки трубопровода с одновременным креплением забоя и стенок;

- транспортирование разработанного грунта на поверхность с контролем его объема;

- укладка с заданной точностью и скоростью составного трубопровода между стартовой и конечной шахтами.

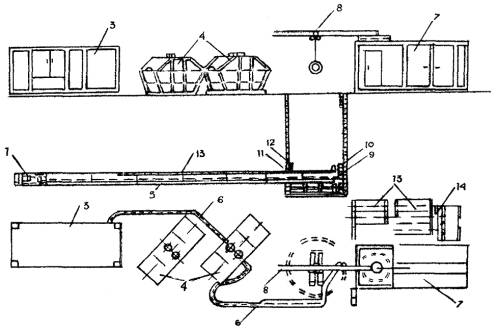

3.2. Микротоннеле проходческие комплексы в зависимости от используемого в них способа транспортировки разработанной породы (грунта), делятся на 3 вида:

- 1-го вида - с пневмотранспортировкой породы (рис. 5, 6);

- 2-го вида - с гидротранспортировкой породы (рис. 7);

- 3-го вида - с механической (шнековой) транспортировкой породы (рис. 8).

МТПК 3-го вида применяются в основном для прокладки трубопроводов в нескальных грунтах при высоте слоя грунтовой воды над верхом трубопровода 3 - 5 м.

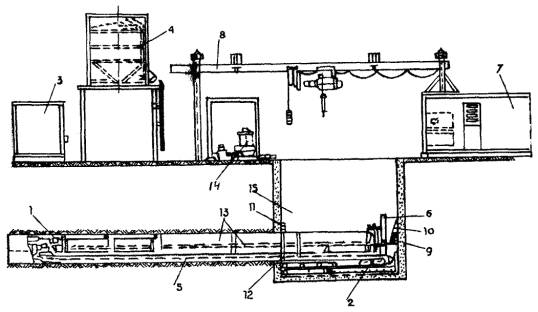

Рис. 5. Конструкторско-технологическая схема МТПК 1-го вида для прокладки труб диаметром от 250 до 600 мм (фирма «Ноэль») с пневмотранспортировкой разработанной породы:

1 - ЩММ; 2 - прессовая станция; 3 - вакуумно-вытяжной контейнер; 4 - грунтоприемный контейнер; 5 - одиночный составной транспортный трубопровод; 6 - гибкий соединительный трубопровод; 7 - управляюще-силовой контейнер; 8 - крановая установка; 9 - лазер; 10 - лазерный кронштейн; 11 - курвиметр; 12 - стартовое уплотнение; 13 - трубы прокладываемого трубопровода; 14 - контейнер для составных транспортных труб

Рис. 6. Конструкторско-технологическая схема МТПК 1-го вида для прокладки труб диаметром от 700 до 1600 мм (фирма «Ноэль») с пневмотранспортировкой разработанной породы:

1 - ЩММ; 2 - прессовая станция; 3 - вакуумно-вытяжной контейнер; 4 - грунтоприемный контейнер; 5 - одиночный составной транспортный трубопровод; 6 - гибкий соединительный трубопровод; 7 - управляюще-силовой контейнер; 8 - крановая установка; 9 - лазер; 10 - лазерный кронштейн; 11 - курвиметр; 12 - стартовое уплотнение; 13 - трубы прокладываемого трубопровода; 14 - установка для приготовления и нагнетания бентонитового раствора; 15 - стартовая шахта

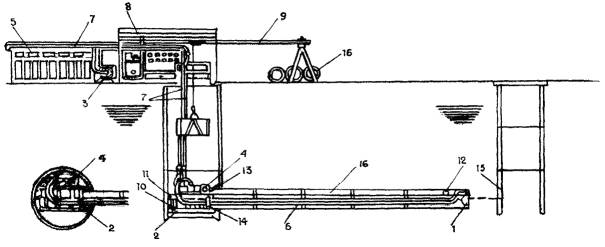

Рис. 7. Конструкторско-технологическая схема МТПК 2-го вида (фирма Херренкнехт) с гидротранспортировкой разработанной породы:

1 - ЩММ; 2 - прессовая станция; 3 - водяной насос; 4 - грязевый насос; 5 - контейнер для приема и осаждения пульпы; 6 - двойной составной транспортный трубопровод; 7 - гибкий соединительный трубопровод; 8 - управляюще-силовой контейнер; 9 - крановая установка; 10 - лазер; 11 - лазерный кронштейн; 12 - лазерная мишень; 13 - курвиметр; 14 - стартовое уплотнение; 15 - конечное уплотнение; 16 - трубы прокладываемого трубопровода

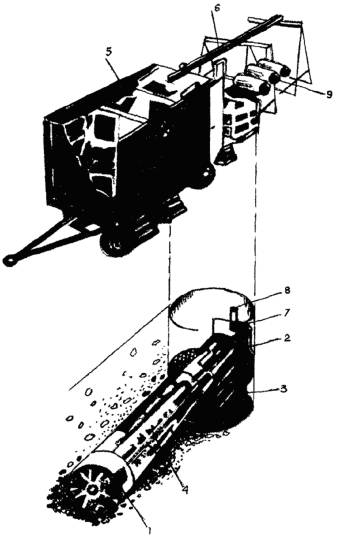

Рис. 8. Конструктивно-технологическая схема МТПК 3-го вида (фирма «Зольтау») с шнековой транспортировкой разработанной породы:

1 - ЩММ; 2 - прессовая станция; 3 - грунтовая бадья; 4 - шнековая транспортная труба; 5 - управляюще-силовой контейнер; 6 - крановая установка; 7 - лазер; 8 - лазерный кронштейн; 9 - труба прокладываемого трубопровода

3.3. Основными элементами МТПК (см. рис. 8) являются:

- щитовая микромашина (ЩММ);

- прессовая станция;

- система транспортирования и приема разработанного грунта или породы;

- управляюще-силовой контейнер;

- крановая установка;

- аппаратура системы маркшейдерского контроля за положением ЩММ;

- установка для приготовления и нагнетания бентонитового раствора (см. рис. 6);

- составные коммуникационные шланги и кабели (см. рис. 6).

На месте строительства МТПК комплектуется компрессором и рабочим инструментом.

3.4. Основными изготовителями микротоннелепроходческих комплексов являются фирмы: «Ноэль», «Херренкнехт», «Зольтау» (Германия); «Исеки-Политех» (Япония); «Декон» (Великобритания, по лицензии фирмы «Зольтау»); «Аккерман» (Канада - США).

3.5. Номенклатура микротоннелепроходческих комплексов, находящихся в распоряжении подрядных строительных организаций России, и их технические характеристики приведены в приложении А.

4. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

4.1. Общие положения

4.1.1. Бестраншейная прокладка инженерных коммуникаций является в настоящее время эффективной технологией при прокладке трубопроводов в городах под улицами, при пересечении водных преград, автомобильных и железных дорог, других препятствий.

Применение микротоннелепроходческих комплексов позволяет без вскрытия поверхности осуществлять прокладку трубопроводов с наружным диаметром от 150 мм отдельными участками между шахтами (колодцами), находящимися на расстоянии до 120 м друг от друга.

4.1.2. Преимущество бестраншейной прокладки с применением микротоннелепроходческих комплексов по сравнению с другими технологиями заключается в следующем:

- трубопровод прокладывается без вскрытия поверхности и открытия траншей, что создает безопасные условия при производстве работ, сохраняет городскую среду и повышает экологическую безопасность;

- механизируется процесс прокладки трубопровода, устраняется ручной труд; управление всем технологическим процессом осуществляется машинистом с централизованного пульта;

- сохраняется непрерывность движения городского транспорта, исключается необходимость устройства обходов, временных мостов;

- исключается необходимость применения специальных способов работ при проходке в водоносных грунтах и обеспечивается точность прокладки трубопровода.

4.1.3. Основанием для выполнения работ по бестраншейной прокладке трубопровода является утвержденный проект строительства и отведение земельных участков под строительные площадки.

4.1.4. Подрядная строительная организация, осуществляющая строительство, должна иметь лицензию на производство работ по прокладке трубопроводов, проект производства работ (ППР). ППР может быть составлен этой организацией или по ее заказу специализированной проектной организацией, имеющей соответствующие лицензии.

4.1.5. Составлению ППР должен предшествовать анализ инженерно-геологических условий по трассе прокладки трубопровода.

4.2. Подготовительные работы

4.2.1. Соединение железобетонных труб выполняется с применением стальных раструбов, а также типовых стыков, имеющих кольцевые манжеты, снабженные каучуковым эластомером, обжимаемым в процессе продавливания трубы за микрощитом.

4.2.2. Прокладке трубопроводов должны предшествовать работы по переносу из проекта на местность координат центра и внутренних границ шахт (котлованов). Строительство этих шахт должно выполняться в соответствии с проектом.

4.2.3. С учетом специфики применения МТПК проект должен предусматривать:

- способность конструкций каждой стартовой шахты воспринимать, кроме горного, в т.ч. гидростатического давления, усилия, возникающие в процессе прокладки трубопроводов;

- вертикальное расположение внутренних стенок стартовой шахты (при круглой шахте со сборной обделкой нижние кольца целесообразно устанавливать в положении, обеспечивающем передачу на них усилия продавливания под прямым углом);

- назначение внутренних размеров стартовой шахты и расстояния от оси прокладываемого трубопровода до днища с учетом паспортных данных элементов МТПК, размещаемых в шахте;

- заполнение тощим бетоном класса не выше В 15 отверстий, предварительно сделанных в железобетонных стенах шахт для прохода трубопровода (заделываемые отверстия не армируются).

В случаях необходимости вокруг стартовых шахт должно производиться тщательное уплотнение мягких грунтов, в первую очередь песчаных и глинистых. В водонасыщенных грунтах применяется инъекционное закрепление.

4.2.4. Работы по бестраншейной прокладке трубопровода с применением МТПК должны выполняться персоналом, прошедшим теоретическое и практическое обучение, а также инструктаж по технике безопасности. При этом на объекте должны быть инструкции по сборке, эксплуатации и техническому обслуживанию МТПК, а также по ремонту отдельных его узлов.

4.2.5. Работы по прокладке трубопроводов целесообразно проводить при положительной температуре воздуха (до +40 °С). При отрицательной температуре (до -20 °С) работы могут производиться при обогреве отдельных элементов и агрегатов.

4.2.6. Строительство стартовой и конечной шахт осуществляется в соответствии с ППР, которым определены конструкция, размеры и способ сооружения шахт.

4.2.7. Необходимо предусмотреть устройство на стройплощадке автомобильных проездов, пешеходных проходов, а при необходимости - ограждений.

4.2.8. Проводится маркшейдерская привязка координат точек пересечения:

- оси прокладываемого трубопровода с внутренними поверхностями стенок стартовой шахты;

- оси прокладываемого трубопровода с внутренней поверхностью стенки конечной шахты со стороны стартовой шахты.

На стенке стартовой шахты закрепляется лазерный кронштейн, затем устанавливается и корректируется положение лазера, его луч наводится в заданном направлении.

Методика привязки координат продавливания в стартовой шахте приведена в приложении Б.

4.2.9. До начала прокладки трубопровода должно быть выполнено следующее:

- разработаны на глубину заложения и закреплены котлованы под стартовую и приемную шахту;

- в стартовой шахте устроен железобетонный фундамент под продавливающую установку и установлена железобетонная упорная плита;

- доставлены контейнеры с оборудованием комплекса на строительную площадку;

- произведены монтаж и установка всего оборудования на площадке и в стартовой шахте, подведены все коммуникации;

- смонтирована лазерная установка ведения щита;

- железобетонные трубы изготовлены и доставлены к месту складирования на строительной площадке.

4.3. Прокладка трубопровода

4.3.1. Работы по прокладке трубопровода из стартовой шахты до конечной должны выполняться в определенной последовательности.

4.3.2. Поочередный спуск в стартовую шахту щитовой микромашины, прицепных элементов (при их наличии) или трубы прокладываемого трубопровода, находящиеся в трубах транспортные трубопроводы должны быть зафиксированы от выскальзывания.

4.3.3. Состыковка заднего конца ЩММ и прицепного элемента или элемента трубы прокладываемого трубопровода, поддерживаемых с помощью тельфера, с нажимной плитой прессовой станции.

4.3.4. Перед каждым продвижением ЩММ и прицепных элементов ее (при их наличии), а также трубы прокладываемого трубопровода необходимо выполнить следующие операции:

4.3.4.1.

- МТПК 1-го вида: соединение защелками конца транспортного трубопровода в ЩММ, прицепном элементе (при наличии) или в последней трубе прокладываемого трубопровода с нижним передним концом транспортного угольника нажимной плиты прессовой станции;

- МТПК 2-го вида: соединение осуществляется с двумя съемными транспортными патрубками с последующим подсоединением к ним концов гибких шлангов для подвода воды и отвода пульпы, отходящих от управляюще-силового контейнера;

- МТПК 3-го вида: ось секции шнекового контейнера, находящегося в ЩММ или в последней трубе прокладываемого трубопровода, соединяется пальцем с выступающим центральным валом привода, укрепленным на нажимной плите прессовой станции.

4.3.4.2. Передние концы коммуникационных шлангов и кабеля пропускаются через центральное отверстие нажимной плиты прессовой станции и соединяются муфтами со шлангами и кабелями, находящимися в ЩММ или в последней прокладываемой трубе.

Перед соединением муфты должны продуваться сжатым воздухом. Коммуникационные шланги и кабель целесообразно временно крепить на транспортной трубе проволочными скрутками.

4.3.4.3. Смазка резинового листа стартового уплотнения солидолом; включение гидроцилиндров прессовой станции на выдвижение. При этом необходимо обеспечить надлежащую стыковку прицепных элементов (при их наличии) с ЩММ и друг с другом, а также стыковку последней трубы прокладываемого трубопровода с ранее проложенной трубой.

4.3.4.4. Включение лазера и контроль функции распознавания лазерного луча с изменением положения коммуникационных шлангов и кабеля в ЩММ или трубе.

4.3.4.5. Приведение в действие системы транспортирования грунта, для чего необходимо:

- МТПК 1-го вида - включить дизельный двигатель вакуумно-вытяжного контейнера на максимальную скорость его вращения; включить вытяжку и открыть в ЩММ транспортный трубопровод и трубопровод притока воздуха; проверить выполнение этих операций по микрофону; при необходимости подать воду в ЩММ;

- МТПК 2-го вида - открыть задвижки байпаса; закрыть питающую и транспортирующую задвижку в ЩММ; включить водяной и грязевой насосы;

- МТПК 3-го вида - включить привод шнекового контейнера (для ЩММ с самостоятельным приводом).

4.3.4.6. Выбор направления движения роторного рабочего органа ЩММ; включить его привод, предварительно установив число оборотов на максимум, отрегулировать число оборотов в зависимости от грунтовых условий; наблюдать за величиной крутящего момента.

4.3.5. Продвижение ЩММ с прицепными элементами (при их наличии) или прокладываемой трубы на длину хода прессовых гидроцилиндров должно осуществляться включением гидроцилиндров.

Отрегулировать скорость выдвижения до значения, обеспечивающего давление 9 - 10 МПа, перевести работу прессовых гидроцилиндров на автоматический режим. Для МТПК 2-го вида продвижению должны предшествовать закрытие задвижки байпаса и открытие задвижек на ветвях транспортного трубопровода для подачи воды и выдачи пульпы.

4.3.6. При превышении величины угла закручивания ЩММ, равной 20 мм/м, должны проводиться поочередно следующие мероприятия:

- замедление скорости вращения рабочего органа;

- изменение направления вращения рабочего органа;

- продвижение отключенного рабочего органа вперед прессовыми гидроцилиндрами примерно на 2 см (с находящейся впереди ЩММ);

- по возможности уменьшение объема подаваемой в ЩММ воды для МТПК 1-го и 2-го видов.

4.3.7. Продвижение ЩММ или очередной трубы должно производиться при одновременной работе аппаратуры системы маркшейдерского контроля. При этом на мониторе постоянно ведется наблюдение за положением луча лазера на лазерной мишени. На мониторе фиксируется длина прокладки, дата, время, высота центра машины относительно проектного положения, задаваемого лучом лазера.

4.3.8. После выдвижения прессовых гидроцилиндров на величину их хода, обычно равную 1/3 длины трубы прокладываемого трубопровода, проводится следующее:

- отключается привод вращения рабочего органа ЩММ и прекращается подача рабочей жидкости в прессовые гидроцилиндры;

- в МТПК 1-го вида отключается воздуходувка вакуумного вытяжного контейнера;

- в МТПК 2-го вида включается (открывается) байпас;

- в МТПК 3-го вида отключается гидропривод контейнера.

После разблокировки и отвода прессовых гидроцилиндров назад должна быть снова произведена их блокировка, после чего повторяется процесс продвижения ЩММ, прицепных элементов (при их наличии) или трубы.

4.3.9. Грунтоприемный контейнер МТПК 1-го вида и грунтовый отсек контейнера для приема и осаждения пульпы МТПК 2-го вида должны периодически освобождаться от грунта.

После окончания прокладки ЩММ и каждой прокладываемой трубы бадья МТПК 3-го вида поднимается наверх и разгружается.

4.3.10. В грунтах естественной влажности, в первую очередь в песчаных и при наличии гравелистых включений, во время продвижения трубопровода целесообразно нагнетать бентонитовый раствор за наружную поверхность ЩММ и трубопровода через насадки, имеющиеся в ЩММ или последнем прицепном элементе.

В водонасыщенных грунтах нагнетание целесообразно начинать и производить постоянно при достижении в середине прокладываемого участка фактического усилия продвижения, равного 50 % величины максимального усилия, создаваемого прессовой станцией.

4.3.11. После окончания работ производится:

- поочередное циклическое вытягивание секции транспортного трубопровода (МТПК 1-го и 2-го видов) или шнекового контейнера (МТПК 3-го вида) из проложенной трубы в стартовую шахту с помощью тельфера и блока, установленного на задней упорной плите прессовой станции;

- вытягивание отрезков коммуникационных шлангов и кабеля с отсоединением муфт;

- поднятие оборудования и приспособлений на поверхность и складирование.

4.3.12. В процессе прокладки трубопроводов маркшейдерской службой строительной организации должны проводиться систематические наблюдения за состоянием поверхности земли, наземных сооружений, рельсовых путей и дорожных покрытий.

Все случаи осадок, превышающих предельно допустимые, должны фиксироваться составлением соответствующего акта.

4.4. Правила приемки и методы контроля

4.4.1. Испытание и приемка в эксплуатацию проложенного трубопровода производится в соответствии с требованиями СНиП 3.01.04-87, а также требованиями и методическими указаниями раздела 7 «Испытание трубопроводов и сооружений» СНиП 3.05.04-85.

4.4.2. Приемочные испытания безнапорных трубопроводов на герметичность проводятся в соответствии с проектом и требованиями СНиП 2.04.02-84.

5. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ РАБОТ

5.1. Работы по бестраншейной прокладке железобетонных трубопроводов с внутренней полиэтиленовой оболочкой с использованием микротоннелепроходческих комплексов должны производиться в соответствии с требованиями СНиП 12-03-2001 «Безопасность труда в строительстве, ч. 1. Общие требования»; дополнениями к «Правилам техники безопасности при строительстве метрополитенов и подземных сооружений» (изд. 1996 г.); инструкциями по эксплуатации машин и механизмов, а также должностными инструкциями.

5.2. Работы должны выполняться по утвержденным проектам производства работ под постоянным наблюдением производителя работ или мастера в присутствии представителя технического надзора.

До начала производства работ необходимо проверить наличие на участке подземных коммуникаций и принять меры к их сохранению.

5.3. Все лица, занятые на подземных и погрузочных работах, должны пройти инструктаж по охране труда, технике безопасности и управлению комплексом в соответствии с требованиями ГОСТ 12.1.004-91, быть ознакомлены под расписку с проектом производства работ и обеспечены средствами индивидуальной защиты.

5.4. Зона строительства должна иметь ограждения с сигнальными фонарями и указателями проходов и въезда автотранспорта. Зоны границ и осей подземных сооружений и коммуникаций должны быть вынесены на местность и обозначены соответствующими знаками. Выставляются знаки ОРУД ГИБДД.

5.5. Котлованы стартовой и приемной шахт должны быть оборудованы ограждениями высотой не менее 1000 мм и бортовой полосой не менее 150 мм, лестницами шириной не менее 500 мм. Поручни ограждений площадок и оборудования должны выдерживать сосредоточенную нагрузку 700 Н, приложенную горизонтально или вертикально в любом месте по длине поручня.

5.6. Соединения трубопроводов и рукава должны быть доступны для наружного осмотра.

При перемещении частей машин не должно быть перегибов рукавов, трения и скручивания.

5.7. Гидросистемы должны быть оснащены манометрами для контроля давления и предохранительными клапанами.

5.8. Строительная площадка должна содержаться в чистоте; все отходы должны ежедневно убираться с рабочих мест и со строительной площадки в специально отведенные для их хранения места на расстоянии не менее 50 м от жилых и гражданских зданий.

5.9. Материалы складируются в отведенных для этих целей зонах строительной площадки, имеющих жесткое покрытие, чтобы в экстремальных ситуациях не препятствовать эвакуации работающих. Запрещается загромождать подступы к противопожарному инвентарю и оборудованию.

5.10. Железобетонные трубы с внутренней полиэтиленовой оболочкой диаметром 2000 мм следует складировать на выровненной площадке в зоне работы грузоподъемного механизма в штабели в 1 ряд, трубы диаметром 1200 и 1500 мм - в 2 ряда, причем нижний ряд следует укладывать на деревянные подкладки, оборудованные противораскатными или седлообразующими упорами.

5.11. Каждый микротоннелепроходческий комплекс должен иметь допуск к работе Госгортехнадзора России и быть укомплектован документацией, содержащей требования (правила), предотвращающие возникновение опасных ситуаций при монтаже, вводе в эксплуатацию и эксплуатации.

5.12. Машины комплекса должны иметь предупредительные надписи по технике безопасности, а на рабочих местах должны быть вывешены инструкции с основными требованиями безопасности при эксплуатации.

5.13. Трубопроводы и шланги, другие соединяющие детали должны иметь маркировку в соответствии с монтажными схемами.

5.14. Все работы по проходке, изменению режима, очередности выполнения технологических операций должны производиться только по указанию руководителя.

5.15. В случае опасности людям или объекту каждый работник обязан предупредить об этом работающих и сообщить руководителю или представителю технического надзора или принять меры по устранению опасности.

5.16. При использовании в технологическом процессе грузоподъемных средств все работы, связанные с ними, должны производиться в соответствии с «Правилами безопасной эксплуатации грузоподъемных кранов» и специальными проектами на выполнение этих работ.

5.17. Спускаемые в шахту секции трубопровода, в которых размещены технологические коммуникационные трубы, шланги и кабели, должны быть надежно закреплены.

5.18. Запрещается производить ремонтные работы на работающем оборудовании. Запрещается эксплуатация неисправных машин. При обнаружении неисправностей машин следует немедленно прекратить работу. Запрещается находиться в зоне работающего оборудования.

5.19. Ремонт и регламентные работы по обслуживанию и испытаниям оборудования, устройств защиты управления и сигнализации должны проводиться в сроки, установленные графиками планово-предупредительных ремонтов и испытаний в соответствии с эксплуатационной документацией.

5.20. Все открытые движущиеся части механизмов (муфты, передачи, шкивы и т.д.) должны быть ограждены в соответствии с требованиями ГОСТ 12.2.062-81.

5.21. На рабочих местах должны быть вывешены надписи, схемы и другая информация о последовательности управления комплексом и инструкции по безопасной эксплуатации.

5.22. Поверхности конструкций, которые могут служить источником опасности для работающих, поверхности ограждений и других защитных устройств, указательные знаки и знаки безопасности должны быть окрашены с учетом требований ГОСТ 12.4.026-76*.

5.23. Для электроснабжения коллекторных тоннелей и трубопроводов применяются сети как с изолированной нейтралью питающих трансформаторов (генераторов), так и с глухозаземленной нейтралью. При этом должны быть соблюдены требования п. 11.1.6 «Правил безопасности при строительстве метрополитена и подземных сооружений» (далее «Правил»).

5.24. Степень надежности внешнего энергоснабжения объекта должна определяться проектом в зависимости от способа строительства II или III категории согласно «Правилам устройства электроустановок» (ПУЭ).

5.25. При выполнении сварочных работ в шахте (в стволе) с источником переменного тока все электросварочные установки должны быть оборудованы устройствами автоматического снятия напряжения холостого хода или ограничения его до 12 В с выдержкой времени не более 0,5 с. Сварочные работы выполняются в соответствии с Правилами пожарной безопасности в Российской Федерации ППБ-01-93, ГОСТ 12.3.003-86.

6. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Бестраншейная прокладка инженерных коммуникаций с применением микротоннелепроходческих комплексов при строительстве трубопроводов, коллекторов и других коммуникационных инженерных сооружений в городах является в настоящее время эффективной технологией, направленной на сохранение окружающей среды и наименьшее нарушение жизни горожан.

При проектировании и прокладке трубопроводов с применением микротоннелепроходческих комплексов должны соблюдаться основные положения по охране окружающей среды.

6.1. Необходимо соблюдать законодательные акты и требования нормативно-технических документов по вопросам охраны природы и рационального использования природных ресурсов.

6.2. Порядок использования земель природоохранного, природно-заповедного, оздоровительного, рекреационного и историко-культурного назначения с особыми условиями землепользования определяется законодательством.

6.3. При проектировании участков трубопровода (коллектора) в водоохранных зонах (полосах) следует руководствоваться:

- Положением о водоохранных зонах (полосах) рек, озер и водохранилищ;

- Правилами охраны поверхностных вод;

- Положением об охране подземных вод;

- Инструкцией о порядке согласования и выдачи разрешений на специальное водопользование;

- Методикой расчета предельно допустимых сбросов (ПДС) веществ в водные объекты со сточными водами, требованиями ГОСТ 17.1.3.13-86, ГОСТ 17.1.3.06-82.

6.4. При необходимости сточные воды следует перекачивать насосными установками в систему городской дождевой канализации.

6.5. Для технологических нужд необходимо предусматривать использование локальных и объединенных схем оборотного и замкнутого водоснабжения.

6.6. При проектировании новых и реконструкции существующих подземных трубопроводов-коллекторов следует предусматривать возможность использования для технических целей грунтовой воды.

6.7. Благоустройство и озеленение территории строительных площадок, где расположены стартовые, промежуточные и конечные шахты для трубопровода, следует выполнять с учетом требований СНиП II-89-90 (изд. 1995 г.), СНиП II-01-95.

Приложение А

(справочное)

Номенклатура и технические характеристики микротоннелепроходческих комплексов (МТПК), выпускаемых зарубежными фирмами

Таблица А1

Технические характеристики МТПК 1-го вида, выпускаемых фирмой «Ноэль» (Германия)

|

Модель МТПК |

Марка ЩММ (щитовой микромашины) |

Наружный диаметр ЩММ, мм |

Марка прессовой станции |

Марка управляюще-силового контейнера |

Марка вакуумно-вытяжного контейнера |

Внутренний диаметр трубы, мм |

|

МТВ 056 |

ВМ 056 |

560 |

PS 086 |

SH 160 |

АС 750 |

400 |

|

МТВ 064 |

ВМ 064 |

640 |

PS 086 |

SH 160 |

АС 750 |

500 |

|

МТВ 076 |

ВМ 076 |

760 |

PS 086 |

SH 160 |

АС 750 |

600 |

|

МТВ 086 |

ВМ 086 |

860 |

PS 086 |

SH 160 |

АС 750 |

700 |

|

МТВ 113 |

ВМ 113 |

1132 |

PS 150 |

SH 160 |

АС 750 |

800 |

|

МТВ 128 |

ВМ 128 |

1280 |

PS 150 |

SH 160 |

АС 750 |

1000 |

|

МТВ 150 |

ВМ 150 |

1500 |

PS 150 |

SH 200 |

АС 750 |

1200 |

|

МТВ 176 |

ВМ 176 |

1760 |

PS 200 |

SH 200 |

АС 750 |

1400 |

|

МТВ 187 |

ВМ 187 |

1870 |

PS 200 |

SH 200 |

АС 750 |

1500 |

|

МТВ 194 |

ВМ 194 |

1940 |

PS 200 |

SH 200 |

АС 750 |

1600 |

Таблица А2

Технические характеристики МТПК 2-го вида, выпускаемых фирмой «Зольтау» (Германия)

|

Модель |

Внутренний диаметр прокладываемых труб, мм |

Макс. наружный диаметр, мм |

Крутящий момент рабочего органа, кН·м |

Скорость вращения режущей головки, об/мин |

Мощность оборудования, кВт |

Диаметр труб для транспорт. воды и пульпы, мм |

Усилие прессовой станции, кН |

Диаметр шахты при трубах длиной по 2 м, м |

Размер прямоугольной шахты при трубах длиной по 3 м, м |

|

RVS-100AS |

250 - 600 |

780 |

17 |

30 |

53,8 |

75 |

1150 |

3,0 |

- |

|

RVS-100AS |

450 - 800 |

1000 |

29,7 |

25 |

83,2 |

100 |

- |

3,2 |

- |

|

RVS-100AS |

600 - 1000 |

1400 |

67,5 |

20 |

110 |

100 |

3400 |

3,5 |

- |

|

RVS-100AS |

900 - 1400 |

1700 |

243 |

8 - 18 |

125 |

125 |

4500 |

- |

3,4´4 |

|

RVS-100AS |

900 - 2100 |

2400 |

357 |

5 - 15 |

169 |

150 |

6000 |

- |

4,5´4 |

Таблица A3

Технические характеристики МТПК 2-го вида, выпускаемых фирмой «Декон» (Великобритания)

|

Модель |

Внутренний диаметр прокладываемых труб, мм |

Крутящий момент рабочего органа, кН·м |

Мощность оборудования, кВт |

Диаметр транспортных труб, мм |

Усилие прессовой станции, кН |

Минимальный диаметр шахты при трубах длиной по 2 м, м |

|

RVS-100S |

250 - 400 |

18 |

60 |

80 |

1000 |

3,0 |

|

RVS-250S |

500 - 700 |

30 |

90 |

100 |

2500 |

3,0 |

|

RVS-350S |

800 - 900 |

85 |

110 |

125 |

3500 |

3,5 |

Таблица А4

Технические характеристики МТПК 2-го вида с щитовой микромашиной AVN 400 и AVN 1200, выпускаемых фирмой «Herrenknecht AG» (Германия)

|

Наименование характеристики и размерность |

Величина параметра |

||

|

AVN 400 |

AVN 1200 |

||

|

Общая масса комплекта, т |

35 |

65 |

|

|

в том числе: |

щитовой микромашины |

2,8 |

12,8 |

|

прессовой станции |

5,2 |

16 |

|

|

управляюще-силового контейнера |

12 |

15 |

|

|

контейнера для приема и охлаждения пульпы |

7 |

10 |

|

|

грязевого насоса |

1,8 |

1,0 |

|

|

водяного насоса |

1,6 |

1,0 |

|

|

установки для приготовления и нагнетания бентонитового раствора |

1,6 |

1,9 |

|

|

Установленная мощность, кВт |

139,7 |

231 (диз) 175 (ген) |

|

|

в том числе гидронасоса для вращения гидромоторов рабочего органа ЩММ |

45 |

31 |

|

Таблица А5

Технические характеристики МТПК 3-го вида, выпускаемых фирмой «Декон» (Великобритания)

|

Модель |

Внутренний диаметр прокладываемых труб, мм |

Крутящий момент шнека или рабочего органа, кН·м |

Мощность оборудования, кВт |

Диаметр шнека, мм |

Усилие прессовой станции, кН |

Допустимая высота столба грунтовой воды над верхом ЩММ, м |

Минимальный диаметр шахты при трубах длиной 2 м, м |

|

1. С приводом рабочего органа ЩММ от шнека |

|||||||

|

RVS-100 |

250 - 400 |

5 |

45 |

130 |

1000 |

3 |

3,0 |

|

RVS-250 |

450 - 600 |

15 |

90 |

210 |

2500 |

3 |

3,35 |

|

RVS-300 |

600 - 800 |

20 |

125 |

250 |

3000 |

3 |

3,5 |

|

2. С приводом рабочего органа ЩММ от гидромотора |

|||||||

|

RVS-100 |

400 |

18 |

80 |

130 |

1000 |

5 |

3,0 |

|

RVS-250 |

500 - 700 |

30 |

125 |

210 |

2500 |

5 |

3,35 |

|

RVS-300 |

800 - 900 |

67 |

145 |

210 |

3000 |

5 |

3,5 |

Таблица А6

Технические характеристики МТПК 3-го вида, выпускаемых фирмой «Вестфалия Люнен»

|

Внутренний диаметр прокладываемых труб, мм |

500, 600, 700, 800 |

|

Максимальная длина прокладки, м |

100 |

|

Допустимая высота столба грунтовой воды над верхом ЩММ, м |

5 |

|

Наружный диаметр ЩММ, мм |

600, 800, 950, 1080 |

|

Длина ЩММ, м |

2635 |

|

Диаметр шнека, мм |

254 |

|

Мощность привода, кВт |

45 |

|

Частота вращения, об/мин |

0,5 - 19 |

|

Крутящий момент, кНм |

19 |

|

Усилие управляющих гидроцилиндров, кН |

4´109 |

|

Длина хода управляющих гидроцилиндров, мм |

16 - 35 |

|

Усилие прессовой станции, кН |

2´1546 |

|

Длина хода прессовых гидроцилиндров, мм |

1000 |

Приложение Б

(рекомендуемое)

Методика проведения маркшейдерской привязки координат продавливают в стартовой шахте, рекомендуемая фирмами «Херренкнехт» и «Ноэль»

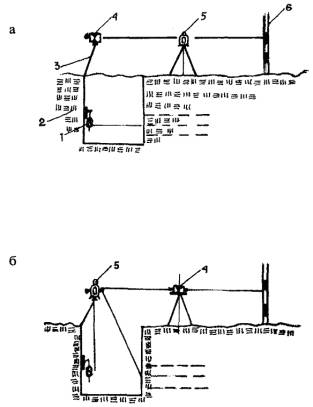

Для производства маркшейдерской привязки координат продавливания в стартовой шахте рекомендуется выполнить следующие операции (рис. Б1):

Рис. Б1. Схема маркшейдерской привязки:

а - 1-я стадия; б - 2-я стадия; 1 - лазер; 2 - лазерный кронштейн; 3 - кронштейн для теодолита и мишени; 4 - мишень; 5 - теодолит; 6 - рейка

1 стадия

1) установить на стенке стартовой шахты лазерный кронштейн;

2) подвесить лазер к нижней передвижной каретке лазерного кронштейна и направить лазерный луч приблизительно по проектной оси, определенной, например, с помощью отвесов;

3) установить теодолит на треноге и сцентрировать его над фиксированной отметкой М, находящейся в створе проектной линии;

4) установить и визировать рейку на точке цели;

5) установить над задней стенкой шахты мишень;

6) нацелить трубу теодолита на мишень и совместить мишень по горизонтали с проектной осью и зафиксировать ее;

7) с помощью теодолита перенести проектную ось в шахту и направить лазер (луч лазера) по проектной оси.

2 стадия

1) поменять местами мишень и теодолит и визировать на рейку (конечную цель) так, чтобы ось теодолита соответствовала направлению лазерного луча;

2) перенести в котлован с помощью теодолита проектную ось;

3) направить лазерный луч по проектной оси с помощью передвижной каретки лазерного кронштейна;

4) вторично проверить соответствие оси теодолита направлению лазерного луча и откорректировать погрешности с повторением операций по пп. 9 и 10.

ССЫЛКИ НА НОРМАТИВНЫЕ ДОКУМЕНТЫ

В рекомендациях использованы ссылки на следующие нормативные документы:

СНиП II-89-80* «Генеральные планы промышленных предприятий» (издание 1994 г.);

СНиП 11-01-95 «Инструкция о порядке разработки, согласования, утверждения и составе проектной документации на строительстве зданий, предприятий и сооружений»;

СНиП 12-03-2001 «Безопасность труда в строительстве. ч. 1. Общие требования»;

СНиП 2.02.01-83* «Основания зданий и сооружений», 1995;

СНиП 12-01-2004 «Организация строительства»;

СНиП 2.04.02-84* «Водоснабжение, наружные сети и сооружения», 1996;

СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительством объектов. Основные положения»;

СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации», 1995;

ГОСТ 12.3.003-86* «Работы электросварочные»;

ГОСТ 12.1.004-91* «Пожарная безопасность. Общие требования»;

ГОСТ 25246-82* «Бетоны химические стойкие»;

ГОСТ 12.2.003-91 «Оборудование производственное, общие требования безопасности»;

ГОСТ 12.2.061-81 «Оборудование производственное. Общие требования безопасности к рабочим местам»;

ГОСТ 12.2.062-81* «Оборудование производственное. Ограждения защитные»;

ГОСТ 12.2.040-79* «Гидроприводы объемные и системы смазочные. Общие требования безопасности к конструкции»;

ГОСТ 12.1.003-83* «Шум. Общие требования безопасности»;

ГОСТ 12.1.012-90 «Вибрационная безопасность. Общие требования»;

ГОСТ 17.1.3.06-82 «Охрана природы. Гидросфера. Общие требования к охране подземных вод»;

ГОСТ 17.1.3.13.-86 «Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения»;

Правила устройства электроустановок, 1985;

Правила безопасности при строительстве метрополитена и подземных сооружений, 1992;

«Дополнения к Правилам безопасности при строительстве метрополитенов и подземных сооружений», 1996;

Правила пожарной безопасности при производстве строительно-монтажных работ, ППБ-05-86;

Инструкция по противопожарной защите горных выработок при строительстве метрополитена и тоннелей, 1987;

Рекомендации по применению огнетушителей в производственных, складских и общественных зданиях и сооружениях, ВНИИ ПО МВД.

СОДЕРЖАНИЕ